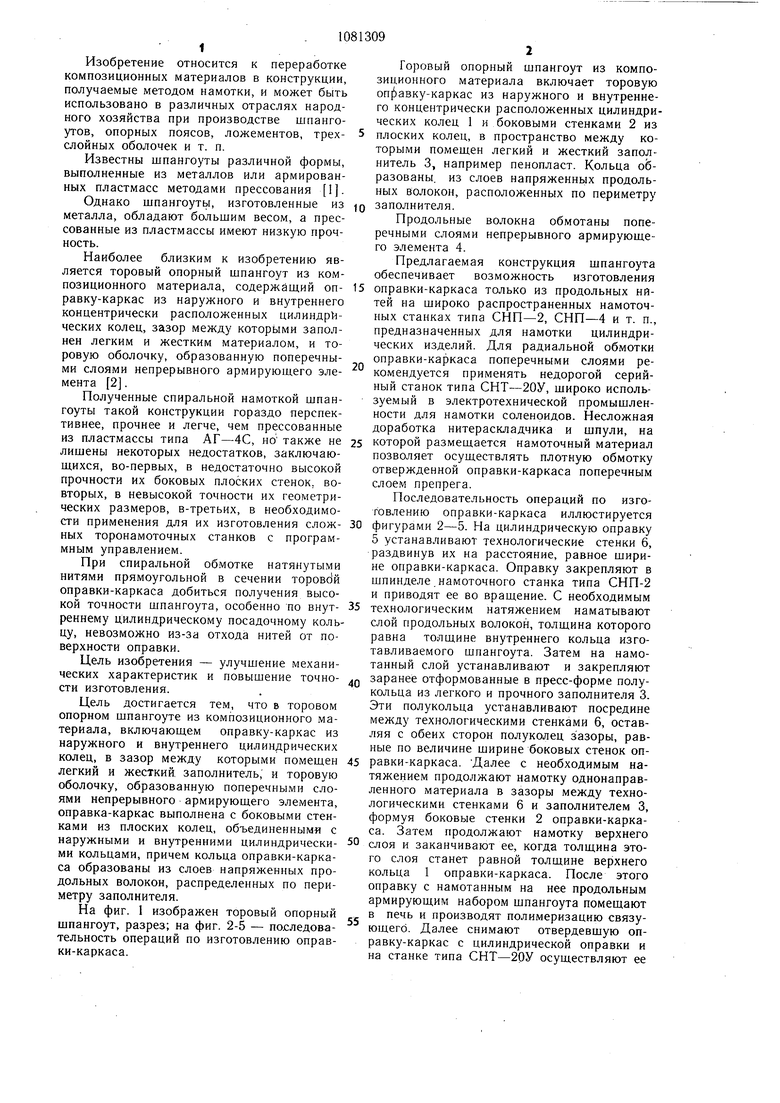

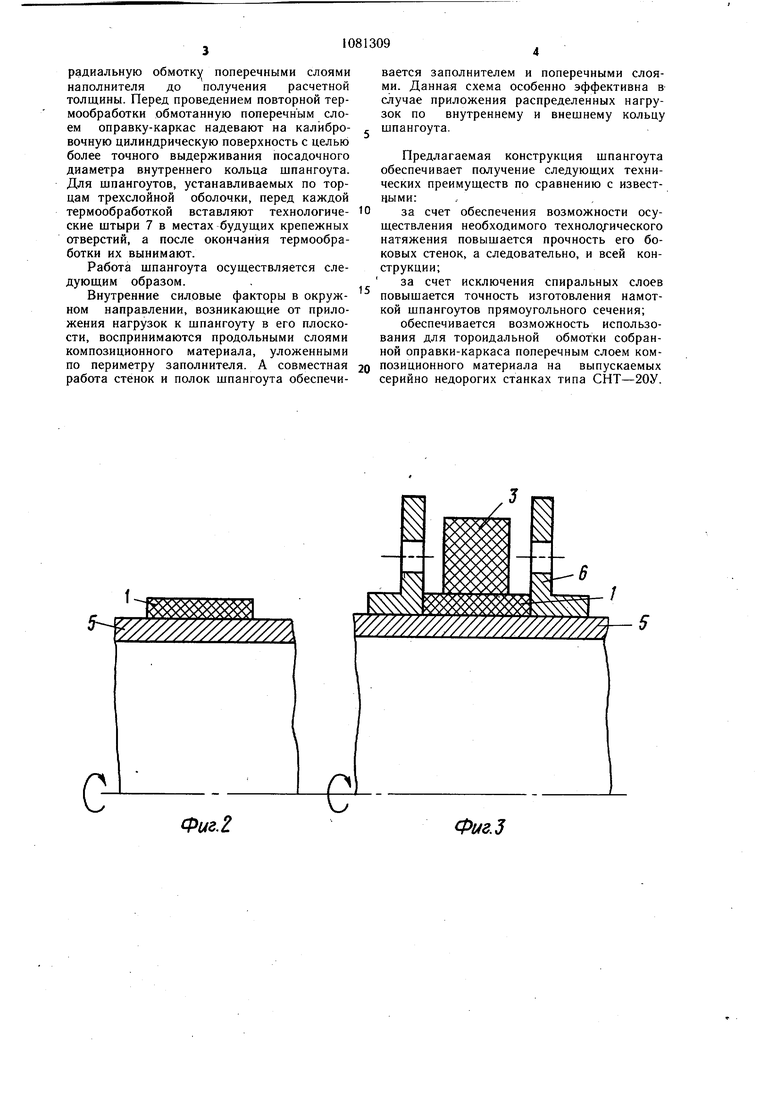

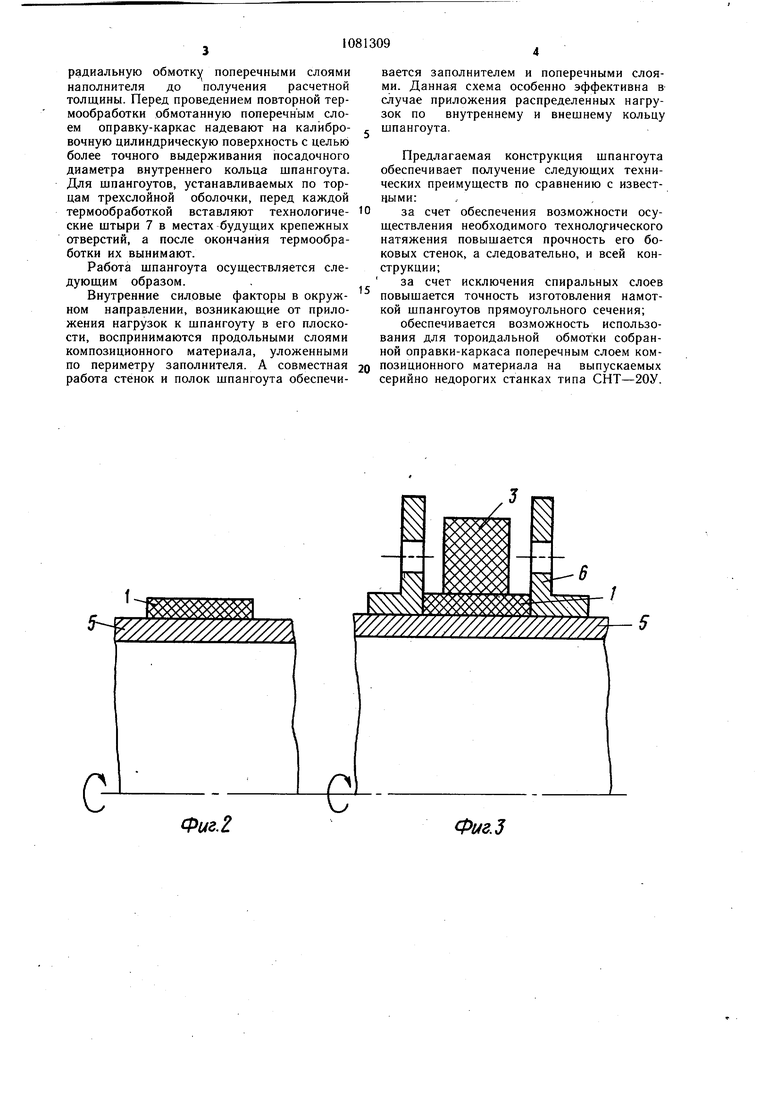

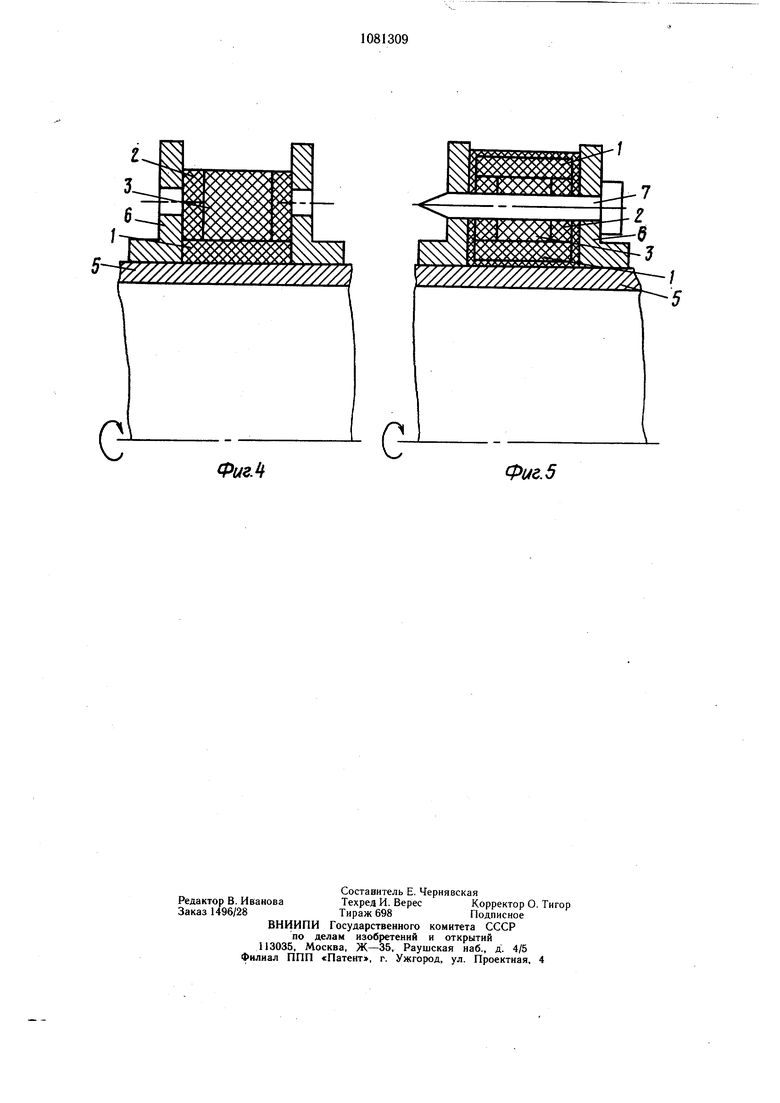

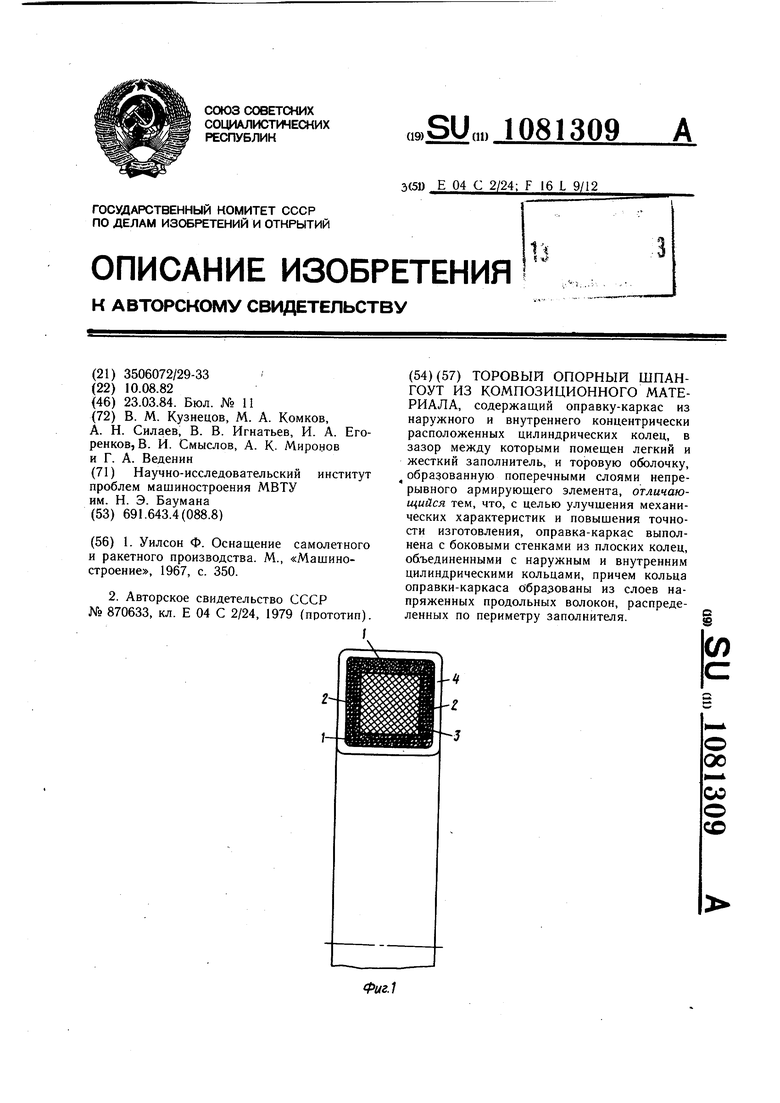

10813 1 Изобретение относится к переработке композиционных материалов в конструкции, получаемые методом намотки, и может быть использовано в различных отраслях народного хозяйства при производстве шпангоутов, опорных поясов, ложементов, трех- 5 слойных оболочек и т. п. Известны шпангоуты различной формы, выполненные из металлов или армированных пластмасс методами прессования 1. Однако шпангоуть, изготовленные из Q металла, обладают большим весом, а прессованные из пластмассы имеют низкую прочность. Наиболее близким к изобретению является торовый опорный шпангоут из композиционного материала, содержащий оп- 15 равку-каркас из наружного и внутреннего концентрически расположенных цилиндр11ческих колец, зазор между которыми заполнен легким и жестким материалом, и торовую оболочку, образованную поперечными слоями непрерывного армирующего элемента 2. Полученные спиральной намоткой шпангоуты такой конструкции гораздо перепективнее, прочнее и легче, чем прессованные из пластмассы типа АГ-4С, но также не 25 лишены некоторых недостатков, заключающихся, во-первых, в недостаточно высокой прочности их боковых плоских стенок, вовторых, в невысокой точности их геометрических размеров, в-третьих, в необходимости применения для их изготовления слож- 30 ных торонамоточных станков с программным управлением. При спиральной обмотке натянутыми нитями прямоугольной в сечении торовый оправки-каркаса добиться получения высокой точности шпангоута, особенно по внут- 35 реннему цилиндрическому посадочному кольцу, невозможно из-за отхода нитей от поверхности оправки. Цель изобретения - улучшение механических характеристик и повышение точно- д сти изготовления.. Цель достигается тем, что в торовом опорном шпангоуте из композиционного материала, включающем оправку-каркас из наружного и внутреннего цилиндрических колец, в зазор между которыми помещен 45 легкий и жесткий заполнитель, и торовую оболочку, образованную поперечными елоями непрерывного армирующего элемента, оправка-каркас выполнена с боковыми стенками из плоских колец, объединенными с наружными и внутренними цилиндрически- 50 ми кольцами, причем кольца оправки-каркаса образованы из слоев напряженных продольных волокон, распределенных по периметру заполнителя. На фиг. 1 изображен торовый опорный щпангоут, разрез; на фиг. 2-5 - по.следовательность операций по изготовлению оправки-каркаса. 9 2 Горовый опорный шпангоут из композиционного материала включает торовую оправку-каркас из наружного и внутреннего концентрически расположенных цилиндрических колец 1 и боковыми стенками 2 из плоских колец, в пространство между которыми помещен легкий и жесткий заполнитель 3, например пенопласт. Кольца образованы. из слоев напряженных продольных волокон, расположенных по периметру заполнителя. Продольные волокна обмотаны поперечными слоями непрерывного армируюш,его элемента 4. Предлагаемая конструкция шпангоута обеспечивает возможность изготовления оправки-каркаса только из продольных нйтей на широко распространенных намоточных станках типа СНП-2, СНП-4 и т. п., предназначенных для намотки цилиндрических изделий. Для радиальной обмотки оправки-каркаса поперечными слоями рекомендуется применять недорогой серииный станок типа СНТ-20У, щироко используемый в электротехнической промышленности для намотки соленоидов. Несложная доработка нитераскладчика и шпули, на которой размещается намоточный материал позволяет осуществлять плотную обмотку отвержденной оправки-каркаса поперечным слоем препрега. Последовательность операций по изгоговлению оправки-каркаса иллюстируется фигурами 2-5. На цилиндрическую оправку 5 устанавливают технологические стенки 6, раздвинув их на расстояние, равное ширине оправки-каркаса. Оправку закрепляют в шпинделе,намоточного станка типа СНП-2 и приводят ее во вращение. С необходимым технологическим натяжением наматывают слой продольных волокон, толщина которого равна толщине внутреннего кольца изготавливаемого шпангоута. Затем на намотанный слой устанавливают и закрепляют заранее отформованные в пресс-форме полукольца из легкого и прочного заполнителя 3. Эти полукольца устанавливают посредине между технологическими стенками 6, оставляя с обеих сторон полуколец зазоры, равные по величине ширине боковых стенок оправки-каркаса. Далее с необходимым натяжением продолжают намотку однонаправленного материала в зазоры между технологическими стенками б и заполнителем 3, формуя боковые стенки 2 оправки-каркаса. Затем продолжают намотку верхнего слоя и заканчивают ее, когда толщина этого слоя станет равной толщине верхнего кольца 1 оправки-каркаса. После этого оправку с намотанным на нее продольным армирующим набором шпангоута помещают в печь и производят полимеризацию связующегб. Далее снимают отвердевщую оправку-каркас с цилиндрической оправки и на станке типа СНТ-20У осуществляют ее

радиальную обмотку поперечными слоями наполнителя до получения расчетной толщины. Перед проведением повторной термообработки обмотанную поперечным слоем оправку-каркас надевают на калибровочную цилиндрическую поверхность с целью более точного выдерживания посадочного диаметра внутреннего кольца шпангоута. Для шпангоутов, устанавливаемых по торцам трехслойной оболочки, перед каждой термообработкой вставляют технологические штыри 7 в местах будущих крепежных отверстий, а после окончания термообработки их вынимают.

Работа шпангоута осуществляется следующим образом.

Внутренние силовые факторы в окружном направлении, возникающие от приложения нагрузок к шпангоуту в его плоскости, воспринимаются продольными слоями композиционного материала, уложенными по периметру заполнителя. А совместная работа стенок и полок щпангоута обеспечиБается заполнителем и поперечными слоями. Данная схема особенно эффективна в случае приложения распределенных нагрузок по внутреннему и внешнему кольцу шпангоута.

Предлагаемая конструкция шпангоута обеспечивает получение следующих технических преимуществ по сравнению с известными:

за счет обеспечения возможности осуществления необходимого техноло/ ического натяжения повышается прочность его боковых стенок, а следовательно, и всей конструкции;

за счет исключения спиральных слоев повышается точность изготовления намоткой шпангоутов прямоугольного сечения;

обеспечивается возможность использования для тороидальной обмотки собранной оправки-каркаса поперечным слоем композиционного материала на выпускаемых серийно недорогих станках типа СНГ-20У.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| Торовый опорный шпангоут из композиционного материала | 1983 |

|

SU1161677A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| Несущий элемент из композиционно-волокнистого материала типа бруса или опорного шпангоута | 1985 |

|

SU1320359A1 |

| ТОРОВЫЙ ШПАНГОУТ | 2017 |

|

RU2657719C1 |

| Пустотелый кольцевой шпангоут из композиционных волокнистых материалов | 1985 |

|

SU1285129A1 |

| Способ изготовления слоистых изделий из композиционных материалов | 1982 |

|

SU1100111A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТОРООБРАЗНОЙ ФОРМЫ | 2004 |

|

RU2243091C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

ТОРОВЫЙ ОПОРНЫЙ ШПАНГОУТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, содержащий оправку-каркас из наружного и внутреннего концентрически расположенных цилиндрических колец, в зазор между которыми помещен легкий и жесткий заполнитель, и торовую оболочку, образованную поперечными слоями непрерывного армирующего элемента, отличающийся тем, что, с целью улучшения механических характеристик и повыщения точности изготовления, оправка-каркас выполнена с боковыми стенками из плоских колец, объединенными с наружным и внутренним цилиндрическими кольцами, причем кольца оправки-каркаса образованы из слоев напряженных продольных волокон, распределенных по периметру заполнителя. W оо оо о

///////М Ш/Л Фиг, 2 ///////////// Фиг,

I

ФигЛ

СФиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Уилсон Ф | |||

| Оснащение самолетного и ракетного производства | |||

| М., «Машиностроение, 1967, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-03-23—Публикация

1982-08-10—Подача