Настоящее изобретение касается слоистых пластинчатых пигментов с интенсивным глянцем (блеском) и высокой покрывающей способностью или высокой прозрачностью.

Покрывающую способность и блеск пластинчатых пигментов зачастую очень трудно реализовать одновременно. Так, покрытые одним или несколькими тонкими слоями оксидов металлов пластинки слюды отличаются интенсивным блеском, но одновременно вследствие прозрачности слюды для них характерна высокая прозрачность, а следовательно, сравнительно небольшая покрывающая способность. Покрывающую способность можно повысить путем применения окрашенных металлоксидных слоев, например окисей хрома или железа, однако и в этом случае окрашивающая способность подобных пигментов не всегда удовлетворяет предъявляемым требованиям. Покрывающую способность можно повысить также, если брать необработанные шероховатые поверхностные субстраты, или же если осаждать относительно шероховатые слои металлокоида: при повышенном количестве центров распыления покрывающая способность возрастает, однако блеск при этом уменьшается.

Толщина металлоксидных слоев в зависимости от коэффициента преломления применяемого металлокоида и желаемого иризирующего цвета обычно составляет от 50 до 250 нм. Так как на границе фаз материалов с различным коэффициентом оптического преломления происходит отражение, при параллельном расположении пластинчатых пигментов в отражающемся свете наблюдают интерференционные эффекты, определяющиеся углом наблюдения и оптической плотностью металлоксидных слоев, соответствующие дополнительные краски отмечают в случае не абсорбирующих материалов в сквозном падающем свете.

Предпосылкой возникновения подобных интерференционных эффектов являются гладкие поверхности субстратов.

До сих пор для получения интерференционных пигментов в качестве пластинчатых субстратов использовали природные материалы, например слюду. Поскольку речь идет о материалах, естественно существующих в природе, то совершенно ясно, что поверхность их не может быть идеально гладкой, а отличается, как правило, определенной неоднородностью, например волнистостью, вследствие чего качество получающихся интерференционинх пигментов снижается.

Другим негативным эффектом применения природных материалов, например слюды, можно считать окрашивание их посторонними ионами. Это могут быть ионы железа, примеси которых отрицательно сказываются на равномерности окрашивания конечного продукта.

Предлагалось также вместо прозрачной слюды использовать прозрачные пластинчатые металлические субстраты, обеспечивающие получение пигментов с очень высокой покрывающей способностью. При этом, однако, одновременно появляется очень жесткий металлический блеск, снижающий эстетическое восприятие. Кроме того, металлопигменты не имеют стереоскопического эффекта, так как падающий свет непосредственно отражается от поверхности.

В качестве синтетического материала были предложены тонкие стеклянные пластины, получаемые путем прокатывания расплава стекла с последующим перемалыванием. Интерференционные пигменты на основе подобных материалов обладают эффектом окрашивания, превосходящим эффект традиционных пигментов на основе слюды. К числу недостатков, однако, следует отнести тот факт, что пластинки стекла имеют очень большую среднюю толщину 10-15 мкм и очень большую толщину распределения (обычно от 4 до 200 мкм), в то время как толщина интерференционных пигментов, как правило, не более 3 мкм. В Европейском патенте 0384596 описан способ, при котором гидратизированный силикат щелочного металла подают вместе со струей воздуха при температурах от 480-500oC, причем при этом образуются пузырьки с очень тонкими стенками. Затем пузырьки размельчают, получая пластинчатый субстрат силиката щелочного металла толщиной менее 3 мкм. Однако описанный способ дорогостоящ, кроме того, полученные пластинки относительно широко распределяются по толщине.

В Европейском патенте 0240952 представлен непрерывный ленточный способ получения различных пластинчатых материалов, основанный также на использовании двуокиси кремния. При этом путем накатывания на гладкую ленту наносят тонкую жидкую пленку определенной толщины предшественника пластинчатого материала, после чего пленку сушат и снимают с ленты, получая пластинчатые частицы материала. Затем частицы прокаливают, перемалывают и классифицируют по размеру.

В качестве материала предшественника используют металлоорганические соединения (алкоголяты), например тетраэтилортосиликат. Пленку полимеризуют путей просушивания и снимают с ленты с помощью скребка, получая при этом мелкие пластинки. Пластинки прокаливают, получая из них соответствующий металлоксид при температурах 500oC. При этом в качестве предшественника применяют диспергирующийся в металле металлооксидный золь, который аналогичным образом наносят в виде пленки, сушат и прокаливают.

К числу недостатков этого способа следует отнести очень высокую стоимость материала предшественника, а также повышенные требования к безопасности рабочего места, с которыми неизбежно связано применение металлоорганических соединений. Полное химическое превращение предшественника в желаемый слоистый материал достигается, как правило, путем сильного нагревания пленки и ленточного материала. Наряду с неизбежными при этом значительными термическими нагрузками ленточного материала на экономичности процесса отрицательно сказываются также высокие энергетические затраты и ограничения в скорости ведения технологического процесса.

Следует рассматривать как весьма проблематичное и применение водных оксидных и гидрооксидных золей, описанное в Европейском патенте 0236952, поскольку образующиеся при этом пленки являются неоднородными и могут состоять из неравномерных крупных частиц. Предполагается обработка при очень высоких температурах, которые единственно могут обеспечить получение материала с необходимой однородностью, точностью формы и прочностью одновременно.

В патенте США 3138475 описан непрерывный ленточный способ получения пластинчатых и фриттованных оксидов или оксигидратов металлов IV и V групп, а также группы железа Периодической системы элементов. При этом на ленту сначала наносят разделительный слой, например силиконового лака, с помощью которого удается облегчить снятие металлоксидного слоя. Затем на него наносят жидкую пленку из раствора гидролизованного соединения металла, преобразуемого в желаемый оксид, пленку сушат и снимают с помощью встряхивающего устройства. Как уже упоминалось, при работе по данному методу также получают пластинки на двуокиси кремния, однако следует заметить, что способ ограничивается общим описанием процесса и не сопровождается примерами конкретного исполнения.

В патенте Японии 64-9803 представлен способ получения пластинчатых металлоксидов с диспергирующимися тонкими частицами второго металлоксида с высоким коэффициентом преломления на непрерывной ленте. Продукты, полученные при использовании данного метода и применяемые в качестве светозащитных фильтров в производстве косметических средств, основаны, например, на матрице из двуокиси кремния, на которую нанесены путем диспергирования мелкие частицы двуокиси титана. Однако они не проявляют интерференционного цвета, поскольку частицы двуокиси титана, выполняющие роль центров рассеивания, неравномерно распределены по гладкой поверхности.

В патенте Японии 2-32170 описан пигмент на основе, например, двуокиси титана и слюды, в котором на первый интерференционный слой из двуокиси титана наносят коллоидные частицы металла (серебра).

Затем в качестве покрывающего слоя снова наносят двуокись титана как второго иризирующего слоя. Недостатком этого пигмента является то, что с его помощью нельзя производить ничего, имеющего белый цвет, поскольку происходит поглощение металлическими частицами, вследствие чего изделие окрашивается в темный цвет. Кроме того, производство по этому методу очень дорого, поскольку производится нанесение четырех различных слоев с использованием различных технологий.

Пигмент аналогичной структуры описан в Европейской патентной заявке EP-A-0484108. На основу из двуокиси титана, и слюдяного пигмента наносят титан. Часть титана восстанавливает двуокись титана основы в недоокиси, выполняющие роль светопоглощающих средств на поверхности пигмента. Остающиеся неизменными частицы титана придают пигменту металлический блеск.

Ввиду высоких производственных затрат по этому методу можно получать только пигменты, отличающиеся небольшой прозрачностью. Кроме того, никакие иризирующие цвета при этом невозможны.

Задачей настоящего изобретения является получение пластинчатых пигментов, отличающихся интенсивным блеском и высокой кроющей способностью или высокой прозрачностью, получаемых с помощью простого и экономичного метода.

В соответствии с изобретением эта задача решается за счет пластинчатого пигмента, отличающегося высоким блеском и высокой кроющей способностью или высокой прозрачностью, состоящего из прозрачной неорганической пластинчатой матрицы, содержащей дополнительный компонент, причем в качестве дополнительного компонента может быть использован растворимый или нерастворимый краситель, а для получения блеска матрицу, по крайней мере, с одной стороны покрывают одним или несколькими тонкими, прозрачными или полупрозрачными слоями металлоксида или металла.

Эта задача в соответствии с изобретением решается за счет использования способа получения представляемого изобретением пигмента, состоящего из прозрачной неорганической пластинчатой матрицы, которая может содержать дополнительно другой компонент, покрытой одним или несколькими тонкими, прозрачными или полупрозрачными отражающими слоями металлокоида или металла, при котором

- предшественник материала матрицы в виде тонкой жидкой пленки наносят на непрерывную ленту,

- жидкую пленку закрепляют путем просушвания,

- в затвердевшей пленке матрицу формируют в процессе химической реакции,

- образующийся слой сначала отделяют от бесконечной ленты и промывают,

- частицы просушивают, прокаливают, перемалывают и классифицируют по размеру,

- отличающегося тем, что закрепленную при просушивании пленку сначала обрабатывают кислотой и полученные частицы пленки покрывают одним или несколькими отражающими слоями металлоксида или металла.

Необходимое для этого оборудование описано в подпунктах изобретения.

Полученный в соответствии с изобретением пигмент может быть использован в различного рода составах, например лаках, печатных красках, косметических средствах и пластмассах, а также в средствах защити от коррозии.

Представляемые изобретением пигмента приготовлены на основе пластинчатой прозрачной матрицы, модифицированной сеткообразователем или модификатором, например окисями алюминия, бора или фосфора, натрия, лития, калия и кальция. Матрица может состоять, например, из двуокиси кремния, силикатов, окиси бора, боратов, оксида алюминия, алюминатов и других прозрачных устойчивых и способных к поглощению растворимых или нерастворимых гасителей материалов. Пластинчатые частицы матрицы обычно имеют толщину от 0,05 до 5 мкм, в частности от 0,2 до 2,0 мкм. Два других размера обычно составляют от 1 до 250 мкм, в частности от 2 до 100 мкм.

В качестве исходного материала для получения матрицы используют растворы неорганических или органических соединений металлов - алюминия, кремния, калия или натрия, например, с боратами, алюминатами, поли- или метафосфатами, силикатами или их смеси. Предпочтительным предшественником является жидкое стекло.

На матрицу наносят по принципу трехмерного измерения произвольно в качестве нерастворимого красителя частицы пигмента, размеры которых значительно меньше, чем размеры частиц самой матрицы. Речь идет о сферических или трехразмерных частицах произвольной формы величиной менее 3 мкм, в частности менее 1 мкм, причем количество частиц еще меньшего размера является преобладающим. Агломераты закупленных пигментов, которые имеют значительно больший размер частиц, следует измельчать на шаровой мельнице или других устройствах подобного типа. Однако и при такой обработке возможно получение частиц большего размера, которые можно использовать имея, однако, в виду, что средний размер частиц не должен превышать среднюю толщину матрицы, поскольку только в этом случае удается получить гладкий, тонкий, глянцевый слой. Понятие "частицы пигмента" следует понимать в широком смысле, включая в него белые, черные, пестрые и светящиеся пигменты.

В качестве неорганических пигментных частиц могут быть использованы, например, белые пигменты, такие как двуокись титана, сульфат бария или окись цинка, черные пигменты, например, магнетит или сажа, цветные пигменты, приготовленные из оксидов железа, хрома, смешанных образований, например (Ti Cr, Sb)O2, CoAl2O4 (тинард голубой), ZnAl2O4 (Ринманс зеленый) (Fe, Cr)2O3, сульфида, например, CdS и другие неорганические цветовые пигменты. Могут быть использованы и неорганические светящиеся пигменты, например флуоресцирущая с добавками серебра окись цинка, фосфоресцирующий с добавками меди сульфид цинка или ультрамариновый пигмент.

Приемлемые органические пигменты представляют собой азопигменты, антрахиноновые пигменты, индиго- или тиоиндигопигменты и их производные, дикето-пирроло-пигменты, периленовые пигменты или флалоцианиновые пигменты.

Перечисленные здесь пигментные частицы, также как и способы их получения, известны. Кроме того, они, как правило, могут быть закуплены. При этом указанные пигментные частицы приведены только в качестве примера для иллюстрации предмета изобретения, никоим образом не ограничивая его. Наряду с этими пигментными частицами может быть использовано множество других пигментных частиц.

Во многих случаях для улучшения диспергирования частиц в растворе предшественника рекомендуется добавлять смачивающие агенты, например обычных неионных и/или ионных типов. Для этой цели особенно подходят полиэтилен- и полипропиленгликоли. Ни тип, ни количество добавляемых материалов здесь не обсуждается, однако следует заметить, что доля смачивающего средства составляет максимум 2 мас.% на дисперсию.

В качестве дополнительного компонента матрица может содержать и другой растворимый краситель. Понятие "растворимый краситель" включает в себя окрашивающий оксид металла или растворимый органический краситель. Эти растворимые красители могут выполнять роль единственного компонента, либо быть использованы в комплексе с нерастворимыми красителем, т.е. пигментом в составе неорганической матрицы.

Растворимый органический краситель представляет собой, например, растворимый в щелоке гидроксиантрахиноновый краситель или кислый азокраситель.

Для предотвращения возможного "выпирания" растворимого красителя из матрицы при покрытии металлоксидом на матрицу рекомендуется дополнительно наносить слой двуокиси кремния,

Окрашивающий металлоксид представляет собой, например, окись железа, хрома или кобальта. Обычно для окрашивания матрицы используют соединения металлов: титана, ванадия, хрома, марганца, железа, кобальта, никеля и меди. Предпочтительными считаются соединения кобальта, меди, железа и хрома. Они добавляются в предшественник материала матрицы в виде растворимых соединений.

Получают окрашенные прозрачные пигменты с палитрой красок, аналогичной окрашенному прозрачному стеклу. При добавлении соединений железа получают, например, красно-коричневые тона, при добавлении соединений хрома соответственно - зеленые краски и при добавлении соединений кобальта - голубые и синие.

Пигмент отличается особенно высокой прозрачностью, поскольку вследствие гладкой поверхности пластин и отсутствия светорассеивающих частиц в матрице рассеивания света практически не происходит.

Блеск частиц матрицы, возникающий в результате гладкой поверхности, можно усилить за счет нанесения отражающих слоев. При этом одновременно возникает и интерференционное иризирующее окрашивание.

При комбинировании глянцевого эффекта и поглощающих красок можно получить блестящие эффекты, например, для лакировочных автопокрытий или окрашивания пластмасс.

Окрашенные частицы матрицы можно использовать также без дополнительного покрытия в различных составах.

Растворимые и нерастворимые красящие средства содержатся в ненанесенных покрытиях в количестве от 0,01 до 50 мас.%, предпочтительно 1 до 30 мас.%.

Установлено, что добавление в матрицу сульфата бария приводит к сглаживанию поверхности пластинчатых частиц матрицы. При последовательном нанесении на них металлов или оксидов металлов достигается большая интенсивность блеска пигмента.

Сульфат бария с размером частиц от 20 до 500 нм, предпочтительно от 100 до 300 им, диспергируют в предшественник материала матрицы. Для этой цели могут быть использованы обычные имеющиеся в продаже продукты, например, производства фирмы Нордман, Рассман ГмбХ марки В-10.

Доля сульфата бария составляет от 1 до 50 мас.% предпочтительно от 10 до 25 мас.%.

Пластинчатые частицы матрицы, содержащие нерастворимый и/или растворимый краситель, покрывают одним или несколькими тонкими, прозрачными или полупрозрачными отражающими слоями металла или оксида металла, которые и придают ему блеск.

Предпочтительными являются представляемые изобретением пигменты, матрицы которых, по крайней мере, с одной стороны, покрыты тонким, полупрозрачным металлическим слоем. Слой металла обычно составляет от 5 до 25 нм, в частности от 5 до 15 нм и состоит, например, из алюминия, циркония, серебра, золота, меди или других металлов. Металлический слой очень гладкий и обладает зеркальным отражением, отражая, в зависимости от его толщины, большую или меньшую часть падающего света. Остальной свет уходит в матрицу и, если речь идет о частицах поглощающего пигмента, частично абсорбируется, а частично рассеивается в наложенных частицах пигмента и пропускает остаточный свет. Если представляемые изобретением пигменты, например, как составную часть лакированных покрытий наносят на поверхность, то они вследствие своей пластинчатой структуры выполняют более или менее параллельную роль в нанесенных друг на друга слоях, и свет, проходящий через верхний слой пигмента, отражается от расположенного ниже слоя пигмента и, как уже было сказано, отражается, рассеивается и проходит через него. Таким образом, общий эффект представляемых изобретением пигментов в результате общего оформления представляет собой варьирующийся в широких пределах глянец в комбинации с цветом наложенного пигмента и высокой кроющей способностью, которая определяется отражением покрывающего металлического слоя и рассеиванием на наложенных пигментных частицах. Для усиления блеска пигменты с обеих сторон можно покрывать тонким, полупрозрачным металлическим слоем, что считается особенно предпочтительным.

В другом специальном оформлении представляемого изобретения пигмента матрицу с нанесенным слоем пигментных частиц покрывают тонким, гладким слоем оксида металла, причем коэффициент преломления металлоксидного слоя больше, чем коэффициент преломления материала матрицы. Подходящими металлоксидами являются, например, двуокись титана, двуокись циркония, двуокись цинка, оксид железа и/или металлоксиды с высоким коэффициентом преломления. Металлоксидный слой, толщина которого обычно составляет от 20 до 250 нм, выполняет роль интерференционного или глянцевого, а иногда и дополнительно поглощающего слоя, если используют окрашенный металлоксид. Интерференционный или глянцевый эффект проявляется вследствие того, что происходит отражение света от поверхности соприкосновения среды и металлоксидного слоя и металлоксидного слоя и поверхности матрицы, причем отраженные лучи интерферируют друг с другом и при соответствующей толщине металлоксидных слоев возникает интерференционное окрашивание. При этом речь идет, как уже было сказано, о частицах матрицы, покрытых слоем металла, об эффекте множества частиц, так как свет, отражающийся от различных, параллельно расположенных частиц, усиливает интерференционные краски. Неотраженная часть света уходит в матрицу и там, как уже было сказано ваше, частично пропускается, частично рассеивается. Получают блестящий, хорошо покрывающий пигмент, интерференционное окрашивание которого зависит от угла зрения, и который обнаруживает независимое от угла зрения окрашивание наложенных частиц поглощающего слоя, причем последний может быть модифицирован поглощающими красками металлоксидного слоя. Для усиления описанного эффекта и в этом случае рекомендуется покрывать обе стороны пигмента металлоксидным слоем, что считается весьма предпочтительным.

Пигменты с так называемым эффектом "фарбфлоппа", независимого от угла зрения окрашивания и зависящего от угла зрения интерференционного окрашивания, могут быть использованы, например, при печатании защищенных копировальным слоем оригиналов.

Если в матрицу в качестве нерастворимого красителя введена сажа, то черная основа способствует тому, что материал матрицы, покрытый, например, двуокисью титана, дает пигмент, цвет которого идентичен интерференционному цвету. Таким образом получают новый типа пигмента.

Покрытие пластинчатых матричных частиц, содержащих растворимый или нерастворимый краситель, производят по известным методам описанным в DE 2009566, DE 2313331, DE 3151355 или DE 3221045.

Покрытие прозрачных матричных частиц слоем металлоксида с высоким коэффициентом преломления дает возможность получать особенно прозрачные пигменты, отличающиеся интенсивным блеском.

Кроме двух описанных специальных вариантов оформления представляемых изобретением пигментов изобретение касается также пигментов со сложной структурой. Так, например, для достижения особого эффекта окрашивания или получения специальных функциональных свойств пигменты можно покрывать одним или несколькими слоями других металлоксидов. Например, для повышения устойчивости в эмалях или глазурях пигменты следует дополнительно покрывать слоем оксида олова или циркония. Кроме того, дополнительный металлоксидный слой, например из окиси олова с добавками оксида сурьмы или других покрывающих слоев представляемых изобретением пигментов, отличающихся электропроводимостью, придает это качество (т.е. электропроводность) пигментам. Особого оптического эффекта удается достичь, например, если неокрашенный металлоксидный слой комбинировать с окрашенным металлоксидным слоем, как это предлагается в патенте США 3087828. Наиболее предпочтительны представляемые изобретением пигменты, содержащие не более 2 металлоксидных слоев.

Для защиты чувствительных к гидролизу металлических поверхностей, например из алюминия, можно наносить на них защитные полимерные слои из полиэтилена, полиакрилатов или других аналогичных материалов. Кроме того, для получения особого эффекта металлический слой можно комбинировать с металлоксидным слоем; можно использовать следующую последовательность нанесения слоев, металл (металлоксид)-металл, которая при нанесении на поверхность матрицы дает особый интерференционный цвет, причем толщина металлоксидного слоя определяет оптическую разницу в прохождении отражающихся от поверхности металла лучей, определяя таким образом интерференцианный цвет.

Толщина покрывающих слоев может варьироваться в широких пределах. Обычно толщина полупрозрачного металлического слоя составляет от 5 до 25 нм, в то время как толщина металлоксидного слоя, как правило, составляет от 20 до 300 нм. Защитные полимерные слои обычно составляют не более 50 нм. Соотношение толщины матрицы и толщины слоя покрытого с одной стороны пигмента колеблется в пределах от 0,01 до 500, и, в частности от 0,1 до 150.

Кроющую способность при окрашенных частицах пимента, независимый от утла зрения поглощающий цвет представляемых изобретением пигментов можно варьировать в широких пределах, изменяя концентрацию частиц пигмента. Весовая доля частиц пигмента относительно веса нанесенного субстрата составляет обычно от 0,5 до 40%, в частности от 5 до 25%. Наиболее предпочтительными считаются представляемые изобретением пигменты в белом или черном вариантах, полученные при использовании двуокиси титана или частиц сажи.

Цвет пигментов, содержащих наложенные частицы сажи, в зависимости от концентрации частиц сажи может быть очень разным, например от цвета старинных кружев, светло-серого цвета металла до темносерого и даже черного. Особенно интересны металлоокрашенные и, в частности, алюминийокрашенные пигменты. Поскольку при последовательном покрытии тонкими прозрачными металлоксидными слоями, например из оксидов титана, циркония, олова или цинка, пигменты приобретают блеск, они могут заменять пластинчатые металлические пигменты, например, в воднолаковых составах, где металлические пигменты и, в частности, алюминиевые пигменты ввиду проблемы коррозии (выделения водорода) можно применять только с защитными слоями, например из органических полимеров. Кроме того, даже в защищенных от коррозии металлических пигментах зачастую существует опасность механического повреждения защитного органического слоя. Представляемые изобретением металлообработанные пигменты, отличающиеся интенсивным блеском, содержащие в прозрачной матрице сажу, характеризуются исключительной механической устойчивостью, высоким уровнем блеска и высоким эстетатческим эффектом. Поэтому они особенно удобны при использовании в качестве заменителей металлических пигментов в самых различных областях применения, особенно в составах, основанных на воде.

Кроме того, предпочтительными являются представляемые изобретением пигменты, содержащие один или несколько органических или неорганических красителей, особенно предпочтительно использовать сажу, двуокись титана, оксид железа, оксид хрома, оксид кобальта и окрашенную шпинель, например, кобальталюминийоксид.

Особенно интенсивный глянец возникает, как правило, при применении металлических покрытий, однако очень приятный эстетический эффект может быть достигнут и при использовании металлоксидных слоев. Представляемым изобретением пигментам можно придать ту или иную интенсивность блеска в зависимости от областей применения.

Общий эстетический эффект восприятия представляемых изобретением пигментов можно иногда подчеркнуть интерференционным эффектом или видоизменить его, как уже было сказано выше. Таким образом под представляемыми изобретением пигментами следует иметь ввиду оптические системы, отличающиеся наилучшей комбинацией оптических свойств, относительное проявление которых в отношении применения можно варьировать и оптимизировать в широких пределах. При этом такого рода оптимизация проводится специалистом на основе настоящего описания, без каких-либо самостоятельных нововведений.

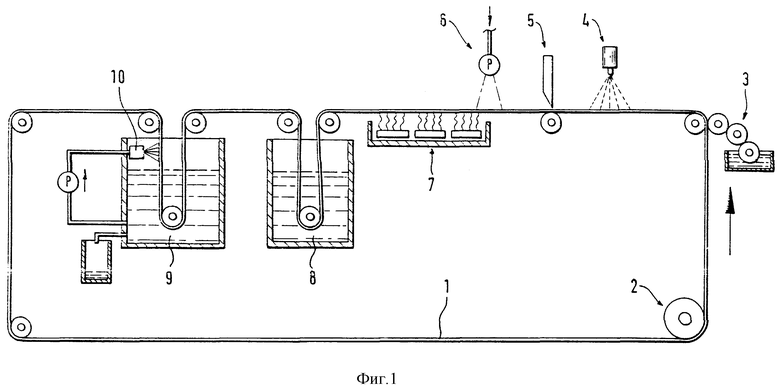

Представляемые изобретением пигменты получают по непрерывному методу, используя непрерывную ленту, например в ходе непрерывного процесса на ленте или по непрерывному барабанному методу.

Пользуясь схемой, представленной на фиг. 1, рассмотрим сначала ленточный вариант метода. Поступающую через роликовую систему (2) непрерывную ленту (1) покрывают тонкой пленкой предшественника. Нанесение предшественника вместе с красителем производят по известным методам, например с помощью системы валков (3) или сопла (4), через сопло при этом можно подавать одно или несколько веществ. Дополнительно для регулирования толщины наносимого слоя пленочного покрытия устанавливают сменную заслонку (5) или воздушную щетку, на которую подают сильную струю воздуха через шлицевое сопло. Возможно также нанесение покрытия с помощью ракеля или путем погружения.

Особенно целесообразным считается использование комбинации одностороннего или двустороннего погружного покрытия с последующим нивелированием нанесенного слоя с помощью воздушной щетки.

Краситель перед нанесением на ленту диспергируют или растворяют в предшественнике или же компоненты наносят отдельно, распределяя их по множеству сопел. Диспергирование частиц пигмента в предшественнике производят по известным методам, например с помощью ультразвукового устройства (бани). Особенно предпочтительно диспергировать частицы с помощью шаровой мельницы.

Затем ленту с нанесенным на него пленочным слоем подают на стадию просушивания, состоящую из одной или нескольких секций. Предпочтительным вариантом зоны просушивания можно считать систему, состоящую из стадии предварительного просушивания (6), на которой пленку обрабатывают горячим воздухом при температуре 80-150oC и стадии последующего просушивания при использовании ИК-сушильного устройства (7). Допустим, однако, и другие варианты исполнения зоны просушивания. Общая нагревательная мощность сушильной зоны зависит от скорости подачи ленты и составляет от 0,5 до 10 кВт на метр ленты. Скорость подачи ленты составляет от 1 до 1000 м/мин, преимущественно от 100 до 500 м/мин, но возможны и значительные отклонения от этих значений в ту или иную сторону. Специалисту не составит труда найти оптимальное соответствие между нагревательной мощностью сушильной зоны и скоростью подачи ленты.

Использование жидкого стекла в качестве предшественника предполагает использование кислотной бани (8), в которой нанесенная на ленту пленка из силиката щелочного металла преобразуется в двуокись кремния. В установленной последовательно промывной емкости (9) производят вымывание ионов щелочных металлов из матрицы.

Кислотную обработку проводят либо путем подачи ленты в заполненную кислотой емкость, либо путем обработки пленки хлористым водородом.

Концентрацию кислоты устанавливают на уровне 1-20%, предпочтительно 5-15%. В качестве кислоты могут быть использованы следующие кислоты: соляная, фосфорная, серная, азотная, а также раствор тетархлорида титана, раствор хлорида железа, раствор хлорида олова и органические кислоты, например, уксусная кислота.

Условия, в которых проводят обработку в кислотной бане, выбирают таким образом, чтобы происходило в основном диффундирование ионов щелочных металлов, в то время как добавляемые другие катионы оставались. Так как ионы щелочных металлов показывают очень высокий коэффициент диффузии при диффундировании в кислоте из SiO2-матрицы, можно производить, в основном селективное выделение ионов, выбирая краткосрочное пребывание пленки в кислотной бане или используя для этой цели слабую кислоту, например, фосфорную.

Затем производят отделение образующегося слоя от ленты. Отделение проводят либо механически, путем соскребания или счищивания, либо, не касаясь поверхности, путем растворения слоя или обработки его ультразвуком. Возможно и достаточно эффективное отделение с применением струи жидкости или газа (10). Для материала особенно благоприятно производить отделение пленки во влажном состоянии, поскольку при этом она значительно слабее удерживается на поверхности, в результате чего влажный материал легче снимается с ленты, не повреждая ее.

Если на матричные пластинки предполагается нанести металлоксидный слой, то в ленточный метод вводят влажную химическую реакционную стадию, когда пластинчатый материал матрицы cуспендируют в воде и при добавлении одного или нескольких растворов солей металлов при pH, благоприятном для осаждения окиси или гидроокиси металла, производят покрытие гладким оксидным или гидроксидным слоем. Возможно также проведение последовательного покрытия слоем оксида или гидроксида и несколькими другими покровными слоями. Такая последовательная стадия влажной химической обработки достаточно известна.

Для лучшего схватывания металлоксидного слоя на матрице последнюю следует покрыть сначала слоем двуокиси олова.

Покрытие металлами, например, серебром, медью или золотом, можно проводить также на стадии влажной химической обработки.

Для обеспечения непрерывного технологического процесса ленту целесообразно пропустить через последовательно подключенную систему вакуумных камер, способных производить дифференцированное эвакуирование. Осаждение металлов производят, как правило, путем испарения, или плазменной полимеризации в самой глубокой камере, обеспечивающей наибольший вакуум.

Непрерывный ленточный метод описан в патенте США 3138457 и Европейском патенте 0240952.

Вместо описанной установки по вакуумной обработке могут быть использованы и другие устройства. Так, например, возможно использование квази-непрерывного технологического процесса.

Устройство с барабаном можно использовать при квази-непрерывном технологическом режиме ведения процесса. Для этого на первой стадии ленту-носитель покрывают предшественником, а затем просушивают. После полного наматывания пленки с просушенным матричным покрытием на барабан емкость с предшественником заменяют на баню с минеральной кислотой. Ленту-носитель с покрытием извлекают из минеральной бани, изменяя направление подачи и заменяя сматывающий ролик на наматывающий. После прохождения кислотной бани и очищающего устройства с ленты-носителя снимают матричную пленку, после чего можно начинать новый цикл. Описанный модифицированный ленточный метод представляет собой один из вариантов непрерывного ленточного метода, представленного на фиг. 1 и отличается одним существенным преимуществом, состоящим в том, что соответствующее устройство может быть более компактным, недостаток его состоит в том, что после полного разматывания ленты необходимо менять емкости с жидкими стеклом и кислотой.

Приведенные здесь варианта устройств следует рассматривать как примеры, их описанием предмет изобретения только иллюстрируется, но не ограничивается. Наиболее предпочтительны непрерывные технологические схемы ведения процесса в отличие от полунепрерывных или даже разрывных.

Оказалось, что применение лент на основе термически стабильных пластмасс более целесообразно. При этом температура размягчения пластмассы должна быть не менее 150oC и, в частности, не менее 180oC, чтобы обеспечивать достаточно высокую температуру сушки. Кроме того, пластический материал должен быть достаточно химически инертным и, в частности, не подвергаться действию разбавленных минеральных кислот. Подходящими для этой цели ленточными материалами являются, например, полиэтилентерефталат, другие полиэфиры и полиакрилаты, причем все они приводятся для иллюстрации предмета изобретения и их применением последний не ограничивается.

Пластмассовые ленты обычно имеют толщину от нескольких мкм до нескольких миллиметров. Наиболее целесообразно применение лент толщиной от 0,1 до 2 мм. В некоторых случаях допустимо применение лент из более толстых пластмасс. Ширина и длина пластмассовых лент здесь не обсуждается и может быть оптимизирована применительно предъявляемым требованиям.

Пластмассовые ленты подобного типа имеют, как правило, гладкую поверхность.

Можно также применять и тонкие металлические ленты, изготовленные, например, из устойчивой к кислоте легированной стали с покрытием из металлов, инертных к разбавленным минеральным кислотам, причем геометрические размеры таких лент, в основном, соответствуют размерам лент, изготовленных из пластмассы. Металлические ленты отличаются высокой гибкостью и устойчивостью, для улучшения качества поверхности их можно полировать обычным способом.

На используемую в качестве среды-носителя ленту можно сначала наносить основной слой, облегчающий снятие матричной пленки с матрицы.

В качестве основного (снимаемого) слоя может быть использована тонкая пленка растворимого в воде полимера, например поливинилового спирта, которая отделяется в кислотной бане, вследствие чего становится возможным полное отделение от матрицы. В патенте США 3138475 предлагается в качестве материала для снимающегося слоя применять силиконовые лаки и вещества, например твердый воск, который улетучивается или разлагается при нагревании без образования сажи. Преимущество применения снимаемого слоя при непрерывном ведении процесса состоит в том, что появляется возможность отказаться от счищающего устройства.

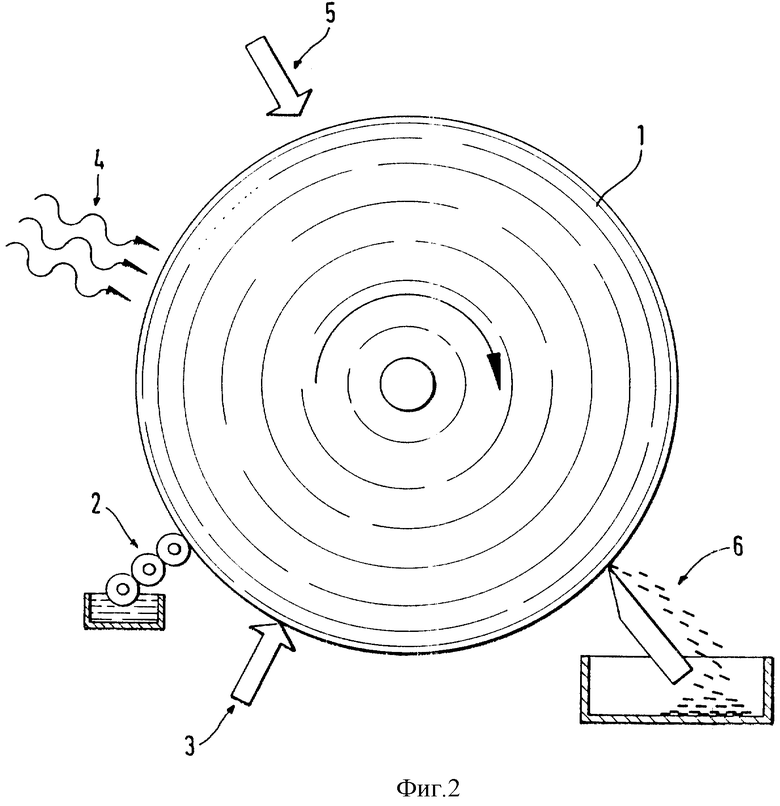

Представляемые изобретением пигменты можно получать также с помощью непрерывного барабанного метода, принцип которого схематично представлен на фиг. 2.

На вращающемся барабане (1) через определенные промежутки расположены устройства для проведения отдельных стадий, уже описанных ранее для непрерывной ленты. На кислотоустойчивую поверхность наносят тонкую пленку предшественника. Нанесение проводят преимущественно при использовании системы прокатавания (2), однако для этой цели может быть использовано также распыляющее устройство (3). Затем барабан проходит зону, которую можно рассматривать как сушильную или реакционную зону. Здесь жидкая пленка затвердевает под действием различного рода излучения при использовании для этой цели устройства (4), и ее разбавляют каким-либо реагентом, например кислотой, через распыляющее устройство (5).

Для затвердевания пленки можно применять инфракрасное и микроволновое излучение, горячий воздух или нагревание барабана изнутри.

Полученный слой снимают с поверхности барабана с помощью специального отделительного устройства (6). Для отделения можно использовать воздушное сопло, так называемый "воздушный нож", водяную струю или механическое устройство. Полученный пластинчатый материал подвергают дальнейшей переработке, как уже было описано выше.

В качестве предшественника для получения представляемого изобретением пигмента предпочтительно использовать коммерчески доступное жидкое стекло.

Наряду с этим можно использовать также K- или аммонийсодержащее жидкое стекло. Имеющееся в продаже стекло разбавляют водой в зависимости от его концентрации с получением 5-25%-ного и, в частности, 10-20%-ного водного раствора.

Свойства и рабочие характеристики растворов жидкого стекла и матрицы можно модифицировать путем различных добавок. Так, например, добавление раствора Na-алюмината (Si: Al-соотношение 100:1) изменяет свойства матричных частиц, что может значительно облегчить процесс их обработки. Наиболее предпочтительными добавками можно считать алюминат, борат и/или фосфат.

Наряду с этим в раствор жидкого отекла можно вводить и другие добавки, например поверхностно-активные вещества или средства, повышающие вязкость.

Толщину наносимой на ленту-носитель пленки из жидкого стекла при постоянной скорости движения ленты можно регулировать c помощью заслонки. При прохождении пленки в области заслонки с помощью подходящего роликового устройства ленту удерживают в горизонтальном положении, избегая какого-либо провисания. С нижнего конца заслонку можно подрезать. Край заслонки очень точно определен, причем расстояние между нижним краем заслонки и поверхностью ленты обычно составляет около 1-20 мкм. Расстояние можно отрегулировать с точностью до ±1 мкм. Так как при концентрации жидкого стекла 15% толщина полученных после прокаливания частиц двуокиси кремния снижается до примерно 1/10 толщины первоначального слоя пленки из жидкого стекла, это значит, что допустимая толщина слоя указанных частиц составляет ±0,1 мкм, если толщина слоя частиц двуокиси кремния составляет 0,5 мкм и более, то это значит, что она составляет 20% и менее, что также можно рассматривать как вполне достаточную. Наиболее распространенная на практике толщина слоя составляет около 1 мкм или более, что соответствует допустимости в 10% и менее. Если хотят получить очень тонкие пластинки толщиной, например, менее 0,5 мкм при допустимой толщине слоя около 10%, то в этом случае рекомендуется пользоваться более сильно разбавленными растворами жидкого стекла.

Выбор концентрации раствора жидкого стекла и условий просушивания весьма значительно влияет на толщину слоя и допустимую толщину представляемых изобретением субстратов, вследствие чего можно получить и очень тонкие частицы с допустимой толщиной слоя (стандартным отклонением толщины слоя) в 10%. Пластинчатые кремниевые субстраты с таким благоприятным распределением слоев не описаны и не могут быть получены по известным методам.

Пластинчатые пигменты, получаемые при использовании представляемого в изобретении способа, отличаются высоким качеством поверхностного слоя и очень равномерной толщиной. Допустимое стандартное отклонение при этом составляет не более 10%. Строго горизонтальная поверхность и небольшая допустимость в плотности матричных частиц обеспечивают высокую однородность окрашивания и исключительно высокую интенсивность крашения. Что касается их характеристик, например, кроющей способности, то ее можно подогнать к конкретному случаю применения, поскольку кроющая способность зависит от количества частиц пигмента в матрице. Чем больше пигмента суспендировано в матрицу, тем выше покрывающая способность.

Цвет пигмента, содержащего введенные частицы сажи, может колебаться в зависимости от концентрации частиц сажи, например от цвета старинного кружева, светло-серого, металлического до темно-серого и черного. Особенно интересны металлические цвета пигментов, например пигменты цвета алюминия.

Пигменты, полученные в соответствии с представляемым изобретением способом, имеют очень широкий спектр применения.

Их можно использовать для приготовления различных составов, таких как лаки, косметические средства или пластмассы. Пигменты могут обнаруживать очень высокий структурный (формообразующий) фактор. Поэтому их можно использовать в лаках или пластмассах в качестве диффузионного барьера, и особенно в средствах защиты от коррозии (как барьер для кислорода).

В настоящей заявке были учтены все более ранние и более поздние заявки, патенты и публикации, а также соответствующие заявки DE P4134600 (18.10.1991), DE P4138376 (22.11.1991), DE P4212119 (10.04.1992), DE P4215276 (09.05.1992).

Приведенные ниже примеры иллюстрируют предмет изобретения, но их описанием последний не ограничивается.

Пример 1.

Поступающую ленту из полиэтилентерефталата (мелинекс O, производитель ICI, ширина 12,5 см, скорость 10 м/мин) методом прокатывания противотоком покрывают пленкой из жидкого отекла толщиной 10 мкм. Раствор жидкого стекла получают путем разбавления закупленного жидкого отекла (очищенное натронное жидкое стекло, производитель фирма "Е.Мерк"), водой в соотношении 1:2,5, причем в раствор добавляют также 0,2 мас.% поверхностноактивного вещества (Прикол экстра, производитель фирма "Хенкель"). Содержание двуокиси кремния в разбавленном растворе жидкого стекла составляет 7,7%. Нанесенную пленку из жидкого стекла сушат в сушильной зоне путем обработки ее инфракрасным излучением или током горячего воздуха. Затем пленку подают в кислотную баню с 10%-ной соляной кислотой и последовательно в водяную баню. После выхода из водяной бани гелеобразную пленку из двуокиси кремния отделяют водяной струей и споласкивают в водяной бане. Пластинчатые осколки фильтруют через фильтр с центрифугой и промывают полностью очищенной от солей водой, пока pH не установится на уровне 5-6. Лепешку на фильтре размельчают на лабораторной мельнице (ротор GT 800, производитель, "Ротор") в водной суспензии на стадии 5.

Полученные пластинки из двуокиси кремния имеют диаметр от 20 до 10 мкм и среднюю толщину 500 нм.

Пример 2.

6 г смачивающего агента (прикол GV, производитель фирма "Хенкель") растворяют в 2 л полностью обессоленной воды. В полученный раствор добавляют при перемешивании 1 л высокочистого натронного жидкого стекла (производитель фирма "Е. Мерк"). В раствор вводят 100 мл штаммового раствора алюмината, который получают путем растворения 32 г алюмината натрия в 500 мл полностью обессоленной воды.

Как описано в примере 1, раствор наносят на непрерывную ленту.

Получают пластинчатую матрицу из двуокиси кремния с алюминием в качестве сеткопреобразователя с концентрацией 1 атом-% на кремний.

Пример 3.

6 г смачивающего агента (прикол GV производитель фирма "Хенкель") растворяют в 2 л полностью обессоленной воды. В раствор добавляют при перемешивании 1 л натронного жидкого стекла (производитель фирма "Е.Мерк"). К полученному раствору добавляют 100 мл штаммового раствора бората, полученного путем растворения 21 г борной кислоты (производитель фирма "Е.Мерк") в 300 мл очищенной от солей вода, и устанавливают pH на уровне 12, используя для этой цели разбавленный раствор едкого натра.

По аналогии с примером 1 раствор наносят на непрерывную ленту.

Получают пластинчатую матрицу из двуокиси кремния с бором в качестве сеткообразователя и концентрацией 1 атом-% на кремний.

Пример 4.

6 г смачивающего агента (прикол GV производитель фирма "Хенкель") растворяют в 2 л полностью очищенной от солей воды. К раствору добавляют при перемешивании 1 л очищенного натронного жидкого стекла (производитель фирма "Е.Мерк"). К полученному раствору добавляют 100 мл штаммового раствора фосфата, полученного путем растворения 24 г Na2HPO4•12H2O (производитель фирма "Е. Мерк") в 300 мл очищенной от солей вода и с помощью разбавленного раствора едкого натра устанавливают pH на уровне 12.

По аналогии с примером 1 раствор наносят на непрерывную ленту.

Получают пластинчатую матрицу из двуокиси кремния с фосфором в качестве сеткообразователя и концентрацией 1 атом-% на кремний.

Пример 5.

100 г пластинок из двуокиси кремния суспендируют в 1500 мл очищенной от солей воды. Затем при интенсивном перемешивании при 75oC и pH 1,8 разбавляют SnCl4 - раствором (получение: 11,5 г SnCl4 разбавляют 38 мл концентрированной соляной кислоты, дополняя раствор обессоленной водой до 192 мл). Добавление производят по каплям со скоростью 0,5 мл/мин. Затем при тех же условиях в той же скорости введения добавляют по каплям TiCl4 - раствор (содержание TiCl4 375 г/л). Путем добавления 16%-ного едкого натра поддерживают pH на постоянном уровне.

После добавления 110 мл продукт фильтруют, промывают до нейтральной реакции полностью обессоленной водой, сушат и прокаливают при температуре 800oC в течение 30 минут.

Получают высокопрозрачную серебристую интерференционную краску, отличающуюся высоким блеском.

Пример 6.

100 г пластинок из двуокиси кремния суспендируют в 1500 мл полностью обессоленной воды. Затем при интенсивном перемешивании при 75oC и pH 1,8 разбавляют SnCl4 - раствором (получение: 11,5 г SnCl4 разбавляют 38 мл концентрированной соляной кислоты и дополняют раствор обессоленной водой до 192 мл). Скорость добавления (по каплям) составляет 0,5 мл/мин.

Затем при тех же условиях добавляют по каплям с той же скоростью TiCl4 - раствор (содержание TiCl4 375 г/л). Путем добавления 16%-ного раствора едкого натра поддерживают значение pH на постоянном уровне.

После добавления 220 мл продукт фильтруют, промывают до нейтральной реакции обессоленной водой, сушат и прокаливают при 800oC в течение 30 минут.

Получают высокопрозрачный, желтовато-золотистый интерференционный пигмент, отличающийся интенсивным блеском.

Пример 7.

100 г пластинок из двуокиси кремния суспендируют в 1500 мл полностью очищенной от солей воды. Сначала при интенсивном перемешивании при 75oC и pH 1,8 разбавляют раствором SnCl4 (по получение: 11,5 г SnCl4 разбавляют 38 мл концентрированной соляной кислоты, после чего раствор дополняют до 192 мл обессоленной водой). Добавление производят по каплям со скоростью 0,5 мл/мин. Затем при тех же условиях с той же скоростью добавляют по каплям раствор TiCl4 (содержащие TiCl4 375 г/л), путем добавления 16%-ного раствора едкого натра pH поддерживают на постоянном уровне. Иногда путем осаждения удаляют продукты, образующиеся в процессе побочного гидролиза.

После добавления 570 мл продукт фильтруют, промывают обессоленной водой до нейтральной реакции, сушат и прокаливают при 800oC в течение 30 минут.

Получают высокопрозрачный, красный интерференционный пигмент, отличающийся интенсивным блеском.

Пример 8.

100 г пластинок из двуокиси кремния суспендируют в 1500 мл полностью очищенной от солей воды. При интенсивном перемешивании при 75oC и pH 4,0 добавляют по каплям раствор треххлористого железа (содержание FeCl3 5,4%) со скоростью - 0,5 мл/мин. Путем добавления разбавленного раствора едкого натра поддерживают постоянное pH раствора.

После добавления 1200 мл продукт фильтруют, промывают полностью обессоленной водой до нейтральной реакции, сушат и прокаливают при 800oC в течение 30 минут.

Получают светящийся пигмент бронзового цвета, отличающийся интенсивным блеском и высоким сверканием.

Пример 9.

100 г пластинок из двуокиси кремния суспендируют в 1500 мл полностью очищенной от солей воды. При интенсивном перемешивании при 75oC и pH 4,0 добавляют по каплям раствор хлорида железа (FeCl3 содержание - 5,4%) со скоростью 0,5 мл/мин. С помощью разбавленного раствора едкого натра поддерживают постоянное значение pH. Иногда при необходимости удаляют путем осаждения побочные продукты, образующиеся в ходе гидролиза.

После добавления 1375 мл продукт фильтруют, промывают полностью обессоленной водой до нейтральной реакции, сушат и прокаливают при 800oC в течение 30 минут.

Получают высокопрозрачный винно-красный пигмент, отличающийся интенсивным блеском.

Пример 10.

К раствору жидкого стекла, описанному в примере 1, добавляют кроме 0,2 мас. % поверхностно-активного вещества (Прикол экстра, производитель фирма "Е.Хенкель") еще 0,2 мас.% метилена голубого. Как описано в примере 1, смесь наносят на непрерывную ленту и обрабатывают. Продукт, полученный после перемалывания в лабораторной мельнице, сушат при температуре 110oC в течение 60 минут.

Получают блестящие пластинки из двуокиси кремния голубого цвета, отличающиеся высокой прозрачностью.

Пример 11.

200 г голубых пластинок из двуокиси кремния, полученных в соответствии с примером 7, суспендируют в 2 л полностью очищенной от солей воды, суспензию нагревают до 60oC и с помощью 2-нормального едкого натра устанавливают pH на уровне 9. При интенсивном перемешивании и постоянной температуре добавляют по каплям 250 мл раствора натронного жидкого стекла со скоростью 1 мл/мин. Раствор натронного жидкого стекла получают путем разбавления 224 мл обессоленной воды 26 мл натронного жидкого стекла (производства фирма "Е.Мерк"). Путем контролированного добавления разбавленной соляной кислоты поддерживают pH на уровне 9.

После нанесения двуокиси кремния продукт сразу же покрывают отражающим интерференционным слоем оксида металла по известной методике, описанной, в частности, в патенте США 5086100 и представленной в примере 1.

Пример 12.

К описанному в примере 1 раствору жидкого стекла добавляют водный раствор лимонной кислоты (производитель фирма "Е.Мерк") и CrCl3•6H2O ("Е. Мерк") до получения в растворе жидкого стекла концентраций лимонной кислоты 7% и CrCl3•6 H2O, соответственно 3%. Кроме того, в качестве вспомогательного смачивающего средства добавляют 3% тексапона (производства фирмы "Хенкель"). Как описано в примере 1, смесь наносят на непрерывную ленту и обрабатывают. Полученный путем перемалывания на лабораторной мельнице продукт сушат в течение 60 минут при 110oC. Получают блестящие оливково-зеленые пластинки, отличающиеся высокой прозрачностью.

Пример 13.

К описанному в примере 1 раствору жидкого стекла добавляют водный раствор натрийметилендиаминтетраацетата (производитель фирма "Е. Мерк") и CoCl2•6H2O (производитель "Е. Мерк"), пока концентрация в растворе жидкого стекла составит 8% натрийметилендиаминтетраацетата и 3% CoCl2•6H2O соответственно. Кроме того, в качестве вспомогательного смачивающего средства вводят в раствор 3% тексапона (производитель фирма "Хенкель"). По описанному в примере 1 способу смесь наносят на непрерывную ленту и обрабатывают. Полученный путем перемалавания на лабораторной мельнице продукт сушат при 110oC в течение 60 минут, получают блестящие пластинки лилового цвета, отличающиеся высокой прозрачностью.

Пример 14.

К описанному в примере 1 раствору жидкого стекла добавляют водный раствор винной кислоты (производитель фирма "Е.Мерк") и FeCl3•6H2O (Е.Мерк), пока концентрация винной кислоты в растворе жидкого стекла составит 6% и FeCl3•6 H2O 8% соответственно. Кроме того, в качестве смачивающего средства добавляют 3% тексапона (производитель фирма "Хенкель"). По описанному в примере 1 способу смесь наносят на непрерывную ленту и обрабатывают. Полученный путем перемалывания на лабораторной мельнице продукт сушат при 110oC в течение 60 минут. Получают блестящие коричневато-желтые пластинки, отличающиеся высокой прозрачностью.

Пример 15.

В шаровой мельнице получают 500 мл 3%-ной дисперсии частиц двуокиси титана (R 506, производитель "Захтлебен Хеми", средний размер частиц 400 нм) в растворе жидкого стекла (высоко чистое натронное жидкое стекло, производитель, "Е. Мерк") соотношение с водой 1:2,5). Для улучшения диспергирования добавляют 0,5 мас.% на двуокись титана стабилизатора (гидропалат 884, производитель фирма "Хенкель"), а для улучшения смачивания непрерывной ленты 1 мас. % на готовую дисперсию смачивающего средства (гидропата 875, производитель "Хенкель"). Как описано в примере 1, дисперсию наносят тонким слоем на непрерывную ленту и подают на стадию сушки, где пленку обрабатывают инфракрасным светом или горячим воздухом. Затем протекают через кислотную и водяную баню. После выхода из водяной бани пленку отделяют от ленты с помощью струи вода и споласкивают в водяной бане. Отдельные кусочки пленки подвергают дальнейшей переработке, как описано в примере 1.

100 г полученных после измельчения на лабораторной мельнице частиц суспендируют в 2,5 л обессоленной воды и покрывают по описанному в патенте США 4086100 и представленному в примере 1 методу двуокисью титана в форме рутила. 1

Получают хорошо кроющийся белый пигмент, отличающийся серебристым блеском.

Пример 16.

12,3 - ДРР - красный (производитель фирма. "Циба-Гайги"), размер частиц 50 нм.

1,2 г стабилизатора W-22 (производитель "Кран-хеми"),

50 г очищенной от солей вода и

200 г крупинок циркония (1-2,5 мм)

перемалывают в течение 90 минут при 2000 об/мин. Затем шарики отсеивают и полученную суспензию перемешивают с 800 мл обессоленной воды, а также 300 мл натронного жидкого стекла (высокочистого, производитель фирма "Е.Мерк"). По аналогии с примером 1 смесь наносят на непрерывную ленту. Пластинки, полученные после обработки на лабораторной мельнице, сушат при 110oC в течение часа. Получают блестящий красный пигмент.

Пример 17.

50 г полученных по аналогии о примером 16 пластинок суспендируют в 1 л воды. При интенсивном перемешивании при 75oC и pH 1,8 добавляют по каплям раствор SnCl4 (полученный при растворении 5,8 г SnCl4•5H2O в 7 мл концентрированной соляной кислоты и 75 мл вода). Скорость добавления составляет 0,6 мл/мин. Затем температуру повышают до 90oC и pH снижают до 1,5. Добавляют раствор TiCl4 (содержание TiCl4 = 380 г/л) со скоростью 0,6 мл в минуту, путем добавления разбавленного раствора едкого натра поддерживают pH на постоянном уровне.

После добавления 100 мл TiCl4 - раствора получают серебристый интерференционный пигмент, после 195 мл - красный, после 275 мл - синий и после добавления 300 мл - зеленый.

Продукты фильтруют, промывают и сушат. Различные интерференционные пигменты независимо от угла зрения показывают красное окрашивание субстрата, а в зависимости от угла зрения - интерференционное окрашивание под влиянием TiO2-покрытия, т.е. эффект "фарбфлоппа".

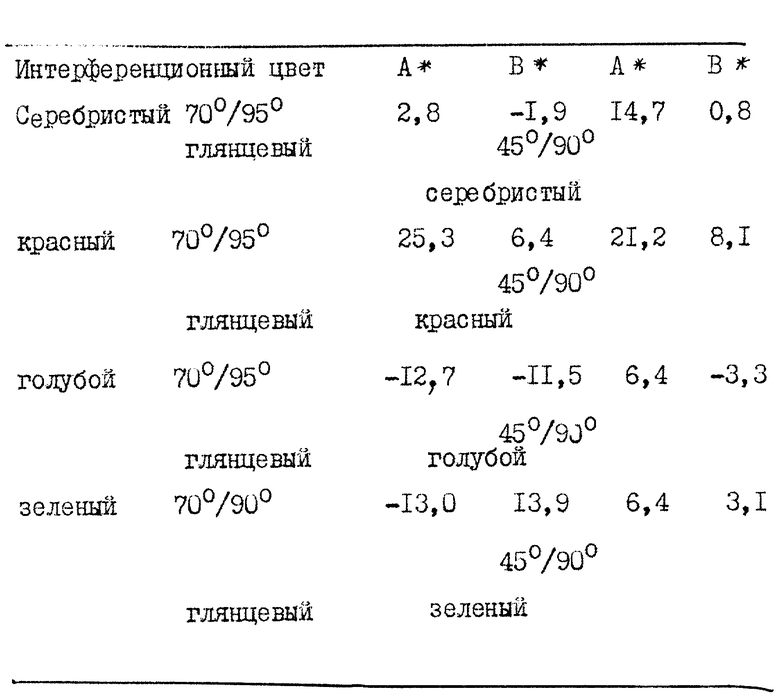

Колористические характеристики для получения пигмента с эффектом "фарбфлоппа".

Приведенные измерительные значения представляют собой CIE-L* A*B* значения, 1,7% макированной пластины на черной основе. Геометрические данные при измерении составляли: интерференционный цвет 70o (освещение), 95o (измерение) (блеск), окрашивание покрытия 45o (освещение) 90o (измерение). (см. таблицу).

Пример 18.

82,2 F деруссола C (дисперсия сажи W = 21%, производитель фирма "Дегусса") смешивают с 300 мл жидкого натронного стекла (высокочистого, производства фирма "Е.Мерк") и 680 мл обессоленной воды. Затем в суспензии растворяют в качестве смачивающего средства 2,1 г Прикола (производитель фирма "Хенкель"). Суспензию наносят на непрерывную ленту по методике, описанной в примере 1. Полученные после обработки на лабораторной мельнице пластинки суспендируют в воде и покрывают двуокисью титана, как описано в патенте США 4086100.

Покрытие частицы прокаливают при 800oC в атмосфере защитного газа и обрабатывают известным способом, в зависимости от интерференционного слоя TiO2 получают различные цвета при окрашивании материала (например, серебристый, золотой, красный, голубой, зеленный).

Пример 19.

115,3 г оксида железа-красного (производитель фирма "Байер").

3,9 г стабилизатора W-22 (производитель фирма "Кран-Хими"),

600 г не содержащей солей воды,

200 г крупиц циркония (диаметр 1-2,5 мм)

перемалывают в течение 1 часа в шаровой мельнице при скорости перемалывания 3000 об/мин. После отсеивания крупиц суспензию смешивают в 2250 мл очищенной от солей воды и 1140 мл жидкого натронного стекла (высокочистого, производства фирмы "Е.Мерк").

Как описано в примере 1, суспензию наносят на непрерывную ленту. Полученные после обработки на лабораторной мельнице красные пластины суспендируют в воде и покрывают металлоксидами по известным методам, например, по методу, описанному в патенте США 4086100 наносят их на интерференционный цвет).

Пример 20.

115,3 г оксида железа - желтого (производитель фирма "Баейр").

3,9 г стабилизаторы W-22 (производитель, фирма "Кран-Хеми),

600 г обессоленной воды и

200 г крупинок циркония (диаметр 1-2,5 мм)

перемалывают в течение 1 часа в шаровой мельнице при 3000 об/мин. После отсеивания крупинок суспензию смешивают с 2250 мл очищенной от солей воды и 1140 мл высокочистого натронного жидкого стекла (производитель фирма "Е. Мерк").

По методике, описанной в примере 1, суспензию наносят на непрерывную ленту. Полученные после обработки на лабораторной мельнице желтые пластинки суспендируют в воде и накладывают на интерференционную краску слой металлоксида, по методу, описанному в пат. США 4086100 и представленному в примере 1.

Пример 21.

115,3 г оксида железа - черного (производитель фирма "Крода"),

3,9 г стабилизатора W-22 (производитель фирма "Кран-Хеми"),

600 г очищенной от солей воды и

200 г крупиц циркония (диаметр 1-2,5 мм)

перемалывают в течение 1 часа в шаровой мельнице при скорости 3000 об/мин. После отсеивания крупинок суспензию смешивают с 2250 мл очищенной от солей воды и 1140 мл высокочистого натронного жидкого стекла (производитель фирма "Е.Мерк").

Затем суспензию наносят в виде пленки на непрерывную ленту, как описано в примере 1. Полученные после обработки на лабораторной мельнице черные пластинки суспендируют в воде и на интерференционную краску наносят металлоксидный слой, как описано в пат. США 4086100.

Пример 22.

115,3 г оксида хрома (производитель фирма "Крода"),

3,9 г стабилизатора W-22 (производитель фирма "Кран-Хеми"),

600 г не содержащей солей воды и

200 г крупинок циркония (диаметр 1-2,5 мм)

перемалывают в течение 1 часа на шаровой мельнице со скоростью 3000 об/мин. После отсеивания крупинок суспензию смешивают с 2250 мл не содержащей солей воды и 1140 мл высокочистого натронного жидкого стекла (производитель фирма "Е.Мерк").

Суспензию наносят на непрерывную ленту, как описано в примере 1, Полученные после обработки на лабораторной мельнице зеленные пластинки суспендируют в воде и на интерференционный цвет наносят слой металлоксида по методике, описанной в патенте США 4086100.

Пример 23.

115,3 г берлинской лазури (производитель фирма "Крода"),

3,9 г стабилизатора W-22 (производитель фирма "Кран-Хеми"),

600 г очищенной от солей воды и

200 г крупинок циркония (диаметр 1-2,5 мм)

перемалывают в течение 1 часа при скорости 3000 об/мин в шаровой мельнице. После отсеивания крупинок суспензию смешивают с 2250 мл очищенной от солей воды и 1140 мл высокочистого натронного жидкого стекла (производитель фирма "Е.Мерк").

Как описано в примере 1, суспензию наносят на непрерывную ленту. Полученные после обработки на лабораторной мельнице голубые пластинки суспендируют в воде и наносят на интерференционную краску слой металлоксида по методу, описанному в пат. США 4086100.

Пример 24.

100 г пластинок двуокиси кремния, полученных по аналогии с примером 1, суспендируют в смеси из

100 мл 3%-ного раствора нитрата серебра

25 мл 40%-ного раствора формалина и

25 мл метанола.

Суспензию медленно перемешивают в течение ночи до тех пор, пока вое серебро из раствора не осядет на пластинах.

Полученные серебристо-серые пластинки промывают, сушат и прокаливают при 800oC.

Получают серебристо-серый пигмент.

Изобретение предназначено для химической промышленности и может быть использовано при получении лаков, косметических средств, пластмасс. Пигмент состоит из неорганической пластинчатой матрицы, покрытой одним или несколькими отражающими слоями - тонкими прозрачными или полупрозрачными слоями металлов или их окислов. Матрица образована из предшественника двуокисью кремния, силикатом, окисью бора, боратом, окисью алюминия, алюминатом или их смесью. Матрица может содержать модификаторы, сеткообразователи, растворимые или нерастворимые органические или неорганические красители. Отражающий слой - Аg, Аu, Рd, Рt, Аl, Сr, Сu, окись хрома, железа, двуокись титана или их смесь. На бесконечную ленту наносят жидкую пленку предшественника материала матрицы. Просушивают, обрабатывают кислотой. Полученную матрицу отделяют от бесконечной ленты и покрывают отражающими слоями. Пластинчатые пигменты имеют интенсивный блеск, высокую кроющую способность или прозрачность, получаются простым и экономичным способом, имеют широкую цветовую гамму. 2 и 28 з. п.ф-лы, 2 ил.,1 табл.

Приоритет по пунктам:

18.10.91 - по пп.1 - 9, 12 - 18, 21, 28 - 30;

22.11.91 - по пп.19 и 20;

10.04.92 - по пп.10 и 11, 24 - 27;

12.10.92 - по пп.22 и 23.

| US 3767443 A, 23.10.1973 | |||

| Активный наполнитель-пигмент и способ его получения | 1987 |

|

SU1624001A1 |

| Способ получения наполнителя | 1988 |

|

SU1595982A1 |

| Способ обработки слюды | 1987 |

|

SU1451031A1 |

| Способ нанесения отражающего покрытия на чешуйки слюды | 1987 |

|

SU1574614A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 0 |

|

SU240952A1 |

| Способ диэлектрического нагрева | 1949 |

|

SU90259A1 |

| УСТРОЙСТВО для АНАЛИЗА СЕРОВОДОРОДА СПЕКТРАЛЬНЫМ МЕТОДОМ | 0 |

|

SU254861A1 |

| Магнитный сепаратор | 1948 |

|

SU77959A1 |

Авторы

Даты

2000-03-20—Публикация

1992-10-12—Подача