Уровень техники

[0001] Настоящее изобретение относится к диагностике систем контроля и управления технологическим процессом, используемых в производственных процессах. В частности, настоящее изобретение относится к диагностике, которая основана на термографии в производственных процессах.

[0002] Производственные процессы используются в производстве и при перемещении различных технологических текучих сред. В таких установках система труб используется для переноса технологической текучей среды между различными местоположениями, такими как контейнеры или другие сосуды. Система труб, контейнеры, а также другие типы сосудов представляют собой примеры технологических трубопроводов.

[0003] Различные трубопроводы, используемые в производственном процессе, которые переносят технологическую текучую среду, могут иметь тенденцию к износу с течением времени. Одна из причин этого износа заключается в воздействии чрезмерных температур. Такие чрезмерные температуры могут привести к перепаду температуры в технологическом процессе, который может быть выявлен оператором, физически идущим по промышленному предприятию, несущим переносную термографическую камеру для получения инфракрасных измерений температуры поверхности. Оператор должен вручную интерпретировать информацию изображения, чтобы определить, находится ли температура за пределами заданного диапазона. Это трудоемко и не обеспечивает непрерывный контроль критических точек в процессе.

Сущность изобретения

[0004] Диагностическое полевое устройство для обнаружения состояния технологического трубопровода включает в себя инфракрасный детектор, содержащий множество пикселей, выполненных с возможностью принимать инфракрасное излучение от технологического трубопровода и в ответ обеспечивать множество выходных сигналов пикселей. Первый пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от первого местоположения на технологическом трубопроводе. Второй пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от второго местоположения на технологическом трубопроводе. Память содержит информацию термического профиля, которая соотносит выходной сигнал от первого пикселя с первой температурой в первом местоположении и соотносит выходной сигнал от второго пикселя со второй температурой во втором местоположении. Микропроцессор выявляет аномалию технологического процесса на основе выходных сигналов от первого и второго пикселей. Выходная схема обеспечивает диагностическую выходную информацию, указывающую на выявленную аномалию технологического процесса.

Краткое описание чертежей

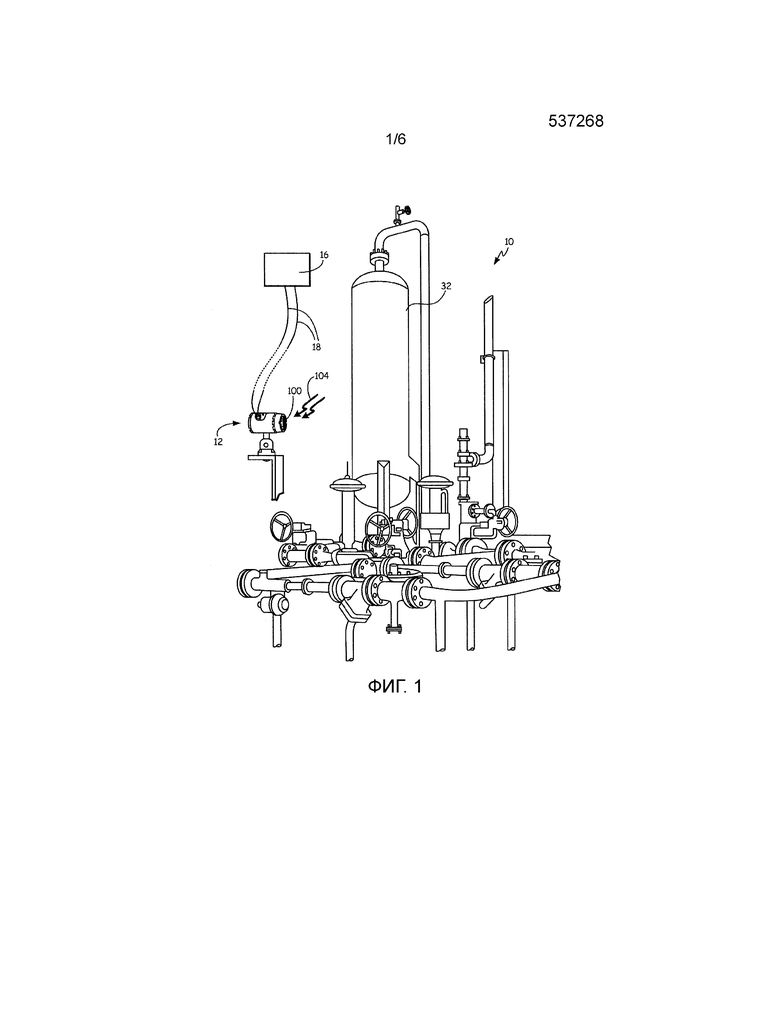

[0005] Фиг. 1 - упрощенная схема, показывающая производственный процесс, включающий в себя диагностическое полевое устройство.

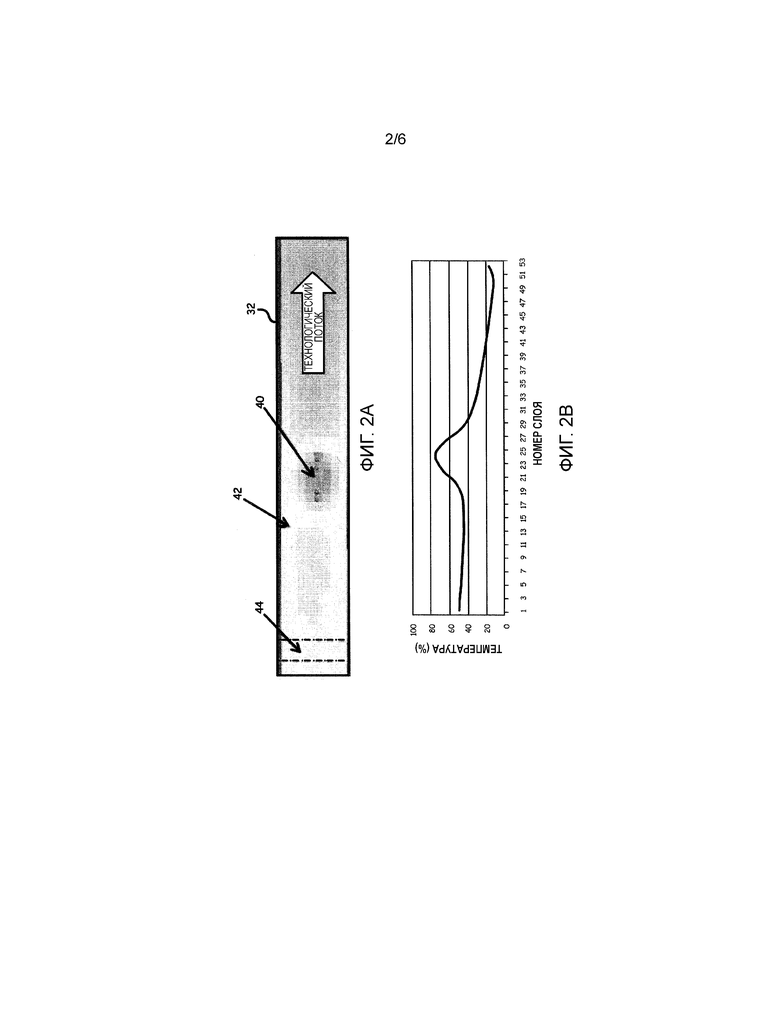

[0006] Фиг. 2А - термическое изображение сбоку технологического трубопровода, показывающее аномалию технологического процесса.

[0007] Фиг. 2B - температурный профиль множества слоев на термическом изображении, показанном на фиг. 2А

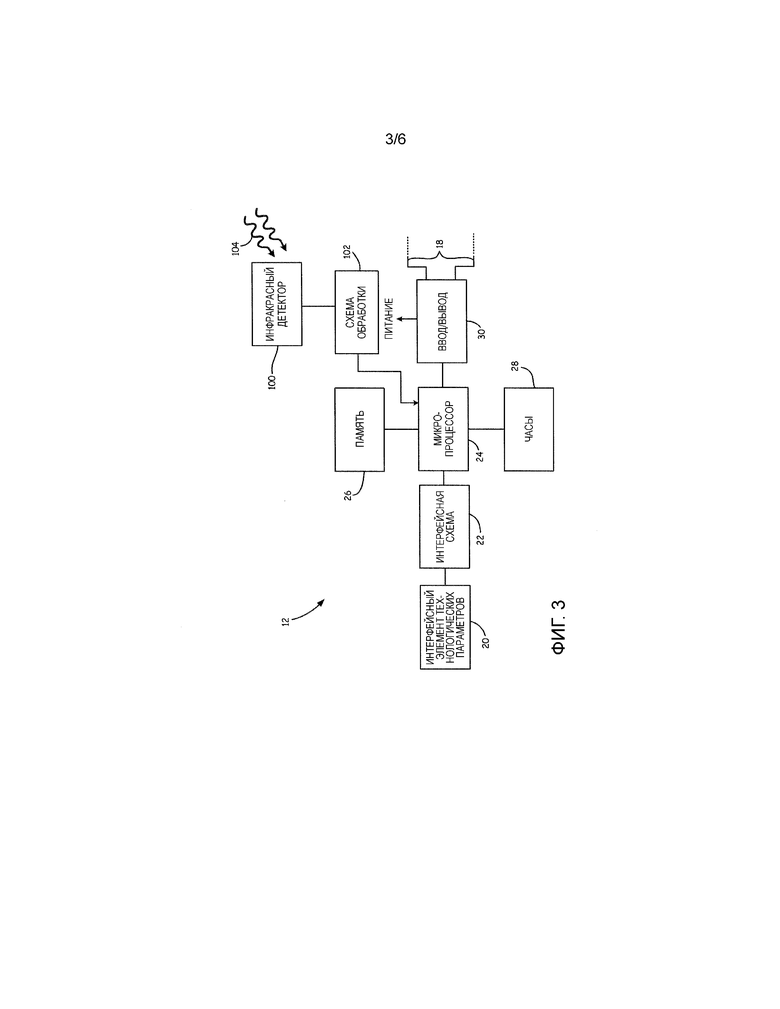

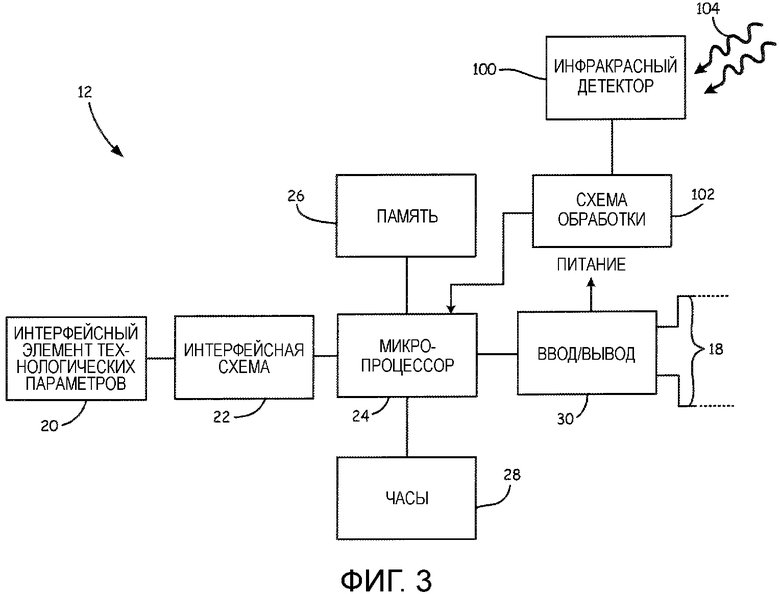

[0008] Фиг. 3 - упрощенная блок-схема, показывающая технологическое полевое устройство, показанное на фиг. 1.

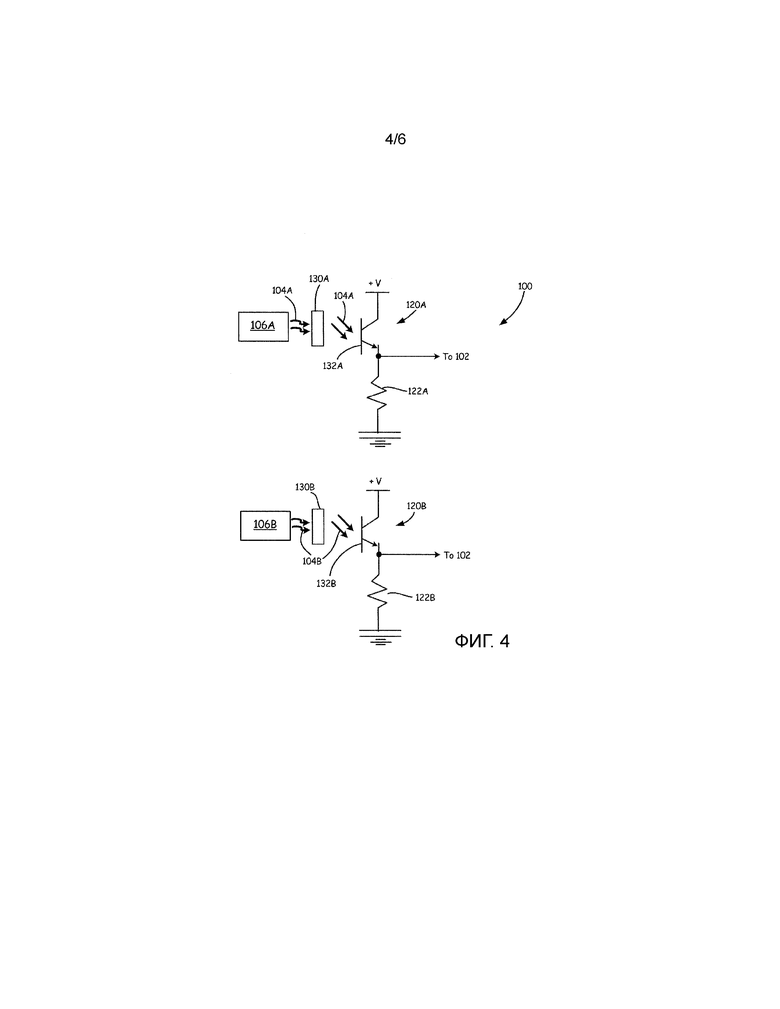

[0009] Фиг. 4 - упрощенная схема, иллюстрирующая одну иллюстративную конфигурацию инфракрасного детектора для использования с полевым устройством, показанным на фиг. 3.

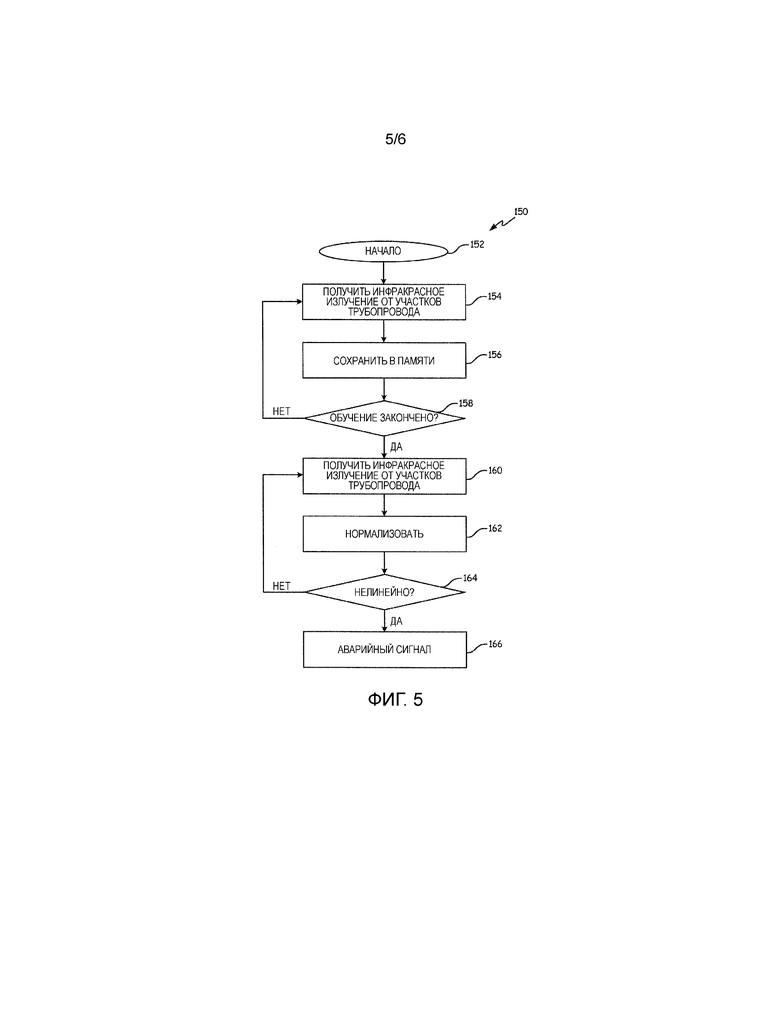

[0010] Фиг. 5 - упрощенная блок-схема, показывающая иллюстративный этап для обнаружения аномалии технологического процесса.

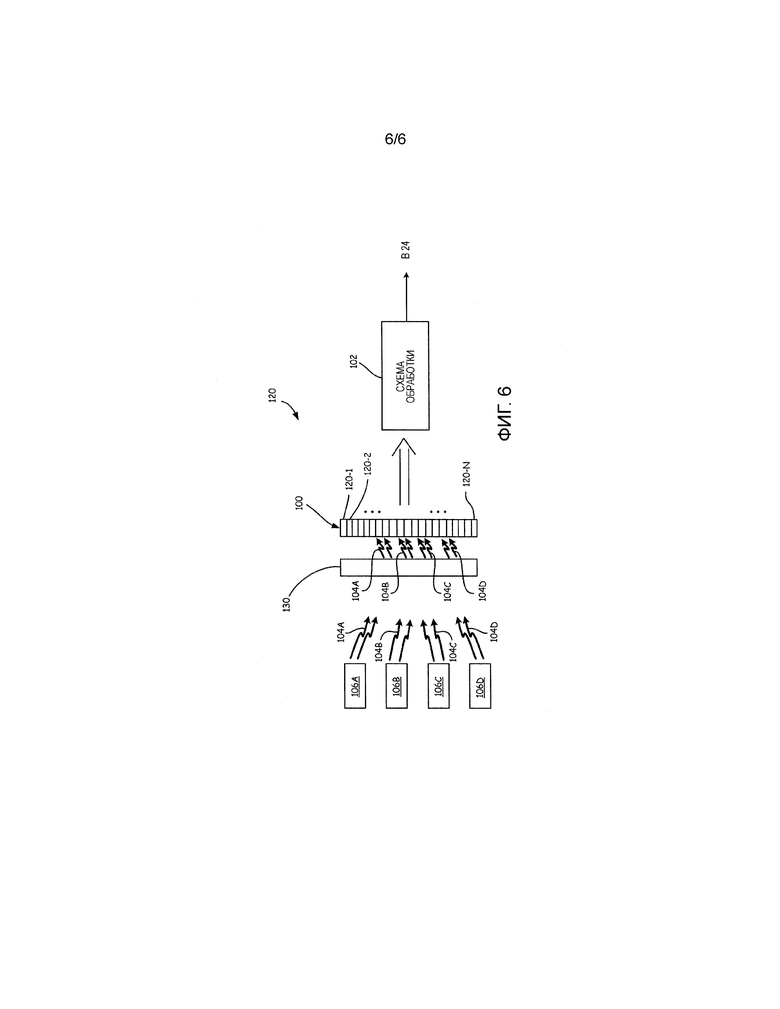

[0011] Фиг 6 - упрощенная схема, иллюстрирующая другую иллюстративную конфигурацию инфракрасного детектора для использования с полевым устройством, показанным на фиг. 3.

Подробное описание иллюстративных вариантов осуществления

[0012] Как описано в разделе "Уровень техники", инфракрасные измерения поверхности технологических трубопроводов обычно требуют, чтобы оператор физически шел по промышленному предприятию, неся переносное термографическое устройство. Оператор использует термографическое устройство, чтобы вручную собирать данные от критических точек в технологическом процессе. Если эти критические точки не контролируются непрерывно, температура может превысить пределы для материала, используемого для изготовления трубопровода, вызывая отказ в работе, приводящий к преждевременной остановке предприятия. Как описано более подробно ниже, обеспечено диагностическое устройство, которое может выявлять аномалии в технологических трубопроводах, используемых в производственном процессе, на основе термографии вместо использования температурных датчиков, которые физически присоединяются к компонентам производственного процесса. Это дает возможность автоматизированного контроля технологического процесса и не требует, чтобы оператор физически обследовал технологический процесс. В одном иллюстративном варианте осуществления инфракрасный массив используется для получения термического изображения производственного процесса. Диагностическая схема выполняет диагностику, контролируя термическое изображение. Изменения в термическом изображении могут соотноситься с отказом трубопровода.

[0013] Фиг. 1 является упрощенной схемой, показывающей производственный процесс 10, который включает в себя технологическое диагностическое устройство 12, иллюстрирующее один вариант осуществления изобретения. Устройство 12 может представлять собой технологическое устройство любого типа, такое как автономное устройство, или передатчик технологических параметров или контроллер. Устройство 12 соединено с другим местоположением, таким как технологическая диспетчерская комната 16, по двухпроводному контуру 18 управления технологическим процессом. Например, контур 18 может содержать токовый контур на 4-20 мА, который также может использоваться для снабжения электропитанием устройств, соединенных с контуром 18. Данные могут передаваться по контуру 18 в соответствии с любым подходящим протоколом, например, аналоговым уровнем тока, который варьирует между 4 и 20 мА, протоколом связи HART®, в котором ток 4-20 мА модулирован цифровой информацией, протоколом связи FieldBus или Profibus и т.д., в том числе с методиками беспроводной связи. Одним примером методики беспроводной связи является протокол связи Wireless HART® в соответствии с IEC 62591. Стандартный Ethernet, оптоволоконные соединения или другие каналы связи также могут использоваться для реализации контура 18. Диспетчерская комната 16 включает в себя факультативный дисплей 19, описываемый более подробно ниже.

[0014] Как проиллюстрировано на фиг. 1, технологическое устройство 12 включает в себя инфракрасный детектор 100, выполненный с возможностью принимать инфракрасное излучение 104, например, от трубопровода 32. Детектор 100 может содержать инфракрасную термографическую камеру. Трубопровод 32 проиллюстрирован как бак, но может содержать любой сосуд, который переносит технологическую текучую среду, в том числе технологическую систему труб. Детектор 100 может содержать массив инфракрасных датчиков. Как описано более подробно ниже, технологическое устройство 12 способно обнаруживать аномалии в трубопроводе 32, контролируя инфракрасное излучение 104.

[0015] Фиг. 2А является термическим изображением сбоку трубопровода 32 и иллюстрируют поток технологической текучей среды. Фиг. 2А также иллюстрирует аномалию 40 в температуре 23 оболочки технологического трубопровода 32. Аномалия 40 показана более темной областью на фигуре, которая указывает на более высокую температуру, чем в окружающих областях. Эта область локализованного нагревания может иметь множество причин. Например, горячий объект в потоке может быть расположен около стенки трубопровода, стенка трубопровода может истончиться и потерять структурную целостность, источник тепла в технологическом процессе может воздействовать на трубопровод и т.д. Хотя аномалия 40 проиллюстрирована как область увеличенной температуры, аномалия технологического процесса также может быть обнаружена посредством выявления локализованного охлаждения. Обнаруженная аномалия может указывать на приближающийся отказ или может указывать, что отказ уже произошел. Аномалия 40 может быть обнаружена с использованием инфракрасного детектора 100, показанного на фиг. 1, для контроля горячих или холодных пятен на трубопроводе 32

[0016] Обнаружение аномалий может быть выполнено посредством множества методик. Например, могут быть изучены нормальные температурные характеристики для трубопровода 32, обусловленные динамикой технологического процесса и характерными температурными изменениями. Если тепловой детектор 100 является термографическим устройством, термическое изображение трубопровода 32 может контролироваться на уровне пикселей для наблюдения относительных тенденций в данных для выявления аномалий на поверхности. Аномалия может быть обнаружена, если группа пикселей имеет характеристики, которые постепенно изменяются в течение времени относительно других пикселей в термическом изображении. Аварийный сигнал может быть обеспечен оператору вместе с информацией, указывающей, где на поверхности трубопровода 32 наблюдалась аномалия 40.

[0017] Оценка термического изображения может быть выполнена многими методами. Например, могут контролироваться отдельные слои изображения. "Слой" представляет собой пример части термического изображения, которая состоит более чем из одного пикселя. Слой составлен из пикселей, взятых по сечению поверхности трубопровода 32. Фиг. 2А показывает иллюстративный слой 44. Средняя температура каждого слоя может быть определена на основе пикселей, которые составляют слой. Фиг. 2B является графиком температуры отдельных слоев в термическом изображении, взятых вдоль трубопровода 32. В этом примере трубопровод 32 имеет нормальный температурный профиль, который в целом линеен. Аномалия 40 появляется на фиг. 2B как нелинейная область в этом профиле. Профиль может быть нормализован, чтобы учесть какие-либо изменения, которые являются частью нормального хода технологического процесса, посредством использования цикла обучения. Нормальные или ожидаемые значения температуры могут быть вычтены из измеренного температурного профиля, чтобы учесть такие изменения.

[0018] Фиг. 3 является упрощенной блок-схемой технологического устройства 12 в соответствии с вариантом осуществления изобретения. Технологическое устройство 12 может быть выполнено как автономное диагностическое устройство, или как передатчик технологических параметров или контроллер. Устройство 12 включает в себя микропроцессор 24, который работает в соответствии с командами, сохраненными в памяти 26, со скоростью, определяемой часами 28. Схема 30 связи (ввода/вывода) используется для связи по контуру 18 управления технологическим процессом. В некоторых вариантах осуществления схема 30 ввода/вывода также обеспечивает электропитание устройству 12.

[0019] Фиг. 3 иллюстрирует инфракрасный детектор 100, присоединенный к схеме 102 обработки. Инфракрасный детектор 100 выполнен с возможностью принимать инфракрасное излучение 104 и выдавать термическое изображение. Схема 102 обработки обеспечивает факультативную предварительную обработку обнаруженного инфракрасного изображения перед предоставлением изображения микропроцессору 24. Следует отметить, что фиг. 2 также иллюстрирует факультативный интерфейсный элемент 20 технологических параметров и интерфейсную схему 22. Интерфейсный элемент 20 может представлять собой датчик технологических параметров или контроллер.

[0020] Детектор 100 размещен с возможностью принимать инфракрасное излучение 104 от технологического трубопровода 32, показанного на фиг 1. Обнаруженное инфракрасное излучение формирует термическое или инфракрасное изображение технологического трубопровода 32. Изображение сформировано множеством подсекций или участков, которые соответствуют разным областям в трубопроводе 32. Инфракрасный детектор 100 предпочтительно является направленным и, как описано более подробно ниже, включает в себя множество отдельных инфракрасных датчиков ("пикселей"). Эти датчики могут представлять собой отдельные дискретные элементы или могут быть изготовлены в едином устройстве. Выходная информация от инфракрасного детектора 100 предоставляется схеме 102 обработки, проиллюстрированной на фиг. 3, которая предоставляет обработанную выходную информацию микропроцессору 24. Например, схема 102 обработки может включать в себя схему усиления, схему шумоподавления, аналого-цифровой преобразователь, схему сравнения и т.д. Выходная информация из схемы 102 обработки предоставляется микропроцессору 24 в цифровом формате.

[0021] В одной иллюстративной конфигурации инфракрасный детектор 100 сформирован по меньшей мере из двух отдельных инфракрасных датчиков 120А и 120B, как проиллюстрировано на фиг. 4. На фиг. 4 инфракрасный детектор 100 выполнен с возможностью формировать инфракрасное (или термическое) изображение, которое содержит только два пикселя, сформированные инфракрасными датчиками 120А и 120B. Каждый из этих двух пикселей соответствует подсекции или участку инфракрасного изображения и обнаруживает инфракрасное излучение от двух местоположений 106А, 106B на технологическом трубопроводе 32. Местоположения 106 А, B являются примерами участков или "слоев" трубопровода 32. Каждый пиксель может видеть участок или "слой" изображения трубопровода 32, как описано выше. Фиг. 4 является примером изображения, сформированным только двумя пикселями. Однако типичный вариант осуществления может использовать большое количество пикселей для формирования изображения. Инфракрасные датчики 120А и 120B размещены с возможностью принимать инфракрасное излучение 104А, B, которое проходит через факультативную инфракрасную линзу, фильтр или другой элемент 130А, B, соответственно. В конфигурации, показанной на фиг. 4, датчики 120А и 120B сформированы с использованием чувствительных к инфракрасному излучению транзисторов 132А и 132B, соответственно, которые соединены с землей через резисторы 122А и 122B. Однако изобретение может быть реализовано с использованием термического датчика любого типа, в том числе термопреобразователей, фотодиодов или других. Транзисторы 132А и 132B соединены с положительным напряжением питания и обеспечивают выход для схемы 102 обработки, показанной на фиг. 3, после приема достаточного количества инфракрасного излучения 104А, B, чтобы включить транзисторы 132А, 132B. Хотя фиг. 4 иллюстрирует инфракрасный датчик, реализованный с использованием транзистора, может использоваться технология распознавания инфракрасного излучения любого подходящего типа. Примеры включают в себя чувствительные к инфракрасному излучению диоды, приборы с зарядовой связью (ПЗС; CCD), устройства на комплементарных металл-оксидных полупроводниках (КМОП; CMOS) или другие. В варианте осуществления на фиг. 4 показаны два отдельных датчика. Однако датчики могут быть сформированы в одномерном массиве или двухмерной матрице. Таким образом, захваченное термическое изображение может быть получено с использованием всего двух отдельных инфракрасных датчиков, где каждый датчик соответствующим подсекции или области в пределах изображения, или может быть сформировано с использованием большего количества отдельных датчиков для сформирования большей матрицы или массива.

[0022] При работе инфракрасные датчики 120А и 120B направлены (нацелены) для приема инфракрасного излучения 104А и 104B от разных местоположений 106А и 106B на трубопроводе 32. Конкретная форма и размер местоположений 106А, B будет зависеть от характеристик датчиков 120 А, B, линзы 130 А, B и расстояния и относительной ориентации между детектором 100 и технологическим трубопроводом 32. Выходные сигналы от датчиков 120 А, B предоставляются схеме 102 обработки. Например, схема 102 обработки может оцифровать выходные сигналы от датчиков 120А, B и предоставить цифровой сигнал микропроцессору 24.

[0023] Фиг. 5 является упрощенной блок-схемой 150, показывающей этапы, выполняемые микропроцессором 24, показанным на фиг. 3, в соответствии с одним иллюстративным вариантом осуществления. Этапы, показанные на схеме 150, могут быть воплощены в программных командах, сохраненных в памяти 26. Процесс инициируется на этапе 152. На этапе 154 инфракрасное излучение 104 от участков трубопровода 32 собирается с использованием детектора 100, оцифровывается схемой 102 обработки и предоставляется микропроцессору 24. На этапе 156 информация, относящаяся к принятому излучению, сохраняется в памяти 26 как информация термического профиля для технологического трубопровода 32 во время нормального хода технологического процесса. Эта информация может быть в форме, которая идентифицирует участок трубопровода 32 и его нормальную среднюю температуру. Она используется для получения температурной характеристики или профиля разных участков 106 трубопровода 32, от которых произошло излучение 104 во время нормального хода технологического процесса. На этапе 158 управление возвращается на этап 154, если процесс обучения не завершился. Блоки 154 и 156 обеспечивают период обучения или фазу, во время которой может наблюдаться нормальный ход технологического процесса. Период обучения заканчивается на этапе 158 по желанию. Например, это может произойти после определенного периода времени, при приеме команды или на основе некоторого другого события. После завершения периода обучения на этапе 160 начинается контрольный период или фаза, на котором инфракрасное излучение снова обнаруживается детектором 100. На этапе 162 обнаруженное излучение нормализуется. Информация, сохраненная в памяти 26 во время периода обучения, извлекается, и нормальное значение температуры вычитается из текущей температуры для каждого контролируемого местоположения трубопровода 32. На этапе 164 нормализованная информация температуры анализируется, чтобы определить, обеспечивает ли она линейный профиль или является нелинейной вследствие температурной аномалии, как проиллюстрировано на фиг. 2B. Этот профиль обычно формируется на основе нормализованных значениях температуры для смежных местоположений вдоль трубопровода 32. Чтобы определить, является ли профиль линейным, должна быть проконтролирована температура по меньшей мере трех местоположений вдоль трубопровода 32. Кроме того, может быть скорректирована чувствительность посредством обеспечения абсолютной или относительной величины, от которой температурный профиль может отклоняться от прямой линии. Если профиль является линейным, управление возвращается на этап 160, и контрольный период продолжается. Если обнаружена нелинейность, управление передается на этап 166, и обеспечивается аварийный сигнал. Он может представлять собой, например, вывод на контуре 18 управления технологическим процессом с использованием схемы 30 ввода/вывода, показанной на фиг. 3, и может включать в себя информацию, относящуюся к местоположению обнаруженной аномалии и интенсивности аномалии.

[0024] Фиг. 6 является упрощенной блок-схемой другой иллюстративной реализации инфракрасного детектора 100. В варианте осуществления, показанном на фиг. 6, инфракрасный детектор 100 сформирован массивом инфракрасных датчиков 120-1,..., 120N. Этот массив может представлять собой, например, одномерную линейный массив. В другой конфигурации детектор 100 представляет собой двухмерный массив или матрицу, например, как в системе термографии. Одной иллюстративной системой термографии является термографическая камера Optrix PI-160. Фиг. 6 иллюстрирует 4 участка или слоя 106А, 106B, 106C и 106D, имеющих соответствующие выходы 104A-D теплового излучения. Инфракрасные излучения 104A-D направлены в разные местоположения на датчике 100, посредством чего активируются разные датчики 120. Схема 102 обработки принимает информацию, относящуюся к интенсивности теплового излучения, принятого каждым из датчиков 120. Эта информация предоставляется микропроцессору 24 через схему 102 обработки, которая содержит аналого-цифровой преобразователь. На основе этой информации микропроцессор 24 может выявить местоположение аномалии технологического процесса, как описано выше.

[0025] Инфракрасный детектор 100 и/или схема 102 обработки 102 могут быть расположены удаленно от устройства 12 и осуществлять связь по соединению передачи данных. Соединение передачи данных может представлять собой соединение любого подходящего типа, в том числе методики проводных соединений, например, соединение USB, а также методики беспроводных соединений, включающие в себя WirelessHART®, BlueTooth® и т.д. Кроме того, инфракрасный детектор 100 и/или схема 102 обработки могут быть прикреплены к корпусу устройства 12 или сформированы как единое целое с корпусом устройства 12. В одной конфигурации направление инфракрасного детектора 100 может быть настроено оператором во время установки, чтобы оно указывало на желаемое местоположение. В другом иллюстративном варианте осуществления обеспечиваются приводы для панорамирования и/или наклона, позволяющие перемещать инфракрасный детектор 100 во время работы. В одной конфигурации во время установки используется карманное устройство и т.п., посредством чего входная информация температуры от детектора 100 может наблюдаться персоналом по установке, чтобы гарантировать желаемое направление инфракрасного детектора 100.

[0026] Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалисты в области техники поймут, что изменения могут быть внесены в форме и деталях без отступления от сущности и объема изобретения. Аномалия технологического процесса может быть обнаружена, как описано выше. Может использоваться простое сравнение и порог, или могут быть реализованы более сложные конфигурации, в том числе, например, нейронные сети или другая логическая схема. Кроме того, обнаружение аномалии технологического процесса может быть основано на некоторой дополнительной входной информации, такой как технологический параметр. Обнаружение также может являться функцией текущего времени, обнаруженных технологических параметров, конкретного состояния, в котором находится технологический процесс, температуры окружающей среды и т.д. Тенденции в нормализованном температурном профиле также могут наблюдаться и использоваться для обнаружения аномалии. Описанная здесь диагностическая схема может быть реализована в аппаратных средствах или программном обеспечении и включает в себя как аналоговые, так и цифровые реализации. Например, схема обработки 102 и/или микропроцессор 24 могут реализовать диагностическую схему. В другом иллюстративном варианте осуществления информация термического изображения передана в другое местоположение, в котором находится диагностическая схема. Информация термического профиля также может быть загружена во время производства или загружена во время ввода в действие устройства. Профиль не обязательно должен получаться посредством обучения, как описано выше, и может быть выбран из нескольких стандартизированных профилей или на основе информации моделирования. Если обнаружена горячая или холодная аномалия, устройство 12 может быть использовано для предсказания приближающегося отказа, и тем самым обеспечивается возможность планирования обслуживания в желаемое время. Может быть обеспечена выходная информация, которая указывает, что трубопровод должен быть очищен вследствие чрезмерного скопления материала в трубопроводе. Скорость изменения температуры различных областей трубопровода относительно других областей может обеспечить показатель относительно изменения динамики процесса, например, изменения скорости потока или скопления материала. Индивидуальные точечные датчики могут использоваться в дополнение к описанному выше массиву. Собранная термическая информация может быть передана в другое местоположение, такое как диспетчерская, для более подробной оценки. Другие методики могут использоваться для обнаружения аномалии технологического процесса. Используемый здесь термин "определение" включает в себя обнаружение и/или диагностирование. В дополнение к диагностической выходной информации также может быть обеспечена выходная информация температуры, которая представляет температуру технологического трубопровода на основе принятого инфракрасного излучения. Следует отметить, что процесс идентификации нелинейного соотношения между множеством выходных сигналов пикселей включает в себя сохранение информации в памяти. В этом контексте сохраненная информация, используемая для идентификации нелинейного соотношения, представляет собой "информацию термического профиля". Информация термического профиля, сохраненная в памяти, может являться информацией, относящейся с нормальным температурным уровням, может являться динамической информацией, которая изменяется во время хода технологического процесса, или может иметь некоторый другой тип. Как правило, технологическое устройство 12 является стационарным полевым устройством, смонтированным в фиксированном местоположении. Устройство может быть выполнено с возможностью непрерывно контролировать технологический трубопровод.

Изобретение относится к области контроля технологических процессов и касается диагностического устройства для обнаружения состояния технологического трубопровода. Устройство включает в себя инфракрасный детектор, память, микропроцессор и выходную схему. Инфракрасный детектор содержит множество пикселей, которые принимают излучение от трубопровода и обеспечивают множество выходных сигналов. При этом первый пиксель из множества пикселей принимает излучение от первого местоположения на трубопроводе, второй пиксель принимает инфракрасное излучение от второго местоположения, а третий пиксель принимает излучение от третьего местоположения на трубопроводе. Память содержит информацию термического профиля, относящуюся к выходным сигналам от первого, второго и третьего пикселей во время нормального хода производственного процесса. Микропроцессор выполнен с возможностью выявлять аномалию технологического процесса, относящуюся к состоянию трубопровода, на основе выходных сигналов от первого, второго и третьего пикселей и информации термического профиля. Выходная схема обеспечивает диагностическую выходную информацию, указывающую на выявленную аномалию технологического процесса. Технический результат заключается в упрощении измерений и обеспечении непрерывного контроля в критических точках. 2 н. и 16 з.п. ф-лы, 6 ил.

1. Диагностическое полевое устройство для обнаружения состояния технологического трубопровода, который переносит технологическую текучую среду в производственном процессе, содержащее:

инфракрасный детектор, содержащий множество пикселей, выполненных с возможностью принимать инфракрасное излучение от технологического трубопровода и в ответ обеспечивать множество выходных сигналов пикселей, причем первый пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от первого местоположения на технологическом трубопроводе, второй пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от второго местоположения на технологическом трубопроводе, а третий пиксель, выполнен с возможностью принимать инфракрасное излучение от третьего местоположения на технологическом трубопроводе и в ответ обеспечивать выходной сигнал;

память, содержащую информацию термического профиля, относящуюся к выходным сигналам от первого, второго и третьего пикселей во время нормального хода производственного процесса;

микропроцессор, выполненный с возможностью выявлять аномалию технологического процесса, относящуюся к состоянию упомянутого технологического трубопровода, на основе выходных сигналов от упомянутых первого, второго и третьего пикселей и информации термического профиля; и

выходную схему, выполненную с возможностью обеспечивать диагностическую выходную информацию, указывающую на выявленную аномалию технологического процесса.

2. Диагностическое полевое устройство по п. 1, в котором аномалия технологического процесса обнаруживается на основе нелинейного соотношения между выходными сигналами от первого, второго и третьего пикселей.

3. Диагностическое полевое устройство по п. 1, в котором инфракрасный детектор содержит массив пикселей.

4. Диагностическое полевое устройство по п. 3, в котором изображение первого местоположения получается с использованием первого множества пикселей, а изображение второго местоположения получается с использованием второго множества пикселей.

5. Диагностическое полевое устройство по п. 4, в котором первое, второе и третье множества пикселей размещены с возможностью получать слои изображений трубопровода.

6. Диагностическое полевое устройство по п. 1, в котором диагностическая выходная информация включает в себя информацию, относящуюся к приближающемуся отказу трубопровода.

7. Диагностическое полевое устройство по п. 1, в котором диагностическая выходная информация включает в себя информацию, указывающую, что технологическому трубопроводу требуется обслуживание.

8. Диагностическое полевое устройство по п. 1, в котором аномалия технологического процесса обнаруживается на основе относительной скорости изменения между выходными сигналами от первого и второго пикселей.

9. Диагностическое полевое устройство по п. 8, в котором диагностическая выходная информация включает в себя информацию, указывающую, что произошло изменение скорости потока технологической текучей среды.

10. Диагностическое полевое устройство по п. 8, в котором диагностическая выходная информация включает в себя информацию, указывающую, что в трубопроводе произошло скопление материала.

11. Диагностическое полевое устройство по п. 8, в котором трубопровод содержит систему технологических труб.

12. Диагностическое полевое устройство по п. 8, в котором диагностическая выходная информация обеспечивается на контуре управления технологическим процессом.

13. Диагностическое полевое устройство по п. 1, в котором выходная схема дополнительно обеспечивает выходную информацию, указывающую температуру трубопровода, на основе принятого инфракрасного излучения.

14. Диагностическое полевое устройство по п. 1, в котором выходная схема обеспечивает выходную информацию на контуре управления технологическим процессом.

15. Диагностическое полевое устройство по п. 14, в котором контур управления технологическим процессом содержит беспроводной контур управления технологическим процессом.

16. Диагностическое полевое устройство по п. 1, включающее в себя стойку для монтажа диагностического полевого устройства в фиксированном местоположении.

17. Диагностическое полевое устройство по п. 1, причем диагностическое полевое устройство выполнено с возможностью непрерывно контролировать технологический трубопровод.

18. Способ обнаружения состояния технологического трубопровода, который переносит технологическую текучую среду в производственном процессе с использованием диагностического полевого устройства, содержащий этапы, на которых:

принимают инфракрасное излучение с помощью детектора инфракрасного излучения, имеющего множество пикселей, выполненных с возможностью принимать инфракрасное излучение от технологического трубопровода и в ответ обеспечивать множество выходных сигналов пикселей, причем первый пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от первого местоположения на технологическом трубопроводе, второй пиксель из множества пикселей выполнен с возможностью принимать инфракрасное излучение от второго местоположения на технологическом трубопроводе, а третий пиксель выполнен с возможностью принимать инфракрасное излучение от третьего местоположения на технологическом трубопроводе и в ответ обеспечивать выходной сигнал;

извлекают информацию термического профиля из памяти, которая относится к выходным сигналам от первого, второго и третьего пикселей во время нормального хода производственного процесса;

выявляют аномалию на основе выходных сигналов от упомянутых первого, второго и третьего пикселей и информации термического профиля и

обеспечивают диагностическую выходную информацию, указывающую на аномалию технологического процесса.

| US 2003027949 A1, 06.02.2003 | |||

| JP 2001050921 A, 23.02.2001 | |||

| US 2005245291 A1, 03.11.2005 | |||

| US 2001042834 A1, 22.11.2001. |

Авторы

Даты

2018-06-29—Публикация

2015-01-20—Подача