Изобретение относится к машиностроению, а именно к способам испытания двигателей внутреннего сгорания, и может быть использовано при определении предзадирного состояния в сопряжении цилиндропоршневой группы в целях оптимизации конструктивных параметров деталей авиационных поршневых двигателей внутреннего сгорания.

Известен способ контроля приработки трущихся поверхностей двигателя внутреннего сгорания, заключающийся в том, что выводят двигатель на заданный режим, регистрируют спектр амплитуд, распределенных по частоте, и разброс амплитуд, а в качестве параметров характеристик определяют сужение спектра, уменьшение амплитуды и моменты стабилизации спектра и разброса по которым судят о состоянии трущихся поверхностей в сопряжениях цилиндропоршневой группы двигателя (авторское свидетельство СССР №879364, 1981).

В известном техническом решении в процессе приработки трущихся поверхностей двигателя на заданном режиме имеет место существенное колебание амплитуды вибрации относительно среднего значения и непрерывное изменение спектра регистрируемых виброакустических параметров, которые при достижении определенных значений соответствуют характеристикам различных степеней приработанности деталей. Выравнивание микронеровностей на трущихся поверхностях деталей приводит к сужению спектра амплитуд, который становится постоянным и независящим от времени. При этом о наличии в сопряжении трещин, задиров или наступлении момента заклинивания судят по моментам появления в спектрах дополнительных составляющих.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ определения предзадирного состояния в сопряжении цилиндропоршневой группы двигателя внутреннего сгорания, заключающийся в том, что последовательно выводят двигатель на заданные режимы, дискретно и синхронно по длине цилиндра в сечениях между зонами остановки головки поршня в наружной мертвой точке и юбки поршня во внутренней мертвой точке регистрируют толщину масляного слоя между боковыми поверхностями цилиндра, поршня и поршневого кольца, о которой судят по сигналам емкостных датчиков, регистрируют температуру головки поршня, сравнивают зарегистрированные значения с эталонными значениями для данного типа двигателя, при их несоответствии изменяют положение поршневых колец, подбирают диаметральные зазоры в сопряжении цилиндропоршневой группы путем изменения геометрических параметров поршня, повторяют последовательность предыдущих операций до получения результатов, соответствующих эталонным значениям, при этом фиксируют изменения режима жидкостного трения в сопряжении (патент RU №2391642, 2010).

В известном техническом решении предзадирное состояние оценивается по времени восстановления жидкостного трения в установившемся режиме заданием оптимального диаметрального зазора в сопряжении. При этом запас надежности в сопряжении оценивается по продолжительности контакта поверхностей трения в зависимости от угла поворота коленчатого вала двигателя до фиксации момента лавинного необратимого схватывания поверхностей трения.

Таким образом, общим существенным недостатком известных технических решений является их инерционность в фиксации момента устойчивого контакта и, как следствие, пропуска начала лавинного процесса схватывания трущихся деталей.

Техническая проблема, решение которой обеспечивается при осуществлении заявленного способа, заключается в повышении точности определения предзадирного состояния в сопряжении цилиндропоршневой группы двигателя внутреннего сгорания.

Технический результат, достигаемый при осуществлении предлагаемого способа, заключается в определении момента срыва сигналов датчиков толщины масляного слоя в режимах рабочего хода и газообмена, характеризующего контакт трущихся поверхностей на уровне микронеровностей.

Заявленный технический результат достигается за счет того, что при осуществлении способа определения предзадирного состояния в сопряжении цилиндропоршневой группы двигателя внутреннего сгорания последовательно выводят двигатель на заданные режимы, дискретно и синхронно по длине цилиндра в сечениях между зонами остановки головки поршня в наружной мертвой точке и юбки поршня во внутренней мертвой точке регистрируют толщину масляного слоя между боковыми поверхностями цилиндра, поршня и поршневого кольца, о которой судят по сигналам емкостных датчиков, регистрируют температуру головки поршня, сравнивают зарегистрированные значения с эталонными значениями для данного типа двигателя, при их несоответствии изменяют положение поршневых колец, подбирают диаметральные зазоры в сопряжении цилиндропоршневой группы путем изменения геометрических параметров поршня, повторяют последовательность предыдущих операций до получения результатов, соответствующих эталонным значениям, при этом фиксируют изменения режима жидкостного трения в сопряжении, при неизменном скоростном режиме работы двигателя постепенно увеличивают нагрузку на двигатель, при этом по углу поворота коленчатого вала двигателя регистрируют моменты контакта на уровне микронеровностей и срыва масляного слоя в сопряжениях цилиндропоршневой группы, где о моменте контакта судят по максимальному значению сигнала емкостных датчиков, о моменте срыва масляного слоя - по минимальному значению сигнала емкостных датчиков, при этом предзадирное состояние в сопряжениях цилиндропоршневой группы определяют по одновременному наличию контакта на уровне микронеровностей в течение такта рабочего хода и срыву масляного слоя в течение тактов газообмена.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как:

- постепенное увеличение нагрузки при неизменном скоростном режиме работы двигателя и регистрация моментов контакта на уровне микронеровностей обеспечивают снижение инерционности фиксации устойчивого контакта за счет повышения разрешающей способности датчиков;

- регистрация моментов контакта на уровне микронеровностей и срыва масляного слоя в сопряжениях цилиндропоршневой группы по углу поворота коленчатого вала двигателя позволяет упростить процесс регистрации момента срыва;

- определение момента контакта по максимальному значению сигнала емкостных датчиков и момента срыва масляного слоя - по минимальному значению сигнала емкостных датчиков обеспечивает повышение точности за счет информативности определения полужидкостного трения в сопряжениях в течение такта рабочего хода;

- определение предзадирного состояния в сопряжениях цилиндропоршневой группы по одновременному наличию контакта на уровне микронеровностей в течение такта рабочего хода и срыву масляного слоя в течение тактов газообмена обеспечивает повышение точности определения режима полужидкостного трения в сопряжении деталей по моменту фиксации срывов сигналов датчиков толщины масляного слоя.

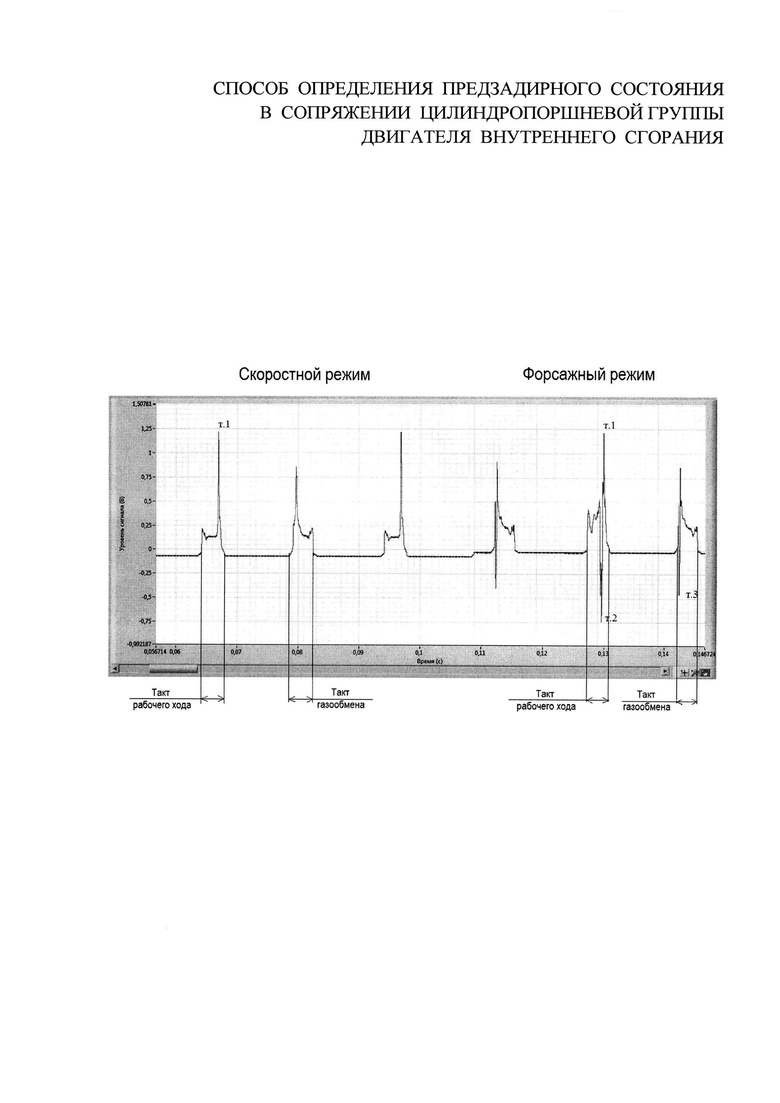

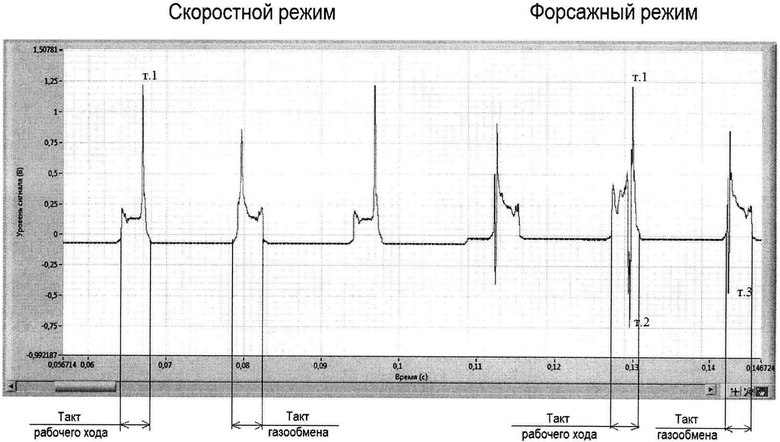

Настоящий способ поясняется следующим описанием и иллюстрацией, где на фигуре изображена циклограмма сигналов емкостных датчиков толщины масляного слоя в соответствии с режимами работы двигателя.

Способ определения предзадирного состояния в сопряжении цилиндропоршневой группы двигателя внутреннего сгорания реализуется следующим образом.

Последовательно выводят двигатель на заданные режимы и при неизменном скоростном режиме работы двигателя постепенно увеличивают нагрузку на двигатель, дискретно и синхронно по длине цилиндра в сечениях между зонами остановки головки поршня в наружной мертвой точке и юбки поршня во внутренней мертвой точке регистрируют толщину масляного слоя между боковыми поверхностями цилиндра, поршня и поршневого кольца. О толщине масляного слоя судят по сигналам емкостных датчиков, регистрируют температуру головки поршня и сравнивают зарегистрированные значения с эталонными значениями для данного типа двигателя. При этом одновременно фиксируют изменения режима жидкостного трения в сопряжении и по углу поворота коленчатого вала двигателя регистрируют моменты контакта на уровне микронеровностей и срыва масляного слоя в сопряжениях цилиндропоршневой группы, причем о моменте контакта судят по максимальному значению сигнала емкостных датчиков. Точка 1 на циклограмме в такте рабочего хода поршня характеризует момент контакта на уровне микронеровностей. О моменте срыва масляного слоя судят по минимальному значению сигнала емкостных датчиков. Точка 2 на циклограмме в такте рабочего хода поршня характеризует срыв пограничного слоя и состояние полужидкостного трения в сопряжении. Отсутствие срыва сигналов емкостных датчиков в тактах газообмена определяет момент восстановления режима жидкостного трения в сопряжениях. Предзадирное состояние в сопряжениях цилиндропоршневой группы определяют по одновременному наличию контакта на уровне микронеровностей в течение такта рабочего хода и срыву масляного слоя в течение тактов газообмена (точка 3 на циклограмме). При несоответствии зарегистрированных значений толщины масляного слоя эталонным значениям изменяют положение поршневых колец, подбирают диаметральные зазоры в сопряжении цилиндропоршневой группы путем изменения геометрических параметров поршня и повторяют последовательность предыдущих операций до получения результатов, соответствующих эталонным значениям.

Таким образом, предложенный способ позволяет определить наличие контакта трущихся поверхностей на уровне микронеровностей в течение тактов рабочего хода и газообмена и определить предзадирное состояние в сопряжениях цилиндропоршневой группы по максимальному значению сигнала емкостных датчиков, что повышает точность определения предзадирного состояния.

Изобретение относится к машиностроению, а именно к способам испытания двигателей внутреннего сгорания. Технический результат, достигаемый при осуществлении предлагаемого способа, заключается в определении момента срыва толщины масляного слоя в режимах рабочего хода и газообмена, характеризующего контакт трущихся поверхностей на уровне микронеровностей посредством сигналов датчиков. Сущность изобретения состоит в последовательном выведении двигателя на заданные режимы, регистрации толщины масляного слоя между боковыми поверхностями цилиндра, поршня и поршневого кольца, о которой судят по сигналам емкостных датчиков, и регистрации температуры головки поршня. Фиксируют изменения режима жидкостного трения в сопряжении при неизменном скоростном режиме работы двигателя, постепенно увеличивают нагрузку на двигатель и по углу поворота коленчатого вала двигателя регистрируют моменты контакта на уровне микронеровностей и срыва масляного слоя в сопряжениях цилиндропоршневой группы, о которых судят по максимальному значению сигнала емкостных датчиков и по минимальному значению сигнала емкостных датчиков. При этом предзадирное состояние в сопряжениях цилиндропоршневой группы определяют по одновременному наличию контакта на уровне микронеровностей в течение такта рабочего хода и срыву масляного слоя в течение тактов газообмена. 1 ил.

Способ определения предзадирного состояния в сопряжении цилиндропоршневой группы двигателя внутреннего сгорания, заключающийся в том, что последовательно выводят двигатель на заданные режимы, дискретно и синхронно по длине цилиндра в сечениях между зонами остановки головки поршня в наружной мертвой точке и юбки поршня во внутренней мертвой точке регистрируют толщину масляного слоя между боковыми поверхностями цилиндра, поршня и поршневого кольца, о которой судят по сигналам емкостных датчиков, регистрируют температуру головки поршня, сравнивают зарегистрированные значения с эталонными значениями для данного типа двигателя, при их несоответствии изменяют положение поршневых колец, подбирают диаметральные зазоры в сопряжении цилиндропоршневой группы путем изменения геометрических параметров поршня, повторяют последовательность предыдущих операций до получения результатов, соответствующих эталонным значениям, при этом фиксируют изменения режима жидкостного трения в сопряжении, отличающийся тем, что при неизменном скоростном режиме работы двигателя постепенно увеличивают нагрузку на двигатель, при этом по углу поворота коленчатого вала двигателя регистрируют моменты контакта на уровне микронеровностей и срыва масляного слоя в сопряжениях цилиндропоршневой группы, где о моменте контакта судят по максимальному значению сигнала емкостных датчиков, о моменте срыва масляного слоя - по минимальному значению сигнала емкостных датчиков, при этом предзадирное состояние в сопряжениях цилиндропоршневой группы определяют по одновременному наличию контакта на уровне микронеровностей в течение такта рабочего хода и срыву масляного слоя в течение тактов газообмена.

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| СПОСОБ ОПТИМИЗАЦИИ ДИАМЕТРАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ШТАМПОВАННЫМ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ | 1997 |

|

RU2112951C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ БОКОВОЙ ПОВЕРХНОСТИ ПОРШНЯ, ПОЛОЖЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И МИНИМАЛЬНОГО ЗАЗОРА МЕЖДУ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037802C1 |

| WO 2005066602 A1, 21.07.2005 | |||

| US 6142011 A1, 07.11.2000. | |||

Авторы

Даты

2018-07-03—Публикация

2017-04-10—Подача