(54) СПОСОБ КОНТРОЛЯ ПРИРАБОТКИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

1

Изобретение относится к области диагностики и приработки двигателей внутреннего сгорания.

Известны способы контроля приработки трущихся поверхностей двигателей внутреннего сгорания, заключающиеся в том, что регистрируют виброакустические характеристики в области контролируемых трущихся поверхностей, в качестве характеристик регистрируют временную реализацию вибраций, определяют параметры характеристик, по которым судят о при- работке трущихся поверхностей 1.

Однако эти способы не могут в полной мере и с необходимой точностью определить техническое состояние трущихся поверхностей сопряженных кинематических пар двигателя, степень приработки их друг к другу.

Целью изобретения является обеспечение постоянного контроля за приработкой трущихся поверхностей деталей при обкатке двигателя, определения окончания обкатки, контроль завершения приработки сочлененных деталей.

Поставленная цель достигается тем, что в качестве характеристик дополнительно регистрируют спектр

амплитуд, распределенных по частоте, и разброс амплитуд, а в качечестве параметров характеристик определяют сужение спектра, уменьшение амплитуды и моменты стабилизации спектра и разброса.

Пример. Вибродатчик (акселерометр) устанавливают в области прирабатывающихся деталей на наружной

10 поверхности двигателя. Например, для определения показателей цилиндропоршневой группы дизеля СМД-14 датчик устанавливается с правой стороны блока по ос:и проверяемого цилиндра на расстоянии от верхней кромки бло15ка 100 - 105 мм. Датчик соединяется с осциллографом типа С1-18 и анализатором спектра.

20 Двигатель, новый или прошедший капитальный ремонт, устанавливается на обкаточно-тормозной стенд и прокручивается. Смомента начала обкатки регистрируются следующие характе25ристики: временная реализация вибрации (по трубке осциллографа), спектр (по экрану анализатора) и разброс амплитуд при обкатке (по стрелочному . или цифровому прибору, например прибору ВДП-2 ЛСХИ).

По изменению параметров временной реализации, спектра вибрации и величине разброса амплитуд контролируетс протекание процесса обкатки. В процессе обкатки регистрируемые виброакустические параметры достигают определенных значений, соответствующих характеристикам полностью приработанных деталей, что и является показателем приработки деталей и завершения обкатки.

t

После обкатки, когда виброакустические характеристики установились и при продолжении обкатки не меняются, эти характеристики можно использовать для оценки качества обкатанных двигателей и распределения их по группам. Например, колебание амплитуды вибрации сГд - 5% - 1 группа; 10% - 2 группа и т. д.

В качестве примера далее приводятся реализации вибрации в зоне цилиндропоршневой группы дизеля СМД-14 в период обкатки.

Через каждые 15 мин обкатки на определенном режиме прокручивания (п 800 об/мин) регистрировались виброакустические характеристики в области цилиндров двигателя.

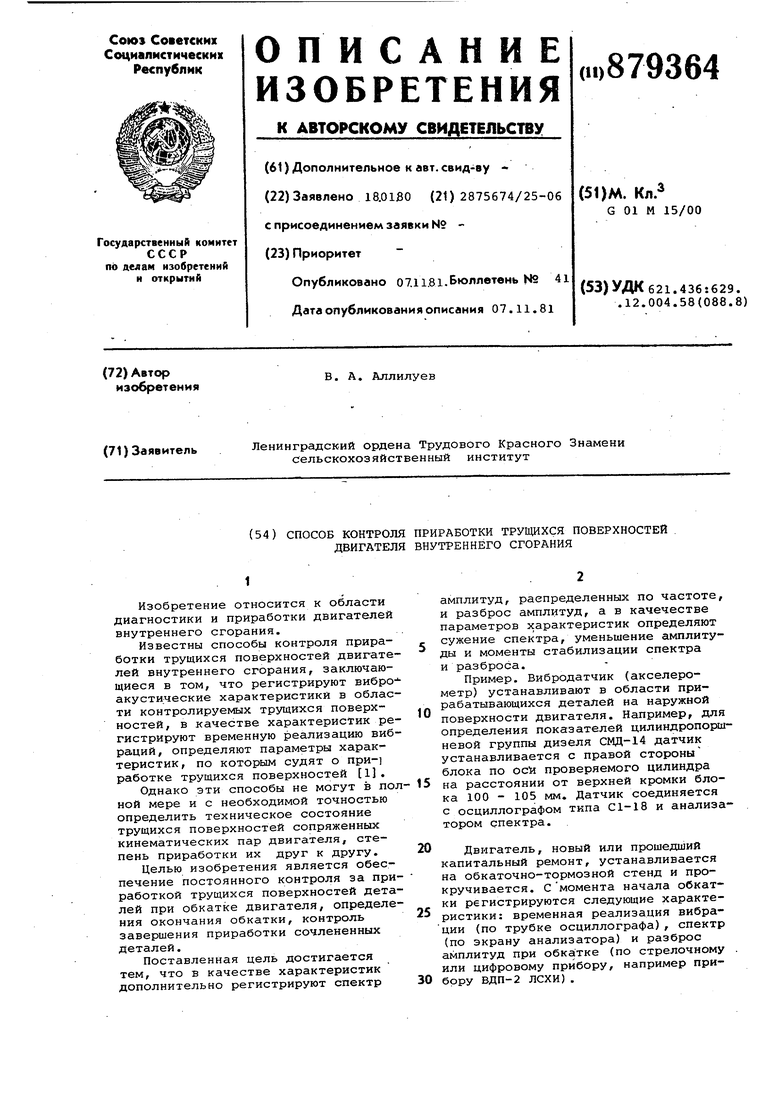

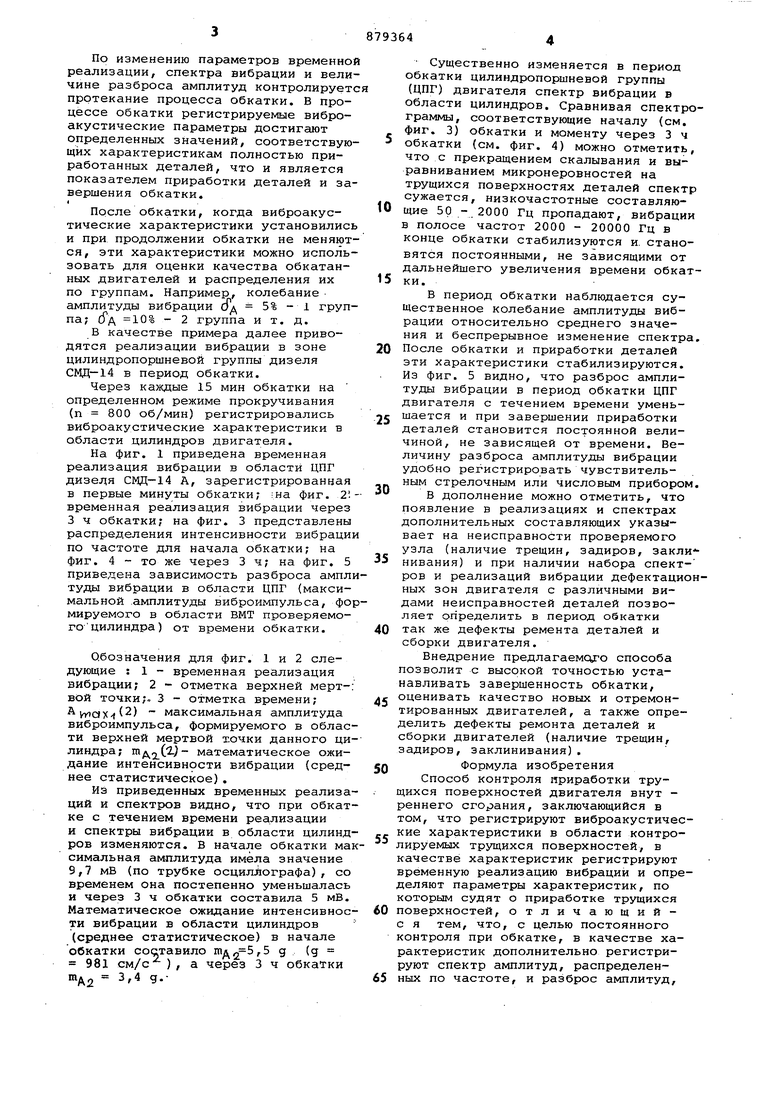

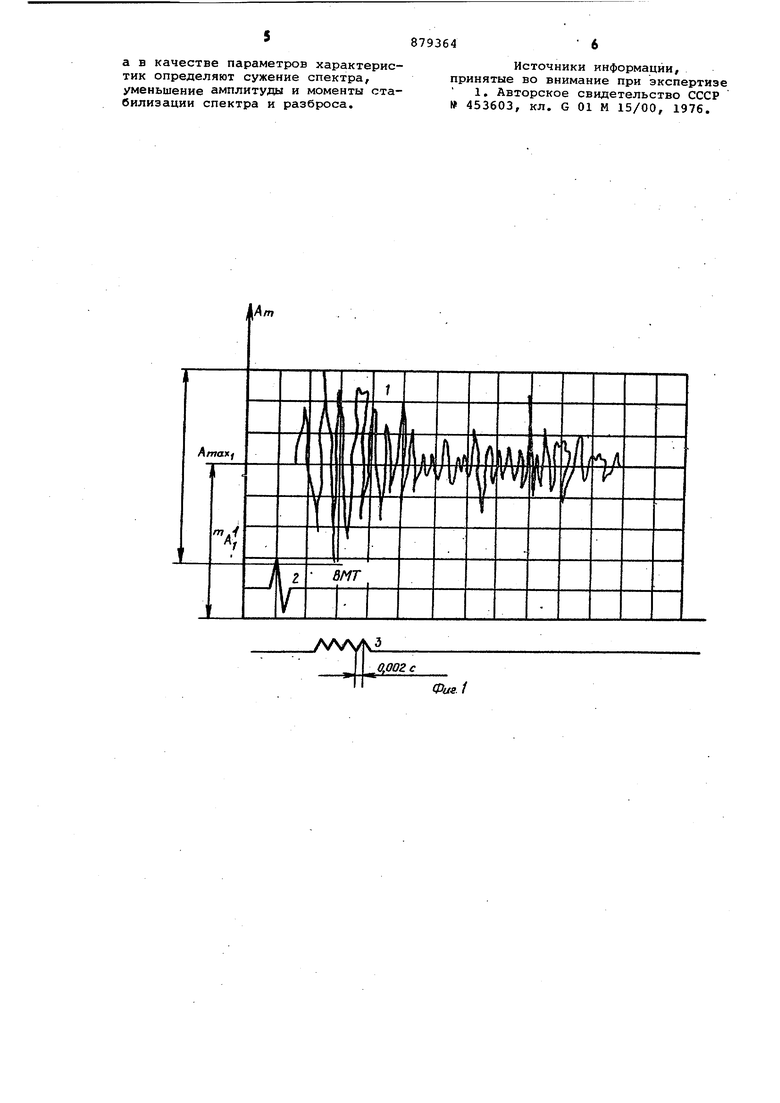

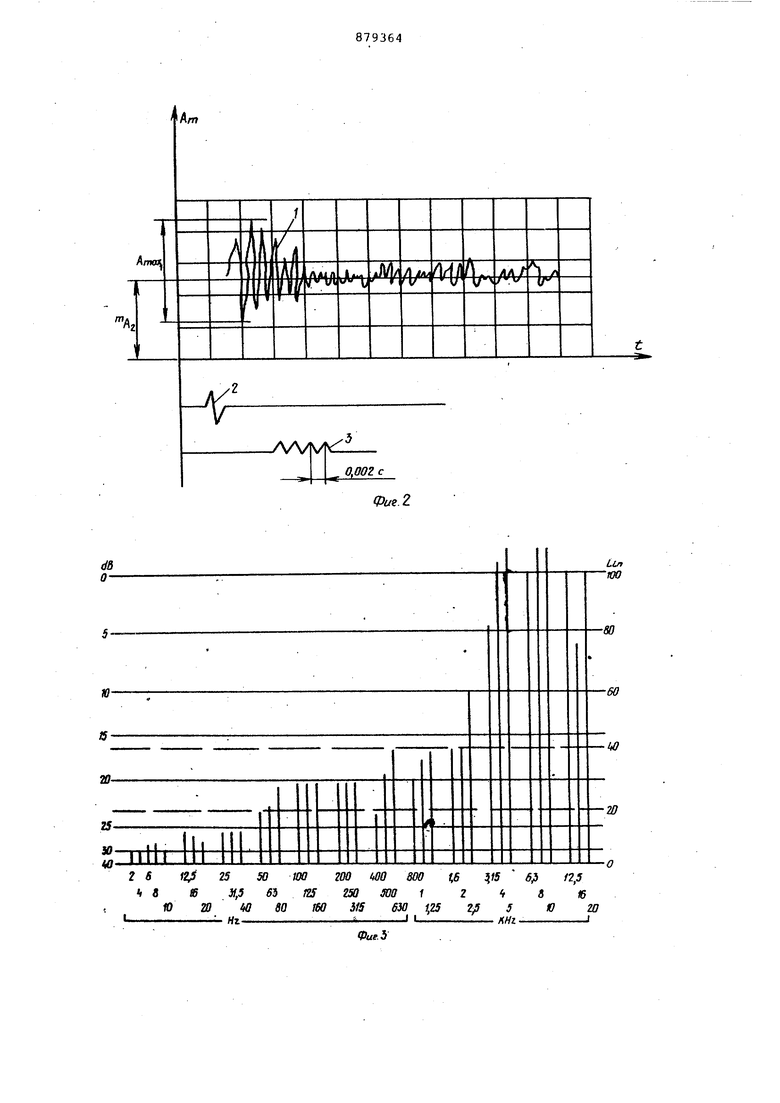

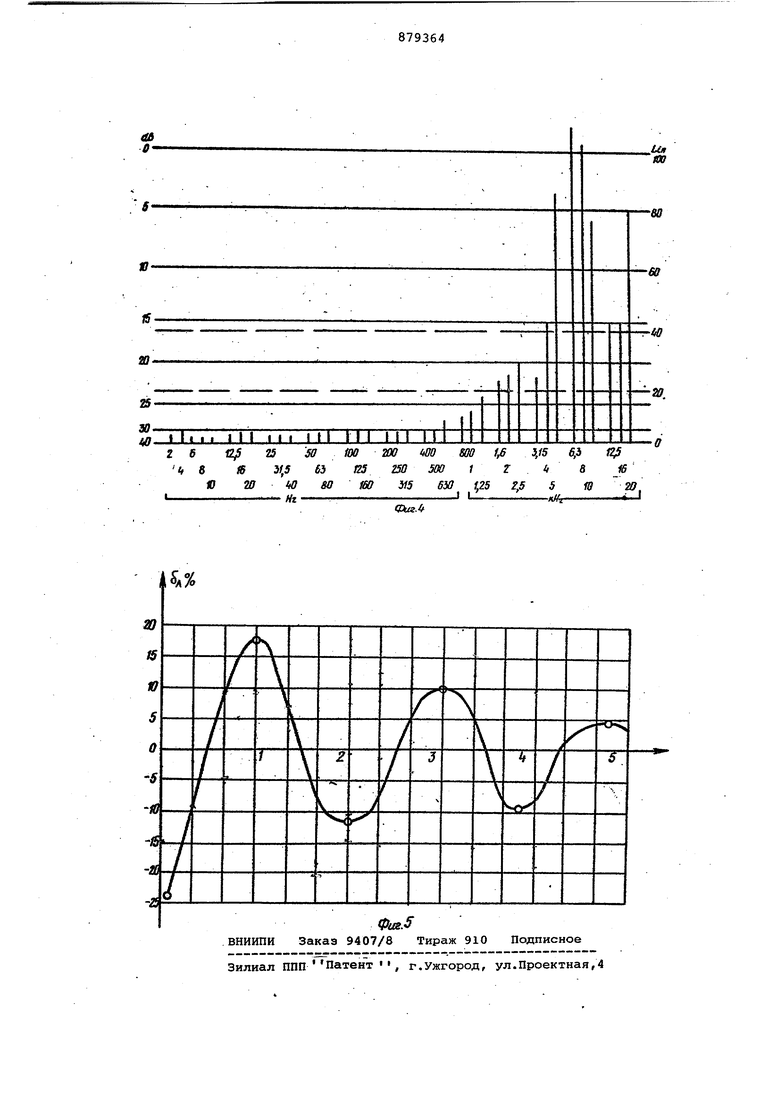

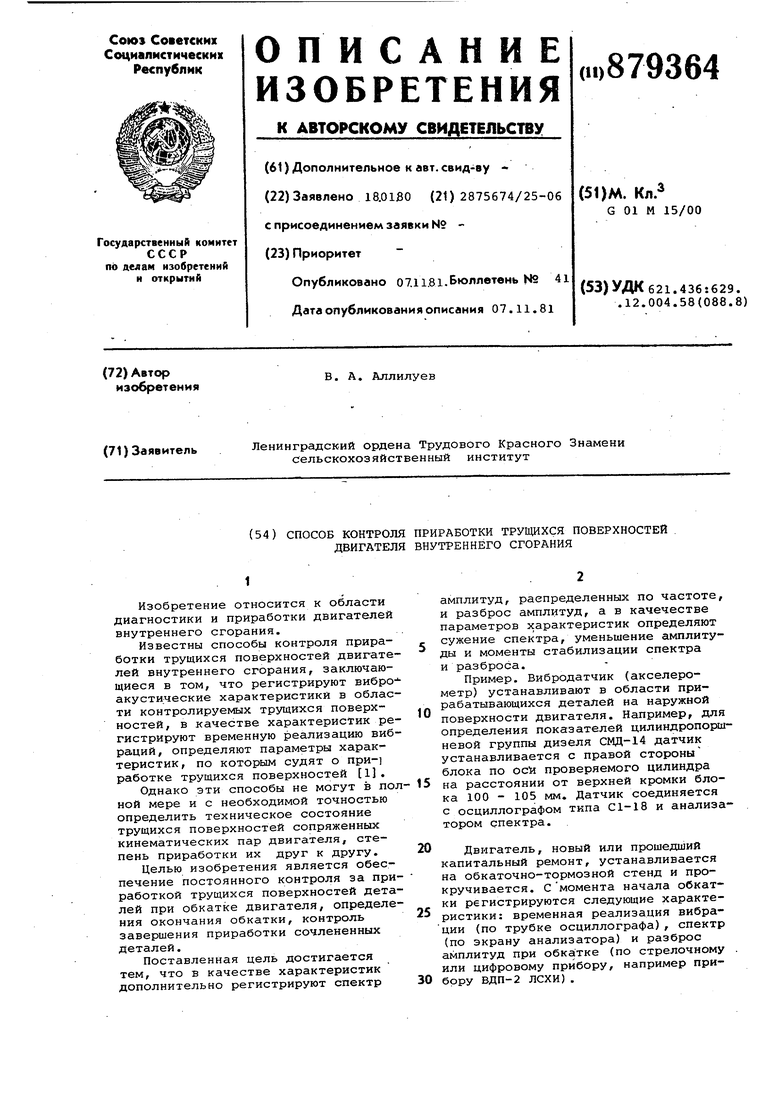

На фиг. 1 приведена временная реализация вибрации в области ЦПГ дизеля СМД-14 А, зарегистрированная в первые минуты обкатки; ;на фиг. 2 временная реализация вибрации через 3 ч обкатки; на фиг. 3 представлены распределения интенсивности вибрации по частоте для начала обкатки; на фиг. 4 - то же через 3ч; на фиг. 5 приведена зависимость разброса амплитуды вибрации в области ЦПГ (максимальной .амплитуды виброимпульса, формируемого в области ВМТ проверяемого цилиндра) от времени обкатки.

Обозначения для фиг. 1 и 2 следующие : 1 - временная реализация вибрации; 2 - отметка верхней мерт-: вой точки;. 3 - отметка времени; Ayy,cjX(2) - максимальная амплитуда виброимпульса, формируемого в области верхней мертвой точки данного цилиндра; )- математическое ожидание интенсивности вибрации (среднее статистическое).

Из приведенных временных реализаций и спектров видно, что при обкатке с течением времени реализации и спектры вибрации в области цилиндров изменяются. В начале обкатки максимальная амплитуда имела значение 9,7 мВ (по трубке осциллографа), со временем она постепенно уменьшалась и через 3 ч обкатки составила 5 мВ. Математическое ожидание интенсивности вибрации в области цилиндров (среднее статистическое) в начале обкатки составило ,5 g (g 981 см/с ), а через 3 ч обкатки П1д2 3,4 д. Существенно изменяется в период обкатки цилиндропоршневой группы (ЦПГ) двигателя спектр вибрации в области цилиндров. Сравнивая спектрограммы, соответствующие началу (см. фиг. 3) обкатки и моменту через 3 ч обкатки (см. фиг. 4) можно отметить, что с прекращением скалывания и выравниванием микронеровностей на трущихся поверхностях деталей спектр сужается, низкочастотные составляющие 50-2000 Гц пропадают, вибрации в полосе частот 2000 - 20000 Гц в конце обкатки стабилизуются и. становятся постоянными, не зависящими от дальнейшего увеличения времени обкатки.

В период обкатки наблюдается существенное колебание амплитуды вибрации относительно среднего значения и беспрерывное изменение спектра.

После обкатки и приработки деталей эти характеристики стабилизируются. Из фиг. 5 видно, что разброс амплитуды вибрации в период обкатки ЦПГ двигателя с течением времени уменьшается и при завершении приработки деталей становится постоянной величиной, не зависящей от времени. Величину разброса амплитуды вибрации удобно регистрировать чувствительным стрелочным или числовым прибором.

В дополнение можно отметить, что появление в реализациях и спектрах дополнительных составляющих указывает на неисправности проверяемого узла (наличие трещин, задиров, закли

нивания) и при наличии набора спектров и реализаций вибрации дефектационных зон двигателя с различными видами неисправностей деталей позволяет определить в период обкатки

так же дефекты ремента деталей и сборки двигателя.

Внедрение предлагаемого способа позволит с высокой точностью устанавливать завершенность обкатки,

оценивать качество новых и отремонтированных двигателей, а также определить дефекты ремонта деталей и сборки двигателей (наличие трещин, задиров, заклинивания).

Формула изобретения

Способ контроля приработки трущихся поверхностей двигателя внут реннего сгорания, заключающийся в том, что регистрируют виброакустические характеристики в области контролируемых трущихся поверхностей, в качестве характеристик регистрируют временную реализацию вибрации и определяют параметры характеристик, по которым судят о приработке трущихся

поверхностей, отличающийс я тем, что, с целью постоянного контроля при обкатке, в качестве характеристик дополнительно регистрируют спектр амплитуд, распределенных по частоте, и разброс амплитуд.

а в качестве параметров характеристик определяют сужение спектра, уменьшение амплитуды и моменты стабилизации спектра и разброса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 453603, кл. G 01 М 15/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования двигателя внутреннего сгорания и устройство для его осуществления | 1982 |

|

SU1075113A1 |

| Способ определения предзадирного состояния в сопряжении цилиндро-поршневой группы двигателя внутреннего сгорания | 2017 |

|

RU2659659C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2794138C2 |

| Способ выбора режима и программы обкатки двигателей внутреннего сгорания | 1985 |

|

SU1359451A1 |

| Устройство для диагностирования двигателя внутреннего сгорания | 1984 |

|

SU1283583A1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ И СТЕПЕНИ ПРИРАБОТАННОСТИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1991 |

|

RU2029935C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2016 |

|

RU2644434C1 |

| Способ обкатки транспортного двигателя | 1991 |

|

SU1776348A3 |

| СПОСОБ ОБЕСПЕЧЕНИЯ МИНИМАЛЬНЫХ МЕХАНИЧЕСКИХ ПОТЕРЬ В ТРУЩИХСЯ УЗЛАХ МЕХАНИЧЕСКИХ АГРЕГАТОВ АВТОМОБИЛЕЙ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ БЕЗ РАЗБОРКИ АГРЕГАТОВ | 2017 |

|

RU2687481C2 |

УЧЛЛАЗ

,

Фие 1 г 6 12 25 50 WQ а № }i,s бъ fzf Ю w ta 80 т 200 U}0 800 If 15 6 /2,5 гзо soo 1 z a e 5f5 630 1,25 г; 5 ю w 12j} 25 SB too 2 6 ff Ц5 6b 125 250 Ч 8 W W SO т i15 --//z 500 f« в « 6iO 1.25 2,5 5 6У} 1.25 Z,5 5 IS W J дЛ- fW-f

Авторы

Даты

1981-11-07—Публикация

1980-01-18—Подача