[0001] Данная заявка испрашивает приоритет на основании предварительной патентной заявки США № 62/076258, поданной 6 ноября 2014 года, под названием «Способ и система для адсорбции загрязнителей из газового потока», которая в полном объеме включена в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Способы по настоящему изобретению относятся в целом к адсорбции загрязнителей из газового потока. В частности, способы по настоящему изобретению обеспечивают адсорбцию загрязнителей при использовании подвижного слоя смешанных адсорбентов в емкости очистки и регенерацию смешанных адсорбентов в псевдоожиженном слое регенератора.

УРОВЕНЬ ТЕХНИКИ

[0003] Данный раздел предназначен для представления различных аспектов уровня техники, которые могут быть связаны с иллюстративными вариантами осуществления способов по настоящему изобретению. Предполагается, что данное описание поможет задать рамки, способствующие лучшему пониманию конкретных аспектов способов настоящего изобретения. Соответственно, данный раздел необходимо понимать именно в этом смысле, и не обязательно в качестве допущения известного уровня техники.

[0004] Адсорбция и удаления загрязнителей и примесей из газовых потоков становится серьезной проблемой, поскольку Северная Америка расширяет использование собственных имеющихся ресурсов газа, включая поставки природного газа. Благодаря достижениям в извлечении газа в настоящее время существуют достаточные запасы природного газа для удовлетворения большей части внутреннего энергопотребления Северной Америки на следующее столетие. Фактически по прогнозам, к 2040 году глобальные поставки газа увеличатся примерно на 65%, причем 20% добычи будут приходиться на Северную Америку.

[0005] Однако перед тем, как природный газ поступит в продажу в качестве продукта, различные примеси, в том числе сероводород (H2S), углекислый газ (CO2), тяжелые углеводороды (HHC), вода (H2O), меркаптаны и ртуть, наряду с другими загрязнителями, должны быть удалены до достижения нормативных уровней продукта. Такие примеси являются потенциально опасными и могут приводить к нежелательным последствиям в производственном оборудовании и транспортной инфраструктуре. Например, H2O и СО2 могут замерзать при температурах сжижения и образовывать пробки в производственном оборудовании, и H2S может снижать коммерческую ценность природного газа. Кроме того, меркаптаны, HHC и ртуть, среди прочих загрязнителей, часто присутствуют в природном газе в малых концентрациях. Эти загрязнители могут вызвать возможное повреждение или разрушение оборудования, например, коррозию, охрупчивание металла, замерзание и закупорку производственного оборудования.

[0006] Традиционная установка комплексной подготовки газа для предварительной обработки и получения природного газа может включать в себя емкость очистки для удаления загрязнителей, такую как адсорбционная колонна с неподвижным слоем, при этом колонна может быть загружена твердым адсорбентом. Можно выбрать подходящий твердый адсорбент для адсорбции конкретного загрязнителя, при этом адсорбент может включать в том числе, например, молекулярные сита, силикагель и активированный оксид алюминия. Активированный уголь обычно используется для адсорбции масла и органических растворителей, тогда как силикагель и молекулярные сита обычно применяются для адсорбции водяного пара. В процессе работы газовый поток может входить в верхнее впускное отверстие адсорбционной колонны с неподвижным слоем и двигаться вниз для контакта с адсорбентом. Во время процесса адсорбции части твердого адсорбента могут по существу насыщаться через несколько часов и, тем самым, становиться недоступными для активной адсорбции. Аналогичным образом, неиспользованные части твердого адсорбента могут не использоваться в течение нескольких часов, в то время как активное насыщение происходит в других областях. В обоих случаях твердый адсорбент используется недостаточно.

[0007] Для десорбции и удаления загрязнителей из насыщенного твердого адсорбента горячий регенерирующий газ может пропускаться через адсорбционную колонну с неподвижным слоем, например, путем введения через нижнее впускное отверстие. Однако скорость потока регенерирующего газа через адсорбционную колонну с неподвижным слоем часто ограничена. Например, чрезвычайно высокая скорость потока может вызвать увеличение среднего расстояния между частицами твердого адсорбента, таким образом, вызывая подъем неподвижного слоя. В результате, твердый адсорбент может уноситься в регенерационный охладитель.

[0008] В нефтеперерабатывающей промышленности в процессе флюид-каталитического крекинга (FCC) могут использоваться твердые катализаторы для увеличения скорости реакций, и могут применяться регенераторы для регенерации катализатора. В частности, каталитическая секция установки FCC может включать в себя два отдельных аппарата, т.е. реактор и регенератор катализатора. В процессе работы горячий пар и жидкость могут подаваться в реактор для псевдоожижения твердых катализаторов, что применяется для повышения скорости реакции. После осуществления реакций отработанный катализатор поступает в регенератор для регенерации. В качестве альтернативы псевдоожижению, в реакторе установки FCC может использоваться подвижный слой твердых катализаторов, который перемещается вниз в реакторе под действием силы тяжести для увеличения скорости реакции.

[0009] В патенте США № 8500854 (Pennline et al.) описан способ адсорбции углекислого газа (CO2), в котором используется твердый сорбент на основе амина для удаления CO2 из газового потока. В способе используется кондиционер после процесса регенерации пара и обеспечивается загрузка воды на твердый сорбент на основе амина после абсорбции СО2. Способ может способствовать оптимизации эффективности удаления CO2 твердым сорбентом на основе амина для конкретной адсорбции и реактора регенерации.

[0010] В патенте США № 8110523 (Ryu et al.) описан способ получения сухого регенерируемого сорбента, который включает стадии получения суспензии путем подбора композиции, смешивания, измельчения и диспергирования исходных материалов сорбента. Способ также включает стадии образования суспензии, ее распылительной сушки для получения частиц сорбента и далее прокаливания частиц сорбента. На стадии получения суспензии органические добавки (например, дисперсант, регулятор текучести и органическое связующее) используются для получения хорошо диспергированной, стабильной и свободнотекучей суспензии, в которой исходные материалы присутствуют на уровне ниже субмикронного (например, на наноразмерном уровне). Органические добавки удаляются и разлагаются посредством прокаливания. Использование гидрофильных носителей и носителей с высокой удельной поверхностью обеспечивает высокую реакционную способность сухого регенерируемого сорбента. Вместо жидкого амина используется твердый активный компонент. Кроме того, сорбент может быть повторно использован с помощью процессов непрерывной сорбции и регенерации.

[0011] В публикации патентной заявки США № 2012/0192711 (Henningsen et al.) описана реакторная система с псевдоожиженным слоем для удаления примесей из газа. Система включает в себя абсорбер с псевдоожиженным слоем для контактирования сырьевого газа с потоком сорбента для уменьшения содержания примесей сырьевого газа, и регенератор с псевдоожиженными твердыми частицами для контактирования насыщенного примесями потока сорбента с регенерирующим газом для уменьшения содержания примесей в потоке сорбента. Система включает в себя первое устройство транспортировки твердых частиц с немеханическим газовым затвором для приема насыщенного примесями потока сорбента из абсорбера и для транспортировки насыщенного примесями потока сорбента в регенератор при регулируемой скорости потока под действием аэрационного газа. Система также содержит второе устройство транспортировки твердых частиц с немеханическим газовым затвором для приема потока сорбента с пониженным содержанием примесей из регенератора и для транспортировки потока сорбента с пониженным содержанием примесей в абсорбер без изменения скорости потока сорбента.

[0012] Удаление загрязнителей для получения товарного природного газа часто включает использование адсорбентов для адсорбции и удаления загрязнителей из сырьевого природного газа. После активной адсорбции загрязнителей отработанные адсорбенты могут быть регенерированы с десорбцией загрязнителей и образованием регенерированных адсорбентов для продолжения использования в процессе адсорбции. Таким образом, существует необходимость создания способов эффективной утилизации и регенерации частиц адсорбента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] В иллюстративном варианте осуществления предлагается способ адсорбции загрязнителей из газового потока. Способ включает пропускание газового потока в емкость очистки и через подвижный слой адсорбентов для адсорбции загрязнителей в газовом потоке. Способ включает отведение адсорбентов из емкости очистки в псевдоожиженный слой регенератора. Способ включает десорбцию загрязнителей из адсорбентов в псевдоожиженном слое регенератора с образованием регенерированных адсорбентов. Способ включает охлаждение адсорбентов и возвращение охлажденных регенерированных адсорбентов в емкость очистки.

[0014] В другом иллюстративном варианте осуществления предложена система для адсорбции загрязнителей из газового потока. Система включает в себя смесь частиц адсорбента, при этом смесь частиц адсорбента содержит разные типы адсорбента для адсорбции загрязнителей в газовом потоке. Система включает в себя емкость очистки, содержащую смесь частиц адсорбента и выполненную с возможностью течения газового потока в противоточном направлении через смесь частиц адсорбента. Система включает в себя регенератор, выполненный с возможностью течения смеси частиц адсорбента через псевдоожиженный слой регенератора и возвращения регенерированной смеси частиц адсорбента в емкость очистки.

[0015] В другом иллюстративном варианте осуществления предложен способ смешивания различных типов адсорбента с образованием смешанного подвижного слоя частиц адсорбента. Способ включает выбор множества адсорбентов для адсорбции множества загрязнителей, при этом выбор адсорбентов основан на типе загрязнителей. Способ включает смешивание множества адсорбентов и подачу смеси адсорбентов через емкость очистки в виде смешанного подвижного слоя адсорбентов.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0016] Преимущества способов по настоящему изобретению будут лучше понятны из нижеследующего подробного описания и прилагаемых чертежей, на которых:

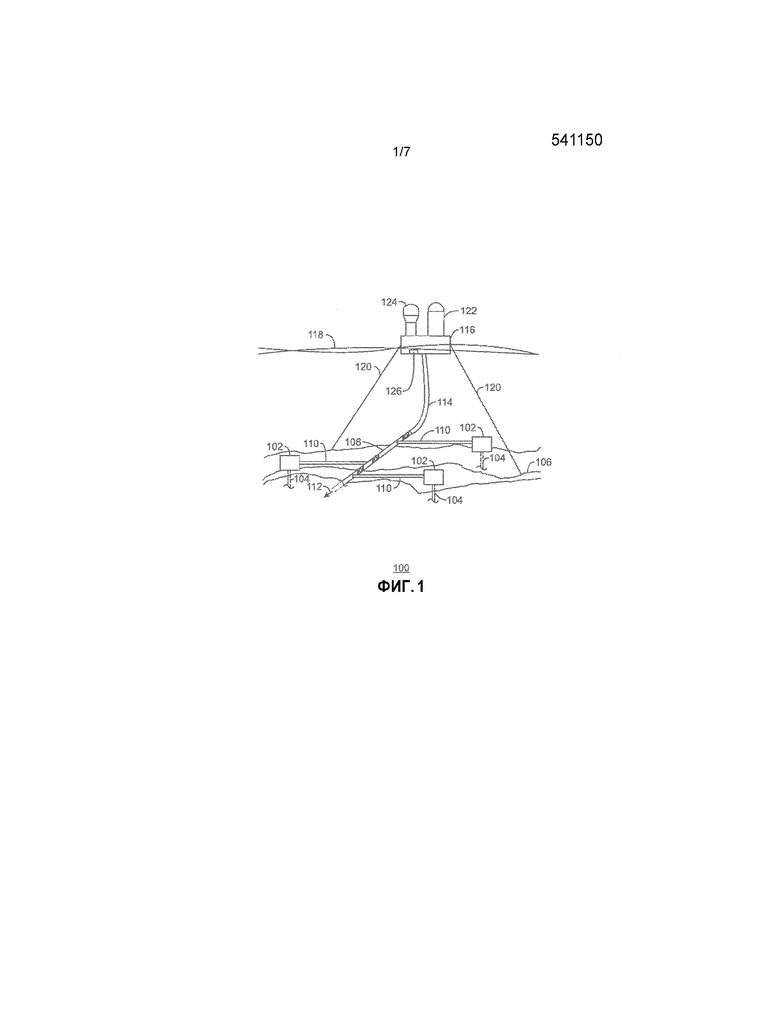

[0017] на фиг.1 представлена иллюстрация месторождения природного газа;

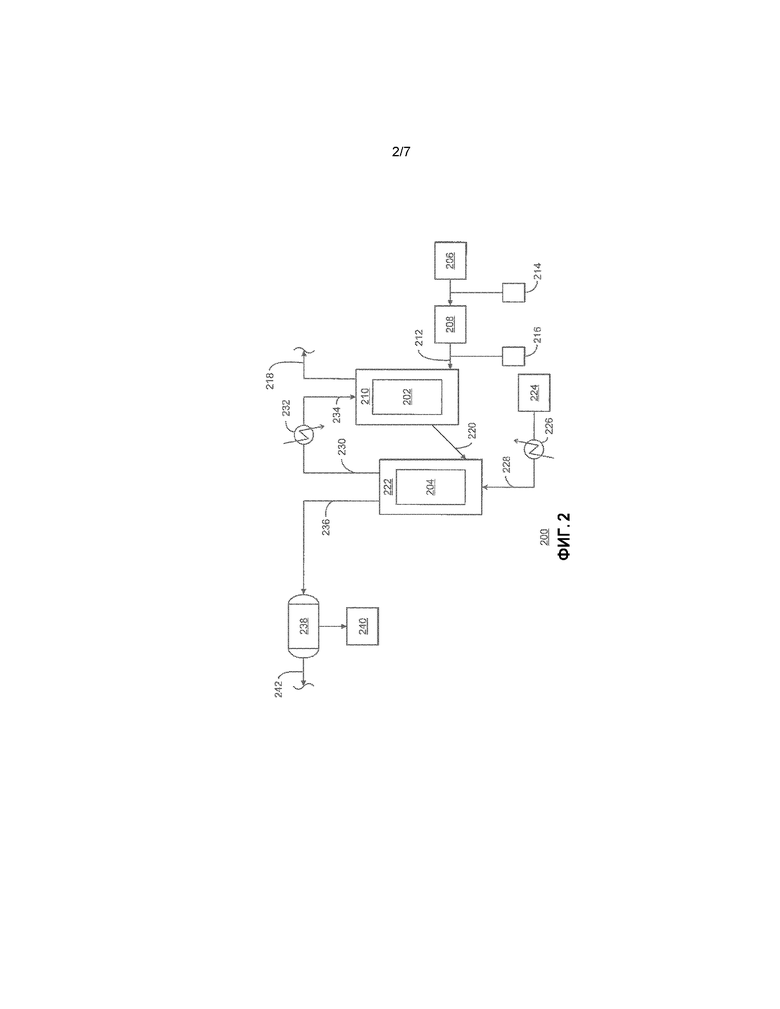

[0018] на фиг.2 представлена блок-схема системы, включающей подвижный слой смешанных адсорбентов и псевдоожиженный слой смешанных адсорбентов;

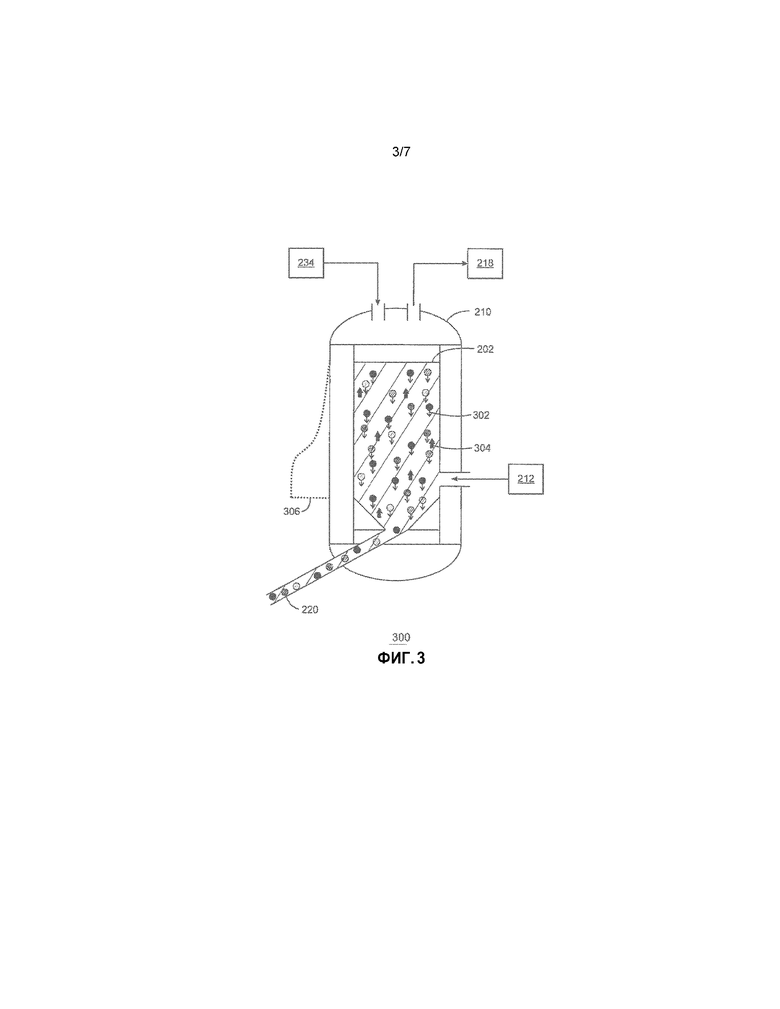

[0019] на фиг.3 представлена подробная иллюстрация подвижного слоя смешанных адсорбентов;

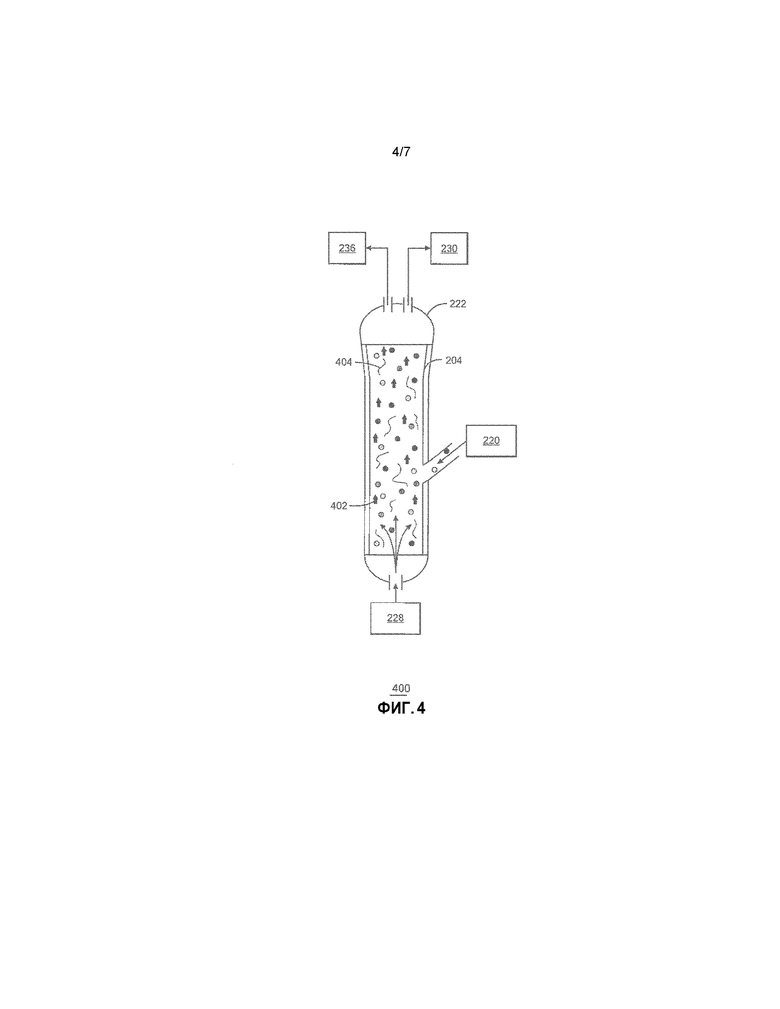

[0020] на фиг.4 представлена подробная иллюстрация регенератора с псевдоожиженным слоем;

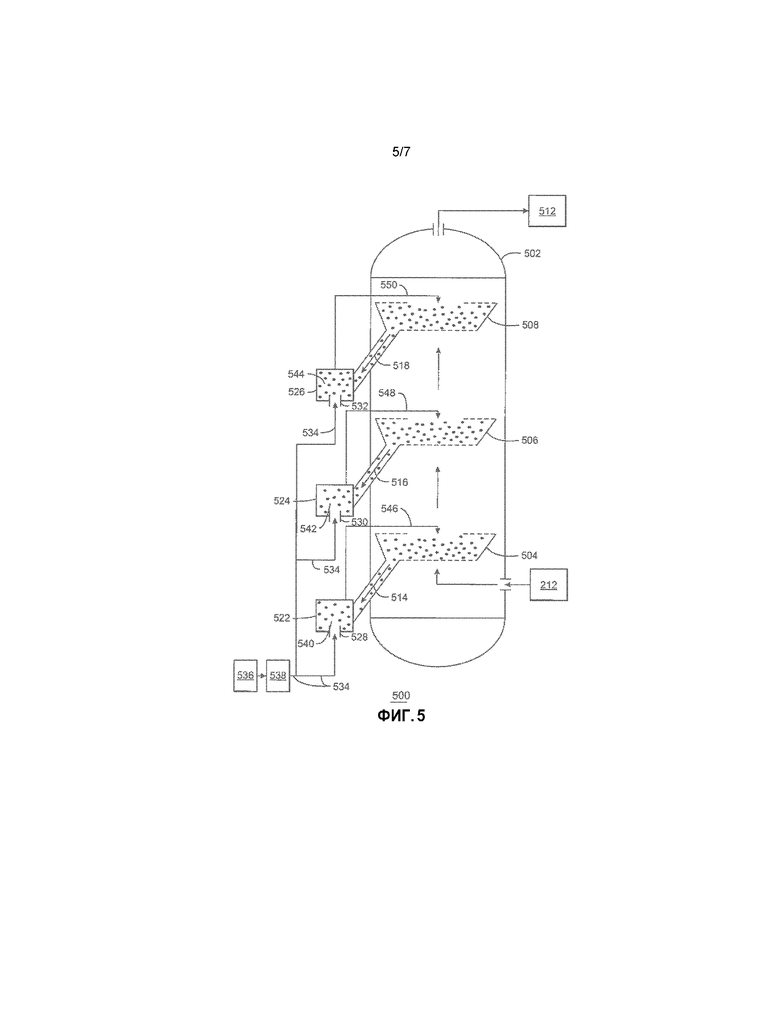

[0021] на фиг.5 представлена иллюстрация системы для адсорбции загрязнителей и регенерации частиц адсорбента;

[0022] на фиг.6 представлен способ адсорбции загрязнителей из газового потока; и

[0023] на фиг.7 представлен способ смешивания различных типов адсорбента с образованием смеси адсорбентов.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] В следующем ниже разделе подробного описания приводятся конкретные варианты осуществления способов по настоящему изобретению. Однако, в той степени, в которой нижеследующее описание является специфичным для конкретного варианта осуществления или конкретного применения способов по настоящему изобретению, оно предназначено только для иллюстративных целей и просто предлагает описание иллюстративных вариантов осуществления. Соответственно, способы не ограничиваются описанными ниже конкретными вариантами осуществления, а скорее включают все альтернативы, модификации и эквиваленты, попадающие в пределы истинной сущности и объема прилагаемой формулы изобретения.

[0025] Прежде всего, для облегчения понимания изложены некоторые термины, используемые в данной заявке и их значения, используемые в данном контексте. Если объем термина, используемого в настоящем документе, не определен ниже, ему следует давать наиболее широкое определение, даваемое специалистами в данной области техники, и отраженное по меньшей мере в одной вышедшей публикации или выданном патенте. Кроме того, способы по настоящему изобретению не ограничены использованием приведенных ниже терминов, поскольку все эквиваленты, синонимы, новые разработки и условия или способы, которые служат той же самой или аналогичной цели, считаются входящими в объем настоящей формулы изобретения.

[0026] Термин «примерно» означает плюс или минус 10% от указанного числового значения, если не указано иное.

[0027] Термин «адсорбция» означает процесс, в котором газообразный или растворенный материал связывается с поверхностью твердого вещества, но не проникает вглубь данного твердого вещества.

[0028] Термин «адсорбционная колонна» или «емкость очистки» относится к устройству массопереноса, которое позволяет твердому адсорбенту (адсорбентам) селективно адсорбировать загрязнитель из текучей среды, содержащей один или более других загрязнителей.

[0029] Термин «адсорбент» относится к любому материалу или комбинации материалов, способным адсорбировать компонент. Адсорбент обычно имеет пористый характер с относительно высокой площадью поверхности, которая может адсорбировать вещества, например, загрязнители, на собственной поверхности с помощью межмолекулярных сил.

[0030] Термин «загрязнитель» относится к материалу, например, соединению, элементу, молекуле или сочетанию молекул, и включающему частицы вещества, которые присутствуют во входящем газе и которые не являются желаемыми в конечном очищенном газе. Загрязнители могут быть твердыми, жидкими или газообразными.

[0031] Термин «десорбция» или «десорбировать» относится к удалению адсорбированной молекулы из адсорбента с помощью придания достаточного количества энергии адсорбированной молекуле для ее выхода за межфазную границу адсорбента, например, поверхность, поры и т.д., в которых она удерживается.

[0032] Термин «поток сырья» или «газовый поток» относится к композиции перед любой обработкой, такой как очистка, обезвоживание или промывка, а также к любой композиции, которая была частично, в основном или полностью отфильтрована для снижения содержания, удаления или и того и другого одного или более соединений или веществ.

[0033] Термин «псевдоожижениe» относится к процессу, в котором поток текучей среды просачивающийся сквозь гранулированный материал, заставляет материал вести себя как жидкость. Этот процесс происходит, когда текучая среда (например, жидкость или газ) проходит вверх и через гранулированный материал.

[0034] Термин «псевдоожиженный слой» относится к системе твердых частиц плотной фазы, имеющей текучую среду, перемещающуюся вверх через частицы со скоростью выше минимальной скорости текучей среды, необходимой для поддержания полной взвешенности твердых частиц.

[0035] Термин «подвижный слой» относится к слою твердых частиц, которые совместно проскальзывают через емкость. Перемещение внутри движущегося слоя твердых частиц может быть результатом действия силы тяжести или механических сил. Как только относительные положения частиц установились после поступления частиц в емкость, эти положения могут оставаться практически одинаковыми по всей емкости. В направлении к концу емкости скользящий слой частиц может нарушаться, заставляя частицы перетекать друг через друга при выходе из емкости.

[0036] Термин «плотность частицы» относится к плотности твердых частиц или порошка. Плотность частицы измеряют как массу определенного объема твердого вещества или порошка в специфической среде, например, воздухе.

[0037] Используемый здесь термин «размер частицы» включает в себя гидродинамический или аэродинамический размер частицы. Размер частиц равен диаметру сферы, имеющей такой же коэффициент сопротивления, что и данная частица.

[0038] Термин «по существу» и другие слова, характеризующие степень, относятся к относительным модификаторам, предназначенным для указания на допустимое отклонение модифицируемых таким образом характеристик. Он не предполагает ограничения абсолютного значения или характеристики, которую он модифицирует, но скорее предполагает большую степень физической или функциональной характеристики, чем противоположное этому, и предпочтительно, приближение или аппроксимацию такой физической или функциональной характеристики.

Обзор

[0039] Перед тем, как природный газ может обрабатываться дальше для коммерческого использования, многие типы загрязнителей могут быть удалены до низких уровней, включая H2S, меркаптаны, CO2, тяжелые углеводороды (HHC), H2O и ртуть. В некоторых случаях твердые адсорбенты могут использоваться для снижения концентрации таких загрязнителей до приемлемых уровней. Снижение времени, в течение которого насыщенные или ненасыщенные твердые адсорбенты остаются не задействованными, может повысить эффективность процесса адсорбции. Соответственно, в описанных здесь вариантах осуществления подвижный слой адсорбентов может использоваться для существенного удаления ряда загрязнителей, с последующей регенерацией адсорбентов в непрерывном режиме после адсорбции загрязнителей. Подвижный слой адсорбентов может включать смесь разных типов адсорбентов для адсорбции различных типов загрязнителей. После адсорбции адсорбенты могут быть направлены в регенератор, в котором адсорбенты находятся в псевдоожиженном состоянии во время регенерации. Для сохранения адсорбентов в однородной смеси во время регенерации частицы разных адсорбентов могут иметь сходный размер и плотность частицы. Непрерывное или возможное периодическое удаление и регенерация смешанных адсорбентов могут обеспечить эффективное повторное использование адсорбента и эффективное удаление загрязнителя.

[0040] На фиг.1 представлена иллюстрация месторождения 100 природного газа. Месторождение 100 природного газа может иметь несколько устьев 102 скважин, соединенных со скважинами 104 для добычи углеводородов из пласта (не показано). Как показано в данном примере, устья 102 скважин могут быть расположены на дне 106 океана. Каждая из скважин 104 может включать одиночные стволы скважин или множественные, разветвленные стволы скважин. Каждое из устьев 102 скважин может быть соединено с центральным трубопроводом 108 сборными трубопроводами 110. Центральный трубопровод 108 может проходить через месторождение 100, соединяясь с дополнительными устьями 102 скважин, как показано ссылочной позицией 112. Гибкий трубопровод 114 может соединять центральный трубопровод 108 с платформой 116 сбора на поверхности 118 океана. Платформа 116 сбора может быть, например, плавучей станцией обработки, такой как плавучая платформа хранения и отгрузки (или FSOP), которая закреплена на дне 106 океана с помощью нескольких тросов 120, или может быть береговой установкой.

[0041] Для добычи природного газа платформа 116 сбора может иметь оборудование для обработки, мониторинга и хранения добытых углеводородов и тому подобное, включая секцию очистки газа, например, адсорбционную колонну 122 с подвижным слоем и регенератор 124 с псевдоожиженным слоем. Сборный резервуар 116 может направлять обработанный природный газ на береговые установки по трубопроводу (не показано).

[0042] Перед обработкой углеводородов на платформе 116 сбора, концентрацию компонентов в добываемой текучей среде, поступающей по гибкому трубопроводу 114 из центрального трубопровода 108, можно контролировать, например, с помощью газоанализатора 126, находящегося в сборном резервуаре 116 или в любом числе других мест на месторождении 100 природного газа. Газоанализатор 126 может определять концентрацию компонентов природного газа, включая, например, H2S, CO2, тяжелые углеводороды (HHC), H2O, меркаптаны, ртуть, водород, азот и другие типы примесей. В некоторых вариантах осуществления газоанализатор 126 может включать в себя газовый хроматограф с пламенно-фотометрическим детектором (FPD GC), масс-спектрометр, детектор рентгеновской флуоресценции (XRF) или инфракрасный спектрометр с преобразованием Фурье (FTIR).

[0043] Адсорбционная колонна 122 с подвижным слоем может включать в себя твердые адсорбенты для удаления компонентов природного газа в процессе адсорбции. После процесса адсорбции, но перед тем, как твердые адсорбенты достигают верхнего впускного отверстия адсорбционной колонны 122 с подвижным слоем и выходят из колонны 122 с очищенным газовым потоком, насыщенные адсорбенты могут быть направлены в регенератор 124 с псевдоожиженным слоем для десорбции и удаления загрязнителей. Удаление насыщенных адсорбентов из адсорбционной колонны 122 и поступление в регенератор 124 с псевдоожиженным слоем, а также обратная подача регенерированных адсорбентов в адсорбционную колонну 122 могут осуществляться в непрерывном режиме. Оборудование и расположение оборудования не ограничиваются показанными на фиг.1, поскольку любое число конфигураций и других типов оборудования могут использоваться в вариантах осуществления.

[0044] На фиг.2 представлена блок-схема системы 200, включающей подвижный слой 202 смешанных адсорбентов и псевдоожиженный слой 204 смешанных адсорбентов. Для защиты технологического оборудования сырьевой газ 206, который может быть неочищенным, может отфильтровываться перед его дальнейшей обработкой. Как показано на фиг.2, сырьевой газ 206 может поступать в фильтр-коагулятор 208 для предварительной очистки газа перед его подачей в емкость очистки, например, адсорбционную колонну 210. Процесс фильтрации может включать в себя удаление любых захваченных жидких или твердых частиц, которые могут присутствовать в сырьевом газе 206, с образованием отфильтрованного сырьевого газа 212. В некоторых вариантах осуществления сырьевой газ 206 и отфильтрованный сырьевой газ 212 можно контролировать с помощью анализаторов 214 и 216 перед или после фильтрации для определения начальной концентрации загрязнителей, которые поступают в адсорбционную колонну 210.

[0045] Отфильтрованный сырьевой газ 212 может содержать загрязнители, которые трудно удалить во время фильтрации. Таким образом, отфильтрованный сырьевой газ 212 может поступать в адсорбционную колонну 210 для дополнительного удаления загрязнителей. Во время процесса адсорбции неочищенный сырьевой газ может проходить через твердые адсорбенты, при этом молекулы загрязнителя могут соединяться с активными центрами, например, на поверхности адсорбентов или в порах адсорбентов, и оставаться соединенными с поверхностью адсорбента до удаления десорбцией, например, во время процесса регенерации.

[0046] В некоторых вариантах осуществления смесь различных твердых адсорбентов добавляют в адсорбционную колонну 210 для образования подвижного слоя 202 смешанных адсорбентов для адсорбции различных загрязнителей в отфильтрованном сырьевом газе 212. Кроме того, смешанные адсорбенты могут подвергаться регенерации и, соответственно, могут включать частицы адсорбентов со сходными гидродинамическими характеристиками для сохранения устойчивости при псевдоожижении и нагревании в ходе регенерации. Использование различных типов адсорбентов в смеси будет описано более подробно со ссылкой на фиг.3.

[0047] Как показано на фиг.2, отфильтрованный сырьевой газ 212 может вводиться в нижнюю часть адсорбционной колонны 210, чтобы перемещаться вверх в адсорбционной колонне 210. Подвижный слой 202 смешанных адсорбентов может перемещаться вниз в противоточном направлении относительно отфильтрованного сырьевого газа 212. В результате, по мере того как отфильтрованный сырьевой газ 212 движется вверх, подвижный слой 202 смешанных адсорбентов может адсорбировать различные загрязнители из отфильтрованного сырьевого газа 212 по мере своего движения вниз. Таким образом, отфильтрованный сырьевой газ 212 может очищаться от загрязнителей по мере своего перемещения вверх с образованием очищенного газового потока 218, поскольку загрязнители могут быть адсорбированы из отфильтрованного сырьевого газа 212 на поверхности твердых адсорбентов и в их порах. После удаления загрязнителей очищенный газовый поток 218 может выходить из адсорбционной колонны 210 для дальнейшей обработки в процессе сжижения, направляться в трубопровод для продажи или храниться для коммерческого применения.

[0048] В процессе адсорбции адсорбенты в подвижном слое 202 смешанных адсорбентов могут терять свою способность адсорбировать загрязнители по мере заполнения активных центров. Соответственно, смесь 220 отработанных адсорбентов может отводиться в непрерывном режиме из нижней части адсорбционной колонны 210 для подачи в регенератор 222 с псевдоожиженным слоем 222 на регенерацию. Это может ограничивать время, за которое смесь 220 отработанных адсорбентов по существу насыщается загрязнителями. В результате, загрязнение очищенного газового потока 218 может быть уменьшено или частично устранено, поскольку процесс регенерации обеспечивает непрерывное поступление реактивированных адсорбентов в адсорбционную колонну 210.

[0049] Псевдоожижение смеси 220 отработанных адсорбентов может осуществляться с помощью введения регенерирующего газа 224 в нижнее впускное отверстие регенератора 222 с псевдоожиженным слоем. В некоторых вариантах осуществления регенерирующий газ 224 сначала может быть нагрет с помощью нагревателя 226, такого как ребойлер, теплообменник или печь, с образованием горячего сжатого газа 228. Температура горячего сжатого газа 228 может находиться в диапазоне от примерно 300°F (примерно 150°C) до примерно 650°F (примерно 345°C). Кроме того, давление горячего сжатого газа 228 может находиться в диапазоне от примерно 4 фунт/кв. дюйм (примерно 29 кПа) до примерно 7 фунт/кв. дюйм (примерно 50 кПа). Регенерирующий газ 224 может, например, быть частью отфильтрованного сырьевого газа 212, или очищенного газового потока 218, или другими типами чистого газа, чтобы не ставить под угрозу чистоту продукта.

[0050] Для обеспечения достаточного количества горячего сжатого газа 228 для осуществления псевдоожижения скорость потока газа 228 может быть установлена на уровне от примерно 4 см/с до 50 см/с, чтобы обеспечить достаточный перепад давления в псевдоожиженном слое. Частицы в смеси 220 отработанных адсорбентов могут начинать всплывать и сталкиваться при хаотическом движении в емкости очистки, когда достигнута критическая скорость горячего сжатого газа 228, называемая здесь минимальной скоростью псевдоожижения (Umf) горячего сжатого газа 228. Процесс псевдоожижения увеличивает тепло- и массоперенос между смесью 220 отработанных адсорбентов и горячим сжатым газом 228 по сравнению со статическим процессом регенерации. Как следствие, время регенерации может быть сокращено по сравнению с регенерацией в адсорбционной колонне с неподвижным слоем. Это может уменьшить общую потребность в тепле для системы 200 и снизить нагрузку на адсорбенты. По мере того, как частицы смеси 220 отработанных адсорбентов подвергаются воздействию потока горячего сжатого газа 228, загрязнители могут десорбироваться из твердых адсорбентов с образованием смеси 230 чистых адсорбентов.

[0051] Смесь 230 чистых адсорбентов может быть охлаждена с помощью пропускания через холодильник 232 с образованием смеси 234 охлажденных адсорбентов перед введением в адсорбционную колонну 210. В некоторых вариантах осуществления смесь 230 чистых адсорбентов может быть охлаждена до температуры в диапазоне от примерно 64°F (примерно 18°C) до примерно 80°F (27°C). Вытесненные загрязнители вместе с горячим сжатым газом 228 могут выходить из регенератора 222 с псевдоожиженным слоем в виде потока 236 отходов. Поток 236 отходов может входить в емкость 238 десорбции, например, конденсатор, где загрязнители 240, такие как HHC и вода, могут отделяться и удаляться из потока 236 отходов с образованием чистого регенерирующего газа 242. Чистый регенерирующий газ 242 может быть рециркулирован в регенератор 222 с псевдоожиженным слоем через компрессор или нагнетатель (не показан) для использования в дополнительных циклах десорбции. Оборудование и расположение оборудования не ограничиваются показанными на фиг.2, поскольку любое число конфигураций и других типов оборудования могут использоваться в вариантах осуществления.

[0052] На фиг.3 представлена подробная иллюстрация 300 подвижного слоя 202 смешанных адсорбентов. Одинаковые ссылочные номера аналогичны описанным применительно к фиг.2. Первоначальный выбор типа адсорбентов, используемых в адсорбционной колонне 210, может определяться параметрами сырья, такими как состав, давление и температура сырьевого газа, типы и природа загрязнителей в сырьевом газе, а также техническими требованиями к желаемому конечному продукту. Например, процесс очистки газа может включать удаление загрязнителей, включающих, среди прочих, H2S, CO2, HHC, H2O, меркаптаны и ртуть. Эти загрязнители могут концентрироваться до неприемлемо высоких уровней во время обработки газа. Кроме того, адсорбенты могут быть выбраны, исходя из конкретных типов адсорбентов, которые могут быть смешаны с сохранением однородной смеси во время и после псевдоожижения.

[0053] Молекулярное сито может быть одним из адсорбентов в адсорбционной колонне 210, которая может использоваться для удаления загрязнителей. Молекулярное сито представляет собой микропористый кристаллический твердый материал, содержащий заряженные активные центры, которые могут активно адсорбировать загрязнители. Молекулярное сито обычно демонстрирует однородный размер пор, который можно регулировать для высокой селективности в отношении определенных загрязнителей. Стандартные размеры пор молекулярного сита могут быть представлены в ангстремах (Å) и включают 3Å, 4Å, 5Å и 10Å (13X) типы. Например, цеолиты, включающие кристаллические алюмосиликаты металлов, которые представляют особый класс молекулярных сит, могут иметь диапазон размера пор от примерно 3Å до примерно 4Å. В некоторых вариантах осуществления для удаления таких загрязнителей, как пары H2O, H2S и CO2, может использоваться молекулярное сито типа 4Å.

[0054] В дополнение к традиционным молекулярным ситам адсорбенты могут также включать модифицированные молекулярные сита, такие как молекулярное сито с металлоорганической каркасной структурой (MOF) или молекулярное сито, обработанное амином. Эти типы адсорбентов могут использоваться для адсорбции H2S из отфильтрованного сырьевого газа 212. В разных вариантах осуществления MOF молекулярное сито или декадодекасил 3R (DDR) цеолитное молекулярное сито могут использоваться для адсорбции повышенных концентраций СО2.

[0055] Другие модифицированные молекулярные сита находятся в пределах объема настоящего изобретения и могут при необходимости выбираться и/или применяться. Например, меркаптаны могут быть слишком большими, чтобы пройти через поры 3Å, 4Å или 5Å молекулярного сита. Соответственно, молекулярное сито с более крупными порами, такое как молекулярное сито 13Х, может применяться в качестве адсорбента для удовлетворения максимально допустимым характеристикам.

[0056] Активированный оксид алюминия может быть еще одним адсорбентом, используемым в адсорбционной колонне 210, и может обеспечивать низкий перепад давления для сведения к минимуму образования каналов. Активированный оксид алюминия имеет неоднородный размер пор и значительную площадь поверхности и состоит из оксида алюминия. Соответственно, он может использоваться для адсорбции паров H2O и HHC. Кроме того, если в неочищенном газе обнаружены повышенные концентрации СО2, активированный оксид алюминия может использоваться для адсорбции этого загрязнителя. Поры в активированном оксиде алюминия могут находиться в диапазоне от примерно 2,0 нанометров (нм) до примерно 10,0 нм. Силикагель может использоваться для удаления водяного пара или тяжелых углеводородов. Пропитанное серебром молекулярное сито может использоваться для удаления ртути из газового потока. Соответственно, в зависимости от типов загрязнителей отфильтрованного сырьевого газа 212, наряду с другими параметрами сырья, различные типы адсорбентов могут смешиваться с образованием смеси адсорбентов для адсорбции различных типов загрязнителей.

[0057] Подвижный слой 202 смешанных адсорбентов дает возможность непрерывного отведения отработанного адсорбента и непрерывной подачи чистого адсорбента. В частности, подвижный слой 202 смешанных адсорбентов может охватывать значительную часть длины адсорбционной колонны 210, благодаря чему активная адсорбция может происходить вдоль большей части длины зоны массопереноса (MTZ). MTZ представляет собой область, где происходит активная адсорбция, и на протяжении которой подвижный слой 202 смешанных адсорбентов превращается из ненасыщенного в насыщенный. В пределах MTZ степень насыщения адсорбентов загрязнителем может варьировать от примерно 100% до примерно 0% в традиционной адсорбционной колонне с неподвижным слоем. Для сравнения, в адсорбционной колонне 210, показанной на фиг.3, процентное содержание смешанных адсорбентов подвижного слоя 202, которые соответствуют или 100% насыщению или 0% насыщению, может быть значительно снижено. Соответственно, процентное содержание недоступных или недостаточно использованных адсорбентов может быть снижено, и адсорбция нежелательных загрязнителей может происходить с более высокой скоростью. В некоторых вариантах осуществления подвижный слой 202 смешанных адсорбентов может перемещаться вниз, как показано стрелкой 302, в адсорбционной колонне 210 при скорости потока от примерно 0,4 см/с до примерно 4 см/с. Одновременно с этим, отфильтрованный сырьевой газ 212, показанный с помощью стрелки 304, может перемещаться вверх со скоростью потока от примерно 2 см/с до примерно 9 см/с. Таким образом, скорость потока подвижного слоя 202 смешанных адсорбентов и скорость потока отфильтрованного сырьевого газа 212 могут быть по существу сбалансированы, благодаря чему твердые адсорбенты не подвергаются псевдоожижению в слое адсорбента. После процесса адсорбции очищенный газовый поток 218 может выходить из адсорбционной колонны 210 с относительной чистотой примерно 99,9% и выше. Относительная чистота обычно указывается в единицах остающихся примесей, например, 4 ч/млн H2S, 50 ч/млн СО2, или, например, 0,1 фунт Н2О/млн. куб. фут. (0,01 г Н2О/м3).

[0058] Каждый из разных типов адсорбентов в пределах подвижного слоя 202 смешанных адсорбентов может иметь профиль MTZ. Например, профиль 306 концентрации является примером MTZ одного конкретного типа адсорбента в пределах подвижного слоя 202 смешанных адсорбентов. В частности, профиль концентрации 306 соответствует адсорбенту, используемому для удаления H2O. Как показано, профиль 306 может достигать плато при контакте с насыщенным газом, входящим в нижнюю часть адсорбционной колонны 210, например, в противоточном режиме. Поскольку регенерированный адсорбент, т.е. смесь 234 охлажденных адсорбентов входит в верхнюю часть адсорбционной колонны 210, концентрация адсорбированной воды оказывается минимальной в этой области. По мере того, как смесь 234 охлажденных адсорбентов перемещается вниз слоя, она поглощает большее количество воды из газа до тех пор, пока не достигнет уровня максимального насыщения H2O, что приводит к образованию сигмоидальной кривой профиля концентрации. Кроме того, в ходе адсорбции могут проявляться и другие профили MTZ, исходя из типов адсорбентов и загрязнителей. В некоторых случаях можно регулировать относительное содержание регенерированных адсорбентов до их повторного введения в емкость очистки. Интерактивный контроль уровней загрязнителей в очищенном потоке 218 может использоваться, например, для определения необходимости добавления дополнительных количеств определенного адсорбента. После адсорбции смесь 220 отработанных адсорбентов может быть регенерирована в регенераторе (не показан), который будет описан более подробно со ссылкой на фиг.4.

[0059] На фиг.4 представлена подробная иллюстрация 400 регенератора 222 с псевдоожиженным слоем. Одинаковые ссылочные номера аналогичны описанным применительно к фиг.2. Смесь 220 отработанных адсорбентов может поступать в регенератор 222 с псевдоожиженным слоем для термической регенерации восходящим противоточным потоком горячего сжатого газа 228, показанного стрелкой 402. В частности, частицы в псевдоожиженном слое 204 смешанных адсорбентов могут двигаться хаотическим образом, как показано стрелкой 404, благодаря чему они перемещаются и проскальзывают друг мимо друга. В некоторых вариантах осуществления горячий сжатый газ 228 может иметь скорость течения от примерно 8 см/с до примерно 50 см/с. Тепло от горячего сжатого газа 228 может десорбировать загрязнители, которые связаны с поверхностью и находятся внутри пор частиц адсорбента. В некоторых вариантах осуществления количество образующейся смеси 230 чистых адсорбентов можно корректировать перед повторным введением в емкость 210 очистки, по мере необходимости.

[0060] Во время псевдоожижения частицы адсорбента могут иметь различные размеры и плотность. Соответственно, частицы, которые являются менее плотными и имеют меньший диаметр, могут подниматься и собираться над более плотными частицами большего диаметра. В результате, частицы могут преднамеренно разделяться во время псевдоожижения. Однако может быть нужно, чтобы псевдоожиженный слой 204 смешанных адсорбентов сохранял свой смешанный характер во время псевдоожижения и после него. Например, после регенерации может быть необходимо, чтобы подвижный слой реактивированных адсорбентов имел смешанный состав, чтобы адекватно адсорбировать различные загрязнители при своем движении вниз в адсорбционной колонне 210. Однако, если смешанный состав частиц утрачивается во время псевдоожижения, может получиться, что удаление загрязнителей будет осуществляться не полностью. С целью уменьшения разделения частиц адсорбента и, тем самым, неустойчивой адсорбции, различные адсорбенты могут смешиваться, исходя из соответствующих параметров. Соответствующие параметры могут включать использование адсорбентов со сходным размером и плотностью частиц. Иными словами, размер частиц различных адсорбентов может быть скорректирован, чтобы в основном соответствовать характеристикам псевдоожижения. Таким образом, благодаря сходному размеру и плотности частиц адсорбентов различных типов в регенераторе 222 с псевдоожиженным слоем, смесь 220 отработанных адсорбентов может сохранять свой смешанный характер в процессе псевдоожижения.

[0061] В некоторых вариантах осуществления использование классификации Гелдарта применительно к известным гидродинамическим параметрам, включая минимальную скорость псевдоожижения (Umf) и минимальную скорость барботирования (Umb), может обеспечить понимание, необходимое для формирования смеси твердых адсорбентов, которая может сохранять свой смешанный характер во время псевдоожижения. Например, использование классификации Гелдарта, наряду со знанием гидродинамических свойств конкретных частиц, может помочь при выборе и смешивании различных типов частиц адсорбентов с соответствующими размерами и плотностью частиц. В результате, может быть образована смесь адсорбентов, которая сохраняет свой смешанный характер во время и после псевдоожижения.

[0062] Классификация Гелдарта представляет собой эмпирическую классификацию гранулированных материалов на основе их свойств псевдоожижения, включая размер и плотность частицы, для получения прогноза поведения при псевдоожижении в определенных условиях. Ниже приводится таблица, которая описывает группы классификации Гелдарта.

Таблица I: Группы классификации Гелдарта

[0063] Частицы группы А имеют небольшой средний размер и низкую плотность частицы, благодаря чему твердые частицы могут быть псевдоожижены при относительно низких скоростях газа и при регулируемом барботировании. В некоторых случаях частицы группы А могут не способствовать максимальному размеру пузырьков свыше 10 см. В результате, псевдоожижение в псевдоожиженном слое может быть беспрепятственным и однородным, поскольку проявляется меньшая циркуляция твердого вещества по сравнению с более крупными частицами.

[0064] В отличие от группы А, для частиц группы В может наблюдаться образование пузырьков в начале псевдоожижения. Поскольку частицы группы B обычно не связаны с максимальным стабильным размером пузырьков, такие частицы могут становится псевдоожиженными с относительной легкостью и могут быть использованы в широком диапазоне работы установок псевдоожижения. Например, большинство газожидкостных реакций происходит в группе В благодаря ее диапазону размеров и плотностей частиц.

[0065] Частицы группы С представляют собой плотные тонкодисперсные порошки и, в связи с этим, могут с трудом подвергаться псевдоожижению из-за больших сил взаимодействия между частицами. Частицы группы С считаются когезивными и обычно демонстрируют образование каналов во время псевдоожижения. Соответственно, частицы группы С могут быть псевдоожижены с помощью перегородок, механической вибрации или и того и другого. В некоторых случаях более крупные частицы (например, группы В) могут быть добавлены, чтобы способствовать более легкому псевдоожижению.

[0066] Частицы группы D имеют наибольший размер и плотность частицы из групп Гелдарта. В результате, потребность в газе для псевдоожижения может быть большой, в связи с этим, псевдоожижение может быть трудно инициировать. В отличие от частиц группы B, при повышении скорости в псевдоожиженном слое может образоваться струя, и твердые адсорбенты могут быть выброшены со струей в виде фонтана. Более того, если распределение газа является неравномерным, - можно ожидать фонтанирования и значительного образования каналов.

[0067] Специалистам в данной области техники будет понятно, что приведенные выше описания не являются исчерпывающими, и в альтернативных вариантах осуществления могут быть выбраны различные размеры (как, например, группа D) на основе не описанных выше факторов, например, стоимости, доступности, простоты фильтрации, взаимодействий материалов и т.д. Все такие альтернативные варианты осуществления и выбор материалов считаются входящими в объем данного изобретения.

[0068] В дополнение к выбору адсорбентов на основе определенного размера и плотности применительно к группам Гелдарта, гидродинамические параметры псевдоожиженного слоя, включая (Umf) и (Umb), могут быть полезны при определении соответствующей смеси твердых адсорбентов. Параметр (Umf) может быть определен как скорость, при которой все твердые частицы в псевдоожиженном слое начинают всплывать под действием газового потока, т.е. начало псевдоожижения. По мере увеличения скорости потока газа (Umf) может обозначать точку образования пузырьков газа, в которой может происходить более интенсивное перемешивание газа и твердых частиц в псевдоожиженном слое. Организованная циркуляция и хаотическое движение твердых частиц, вызванное пузырьками, может привести к эффективному смешиванию частиц, однородности температур и благоприятному массо- и теплопереносу, наряду с другими благоприятными условиями. Таким образом, на осевое и радиальное движение частиц могут влиять не только размер и плотность частиц, но также и скорость газа для эффективной циркуляции твердого вещества.

[0069] Кроме того, при выборе различных твердых адсорбентов для использования в смеси механическая прочность конкретного адсорбента может определять несколько практических факторов, которые следует учитывать. Например, во время псевдоожижения более слабые и более хрупкие частицы адсорбента могут легко разбиваться на тонкодисперсные частицы из-за столкновений с другими частицами. В результате, некоторые адсорбенты, например силикагели, не могут использоваться при определенных гидродинамических параметрах. Оборудование и расположение оборудования не ограничиваются показанными на фиг.4, поскольку любое число конфигураций и других типов оборудования могут использоваться в вариантах осуществления.

[0070] На фиг.5 представлена иллюстрация системы 500 для адсорбции загрязнителей и регенерации частиц адсорбента. Одинаковые ссылочные номера аналогичны описанным применительно к фиг.2. В некоторых вариантах осуществления, емкость 502 очистки может включать в себя V-образные лотки 504, 506, 508 с донными сетчатыми фильтрами, которые могут быть расположены друг над другом, и каждый из которых может содержать разные типы адсорбентов или смесей адсорбентов. Отфильтрованный сырьевой газ 212, который может содержать загрязнители, может проходить вверх через сетчатые фильтры в V-образных лотках 504, 506, 508. При контакте с адсорбентами в каждом из V-образных лотков 504, 506, 508 молекулы загрязнителя могут быть удалены из отфильтрованного сырьевого газа 212 адсорбентами. После удаления загрязнителей очищенный газ 512 может выходить из емкости 502 очистки на дальнейшую обработку. Как и в традиционных адсорбционных системах, наиболее сильно удерживаемый загрязнитель в неочищенном газе может быть первым загрязнителем, который должен быть адсорбирован. Например, Н2О часто может быть наиболее сильно адсорбируемым загрязнителем. Соответственно, один из первых адсорбентов для контактирования может быть выбран на основе его способности улавливать значительное количество H2O.

[0071] Например, первый V-образный лоток 504 может включать определенную смесь адсорбентов для существенного улавливания H2O среди других типов загрязнителей в отфильтрованном сырьевом газе 212. По мере того, как отфильтрованный сырьевой газ 212 перемещается вверх в емкости 502 очистки, каждый из V-образных лотков 506 и 508 может включать в себя уникальную смесь адсорбентов для улавливания загрязнителей, которые могут иметь большее или меньшее сродство с частицами конкретного адсорбента.

[0072] После некоторого периода времени адсорбции смесь адсорбентов в каждом из V-образных лотков 504, 506, 508 может нуждаться в регенерации для удаления адсорбированных загрязнителей. Смесь 514, 516, 518 отработанных адсорбентов каждого V-образного лотка 504, 506, 508 может выходить из емкости 502 очистки и поступать в отдельные регенераторы 522, 524, 526 с псевдоожиженным слоем. В некоторых вариантах осуществления регенераторы 522, 524, 526 с псевдоожиженным слоем могут быть физически прикреплены к емкости 502 очистки или могут быть отдельными компонентами, примыкающими к емкости 502 очистки.

[0073] Каждый из регенераторов 522, 524, 526 может включать в себя нижнее впускное отверстие 528, 530, 532 для потока горячего сжатого газа 534, который может использоваться для регенерации каждой смеси 514, 516, 518 отработанных адсорбентов. Как показано на фиг.5, регенерирующий газ 536 может первоначально нагреваться с помощью регенеративного нагревателя 538 для получения горячего сжатого газа 534. Различные трубопроводы горячего сжатого газа 534 могут быть направлены в каждое нижнее впускное отверстие 528, 530, 532 для обеспечения адекватной величины скорости газа для псевдоожижения каждой смеси 514, 516, 518 отработанных адсорбентов с образованием псевдоожиженного слоя 540, 542, 544 смешанных адсорбентов. Тепло горячего сжатого газа 534 может уменьшать сродство адсорбентов к загрязнителям для высвобождения загрязнителей. Горячий сжатый газ 534 захватывает загрязнители и направляется в охладитель (не показан) для конденсации по меньшей мере части воды и других конденсируемых загрязнителей. Как описано применительно к фиг.2, поскольку псевдоожиженный слой 540, 542, 544 смешанных адсорбентов может включать в себя адсорбенты соответствующих размеров и плотностей частиц, каждая смесь адсорбентов может сохранять смешанный состав, благодаря чему не происходит разделения на основе свойств частиц (например, размера частицы, плотности частицы).

[0074] В конце стадии регенерации адсорбент охлаждается, и смесь 546, 548, 550 чистых адсорбентов может выходить из каждого регенератора 522, 524, 526 с псевдоожиженным слоем и возвращаться в соответствующий ей V-образный лоток 504, 506, 508. Оборудование и расположение оборудования не ограничиваются показанными на фиг.5, поскольку любое число конфигураций и других типов оборудования могут использоваться в вариантах осуществления.

[0075] На фиг.6 представлен способ 600 адсорбции загрязнителей из газового потока. На этапе 602 газовый поток может поступать в емкость очистки и проходить через подвижный слой адсорбентов, например, при движении адсорбентов в по меньшей мере частично противоточном направлении. На этапе 604 адсорбенты могут выходить из емкости очистки и поступать в регенератор с псевдоожиженным слоем для регенерации частиц адсорбента, например, при прямоточном потоке. На этапе 606 в ходе псевдоожижения адсорбентов адсорбированные загрязнители могут десорбироваться из адсорбентов в регенераторе с псевдоожиженным слоем. На этапе 608 адсорбенты могут охлаждаться перед возвращением в емкость очистки на этапе 610.

[0076] На фиг.7 представлен способ 700 смешивания различных типов адсорбента с образованием смеси адсорбентов. На этапе 702 множество адсорбентов может быть выбрано для адсорбции множества загрязнителей, при этом выбор адсорбентов основан на типах адсорбируемых загрязнителей. На этапе 704 множество адсорбентов может быть смешано с образованием смеси адсорбентов. На этапе 706 смесь адсорбентов может подаваться в емкость очистки с образованием подвижного слоя смешанных адсорбентов для адсорбции множества адсорбентов.

[0077] Хотя настоящие способы могут допускать различные модификации и альтернативные формы, описанные выше варианты осуществления были представлены только в качестве примера. Однако, опять же следует понимать, что способы не предполагают ограничения конкретными вариантами осуществления, раскрытыми в данном документе. Фактически способы по настоящему изобретению включают в себя все альтернативы, модификации и эквиваленты, попадающие в пределы истинной сущности и объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННЫЙ СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ, АМИНОВОЙ ОЧИСТКИ И ОСУШКИ | 2006 |

|

RU2408664C2 |

| УСТРОЙСТВО И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ КОРОТКОЦИКЛОВОЙ АДСОРБЦИИ | 2017 |

|

RU2716686C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ СУХОГО ГАЗА | 2019 |

|

RU2769830C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2744214C1 |

| Реактор с псевдоожиженным слоем, установка и способ получения легких олефинов | 2016 |

|

RU2649385C1 |

| УСОВЕРШЕНСТВОВАНИЯ В СПОСОБАХ КОРОТКОЦИКЛОВОЙ АДСОРБЦИИ | 2009 |

|

RU2460573C2 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2743135C1 |

| СПОСОБ УДАЛЕНИЯ СОЕДИНЕНИЙ АЗОТА ИЗ ЖИДКИХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2409543C2 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2743989C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2742576C1 |

Изобретение относится к способу и системе адсорбции загрязнителей из газового потока, в частности для получения товарного природного газа. Способ включает пропускание газового потока в емкость очистки через множество отдельных лотков, причем каждый из множества отдельных лотков содержит подвижный слой адсорбентов для адсорбции загрязнителей в газовом потоке, отведение адсорбентов через каждый из множества отдельных лотков из емкости очистки в псевдоожиженный слой регенератора, не пропуская их в другой из множества отдельных лотков, осуществление десорбции загрязнителей из адсорбентов в псевдоожиженном слое регенератора с образованием регенерированных адсорбентов, охлаждение регенерированных адсорбентов и возвращение охлажденных регенерированных адсорбентов в емкость очистки. Система содержит смесь частиц адсорбента, при этом смесь частиц адсорбента содержит различные типы адсорбента, емкость очистки, содержащую множество отдельных лотков, и регенератор. Изобретение обеспечивает эффективное удаление загрязнителей из газового потока, а также эффективную утилизацию и регенерацию частиц адсорбента. 2 н. и 21 з.п. ф-лы, 7 ил., 1 табл.

1. Способ адсорбции загрязнителей из газового потока, в котором:

пропускают газовый поток в емкость очистки через множество отдельных лотков, причем каждый из множества отдельных лотков содержит подвижный слой адсорбентов для адсорбции загрязнителей в газовом потоке;

отводят адсорбенты через каждый из множества отдельных лотков из емкости очистки в псевдоожиженный слой регенератора, не пропуская их в другой из множества отдельных лотков,

осуществляют десорбцию загрязнителей из адсорбентов в псевдоожиженном слое регенератора с образованием регенерированных адсорбентов;

охлаждают регенерированные адсорбенты; и

возвращают охлажденные регенерированные адсорбенты в емкость очистки.

2. Способ по п. 1, в котором адсорбенты содержат смесь различных типов адсорбента.

3. Способ по п. 1 или 2, в котором адсорбент движется в противотоке с газовым потоком в емкости очистки при скорости потока от примерно 0,4 см/с до примерно 4 см/с.

4. Способ по п. 1 или по любому из пп. 2, 3, в котором десорбция загрязнителей в газовом потоке включает подачу регенерирующего газа в регенератор со скоростью от примерно 8 см/с до примерно 50 см/с.

5. Способ по п. 1 или по любому из пп. 2-4, включающий корректировку размера частиц адсорбентов для существенного соответствия характеристикам псевдоожижения.

6. Способ по п. 1 или по любому из пп. 2-5, включающий корректировку количества регенерированных адсорбентов до их повторного введения в емкость очистки.

7. Способ по п. 1 или по любому из пп. 2-6, в котором регенерированные адсорбенты охлаждают с помощью охладителя перед повторным введением в емкость очистки.

8. Способ по п. 1 или по любому из пп. 2-7, в котором каждый лоток содержит смесь различных типов адсорбента.

9. Способ по п. 1 или по любому из пп. 2-8, включающий отведение адсорбентов из емкости очистки во множество регенераторов с псевдоожиженным слоем, где каждый регенератор с псевдоожиженным слоем связан с одним из множества отдельных лотков.

10. Способ по п. 1 или по любому из пп. 2-9, включающий возвращение множества потоков регенерированного адсорбента в емкость очистки.

11. Система для адсорбции загрязнителей из газового потока, содержащая:

смесь частиц адсорбента, при этом смесь частиц адсорбента содержит различные типы адсорбента для адсорбции загрязнителей в газовом потоке;

емкость очистки, содержащую множество отдельных лотков, причем каждый из множества отдельных лотков содержит подвижный слой смеси частиц адсорбента и выполнен с возможностью прохождения газового потока в противоточном направлении через смесь частиц адсорбента в каждом из множества отдельных лотков; и

регенератор, выполненный с возможностью приема смеси частиц адсорбента непосредственно с каждого из множества отдельных лотков, не пропуская частицы в другой из множества отдельных лотков;

и прохождения смеси частиц адсорбента через псевдоожиженный слой регенератора и возвращения регенерированной смеси частиц адсорбента в емкость очистки.

12. Система по п. 11, в которой регенератор имеет большую площадь поперечного сечения, находящуюся в верхней части регенератора, чтобы позволить смеси частиц адсорбента падать под действием силы тяжести в регенераторе.

13. Система по п. 11 или 12, в которой смесь частиц адсорбента по существу сохраняется в зоне массопередачи (MTZ) в емкости очистки.

14. Система по п. 11 или по любому из пп. 12, 13, содержащая: нагревательное устройство для нагревания регенерирующего газа перед введением в регенератор и охладитель для охлаждения регенерированной смеси частиц адсорбента перед повторным введением частиц в емкость очистки.

15. Система по п. 11 или по любому из пп. 12-14, в которой каждый лоток содержит смесь других типов адсорбента.

16. Система по п. 15, содержащая множество регенераторов с псевдоожиженным слоем, где каждый регенератор с псевдоожиженным слоем связан с одним из множества отдельных лотков и где каждый из множества регенераторов с псевдоожиженным слоем выполнен с возможностью возвращения регенерированной смеси адсорбента в емкость очистки.

17. Способ по п. 1, в котором:

выбирают множество адсорбентов для адсорбции множества загрязнителей, при этом выбор адсорбентов основан на типе загрязнителей;

смешивают множество адсорбентов; и

подают смесь адсорбентов через емкость очистки в виде смешанного подвижного слоя адсорбентов.

18. Способ по п. 2, в котором смесь адсорбентов различных видов содержит молекулярные сита, силикагель, активированный оксид алюминия, молекулярные сита с металлоорганической каркасной структурой, цеолитные молекулярные сита, обработанные амином молекулярные сита, пропитанные металлом адсорбенты или любое их сочетание.

19. Способ по п. 1, в котором адсорбенты удаляют загрязнители из газового потока, содержащего воду, сероводород, углекислый газ, меркаптаны или более тяжелые углеводороды или любое их сочетание.

20. Способ по п. 1, в котором производят корректировку по меньшей мере либо размера, либо плотности частицы множества адсорбентов для сохранения однородной смеси в слое смешанных адсорбентов во время псевдоожижения.

21. Способ по п. 1, в котором размер частицы адсорбентов варьирует в диапазоне от примерно 100 мкм до примерно 5000 мкм.

22. Способ по п. 17 или по любому из пп. 18-21, в котором плотность частицы адсорбентов варьирует в диапазоне от примерно 1,4 г/см3 до примерно 5,0 г/см3.

23. Система по п. 11, в которой каждый из множества отдельных лотков имеет V-образную форму.

| US 5904750 A, 18.05.1999 | |||

| US 4231764 A, 04.11.1980 | |||

| US 8500854 B1, 06.08.2013 | |||

| US 6027550 A, 22.02.2000 | |||

| DE 3303038 C1, 24.11.1983 | |||

| US 5271907 A, 21.12.1993. |

Авторы

Даты

2018-07-04—Публикация

2015-09-14—Подача