Область техники

Способ относится к технологическому процессу обработки плит, более конкретно к способу покраски плит.

Уровень техники

Наиболее близким техническим решением (прототип) является способ окрашивания неметаллических плит порошковой краской, описанный в патенте РФ 123044 под названием "Облицовочный элемент", опубл. 20.12.2012.

Известный способ реализуется при изготовлении плит, плохо проводящих электрический ток. Плита состоит из основы, слоя металла, первого слоя порошковой краски, второго слоя порошковой краски и третьего слоя порошковой краски.

Основа представляет собой плоский элемент, имеющий первую поверхность (далее также тыльная поверхность), вторую поверхность (далее также лицевая поверхность) и боковые поверхности (далее также торцевые поверхности). Первая поверхность и вторая поверхность расположены противоположно друг другу. Боковые поверхности основы расположены по периметру первой поверхности и второй поверхности и расположены между их соответствующими краями. Основа выполнена из любого твёрдого диэлектрического материала, т.е. материала, не проводящего или плохо проводящего электрический ток. Основа выполнена, например, из фиброцемента, асбоцемента, МДФ, ДСП, гипса, керамики, стекла, дерева, и других материалов.

На второй поверхности основы расположен слой металла. Слой металла образован путём плавления первичного металла и последующего бомбардирования основы частицами расплавленного первичного металла в газовой струе. Первоначально плавление материала – металла, происходит в электрической дуге.

Первый слой порошковой краски нанесён на слой металла. Первый слой порошковой краски нанесён электростатическим способом в электростатическом поле с дальнейшим оплавлением. Первый слой порошковой краски нанесён на слой металла в электростатическом поле. Второй слой порошковой краски расположен на первой поверхности основы. Второй слой порошковой краски нанесён совместно с первым слоем порошковой краски в электростатическом поле с дальнейшим оплавлением. Третий слой порошковой краски расположен на боковых поверхностях основы. Третий слой порошковой краски нанесён совместно с первым слоем порошковой краски в электростатическом поле с дальнейшим оплавлением.

В процессе нанесения порошковой краски источник краски (распылитель определённого типа) располагают напротив слоя металла. В силу того, что слой металла распределён по всей площади второй поверхности, кривизна силовых линий электростатического поля недостаточна для того, чтобы частицы краски равномерно и плотно распределялись на торцевых поверхностях.

Недостатком известного технического решения является недостаточная равномерность окрашивания торцов плиты и рёбер, примыкающих к тыльной поверхности.

Техническим результатом предлагаемого изобретения является повышение качества окрашивания плит за счёт более равномерного распределения краски на торцах плиты, а также отсутствие прилипания окрашиваемой плиты к используемой подставке.

Указанный технический результат достигается за счёт того, что в способе окрашивания неметаллических плит порошковой краской, при котором осуществляют подготовку окрашиваемой поверхности, плиту размещают на подставке с обеспечением нависания её краёв над подставкой, затем напротив лицевой поверхности плиты размещают источник порошковой краски, источник порошковой краски и подставку обеспечивают электрическими соединениями, соответствующими электростатическому способу нанесения краски и электростатическим способом распыляют порошковую краску в сторону лицевой поверхности, далее плиту подвергают воздействию высоких температур и затем охлаждают.

Краткое описание чертежей

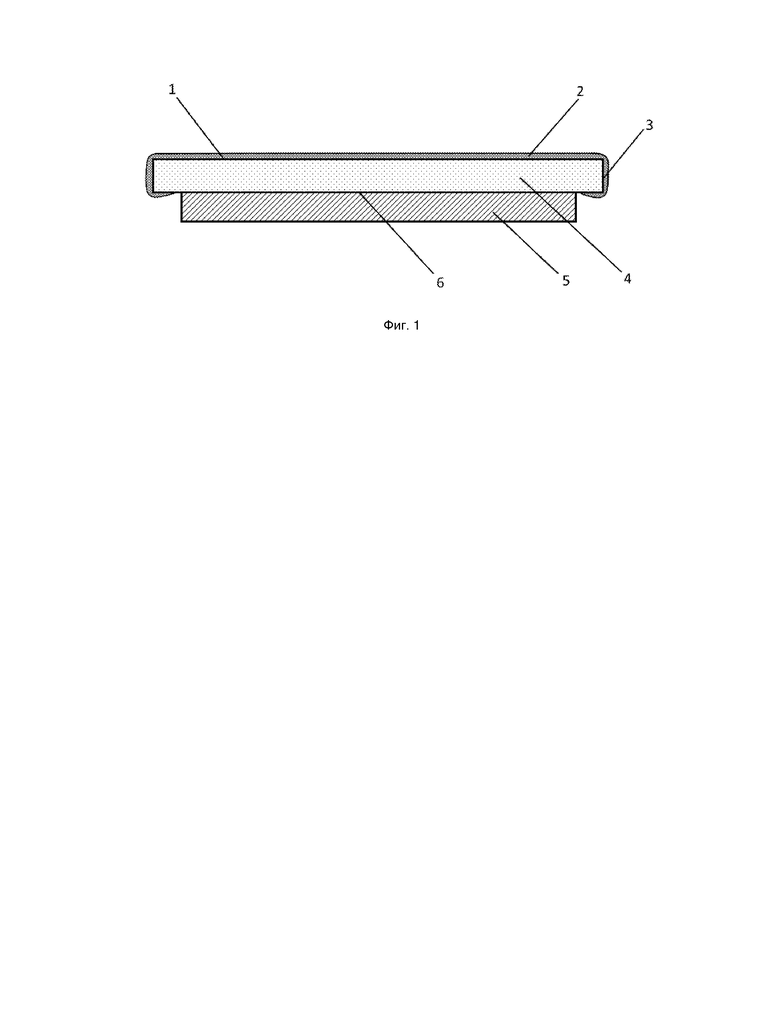

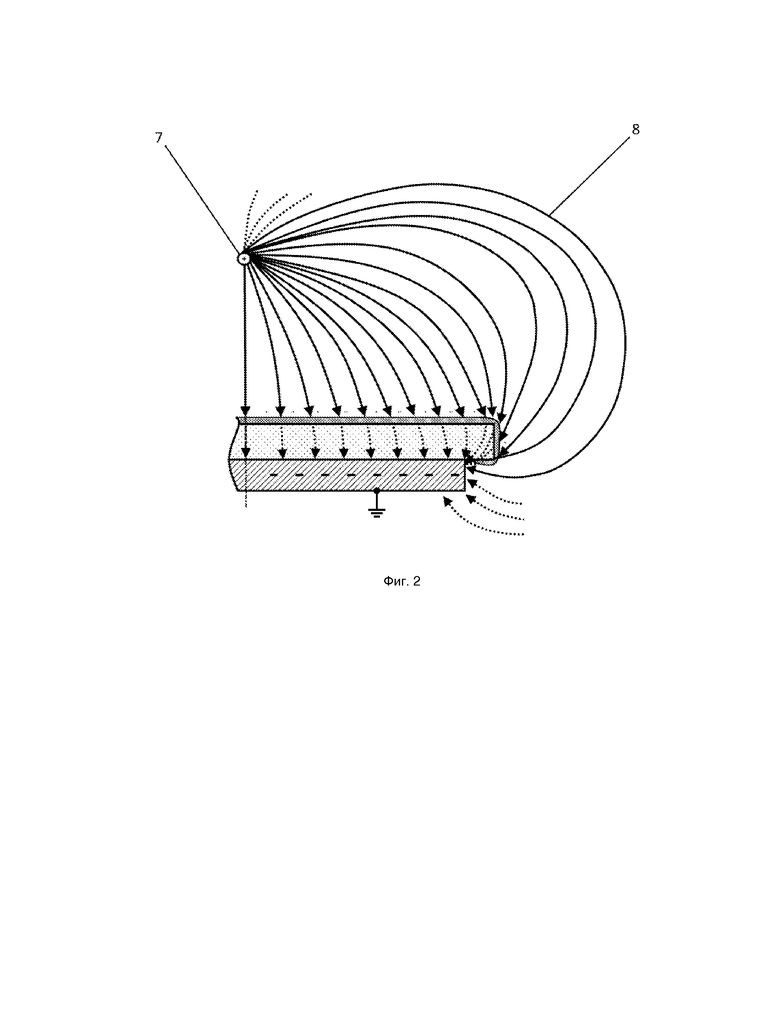

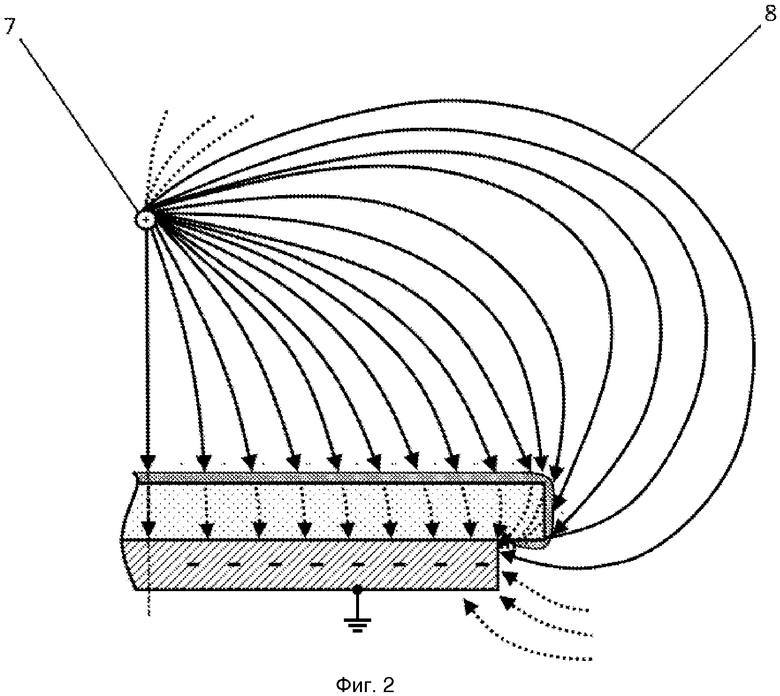

Реализация способа поясняется чертежами (фиг. 1, 2), где на фиг. 1 изображена окрашенная плита (поперечный разрез), а на фиг. 2 изображена схема окрашивания плиты.

Раскрытие изобретения

На чертеже, поясняющем реализацию способа, обозначены лицевая поверхность 1, покрытие 2, торцевая поверхность 3, плита 4, подставка 5, тыльная поверхность 6, источник краски 7 и силовая линия 8.

Плита 4, полученная в результате применения данного способа, представляет собой плоский элемент, снабжённый лицевой поверхностью 1, торцевой поверхностью 3 и тыльной поверхностью 6. Плита 4 изготовлена из твёрдого материала, который плохо проводит электрический ток. Плита 4 может быть, например, цементосодержащей (фиброцементной, хризотилцементной), керамогранитной, керамической, МДФ, ДСП, гипсовой, гипсокартонной, гипсоволокнистой, ориентированно-стружечной или другого подходящего типа. На изготовленную по данному подходящему способу плиту 4 нанесено покрытие 2. Плита 4 может содержать армирующие минеральные волокна, например, базальтовые или хризотил, синтетические, такие как полиакрилонитрил или поливинилалкоголь, стекловолокно, поливинилацетат и т.д. Кроме того, в зависимости от требуемых свойств, плита 4 может содержать кремнезём, силикат кальция, гидрат силиката кальция, жидкий силикат алюминия (каолин). Покрытие 2 нанесено на лицевую поверхность 1, торцевую поверхность 3 и на часть тыльной поверхности 6 вблизи края плиты 4.

Покрытие 2 представляет собой слой порошковой краски, прошедшей процедуру полимеризации в печи при температуре порядка 180°С или другой, в зависимости от типа краски. Порошковая краска может быть следующего типа: термопластичная, изготавливаемая из полимеров - полиэтилена, полипропилена, фторопластов, полиамидов, поливинилхлорида, поливинилбутираля; термореактивная, производимая из реактопластов - эпоксидных, полиэфирных, полиакрилатных, полиуретановых олигомеров; или иного подходящего типа.

Осуществление изобретения

Изобретение реализуется следующим образом.

Плиту 4 кладут на подставку 5, выполненную токопроводящей, например из металлической пластины. Форму подставки 5 подбирают таким образом, чтобы её площадь была меньше площади плиты 4. При этом края плиты 4 остаются свободновисящими и отступают от подставки 5 на расстояние не меньше, чем толщина этой плиты 4. Выполняют заземление подставки 5. Для этого один конец проводника подсоединяют к подставке 5, а другой конец - к поверхности земли или к металлической конструкции, имеющей касание с землёй. Затем выполняют подготовку (шлифование, выравнивание, полировку) окрашиваемых поверхностей требуемым образом и наносят покрытие 2, располагая при этом источник краски 7 над лицевой поверхностью 1. Применим один из методов электростатического распыления, например метод зарядки коронным зарядом – метод, при котором частицам порошковой краски сообщается заряд за счёт ионной бомбардировки в электрическом поле или трибостатический - с использованием трибоэффекта, то есть получение одноименного заряда частицами порошковой краски через трение о ствол пистолета.

При использовании метода коронного разряда применяют подачу высокого постоянного напряжения (от 30 кВ до 100 кВ) к коронирующему электроду от специального генератора высокого напряжения, расположенного внутри пистолета или вне его.

При использовании трибоэффекта частицы порошковой краски заряжают за счёт трения о ствол и другие детали пистолета, с которыми соприкасается порошковая краска в процессе её движения от источника краски 7. При этом на границе соприкосновения этих частиц и ствола пистолета происходит макроскопическое механическое взаимодействие и микроскопическое молекулярное взаимодействие поверхностей каждой частицы порошковой краски и ствола пистолета. Область, где происходит трение (существует непосредственное взаимодействие между диэлектрическими материалами в процессе трибостатической зарядки) достаточно неоднородна из-за шероховатости используемых материалов. За счёт этого в отдельных микрослоях этой области существуют отличия между силой воздействия на отдельную частицу порошковой краски, что способствует приобретению частицами порошковой краски разноимённых зарядов. В этой зоне частицы порошковой краски сталкиваются между собой и трутся о поверхность ствола пистолета, заряженную одноимённым зарядом. В результате частицы порошковой краски приобретают заряд одной полярности, а на поверхности ствола пистолета образуется заряд противоположной полярности (отрицательной). Как следствие, в силу электростатического взаимодействия частицы порошковой краски движутся от источника краски 7 по силовым линиям 8 электростатического поля. При этом силовые линии 8 пронизывают в том числе торцевые поверхности 3 плиты 4 в направлении подставки 5 и часть тыльной поверхности 6, огибая торцевую поверхность 3.

Следует отметить, что в одном из вариантов применения данного способа допустимо использование автоматизированной линии. Автоматизированная линия может содержать конвейер с рядом подставок 5, зону покраски с установленными в ней источником краски 7 и пистолетом, и печи в конце производственного процесса.

Таким образом, частицы порошковой краски приобретают положительный электрический заряд и под действием силы притяжения распределяются на лицевой поверхности 1, торцевой поверхности 3 и части тыльной поверхности 6, которые заряжены отрицательно. При этом справедлив закон Кулона. Отрицательный или в целом нейтральный заряд плиты, в процессе её окрашивания, обеспечивают за счёт касания этой плиты 4 заземлённой токопроводящей подставки 5. Ствол пистолета в данном случае изготавливают из специальных материалов. Обычно применяют фторопласт (тефлон).

Далее изделие помещают в печь для полимеризации. Продолжительность и температуру воздействия выбирают достаточной для полимеризации и формирования устойчивого покрытия 2 плиты 4.

В силу того, что источник краски 7 располагают напротив лицевой поверхности 1, с обратной стороны от подставки 5, и концы плиты 4 свисают над подставкой 5, частицы порошковой краски движутся по силовым линиям 8, которые плотно пересекают торцевую поверхность 3 в направлении этой подставки 5. Этим достигается равномерное распределение частиц порошковой краски не только по лицевой поверхности 1 под действием в том числе кинетической энергии частиц порошковой краски и силы тяжести, но и по торцевым поверхностям 3, включая рёбра при тыльной поверхности 6, под действием электростатического взаимодействия. Равномерное покрытие 2 краской поверхностей плиты 4, свободных от плиточного клея, способствует повышению долговечности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окрашивания цементосодержащих плит, содержащих армирующие волокна | 2016 |

|

RU2663735C2 |

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО ОКРАШИВАНИЯ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2343010C1 |

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО ОКРАШИВАНИЯ ОТВЕРЖДЕННЫХ АЗОТСОДЕРЖАЩИХ ПОЛИМЕРОВ И ЭЛЕКТРОСТАТИЧЕСКИ ОКРАШЕННОЕ ИЗДЕЛИЕ | 1993 |

|

RU2119830C1 |

| Камера полимеризации порошковых покрытий | 2002 |

|

RU2223456C2 |

| Панель для дополнительной теплоизоляции стен | 2016 |

|

RU2630932C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| СТЕКЛЯННЫЙ СОСУД С ПОКРЫТИЕМ | 2014 |

|

RU2553015C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ ФИБРОЦЕМЕНТА | 2011 |

|

RU2481900C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2222385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАБЖЕННОЙ ДЕКОРОМ НЕСУЩЕЙ ПЛИТЫ | 2014 |

|

RU2630765C2 |

Изобретение относится к технологическому процессу обработки плит, а именно к способу окрашивания неметаллических плит порошковой краской. Способ включает подготовку окрашиваемой поверхности, далее плиту размещают на подставке с обеспечением нависания её краёв над подставкой, затем напротив лицевой поверхности плиты размещают источник порошковой краски. Источник порошковой краски и подставку обеспечивают электрическими соединениями, соответствующими электростатическому способу нанесения краски, с помощью которого распыляют порошковую краску в сторону лицевой поверхности. Далее плиту подвергают воздействию высоких температур и затем охлаждают. Технический результат заключается в повышении качества окрашивания плит за счёт более равномерного распределения краски на торцах плиты, а также отсутствие прилипания окрашиваемой плиты к используемой подставке. 2 ил.

Способ окрашивания неметаллических плит порошковой краской, при котором осуществляют подготовку окрашиваемой поверхности, плиту размещают на подставке с обеспечением нависания её краёв над подставкой, затем напротив лицевой поверхности плиты размещают источник порошковой краски, источник порошковой краски и подставку обеспечивают электрическими соединениями, соответствующими электростатическому способу нанесения краски, и электростатическим способом распыляют порошковую краску в сторону лицевой поверхности, далее плиту подвергают воздействию высоких температур и затем охлаждают.

| А.Д | |||

| ЯКОВЛЕВ | |||

| Химия и технология лакокрасочных покрытий | |||

| Санкт-Петербург, Химиздат, 2008 | |||

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА НЕМЕТАЛЛИЧЕСКИЕ ОСНОВЫ | 2001 |

|

RU2271875C2 |

| RU 2005117230 A1, 20.11.2006 | |||

| Способ изготовления изделий из базальта | 1948 |

|

SU92420A1 |

| US 2014356545 A1, 04.12.2014. | |||

Авторы

Даты

2018-07-05—Публикация

2016-05-19—Подача