Изобретение относится к способу электростатического окрашивания полимеров. Данное изобретение, в частности, относится к электростатическому окрашиванию полимеров, имеющих уретановые или мочевинные группы.

Хорошо известно, что большинство способов окраски едва ли имеют 100%-нyю эффективность. Например, когда краска наносится на предмет как струя, некоторая часть краски, направленная на предмет, не может быть нанесена на предмет. Даже в еще более неблагоприятных условиях краска и предмет могут приобрести статический заряд одинаковой полярности, что приводит к частичному отслаиванию краски от предмета. Другим обычно наблюдаемым недостатком окрашивания является то, что слой краски на окрашенном предмете может быть неравномерной толщины. Еще одним обычно наблюдаемым недостатком окрашивания, в частности, при окрашивании распылением предметов, имеющих сложную форму, является то, что краска имеет тенденцию перемещаться из напыляющего устройства к напыляемому предмету по относительно прямой линии и может не покрыть поверхности, которые не находятся на прямой линии по отношению к напыляющему устройству.

В случаях окрашивания, требующих очень высококачественного внешнего вида (отделки), таких как окраска частей автомобильного корпуса, обычно требуется полностью и равномерно окрашенный предмет с минимальным расходом краски. Это требуется по нескольким причинам. Во-первых, краска для такого применения является часто очень дорогой. Поэтому снижение потребления краски предполагает непосредственный выигрыш от сниженной стоимости краски. Во-вторых, краска, которая не осаждается на окрашиваемом предмете, может попасть в окружающую среду, и эти потери могут быть экологически нежелательными. Поэтому снижение количества потерь краски в окружающую среду в процессе окраски снижает стоимость размещения твердой составляющей потерь краски и снижает выделение растворителей краски. В-третьих, в то время как слой краски, являющийся слегка завышенным по толщине на предмете, может иногда допускаться, слой краски, являющийся слишком тонким, чаще всего является недопустимым. Кроме улучшения внешнего вида предмета, современные краски часто играют жизненную роль в защите окрашиваемого предмета от окружающей среды. Например, краска может защитить металлический предмет от коррозии или защитить пластмассовый предмет от деструкции при ультрафиолетовом облучении. Поэтому дефектов на окрашенных предметах в виде участков слишком тонкой краски можно избежать при нанесении краски на предметы, когда слой краски является консистентным и достаточной толщины.

Для того, чтобы минимизировать недостатки неэффективного покрытия, существует общая практика окрашивания некоторых материалов при нанесении краски способом электростатического распыления. В процессе электростатического окрашивания между краской и окрашиваемым предметом создается статический электрический потенциал, который заставляет краску притягиваться к предмету. Как результат электростатического притяжения меньше краски может теряться в окружающую среду, и краска может быть более равномерно нанесена на предмет без того, чтобы вся поверхность была непосредственно доступна для оборудования, распыляющего краску.

Но электростатическое окрашивание предметов не всегда свободно от трудностей. Для электростатического окрашивания предмета между окрашиваемым предметом и наносимой на предмет краски создается электростатический зарядный потенциал. Если предмет является непроводящим, либо имеет очень низкую проводимость, он не может быть эффективно электростатически заряжен и поэтому не может быть эффективно электростатически окрашен.

Одним из средств электростатического окрашивания полимеров является сначала придание им большей проводимости при получении полимеров из композиций, содержащих проводящие наполнители. Заявка на Европейский патент 0363103 на имя Судзуки и др., рассматривает получение термопластичного полимера, имеющего 2 - 50 мас.% волокнистого проводящего наполнителя, такого как углеродные волокна, металлические волокна, металлизированные стеклянные волокна, углеродные волокна с металлическим покрытием и проводящие "усы" из титаната калия. Полимер протравливается и затем электростатически окрашивается. Однако, добавление таких больших количеств волокнистых наполнителей в полимер может отрицательно влиять на физические свойства и внешний вид окрашенного полимера. Отдельная стадия травления может также быть нежелательной.

Заявка JP 11 2-18060, переданная Kanto Auto Works, рассматривает получение полиуретановых подложек, имеющих улучшенную проводимость. Полиуретаны этой ссылки получаются с аммониевыми солями, такими как n-алкилдиметиламмонийсульфаты. Одна трудность, связанная с такими добавками, заключается в том, что они вызывают проводимость, только когда увлажняются. Это может быть проблемой при окрашивании в регионе, где окружающая влажность является недостаточной. Напротив, умышленное увлажнение деталей перед их электростатическим окрашиванием может быть времязатратным и дорогостоящим.

Наиболее близким по существу к предложенному способу является способ электростатического окрашивания полимеров, полученных из материала, содержащего полиуретановые группы, и нелетучей соли металла (EP, 0309286).

Другим средством электростатического окрашивания полимеров является предварительное превращение их в более проводящие в результате нанесения проводящих агентов, называемых "грунтами". Эти грунты являются проводящими агентами, которые адгезируют к поверхности полимера. Такие агенты могут включать материалы, такие как четвертичные амины. Одной из проблем таких соединений является то, что они часто являются гидрофильными. В процессе реакционного инжекционного формования (РИФ = RIM) полиуретанов адсорбционная вода может вызывать дефекты на поверхности полимера. Гидрофильные покрытия могут усугублять тенденцию предметов к адсорбции воды до окрашивания, вызывая, тем самым, образование дефектов, и поэтому являются нежелательными для случаев применения, требующих высококачественной отделки.

Еще одним решением проблемы электростатического окрашивания пластиков является предварительное покрытие полимерного предмета проводящим покрытием, и затем электростатическое окрашивание покрытого предмета. Например, патент США 5071593 на имя Такахаши и др., рассматривает покрытие проблематичных пластиков, таких как полиацеталь и полиэфиры, проводящим агентом до электростатического окрашивания. Однако, покрытие предмета проводящим агентом может быть неэффективным. Оно требует капиталозатрат на дополнительное окрасочное оборудование, дополнительное время обработки для нанесения проводящего агента с сушкой (отверждением) и затраты на стоимость проводящего агента.

В науке известно, что полимеры, в частности получаемые реакционным инжекционным формованием полиуретановые/полимочевинные полимеры, являются материалами, используемыми для получения автомобильных деталей, таких как, например, лобовая и внутренние и наружные панели. Для того, чтобы окрасить детали, получаемые из таких полимеров, и получить высокое качество внешней окраски, как требуется в современной практике производства автомобилей, известно электростатическое окрашивание этих деталей после предварительного нанесения на них проводящего грунта. Известные способы электростатического окрашивания полимерных изделий включают, по крайней мере, стадии: (1) получения окрашиваемого предмета из полиуретановых/полимочевинных полимерных рецептур (композиций); (2) покрытия предмета проводящим агентом (или проводящим грунтом); (3) приложения электрического заряда первой полярности к краске; (4) приложения электрического заряда второй и противоположной полярности к предмету (или заряд только либо краски, либо изделий относительно земли, тогда как другое остается нейтральным к земле); и (5) распыления краски из окрашивающего оборудования на предмет.

В технике желательно иметь эффективное электростатическое окрашивание полимеров без предварительной обработки полимера в результате грунтовки или предварительного покрытия полимера проводящим материалом. Также в технике желательно более эффективно электростатически окрашивать полимер, который имеет грунт или предварительно покрыт проводящим веществом. В технике желательно получить полимер с достаточной собственной проводимостью для эффективного электростатического окрашивания полимера. Желательно в технике, чтобы окрашивамый полимер не требовал специальной обработки, такой как увлажнение. И также желательно в технике, чтобы окрашенный полимер имел достаточно высококачественную окрашенную поверхность и достаточно высокие физические свойства, так чтобы полимер мог быть использован в пользующихся большим спросом применения, таких как автомобильное производство. Наконец, в технике желательно, чтобы предметы разнородного состава, например металл и пластик, могли быть окрашены лучше как целое, чем окрашены отдельно и затем соединены вместе.

В одном аспекте настоящее изобретение представляет способ электростатического окрашивания отверждаемых полимеров, содержащих мочевинные и/или уретановые группы, состоящий из стадий: (A) получения отверждаемого полимера из полимерной рецептуры (композиции), включающей (1) материалы, которые содержат или образуют мочевинные группы, уретановые группы или их смеси; и (2) индуцирующие проводимость материалы нелетучих солей металлов, и (B) электростатического окрашивания полимера, в котором (a) полимер может быть эффективно электростатически окрашен, и (b) полимер не должен быть проводящим до введения в полимер индуцирующих проводимость материалов нелетучих солей металлов.

Другим аспектом настоящего изобретения является способ электростатического окрашивания отверждаемого полимера, содержащего мочевинные и/или уретановые группы, в котором полимер перерабатывается в формованное изделие, покрываемое проводящим веществом и затем электростатически окрашиваемое, причем улучшение состоит в получении полимера из полимерной рецептуры (композиции), включающей (1) материалы, которые содержат или образуют мочевинные группы, уретановые группы или их смеси, и (2) инициирующий проводимость материал нелетучих солей металлов.

Еще одним аспектом настоящего изобретения является электростатически окрашенный предмет содержащий, по крайней мере, два слоя, причем первый слой является слоем полимера, получаемого из полимерной композиции, включающей (1) материалы, которые содержат или образуют мочевинные группы, уретановые группы или их смеси, и (2) инициирующий проводимость материал нелетучих солей металлов, а второй слой является слоем электростатически нанесенной краски, где (a) полимер может быть эффективно электростатически окрашен, и (b) полимер не должен быть проводящим до введения в полимер индуцирующих проводимость материалов нелетучих солей металлов.

Настоящее изобретение является улучшением известных способов электростатического окрашивания полимеров. Это улучшение включает получение окрашенного предмета из полимерной композиции, включающей (1) материалы, которые содержат мочевинные и/или уретановые группы, (2) индуцирующий проводимость материал нелетучих солей металлов. Получаемые полимеры могут электростатически окрашиваться без использования проводящего грунта или другого подготовительного покрытия (подслоя).

В способе настоящего изобретения окрашивается отверждаемый полимер. Для целей настоящего изобретения отверждаемым полимером является полимер, в котором реакция для получения полимера является фактически завершенной, и полимер находится в твердой и, предпочтительно, фиксированной форме. Еще более предпочтительно, полимер находится в форме, пригодной для окрашивания. Например, полимер может быть в форме панели автомобильного корпуса, наружной, боковой или лобовой.

Индуцирующими проводимость материалами настоящего изобретения являются нелетучие соли металла. В качестве соли индуцирующие проводимость материалы настоящего изобретения имеют как катион, так и анион. Катионом солей может быть катион любого металла, который образует ионизуемую соль с одним или более анионов, включая Li, Be, Na, Mg, Al, K, Ca, Ga, Ge, Cu, Zn, Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Rb, Sr, In, Sn, Sb, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, Cs, Ba, Tl, Pb, Bi, Po, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Fr, Ra и ряд лантанидов Периодической таблицы элементов. Предпочтительно, катионом является катион щелочного металла (Li, Na, K, Rb, Cs, Fr) щелочноземельные металлы (Ca, Ba, Sr, Ra), Co, Ni, Fe, Cu, Cd, Zn, Sn, Al или Ag; более предпочтительно, катионом является катион щелочноземельного или щелочного металла; еще более предпочтительно, катионом является одновалентный катион, особенно, катион щелочного металла; и наиболее предпочтительно, катионом является катион Li, Na, K или их смеси. Катионы нелетучих солей металлов настоящего изобретения могут быть выбраны из группы, состоящей из катионов Li, Na, K и их смесей.

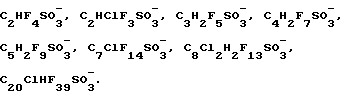

Индуцирующими проводимость материалами нелетучих солей металлов настоящего изобретения являются соли некоторых анионов с катионами, описанными выше. Одной группой нелетучих солей металлов, предпочтительно, являются соли фторалкилсульфокислоты. Анионом фторалкилсульфокислоты (фторалкилсульфонатом) является соответственно любой анион фторалкилсульфокислоты, совместимый с конкретной композицией, в которой он используется. Преимущественно, предпочтительные фторалкилсульфонаты имеют от 1 до 20 атомов углерода и имеют либо прямую цепь, разветвленную, либо циклическую. Фторалкилсульфонатами являются сульфонатные анионы, имеющие алкильную группу, имеющую фторзамещение, т. е. атомы фтора, связанные с атомами углерода алкильных групп. Алкильные группы, необязательно, имеют также атомы водорода и/или другие атомы галогена, соединенные с атомами углерода. Предпочтительно, не менее 25%, более предпочтительно, 75% от количества атомов, не являющихся углеродом, которые соединены с атомами углеродфторалкильных групп; являются галогеном, предпочтительно, фтором. Более предпочтительно, фторалкильные группы являются пергалоидальными группами, т. е. алькильными группами, имеющими только галоидзамещение. Соответствующие галогены включают фтор, хлор, бром и иод, предпочтительно, фтор и хлор. Соответствующие анионы пергалоидалкилсульфокислоты включают в себя, например, C2H2F3SO

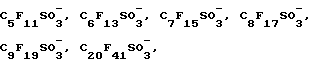

Фторалкильными группами, наиболее предпочтительно, являются перфторалкильные группы. Представители анионов перфторалкислульфокислоты включают в себя, например, CF3SO их изомеры и их смеси. Соли перфторалкилсульфонатов, предпочтительно, имеют от 1 до 2, более предпочтительно, от 1 до 10 атомов углерода, с точки зрения пригодности и совместимости с полимерами.

их изомеры и их смеси. Соли перфторалкилсульфонатов, предпочтительно, имеют от 1 до 2, более предпочтительно, от 1 до 10 атомов углерода, с точки зрения пригодности и совместимости с полимерами.

В качестве индуцирующих проводимость материалов для получения композиций настоящего изобретения также могут быть использованы другие нелетучие соли металлов. Анион таких солей известен специалистам такими характеристиками, как π--связь, электронотбирающие группы, такие как атомы галогена и возможность резонансных структур. Анион, предпочтительно, является относительно большим, многоатомным анионом, имеющие заместители, подобные фенильным группам, атомам серы и атомам фосфора, которые могут акцептировать и делокализовать заряд электронов; более предпочтительно, анион имеет более 1, более предпочтительно, не менее 4, наиболее предпочтительно, но не менее 5 атомов неметаллов.

Обычно предлагается, что атомы неметаллов выбираются из группы, состоящей из бора, углерода, кремния, фосфора, мышьяка, кислорода, серы, селена, теллура, фтора, хлора, брома, иода и астата. Предпочтительными атомами неметаллов являются бор, фосфор, сера, фтор и углерод в ароматических группах; причем сера и углерод в ароматических группах являются более предпочтительными. Анион, предпочтительно, является одновалентным. Анион, более предпочтительно, является сопряженным основанием неорганической кислоты, имеющей один или более делокализуемых электронов, например, ион фторалкилсульфоната или тетраорганобора. Такие анионы включают в себя, например, NO

Для целей настоящего изобретения термин нелетучая соль металла, кроме того, определяется для исключения тех солей, которые являются несовместимыми или нежелательными в композициях полимеров, имеющих уретановые и/или мочевинные группы. Например, анион нелетучей соли металлов настоящего изобретения не является SCN--анион, потому что соли этих анионов могут вызывать проблемы при переработке благодаря росту вязкости полимочевинных композиций. Также известно, что в некоторых полиуретановых композициях SCN--анионы являются водоэкстрагируемыми. Это свойство может вызвать проблемы в некоторых случаях окрашивания. Напротив, нелетучие соли металлов, имеющие хорошую совместимость с композициями полимеров, имеющих уретановые и/или мочевинные группы, включаются и являются предпочтительными. Например, анионы тетрафенилбора и гексафторфосфата являются особенно предпочтительными в качестве индуцирующих проводимость материалов для настоящего изобретения благодаря своей хорошей совместимости и перерабатываемости. Смеси нелетучих солей металлов настоящего изобретения могут быть также использованы для осуществления изобретения. Наиболее предпочтительно, нелетучими солями металлов настоящего изобретения являются соли, у которых анион нелетучей соли металла выбирается из группы состоящей из перфторалкилсульфоната, тетрафенилбор-аниона, гексафторфосфат-аниона или их смесей.

Количество индуцирующего проводимость материала, которое входит в полиуретановые/полимочевинные композиции настоящего изобретения, зависит от полимера. В практике настоящего изобретения достаточно повышающий проводимость материал вводится в композицию, делая материал достаточно проводящим для осуществления эффективного электростатического окрашивания. Для полимера, который является сравнительно непроводящим, может потребоваться большее количество индуцирующего проводимость материал, чем для полимера, который является сравнительно более проводящим. Однако, обычно количество индуцирующего проводимость материала, добавляемое в полимерную композицию, используемую для получения электростатически окрашиваемых полиуретановых/полимочевинных полимеров, предпочтительно, составляет от 0,02 до 1,5%, более предпочтительно, от 0,5 до 1,0% и, еще более предпочтительно, от 0,1 до 0,75%.

Индуцирующими проводимость материалами нелетучих солей металлов настоящего изобретения, предпочтительно, являются такие, которые при введении в полимерную композицию дают полимер, который имеет физические свойства, фактически подобные свойствам идентичных полимеров, полученных без индуцирующих проводимость материалов нелетучих солей металлов. К этим свойствам относятся те свойства, которые определяют, используется ли полимер по назначению. Например, одним таким свойством является эстетический внешний вид. Если нелетучая соль металла придает полимеру нежелательный внешний вид при минимальной концентрации, необходимой для эффективного окрашивания полимера, она не является предпочтительным индуцирующим проводимость материалом настоящего изобретения. Другие физические свойства, часто используемые для определения, пригоден ли полимер для электростатического окрашивания, включает в себя: модуль упругости при изгибе, прочность на раздир и предел прочности при растяжении. Для цели настоящего изобретения, два полимера имеют практически одинаковые свойства, если значения этих характеристик отличаются друг от друга в пределах 15%, предпочтительно 12%, и наиболее предпочтительно 10%. В некоторых случаях, когда нелетучие соли металлов настоящего изобретения могут взаимодействовать с полимерами, они вводятся с действительным улучшением некоторых физических свойств полимера.

Полимеры настоящего изобретения могут электростатически окрашиваться с такой же эффективностью, как контрольное окрашивание стали в аналогичных условиях. Эффективность способа окрашивания определяется по измерению количества краски, нанесенной на предмет в процессе электростатического окрашивания. Для целей настоящего изобретения термин "эффективно электростатически окрашенный" определяется как условие, при котором слой равной толщины краски наносится на полимерный предмет, как и на стальной предмет при электрическом окрашивании в тех же или практически в аналогичных условиях.

Способ настоящего изобретения может быть использован с полимерами, которые не являются проводящими до введения индуцирующих проводимость материалов нетелучих солей металлов настоящего изобретения. Для целей настоящего изобретения термин "проводящий" определяется как имеющий достаточную электропроводимость для эффективного электростатического окрашивания. Термин "эффективно электростатически окрашенный" используется как определенный выше в предыдущем абзаце.

Полимеры настоящего изобретения имеют мочевинные группы, уретановые группы и их смеси. То есть, полимеры могут быть получены из материалов, которые содержат или реагируют с образованием только полиуретановых или полимочевинных групп, или полимеры настоящего изобретения могут быть получены из материалов, которые содержат или реагируют с образованием как полиуретановых, так и полимочевинных групп. В практике настоящего изобретения также могут быть образованы другие полимерные связи. Например, может быть получен полимер, имеющий полиуретановые, полимочевинные и изоциануратные группы.

Полимеры настоящего изобретения могут быть также полимерными смесями и полимерами с взаимопроникающими полимерными сетками. Например, полиуретан настоящего изобретения может быть смешан с другим полимером, таким как тройной сополимер акрилонитрил-бутадиен-стирола, и затем электростатически окрашен. Другие смешиваемые полимеры, используемые в настоящем изобретении, включают в себя (но не ограниваются этим) найлон (полиамид), полиэтилентерефталат и полиакрилат. Полимеры с взаимопроникающими сетками могут быть получены с полимерами настоящего изобретения с материалами, такими как эпоксидные смолы и поликарбонатные смолы. Сетчатые полимеры могут быть получены в результате введения одного или более мономеров в композиции настоящего изобретения, так что материалы образуют совместную сплошную или расслоенную на фазы на месте полимерную сетку. Предпочтительно, полимеры, содержащие мочевинные/уретановые группы, являются преобладающими компонентами многополимерных композиций настоящего изобретения.

Полимеры настоящего изобретения могут быть либо термопластичными, либо термоотверждающимися.

Полиуретаны получаются из композиций (рецептур), содержащих как полиизоцианат, так и полиспирт. Полимочевины получаются из композиций (рецептур), содержащих как полиизоцианат, так и полиамин. Полиуретановые/полимочевинные полимеры часто получаются из композиций (рецептур), содержащих полиизоцианат и как полиспирт, так и полиамин.

В практике настоящего изобретения полиизоцианатный компонент композиции может быть, преимущественно, выбран из органических полиизоцианатов, модифицированных полиизоцианатов, форполимеров на основе изоцианатов и их смесей. Они могут включать в себя алифатические и циклоалифатические изоцианаты, но ароматические и, особенно, полифункциональные ароматические изоцианаты являются предпочтительными. Предпочтительными являются 2,4- и 2,6-толуолдиизоцианат и соответствующие смеси изомеров; 4,4' -,2,4' - и 2,2'-дифенилметандиизоцианат и соответствующие смеси изомеров; смеси 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиметанполиизоцианатов (ПМДИ = PMDI); и смеси ПМДИ и толуолдиизоцианатов. Кроме того, в настоящем изобретении используются алифатические и циклоалифатические изоцианатные соединения, такие как 1,6-гексаметилендиизоцианат; 1-изоцианато-3,5,5-триметил-1,3-изоцианатометилциклогексан; 2,4'- и 2,6-гексагидротолуолдиизоцианат, а также соответствующие смеси изомеров; 4,4'-, 2,2'- и 2,4'-дициклогексилметандиизоцианат, а также соответствующие смеси изомеров.

Кроме того, преимущественно используемыми для полиизоцианатного компонента являются так называемые модифицированные полифункциональные изоцианаты, т. е. продукты, которые получаются с помощью химических реакций из указанных выше диизоцианатов и/или полиизоцианатов. Примерами являются полиизоцианаты, содержащие сложные эфиры, мочевины, биуреты (карбамилмочевины), аллофанаты и, предпочтительно, карбодиимиды и/или уретонимины; диизоцианаты или полиизоцианаты, содержащие изоциануратные и/или уретановые группы. Также могут быть использованы жидкие полиизоцианаты, содержащие карбодиимидные группы, уретониминные группы и/или изоциануратные кольца, имеющие содержание изоцианатных (NCO) групп от 10 до 40 мас.%, более предпочтительно, от 20 до 35 мас. %. Они включают, например, полиизоцианаты на основе 4,4'-, 2,4'- и/или 2,2'-дифенилметандиизоцианата и соответствующих смесей изомеров, 2,4- и/или 2,6-толуолдиизоцианата и соответствующих смесей изомеров, 4,4'-, 2,4' - и 2,2'-дифенилметандиизоцината и соответствующих смесей изомеров; смесей дифенилметандиизоцианатов и ПМДИ и смесей толуолдиизоцианатов и ПМДИ и /или дифенилметандиизоцианатов.

Пригодными также являются форполимеры, имеющие NCO-содержащие от 5 до 40 мас. %, более предпочтительно, от 15 от 30 мас.%. Эти форполимеры получаются реакцией ди- и/или полиизоцианатов с материалами, включающими в себя диолы, триолы, но также они могут быть получены с многовалентными содержащими активный водород соединениями, такими как ди- и триамины и ди- и тритиолы. Отдельными примерами являются ароматические полиизоцианаты, содержащие уретановые группы, предпочтительно, имеющие NCO-содержание от 5 до 40 мас.%. более предпочтительно, 20 - 35 мас.%, получаемые реакцией диизоцианатов и/или полиизоцианатов, например, с низкомолекулярными диолами, триолами, оксиалкиленгликолями, диоксиалкиленгликолями или полиоксиалкиленгликолями, имеющими молекулярную массу до 800. Эти полиолы могут использоваться отдельно или в смесях как ди- и/или полиоксиалкиленгликоли. Например, могут быть использованы диэтиленгликоли, дипропиленгликоли, полиоксиэтиленгликоли, полиоксипропиленгликоли и полиоксипропиленполиоксиэтиленгликоли.

Особенно используемыми в настоящем изобретении являются: (i) полиизоцианаты, имеющие NCO-содержание от 8 до 40 мас.%, содержащие карбодиимидные группы и/или уретановые группы, из 4,4'-дифенилметандиизоцианата или смеси 4,4'- и 2,4'- дифенилметандиизоцианатов; (ii) форполимеры, содержащие NCO-группы, имеющие NCO-содержание от 20 до 35 мас.%, по отношению к массе форполимера, получаемые реакцией полиоксиалкиленполиолов, имеющих функциональность, предпочтительно, от 2 до 4 и молекулярную массу от 800 до 15000, с 4,4'-дифенилметандиизоцианатом или со смесью 4,4'- и 2,4'-дифенилметандиизоцианатов и смесями (i) и (ii); и (iii) 2,4- и 2,6-толуолдиизоцианат и соответствующие смеси изомеров. ПМДИ в любой из его форм также может быть использован и является предпочтительным. В этом случае он имеет, предпочтительно, эквивалентную массу 125 - 300, более предпочтительно, 130 - 175, и среднюю функциональность более 2. Более предпочтительной является средняя функциональность от 2,5 до 3,5. Вязкость полиизоцианатного компонента составляет, предпочтительно, от 25 до 5000 сантипуаз (спз) (0,025 - 5 Па•с), но значения от 100 до 1000 спз (0,1 - 1 Па•с) при 25oC являются предпочтительными для облегчения перерабатываемости. Аналогичные значения вязкости являются предпочтительными, когда выбираются альтернативные полиизоцианатные компоненты.

В практике настоящего изобретения полиспиртовой компонент композиции может быть преимущественно выбран из следующих классов составов, отдельно или в смесях: (a) алкиленоксидные (спиртоокисные) аддукты полигидроксиалканов; (b) алкиленоксидные аддукты невосстанавливающихся сахаров и производных сахаров; (c) алкиленоксидные аддукты фосфорной и полифосфорной кислот; и (d) алкиленоксидные аддукты полифенолов. Полиолы этих типов обозначаются здесь как "основные полиолы". Примерами используемых здесь алкиленоксидных аддуктов полигидроксиалканов являются аддукты этиленгликоля, пропиленгликоля, 1,3-дигидроксипропана, 1,4-дигидроксибутана и 1,6-дигидроксигексана, глицерина, 1,2,4-тригидроксибутана, 1,2,6-тригидроксиэтана, 1,1,1-триметилэтана, 1,1,1-триметилолпропана, пентаэритрита, поликапролактона, ксилита, арабита, сорбита и маннита. Предпочтительными здесь в качестве алкиленоксидных аддуктов полигидроксиалканов являются этиленоксидные аддукты тригидроксиалканов. Другие используемые аддукты включают в себя этилендиамин, глицерин, аммиак, 1,2,3,4-тетрагидроксибутан, фруктозу и сахарозу.

Также предпочтительными являются поли(оксипропилен)гликоли, триолы, тетролы, пентолы и гексолы и любые из них, которые блокируются с этиленоксидом. Эти полиолы также включают поли(оксипропиленоксиэтилен)полиолы. Оксиэтиленсодержание должно, предпочтительно, составлять менее 80 мас.% от общего и, более предпочтительно, менее 40 мас.%. При использовании этиленоксида он может быть введен любым путем в полимерную цепь, например, в виде внутренних блоков, концевых блоков или статистически распределенных блоков или в виде любой их комбинации.

Другим предпочтительным классом полиолов являются "сополимерные полиолы", которые являются основными полиолами, содержащими стабильно диспергированные полимеры, такие как сополимеры стирола с акрилонитрилом. Эти сополимерные полиолы могут быть получены из реакционных смесей, содержащих целый ряд других материалов, включая, например, катализаторы, такие как азобисизобутиронитрил; сополимерные стабилизаторы, и переносчики кинетической цепи, такие как изопропанол.

Содержащие активный водород соединения полиизоцианатного полиприсоединения (P I PA) также используются для получения композиций настоящего изобретения. P I PA-соединения обычно являются продуктами реакции ТДИ (толуилендиизоцианата) и триэтаноламина. Способ получения P I PA-соединений может быть найден, например, в патенте США N 4374209, выданном Роулэндсу.

Для получения полимеров настоящего изобретения могут быть использованы (сложный полиэфир)полиолы (сложные полиэфиры с концевыми гидроксильными группами). Например, используются полиолы, полученные из капролактама. Полиолы, полученные из бутандиола и адипиновой кислоты, также могут быть использованы. Любой сложный полиэфир, известный специалистам как используемый для получения полиуретанов и полимочевин, может быть использован в настоящем изобретении.

Низкомолекулярные диолы и триолы могут быть также использованы для получения полимеров настоящего изобретения. Особенно используемым является этиленгликоль, но могут быть также использованы другие подобные соединения. Пропиленгликоль, диэтиленгликоль являются также пригодными для использования в настоящем изобретении.

В практике настоящего изобретения полиаминный компонент композиции может быть выбран из группы, включающей полиамины и полиолы с аминным окончанием. Полиамины являются предпочтительными для получения полиуретановых/полимочевинных композиций настоящего изобретения и включают известные низкомолекулярные соединения, реакционноспособные по отношению к изоцианату, такие как ароматические полиамины, особенно, диамины, имеющие молекулярную массу менее 800, предпочтительно, менее 500.

Предпочтительные соединения, содержащие аминогруппы, включают в себя пространственно затрудненные ароматические диамины, которые содержат, по крайней мере, один линейный или разветвленый алкил-заместитель в орто-положении к первой аминогруппе и, по крайней мере, один, предпочтительно, два линейных или разветвленных алкил-заместителя, содержащих, по крайней мере, один, предпочтительно, от одного до трех углеродных атома в орто-положении ко второй аминогруппе. Эти ароматические диамины включают в себя 1-метил-3,5-диэтил-2,4-диаминобензол, 1-метил-3,5-диэтил-2,6-диаминобензол, 1,3,5-триметил-2,4-диаминобензол, 1-метил-5-t-бутил-2,4-диаминобензол, 1-метил-5-t-бутил-2,6-диаминобензол, 1,3,5-триэтил-2,4-диаминобензол, 1-метил-5-t-бутил-2,4-диаминобензол, 1-метил-5-t-бутил-2,6-диаминобензол, 1,3,5-триэтил-2,4-диаминобензол, 3,5,3',5'-тетраэтил-4,4'-диаминодифенилметан, 3,5,3', 5'-тетраизопропил-4,4'-диаминодифенилметан, 3,5-диэтил-3',5'-диизопропил-4,4'-диаминодифенилметан, 3,3'-диэтил-5,5'-диизопропил-4,4'-диаминодифенилметан, 1-метил-2,6-диамино-4-изопропилбензол и смеси указанных выше диаминов. Наиболее предпочтительными являются смеси 1-метил-3,5-диэтил-2,4-диаминобензола и 1-метил-3,5-диэтил-2,6-диаминобензола при массовом соотношении от 50: 50 до 85:15, предпочтительно, от 65:35 до 80:20.

Незатрудненные ароматические полиамины могут быть использованы с пространственно затрудненными удлинителями цепи и включают 2,4- и/или диаминотолуол, 2,4'- и/или 4,4'-диаминодифенилметан, 1,2'- и 1,4-фенилдиамин, нафталин-1,5-диамин и трифенилметан-4,4', 4''-триамин. Дифункциональные и полифункциональные ароматические аминные соединения могут также исключительно или частично содержать вторичные аминогруппы, такие как 4,4'-ди(метиламино)дифенилметан или 1-метил-2-метиламино-4-аминобензол. Также пригодными являются жидкие смеси полифенилполиметиленполиаминов типа, полученного конденсированием анилина с формальдегидом.

Обычно пространственно незатрудненные ароматические диамины и полиамины являются слишком реакционноспособными для обеспечения достаточного времени переработки при получении полимеров, таких как РИФ полиуретаны и полимочевины. Соответственно, эти диамины и полиамины должны использоваться в комбинации с одним или более указанных выше пространственно затрудненных диаминов. Одним исключением из этого является случай метилендиортохлоранилина. Этот конкретный диамин, хотя пространственно незатрудненный, является пригодным материалом для получения РИФ полиуретанов/ полимочевин.

Полиуретановые катализаторы также соответственно используются в настоящем изобретении. Катализатор, предпочтительно, вводится в композицию (рецептуру) в количестве, пригодном для увеличения скорости реакции между изоцианатными группами композиции настоящего изобретения и гидроксилреакционными частицами. Хотя известен целый ряд материалов для использования для использования для этой цели, наиболее широко используемыми и предпочтительными катализаторами являются третичноаминные катализаторы и оловоорганические катализаторы.

Примеры третичноаминных катализаторов включают триэтилендиамин, N-метилморфолин, N-этилморфолин, диэтилэтаноламин, N-кокоморфолин, 1-метил-4-диметиламиноэтилпиперазин, 3-метокси-N-диметилпропиламин, N,N-диэтил-3-диэтиламинопропиламин и диметилбензиламин. Третичноаминные катализаторы преимущественно используются в количестве от 0,01 до 2 мас.% от массы полиольной композиции.

Примеры оловоорганических катализаторов включают диметилоловодилаурат, дибутилоловодилаурат, диоктилоловодилаурат и октоат олова. Другие примеры эффективных катализаторов включают катализаторы, описанные, например, в патенте США N 2846408. Предпочтительно, оловоорганический катализатор используется в количестве от 0,001 до 0,5 мас.% от массы полиольной композиции.

Катализаторы, которые промотируют образование изоциануратных групп, также могут быть использованы в настоящем изобретении. Катализаторы, пригодные для использования в настоящем изобретении, включают в себя такие, как описанные в работе Саундерса и Фриша, Полиуретаны, Химия и технология, High Polimers, т. XVI, стр. 94-97 (1962). Такие катализаторы отнесены здесь к катализаторам тримеризации. Примеры этих катализаторов включают алифатические и ароматические третичноаминные соединения, металлорганические соединения, соли щелочных металлов карбоновых кислот, фенолы и симметричные триазинные производные. Предпочтительными катализаторами тримеризации являются калиевые соли карбоновых кислот, такие как октоат калия, и третичные амины, такие как, например, 2,4,6-трис(диметиламинометил)фенол.

Способ настоящего изобретения может иметь дополнительную стадию, на который полимер формуется в изделие до его окрашивания. РИФ, как уже рассмотрено выше, является предпочтительным способом получения изделия. Литье полимеров также может быть осуществлено способом настоящего изобретения, также как пневмоформование, экструзия и прямое прессование. Одним преимуществом настоящего изобретения является то, что формованные таким образом изделия могут сопрягаться с металлическими изделиями, и оба окрашиваться вместе как одно целое.

В дополнение к указанным выше компонентам композиций, полиуретановые/полимочевинные композиции настоящего изобретения могут также включать в себя материалы, известные специалистам как применяемые для получения полиуретановых/полимочевинных полимеров. В эти материалы входят добавки, такие как наполнители, смазки для форм, пигменты, вспенивающие агенты, поверхностно-активные вещества и антипирины. Специально исключенными являются другие проводящие наполнители. Полимеры настоящего изобретения являются недостаточно проводящими в отсутствие индуцирующих проводимость материалов нелетучих солей металлов настоящего изобретения для того, чтобы эффективно электростатически окрашиваться.

Компоненты композиций настоящего изобретения соединяются вместе с образованием полимера любым известным способом специалистам в области получения полиуретановых/полимочевинных полимеров. Одним предпочтительным способом получения полиуретановых/полимочевинных полимеров настоящего изобретения является реакционное инжекционное формование (РИФ = R IM). Получение РИФ-полимеров хорошо известно в технике, но обычно включает стадии введения, по крайней мере, двух потоков взаимно реакционноспособных материалов через смеситель в форму, в которой материалы полимеризуются с получением формованного полимерного изделия.

В дополнение к преимуществу способности к окрашиванию без использования проводящего грунтовочного слоя, полимеры настоящего изобретения формуются с меньшим количеством дефектов благодаря дефектам облоя. Небольшие частицы полимера, которые удаляются из формы после удаления формованного изделия, известны как облой. Так как полимеры настоящего изобретения являются сравнительно более проводящими, чем аналогичные полимеры, полученные без индуцирующих проводимость материалов, они могут меньше подвергаться статическому притяжению к форме и могут более легко удаляться. Поэтому менее вероятно, что частицы облоя остаются после этого и являются дефектом на поверхности следующего формуемого изделия.

В практике настоящего изобретения электростатически окрашиваемыми являются отверждающиеся полимеры. Для целей настоящего изобретения электростатическое окрашивание имеет, по крайней мере, стадии: (1) зарядки окрашиваемого предмета электрическим зарядом; (2) зарядки краски электрическим зарядом противоположной полярности по отношению к заряду предмета или, по крайней мере, заземления краски относительно заряженного изделия; и (3) распыления (разбрызгивания) краски из электростатического окрашивающего устройства на предмет. Можно также, и это является даже более обычным в некоторых отраслях, заряжать краску и заземлять окрашиваемый предмет. Любые известные средства и устройства, используемые в настоящее время в технологии электростатического окрашивания, могут быть использованы в способе настоящего изобретения. Например, установка типа BINKS MODEL 85 может быть использована для электростатического окрашивания отверждаемых полимеров настоящего изобретения (BINKS MODEL 85 - торговая марка фирмы Binks Manufacturing Company).

Хотя настоящее изобретение может быть использовано с жидкими красками, это не означает, что термин "краска" истолковывается так узко. Для целей настоящего изобретения материал, которым может быть "окрашен" предмет по способу настоящего изобретения, включает в себя любой материал, который может быть электростатически нанесен на предмет. Эти материалы включают в себя (но не ограничиваются этим) жидкие пигментные краски; жидкие прозрачные краски (также известные как чистые (непигментированные) покрытия), порошковые пигменты, порошковые покрытия, проводящие покрытия, такие как грунтовки и грунтовочные покрытия (подслои). Материалы могут быть чистыми (неразбавленными) или разбавленными растворителем, разбавленными водой или разбавленными как растворителем, так и водой. Хотя, например, в случае порошков материалы могут применяться в твердом виде. Способ электростатического окрашивания включает также способ электроосаждения, в котором вместо того, чтобы наносить материал на изделие в аэрозоле, изделие погружается в материал, в то время как между изделием и наносимым на него материалом поддерживается электростатический потенциал.

Предпочтительный вариант настоящего изобретения представляет электростатически окрашенный предмет, содержащий, по крайней мере, два слоя, причем первый слой является слоем полимера, полученного из полимерной композиции, включающей в себя (1) материалы, которые содержат или образуют мочевинные группы, уретановые группы или их смеси, и (2) индуцирующий проводимость материал нелетучих солей материалов, и второй слой, причем второй слой является слоем электростатически нанесенной краски, где (a) полимер может быть эффективно электростатически окрашен, и (b) полимер не является проводящим до введения в него индуцирующих проводимость материалов нелетучих солей металлов, хотя настоящее изобретение используется для электростатического окрашивания изделий, негрунтованных и не покрытых проводящим материалом, т. е. два слоя являются смежными, настоящее изобретение может быть также использовано, преимущественно, для получения изделий, имеющих третий слой, расположенный между электростатически нанесенной краской и полимером. Третий слой может быть непроводящим или проводящим покрытием. Нелетучие соли металлов настоящего изобретения увеличивают объемную проводимость полимеров, полученных с ними. Поверхностное покрытие полимера проводящим материалом увеличивает поверхностную проводимость, но имеет незначительное влияние на объемную проводимость. Считается, что одна поверхностная проводимость является неэффективной для зарядки электростатически окрашиваемого изделия. Поэтому способ настоящего изобретения может быть применен для более эффективного окрашивания полимера, покрытого непроводящим слоем, или даже полимера, имеющего подготовительное проводящее покрытие, такое как проводящая грунтовка или подслой.

Способ настоящего изобретения имеет преимущества по сравнению с традиционными способами электростатического окрашивания полимеров по нескольким основаниям. Одно из них состоит в том, что к полимеру добавляется очень небольшое количество материала, которое придает полимеру достаточную проводимость, чтобы обеспечить эффективное электростатическое окрашивание, но не дает значительного ухудшения физических свойств полимера. Нелетучие соли металлов настоящего изобретения могут быть выбраны так, что они являются совместимыми с полимерной композицией, в которую они вводятся. Альтернативно, соль может быть смешана с совмещающим агентом. Если используется совмещающий агент, то он должен выбираться так, чтобы он не придавал полимеру нежелательных свойств, и чтобы он не ухудшал физических свойств полимера. Например, n-метил-2-пирролидон может быть использован в качестве совмещающего агента нелетучей соли настоящего изобретения и не дает значительного ухудшения физических свойств полимера, полученного с ним.

Следующие примеры и сравнительные примеры предназначены для иллюстрации настоящего изобретения. Эти примеры и сравнительные примеры не предназначены для ограничения формулы настоящего изобретения, и они не должны так интерпретироваться.

Пример 1. Полиуретановый/полимочевинный полимер получается реакцией изоцианатного форполимера (компонент A) и полиолдиаминной смеси (компонент B) с помощью РИФ-устройства с получением эластомерных пластин размером 17,5 х 10,0 х 0,063 дюйма (44,4 х 25,4 х 0,16 см).

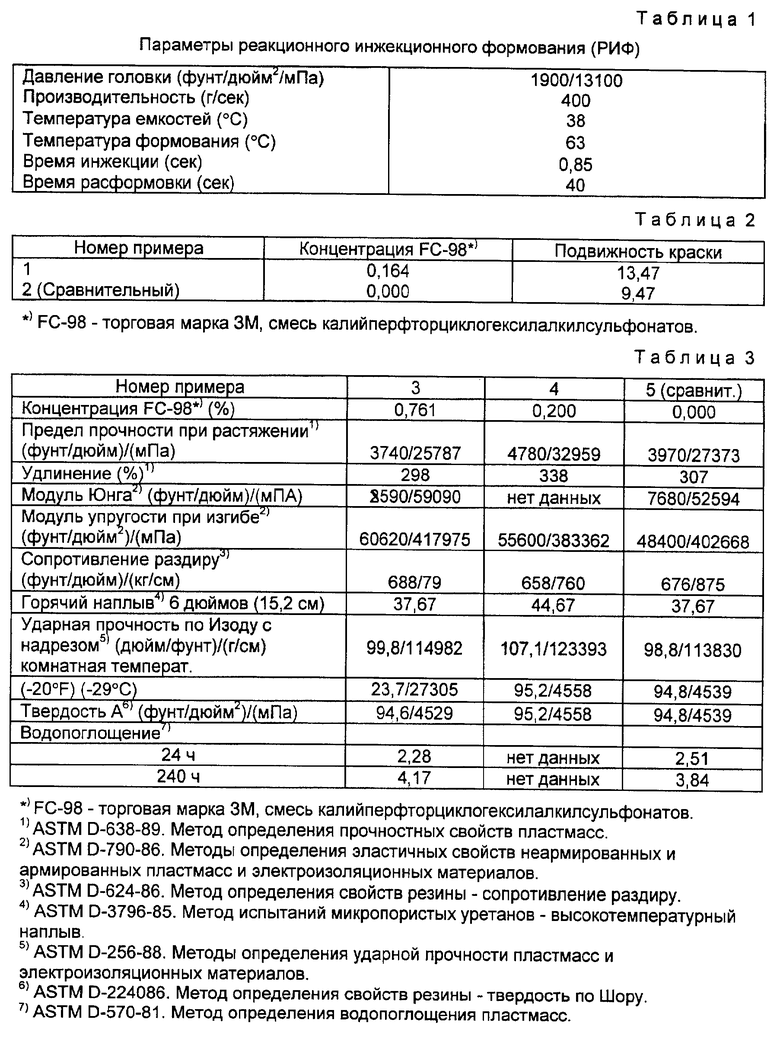

Параметры РИФ-устройства приводятся в табл. 1.

Полиуретановая/полимочевинная композиция является двухкомпонентной композицией. Первым компонентом является мягкосегментный форполимер на основе метилендифенилдиизоцианата, причем форполимер получается с (полиэфир)полиолом SPECTRIM 50A (SPECTRIM 50A - торговая марка фирмы The DOW Chemical Company). Вторым компонентом является содержащий активный водород компонент на основе (полиэфир)полиола, смешанный с диэтилтолуолдиамином марки SPECTRIM 50B (SPECTRIM 50B - торговая марка фирмы The DOW Chemical Company). 0,164% от общей массы полимера натриевой соли перфторалкилсульфокислоты добавляется к компоненту SPECTRIM 50B, последний и указанная соль FLUORAD FC-98 смешиваются и загружаются в емкость РИФ-устройства (FLUORAD FC-98 - торговая марка ЗМ и является смесью калийперфторциклогексилалкилсульфонатов). В емкость РИФ-устройства также загружается SPECTRIM 50A.

Пластины получаются формованием и последующим отверждением. Пластины промываются с использованием пятистадийного процесса, включая стадии по 60 секунд промывки в ISW - 32, 30 секунд промывки деионизованной водой, 30 секунд промывки а ISW-33, 30 секунд деионизованной водой, 15 секунд промывки деионизованной водой (ISW - 32 - торговая марка фирмы DuBois Chemicals. Corp. и является детергентом на основе фосфорной кислоты; ISW - торговая марка той же компании и является кондиционирующим краску агентом на основе фосфорной кислоты). Пластины затем сушатся.

Пластины окрашиваются взвешивания пластин на аналитических весах (начальная масса пластин (НМП = OP Wt)) и их монтажа на круглой металлической подложке радиусом 8,6 дюйма (21,8 см). Подложка затем монтируется на конвейер, двигающийся со скоростью 320 дюйм/мин (8,13 м/мин). Расстояние, проходимое пластиной при окрашивании, равняется 20 дюймов (50,8 см). Пластины окрашиваются пистолетом (пушкой) BINKS MODEL 85 с отверстием диаметром 0,046 дюйма (1,24 мм), снабженным воздушным колпачком (головкой) E63PB и жидкостным соплом 63B (BINKS MODEL 85, E63PB и D 63B - торговые марки фирмы Binks Manufacturing Company). Оптимальными параметрами окрашивания металлического образца 1,4 мил (0,036 мм) являются давление воздуха 50 фунт/кв дюйм (345 мПа) и давление в колпачке 8 фунт на кв. дюйм 55,2 мПа. Пистолет индексируется с понижением 3 дюйма (7,62 см) для каждых 6 проходов на слой краски. Подается напряжение 70-75 кВ при токе 40 - 45 мкА. Используется краска PPG CBC 8584, которая разбавляется изобутилацетатом с получением вязкости струи 22 секунды с использованием воронки Фишера N 2 (PPG CBC 8554 - торговая марка фирмы PPG Industries Inc.). После нанесения первого слоя краски дается выдержка 1,5 минут, после чего наносится второй слой краски.

После окрашивания пластин определяется подвижность краски, для чего окрашенные пластины выдерживаются 5 минут для испарения растворителя и затем отверждаются в вентилируемом термошкафу при 260oF (127oC) в течение 45 минут. Пластины охлаждаются при комнатной температуре в течение 30 минут и затем повторно взвешиваются на аналитических весах (конечная масса пластин (КМП = FPWt)). Производительность распылительного пистолета (ПРП = TP) определяется при отключении потока воздуха и взвешивании количества краски, собираемой за 1 минуту. Содержание твердого материала (в % по массе) в краске (ТМ = WtSolids) определяется при испарении растворителя из 5 - 10 г краски, отверждении при 120oC в течение 1 часа и определении разности в массе с помощью весов. Время распыления краски (ВРК = PST) равняется 44,4 секунды.

Подвижность краски определяется с помощью следующей формулы

Подвижность краски=(КМП)-(НМП)/(ПРП)•(ВРК)•(ТМ).

и приводится ниже в таблице 2.

Пример 2 - Сравнительный

Полиуретановый/полимочевинный полимер получается, окрашивается и испытывается аналогично примеру 1, за исключением того, что композиция не содержит FLUORAD FC-98. Результаты приводятся ниже в табл. 2.

Пример 3

Полиуретановый/полимочевинный полимер получается аналогично примеру 1, за исключением того, что вместо 0,164% FLUORAD FC-98, композиция содержит 0,761% FLUORAD FC-98. Определяются физические характеристики пластин. Результаты приводятся ниже в табл. 3.

Пример 4

Полиуретановый/полимочевинный полимер получается и испытывается аналогично примеру 3, за исключением того, что вместо 0,761% FLUORAD FC-98 композиция содержит 0,200% FLYORAD FC-98. Результаты приводятся в табл. 3.

Пример 5 - Сравнительный

Полиуретановый/полимочевинный полимер получается и испытывается аналогично примеру 3, за исключением того, что вместо 0,761% FLUORAD FC-98 рецептура не содержит FLUORAD FC-98. Результаты приведены в табл. 3.

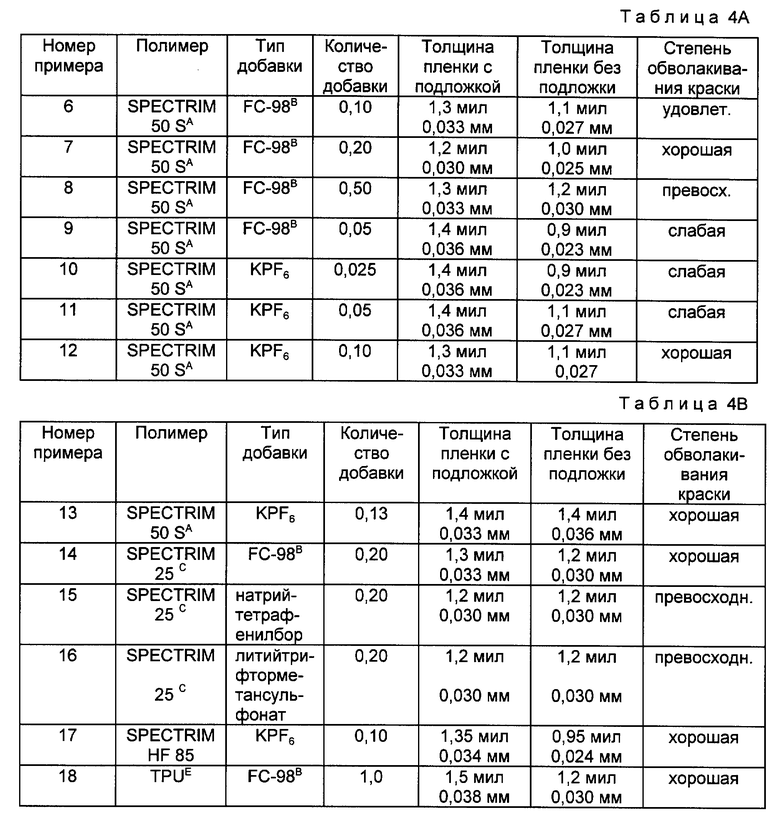

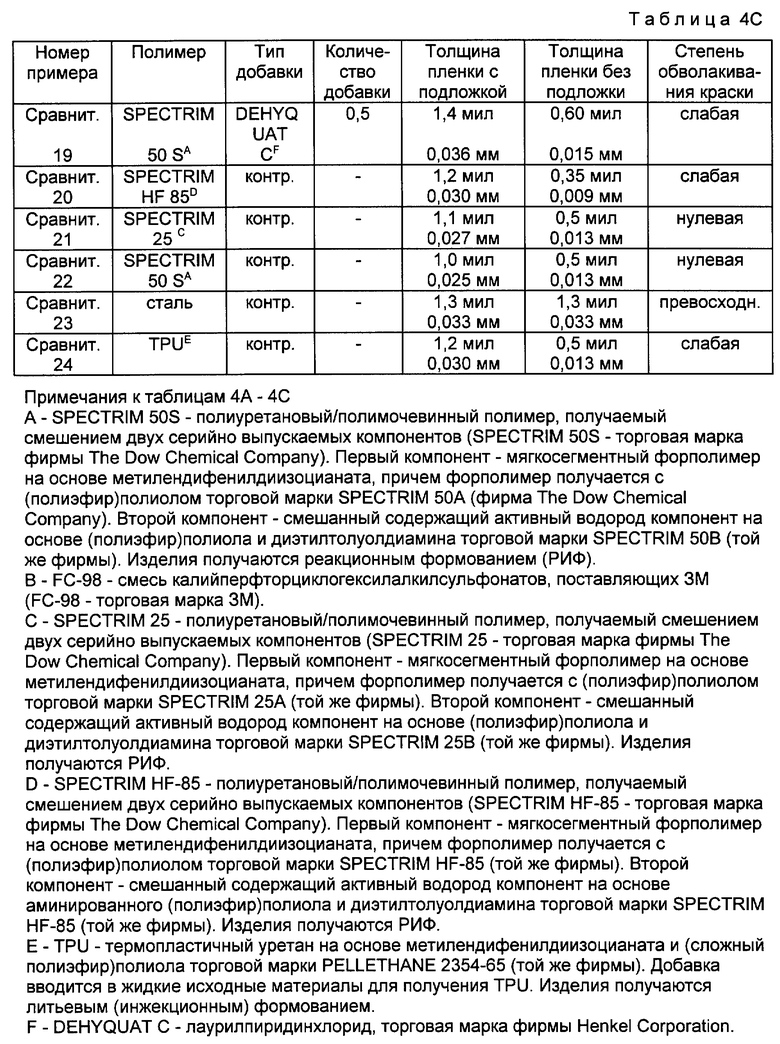

Примеры 6 - 18 и Сравнительные примеры 19 - 24

Полимеры получаются с нелетучими солями металлов настоящего изобретения. Добавки, указанные в табл. 4A - 4C, смешиваются с полимерными композициями, после чего литьевым формованием или реакционным инжекционным формованием получаются изделия для окрашивания. На них с помощью автоматического панельного распылителя SPRAYMATION MODEL 310160*) наносится белый грунт (СВС 9753).

Фиксированные условия для панельной распылительной системы являются следующими:

- скорость перемещения пистолета - 850 дюйм/мин (2,16 м/мин);

- индекс распылительного пистолета с 50% перекрытием - 2 дюйма;

- давление распыляющего воздуха - 40 фунт/дюйм2 (276 кПа);

- пистолет электростатического распыления BINKS MODEL 80A*) с жидкостным соплом 63B, воздушной головкой (колпачком) N 63 и жидкостной иглой 111-1271;

- BINKS MODEL 11-3800*), энергопитание - 0 - 100 кВ;

- расстояние от пистолета до детали - 10 дюймов (25,4 см);

- число слоев - 2;

- число проходов пистолета на слой - 8;

- 80 кВ.

(*) - BINKS MODEL 80A и BINKS MODEL 111-3800 - торговые марки фирмы Binks Manufacturing Company SPRAYMATION MODEL 310160 - торговая марка фирмы Spraymation Eqnipment Company).

Условия процесса, используемые при нанесении, и условия получения конкретной краски приводятся ниже. После нанесения краски окрашенные пластины сушатся (отверждаются) в термошкафу с воздушной циркуляцией. Используются краски PPG (Pittsburg Paint and Glass). Ниже приводятся свойства красок:

Марка - СВС 9753*)

Тип - Белая

Номер партии - 64233С

Вязкость неразбавленной краски - 60

Вязкость струи - 21

Разбавитель - 1BA

%разбавления - 25

Число слоев - 2

Испарение: слои, мин - 0,5

Испарение до отверждения, мин - 5

Время отверждения, мин, 30 - 40

Температура отверждения - 260oF (127oC)

*) PPG и CBC 9753 - торговые марки фирмы Pittsburg Paint and Glass.

Калибровка

Калибровка выполняется на непокрытых стальных пластинах размером 0,032 х 4 х 12 дюйма (0,81 х 102 х 304,8 мм). Для калибровки пластины окрашиваются без электростатики. Заданная толщина пленки на стальной калибровочной пластине равняется 0,8 мил ± 0,1 мил (0,02 ± 0,0025 мм). За некоторыми исключениями заданная толщина пленки достигается при использовании давления 6 фунт/кв.дюйм.

Крепление и заземление пластин

Стандартные металлические стержни подложки пластин на установке SPRAYMATION заменяются на стекловолокнистые стержни тех же размеров. Поперечины рамок заменяются на дубовые, которые приклеиваются эпоксидной смолой. Алюминиевые пластины (2) размером 4 х 6 х 0,25 дюйма (10,2 х 15,2 х 0,64 см) монтируются на 1 дюйм (2,54 см) от верха дубовой поперечины деревянными шпильками. Металлический болт устанавливается заподлицо с поверхностью металлических пластин. Болт центрируется на пластине и пропускается на обратную сторону, где используется как точка заземления. Заземляющий провод присоединяется к гайке и шайбе. Сопротивление земли равняется 0,15 Ом.

Контроль заземления

Контроль заземления выполняется с помощью петлевого измерителя сопротивления заземления модели WOODHEAD MODEL 7040*) (*) WOODHEAD MODEL 7040 - торговая марка фирмы Daniel Woodhead Company).

Установка образцов

Экспериментальные образцы устанавливаются таким образом, что половина образца поддерживается заземленной алюминиевой пластиной, а половина нет. Экспериментальные образцы крепятся на месте защемлением их по наружному торцу (влево направленная деталь - на левой стороне, вправо направленная деталь - на правой стороне) на алюминиевой пластине с помощью металлического проводящего зажима (с сопротивлением ≥ 0,15 Ом). Этим обеспечивается заземление полимерных изделий.

Так как алюминиевые пластины являются пластинами шириной 4 дюйма (10,2 см) и длиной 6 дюймов (15,2 см), а оптимальный размер деталей равняется 4 дюйма (10,2 см) ширина и 12 дюймов (30,5 см) длина, то половина детали будет поддерживаться, а половина нет. Часть деталей является деталями длиной 10 дюймов (25,4 см), и в этом случае 5 дюймов (12,7 см) деталей поддерживается алюминием, а 5 дюймов (12,7 см) нет.

Многие из деталей являются деталями длиной только 5 дюймов 12,7 см). В этом случае 2 детали длиной 5 дюймов (12,7 см) скрепляются вместе для проведения эксперимента. Пластина из непроводящего модифицированного материала шириной 4 дюйма (6,4 см) и толщиной 1/4 дюйма (0,64 см) крепится на алюминиевую пластину. Используемый для крепления деталей на месте зажим центрируется между алюминиевой пластиной и полиуретаном. Половина зажима находится на каждой из деталей длиной 5 дюймов (12,7 см). Липкая лента для маскирования используется для покрытия любого экспонируемого алюминия.

Толщина пленки

Толщина пленки измеряется на стальных пластинах с использованием портативного толщиномера EL COMETER 245 (EL COMETER 245 торговая марка фирмы Elcometer Instruments Ltd.). Толщина пленки на полимерных пластинах определяется визуально. Часть окрашенной подложки вырезается из окрашенной полимерной подложки лезвием ножа. Стружка помещается окрашенной стороной вниз на плоскую фрезерованную поверхность. Делается поперечный срез через полимерный и окрашенный слои. Поперечный срез помещается на столик микроскопа. Толщина краски измеряется с увеличением 200 раз с помощью градуированного окуляра. На пластинах длиной 12 дюймов (30,5 см) измерения толщины пленки выполняются на расстоянии 2 (5,1 см) и 4 (12,7 см) дюйма от верха поддерживаемой алюминием половины испытываемых пластин. На скрепленных вместе пластинах 5 дюймов (12,7 см) и пластинах длиной 10 дюймов (25,4 см) измерения толщины пленки выполняется на расстоянии 1,5 дюйма (3,81 см) от верха поддерживаемой алюминием половины экспериментальной пластины. Измерения проводятся на 3,5 дюйма (8,9 см) ниже металлической подложки на всех образцах.

Обволакивание краски

Также определяется степень, с какой краска обволакивает деталь вместо перемещения по прямой линии от распылителя к окрашиваемой детали. Это является субъективным определением, известным как обволакивание краски, которое выполняется сравнением стального контрольного образца, окрашенного электростатическим способом, и контрольных стальных образцов, окрашенных также, но с отключенным электростатическим полем в процессе окрашивания. Степень обволакивания деталей может являться превосходной и не соответствующей. По степени убывания оценки степени убывания оценки степени обволакивания краски располагается в следующем ряду:

превосходная > хорошая > удовлетворительная >> слабая > нулевая. Результаты приводятся в табл. 4A - 4C.

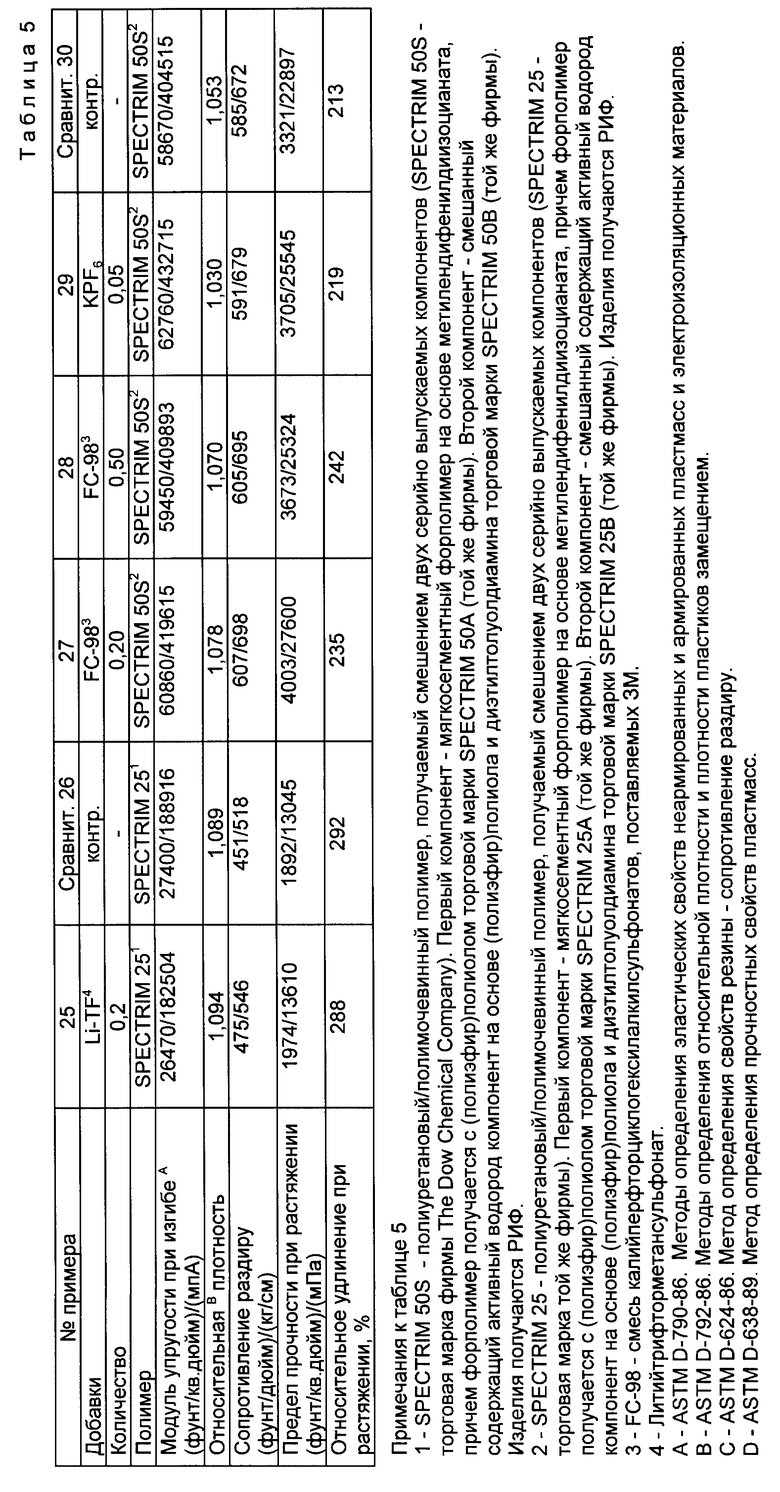

Примеры 25, 27, 28 и 29 и сравнительные примеры 26 и 30

Образцы полиуретановых/полимочевинных пластин получаются с использованием полимеров и нелетучих солей металлов, которые приводятся в табл. 5. Пластины получаются смешением нелетучих солей металлов и компонента B композиции и РИФ пластин.

Результаты определения физических свойств образцов приводятся в табл. 5.

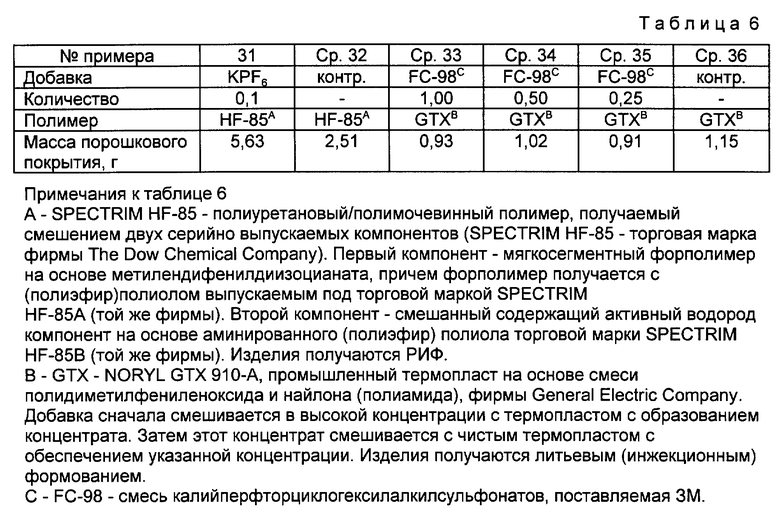

Пример 31 и сравнительные примеры 32 - 36

Образцы пластин получаются из полимеров и добавок, указанных в табл. 6.

Пластины покрываются порошком с использованием следующей методики.

Оборудование для нанесения порошкового покрытия

Прозрачное порошковое покрытие наносится электростатически на экспериментальные образцы пластин с использованием электростатического аппликатора порошковых покрытий марки Nordson NPE CC8 Model 246152H.

Пистолет аппликатора монтируется на панельном распылителе марки ECLIPSE MODEL 50-6528, использующем скорость перемещения 762 см/мин, расстояние от пистолета до детали 25,4 см и индекс пистолета 7,6 см.

При работе аппликатора выдерживаются постоянными следующие условия:

- давление распыляющего воздуха - 20 фунт/кв.дюйм (138 кПа),

- давление на входе псевдоожижения - 0,2 фунт/кв.дюйм (1,4 кПа),

- скорость истечения - 30 фунт/кв.дюйм (207 кПа),

-электростатический потенциал - 90 кВ.

Установка и заземление образцов

Образцы устанавливаются с помощью заземленного зажима на оправку из гофрированного картона, склеенную вместе из кусков размером 12,5 дюйма длиной 1,75 дюйма шириной и 0,125 дюйма толщиной (31,75 х 4,45 х 0,318 см). Заземленный провод присоединяется к верху экспериментальных образцов.

Нанесение и рецептура (состав композиции) порошковых покрытий

Порошковое покрытие наносится одним слоем и затем сушится (отверждается) в течение 15 минут при 235oF (163oC).

Ниже приводится состав композиции порошкового покрытия (по массе):

DER 662 UH*) - 100 частей, EPON P - 108**) - 4 части, RESIFLOW P-67***) - 1 часть.

- DER 662 UH - торговая марка фирмы The Dow Chemical Company,

**) - EPONP-108 - торговая марка фирмы Shell Chemical Company,

***) - RESIFLOM P - 67 - торговая марка фирмы Estron Chemical Company.

Расплав смешивается в экструдере типа Buss Condux PLK-46 со скорость смешения 200 об/мин при 70oF (21oC). Экструдат измельчается в порошок на мельнице Mikropul Bantam с использованием 0,013 дюймового саржевого фильтра. Порошок просеивается через сито 150 меш.

Полимерные соединения, содержащие или образующие мочевинные и/или уретановые группы, отверждают вместе с нелетучей солью металла, индуцирующей проводимость, и окрашивают электростатическим методом. Другим вариантом способа является формование изделия из полимерной композиции на основе материала, содержащего или образующего мочевинные и/или уретановые группы, и индуцирующей проводимость нелетучей соли металла, покрытие изделия проводящим грунтом и электростатическое окрашивание. Разработано также электростатически окрашенное изделие, имеющее слой отвержденного полимера и слой электростатически нанесенной краски. Физические и эстетические свойства окрашенных полимеров и изделий не изменяются. 3 с. и 14 з.п. ф-лы, 6 табл.

| EP, патент, 0309286, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 5071593, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-10-10—Публикация

1993-09-09—Подача