Настоящее изобретение относится к задней подпольной конструкции для транспортного средства.

К автопроизводителям предъявляются всё более высокие требования в отношении пассивной безопасности транспортных средств, снижения веса транспортного средства для сведения к минимуму выбросов парниковых газов в атмосферу в случае использования двигателей внутреннего сгорания или увеличения дальности пробега транспортного средства в случае электрических транспортных средств при сохранении низких производственных расходов и высокой производительности.

Задняя подпольная конструкция транспортного средства является основным элементом конструкции транспортного средства и способствует безопасности пассажиров в случае удара сзади. Она защищает газовый бак, часто расположенный под пассажирскими сиденьями, в случае двигателя внутреннего сгорания. Она защищает задний электрический двигатель в случае электрического или гибридного транспортного средства.

Задняя подпольная конструкция, состоящая из многочисленных отдельных частей, составляет значительную массу кузова транспортного средства. Она также обусловливает неэкономичные процессы изготовления, а именно, операции формовки и этапы сборки для получения готовой конструкции.

Задача настоящего изобретения состоит в том, чтобы решить сложные тесно связанные проблемы безопасности, снижения веса и высокой производительности с помощью задней подпольной конструкции, имеющей уменьшенное число деталей, исключительные характеристики безопасности и оптимизированный общий вес.

С этой целью настоящее изобретение относится к:

- задней подпольной конструкции для транспортного средства, содержащей первую и вторую продольные балки и по меньшей мере одну поперечину, связывающую указанные первую и вторую продольные балки, причем указанная задняя подпольная конструкция изготавливается штамповкой заранее подготовленной сварной заготовки, содержащей по меньшей мере две вспомогательные заготовки.

По другим дополнительным признакам задней подпольной конструкции по изобретению, рассматриваемым по отдельности или в любой возможной технической комбинации:

- задняя подпольная конструкция изготавливается горячей штамповкой,

- задняя подпольная конструкция содержит по меньшей мере две поперечины,

- задняя подпольная конструкция содержит две продольные балки, каждая из которых имеет:

- горизонтальную стенку и внутреннюю стенку, связанные внутренним радиусом,

- по меньшей мере, одну зону крепления поперечины, соответствующую участку продольной балки, к которому крепится соответствующая поперечина, причем указанный внутренний радиус продолжается по меньшей мере частично вдоль зоны крепления поперечины,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая покрыта металлическим покрытием на основе алюминия,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая покрыта металлическим покрытием на основе алюминия, содержащим 2,0 - 24,0% вес цинка, 1,1 - 12,0% вес. кремния, при необходимости 0 - 8,0% вес. магния и при необходимости дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, причем весовое содержание каждого дополнительного элемента меньше 0,3% вес., остальное алюминий и при необходимости неизбежные примеси,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит верхний слой, увеличивающий излучательную способность по меньшей мере на одной стороне,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну вспомогательную заготовку, выполненную из закаленной под прессом стали, имеющей после горячей штамповки предел прочности при растяжении больше 1800 МПа,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну вспомогательную заготовку, выполненную из закаленной под прессом стали, имеющей предел текучести после горячего формования 700 - 950 МПа, предел прочности при растяжении после горячего формования 950 - 1200 МПа и угол гибки после горячего формования больше 75°,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну металлическую накладку,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну металлическую накладку, содержащую верхний слой, увеличивающий излучательную способность,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну накладку, усиливающую сварной шов, причем указанная накладка, усиливающая сварной шов, устанавливается на участке, который содержит сварной шов,

- заранее подготовленная сварная заготовка, используемая для изготовления задней подпольной конструкции, содержит по меньшей мере одну вспомогательную заготовку, которая содержит по меньшей мере одну накладку, усиливающую сварной шов, которая сама содержит верхний слой, увеличивающий излучательную способность,

- толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции составляет 3 - 15 мкм,

- толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции составляет 3 - 10 мкм.

Настоящее изобретение также относится к способу изготовления вышеописанной задней подпольной конструкции и транспортному средству, содержащему вышеописанную заднюю подпольную конструкцию.

Другие аспекты и преимущества изобретения станут понятными из описания, представленного ниже только в качестве примера со ссылкой на приложенные чертежи, на которых:

фиг. 1 - общий перспективный вид транспортного средства по изобретению,

фиг. 2 - перспективный вид задней подпольной конструкции по известному состоянию техники в собранном состоянии (вверху) и вид в разобранном состоянии (внизу),

фиг. 3 -вид сверху варианта выполнения задней подпольной конструкции по изобретению,

фиг. 4 -вид сверху варианта выполнения задней подпольной конструкции по изобретению,

фиг. 5 - перспективный вид варианта выполнения задней подпольной конструкции по изобретению,

фиг. 6 - перспективный вид варианта выполнения задней подпольной конструкции по изобретению в разрезе A-A из фиг. 3,

фиг. 7 - увеличенный перспективный вид места B из варианта выполнения задней подпольной конструкции по изобретению на фиг. 3,

фиг. 8 - вид сверху сварной листовой заготовки, используемой для изготовления задней подпольной конструкции по изобретению.

В нижеприведенном описании термины «верхний», «нижний», «передний», «задний», «поперечный» и «продольный» определяются по общепринятым направлениям собранного транспортного средства. Более конкретно, термины «верхний», «нижний», «вверх», «вниз», «низ» и «верх» определяются по направлению высоты транспортного средства, термины «передний», «задний», «вперед», «назад» и «продольный» определяются по направлению от передней стороны к задней стороне транспортного средства, и термин «поперечный» определяется по ширине транспортного средства. Термины «внутренний», «наружный» определяются по внутренней и наружной стороне транспортного средства, а именно, «внутренней» части, участку, зоне и т.д., которые расположены ближе к внутренней стороне транспортного средства, чем соответствующая «наружная часть», участок, зона и т.д. Термин «высота» относится к расстоянию между двумя точками, линиями, поверхностями или объемами, измеренными в вертикальном направлении.

Для лучшего понимания на всех фигурах, где представлена задняя подпольная конструкция, заднее и переднее направления транспортного средства указаны стрелками, обозначенными соответственно символами «R» и «F».

Стальная заготовка относится к плоскому стальному листу, которому посредством резки можно придавать любую форму, пригодную для использования. Заготовка имеет верхнюю и нижнюю поверхности, которые также именуются верхней и нижней сторонами. Расстояние между указанными поверхностями обозначается как толщина заготовки. Толщину можно измерять, например, микрометром, пятку и шпиндель которого помещают на верхнюю и нижнюю поверхности. Сходным образом также можно измерять толщину формованной части.

Заранее подготовленные сварные заготовки изготавливают посредством сборки, например, с помощью лазерной сварки, нескольких стальных заготовок, известных как вспомогательные заготовки, для оптимизации эксплуатационных параметров детали на ее различных участках, уменьшения общего веса детали и снижения полной стоимости детали. Вспомогательные заготовки, образующие заранее подготовленные сварные заготовки, могут собираться с нахлестом или без нахлеста, например, они могут свариваться лазерной сваркой встык (без нахлеста) или они могут свариваться друг с другом точечной сваркой (с нахлестом).

Горячая штамповка является технологией формовки, которая включает в себя нагрев заготовки до температуры, при которой микроструктура стали по меньшей мере частично превращается в аустенит, формовку заготовки при высокой температуре посредством штамповки и закалку формованной части для получения микроструктуры, имеющей высокую прочность. Горячая штамповка позволяет получать детали очень высокой прочности со сложными формами и без упругого пружинения. Для обеспечения описанных преимуществ горячей штамповки используется материал, известный как закаливаемый под прессом материал, который имеет химический состав, позволяющий получать требуемую закаленную микроструктуру, когда он подвергается вышеописанному процессу горячей штамповки. Следует принять во внимание, что термообработка, которой подвергается деталь, включает в себя не только вышеописанный термический цикл из самогó процесса горячей штамповки, но также и последующий этап прокаливания красочного покрытия, выполняемый после окраски детали для прокаливания красочного покрытия. Нижеописанные механические свойства горячештампованных деталей являются механическими свойствами после этапа прокаливания красочного покрытия в случае фактического выполнения этапа прокаливания красочного покрытия.

Предел текучести, предел прочности при растяжении и равномерное полное удлинение измеряются по стандарту ISO-6892-1, опубликованному в октябре 2009 г.

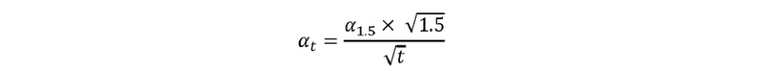

Угол гибки измеряется по стандарту VDA-238. Для одного и того же материала угол гибки зависит от толщины. Для упрощения значения углов гибки в настоящем изобретении относятся к толщине 1,5 мм. Если толщина не равна 1,5 мм, значение угла гибки должно быть скорректировано с помощью следующего вычисления, где α1,5 - угол гибки для толщины 1,5 мм, t - толщина и αt - угол гибки для толщины t:

Угол гибки детали является способом измерения способности детали противодействовать деформации без образования трещин.

Излучательная способность является относительной эффективностью поверхности при испускании тепла посредством излучения. Она представляет собой отношение лучистой энергии, испускаемой поверхностью, к лучистой энергии, испускаемой абсолютно черным телом при той же температуре, и ее значение составляет от 0 до 1. Чем выше излучательная способность поверхности заготовки, тем больше она поглощает тепла посредством излучения и, следовательно, тем легче нагревается в радиантной печи.

Ниже со ссылкой на фиг. 1 приведено описание задней подпольной конструкции 2 для транспортного средства 1. Транспортное средство 1 может быть транспортным средством любого типа, содержащим по меньшей мере комплект передних и задних дверей: компактом, седаном, спортивно-утилитарным автомобилем и т.д. Описываемая задняя подпольная конструкция, по существу, является одной и той же независимо от категории транспортного средства. Кроме того, силовая установка указанного транспортного средства может быть двигателем внутреннего сгорания, электродвигателями, топливными элементами или гибридной системой любого типа.

Задняя подпольная конструкция 2 продолжается в продольном направлении от задней части транспортного средства вплоть до расположенной далее панели пола пассажирского салона транспортного средства. Она содержит по меньшей мере первую и вторую продольную балки 4, расположенные с каждой стороны транспортного средства, и по меньшей мере одну поперечину 5, связывающую в поперечном направлении указанные первую и вторую продольные балки 4.

Далее приведено общее описание продольной балки 4, причем следует принять во внимание, что нижеприведенное описание боковой балки 4 не ограничивает объем настоящего изобретения, который может распространяться на конструкцию продольной балки 4 любого типа:

- продольная балка содержит задний участок, продолжающийся, по существу, в продольном направлении на такой же высоте, что и задний бампер 11 в сборе, и прикрепленный у его заднего конца к указанному заднему бамперу 11 в сборе,

- передний участок, продолжающийся, по существу, в продольном направлении на более низкой высоте, чем задний участок, и прикрепленный к боковой усиливающей конструкции 12 транспортного средства,

- переходную зону, содержащую по меньшей мере верхний и нижний изогнутые участки, связывающие указанные передний и задний участки. Наличие указанных переднего и заднего изогнутых участков обеспечивает различие в уровне высоты переднего и заднего участков.

Как показано на фиг. 5, продольные балки 4 имеют в общем, U-образную форму, включающую в себя горизонтальную стенку 41, которая продолжается, по существу, в горизонтальной плоскости, и внутреннюю и наружную стенки 42, 43, которые продолжаются, по существу, в вертикальных плоскостях. Указанные внутренние и наружные стенки 42, 43 связаны с указанной горизонтальной стенкой 41 соответственно внутренним и наружным радиусами 45, 46. Термин «радиус» означает участок детали, который, в общем, криволинейный и образует переход между различными плоскостными ориентациями в детали. В рассматриваемом случае внутренний радиус 45 образует переход между, по существу, горизонтальной ориентацией горизонтальной стенки 41 и, по существу, вертикальной ориентацией внутренней стенки 42. Сходным образом, наружный радиус 46 образует переход между, по существу, горизонтальной ориентацией горизонтальной стенки 41 и, по существу, вертикальной ориентацией наружной стенки 43.

В конкретном варианте выполнения продольные балки 4 также содержат полки 47, которые продолжаются вдоль верха внутренней и наружной стенок 42, 43, по существу, в горизонтальных плоскостях. Указанные полки, обеспечивают преимущество, состоящее в возможности сборки продольных балок 4 с остальной частью конструкции транспортного средства, например, с помощью точечной сварки или лазерной сварки вдоль указанных полок 47.

Задняя подпольная конструкция 2 также содержит по меньшей мере одну поперечину 5, связывающую указанные первую и вторую продольные балки 4. Указанная поперечина 5 продолжается, в общем, в поперечном направлении. Как и в случае с продольными балками 4, поперечина 5 содержит горизонтальную стенку 51, которая продолжается, по существу, в горизонтальной плоскости, и переднюю и заднюю стенки 52, 53, которые продолжаются, по существу, в вертикальных плоскостях. Как показано на фиг. 3, задняя подпольная конструкция 2 может содержать одну поперечину 5. Как показано на фиг. 4, задняя подпольная конструкция 2 может содержать две поперечины 5. Также возможны другие варианты выполнения изобретения, в которых задняя подпольная конструкция 2 содержит больше 2 поперечин.

Как показано на фиг. 5 и 7, каждая из продольных балок 4 настоящего изобретения содержит по меньшей мере одну зону 20 крепления поперечины, соответствующую участку продольной балки 4, к которому крепится соответствующая поперечина 5. Зона 20 крепления поперечины ограничивается пунктирными линиями 21 на фиг. 5 и 7. Можно легко понять, что количество зон 20 крепления на одну продольную балку 4 соответствует числу поперечин 5.

Задняя подпольная конструкция 2 из известного уровня техники, показанная на фиг. 2, выполнена из нескольких разных частей, которые собраны после формовки. В примере из известного уровня техники, показанном на фиг. 2, где конструкция содержит только одну поперечину, используются три разные детали.

В отличие от известного уровня техники задняя подпольная конструкция 2 настоящего изобретения выполнена штамповкой заранее подготовленной сварной заготовки, содержащей по меньшей мере две вспомогательные заготовки. Это позволяет оптимизировать эксплуатационные параметры детали на ее различных участках, уменьшить общий вес детали и снизить полную стоимость детали и сложность изготовления. На фиг 8 приведен пример заранее подготовленной сварной заготовки 26, используемой для изготовления задней подпольной конструкции 2 настоящего изобретения. На фиг. 8 сварные швы 25 обозначены линиями. Показанная конструкция является одним из примеров компоновки заранее подготовленной сварной заготовки. Выбор положения сварных швов и распределение марок стали и толщин определяется конкретными требованиями к транспортному средству, в которое устанавливается деталь. Например, задняя часть продольных балок 4 изготавливается из материала, который может поглощать энергию удара при столкновении посредством деформирования, в то время как передняя часть продольных балок 4 изготавливается из материала, препятствующего проникновению посторонних объектов, который не деформируется во время столкновения, для защиты пассажиров, сидящих в задней части транспортного средства.

Наряду с другими признаками, тот факт, что деталь штампуется из заранее подготовленной сварной заготовки, означает, что необходимо согласовывать форму внутренних стенок 42 по меньшей мере в одной зоне 20 крепления поперечины. В конкретном варианте выполнения внутренние стенки 42 имеют неодинаковую высоту в зоне 20 крепления поперечины и снаружи указанной зоны 20 крепления поперечины.

В конкретном варианте выполнения задняя подпольная конструкция 2 выполнена с помощью горячей штамповки. Это обеспечивает преимущество, состоящее в возможности достижения очень высокой механической прочности детали сложной формы, а также соблюдения очень точных геометрических допусков на готовой детали благодаря отсутствию упругого пружинения. Последний фактор является особо важным в случае задней подпольной конструкции 2, которая является габаритной деталью и имела бы большие отклонения геометрических размеров и общие дефекты формы, такие как скручивание или коробление, если бы имело место значительная величина упругого пружинения.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, выполнена из такого материала, что предел текучести соответствующей области задней подпольной конструкции 2 после закалки под прессом составляет 700 - 950 МПа, предел прочности при растяжении составляет 950 - 1200 МПа, и угол гибки превышает 75°.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, имеет состав в % вес.: 0,06% ≤ C ≤ 0,1%, 1% ≤ Mn ≤ 2%, Si ≤ 0,5%, AI ≤0,1%, 0,02% ≤ Cr ≤ 0,1%, 0,02% ≤ Nb ≤ 0,1%, 0,0003% ≤ B ≤ 0,01%, N ≤ 0,01%, S ≤ 0,003%, P ≤ 0,020%, меньше 0,1% Cu, Ni и Mo, остальное - железо и неизбежные примеси, полученные в результате обработки. При таких диапазонах состава предел текучести соответствующей области задней подпольной конструкции 2 после закалки под прессом составляет 700 - 950 МПа, предел прочности при растяжении составляет 950 - 1200 МПа, и угол гибки превышает 75°. Например, указанная вспомогательная заготовка выполнена из Ductibor® 1000.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, после закалки под прессом имеет предел прочности при растяжении 1300 - 1650 МПа в области, соответствующей указанной вспомогательной заготовке, и предел текучести 950 - 1250 МПа.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, после закалки под прессом имеет предел прочности при растяжении 1300 - 1650 МПа в области, соответствующей указанной вспомогательной заготовке, предел текучести 950 - 1250 МПа и угол гибки, который превышает 75°.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, имеет состав в % вес.: 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное - железо и неизбежные примеси, полученные в результате обработки. При таких диапазонах состава предел прочности при растяжении детали после закалки под прессом составляет 1300 - 1650 МПа в области, соответствующей указанной вспомогательной заготовке, и предел текучести составляет 950 - 1250 МПа. К примеру, указанная вспомогательная заготовка выполнена из Usibor® 1500.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, выполнена из такого материала, что предел прочности при растяжении соответствующей области задней подпольной конструкции 2 после закалки под прессом превышает 1800 МПа.

В конкретном варианте выполнения по меньшей мере одна вспомогательная заготовка из заготовки 26, используемая для изготовления задней подпольной конструкции 2, имеет состав в % вес.: 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное - железо и неизбежные примеси, полученные в результате обработки. При таких диапазонах состава предел прочности при растяжении соответствующей области задней подпольной конструкции 2 после закалки под прессом превышает 1800 МПа. Например, указанная вспомогательная заготовка выполнена из Usibor® 2000.

В конкретном варианте выполнения по меньшей мере одна заготовка 26, используемая для изготовления задней подпольной конструкции 2, содержит по меньшей мере одну вспомогательную заготовку, которая покрыта металлическим покрытием на основе алюминия. Выражение «на основе алюминия» означает покрытие, которое содержит по меньшей мере 50% вес. алюминия. Например, металлическое покрытие является покрытием на основе алюминия, содержащим 8 - 12% вес. Si. Например, металлическое покрытие наносится посредством погружения основного материала в расплавленную металлическую ванну. Нанесение металлического покрытия на основе алюминия имеет преимущество, состоящее в том, что оно исключает образование поверхностной окалины во время этапа нагрева в процессе штамповки, что, в свою очередь, позволяет изготавливать детали горячей штамповкой без последующей операции пескоструйной очистки. Кроме того, покрытие на основе алюминия также обеспечивает защиту детали от коррозии во время ее эксплуатации в транспортном средстве.

В конкретном варианте выполнения заготовка 26, используемая для изготовления задней подпольной конструкции 2, содержит по меньшей мере одну вспомогательную заготовку, которая покрыта металлическим покрытием на основе алюминия, содержащим 2,0 - 24,0% вес цинка, 1,1 - 12,0% вес. кремния, при необходимости 0 - 8,0% вес. магния и при необходимости дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, причем весовое содержание каждого дополнительного элемента меньше 0,3% вес., остальное алюминий и при необходимости неизбежные примеси. Металлическое покрытие этого типа имеет преимущество, состоящее в том, что оно обеспечивает очень хорошую защиту детали от коррозии, а также внешний вид поверхности после горячей штамповки.

Для изготовления вышеописанных заранее подготовленных сварных заготовок, имеющих покрытие на основе алюминия по меньшей мере на одной из ее вспомогательных заготовок, можно использовать лазерную сварку. Можно использовать вспомогательные заготовки, на которых края, подлежащие сварке, были предварительно подготовлены посредством абляции части металлического покрытия. Это создает преимущество, состоящее в возможности удаления части алюминия, присутствующего в покрытии, который бы загрязнял сварной шов и ухудшал его механические свойства.

В конкретном варианте выполнения заготовка 26, используемая для изготовления задней подпольной конструкции 2, содержит по меньшей мере одну вспомогательную заготовку, которая имеет по меньшей мере одну сторону с верхним слоем, увеличивающим излучательную способность. Указанный верхний слой, увеличивающий излучательную способность, наносится на самую наружную поверхность указанной вспомогательной заготовки. Указанный верхний слой, увеличивающий излучательную способность, обеспечивает, что поверхность указанной вспомогательной заготовки имеет более высокую излучательную способность по сравнению с такой же вспомогательной заготовкой, которая не покрыта указанным верхним слоем, увеличивающим излучательную способность. Указанный верхний слой, увеличивающий излучательную способность, может наноситься или на верхнюю или на нижнюю сторону вспомогательной заготовки. Указанный верхний слой, увеличивающий излучательную способность, также может наноситься на обе стороны указанной вспомогательной заготовки.

Если указанная вспомогательная заготовка имеет металлическое покрытие, такое как описано выше, верхний слой, увеличивающий излучательную способность, наносится сверху указанного металлического покрытия. Фактически, для увеличения излучательной способности поверхности верхний слой, увеличивающий излучательную способность, должен покрывать самую наружную поверхность вспомогательной заготовки.

Указанный верхний слой, увеличивающий излучательную способность, создает преимущество, состоящее в том, что он обеспечивает увеличение скорости нагрева указанной вспомогательной заготовки и, следовательно, повышает производительность на этапе нагрева в процессе горячей штамповки.

В конкретном варианте выполнения заготовка 26 состоит из n вспомогательных заготовок S1, S2, …, Sn, которые распределены в порядке увеличения толщины. Верхний слой, увеличивающий излучательную способность, наносится по меньшей мере на одну сторону вспомогательной заготовки, имеющей максимальную толщину. В конкретном варианте выполнения верхний слой, увеличивающий излучательную способность, наносится по меньшей мере на одну сторону вспомогательной заготовки, имеющей максимальную толщину, и вспомогательной заготовки, имеющей толщину немного меньше максимальной толщины. В конкретном варианте выполнения верхний слой, увеличивающий излучательную способность, наносится на x вспомогательных заготовок, которые имеют наибольшую толщину, причем x является целым числом больше или равным 1. Нанесение верхнего слоя, увеличивающего излучательную способность, на группу вспомогательных заготовок, имеющих бóльшую толщину, имеет преимущество, состоящее в том, что оно создает возможность достижения более равномерной скорости нагрева во время этапа нагрева в процессе горячей штамповки между вспомогательными заготовками большей толщины и вспомогательными заготовками меньшей толщины. Фактически, вспомогательные заготовки меньшей толщины, само собой разумеется, нагреваются быстрее вспомогательных заготовок большей толщины, поскольку они являются более тонкими и, следовательно, требуют меньше энергии для достижения такой же температуры. Благодаря нанесению верхнего слоя, увеличивающего излучательную способность, на вспомогательные заготовки большей толщины, можно уменьшить различие в скорости нагрева между заготовками разной толщины и, следовательно, достичь более равномерной скорости нагрева между вспомогательными заготовками большей толщины и вспомогательными заготовками меньшей толщины. Кроме того, благодаря нанесению верхнего слоя, увеличивающего излучательную способность, на вспомогательные заготовки большей толщины, также можно увеличить размер технологического окна этапа нагрева в процессе горячей штамповки заготовки. В случае горячей штамповки габаритных деталей с большими различиями в толщине одной из проблем являются большие различия в технологическом окне процесса (которое включает в себя помимо прочих параметров время нагрева и температуру нагрева), необходимого для получения требуемых свойств микроструктуры и покрытия различных вспомогательных заготовок. Технологическое окно, необходимое для достижения требуемых свойств всей заготовки, представляет собой сопряжение технологических окон всех отдельных вспомогательных заготовок. Благодаря нанесению верхнего слоя, увеличивающего излучательную способность, на вспомогательные заготовки большей толщины можно приравнять друг к другу технологические окна каждой из отдельных вспомогательных заготовок и, таким образом, увеличить величину сопряжения технологических окон всех вспомогательных заготовок, т.е. увеличить технологическое окно всей заранее подготовленной сварной заготовки.

В конкретном варианте выполнения верхний слой, увеличивающий излучательную способность, имеет толщину 2 - 30 мкм. В конкретном варианте выполнения он состоит из полимера, который не содержит кремний, содержит более 1% вес. азота и содержит пигменты углерода в количестве 3 - 30% вес.

В конкретном варианте выполнения заготовка 26, используемая для изготовления задней подпольной конструкции 2, также содержит по меньшей мере одну металлическую накладку 31, показанную на фиг. 8, для локального увеличения прочности детали. В конкретном варианте выполнения накладка 31 крепится с помощью точечной сварки. В конкретном варианте выполнения накладка 31 крепится с помощью лазерной сварки. Накладка 31, например, устанавливается на участках, которые требуют усиления, поскольку они рассчитаны на крепление к конструкции ходовой части, или из-за механических проблем, таких как складывание детали, обнаруживаемое во время краш-тестов.

В общем, накладки 31 имеют преимущество, состоящее в том, что они создают достаточно локальные усиления на деталях больших размеров, таким образом, оптимизируя распределение прочности и толщины всей заранее подготовленной сварной заготовки и сохраняя небольшой общий вес и низкую стоимость детали.

Накладки, к примеру, изготавливаются из закаленной под прессом стали Накладки 31, к примеру, покрываются металлическим покрытием на основе алюминия.

В конкретном варианте выполнения накладка 31 покрыта верхним слоем, увеличивающим излучательную способность, для создания вышеописанного преимущества в отношении увеличения скорости нагрева и, следовательно, уменьшения различия в скорости нагрева на участке накладки 31, связанным с добавочной толщиной накладки 31.

В конкретном варианте выполнения накладка устанавливается на участке, который, включает в себя участок 25 сварного шва. Ниже дается ссылка на накладку 32, усиливающую сварной шов, как показано на фиг. 8. Такая накладка 32 имеет точно такие же вышеописанные признаки и дополнительные признаки. Такая накладка 32 усиливает сварной шов 25. Сварные швы 25 являются участками, на которых имеется разрыв непрерывности между двумя вспомогательными заготовками, что ведет к локальному колебанию инерции и может стать причиной смятия с образованием шарнира пластичности под действием высоких нагрузок, возникающих при столкновении. Кроме того, вследствие подводимой тепловой мощности во время процесса сварки сварные швы окружены зонами термического влияния, причем сами сварные швы имеют специфический химический состав в результате плавления и смешивания вспомогательных заготовок, их металлических покрытий, если таковые имеются, и присадочной проволоки, используемой для сварки, если это необходимо. Это сложное сочетание тепловых, химических и металлургических факторов означает, что вокруг сварных швов 25 могут иметь место колебания прочности, которые усугубляются вышеописанной проблемой разрыва непрерывности, что может в дальнейшем приводить к разрушению сварных швов 25, когда они подвергаются воздействию чрезмерных нагрузок. Усиление сварного шва 25 накладкой 32, усиливающей сварной шов, может препятствовать образованию такого шарнира пластичности. Накладка 32, усиливающая сварной шов, к примеру, крепится посредством сварки к заготовке 26. В конкретном варианте выполнения места крепления между накладкой 32, усиливающей сварной шов, и заготовкой 26 не находятся на участке сварного шва 25 во избежание негативного влияния на механические свойства сварного шва 25.

В случае использования в качестве заготовки 26 закаливаемой под прессом стали, покрытой металлическим покрытием на основе алюминия, процесс горячей штамповки включает в себя создание взаимодиффузионного слоя между сталью и металлическим покрытием на горячеформованной детали. Взаимодиффузионный слой образуется в результате встречной диффузии Fe при высокой температуре, идущей от стали в направлении металлического покрытия, и Al, идущей от покрытия в направлении стали. Было выявлено, что толщина указанного взаимодиффузионного слоя находится в определенном соотношении со свойствами находящейся в эксплуатации детали, например, возможностью успешной сборки детали с остальной частью кузова с помощью точечной сварки. В частности, было выявлено, что горячеформованные детали, имеющие толщину взаимодиффузионного слоя 3 - 15 мкм, обладают надлежащими эксплуатационными свойствами. Было выявлено, что горячеформованные детали, более предпочтительно имеющие толщину взаимодиффузионного слоя 3 - 10 мкм, обладают исключительными эксплуатационными свойствами.

В конкретном варианте выполнения толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции 2 составляет 3 - 15 мкм. В конкретном варианте выполнения толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции 2 составляет 3 - 10 мкм.

Тот факт, что задняя подпольная конструкция 2 изготавливается как отдельная деталь, содержащая продольные балки 4 и по меньшей мере одну поперечину 5, означает, что форма продольной балки 4 должна быть согласована с зоной 20 крепления поперечины. В частности, форма внутренней стенки 42 должна быть согласована, как упомянуто выше. В зоне 20 крепления невозможно наличие непрерывной внутренней стенки 42, как в случае технического решения с использованием нескольких деталей из существующего уровня техники.

Авторы изобретения установили, что в случае удара сзади, который прикладывает сжимающую нагрузку к продольным балкам 4, может быть достигнуто преимущество, состоящее в том, чтобы оставить в зоне 20 крепления поперечины по меньшей мере частично внутренний радиус 45. Фактически, без ограничения какой-либо теорией представляется, что сжимающее усилие передается по продольным балкам 4 главным образом через внутренние и наружные радиусы 45, 46 указанных продольных балок. В случае большого разрыва непрерывности во внутреннем радиусе 45 на протяжении зоны 20 крепления поперечины, сжимающее усилие, генерируемое в результате удара, не будет передаваться надлежащим образом остальной части конструкции транспортного средства, и в указанной зоне 20 крепления поперечины будет иметь место концентрация напряжений. В свою очередь, это может стать причиной значительного снижения прочности детали в этой области и неудовлетворительных характеристик безопасности транспортного средства и может привести к значительному изгибу в зоне 20 крепления.

В конкретном варианте выполнения внутренний радиус 45 продолжается на протяжении по меньшей мере части зоны 20 крепления поперечины, как хорошо видно на перспективном виде на фиг. 6. Например, как показано на фиг. 6, это может быть достигнуто с помощью ступени между горизонтальной стенкой 41 продольной балки 4 и горизонтальной стенкой 51 поперечины 5 в указанной зоне 20 крепления поперечины. В этом варианте ступени за внутренним радиусом 45 следует радиус 55 поперечины для получения ступени. Другая возможность обеспечения непрерывности внутреннего радиуса 45 на протяжении по меньшей мере части переходной зоны 20, которая не показана на приложенных чертежах, состоит в образовании валика в переходной зоне 20 вместо вышеописанной ступени. Указанный валик может быть образован, например, с помощью формы, сходной с вышеописанной ступенью, за которой следует симметричная ступень, соответствующая плоскости симметрии, перпендикулярной ориентации поперечины 5. Этот тип формы валика позволяет сохранить такую высоту для горизонтальных стенок 41 и 51, сохраняя при этом наличие внутреннего радиуса 45, на протяжении по меньшей мере части переходной зоны 20.

В конкретном варианте выполнения задняя подпольная конструкция 2 содержит геометрические изменения 22, как можно видеть, например, на фиг. 7. Указанные геометрические изменения 22 позволяют концентрировать напряжения, возникающие в результате удара в конкретных областях детали, для защиты других более слабых областей детали. Например, указанные геометрические изменения могут быть выполнены вблизи сварных швов 25 (показанных пунктиром на фиг. 7), связывающих различные вспомогательные заготовки заранее подготовленной сварной заготовки, используемой для изготовления задней подпольной конструкции 2, с целью защиты указанного сварного шва 25. Принимая во внимание вышеописанную восприимчивость сварного шва 25 в случае высоких нагрузок, использование геометрических изменений 22, действующих в качестве инициирующих элементов при столкновении, создает преимущество, состоящее в том, они могут защищать сварной шов 25 и обеспечивать образование шарнира пластичности, например, в стороне от сварного шва 25, тем препятствуя образованию трещин в деталях.

Как описано выше, задняя подпольная конструкция 2 по изобретению содержит по меньшей мере одну поперечину 5, но также может содержать несколько поперечин 5. Она может содержать, например, две, три или больше поперечин 5. На фиг. 4 показан схематический вид сверху задней подпольной конструкции 2, содержащей две поперечины 5. Объединение нескольких поперечин в одной задней подпольной конструкции 2 означает увеличение экономических и производственных выгод. Это также означает, что заготовка 26, используемая для изготовления задней подпольной конструкции 2, имеет бóльшую жесткость благодаря наличию нескольких поперечин 5, связывающих продольные балки 4. Использование нескольких поперечин имеет особое преимущество, состоящее в том, что оно обеспечивает погрузку/выгрузку указанных заготовок 26 во время процесса изготовления и, особенно, в случае горячей штамповки, которая предусматривает манипулирование заготовкой, нагреваемой до высокой температуры, и, следовательно, имеющей пониженную механическую прочность, во время этапа ее транспортирования из печи аустенизации в горячештамповочный пресс.

Настоящее изобретение также относится к транспортному средству 1, содержащему вышеописанную заднюю подпольную конструкцию 2.

Настоящее изобретение также относится к процессу изготовления вышеописанной задней подпольной конструкции 2 и ее сборке с остальной частью кузова транспортного средства.

Процесс включает в себя следующие этапы:

- обеспечение наличия заранее подготовленной сварной заготовки 26,

- штамповку заранее подготовленной сварной заготовки 26, например, горячую штамповку,

- крепление задней подпольной конструкции 2 к кузову транспортного средства 1.

Группа изобретений относится к области транспортного машиностроения. Задняя подпольная конструкция для транспортного средства содержит первую и вторую продольные балки и по меньшей мере одну поперечину, связывающую первую и вторую продольные балки. Задняя подпольная конструкция выполнена посредством штамповки заранее подготовленной сварной заготовки, содержащей по меньшей мере две вспомогательные заготовки. Транспортное средство содержит упомянутую заднюю подпольную конструкцию. Достигается повышение безопасности и снижение веса транспортного средства. 2 н. и 14 з.п. ф-лы, 8 ил.

1. Задняя подпольная конструкция (2) для транспортного средства (1), содержащая первую и вторую продольные балки (4) и по меньшей мере одну поперечину (5), связывающую указанные первую и вторую продольные балки (4), причем указанная задняя подпольная конструкция (2) выполнена посредством штамповки заранее подготовленной сварной заготовки (26), содержащей по меньшей мере две вспомогательные заготовки.

2. Задняя подпольная конструкция (2) по п.1, в которой указанная задняя подпольная конструкция (2) получена горячей штамповкой.

3. Задняя подпольная конструкция (2) по п.1 или 2, в которой указанная задняя подпольная конструкция (2) содержит по меньшей мере две поперечины (5).

4. Задняя подпольная конструкция (2) по любому из пп.1-3, в которой каждая продольная балка (4) имеет горизонтальную стенку (41) и внутреннюю стенку (42), связанные внутренним радиусом (45), и по меньшей мере одну зону (20) крепления поперечины, соответствующую участку продольной балки (4), к которому крепится соответствующая поперечина (5), причем указанный внутренний радиус (45) продолжается вдоль по меньшей мере части зоны (20) крепления поперечины.

5. Задняя подпольная конструкция (2) по любому из пп.1-4, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну вспомогательную заготовку, покрытую металлическим покрытием на основе алюминия.

6. Задняя подпольная конструкция (2) по любому из пп.1-5, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну вспомогательную заготовку, которая покрыта металлическим покрытием на основе алюминия, содержащим 2,0-24,0% вес. цинка, 1,1-12,0% вес. кремния, при необходимости 0-8,0% вес. магния и при необходимости дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, причем весовое содержание каждого дополнительного элемента меньше 0,3% вес., остальное - алюминий и опционально неизбежные примеси.

7. Задняя подпольная конструкция (2) по любому из пп.1-6, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну вспомогательную заготовку, которая содержит верхний слой, увеличивающий излучательную способность на по меньшей мере одной стороне.

8. Задняя подпольная конструкция (2) по любому из пп.1-7, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну вспомогательную заготовку, выполненную из закаленной под прессом стали, имеющей после горячей штамповки предел прочности при растяжении больше 1800 МПа.

9. Задняя подпольная конструкция (2) по любому из пп.1-8, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну вспомогательную заготовку, выполненную из закаленной под прессом стали, имеющей предел текучести после горячего формования 700-950 МПа, предел прочности при растяжении после горячего формования 950-1200 МПа и угол гибки после горячего формования больше 75°.

10. Задняя подпольная конструкция (2) по любому из пп.1-9, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну металлическую накладку (31).

11. Задняя подпольная конструкция (2) по п.10, в которой по меньшей мере одна металлическая накладка (31) содержит верхний слой, увеличивающий излучательную способность.

12. Задняя подпольная конструкция (2) по любому из пп.1-11, в которой заранее подготовленная сварная заготовка (26) содержит по меньшей мере одну накладку (32), усиливающую сварной шов, причем указанная накладка (32), усиливающая сварной шов, установлена на участке, который содержит сварной шов (25).

13. Задняя подпольная конструкция (2) по п.12, в которой по меньшей мере одна накладка (32), усиливающая сварной шов, содержит верхний слой, увеличивающий излучательную способность.

14. Задняя подпольная конструкция (2) по любому из пп.5-13, в которой толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции (2) составляет 3-15 мкм.

15. Задняя подпольная конструкция (2) по п.14, в которой толщина взаимодиффузионного слоя на участках с металлическим покрытием на основе алюминия задней подпольной конструкции (2) составляет 3-10 мкм.

16. Транспортное средство (1), содержащее заднюю подпольную конструкцию (2) по любому из пп.1-15.

| WO 2017098306 A1, 15.06.2017 | |||

| КОНСТРУКЦИЯ НИЖНЕЙ ЧАСТИ ТРАНСПОРТНОГО СРЕДСТВА И КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2718193C2 |

| EP 3006131 A1, 13.04.2016 | |||

| РАМНАЯ КОНСТРУКЦИЯ ДЛЯ АВТОМОБИЛЯ | 2009 |

|

RU2481991C2 |

Авторы

Даты

2024-07-31—Публикация

2021-11-04—Подача