Изобретение относится к поперечному элементу для бруса буфера автомобиля. Изобретение также относится к способу изготовления такого поперечного элемента.

Поперечный элемент для бруса буфера расположен с передней и/или задней стороны автомобиля и, в общем, прикреплен к устройствам «краш-бокс» чаще всего с помощью болтового соединения. Сами устройства «краш-бокс» установлены на конструкции автомобиля. В случае переднего или заднего столкновения поперечный элемент является первым механическим элементом автомобиля, который приходит в контакт с препятствием. В случае высокоскоростного столкновения поперечный элемент имеет функцию передачи нагрузки системе управления столкновением автомобиля. В случае низкоскоростного столкновения устройства «краш-бокс», на которых собран поперечный элемент, имеет функцию поглощения энергии столкновения, в то же время защищая остальную часть конструкции автомобиля. Во всех случаях предполагается, что поперечный элемент деформируется без образования трещин во время столкновения.

Таким образом, поперечный элемент для бруса буфера должен быть достаточно прочным, чтобы передавать нагрузку от столкновения системе управления столкновением автомобиля, в то же время обладая достаточной пластичностью в точке удара, чтобы деформироваться без образования трещин.

Для обеспечения надлежащего поведения поперечного элемента во время столкновения официальные организации разработали несколько стандартизированных испытаний. Например, Международная организация по авторемонту (RCAR) разработала испытание бампера и испытание конструкции при низкоскоростном столкновении. Поперечный элемент также задействован в других испытаниях, относящихся к автомобилю в целом, например, в испытании на «полное фронтальное столкновение с жестким барьером на скорости 50 км/ч», разработанное согласно Euro NCAP (Европейская программа оценки новых автомобилей) и институтом IIHS (Страховой институт безопасности дорожного движения), также известном как испытание на удар при полном фронтальном столкновении.

Кроме того, производители автомобилей также разрабатывают собственные методы испытаний для дальнейшего улучшения оценки поперечного элемента. Такие испытания не являются стандартизованными и не доступны для всеобщего ознакомления. Однако известно, что многие производители автомобилей разработали испытание, известное как испытание на удар о столб, в котором автомобиль сталкивается на низкой скорости, например, приблизительно 10 км/ч, с жестким столбом, расположенным посередине ширины автомобиля. Такое испытание предназначено для имитации незначительных ударов при маневрировании автомобиля на низкой скорости.

Во время такого испытания центральная часть поперечного элемента должна иметь достаточную пластичность в месте удара, чтобы деформироваться без образования трещин под действием сильно сосредоточенной нагрузки, прикладываемой столбом во время удара. С другой стороны, с учетом, например, испытания на удар при полном фронтальном столкновении поперечный элемент по всей ширине должен иметь достаточную механическую прочность, чтобы не разрушаться под действием очень высокой нагрузки, возникающей при столкновении с препятствием, и передавать энергию удара системе контроля разрушения автомобиля.

Из предшествующего уровня техники известно, что при проектировании формы поперечного элемента в ней обеспечивают наличие одной или более бороздок, предназначенных для увеличения сопротивления поперечного элемента сжимающим нагрузкам при столкновении, благодаря задержке начала коробления.

Из предшествующего уровня техники также известно об изготовлении такого поперечного элемента, используя, по меньшей мере, внешнюю балку и усиливающий элемент, вставляемый внутрь центральной части внешней балки, причем указанный усиливающий элемент имеет поперечное сечение, форма которого, по существу, сопрягается с формой внешней балки. Усиливающий элемент предназначен для увеличения способности к поглощению энергии буферной балки в центральной части, которая является областью, подвергающейся воздействию наибольших напряжений, например, в случае испытания на удар о столб.

Однако наличие сопрягающейся формы поперечного сечения между внешней балкой и усиливающим элементом обусловливает ограничения при проектировании формы внутреннего усиления, усложняет процесс изготовления внешней балки и усиливающего элемента, а также усложняет процесс сборки указанной внешней балки и указанного внутреннего усиления. Фактически, поскольку форма усиления сопрягается с формой внешней балки, сборка обеих деталей требует очень жестких геометрических допусков указанных деталей, поскольку обе детали должны приходить в контакт на большой области поверхности. Известно, что при изготовлении таких деталей с использованием, например, прогрессивной стали повышенной прочности, сложно выдержать очень жесткие геометрические допуски из-за упругого пружинения. Следовательно, для достижения требуемой геометрической точности процесс изготовления таких деталей требует выполнения специальных этапов, являющихся экономически неэффективными и занимающих много времени. Этап сборки также требует специальных мер предосторожности, например, очень прочного зажимания обеих деталей вместе друг с другом. Кроме того, форма усиливающего элемента не оптимизирована с точки зрения способности к поглощению энергии.

Одна из задач изобретения заключается в устранении этих ограничения посредством создания поперечного элемента для бруса буфера согласно изобретению, который оптимизирован с точки зрения поглощения энергии и который не требует специальных мер предосторожности во время этапов производства.

С этой целью изобретение относится к поперечному элементу для бруса буфера автомобиля, содержащему:

– внешнюю балку, проходящую в поперечном направлении, с основной частью балки, содержащей верхнюю стенку балки, нижнюю стенку балки и переднюю стенку балки, соединяющую верхнюю стенку балки и нижнюю стенку балки, причем указанные верхняя стенка балки, нижняя стенка балки и передняя стенка балки совместно ограничивают внутренний объем балки, открытый в обратном направлении, противоположном передней стенке балки;

– усиливающий элемент, определяющий усиленную область внешней балки, расположенную внутри части указанного внутреннего объема балки и имеющую поперечное сечение, ограничивающее объем внутреннего усиления, открытый в заднем направлении;

– закрывающую пластину, которая закрывает по меньшей мере часть внутреннего объема балки,

причем поперечное сечение усиливающего элемента имеет форму, которая не сопрягается с формой внешней балки в усиленной области,

при этом усиливающий элемент содержит по меньшей мере верхнюю усиливающую стенку, связанную с первой промежуточной усиливающей стенкой верхней соединительной стенкой, причем указанная первая промежуточная усиливающая стенка соединена со второй промежуточной усиливающей стенкой центральной соединительной стенкой, и указанная вторая промежуточная усиливающая стенка связана с нижней усиливающей стенкой нижней соединительной стенкой, причем указанные верхняя и нижняя соединительные стенки обращены к передней стенке внешней балки, и указанная центральная соединительная стенка обращена к открытой стороне внешней балки.

Поскольку поперечные сечения внешней балки и усиливающего элемента имеют отличающиеся формы и не сопрягаются друг с другом в усиленной области, можно проектировать их по отдельности с учетом специальных требований к каждой части. В частности, можно проектировать усиливающий элемент, имеющий M-образное поперечное сечение, открытое в заднем направлении, которое является оптимизированной формой для оптимизации поглощения энергии во время столкновения и оптимизации производственных расходов на изготовление усиливающего элемента. Кроме того, необязательно принимать дорогостоящие меры для выдерживания очень жестких геометрических допусков между внешней балкой и усиливающим элементом и для сборки этих деталей друг с другом.

Согласно другим дополнительным особенностям поперечного элемента по изобретению, рассматриваемым по отдельности или в любых возможных технических сочетаниях:

– закрывающая пластина полностью закрывает объем внутреннего усиления;

– ширина усиленной области в поперечном направлении меньше ширины внешней балки в указанном поперечном направлении;

– ширина усиленной области в поперечном направлении составляет 30 – 80% ширины основной части внешней балки в указанном поперечном направлении;

– ширина закрывающей пластины в поперечном направлении составляет 50 – 100% ширины основной части внешней балки в указанном поперечном направлении;

– усиливающий элемент содержит по меньшей мере одну из усиливающих стенок, которая образует угол 75 – 105° с передней стенкой внешней балки;

– по меньшей мере центральная соединительная стенка упирается в закрывающую пластину;

– указанные центральная соединительная стенка и закрывающая стенка прикреплены друг к другу;

– усиливающий элемент имеет постоянное поперечное сечение в поперечном направлении;

– внешняя балка содержит верхнюю полку балки и нижнюю полку балки, причем указанные полки балки проходят с каждой стороны верхней стенки и нижней стенки указанной внешней балки, усиливающий элемент содержит верхнюю усиливающую полку и нижнюю усиливающую полку, причем указанные усиливающие полки прикреплены к указанным полкам балки в усиленной области;

– закрывающая пластина прикреплена к усиливающим полкам и к полкам балки в усиленной области и прикреплена к указанным полкам балки только снаружи усиленной области;

– закрывающая пластина содержит по меньшей мере одно отверстие снаружи усиленной области и не содержит отверстий внутри указанной усиленной области;

– внешняя балка является горячештампованным стальным листом;

– внешняя балка является горячештампованной, сваренной по выкройке заготовкой, содержащей центральную часть балки и две боковые части балки, проходящие с каждой стороны указанной центральной части балки в поперечном направлении, причем ширина центральной части балки в поперечном направлении равна или больше ширины усиленной области в указанном поперечном направлении;

– центральная часть балки имеет более высокую пластичность во время удара при столкновении, чем боковые части балки;

– центральная часть балки имеет пластичность во время удара при столкновении по меньшей мере 0,6 и максимальный угол изгиба по меньшей мере 75°;

– внешняя балка имеет предел прочности на разрыв по меньшей мере 950 МПа;

– усиливающий элемент имеет предел прочности на разрыв по меньшей мере 500 МПа; и

– закрывающая пластина имеет предел прочности на разрыв по меньшей мере 500 МПа.

Изобретение также относится к способу изготовления вышеописанного поперечного элемента, включающему в себя этапы, на которых:

– обеспечивают наличие внешней балки;

– обеспечивают наличие усиливающего элемента;

– обеспечивают наличие закрывающей пластины;

– прикрепляют усиливающий элемент к внешней балке в усиленной области указанной внешней балки;

– прикрепляют закрывающую пластину к усиливающему элементу и к внешней балке в усиленной области.

Согласно другим дополнительным особенностям способа по изобретению, рассматриваемым по отдельности или в любых возможных технических сочетаниях:

– закрывающую пластину дополнительно прикрепляют только к внешней балке снаружи усиленной области;

– внешнюю балку изготавливают горячей штамповкой из стального листа;

– внешнюю балку изготавливают горячей штамповкой из сваренной по выкройке заготовки или прокатанной по размеру заготовки, содержащей центральную часть заготовки и две боковые части заготовки, проходящие с каждой стороны указанной центральной части заготовки в поперечном направлении; и

– усиливающий элемент формируют посредством роликового профилирования стальной заготовки.

Другие особенности и преимущества изобретения станут понятными из приведенного далее описания, представленного в качестве примера со ссылками на чертежи.

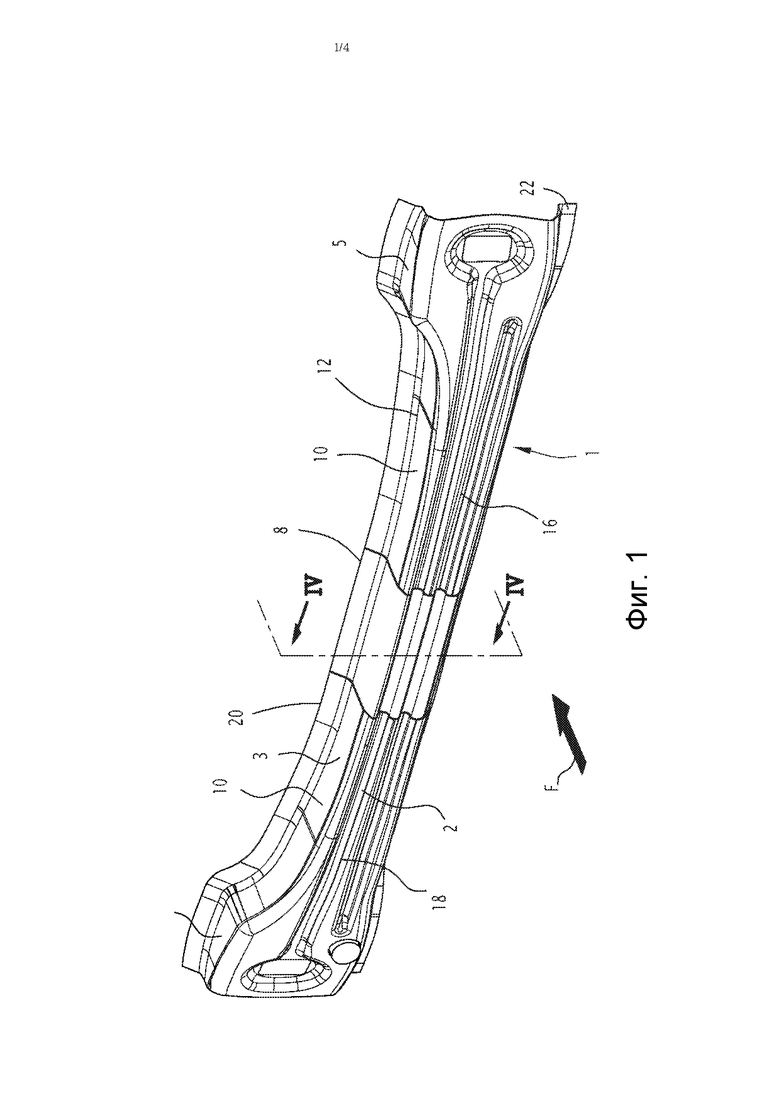

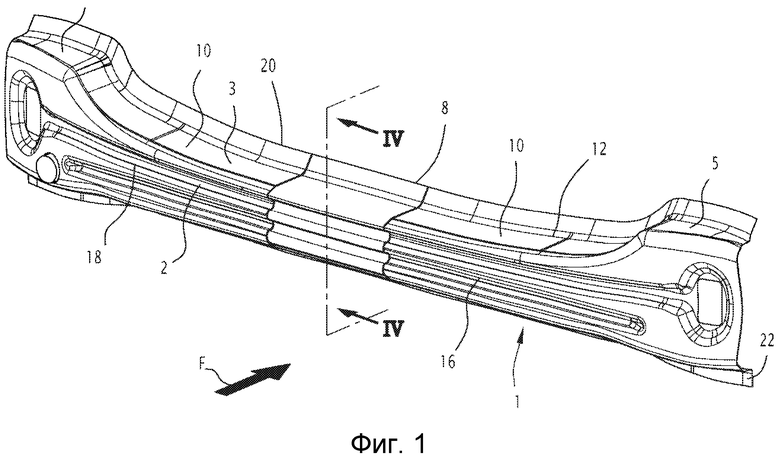

На фиг. 1 показан поперечный элемент согласно варианту осуществления изобретения, общий вид в перспективе спереди;

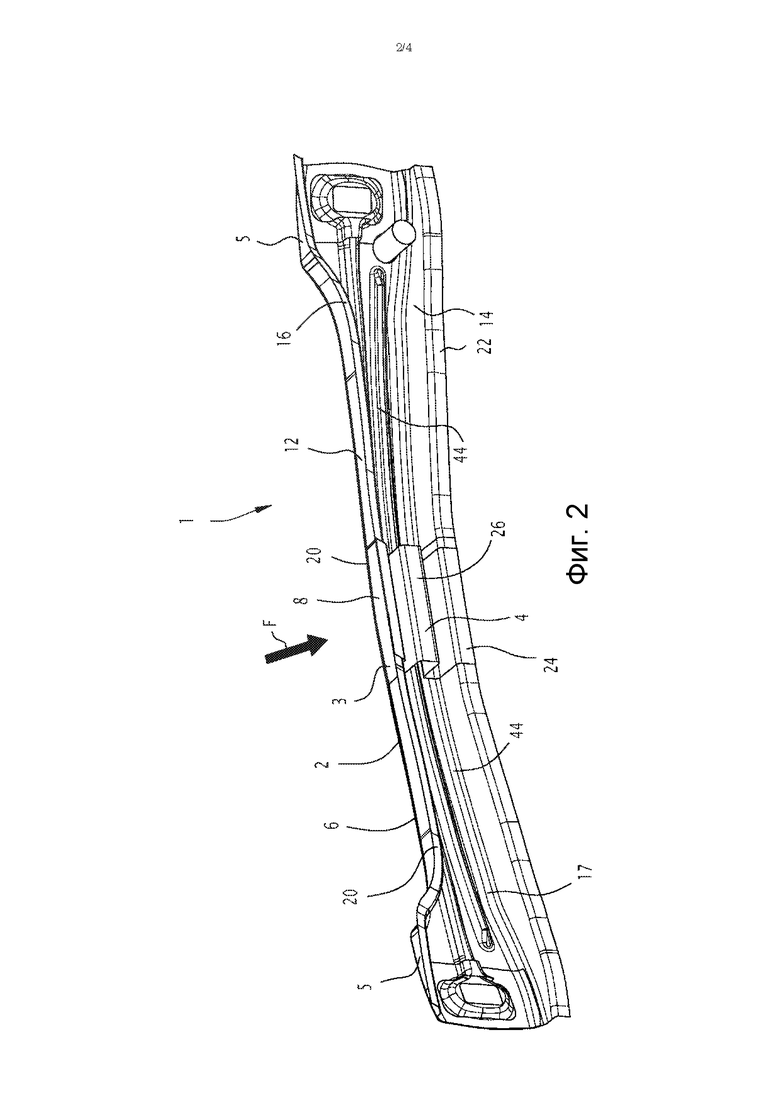

на фиг. 2 – поперечный элемент на фиг. 1, общий вид в перспективе сзади;

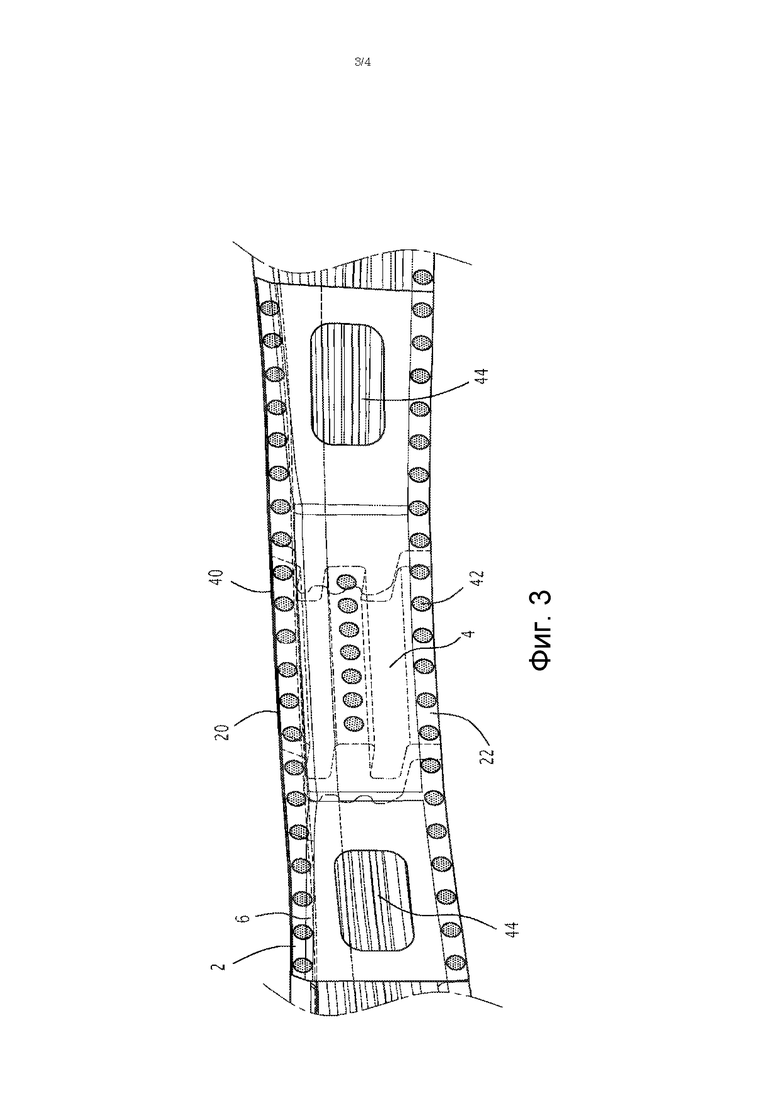

на фиг. 3 – центральная часть поперечного элемента на фиг. 1, вид сзади;

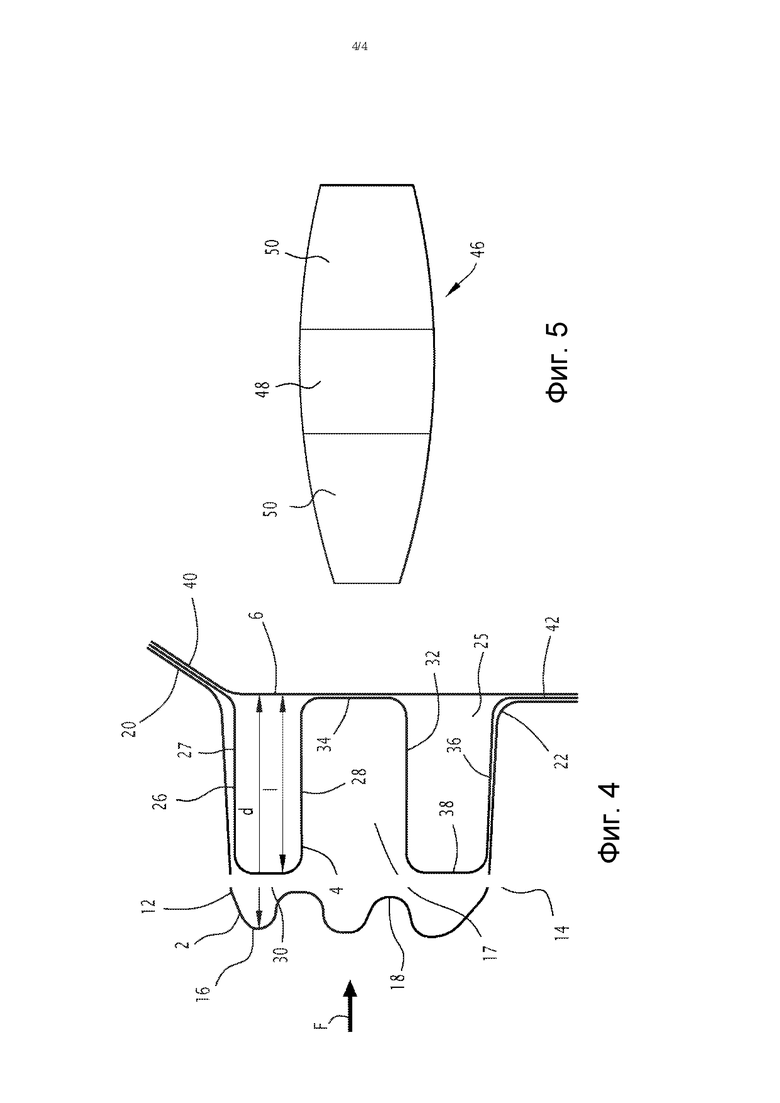

на фиг. 4 – вид в разрезе по плоскости IV-IV на фиг. 1;

на фиг. 5 – заготовка для формования внешней балки поперечного элемента согласно варианту осуществления изобретения, вид спереди.

В приведенном далее описании понятия «верхний», «нижний», «передний», «задний», «поперечный» и «продольный» определяются согласно общепринятым направлениям собранного автомобиля. В частности, понятия «верхний» и «нижний» определяются согласно направлению по высоте автомобиля, понятия «передний», «задний» и «продольный» определяются согласно направлению вперед/назад автомобиля, и понятие «поперечный» определяется согласно ширине автомобиля. Понятия «по существу, параллельное» или «по существу, перпендикулярное» означают направление, которое может отклоняться от параллельного или перпендикулярного направления не более чем на 15°.

В частности, понятие «деформация при разрушении», также известное как «пластичность при ударе во время столкновения», и понятие «критический угол изгиба», также известное как «максимальный угол изгиба», относятся к критерию деформации при разрушении и критерию критического угла изгиба, определяемым в статье «Методологии оценки разрушения при моделировании аварии: критерии деформации и их классификация» (Паскаль Дитч и др., журнал «Metallurgical Research Technology», т. 114, № 6, 2017). Критический угол изгиба (также известный как максимальный угол изгиба) определяет угол, при котором обнаруживаются первые трещины на внешней поверхности образца, который был деформирован согласно унифицированному стандарту VDA-238-100. Деформация при разрушении (также известная как пластичность при ударе во время столкновения) является соответствующей эквивалентной деформацией внутри материала в месте деформации, когда был достигнут критический угол изгиба.

Далее со ссылкой на фиг. 1 и 2 приведено описание поперечного элемента 1 для бруса буфера автомобиля. Поперечный элемент 1 содержит внешнюю балку 2, усиливающий элемент 4 и закрывающую пластину 6. Поперечный элемент, в общем, прикреплен к остальной части автомобиля с каждой стороны внешней балки 2, например, с помощью набора из двух устройств «краш-бокс» (не показаны на чертежах). Во время фронтального столкновения при наличии переднего поперечного элемента 1 или во время заднего столкновения при наличии заднего поперечного элемента 1 указанный поперечный элемент 1 подвергается воздействию сжимающей ударной силы F, как показано на фиг. 1, 2 и 4.

Внешняя балка 2 проходит в поперечном направлении и содержит основную часть 3 балки и две концевых части 5 балки, проходящих с каждой стороны основной части 3 балки в поперечном направлении. Форма внешней балки 2 в указанных концевых частях 5 балки может быть плоской или любой другой формы, пригодной для сборки поперечного элемента 1 с остальной частью кузова автомобиля и, в частности, с устройствами «краш-бокс». Основная часть 3 балки предназначена для поглощения энергии сжимающей ударной силы F и противодействия проникновению в автомобиль посредством передачи указанной сжимающей ударной силы F системе контроля удара при столкновении автомобиля. Основная часть 3 балки содержит верхнюю стенку 12 балки и нижнюю стенку 14 балки, по существу, перпендикулярные направлению высоты автомобиля, и переднюю стенку 16 балки, соединяющую указанные верхнюю и нижнюю стенки 12 и 14 балки и, по существу, перпендикулярную указанным верхней и нижней стенкам 12 и 14 балки. Когда поперечный элемент 1 установлен на автомобиле, верхняя и нижняя стенки 12, 14 балки, например, по существу, занимают горизонтальное положение. Согласно варианту выполнения верхняя и нижняя стенки балки проходят в расходящихся направлениях от передней стенки 16 балки в направлении задней стороны поперечного элемента 1.

Верхняя стенка 12 балки, нижняя стенка 14 балки и передняя стенка 16 балки совместно ограничивают внутренний объем 17 балки, который обращен в обратном направлении, противоположном передней стенке 16 балки. В случае переднего поперечного элемента обратное направление ориентировано к задней стороне автомобиля, а в случае заднего поперечного элемента обратное направление ориентировано к передней стороне автомобиля.

Внешняя балка 2 согласно частному варианту осуществления имеет минимальный предел прочности на разрыв 950 МПа, чтобы выдерживать высокие напряжения во время столкновения.

Согласно частному варианту выполнения, показанному на фиг. 1 – 3, основная часть балки также содержит центральную часть 8 балки и две боковые части 10 балки, проходящие вдоль каждой стороны центральной части 8 балки в поперечном направлении, причем указанная центральная часть 8 балки имеет более высокую пластичность при ударе во время столкновения, чем указанные боковые части 10 балки. В этом варианте выполнения центральная часть 8 балки во время испытания на удар о столб, как преимущество, выдерживает очень высокую концентрацию напряжений в центре поперечного элемента 1 посредством деформирования без образования трещин, благодаря ее высокой пластичности при ударе во время столкновения, в то время как боковые частим 10 балки противодействуют деформированию, тем самым обеспечивая механическую прочность поперечного элемента во время такого испытания на удар о столб или во время испытания на высокоскоростной удар.

Внешняя балка 2 согласно варианту осуществления выполнена из горячештампованной, сваренной по выкройке заготовки.

Внешняя балка 2, например, является стальной деталью, изготовленной посредством закалки под прессом. В частности, центральная часть 8 балки, например, изготовлена из закаленной под прессом стали с содержанием углерода 0,06 – 0,1% масс. и содержанием марганца 1,4 – 1,9% масс. В частности, сталь, из которой изготовлена центральная часть 8 балки, также может содержать в качестве легирующих элементов Nb, Ti, B. Центральная часть 8 балки, например, изготовлена из стали Ductibor 1000®, которая имеет пластичность при ударе во время столкновения, по меньшей мере, 0,6, максимальный угол изгиба, по меньшей мере, 75°, предел прочности на разрыв выше 1000 МПа и предел текучести 700 – 950 МПа.

Каждая боковая часть 10 балки, например, выполнена из закаленной под прессом стали, имеющей предел прочности на разрыв более 1300 МПа. Согласно варианту осуществления сталь, из которой изготовлены боковые части 10 балки, содержит, например, в % масс.: 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси вследствие переработки. При таком диапазоне состава стали прочность на разрыв боковых частей 10 балки после закалки под прессом составляет 1300 – 1650 МПа.

Согласно другому варианту осуществления сталь, из которой изготовлены боковые части 10 балки, содержит, например, в % масс.: 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, %, остальное железо и неизбежные примеси вследствие переработки. При таком диапазоне состава стали прочность на разрыв боковых частей 10 балки после закалки под прессом составляет выше 1800 МПа.

Например, боковые части 10 балки выполнены из стали Usibor 1500® или Usibor 2000®.

Согласно частному варианту выполнения, показанному на фиг. 1 – 4, основная часть 3 внешней балки 2 также содержит верхнюю полку 20 балки, проходящую в поперечном направлении вдоль заднего края верхней стенки 12 балки, и нижнюю полку 22 балки, проходящую в поперечном направлении вдоль заднего края нижней стенки 14 балки. Задние края верхней и нижней стенок 12, 14 балки проходят противоположно передней стенке 16 балки в обратном направлении. Такие верхняя и нижняя полки 20 и 22 балки могут создавать преимущество, состоящее в том, что они предназначены для сборки различных частей поперечного элемента 1, как будет подробно описано далее.

Согласно другому частному варианту выполнения, показанному на фиг. 1, передняя стенка 16 балки содержит бороздки 18, проходящие в поперечном направлении, по меньшей мере, по части ширины внешней балки 2 и расположенные одна над другой в направлении по высоте. Указанные бороздки 18 могут создавать преимущество, состоящее в том, что они увеличивают сопротивление внешней балки 2 под действием сжимающей нагрузки, благодаря задержке начала коробления, поскольку их геометрия содержит элементы, которые, по существу, параллельны сжимающей ударной силе F во время удара при столкновении.

Усиливающий элемент 4, показанный на фиг. 1 – 4, проходит внутри части внутреннего объема 17 балки, определяя усиленную область 24 внешней балки 2 и определяя объем 25 внутреннего усиления, содержащийся внутри внутреннего объема 17 балки и обращенный в заднем направлении. Усиливающий элемент 4 является отдельной частью по отношению к внешней балке 2 и прикреплен к указанной внешней балке 2 на усиленной области 24.

Усиленная область 24 согласно частному варианту осуществления проходит по меньшей мере частично в центральной части 8 внешней балки 2. Это создает преимущество, состоящее в том, что усиливающий элемент 4 предназначен для увеличения количества энергии, поглощаемой в усиленной области 24, расположенной в центральной части 8 внешней балки 2, которая является частью, подвергаемой воздействию наибольших по величине напряжений во время испытания на удар о столб. Согласно другому частному варианту осуществления, в котором центральная часть 8 балки имеет более высокую пластичность при ударе во время столкновения, чем указанные боковые части 10 балки, тем самым препятствуя образованию трещин во время низкоскоростных ударов в центре поперечного элемента 1, но снижая при этом механическую прочность указанной центральной части 8, усиливающий элемент 4 также предназначен для увеличения механической прочности усиленной области 24 во время высокоскоростного столкновения, например, во время испытания на удар при полном фронтальном столкновении.

Усиленная область 24 согласно частному варианту осуществления имеет меньшую ширину в поперечном направлении, чем ширина внешней балки 2. Ширина усиленной области 24 согласно другому частному варианту осуществления составляет 30 – 80% ширины основной части 3 внешней балки 2. Например, ширина усиленной области 24, по существу, равна ширине центральной части 8 балки, и месторасположение усиленной области 24 совпадает с центральной частью 8 балки. Минимальная ширина усиленной области 24 определяется необходимостью эффективного действия усиливающего элемента 4 при поглощении энергии в центре поперечного элемента 1 во время удара при столкновении. С другой стороны, максимальная ширина усиливающего элемента 4 определяется необходимостью сведения к минимуму количества используемого материала для сведения к минимуму производственных расходов и сведения к минимуму веса поперечного элемента 1. Сечение усиливающего элемента 4 в плоскости, содержащей направление по высоте и продольное направление, имеет форму, которая отличается от формы внешней балки 2 в усиленной области 24 и не сопрягается с этой формой, как показано на фиг. 4. Как преимущество, это означает, что сечение усиливающего элемента может быть оптимизировано для поглощения максимально возможного количества энергии во время удара при столкновении независимо от формы внешней балки 2. В частности, когда внешняя балка 2 содержит бороздки 18, форма усиливающего элемента 4 может быть независимой от формы указанных бороздок 18.

Усиливающий элемент 4 содержит по меньшей мере четыре усиливающие стенки 27, по меньшей мере одна из которых образует угол 75 – 105° с передней стенкой 16 внешней балки 2. Например, одна из усиливающих стенок 27 образует угол 90° с общим направлением передней стенки 16 балки. Все усиливающие стенки согласно изобретению образуют угол 75 – 105° с передней стенкой 16 внешней балки 2. Усиливающие стенки 27 расположены с возможностью деформирования в случае удара о внешнюю балку 2, что способствует увеличению энергии, поглощаемой во время столкновения, благодаря ориентации усиливающих стенок 27, которые, по существу, параллельны ориентации сжимающей ударной силы F. Для обеспечения оптимального поглощения энергии на месте расположения усиливающих стенок 27 в части объема 25 внутреннего усиления усиливающие стенки 27 имеют длину l в направлении, параллельном ориентации сжимающей ударной силы F, причем указанная длина максимально близка расстоянию d между передней стенкой 16 балки и задним краем указанной части объема 25 внутреннего усиления в указанном направлении, как показано на фиг. 4. Длина усиливающих стенок 27, например, составляет 50 – 100% расстояния d между передней стенкой 16 балки и задним краем части объема 25 внутреннего усиления, в котором проходят указанные усиливающие стенки 27. Следует отметить, что для принятия в расчет геометрических допусков, относящихся к процессу изготовления деталей, предпочтительно следует выполнить в конструкции деталей минимальный зазор по меньшей мере 1 мм между расстоянием d и длиной l так, чтобы расстояние d было по меньшей мере больше длины l на собранном автомобиле. Фактически, если расстояние d и длина l спроектированы так, что они в точности равны, существует риск, что из-за разброса в процессе изготовления расчетная длина l усиливающих стенок 27 изготовленного усиливающего элемента 4 фактически будет больше, чем расчетное расстояние d между передней стенкой 16 и задним краем объема 25 внутреннего усиления изготовленной внешней балки 2, и в этом случае будет невозможно вставить усиливающий элемент 4 внутрь объема 25 внутреннего усиления. Как показано на фиг. 4, усиливающий элемент 4 содержит несколько усиливающих стенок 26, 28, 32 и 36 и, в частности, по меньшей мере верхнюю усиливающую стенку 26, связанную с первой промежуточной усиливающей стенкой 28 верхней соединительной стенкой 30, причем указанная первая промежуточная усиливающая стенка 28 соединена со второй промежуточной усиливающей стенкой 32 центральной соединительной стенкой 34, и указанная вторая промежуточная усиливающая стенка 32 связана с нижней усиливающей стенкой 36 нижней соединительной стенкой 38, причем указанные верхняя и нижняя соединительные стенки 30, 38 обращены к передней стенке 16 внешней балки 2, и указанная центральная соединительная стенка 34 обращена к задней стороне указанной внешней балки 2 напротив передней стенки 16 балки. Другими словами, усиливающий элемент 4 имеет M-образное поперечное сечение, открытое в заднем направлении. Преимущество состоит в том, что такой усиливающий элемент 4 содержит по меньшей мере четыре усиливающие стенки 26, 28, 32, 36, по существу параллельные друг другу и сжимающей ударной силе F. Следует отметить, что чем больше количество усиливающих стенок 26, 28, 32, 36, тем больше поглощение энергии в случае удара при столкновении. Следует понимать, что, когда усиливающий элемент содержит 4 больше четырех усиливающих стенок, усиливающий элемент 4 также содержит столько промежуточных усиливающих стенок, обращенных к передней стенке 16 балки, и столько центральных усиливающих стенок 34, обращенных к заднему концу усиленной области 24, сколько необходимо для соединения усиливающих стенок друг с другом. Все усиливающие стенки могут иметь одинаковую длину l в направлении, параллельном сжимающей ударной силе F. Согласно варианту осуществления усиливающие стенки имеют разные длины l, выбранные так, чтобы они были максимально близки расстоянию d между передней стенкой 16 балки и задним краем частей объема 25 внутреннего усиления, в котором проходят указанные усиливающие стенки. Когда поперечный элемент 1 установлен на автомобиль, усиливающие стенки, например, проходят в, по существу, в горизонтальных плоскостях.

Усиливающий элемент 4 согласно частному варианту осуществления имеет постоянное сечение, проходящее в поперечном направлении. Как преимущество, это позволяет изготавливать усиливающий элемент 4, используя очень продуктивный и рентабельный процесс, как будет подробно описано далее.

Усиливающий элемент 4 согласно частному варианту осуществления содержит верхнюю полку 40, проходящую в поперечном направлении вдоль заднего края верхней усиливающей стенки 26, и нижнюю полку 42, проходящую в поперечном направлении вдоль заднего края нижней усиливающей стенки 36. Задние края верхней и нижней усиливающих стенок 26, 36 проходят противоположно передней стенке 16 балки в обратном направлении. Такие верхняя и нижняя усиливающие полки 40 и 42, как преимущество, могут служить для сборки различных частей поперечного элемента 1, как подробно описано далее.

Тот факт, что усиливающий элемент 4 имеет M-образное поперечное сечение, открытое в заднем направлении, обеспечивает наличие четырех усиливающих стенок, что гарантирует максимальное поглощение энергии во время столкновения, и позволяет прикрепить усиливающий элемент к внешней балке посредством прикрепления верхней и нижней усиливающих полок, проходящих вдоль заднего края верхней и нижней усиливающих стенок к внешним полкам балки, как будет описано далее.

Усиливающий элемент 4 согласно еще одному частному варианту осуществления имеет предел прочности на разрыв, по меньшей мере, 500 МПа. Как преимущество, усиливающий элемент имеет высокую прочность, чтобы эффективно поглощать энергию во время столкновения.

Закрывающая пластина 6, показанная на фиг. 2, 3 и 4, прикреплена к по меньшей мере внешней балке 2. Закрывающая пластина 6 имеет ширину в поперечном направлении, которая по меньшей мере равна ширине усиленной области 24. Во время удара при столкновении в результате прикладывания сжимающей ударной силы F к передней стенке 16 балки внешняя балка 2 имеет тенденцию раскрываться в направлении по высоте, другими словами, сжимающая ударная сила F действует так, что она увеличивает угол между верхней стенкой 12 балки и передней стенкой 16 балки и увеличивает угол между нижней стенкой 14 балки и передней стенкой 16 балки. Другими словами, в случае удара верхняя и нижняя стенки 12 и 14 имеют тенденцию перемещаться друг от друга в расходящихся направлениях. Такое раскрывание внешней балки 2 имеет эффект уменьшения количества энергии, поглощаемой поперечным элементом 1, поскольку верхняя и нижняя стенки 12 и 14 отклоняются от направления сжимающей ударной силы F вместо того, чтобы оставаться параллельными указанной сжимающей ударной силе F. Другими словами, энергия, поглощаемая в результате перемещения внешней балки с выпрямлением под действием сжимающей ударной силы F, когда указанная сжимающая ударная сила F раскрывает внешнюю балку 2, гораздо меньше, чем энергия, поглощаемая в результате противодействия нижней и верней стенок 12 и 14 указанной сжимающей ударной силе F, когда указанные стенки 12 и 14 остаются, по существу, параллельными сжимающей ударной силе F во время удара при столкновении. Как преимущество, закрывающая пластина 6, прикрепленная к внешней балке 2, противодействует этому эффекту раскрывания, создаваемому сжимающей ударной силой F, и обеспечивает, что верхняя и нижняя стенки 12 и 14 остаются, по существу, параллельными сжимающей ударной силе F во время удара при столкновении. Ширина закрывающей пластины 6 в поперечном направлении согласно варианту осуществления составляет 50 – 100% ширины основной части 3 внешней балки 2 в указанном поперечном направлении для обеспечения, по меньшей мере, достаточной поверхности крепления между закрывающей пластиной 6 и внешней балкой 2.

Закрывающая пластина 6 согласно частному варианту осуществления полностью закрывает усиленную область 24. Другими словами, закрывающая пластина 6 закрывает внутренний объем 17 балки в обратном направлении в по меньшей мере усиленной области 24 и не имеет отверстий в указанной усиленной области. В этом случае во время удара при столкновении усиливающий элемент 4 будет выталкиваться к закрывающей пластине 6, в конечном счете соприкасаясь с закрывающей пластиной 6, если сжимающая ударная сила F достаточно высокая. Как преимущество, контакт между усиливающим элементом 4 и закрывающей пластиной 6 и последующее смятие усиливающего элемента 4 на закрывающей пластине 6 увеличивает величину энергии, поглощаемой поперечным элементом 1.

Усиливающий элемент 4 согласно частному варианту осуществления упирается в закрывающую пластину 6 на по меньшей мере части одной центральной соединительной стенки 34 усиливающего элемента 4, прежде чем поперечный элемент был подвергнут воздействию сжимающей ударной силы F. Фактически, это надлежащим образом вызывает в начале столкновения вышеописанный эффект смятия усиливающего элемента 4 на закрывающей пластине 6 и, следовательно, дополнительно увеличивает величину энергии, поглощаемой поперечным элементом 1 во время удара при столкновении. Согласно варианту осуществления, когда усиливающий элемент 4 содержит больше одной центральной соединительной стенки 34, усиливающий элемент 4 может упираться в закрывающую пластину 6 на по меньшей мере части одной или более указанных центральных соединительных стенок 34.

Усиливающий элемент 4 и закрывающая пластина 6 согласно частному варианту осуществления прикреплены друг к другу на по меньшей мере части одной центральной соединительной стенки 34 усиливающего элемента 4. Усиливающий элемент 4 и закрывающая пластина 6 могут быть прикреплены друг к другу посредством сварки или с помощью болтов или любых других пригодных крепежных средств. Как преимущество, когда закрывающая пластина 6 и усиливающий элемент 4 прикреплены друг к другу в одной центральной соединительной стенке 34, указанная центральная соединительная стенка 34 не может скользить по закрывающей пластине под действием сжимающей ударной силы F. Таким образом, усиливающий элемент 4 обязательно будет сминаться на закрывающей пластине 6, тем самым придавая бо̀льшую жесткость для увеличения поглощения энергии, создаваемой в результате взаимодействия закрывающей пластины 6 и усиливающего элемента 4. Кроме того, поскольку усиливающий элемент уже прикреплен к внешней балке 2, крепление центральной соединительной стенки 34 указанного усиливающего элемента 4 к указанной закрывающей пластине 6, как преимущество, дополнительно препятствует раскрытию внешней балки 2 под действием сжимающей ударной силы F. Согласно варианту осуществления, когда усиливающий элемент 4 содержит больше одной центральной соединительной стенки 34, усиливающий элемент 4 также может быть прикреплен к закрывающей пластине 6 на по меньшей мере части одной или более указанных центральных соединительных стенок 34.

Закрывающая пластина 6 согласно предпочтительному варианту осуществления содержит по меньшей мере одно отверстие 44 снаружи усиленной области 24 и полностью закрыта внутри усиленной области 24, как показано на фиг. 2 и 3. Как преимущество, это снижает вес поперечного элемента 1, в то же время обеспечивая надлежащее взаимодействие между указанной закрывающей пластиной 6 и усиливающим элементом 4 во время столкновения и достаточную поверхность крепления между закрывающей пластиной 6 и внешней балкой 2.

Закрывающая пластина 6 согласно еще одному предпочтительному варианту осуществления имеет предел прочности на разрыв, по меньшей мере, 500 МПа, чтобы, как преимущество, она противодействовала эффекту раскрытия от воздействия сжимающей ударной силы F и, как преимущество, взаимодействовала с усиливающим элементом 4 для увеличения количества поглощаемой энергии.

Следует отметить, что, как уже известно, внешняя балка 2 может иметь криволинейную форму в поперечном направлении. В этом случае усиливающий элемент 4 и закрывающая пластина 6 также могут иметь криволинейную форму в поперечном направлении.

Вышеописанный поперечный элемент для бруса буфера, содержащий внешнюю балку и усиливающий элемент, имеющий отличающуюся форму, которая не сопрягается с формой внешней балки, имеет множество преимуществ, к числу которых относится свобода выбора при проектировании формы внешней балки и усиливающего элемента, что позволяет по отдельности оптимизировать форму каждой части согласно особым требованиям, таким как поглощение энергии, расходы и снижение веса.

Другим преимуществом указанного поперечного элемента является свобода выбора наиболее приемлемого производственного процесса для изготовления указанной внешней балки и указанного усиливающего элемента согласно эксплуатационным требованиям к каждой части, а также с учетом производительности и расходов при осуществлении производственного процесса. Кроме того, наличие отличающихся и несопрягающихся сечений внешней балки и усиливающего элемента обеспечивает более легкую сборку обеих частей, как можно будет понять из описания способа изготовления вышеописанного поперечного элемента.

Способ включает в себя этап, на котором обеспечивают наличие внешней балки 2. Например, внешняя балка 2 выполнена посредством горячей штамповки стальной заготовки 46. В частном варианте выполнения изобретения, показанном на фиг. 5, внешняя балка 2 изготовлена посредством горячей штамповки сваренной по выкройке заготовки, имеющей центральную часть 48 заготовки и две боковых части 50 заготовки, проходящие в поперечном направлении с каждой стороны указанной центральной части 48 заготовки. После горячей штамповки центральная часть 48 заготовки и боковые части 50 заготовки соответствуют в указанном порядке центральной части 8 балки и двум боковым частям 10 балки. Например, как описано выше, указанная центральная часть 8 балки изготовлен из стали Ductibor 1000®, а указанные боковые части 10 балки изготовлены из стали Usibor 1500®. Как преимущество, это позволяет изготавливать за один этап внешнюю балку 2, содержащую центральную часть 8 балки, имеющую высокую пластичность во время удара при столкновении, и две боковые части 10 балки, имеющие очень высокую механическую прочность. Кроме того, посредством выбора марки стали, имеющей очень высокую механическую прочность, для боковых частей 10 балки можно достигнуть высокой механической прочности боковых частей 10 балки при низкой толщине стали, тем самым способствуя сведению к минимуму веса поперечного элемента 1.

Внешняя балка 2 согласно варианту осуществления изготовлена горячей штамповкой прокатанной по размеру заготовки. Способ также включает в себя этап, на котором обеспечивают наличие усиливающего элемента 4. Указанный усиливающий элемент 4 согласно частному варианту осуществления имеет постоянное поперечное сечение, проходящее в поперечном направлении. В этом случае усиливающий элемент 4, например, изготовлен посредством роликового профилирования стальной заготовки, что является очень продуктивным и рентабельным процессом профилирования.

Способ также включает в себя этап, на котором обеспечивают наличие закрывающей пластины 6.

Способ также включает в себя этап, на котором прикрепляют усиливающий элемент 4 к внешней балке 2 в усиленной области 24 указанной внешней балки 2. Например, усиливающий элемент 4 прикрепляют к внешней балке 2 посредством прикрепления верхней усиливающей полки 40 к верхней полке 20 балки и прикрепления нижней усиливающей полки 42 к нижней полке 22 балки посредством сварки, механического соединения или любой другой пригодной технологии крепления. Как преимущество, поскольку полки 20, 22, 40 и 42 соответствуют, по существу, плоским частям деталей, которые не деформируются или только слегка деформируются во время процесса профилирования деталей, можно легко обеспечить надлежащую геометрическую точность на этих частях и, следовательно, легко обеспечить надлежащий контакт между деталями в областях полок во время этапа сборки.

Способ также включает в себя этап, на котором прикрепляют закрывающую пластину 6 к усиливающему элементу 4 в усиленной области 24. Например, закрывающую пластину 6 прикрепляют к усиливающему элементу 4 посредством сварки, механического соединения или любой другой пригодной технологии крепления на верхней и нижней усиливающих полках 40 и 42. Вышеописанные этапы сборки усиливающего элемента 4 с внешней балкой 2 и закрывающей пластины 6 с усиливающим элементом 4 в усиленной области 24 согласно частному варианту осуществления выполняют на одном и том же этапе, используя полки 20, 22, 40 и 42, в качестве частей крепления трех деталей в усиленной области 24, например, посредством многослойной сварки. Как преимущество, комбинирование двух этапов сборки в одном этапе уменьшает время сборки, тем самым увеличивая производительность и снижая производственные затраты.

Закрывающую пластину 6 согласно частному варианту осуществления также прикрепляют к внешней балке снаружи усиленной области 24. Например, закрывающую пластину прикрепляют к верхней и нижней полкам 20 и 22 балки снаружи усиленной области 24.

Закрывающую пластину 6 согласно частному варианту осуществления прикрепляют к по меньшей мере одной промежуточной соединительной стенке 34 усиливающего элемента 4.

Процесс формирования закрывающей пластины 6 согласно еще одному частному варианту осуществления включает в себя формирование по меньшей мере одного отверстия 44 в указанной закрывающей пластине 6 снаружи усиленной области 24.

Центральная часть 8 балки согласно еще одному частному варианту осуществления выполнена из стали Ductibor 1000®, имеющей толщину 1,3 – 1,7 мм, например, 1,5 мм, боковые части 10 балки выполнены из стали Usibor 1500®, имеющей толщину 0,8 – 1,2 мм, например, 1,05 мм, усиливающий элемент 4 выполнен из стали, имеющей предел прочности на разрыв выше 950 МПа и имеющей толщину 0,5 – 0,9 мм, например, 0,7 мм, и закрывающая пластина 6 выполнена из стали, имеющей предел прочности на разрыв выше 950 МПа и имеющей толщину 0,5 – 0,9 мм, например, 0,7 мм.

Поперечный элемент 1 объединен с остальной частью автомобиля посредством его прикрепления к кузову автомобиля, например его прикрепления болтами к устройствам «краш-бокс».

| название | год | авторы | номер документа |

|---|---|---|---|

| БРУС БАМПЕРА СО ВСТАВКОЙ | 2019 |

|

RU2756114C1 |

| УСИЛЕННЫЙ БАМПЕР АВТОМОБИЛЯ | 2015 |

|

RU2661301C1 |

| КОНСТРУКЦИЯ КУЗОВА АВТОМОБИЛЯ | 2010 |

|

RU2550401C2 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2733598C1 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2736749C1 |

| КОНСТРУКЦИЯ БОКОВОЙ ЧАСТИ АВТОМОБИЛЯ | 2017 |

|

RU2673417C1 |

| УСИЛИВАЮЩАЯ КОНСТРУКЦИЯ ПЕРЕДНЕГО ПОЛА АВТОМОБИЛЯ, ИМЕЮЩЕГО АККУМУЛЯТОРНЫЙ БЛОК В ТУННЕЛЕ | 2019 |

|

RU2765521C1 |

| ПЕРЕДНЯЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2200105C1 |

| КОНСОЛЬ ДЛЯ АВТОМОБИЛЯ | 2007 |

|

RU2424922C2 |

| ПЕРЕДНЯЯ ЧАСТЬ АВТОМОБИЛЬНОГО КУЗОВА | 2010 |

|

RU2529579C2 |

Изобретение относится к области транспортного машиностроения. Поперечный элемент для бруса буфера автомобиля содержит внешнюю балку, усиливающий элемент и закрывающую пластину. Внешняя балка проходит в поперечном направлении с основной частью балки, содержащей верхнюю стенку балки, нижнюю стенку балки и переднюю стенку балки. Усиливающий элемент определяет усиленную область, расположенную внутри части внутреннего объема балки. Закрывающая пластина закрывает по меньшей мере часть внутреннего объема балки. Поперечное сечение усиливающего элемента имеет форму, которая не сопрягается с формой внешней балки в усиленной области. Усиливающий элемент содержит верхнюю усиливающую стенку, связанную с первой промежуточной усиливающей стенкой верхней соединительной стенки. Первая промежуточная усиливающая стенка соединена со второй промежуточной усиливающей стенкой центральной соединительной стенки. Вторая промежуточная усиливающая стенка связана с нижней усиливающей стенкой нижней соединительной стенкой. Достигается улучшение поглощения энергии удара. 13 з.п. ф-лы, 5 ил.

1. Поперечный элемент (1) для бруса буфера автомобиля, содержащий:

- внешнюю балку (2), проходящую в поперечном направлении, с основной частью (3) балки, содержащей верхнюю стенку (12) балки, нижнюю стенку (14) балки и переднюю стенку (16) балки, соединяющую верхнюю стенку (12) балки и нижнюю стенку (14) балки, причем указанные верхняя стенка (12) балки, нижняя стенка (14) балки и передняя стенка (16) балки совместно ограничивают внутренний объем (17) балки, открытый в обратном направлении, противоположном передней стенке (16) балки;

- усиливающий элемент (4), определяющий усиленную область (24) внешней балки (2), расположенную внутри части указанного внутреннего объема (17) балки и имеющую поперечное сечение, ограничивающее объем (25) внутреннего усиления, открытый в указанном обратном направлении;

- закрывающую пластину (6), которая закрывает по меньшей мере часть внутреннего объема (17) балки,

причем поперечное сечение усиливающего элемента (4) имеет форму, которая не сопрягается с формой внешней балки (2) в усиленной области (24),

отличающийся тем, что усиливающий элемент содержит по меньшей мере верхнюю усиливающую стенку (26), связанную с первой промежуточной усиливающей стенкой (28) верхней соединительной стенкой (30), причем указанная первая промежуточная усиливающая стенка (28) соединена со второй промежуточной усиливающей стенкой (32) центральной соединительной стенкой (34), и указанная вторая промежуточная усиливающая стенка (32) связана с нижней усиливающей стенкой (36) нижней соединительной стенкой (38), причем указанные верхняя и нижняя соединительные стенки (30) и (38) обращены к передней стенке (16) внешней балки (2), и указанная центральная соединительная стенка (34) обращена к открытой стороне внешней балки (2).

2. Поперечный элемент (1) по п.1, отличающийся тем, что закрывающая пластина (6) полностью закрывает объем (25) внутреннего усиления.

3. Поперечный элемент (1) по п.1 или 2, отличающийся тем, что ширина усиленной области (24) в поперечном направлении составляет 30-80% ширины основной части (3) внешней балки (2) в указанном поперечном направлении.

4. Поперечный элемент (1) по любому из пп.1-3, отличающийся тем, что ширина закрывающей пластины (6) в поперечном направлении составляет 50-100% ширины основной части (3) внешней балки (2) в указанном поперечном направлении.

5. Поперечный элемент (1) по любому из пп.1-4, отличающийся тем, что по меньшей мере указанная центральная соединительная стенка (34) упирается в закрывающую пластину (36).

6. Поперечный элемент (1) по п.5, отличающийся тем, что указанные центральная соединительная стенка (34) и закрывающая стенка (6) прикреплены друг к другу.

7. Поперечный элемент (1) по любому из пп.1-6, отличающийся тем, что закрывающая пластина (6) содержит по меньшей мере одно отверстие (44) снаружи усиленной области (24) и не содержит отверстий внутри указанной усиленной области (24).

8. Поперечный элемент (1) по любому из пп.1-7, отличающийся тем, что внешняя балка (2) является горячештампованным стальным листом.

9. Поперечный элемент (1) по любому из пп.1-8, отличающийся тем, что внешняя балка (2) является горячештампованной сваренной по выкройке заготовкой, содержащей центральную часть (8) балки и две боковые части (10) балки, проходящие с каждой стороны указанной центральной части (8) балки в поперечном направлении, причем ширина центральной части (8) балки в поперечном направлении равна или больше ширины усиленной области (24) в указанном поперечном направлении.

10. Поперечный элемент (1) по п.9, отличающийся тем, что центральная часть (8) балки имеет более высокую пластичность во время удара при столкновении, чем боковые части (10) балки.

11. Поперечный элемент (1) по п.10, отличающийся тем, что центральная часть (8) балки имеет пластичность во время удара при столкновении по меньшей мере 0,6 и максимальный угол изгиба по меньшей мере 75°.

12. Поперечный элемент (1) по любому из пп.1-11, отличающийся тем, что внешняя балка (2) имеет предел прочности на разрыв по меньшей мере 950 МПа.

13. Поперечный элемент (1) по любому из пп.1-12, отличающийся тем, что усиливающий элемент (4) имеет предел прочности на разрыв по меньшей мере 500 МПа.

14. Поперечный элемент (1) по любому из пп.1-13, отличающийся тем, что закрывающая пластина (6) имеет предел прочности на разрыв по меньшей мере 500 МПа.

| JP 2010023658 A, 04.02.2010 | |||

| DE 102013015420 B4, 21.09.2017 | |||

| DE 10327008 B3, 13.01.2005 | |||

| Способ контроля процесса мерсеризации целлюлозы | 1958 |

|

SU119303A1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2529559C1 |

Авторы

Даты

2021-10-21—Публикация

2019-09-12—Подача