Область техники

Изобретение относится к нанесению на стеклошарики, которые будут использоваться в дорожно-разметочном материале на водной основе, покрытия из монтмориллонита и/или модифицированного монтмориллонита для улучшения ночной видимости; в результате нанесения такого покрытия получают недорогие стеклошарики, обеспечивающие повышенное световозвращение и износостойкость дорожно-разметочных красок по сравнению со стеклошариками, выпускаемыми промышленностью.

Уровень техники

Стеклошарики насыпают на краску сразу после её нанесения. Стеклошарики бóльшего диаметра будут видны на поверхности, а стеклошарики меньшего диаметра погрузятся в краску. Нанесение стеклошариков является исключительно важным для получения дорожно-разметочных красок с высоким световозвращением [1, 2, 3]. Диспергирование стеклошариков в краске может стать невозможным, если стеклошарики не будут свободно сыпаться. Влага может вызвать агломерацию стеклошариков из-за наличия на поверхности стекла гидрофильной группы -ОН. Агломерации можно избежать за счет модифицирования поверхности стеклошарика путем нанесения гидрофобных покрытий. Однако сцепление между покрытием на поверхности стекла и краской должно быть прочным. В противном случае стеклошарики смогут легко выпадать под действием трения от проезжающих автомобилей. Следовательно, световозвращение уменьшится в случае нанесения на стеклошарики гидрофобного материала. Для решения этой проблемы в некоторых ситуациях используют связующие вещества. Но связующие вещества утолщают покрытие на поверхности стекла, и это также снижает световозвращение. Более того, связующие вещества вызывают агломерацию, поскольку они гидрофильны [2].

В начале нанесения краски и стеклошариков световозвращение высоко, поскольку крупные стеклошарики хорошо видны на поверхности краски. При прохождении протекторов шин по краске стеклошарики начинают изнашиваться, что снижает световозвращение. После выпадения стеклошариков из поверхности краски пробелы заполняются пылью. В результате этого краска постепенно становится коричневой, при этом снижется и дневная, и ночная видимость.

Если поверхность стеклошариков не модифицировать, то сцепление между стеклом и краской ослабеет, и стеклошарик легко выйдет из поверхности краски. Таким образом, в специальной литературе есть много исследований, касающихся нанесения на поверхность стеклошариков полимерных материалов.

В патенте US3253146 описывается применение эпоксидных смол и пигментов для покрытий стеклошариков [4]. В патенте US3222204 описаны покрытия стеклошариков с фторуглеродами. К сожалению, эти два примера нанесения покрытий являются дорогостоящими и характеризуются низкой износостойкостью. Это означает, что чем больше транспортных средств пройдет по дорожно-разметочной краске, тем больше стеклошариков выпадет из ее поверхности [5].

В публикации US2005/0100709 описывается получение полимерного материала на основе полиуретана путем использования полиэфирных полиолов и алифатического полиизоцианата. Затем этот материал наносят на стеклошарики. Однако этот способ очень дорогостоящий, а результаты эксплуатационных испытаний неудовлетворительны [1].

В основном, как следует из литературы, применяют соединения силана в силу их гидрофобной структуры. Стеклошарики с силановым покрытием также широко применяются в промышленности (US4756931, US5128203. S4305863, US4713295). Хотя стеклошарик, покрытый соединениями силана, практичен и дешевле по сравнению с другими материалами покрытий, можно использовать гораздо более дешевый, экологичный и природный материал, как видно из данного исследования [6, 7, 8, 9].

В публикации US2005/0158461 описывается использование промышленного соединения силана для нанесения покрытий на стеклошарики [3].

В документах WO01/42349 и GB2208078 стеклошарики смешивают с соединениями силана при помощи пероксида бензоила. Однако этот способ является довольно сложным и дорогостоящим из-за необходимости особого внимания [10, 11]. Кроме того, пероксид бензоила является летучим и воспламеняющимся материалом. Поэтому эффект покрытия снижается, и имеет место риск воспламенения.

В отличие от исследований, известных из литературы, в документе WO01/42349 в качестве материала покрытия используют поливинилацетат. После того, как стеклошарики с покрытием нанесли на дорожно-разметочную краску, ночную видимость измеряли в течение года. Результаты показывают, что сцепление стеклошариков, покрытых поливинилацетатом, с краской прочнее, чем стеклошариков без покрытия. Однако отсутствует сравнение между стеклошариками, покрытыми поливинилацетатом, и стеклошариками с силановым покрытием. Поливинилацетат может быть дороже, чем соединения силана [10].

Целью настоящего изобретение является получение стеклошариков с покрытием, которые могут конкурировать со стеклошариками, выпускаемыми промышленностью, имеют неорганическую основу, недорогих, легко наносимых, экологичных и особенно хорошо совместимых с дорожно-разметочными красками на водной основе, а также обладающих высокой износостойкостью и световозвращением.

Техническая задача

Дорожные линии, хорошо видимые на дороге днем, также могут быть хорошо видны и темной ночью благодаря стеклошарикам, размещенным на поверхности краски. Благодаря круглой форме стеклошариков и структуре стекла стеклошарики отражают свет от фар обратно, водителю автомобиля, что делает дорожную разметку видимой ночью. Таким образом, водители могут более внимательно и правильно ездить согласно правилам дорожного движения. Стеклошарики отражают свет обратно, к фарам, даже в дождливую погоду и важны для обеспечения безопасности движения ночью. Явление, когда падающий свет отражается обратно к источнику света, называется «световозвращение» (обратное отражение). Для достижения световозвращения самого высокого уровня регулируют химический состав стеклошариков, соотношение стеклошарики/краска и выраженный в процентах погруженный объем стеклошариков в поверхность краски.

При прохождении транспортных средств по дорожно-разметочной краске стеклошарики большего размера выпадают из ее поверхности в результате трения, оказываемого транспортными средствами. Маленькие стеклошарики начинают появляться на поверхности краски вследствие стирания краски с течением времени. Следовательно, ночная видимость со временем уменьшается. Для ночной видимости в течение более длительного времени между поверхностью стеклошариков и краской должно быть прочное сродство. Для обеспечения такого сродства стеклошарики покрывают различными материалами, которые могут обеспечить высокую совместимость между стеклошариком и краской [1, 2, 3]. Из литературы известно, что для обеспечения такого сродства, предпочтение обычно отдавали полимерным структурам и материалам на органической основе. Такие материалы должны иметь структуру, соответствующую химической структуре связующего краски, с тем чтобы в конце сцепления между стеклошариками и краской некоторые стеклошарики размещались бы на поверхности краски, а некоторые стеклошарики оставались бы в краске и не оседали. Следовательно, химическая структура материала покрытия должна быть выбрана такой, чтобы сцепляться со связующим, содержащимся в краске. Такие органические материалы покрытий могут иметь проблемы пожелтения, вызванного солнцем, и некоторые органические компоненты могут проникать в краску в зависимости от повышения емпературы воздуха.

В данном изобретении стеклошарики покрывают неорганическими наноразмерными природным натриевым монтмориллонитом (Na-монтмориллонитом) и монтмориллонитом, модифицированным четвертичной аммониевой солью. Затем эксплуатационные показатели этих стеклошариков сравнивают с показателями стеклошариков без покрытия или стеклошариков, покрытых полимерными материалами на основе силана, которые и являются стеклошариками, в основном используемыми в промышленном масштабе в дорожно-разметочных красках. По результатам эксплуатационных испытаний обеспечивается высокая износостойкость, а значит и более долговечная краска, а также более длительное высокое световозвращение. Кроме того, благодаря природному характеру покрытия на неорганической основе предотвращаются проблемы диффузии, которые могут возникать со временем, и получают покрытие более низкой стоимости. Данное исследование также имеет важное значение с точки зрения повышения ценности природных ресурсов, поскольку использование указанного природного материала для покрытия стеклошариков стоит на первом месте в литературе. Благодаря всем вышеупомянутым признакам, а также более эффективному световозвращению и высокой износостойкости, настоящее изобретение отличается от других патентов.

Описание графических материалов

Используемые на графиках аббревиатуры расшифровываются следующим образом:

MMT-1 - монтмориллонит, модифицированный четвертичной аммониевой солью в концентрации, эквивалентной 1 катионообменной емкости (КОЕ) Na-монтмориллонита.

MMT-2 - монтмориллонит, модифицированный четвертичной аммониевой солью в концентрации, эквивалентной 2 катионообменным емкостям (КОЕ) Na-монтмориллонита.

MMT-3 - очищенный натриевый монтмориллонит.

* CK-1: стеклошарик без покрытия

СK-2: стеклошарик с силановым покрытием

СK-3: стеклошарик, покрытый MMT-1

СK-4: стеклошарик, покрытый MMT-2

СK-5: стеклошарик, покрытый MMT-3.

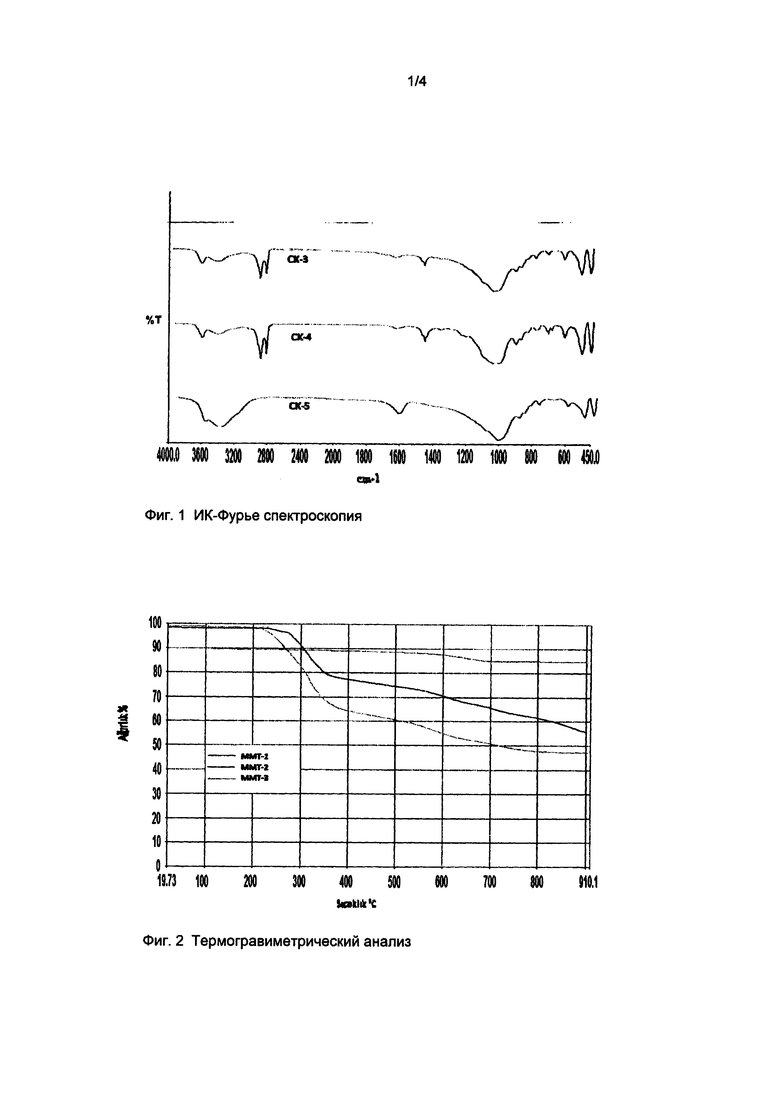

Фиг. 1. В ИК-Фурье-спектрах пик колебаний валентных связей О-Н силикатных слоев виден в области 3700-3400 см-1. В области 917,51 см-1 можно четко видеть пик октаэдрического слоя. Эти пики являются признаком монтмориллонита. ИК-спектры MMT-1 и MMT-2 согласуются и показывает пики в областях 2950-2850 см-1 и 1470-1370 см-1, которые не могли быть видны для ММТ-3. Пики, наблюдаемые в области 2950-2850 см-1, представляют структуру метилена, а пики в области 1470-1370 см-1 относятся к валентным колебаниям H-C-H. Эти пики являются признаком четвертичных аммониевых солей внутри структуры монтмориллонита.

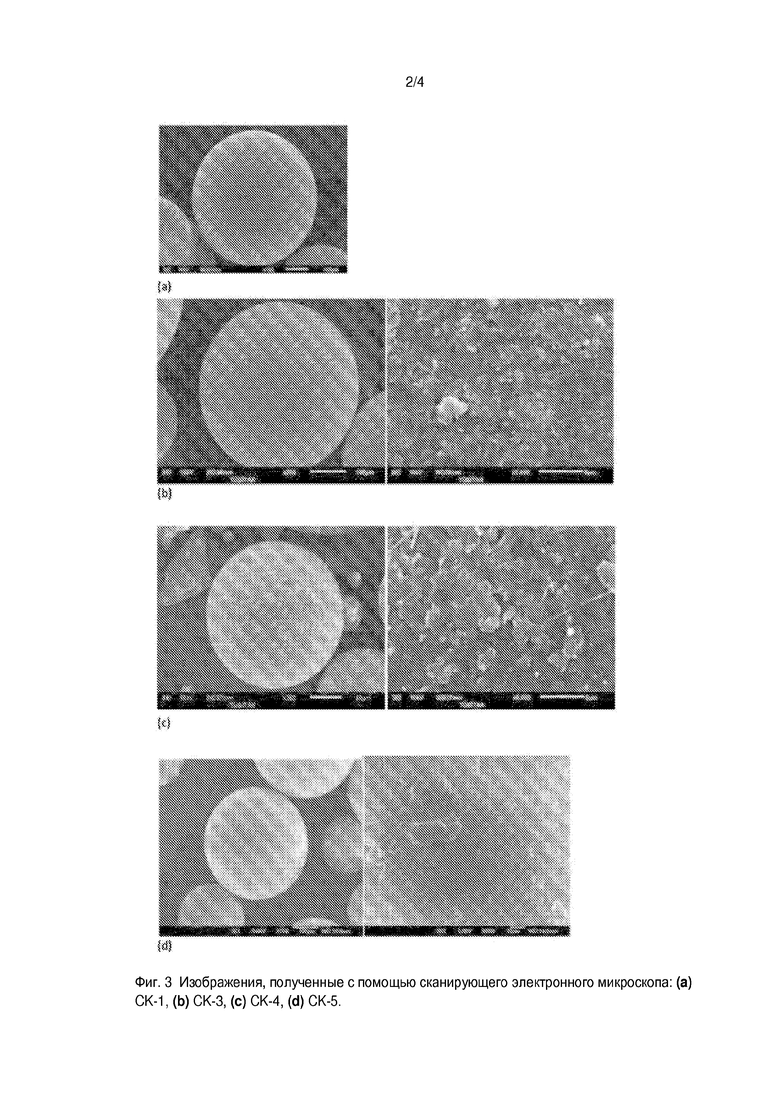

Фиг. 2. На кривой термогравиметрического анализа (TGA) убывание, наблюдаемое при температуре 0-150°С, обусловлено расхождением воды между слоями глинистых минералов. При температуре 650-850°С ионы ОН и примеси, например MgCO3 и CaCO3, удаляются из структуры. Снижение, наблюдаемое при 200-400°С для ММТ-1 и ММТ-2, указывает на то, что аммониевая соль присоединяется к монтмориллониту и углерод сгорает.

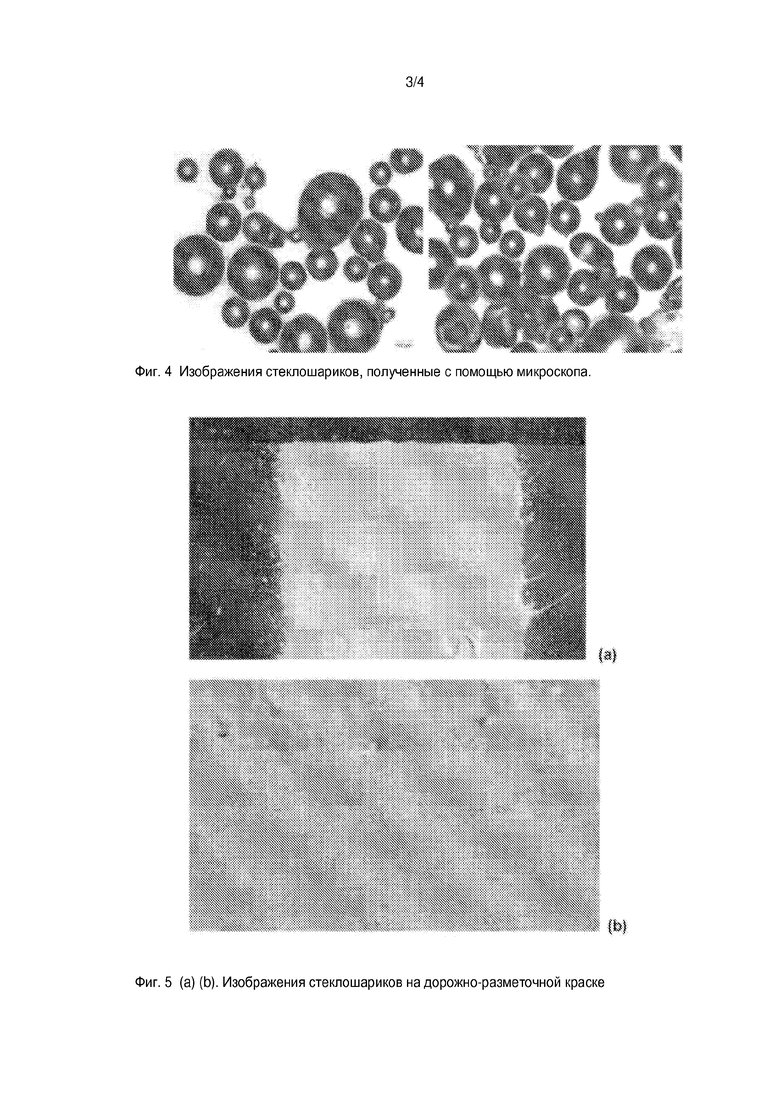

Фиг. 3. На изображениях, полученных с помощью СЭМ (сканирующего электронного микроскопа), можно видеть стеклошарики, покрытые MMT: (a) CK-1, (b) CK-3, (c) CK-4, (d) CK-5. В сканирующий электронный микроскоп видна высокая яркость стеклошариков, покрытых MMT-2, благодаря наличию высокой доли четвертичной аммониевой соли.

Описание изобретения

Исследования покрытий

На первом этапе нанесения на стеклошарики покрытия из монтмориллонита (ММТ) готовят суспензию ММТ-вода с содержанием ММТ 0,5-2% путем диспергирования очищенного монтмориллонита, имеющего катионообменную емкость (КОЕ) 105 миллиэквивалентов/100 г при 30-80°С. Затем к этой суспензии ММТ добавляют стеклошарики и смешивают для получения суспензии стеклошарики-ММТ с соотношениями от 1:1 до 1:4. В результате такого смешивания толщина покрытия составляет 0,1-0,5 мкм. Смесь переносят в чан, где стеклошарики можно было бы распределить. Затем смесь сушат при температуре 80-100°С. Для разделения агломерировавших стеклошариков их очень аккуратно растирают вскоре после высушивания. При этом процессе стеклошарики не должны разбиваться.

При нанесении покрытия из модифицированного монтмориллонита к описанной выше суспензии ММТ добавляют четвертичные аммониевые соли при КОЕ ММТ 0,5, 1 и 2. После перемешивания такой суспензии при 30-80°С в течение 0,5-2 часов процесс нанесения покрытия осуществляют, как описано выше.

Стеклошарики с покрытием наносят на дорожно-разметочную краску, адсорбированную на брикеты, в количестве 33 масс. % стеклошариков относительно краски. Стеклошарики наносят на дорожно-разметочную краску на водной основе, которая содержит водоразбавляемое связующее вещество. Толщина мокрого слоя краски, нанесенной на брикеты, составляет 400-600 мкм. Стеклошарики имеют разный гранулометрический состав, так, размер стеклошариков колеблется в пределах 150-700 мкм. После высыхания краски, чтобы имитировать дорогу, колесо с давлением 6 бар совершает движение вперед и назад по краске. Каждое движение вперед и назад составляет один цикл, и этот процесс продолжается до 10000 циклов.

Определение характеристик

ИК-Фурье спектроскопия (FT-IR)

Для определения природного монтмориллонита и модифицированного монтмориллонита осуществляют ИК-Фурье спектроскопию монтмориллонитов, использованных для нанесения покрытия на стеклошарики, с помощью ИК-Фурье спектрометра Spectrum One компании Perkin Elmer (фиг. 1).

Термогравиметрический анализ (TGA)

Для определения природного монтмориллонита и модифицированного монтмориллонита осуществляют термогравиметрический анализ монтмориллонитов, использованных для нанесения покрытия на стеклошарики, с помощью термовесов Pyris 1 TGA путем нагревания образца до 950°С (фиг. 2).

Сканирующий электронный микроскоп (SEM)

Морфологию стеклошариков с покрытием исследуют с помощью электронного микроскопа серии 6335F компании JEOL (фиг. 3).

Изображения стеклошариков, полученные с помощью микроскопа, представлены на фиг. 4.

Эксплуатационные испытания стеклошариков

Для определения эксплуатационных характеристик стеклошариков путем измерения показателей ночной видимости красок, стертых до определенного уровня, осуществляют испытание на износ под воздействием колеса. В конце этого испытания, имитирующего дорогу, показатели ночной видимости измеряют. Ниже перечислены стеклошарики, использованные с краской на водной основе:

CK-1: стеклошарик без покрытия

СK-2: стеклошарик с силановым покрытием (промышленный продукт)

при

при

при

СК-3: стеклошарик, покрытый модифицированным монтмориллонитом соотношении 2:1

СК-4: стеклошарик, покрытый модифицированным монтмориллонитом соотношении 1:1

СК-5: стеклошарик, покрытый модифицированным монтмориллонитом соотношении 0,5:1

СК-6: стеклошарик, покрытый Na-монтмориллонитом.

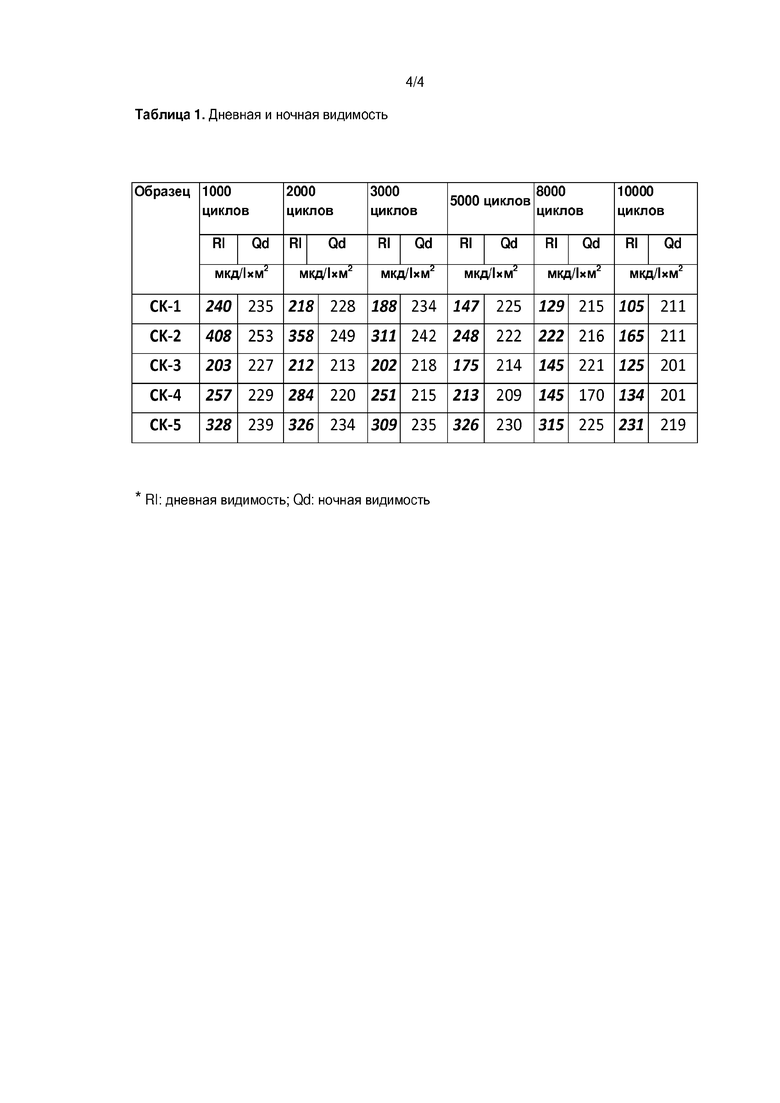

Как и при нанесении на дорогу, дорожно-разметочную краску наносят толщиной мокрого слоя 600 мкм на брикеты. Изображения стеклошариков на дорожно-разметочной краске представлены на фиг. 5 (а, b) колесо с давлением 6 бар совершает движение вперед и назад по краске. Показатели ночной видимости красок с нанесенными стеклошариками измеряют, пока колесо не осуществит 10000 циклов движения вперед и назад (таблица 1). Согласно этим результатам после 1000 циклов краски с нанесенными промышленными стеклошариками СК-2 имеют самый высокий показатель ночной видимости. Однако после 3000 циклов краска с нанесенными стеклошариками СК-5, покрытыми природным монтмориллонитом, имеет такой же показатель ночной видимости, как и краска со стеклошариками СК-2, и при 10000 циклов показатель ночной видимости краски со стеклошариками СК-5 выше, чем показатель ночной видимости краски со стеклошариками СК-2. Это свидетельствует о том, что сцепление СК-5 сильнее, чем у промышленного продукта СК-2. По мере прохождения колес по краске вперед и назад краска начинает изнашиваться (стираться), и снизу обнажаются новые стеклошарики. В результате износа стеклошарики, кроме СК-5, удаляются с поверхности краски. До 8000 циклов показатели ночной видимости краски со стеклошариками СК-5 остаются высокими. Хотя после 8000 циклов ночная видимость снижается, и все же показатели ночной видимости краски со стеклошариками СК-5 в 1,5 раза выше показателей краски со стеклошариками СК-2. И хотя краски со стеклошариками СК-3 и СК-4 имеют показатели ночной видимости, более низкие чем с СК-2, они тем не менее имеют более высокие показатели ночной видимости, чем краски со стеклошариками СК-1 без покрытия.

Промышленная применимость

Выпускаемые промышленностью или закупаемые стеклошарики перемешивают при температуре окружающей среды в суспензии бентонита. После перемешивания стеклошарики с нанесенным покрытием сушат. Во избежание склеивания стеклошариков друг с другом процесс сушки можно осуществлять с помощью системы с псевдоожиженным слоем или можно применять сушку с постоянной скоростью, если стеклошарики можно будет отделять друг от друга без разрушения. Такая форма стеклошариков готова к использованию в дорожно-разметочной краске.

Перечень использованных патентных документов

1. Световозвращающие элементы, состоящие из связанного смолой слоя и дорожной разметки, US20050100709, 2005.

2. Светоотражающая дорожная разметка и способ получения и нанесения композиции светоотражающей дорожной разметки, WO2001042349, 2001.

3. Способы изготовления отражающих элементов, US20050158461, 2005.

4. Флуоресцентный маркировочный пигмент для дорог, US53253146, 1966.

5. Способ изготовления отражающих покрытий и пленок из стеклошариков, обработанных олеофобным проклеивающим веществом, US3222204. 1965.

6. Световозвращающие материалы и способы их изготовления и применения, US4756931, 1988.

7. Разметка, содержащая стеклошарики в матрице, US5128203, 1992.

8. Смоляная композиция с наполнителем в виде стеклошариков, US4305863, 1981.

9. Способ модифицирования смачиваемости стеклошариков, стеклошарики, полимерный материал, содержащий такие стеклошарики, и способ нанесения светоотражающей разметки на поверхность, US4713295, 1987.

10. Светоотражающая дорожная разметка и способ изготовления и нанесения композиции светоотражающей дорожной разметки, WO0142349, 2001.

11. Изготовление полимерной матрицы, содержащей наполнитель, GB2208078, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ДОРОЖНАЯ РАЗМЕТКА | 2010 |

|

RU2447227C1 |

| ХОЛОДНАЯ ПОЛИМЕРНАЯ РАЗМЕТКА | 2015 |

|

RU2603780C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2009 |

|

RU2424797C1 |

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2009 |

|

RU2385337C1 |

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2011 |

|

RU2462494C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2516669C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНЫХ ОРГАНОМОДИФИЦИРОВАННЫХ ГЛИН, ИСПОЛЬЗУЕМЫХ В НАНОКОМПОЗИТАХ | 2009 |

|

RU2412113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСФОЛИИРОВАННОГО НАНОКОМПОЗИТА | 2010 |

|

RU2443728C2 |

| Горизонтальная дорожная разметка (варианты) | 2016 |

|

RU2642746C1 |

| СВЕТОВОЗВРАЩАЮЩАЯ РАЗМЕТОЧНАЯ ЛИНИЯ | 1995 |

|

RU2091825C1 |

Изобретение относится к стеклошарикам, используемым для дорожной разметки. Способ нанесения покрытия из монтморрилонита и/или модифицированного монтморрилонита на стеклошарики включает приготовление суспензии монтмориллонита (ММТ) путем диспергирования ММТ в воде при 30-80°С при содержании 0,5-2% ММТ в суспензии. Далее добавляют в суспензию четвертичные аммониевые соли для модификации, если наносят покрытие из модифицированного монтмориллонита. В полученную суспензию ММТ/вода вводят стеклошарики при соотношении стеклошарики/суспензия ММТ 1:1-1:4 с последующим перемешиванием. Переносят полученную смесь в чан, в котором распределяют стеклошарики с последующим их высушиванием при 80-100°С. Размер частиц стеклошариков колеблется в пределах 150-700 мкм. Технический результат – повышение изностойкости, увеличение времени, в течение которого сохраняется высокое световозвращение. 13 з.п. ф-лы, 5 ил., 1 табл.

1. Способ нанесения покрытия из монтморрилонита и/или модифицированного монтморрилонита на стеклошарики, используемые для нанесения на дорожно-разметочную краску, отличающийся тем, что размер частиц стеклошариков колеблется в пределах 150-700 мкм, причем этапы нанесения на поверхность стеклошариков покрытия из монтмориллонита и/или модифицированного монтмориллонита включают:

- приготовление суспензии монтмориллонита (ММТ);

- диспергирование ММТ в воде при 30-80°С при содержании 0,5-2% ММТ в суспензии и получение однородной суспензии;

- добавление в суспензию четвертичных аммониевых солей для модификации, если наносят покрытие из модифицированного монтмориллонита;

- добавление в суспензию ММТ/вода стеклошариков при соотношении стеклошарики/суспензия ММТ 1:1-1:4 и перемешивание;

- перенос полученной смеси в чан, где стеклошарики можно было бы распределить, и высушивание при 80-100°С.

2. Способ по п. 1, отличающийся тем, что монтмориллонит и/или модифицированный монтмориллонит, используемый для покрытия стеклошариков, имеет наноразмер.

3. Способ по п. 1, отличающийся тем, что средний размер частиц монтмориллонита и/или модифицированного монтмориллонита, используемого для покрытия стеклошариков, составляет 50-500 нм.

4. Способ по п. 1, отличающийся тем, что для нанесения покрытия на поверхность стеклошариков используют метод погружения.

5. Способ по п. 1, отличающийся тем, что на поверхность стеклошариков наносят монтмориллонит и используемый монтмориллонит перед нанесением очищают, чтобы его катионообменная емкость составляла 105 мэкв/100 г.

6. Способ по п. 1, отличающийся тем, что на поверхность стеклошариков наносят монтмориллонит и после сушки для удаления агломерации стеклошариков их очень аккуратно растирают.

7. Способ по п. 1, отличающийся тем, что на поверхность стеклошариков наносят модифицированный монтмориллонит и четвертичную аммониевую соль, используемую для модификации, добавляют в суспензию в количестве, составляющем половину катионообменной емкости монтмориллонита, равном катионообменной емкости монтмориллонита и в два раза превышающем катионообменную емкость монтмориллонита.

8. Способ по п. 1, отличающийся тем, что используют стеклошарики разного гранулометрического состава.

9. Способ по п. 1, отличающийся тем, что стеклошарики наносят на краску, причем более крупные шарики находятся на поверхности краски, мелкие шарики лежат на дне и количество шариков составляет 33% относительно краски.

10. Способ по п. 1, отличающийся тем, что используемое в краске связующее вещество является водоразбавляемым.

11. Способ по п. 1, отличающийся тем, что связующее вещество является таким водоразбавляемым материалом, который проявляет высокое сродство к покрытию стеклошарика.

12. Способ по п. 1, отличающийся тем, что толщина мокрого слоя краски составляет 400-600 мкм.

13. Способ по п. 1, отличающийся тем, что размер частиц стеклошариков колеблется в пределах 150-700 мкм.

14. Способ по п. 1, отличающийся тем, что толщина покрытия стеклошариков составляет 0,1-0,5 мкм.

| Измеритель компонент напряженности магнитного поля в точке | 1961 |

|

SU142349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРОЖНОЙ ПЛИТЫ | 2010 |

|

RU2422269C1 |

| МАТЕРИАЛ ДЛЯ РАЗМЕТКИ ДОРОЖНЫХ ПОКРЫТИЙ | 1991 |

|

RU2083374C1 |

| US 4756931 A1, 12.07.1988 | |||

| US 5128203 A1, 07.07.1992 | |||

| DE 3419196 A, 28.11.1985. | |||

Авторы

Даты

2018-07-17—Публикация

2015-09-30—Подача