Изобретение относится к области строительства и может быть использовано при производстве изделий из сборного железобетона.

Известен способ изготовления дорожной плиты путем приготовления смеси из мелкого и крупного заполнителей, фибры, последующего формования изделия и твердения (Рабинович Н.Ф. Композиты на основе дисперсно армированных бетонов. Вопросы теории и проектирования, технология, конструкции: Монография. - М.: Изд-во АСВ, 2004. С.361-365).

Недостатком данного способа является то, что получаемое изделие имеет пониженную трещиностойкость при воздействии динамических, знакопеременных нагрузках. Например, при использовании таких плит на железнодорожных и трамвайных переездах, за счет неравномерного распределения крупного заполнителя и соответственно неравномерного распространения колебаний и, как следствие - неравномерного зарождения внутренних напряжений, а также за счет низких упругих свойств самого бетона происходит быстрое их разрушений, что, в целом, снижает эффективность способа.

Наиболее близким техническим решением к предлагаемому является покрытие, имеющее в своем составе слой резиновой крошки и полимерного связующего. Покрытие содержит основание, выполненное из асфальта или бетона. Толщина полимерного слоя составляет от 5-80 мм (Патент РФ №57753. Покрытие, опубл. 27.10.2006).

Недостатком известного способа является то, что получаемое изделие имеет пониженную прочность и пониженные упругие свойства за счет неравномерного распределения крупного заполнителя и упругого компонента (наполнителя) - резиновой крошки, что снижает эффективность способа.

Задачей настоящего изобретения является повышение качества дорожной плиты.

Техническим результатом изобретения является получение дорожной плиты с однородной, а значит, и прочной структурой бетона, обладающей повышенными упругими свойствами и трещиностойкостью при воздействии динамических, знакопеременных нагрузок.

Поставленная задача и указанный технический результат достигается тем, что в способе изготовления дорожной плиты согласно изобретению в качестве крупного заполнителя используют шаровой упругий заполнитель, а формование дорожной плиты осуществляют путем последовательной укладки в форму слоями растворной смеси снизу вверх, при этом на поверхность каждого слоя растворной смеси устанавливают с зазором, равным 1/2 диаметра шарового упругого заполнителя, шаблон с ячейками, засыпают на шаблон шаровой упругий заполнитель и распределяют его по ячейкам шаблона, затем путем фильтрации погружают шаровой упругий заполнитель в растворную смесь, путем ее вибрирования до полного погружения шарового упругого заполнителя. На каждый последующий верхний слой устанавливают шаблон с ячейками, расположенными в шахматном порядке относительно нижележащего слоя. Формируют слой из крупноразмерного шарового упругого заполнителя диаметром d1 с расстоянием между ними, равным диаметру мелкоразмерного шарового упругого заполнителя d2=d1/3, устанавливают шаблон с отверстиями-ячейками под мелкоразмерный шаровой упругий заполнитель, внедряют - погружают мелкоразмерный заполнитель между крупноразмерном заполнителем, после чего операции повторяют для следующих заданных глубин (слоев) смеси. Уложенную растворную смесь предварительно вибрируют - уплотняют, после чего погружают шаровой упругий заполнитель. Погружение шарового упругого заполнителя в растворную смесь осуществляют принудительно путем прямого погружения каждого его отдельного зерна.

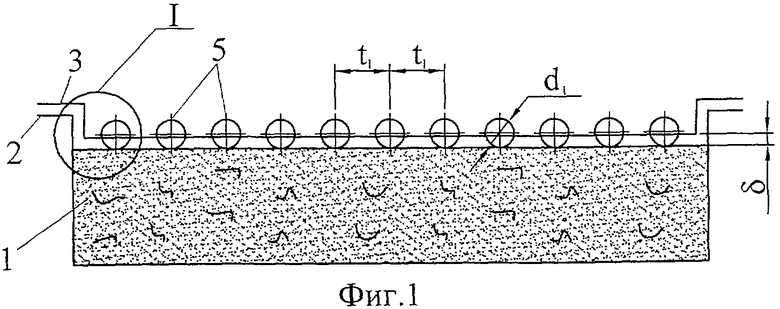

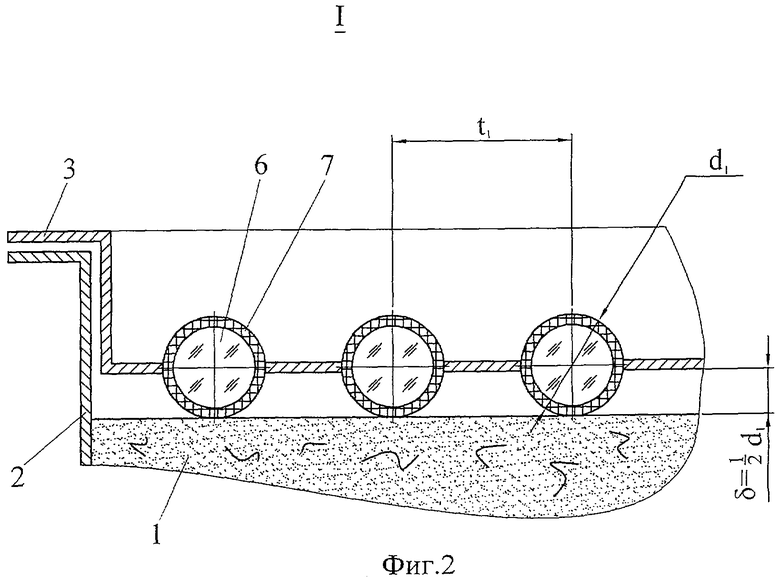

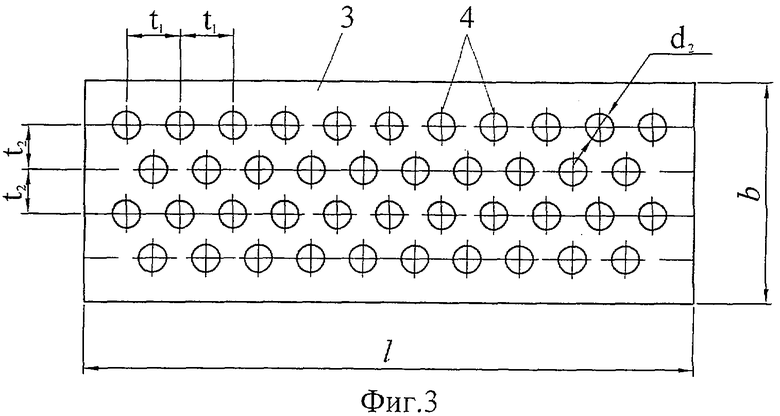

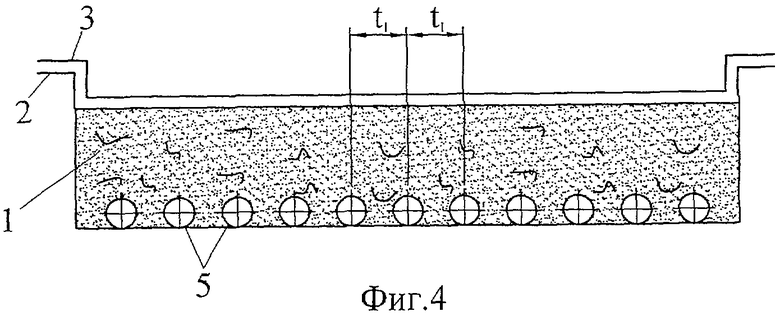

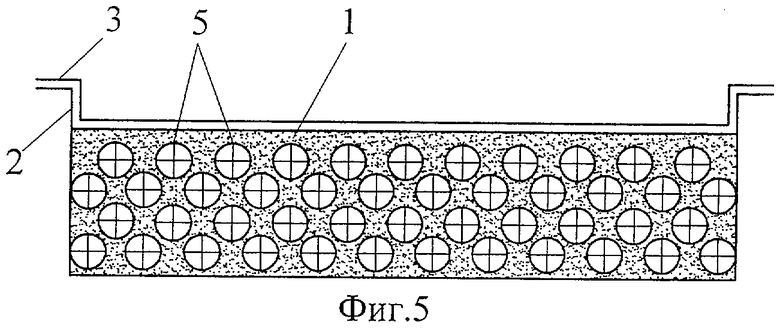

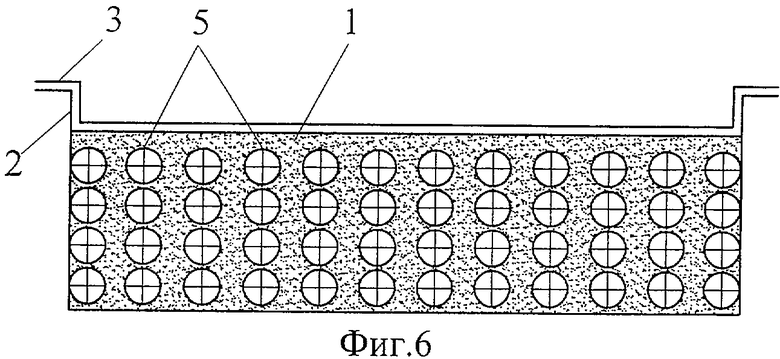

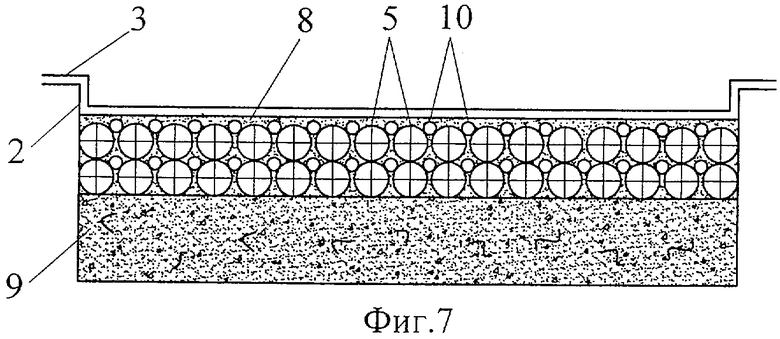

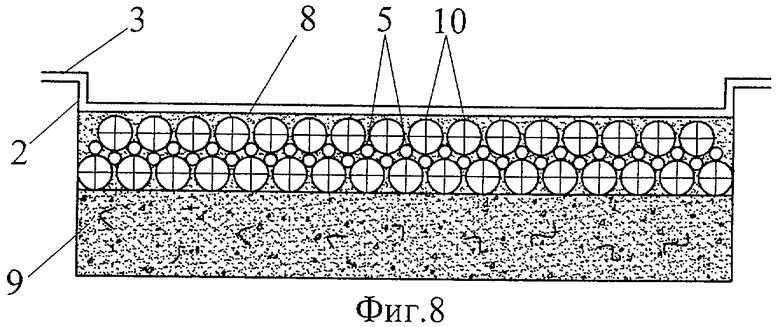

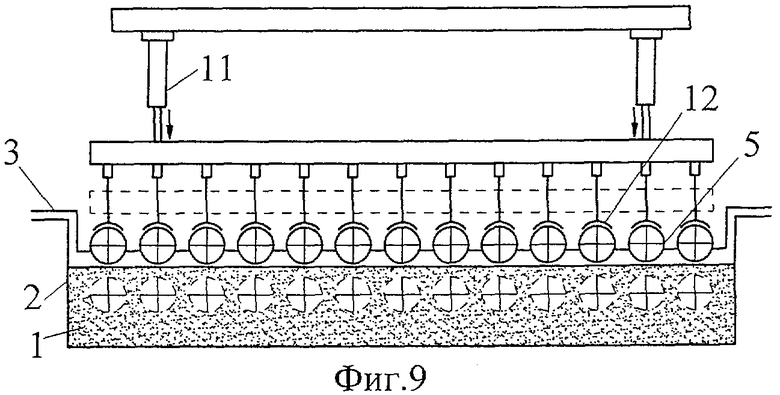

Изобретение поясняется чертежами, где: на фиг.1 - изображена схема укладки шарового упругого заполнителя в форме; на фиг.2 - узел укладки шарового упругого заполнителя; на фиг.3 - схема шаблона с заданными отверстиями-ячейками; на фиг.4 - положение упругого шарового заполнителя после его погружения в смесь - вибрирования; на фиг.5 - многослойная укладка крупного упругого шарового заполнителя одной крупности - гексагональная упаковка; на фиг.6 - многослойная укладка крупного упругого шарового заполнителя одной крупности - кубическая упаковка; на фиг.7 - многослойная укладка крупного упругого шарового заполнителя различной крупности - кубическая упаковка; на фиг.8 - многослойная укладка крупного упругого шарового заполнителя различной крупности - гексагональная упаковка; на фиг.9 - схема прямого погружения шарового упругого заполнителя в растворную смесь.

На фиг.1-9 позициями обозначено:

1 - растворная смесь; 2 - форма; 3 - шаблон; 4 - отверстия - ячейки; 5 - шаровой упругий заполнитель; 6 - твердая часть шарового упругого заполнителя; 7 - упругая оболочка шарового заполнителя; 8 - верхний слой повышенной упругости; 9 - нижний несущий слой; 10 - мелкоразмерные шаровые упругие зерна; 11 - пневмоцилиндры; 12 - шаровые упоры.

Способ реализуется следующим образом. Готовится растворная смесь 1 (смесь без крупного заполнителя) и укладывается в форму 2 (фиг.1). Устанавливается шаблон 3 с отверстиями-ячейками 4 над поверхностью растворной смеси 1 с зазором  , где d1 - диаметр шарового упругого заполнителя 5 (фиг.2, фиг.3). При этом шаровой упругий заполнитель 5 может быть изготовлен согласно разработке (Патент на полезную модель №91336 «Упругий заполнитель бетона»). Шаровой упругий заполнитель 5 выгружается на шаблон 3, выполненный из твердой части 6 с упругой оболочкой 7, в количестве, равном количеству отверстий в шаблоне 3, и выравнивают - распределяют их, например с помощью рейки, по отверстиям-ячейкам шаблона 3. Осуществляют вибрирование растворной смеси 1, например на виброплощадке, и через заданное время, соответствующее назначенной глубине погружения шарового упругого заполнителя 5, выключают виброплощадку, после чего операции повторяют, распределяя, тем самым, шаровой упругий заполнитель 5 на заданных глубинах (слоях) (фиг.4).

, где d1 - диаметр шарового упругого заполнителя 5 (фиг.2, фиг.3). При этом шаровой упругий заполнитель 5 может быть изготовлен согласно разработке (Патент на полезную модель №91336 «Упругий заполнитель бетона»). Шаровой упругий заполнитель 5 выгружается на шаблон 3, выполненный из твердой части 6 с упругой оболочкой 7, в количестве, равном количеству отверстий в шаблоне 3, и выравнивают - распределяют их, например с помощью рейки, по отверстиям-ячейкам шаблона 3. Осуществляют вибрирование растворной смеси 1, например на виброплощадке, и через заданное время, соответствующее назначенной глубине погружения шарового упругого заполнителя 5, выключают виброплощадку, после чего операции повторяют, распределяя, тем самым, шаровой упругий заполнитель 5 на заданных глубинах (слоях) (фиг.4).

С зерновым составом заполнителя - его крупностью непосредственно связана его пустотность, определяемая возможностью достижения определенной плотности укладки зерен материала. В случае формирования послойной однородной кубической структуры используют один либо, по крайней мере, в случае формирования гексагональной структуры - два шаблона со сдвинутыми в шахматном порядке отверстиями-ячейками. Применяя один шаблон или чередуя указанные шаблоны, получают заданное послойное равномерное распределение шарового упругого заполнителя в объеме матрицы плиты.

При изготовлении многослойной дорожной плиты с верхним слоем 8 повышенной упругости сначала изготавливают нижний несущий слой 9, для чего укладываю в форму арматурные элементы, загружают бетонную смесь, вибрируют (уплотняют) и подвергают тепловой обработке. Полученный полуфабрикат - затвердевший нижний несущий слой 9 с формой 2, устанавливают снова на виброплощадку и формуют верхний слой 8 повышенной упругости согласно методике, описанной выше.

Для формирования непрерывной упруго-массивной структуры бетона с наиплотнейшей упаковкой зерен заполнителя распределяют равномерно как крупноразмерные 5, так и мелкоразмерные 10 упругие шаровые зерна, контактируемые между собой. При совмещении зерен разной крупности, т.е. создании многомодальной структуры, более мелкие зерна будут располагаться в пустотах между более крупными зернами.

Для их реализации используют шаблоны 3 с соответствующими размерами отверстий-ячеек и их расположением согласно заданным слоям (фиг.7, 8).

В случае отсутствия возможности использования операции вибрирования используют метод прямого погружения шарового заполнителя в формуемую растворную смесь, например с помощью пневмоцилиндров 15 и шаровых упоров 16 (фиг.13).

Использование крупного заполнителя в виде шаровых упругих зерен позволяет, во-первых, упростить создание структуры упругого слоя бетона за счет выполнения крупного заполнителя в упругой оболочке и соответственно исключения из состава бетонной смеси дополнительного компонента - резиновой крошки, что упрощает технологию приготовления смеси, улучшает упругие свойства бетона и соответственно повышает эффективность способа; во-вторых, исполнение зерен крупного заполнителя шаровой формы с упругой оболочкой позволяет им более равномерно воспринимать давление от прикладываемых нагрузок к изделию - плите и, тем самым, повысить ее трещиностойкость, что также повышает эффективность способа; в-третьих - за счет шаровой формы зерен крупного заполнителя и использования шаблона с соответствующим размером отверстий - ячеек и их расположением появляется возможность осуществлять целенаправленное их распределение в заданном слое, что позволяет достигнуть равномерного распределения крупного заполнителя и получить структуру, максимально близкую к однородной; в-четвертых исполнение шарового упругого заполнителя диаметром, равным диаметру отверстий-ячеек шаблона, позволяет более точно погружать их в раствор с минимальным смещением от вертикальной траектории; в-пятых, погружение шарового упругого заполнителя путем фильтрации позволяет использовать законы гидродинамики для точного описания процесса его просачивания сквозь растворную матрицу при переходе ее под действием виброколебаний в состояние «тяжелой жидкости».

Сдвигая расположение отверстий-ячеек в шаблоне в шахматном порядке, для чего используют новый шаблон, добиваются равномерного распределения крупного шарового заполнителя по слоям в объеме растворной матрицы.

Формирование слоя из крупноразмерного шарового упругого заполнителя диаметром d1 с расстоянием между ними, равным диаметру мелких шаров d3, необходимо для создания слоя с непрерывной укладкой крупного упругого шарового заполнителя, т.е. с непрерывным контактом шарового заполнителя между собой через его упругую оболочку, тем самым значительно повышая упругие свойства бетона, что особенно важно при действии ударных нагрузок, что также повышает эффективность способа.

Целенаправленное распределение искусственно изготовленного крупного заполнителя при формировании многослойной, например двухслойной, плиты, где нижний - несущий, а верхний - упругий слой с использованием шарового заполнителя, позволяет повысить качество плиты за счет повышения прочностных и упругих свойств дорожной плиты.

Погружение шарового упругого заполнителя в раствор после его предварительного вибрирования - уплотнения позволяет добиться более равномерного погружения и соответственно более равномерного распределения по слоям шарового упругого заполнителя за счет полученной после предварительного вибрирования более упорядочной однородно-плотной структуры смеси.

Реализация способа поясняется примером

Задавался состав цементно-песчаной растворной смеси в соотношении цемент:песок как 1:3 при водоцементном отношении В/Ц=0,5. Марка портландцемента - М500. Песок - кварцевый с модулем крупности Мк=2.

Изготавливался крупный заполнитель в виде шаровых упругих зерен, для чего брались стеклянные шарики диаметром 13 мм и покрывались резиновой оболочкой путем их последовательного трехкратного погружения в латекс с последующей выдержкой в течение суток для схватывания оболочки. Диаметр полученного шарового упругого заполнителя составлял в среднем 16 мм.

Приготовление цементно-песчаного раствора осуществлялось вручную. Формование модельной бетонной плиты размерами 45×100×300 мм осуществлялось на виброплощадке с круговыми колебаниями. Для этого сначала в форму загружался приготовленный цементно-песчаный раствор, затем на форме устанавливался шаблон с отверстиями, равными диаметру шарового упругого заполнителя (16 мм), с шагом t1=32 мм и с зазором между поверхностью смеси, равным  . Затем на поверхность шаблона высыпался шаровой упругий заполнитель в количестве, равном количеству отверстий в шаблоне, и распределялся по всем отверстиям-ячейкам шаблона путем перемещения заполнителя рейкой.

. Затем на поверхность шаблона высыпался шаровой упругий заполнитель в количестве, равном количеству отверстий в шаблоне, и распределялся по всем отверстиям-ячейкам шаблона путем перемещения заполнителя рейкой.

Форма со смесью, шаблоном и шаровым упругим заполнителем устанавливалась на виброплощадку и производилось вибрирование в течение 30 секунд. Далее отформованное изделие выдерживалось 7 суток в нормальных условиях твердения. После этого изделие-плита извлекалась и испытывалась на изгиб до разрушения. При осмотре плиты в месте разрушения было измерено расположение шарового упругого заполнителя согласно его целенаправленного внедрения в раствор. Отклонения от заданного шага t1 составило в среднем 6%, что можно считать незначительным.

Выполненные испытания доказали возможность целенаправленного распределения крупного заполнителя в объеме формуемого изделия, что доказывает возможность реализации способа изготовления дорожной плиты в заводских условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОРОЖНАЯ ПЛИТА | 2010 |

|

RU2433219C1 |

| Устройство для формования строительных изделий с пустотами | 2021 |

|

RU2776548C1 |

| СПОСОБ ОЦЕНКИ УДОБОУКЛАДЫВАЕМОСТИ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2024018C1 |

| Прибор для определения степени уплотнения и вязкости бетонной смеси | 1981 |

|

SU983516A1 |

| Способ формования изделий | 1987 |

|

SU1482798A1 |

| Способ бетонирования плитных конструкций | 1982 |

|

SU1060740A1 |

| Технологическая линия для изготовления бетонных и железобетонных изделий методом раздельного формования | 1985 |

|

SU1293029A1 |

| Способ изготовления плит дорожного покрытия | 1984 |

|

SU1305235A1 |

| Дорожная плита | 2022 |

|

RU2793103C1 |

| Строительная панель пустотного настила | 2020 |

|

RU2751529C1 |

Изобретение относится к области строительства и может быть использовано при производстве изделий из сборного железобетона. Изобретение направлено на повышение качества дорожной плиты. Указанный технический результат достигается тем, что в способе изготовления дорожной плиты согласно изобретению в качестве крупного заполнителя используют шаровой упругий заполнитель, а формование дорожной плиты осуществляют путем последовательной укладки в форму слоями растворной смеси снизу вверх, при этом на поверхность каждого слоя растворной смеси устанавливают с зазором, равным S диаметра шарового упругого заполнителя, шаблон с ячейками, засыпают на шаблон шаровой упругий заполнитель и распределяют его по ячейкам шаблона, затем путем фильтрации погружают шаровой упругий заполнитель в растворную смесь, путем ее вибрирования до полного погружения шарового упругого заполнителя. На каждый последующий верхний слой устанавливают шаблон с ячейками, расположенными в шахматном порядке относительно нижележащего слоя. Формируют слой из крупноразмерного шарового упругого заполнителя диаметром d1 с расстоянием между ними, равным диаметру мелкоразмерного шарового упругого заполнителя d2=d1/3, устанавливают шаблон с отверстиями-ячейками под мелкоразмерный шаровой упругий заполнитель, внедряют - погружают мелкоразмерный заполнитель между крупноразмерном заполнителем, после чего операции повторяют для следующих заданных глубин (слоев) смеси. Уложенную растворную смесь предварительно вибрируют - уплотняют, после чего погружают шаровой упругий заполнитель. Погружение шарового упругого заполнителя в растворную смесь осуществляют принудительно, путем прямого погружения каждого его отдельного зерна. 4 з.п. ф-лы, 9 ил.

1. Способ изготовления дорожной плиты, включающий приготовление бетонной смеси из крупного и мелкого заполнителей с включениями из упругого заполнителя, с последующим формованием и твердением изделия, отличающийся тем, что в качестве крупного заполнителя используют шаровой упругий заполнитель, а формование дорожной плиты осуществляют путем последовательной укладки в форму слоями растворной смеси снизу вверх, при этом на поверхность каждого слоя растворной смеси устанавливают с зазором, равным S диаметра шарового упругого заполнителя, шаблон с ячейками, засыпают на шаблон шаровой упругий заполнитель и распределяют его по ячейкам шаблона, затем путем фильтрации погружают шаровой упругий заполнитель в растворную смесь путем ее вибрирования до полного погружения шарового упругого заполнителя.

2. Способ по п.1, отличающийся тем, что на каждый последующий верхний слой устанавливают шаблон с ячейками, расположенными в шахматном порядке относительно нижележащего слоя.

3. Способ по п.1, отличающийся тем, что формируют слой из крупноразмерного шарового упругого заполнителя диаметром d1 с расстоянием между ними, равным диаметру мелкоразмерного шарового упругого заполнителя d2=d1/3, устанавливают шаблон с отверстиями - ячейками под мелкоразмерный шаровой упругий заполнитель, внедряют - погружают мелкоразмерный заполнитель между крупноразмерным заполнителем, после чего операции повторяют для следующих заданных глубин (слоев) смеси.

4. Способ по п.1, отличающийся тем, что уложенную растворную смесь предварительно вибрируют - уплотняют, после чего погружают шаровой упругий заполнитель.

5. Способ по п.1, отличающийся тем, что погружение шарового упругого заполнителя в растворную смесь осуществляют принудительно путем прямого погружения каждого его отдельного зерна.

| Устройство для преобразования формы импульсов | 1939 |

|

SU57753A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2037402C1 |

| Сеялка для подповерхностного равномерно распределенного посева | 1949 |

|

SU91336A1 |

| Способ возведения основания | 1983 |

|

SU1139790A1 |

Авторы

Даты

2011-06-27—Публикация

2010-03-17—Подача