В настоящей заявке испрашивается конвенционный приоритет в соответствии со Сводом законов США 35, §119(e) по датам подачи временной патентной заявки США 61/769,062, поданной 25 февраля 2013 г., и временной патентной заявки США 61/780,678, поданной 13 марта 2013 г., содержание которых полностью вводится в настоящую заявку посредством отсылки.

Область техники

Настоящее изобретение относится к интеграции вакуумной перегонки и деасфальтизации растворителем для повышения производства топлив.

Предпосылки создания изобретения

Сырая нефть содержит гетероатомные молекулы полиароматических углеводородов, которые содержат такие элементы, как сера, азот, никель, ванадий и т.п. в количествах, которые могут отрицательно влиять на переработку фракций сырой нефти. Легкая нефть или газоконденсаты содержат серу в количествах не более 0,01 вес. %. Напротив, тяжелая нефть и тяжелые нефтяные фракции содержат серу в количествах порядка 5-6 вес. %. Содержание азота в сырой нефти может находиться в диапазоне 0,001-1,0 вес. %. Эти загрязняющие примеси должны быть удалены при переработке для обеспечения соблюдения законодательных требований в отношении загрязнения окружающей среды, которые предъявляются к конечным продуктам, таким как бензин, дизельное топливо, котельное топливо, или к промежуточным технологическим потокам, которые должны подвергаться дополнительной обработке для повышения качества, такой как изомеризация или риформинг. Кроме того, как известно, загрязняющие компоненты, такие как азот, сера и тяжелые металлы, деактивируют или отравляют катализаторы и потому должны быть удалены.

Асфальтены, представляющие собой многоядерные ароматические соединения, которые находятся в твердом состоянии и присутствуют в растворе более низких ароматических соединений и молекул смол, также присутствуют в различных количествах в сырой нефти и в тяжелых фракциях нефти. Асфальтенов нет во всех газоконденсатах или в легкой нефти, однако они присутствуют в сравнительно больших количествах в тяжелой нефти и в тяжелых нефтяных фракциях. Концентрация асфальтенов определяется как количество асфальтенов, осаждаемых путем добавления к исходному материалу н-парафинового растворителя.

На нефтеперерабатывающих заводах сырую нефть обычно сначала разделяют на фракции в колонне атмосферной перегонки для отделения высокосернистого газа, содержащего метан, этан, пропаны, бутаны и сероводород, нафты (типовой диапазон точек кипения: 36-180°C), керосина (типовой диапазон точек кипения: 180-240°C), газойля (типовой диапазон точек кипения: 240-370°C) и атмосферные остатки, которые представляют собой углеводородные фракции, точка кипения которых превышает диапазон точек кипения газойля. Атмосферные остатки, получаемые на выходе колонны атмосферной дистилляции, в зависимости от конфигурации нефтеперерабатывающего завода, либо используются в качестве котельного топлива, либо поступают в установку вакуумной перегонки. Основными продуктами вакуумной перегонки являются: вакуумный газойль (типовой диапазон точек кипения: 370-520°C) и вакуумные остатки, содержащие углеводороды, точки кипения которых превышают диапазон точек кипения вакуумного газойля.

Вакуумная перегонка - это хорошо отработанная технология для физического разделения атмосферных остатков (AR) на вакуумный газойль (VGO) и вакуумные остатки (VR). Потоки нафты, керосина и котельного топлива, полученные из сырой нефти и из других природных источников, таких как сланцевая нефть, битумы и битуминозные пески, обрабатывают для удаления загрязняющих компонентов, таких как сера, содержание которых превышает нормы, установленные для конечных продуктов. Для удаления загрязняющих компонентов наиболее часто используется гидропереработка. Вакуумный газойль обрабатывают в установке гидрокрекинга для получения бензина и дизельного топлива или в установке флюид-каталитического крекинга для получения в основном бензина, а также легкого рециклового газойля и тяжелого рециклового газойля в качестве побочных продуктов, причем первый используется в качестве компонента дизельного топлива или котельного топлива, а второй направляется непосредственно в парк котельного топлива.

На нефтеперерабатывающих заводах традиционно используют процесс деасфальтизации растворителем (SDA) для выделения ценных компонентов из нефтяных остатков, которые представляют собой тяжелые углеводороды, получаемые в качестве побочных продуктов переработки сырой нефти. Выделенные компоненты возвращаются на переработку, где они преобразуются в ценные, более легкие, фракции, такие как бензин, дизельное топливо или смазочное масло. Подходящие нефтяные остатки, которые могут быть использованы в процессе деасфальтизации растворителем, включают, например, остатки атмосферной перегонки, остатки вакуумной перегонки, сырую нефть, отбензиненную нефть, нефть, полученную при перегонке битумного угля, сланцевую нефть и нефть, извлекаемую из битуминозных песков.

Деасфальтизацию растворителем используют для физического разделения остатков по типу их молекул. Схема типового процесса деасфальтизации растворителем приведена на фигуре 1. Основным реактором является экстракционная колонна, в которой осуществляется разделение деасфальтированной нефти (DAO) и асфальта. В типичном процессе деасфальтизации к нефтяным остаткам, выходящим из нефтеперерабатывающей установки, добавляют легкий углеводородный растворитель и обрабатывают в устройстве, которое может быть указано как сепаратор асфальтенов. В качестве растворителей чаще всего используются легкие парафиновые растворители. Примеры легких парафиновых растворителей включают (без ограничения) пропан, бутан, изобутан, пентан, изопентан, неопентан, гексан, изогексан, гептан и аналогичные известные растворители, используемые для деасфальтизации, и их смеси. Смесь в сепараторе асфальтенов при повышенной температуре и повышенном давлении разделяется на несколько жидких потоков, обычно на поток деасфальтированной нефти, по существу не содержащий асфальтенов, смолы и растворитель, а также смесь асфальтена и растворителя, в которой может быть растворена некоторая часть деасфальтированной нефти.

После удаления асфальтенов поток деасфальтированной нефти, по существу не содержащий асфальтенов, смолы и растворитель обычно направляют в систему регенерации растворителя. Система регенерации растворителя установки деасфальтизации растворителем извлекает растворитель из потока деасфальтированной нефти с использованием технологии сверхкритического разделения или путем выпаривания растворителя, для которого обычно используется пар или горячая нефть, поступающая из огневых нагревателей. Затем выделенный растворитель возвращают для использования в установке деасфальтизации растворителем.

Сущность изобретения

В настоящем изобретении предлагается способ возврата на переработку фракции неконвертированной нефти, получаемой на выходе установки гидрокрекинга, включающий: подачу фракции атмосферных остатков в установку вакуумной перегонки; переработку вакуумных остатков, получаемых на выходе установки вакуумной перегонки, или атмосферных остатков, получаемых на выходе установки атмосферной перегонки, в установке деасфальтизации растворителем для получения фракции деасфальтированной нефти; переработку фракции деасфальтированной нефти в установке гидрокрекинга для получения фракции неконвертированной нефти и фракции углеводородных продуктов; и переработку фракции неконвертированной нефти в установке вакуумной разгонки для получения фракции вакуумного дистиллята и нижней фракции, причем последнюю подвергают дополнительной переработке в установке деасфальтизации растворителем.

Краткое описание чертежей

Фигура 1 - блок-схема типовой установки деасфальтизации растворителем по одному из вариантов осуществления изобретения.

Фигура 2 - блок-схема типового комплекса VDU-SDA-HC по одному из вариантов осуществления изобретения.

Фигура 3 - графическая иллюстрация качества деасфальтированной нефти в зависимости от типа остатков и выхода по одному из вариантов осуществления изобретения.

Фигура 4 - диапазоны кипения многоядерных ароматических соединений по одному из вариантов осуществления изобретения.

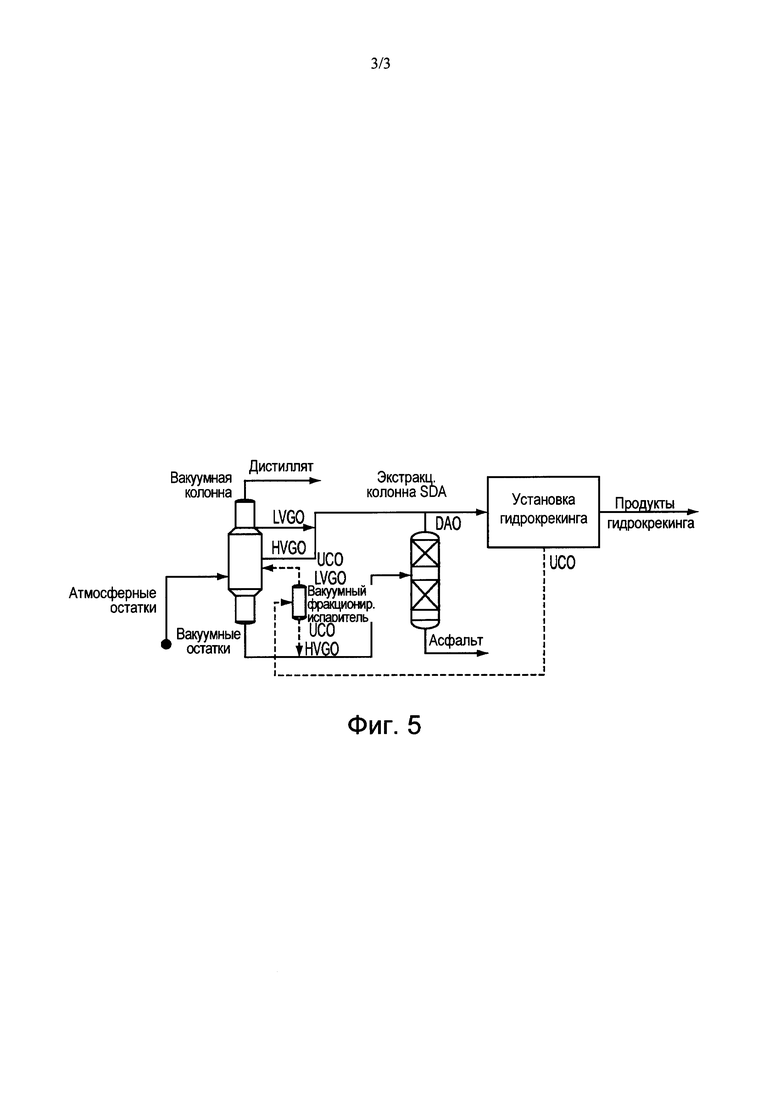

Фигура 5 - блок-схема типового комплекса VDU-VF-SDA по одному из вариантов осуществления изобретения.

Подробное описание

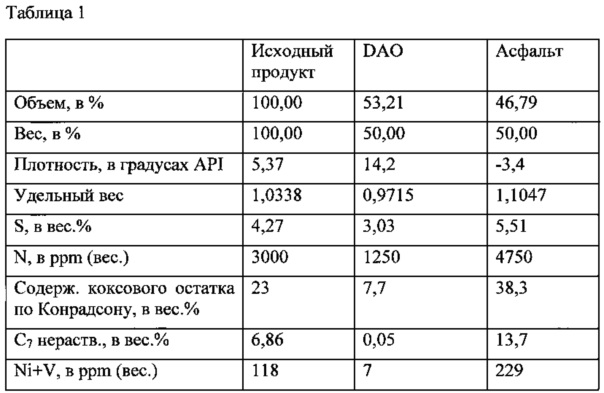

Выход деасфальтированной (DAO) нефти определяется ограничениями, накладываемыми на поступающее сырье, такими как содержание металлов металлоорганических соединений и содержание коксового остатка по Конрадсону (CCR), последующими процессами обработки. Эти ограничения обычно ниже максимума деасфальтированной нефти, отделяемой в процессе деасфальтизации растворителем. В Таблице 1 приведены характеристики продуктов на выходе процесса деасфальтизации растворителем по одному из вариантов осуществления изобретения. Если выход деасфальтированной нефти может быть увеличен, то может быть увеличен общий выход ценных моторных топлив, получаемых из остатков, и рентабельность всего производства повышается. Дополнительную выгоду можно получить, если после деасфальтизации растворителем осуществлять замедленное коксование выходного продукта. Максимизация выхода деасфальтированной нефти максимизирует каталитическую конверсию остатков по сравнению с термической конверсией, которая осуществляется при замедленном коксовании.

Извлеченная деасфальтированная нефть обычно используется в последующих процессах переработки, таких как гидрокрекинг (НС) вакуумного газойля (VGO), или в качестве сырья для производства смазочного масла. Схема типового комплекса VDU-SDA-HC (вакуумная колонна-установка деасфальтизации растворителем-установка гидрокрекинга) приведена на фигуре 2. При переработке деасфальтированной нефти в установке гидрокрекинга ее выход обычно определяется ограничениями по качеству сырья для установки гидрокрекинга, такими как концентрации металлов металлоорганических соединений, содержание коксового остатка по Конрадсону и содержание асфальтенов. Выходящий поток деасфальтированной нефти при максимуме ее извлечения в процессе деасфальтизации растворителем обычно содержит уровни загрязняющих компонентов, превышающие требования к качеству сырья установок последующей обработки (Таблица 1, фигура 3).

При переработке деасфальтированной нефти в установке гидрокрекинга максимальная конверсия обычно меньше по сравнению с прямогонных вакуумных газойлей из-за неблагоприятного влияния переработки деасфальтированной нефти на стабильность катализатора установки гидрокрекинга. Это требование по снижению конверсии при переработке деасфальтированной нефти для поддержания стабильности катализатора установки гидрокрекинга приводит к существенному увеличению выхода неконвертированной нефти (UCO), которая имеет существенно более низкую ценность по сравнению с моторными топливами, такими как дизельное топливо или бензин.

Было бы желательно максимизировать конверсию сырья установки гидрокрекинга для минимизации потока неконвертированной нефти и максимизации рентабельности работы установки гидрокрекинга. Только небольшую часть компонентов неконвертированной нефти действительно необходимо удалить. К ним относятся многоядерные ароматические соединения, присутствующие в неконвертированной нефти. Если эти ароматические соединения будут попадать в установку гидрокрекинга, это приведет к повышенной концентрации тяжелых многоядерных ароматических соединений, которые быстро деактивируют катализатор. Остальная часть неконвертированной нефти очень подходит для конверсии в установке гидрокрекинга. К сожалению, многоядерные ароматические соединения не могут быть выделены из неконвертированной нефти с использованием традиционного фракционирования.

Если на нефтеперерабатывающем заводе нет другой установки, такой как установка каталитического крекинга с псевдоожиженным слоем, которая может осуществлять каталитическую конверсию неконвертированной нефти, эту нефть направляют в парк низкосортных жидких топлив или используют ее как дистиллятный нефтепродукт. В этом случае меньшее количество атмосферных остатков конвертируется в высококачественные моторные топлива.

Деасфальтированную нефть, получаемую в результате деасфальтизации растворителем, перерабатывают в коммерческих установках гидрокрекинга, однако выход неконвертированной нефти обычно гораздо выше требуемого, и/или максимально допустимая доля деасфальтированной нефти, обрабатываемой в установке гидрокрекинга, ограничивается лишь небольшой частью общего количества исходного сырья.

Возврат неконвертированной нефти в установку вакуумной перегонки (VDU) также практикуется на нефтеперерабатывающих предприятиях, когда граница кипения вакуумных газойлей и вакуумных остатков опускается до сравнительно низкой величины по сравнению с типовыми процессами вакуумной перегонки. Эта операция противоречит поставленной цели максимизации извлечения вакуумных газойлей и, соответственно, максимизации исходных материалов для установки гидрокрекинга, поскольку некоторая часть кипящих газойлей остается в вакуумных остатках. Если точка разделения вакуумных газойлей и вакуумных остатков не будет существенно снижена, не будет происходить существенного выделения многоядерных ароматических соединений из вакуумных газойлей и из неконвертированной нефти из-за широкого диапазона точек кипения таких соединений, как показано на фигуре 4. Далее, если вакуумные остатки направляют в установку деасфальтизации растворителем, после нее дополнительные тяжелые вакуумные газойли, остающиеся в остатках, будут действовать в качестве совместного растворителя, в результате чего будет увеличиваться содержание загрязняющих компонентов и многоядерных ароматических соединений в деасфальтированной нефти, получаемой из установки деасфальтизации растворителем.

Заявленное изобретение включает несколько ключевых компонентов, которые повышают выходы ценных моторных топлив, когда переработку атмосферных остатков осуществляют по схеме VDU-SDA-HC (вакуумная колонна-установка деасфальтизации растворителем-установка гидрокрекинга). Заявленное изобретение также может быть применено отдельно для схемы SDA-HC, когда комплексирование с вакуумной колонной, находящейся в начале технологической схемы, невозможно, или когда установка деасфальтизации растворителем перерабатывает атмосферные остатки или атмосферные остатки и вакуумные остатки, а не только одни вакуумные остатки.

В одном из вариантов осуществления изобретения неконвертированную нефть отдельно фракционируют в вакуумном фракционирующем испарителе (VF), в котором температура выкипания вакуумных газойлей равна или меньше температуры, которую обычно получают в установке вакуумной перегонки при переработке атмосферных остатков.

В другом варианте осуществления изобретения установку вакуумный фракционирующий испаритель комплексируют с установкой вакуумной перегонки, расположенной перед ней в технологической цепочке, когда это возможно, чтобы снизить капитальные и эксплуатационные расходы, связанные с вакуумным фракционирующим испарителем.

В других вариантах осуществления изобретения кубовые продукты вакуумного фракционирующего испарителя (UCO HVGO) направляют в установку деасфальтизации растворителем, обычно вместе с вакуумными остатками, поступающими из ректификационной колонны вакуумной перегонки. Кроме того, в некоторых вариантах выпаренный конденсат вакуумной разгонки (UCO LVGO) направляют в ректификационную колонну вакуумной перегонки для дальнейшего разделения. В других вариантах осуществления изобретения вакуумные системы используются, когда это возможно, совместно с установками вакуумной перегонки, и в этом случае осуществляется тепловая интеграция процессов вакуумной перегонки и деасфальтизации растворителем.

На фигуре 5 приведена блок-схема типового комплекса VDU-VF-SDA (установка вакуумной перегонки-вакуумный фракционирующий испаритель-установка деасфальтизации растворителем) по одному из вариантов осуществления изобретения. В одном из альтернативных вариантов осуществления изобретения вакуумный фракционирующий испаритель является автономной колонной, которая может быть интегрирована по теплу с процессом деасфальтизации растворителем. В другом варианте вакуумный фракционирующий испаритель неконвертированной нефти заменен вакуумной колонной, содержащей внутреннюю оснастку для улучшения разделения легких и тяжелых фракций неконвертированной нефти.

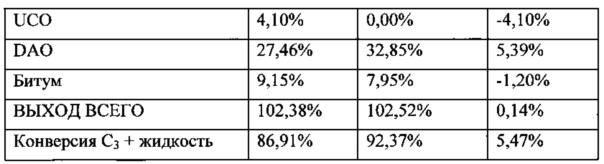

При использовании типового комплекса VDU-SDA-HC суммарное преобразование атмосферных остатков может быть повышено более чем на 5 вес. %. В Таблице 2 указаны изменения выходов для одного из вариантов. В этом случае базовый процесс в известных комплексах обеспечивал бы выход деасфальтированной нефти при деасфальтизации растворителем не более 75 вес. % и извлечение неконвертированной нефти из установки гидрокрекинга минимум 5 вес. %. В этом случае общая конверсия атмосферных остатков составила бы 86,9 вес. %. Таблица 2 иллюстрирует баланс материалов без возврата неконвертированной нефти и с возвратом. Все величины в Таблице 2 указаны в вес. %.

В соответствии с вариантами осуществления изобретения выход деасфальтированной нефти может быть повышен до 80 вес. %, в то время как увеличенные количества загрязняющих компонентов, включая многоядерные ароматические соединения, будут удалены вместе с неконвертированной нефтью. Поскольку неконвертированную нефть возвращают из установки гидрокрекинга в комплекс VDU-SDA, основная масса неконвертированной нефти поступает на вход установки гидрокрекинга как качественное сырье, и эффективная конверсия в установке гидрокрекинга может превышать 99 вес. %. Сочетание более высокого выхода деасфальтированной нефти и более высокой конверсии в установке гидрокрекинга обеспечивает общую конверсию атмосферных остатков, равную 92,4 вес. % (общее повышение на 5,5 вес. %).

При интенсивности подачи, равной 50'000 баррель/сутки, ежегодная прибыль от использования этой альтернативной схемы может превысить 50 млн долл., исходя из увеличенной стоимости 60 долл./баррель моторных топлив по сравнению с неконвертированной нефтью, когда ее направляют в парк котельных топлив.

Все информационные источники, включая публикации, патенты и патентные заявки, упомянутые в настоящем описании, вводятся посредством ссылки в такой же степени, как если бы каждый такой источник был указан отдельно и специально для введения ссылкой в заявку во всей его полноте.

Указания каких-либо признаков или элементов в единственном числе и иные им подобные указания в контексте описания изобретения (особенно в контексте нижеприведенной формулы изобретения) должны пониматься таким образом, что они включают как единственное, так и множественное число, если четко не указано иное, или же иное не следует четко из контекста. Указания диапазонов величин, данные в настоящем описании, являются сокращенными записями указаний каждой отдельной величины, находящейся в указанном диапазоне, если в описании не указано иное, и каждая отдельная величина вводится в описание, как если бы она была указана непосредственно. Все способы, рассмотренные в настоящем описании, могут быть выполнены в любом подходящем порядке, если четко не указано иное, или же иное не следует четко из контекста. Любые примеры или соответствующие указания (например, "такой, как"), использованные в настоящем описании, предназначены лишь для улучшения понимания изобретения и не устанавливают какие-либо ограничения на объем охраны изобретения, если четко не указано иное. Ни одна формулировка в описании не должна истолковываться как указание того, что какой-либо элемент, не указанный в формуле, является существенным для осуществления изобретения.

В настоящем описании рассмотрены предпочтительные варианты осуществления изобретения, включая наиболее предпочтительный вариант его осуществления, известный его авторам. Специалистам в данной области техники после ознакомления с настоящим описанием станут очевидны различные модификации этих предпочтительных вариантов. Соответственно, настоящее изобретение охватывает все модификации и эквиваленты объекта, заявленного в нижеприведенной формуле.

Настоящее изобретение относится к интеграции вакуумной перегонки и деасфальтизации растворителем для повышения производства топлив. Описан способ возврата на переработку неконвертированной нефти, получаемой на выходе установки гидрокрекинга, включающий: подачу атмосферных остатков, представляющих собой остатки из установки перегонки, в установку вакуумной перегонки при 370-520°C; получение вакуумных остатков, представляющих собой углеводороды, точки кипения которых превышают диапазон точек кипения газойля, получаемых на выходе установки вакуумной перегонки; подачу вакуумных остатков в установку деасфальтизации растворителем и получение деасфальтированных углеводородных продуктов; подачу деасфальтированных углеводородных продуктов в установку гидрокрекинга для получения неконвертированной нефти и углеводородных продуктов; подачу неконвертированной нефти в вакуумный фракционирующий испаритель и получение вакуумного дистиллята и нижней фракции вакуумного дистиллята; и подачу нижней фракции вакуумного дистиллята в установку деасфальтизации растворителем. Технический результат - увеличение общего выхода ценных моторных топлив, получаемых из остатков, и повышение рентабельности всего производства. 4 з.п. ф-лы, 2 табл., 5 ил.

1. Способ возврата на переработку неконвертированной нефти, получаемой на выходе установки гидрокрекинга, включающий:

подачу атмосферных остатков, представляющих собой остатки из установки перегонки, в установку вакуумной перегонки при 370-520°C;

получение вакуумных остатков, представляющих собой углеводороды, точки кипения которых превышают диапазон точек кипения газойля, получаемых на выходе установки вакуумной перегонки;

подачу вакуумных остатков в установку деасфальтизации растворителем и получение деасфальтированных углеводородных продуктов;

подачу деасфальтированных углеводородных продуктов в установку гидрокрекинга для получения неконвертированной нефти и углеводородных продуктов;

подачу неконвертированной нефти в вакуумный фракционирующий испаритель и получение вакуумного дистиллята и нижней фракции вакуумного дистиллята; и

подачу нижней фракции вакуумного дистиллята в установку деасфальтизации растворителем.

2. Способ по п. 1, включающий дополнительно передачу вакуумного дистиллята в установку вакуумной перегонки.

3. Способ по п. 1, включающий дополнительно передачу нижней фракции вакуумного фракционирующего испарителя в установку деасфальтизации растворителем.

4. Способ по п. 1, включающий дополнительно соединение вакуумного фракционирующего испарителя с установкой вакуумной перегонки.

5. Способ по п. 3, в котором нижнюю фракцию вакуумного фракционирующего испарителя соединяют с вакуумными остатками, получаемыми на выходе установки вакуумной перегонки, перед подачей в установку деасфальтизации растворителем.

| US 20080083652 A1, 10.04.2008 | |||

| US 20080083652 A1, 10.04.2008 | |||

| Вихревая камера | 1982 |

|

SU1096002A1 |

| Устройство для определения частотных характеристик | 1977 |

|

SU673989A1 |

| US 20070144944 A1, 28.06.2007 | |||

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2430958C2 |

Авторы

Даты

2018-07-20—Публикация

2014-02-25—Подача