Область техники, к которой относится изобретение

Примеры осуществления, раскрытые в материалах настоящей заявки, в целом относятся к способам улучшения нефтяного сырья. В одном аспекте примеры осуществления, раскрытые в данном документе, относятся к способу гидрокрекинга и деасфальтизации кубового остатка. В другом аспекте примеры осуществления, раскрытые в данном документе, относятся к интегрированному способу улучшения кубовых остатков и получения сырья для установки каталитического крекинга остаточной жидкости (RFCC), включающей несколько стадий гидрокрекинга.

Уровень техники

Углеводородные соединения полезны для нескольких целей. В частности, углеводородные соединения полезны, в том числе, в качестве топлива, растворителей, обезжиривающих средств, чистящих средств и исходных средств для полимеров. Важнейшим источником углеводородных соединений является неочищенная нефть. Переработка сырой нефти в отдельные фракции углеводородных соединений является хорошо известной технологией производства.

Сырая нефть широко варьируется по своему составу и физико-химическим свойствам. Тяжелая нефть характеризуется относительно высокой вязкостью, низкой плотностью в градусах API и высоким процентным содержанием высококипящих компонентов (т. е. имеющих нормальную температуру кипения, обычно в диапазоне от примерно 260°C (500°F) до примерно 600°C (1112°F)).

Очищенные нефтепродукты обычно имеют более высокое среднее соотношение водорода к углероду на молекулярной основе. Поэтому модернизация нефтеперерабатывающего производства углеводородной фракции обычно классифицируется по одной из двух категорий: добавление водорода и удаление углерода. Добавление водорода осуществляется такими способами, как гидрокрекинг и гидроочистка. Способы удаления углерода обычно производят поток отбракованного высокоуглеродистого материала, который может быть жидкостью или твердым веществом; например, отложения кокса.

Обычные подходы к обогащению высококипящих материалов, включающие преобразование вакуумных остатков, могут быть выполнены различными способами. В этих общепринятых методах сырая нефть перегоняется в колонне для атмосферной перегонки с получением продуктов прямой перегонки и атмосферного остатка (AR), которые могут быть переработаны в установке десульфурации атмосферного остатка (ARDS). Тяжелая фракция при 370+°C может быть улучшена в установке каталитического крекинга остаточных жидкостей (RFCC) для производства продуктов переработки дистиллятного топлива.

В других общепринятых способах сырая нефть может быть подвергнута дистилляции в колонне для атмосферной перегонки с получением продуктов прямой перегонки и атмосферного остатка (AR), который может быть далее подвергнут дистилляции в вакуумной перегонной установке для получения потоков вакуумного газойля (VGO) и вакуумного остатка (VR). VR может подаваться в установку десульфурации вакуумного остатка (VRDS). Установка VRDS представляет собой установку гидроочистки с неподвижным слоем, где катализатор требует замены после определенного интервала, обычно от 9 до 12 месяцев. VGO может подаваться в предварительную очистку FCC для уменьшения содержания серы и азота. Выходной поток предварительной очистки FCC и выходной поток установки VRDS при 370+°C могут быть объединены и поданы в установку RFCC для производства дистиллятного топлива.

В других общепринятых способах сырая нефть может быть подвергнута дистилляции в колонне для атмосферной перегонки с получением продуктов прямой перегонки и атмосферного остатка (AR), который может быть дополнительно подвергнут дистилляции в вакуумной перегонной установке для получения потоков вакуумного газойля (VGO) и вакуумного остатка (VR). VGO может подаваться в предварительную очистку FCC для снижения содержания серы и азота. VR может подаваться в установку для обогащения остатков, объединенную с установкой гидроочистки/гидрокрекинга с неподвижным слоем, для производства продуктов перегонки топлива и смолы побочного продукта.

Общепринятые способы гидрокрекинга могут быть использованы для повышения качества высококипящих материалов, таких как кубовые остатки, которые обычно присутствуют в тяжелой сырой нефти, путем превращения их в более ценные низкокипящие материалы. Например, по меньшей мере, часть кубового остатка, подаваемого в реактор гидрокрекинга, может быть превращена в продукт реакции гидрокрекинга. Непрореагировавший остаток может быть извлечен из процесса гидрокрекинга и либо удален, либо возвращен обратно в реактор гидрокрекинга для того, чтобы увеличить общую конверсию остатка.

Конверсия остатка в реакторе гидрокрекинга может зависеть от множества факторов, включая состав сырья; тип используемого реактора; реакционную жесткость, включая температуру и общее давление; объемная скорость реактора; парциальное давление водорода и тип и производительность катализатора. В частности, жесткость реакции может быть использована для увеличения конверсии. Тем не менее, по мере увеличения реакционной жесткости внутри реактора гидрокрекинга могут возникать побочные реакции с образованием различных побочных продуктов в форме прекурсоров кокса, осадков и других отложений, а также побочных продуктов, которые могут образовывать вторичную жидкую фазу. Чрезмерное образование таких отложений может затруднить последующую обработку и может дезактивировать катализатор гидрокрекинга путем отравления, коксования или загрязнения. Дезактивация катализатора гидрокрекинга может не только значительно уменьшить конверсию остатка, но также привести к более интенсивному использованию катализатора, что требует более частой замены дорогостоящего катализатора. Образование вторичной жидкой фазы не только дезактивирует катализатор гидрокрекинга, но также приводит к дефлюидизации слоя катализатора, что ограничивает максимальную конверсию. Это приводит к образованию «горячих зон» внутри слоя катализатора, усиливающему образование кокса, что дополнительно дезактивирует катализатор гидрокрекинга.

Образование отложений внутри реактора гидрокрекинга также является функцией, сильно зависящей от качества сырья. Например, асфальтены, которые могут присутствовать в остатке, подаваемом в систему реактора гидрокрекинга, особенно склонны к образованию отложений при воздействии тяжелых условий эксплуатации. Таким образом, отделение асфальтенов от остатка для увеличения конверсии может быть востребованным.

Одним из способов, которые можно использовать для удаления таких асфальтенов из сырья с тяжелыми углеводородными остатками, является деасфальтизация растворителем. Например, сольвентная деасфальтизация обычно включает физическое разделение более легких углеводородов и более тяжелых углеводородов, включая асфальтены, на основе их относительного сродства к растворителю. Легкий растворитель, такой как углеводороды С3-С7, можно использовать для растворения или суспендирования более легких углеводородов, обычно называемых деасфальтированной нефтью, что позволяет осаждать асфальтены. Затем две фазы разделяют и растворитель извлекают.

Доступно несколько способов объединения деасфальтизации растворителя с гидрокрекингом для удаления асфальтенов из остатков. В частности, известно контактирование подачи остатка в системе деасфальтизации растворителем для отделения асфальтенов от деасфальтированного масла. Затем деасфальтированное масло и асфальтены вступают в реакцию в отдельных реакторных системах гидрокрекинга.

С помощью таких способов можно достичь умеренной общей конверсии остатков (примерно от 65% до 70%), поскольку как деасфальтированное масло, так и асфальтены подвергаются гидрокрекингу по отдельности. Однако гидрокрекинг асфальтенов имеет высокую степень тяжести/высокую конверсию и может представлять особые проблемы, как обсуждалось выше. Например, работа гидрокрекинга асфальтенов с высокой степенью тяжести с целью увеличения конверсии также может вызывать высокую скорость образования отложений и высокую скорость замены катализатора. Напротив, работа гидрокрекинга асфальтенов при низкой степени тяжести будет подавлять образование отложений, но однократная конверсия асфальтенов будет низкой.

Нефтеперерабатывающие заводы используют ряд технологических операций для производства дистиллятных топливных продуктов из бензина, реактивных, дизельных и дистиллятных топливных масел для удовлетворения потребностей рынка. В последнее время спрос на бензин по сравнению с дизельным топливом претерпел существенные изменения, и спрос на бензин увеличился относительно спроса на дизельное топливо. Обычные системы гидрокрекинга VR обычно максимизируют производство среднего дистиллята, в частности дизельного топлива. Таким образом, существует потребность в установках, которые эксплуатируют гидрокрекинг с остаточным кипящим слоем, чтобы иметь возможность легко и экономично переключаться с работы на макс. режим конверсии, который максимизирует производство дизельного топлива до работы в режиме, в котором генерируется более высокое качество, то есть с более низким содержанием S и более низким содержанием N, продуктом VGO или VR, который впоследствии обрабатывается в расположенной по ходу движения продукта установке RFCC для производства и максимизации производства бензина и, что наиболее важно, сделать это без необходимости выключения для замены катализаторы и, таким образом, потери доходов от продукта во время остановки.

Соответственно, существует потребность в улучшении гибкости процессов гидрокрекинга остатков, которые обеспечивают высокую конверсию кубовых остатков, сокращают общее количество оборудования, уменьшают общий размер оборудования реактора гидрокрекинга и/или деасфальтизации растворителем и требуют менее частой замены катализатора гидрокрекинга. Что было бы желательно, так это способ, в котором использовалась бы возможность гидрокрекинга остатков для высокой конверсии и длительного времени эксплуатации без замены катализатора при достижении выходящего продукта более высокого качества, получаемого из установки гидроочистки остатков с неподвижным слоем, такой как ARDS и VRDS. Способ также должен иметь возможность обратного перехода.

Раскрытие изобретения

В одном аспекте варианты осуществления, раскрытые в данном документе, относятся к способу обогащения кубового остатка. Способ может включать: подачу водорода и кубового остатка углеводорода в первый реактор с кипящим слоем, содержащий первый катализатор гидрокрекинга; контактирование кубового остатка и водорода в присутствии катализатора гидрокрекинга в условиях температуры и давления для разрушения, по меньшей мере, части кубового остатка; разделение продукта из первого реактора на первую газовую фазу и первую жидкую фазу; подачу водорода и углеводородной фракции деасфальтированного масла и углеводородной фракции вакуумного остатка во второй слой реактора, содержащий катализатор гидроочистки; контактирование углеводородной фракции деасфальтированного масла, углеводородной фракции вакуумного остатка и водорода в присутствии катализатора гидроочистки в условиях температуры и давления для гидроочистки, по меньшей мере, части углеводородной фракции деасфальтированного масла и углеводородной фракции вакуумного остатка; разделение продукта из второго реактора на вторую газовую фазу и вторую жидкую фазу; разделение второго жидкофазного продукта на выходной поток второго реактора и остаточную жидкость для каталитического крекинга (RFCC); фракционирование первого жидкофазного продукта и выходящего потока второго реактора с образованием, по меньшей мере, одной углеводородной фракции дистиллята, углеводородной фракции вакуумного остатка и, по меньшей мере, одной углеводородной фракции кубового остатка; и подачу, по меньшей мере, одной углеводородной фракции кубовых остатков в установку деасфальтизации растворителем для получения асфальтеновой фракции и углеводородной фракции деасфальтированного масла.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к способу повышения содержания кубового остатка в системе, которая может включать в себя: первый реактор с кипящим слоем; первый сепаратор; колонну для отгона легких фракций; ректификационную колонну; и систему деасфальтизации растворителем. Способ может включать в себя: работу системы в первом режиме для получения сырья для установки каталитического крекинга остаточных жидкостей (RFCC) и эксплуатацию системы во втором режиме для максимизации конверсии кубового остатка в первом реакторе с кипящим слоем. В некоторых вариантах осуществления первый режим может включать: взаимодействие деасфальтированного масла и вакуумного остатка в первом реакторе с кипящим слоем, содержащим катализатор гидроочистки, с образованием первого потока; разделение первого потока в первом сепараторе на первую газовую фазу и первую жидкую фазу; отгонку первой жидкой фазы в колонне для отгона легких фракций с получением отогнанного кубового остатка и отогнанного растворителя; перегонка отогнанного растворителя в ректификационной колонне с получением по меньшей мере одного атмосферного дистиллята и атмосферных кубовых остатков; перегонка атмосферных кубовых остатков в ректификационной колонне с получением вакуумного дистиллята и вакуумных кубовых остатков; деасфальтизация растворителем вакуумных остатков в системе деасфальтизации растворителем с получением деасфальтированного масла; и транспортировку кубовых остатков в качестве сырья в установку RFCC. В некоторых вариантах осуществления второй режим может включать в себя: взаимодействие деасфальтированного масла в первом реакторе с кипящим слоем, содержащем катализатор гидрокрекинга, с образованием второго потока; разделение второго потока в первом сепараторе на вторую газовую фазу и вторую жидкую фазу; перегнка второй жидкой фазы в ректификационной колонне с получением по меньшей мере одного атмосферного дистиллята и атмосферных кубовых остатков; перегонка атмосферных кубовых остатков в ректификационной колонне с получением вакуумного дистиллята и вакуумных кубовых остатков; и растворитель для деасфальтизации вакуумных остатков с получением деасфальтированного масла. В некоторых вариантах осуществления переход системы между первым режимом и вторым режимом может включать в себя: удаление катализатора гидроочистки из первого реактора с кипящим слоем с одновременным добавлением катализатора гидрокрекинга в первый реактор с кипящим слоем; и фракционирование первой жидкой фазы в системе фракционирования с получением по меньшей мере одного атмосферного дистиллята и атмосферных кубовых остатков.

Другие аспекты и преимущества будут очевидны из последующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

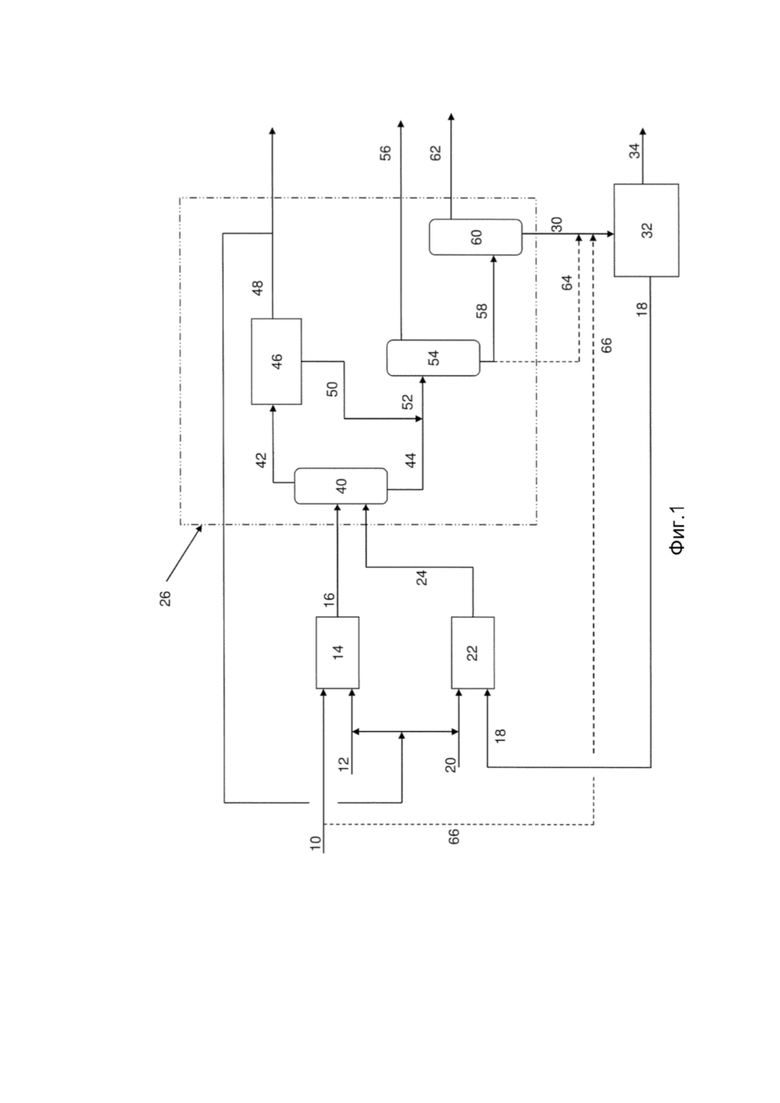

Фиг. 1 является упрощенной схемой процесса гидрокрекинга и деасфальтизации в соответствии с раскрытыми здесь вариантами осуществления;

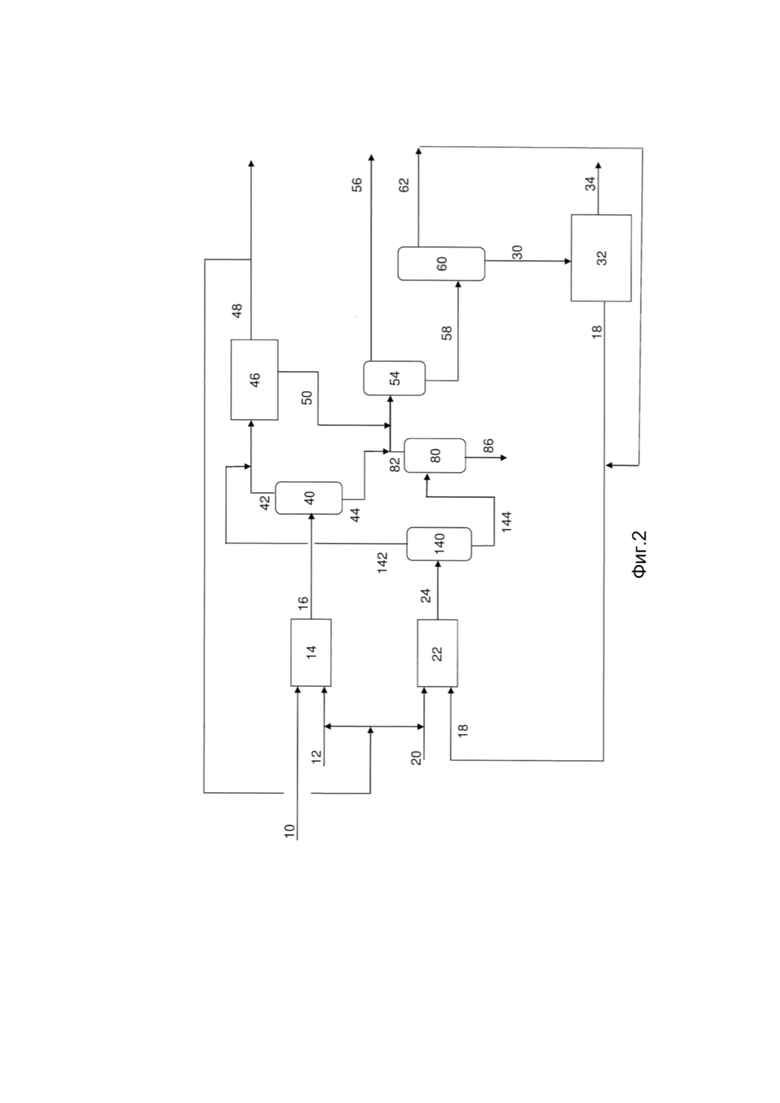

фиг. 2 является упрощенной схемой процесса гидрокрекинга и деасфальтизации в соответствии с раскрытыми здесь вариантами осуществления;

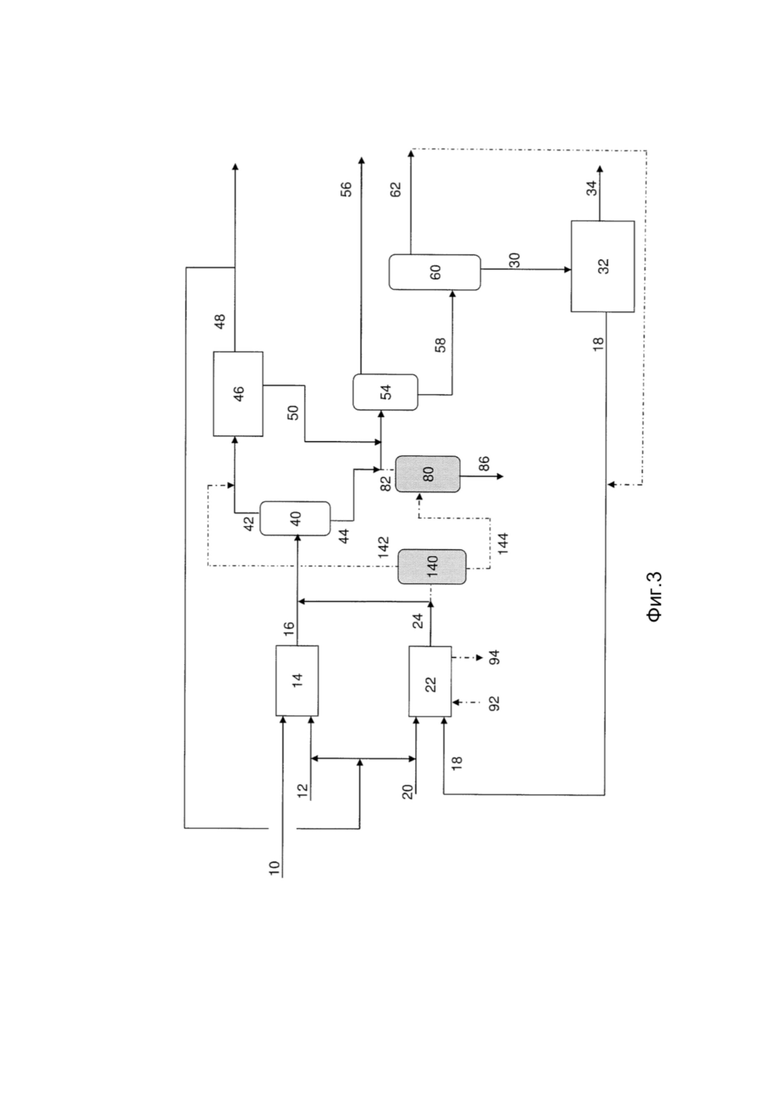

фиг. 3 является упрощенной схемой для перехода от схемы по фиг. 2 к схеме по фиг. 1 в соответствии с раскрытыми здесь вариантам осуществления;

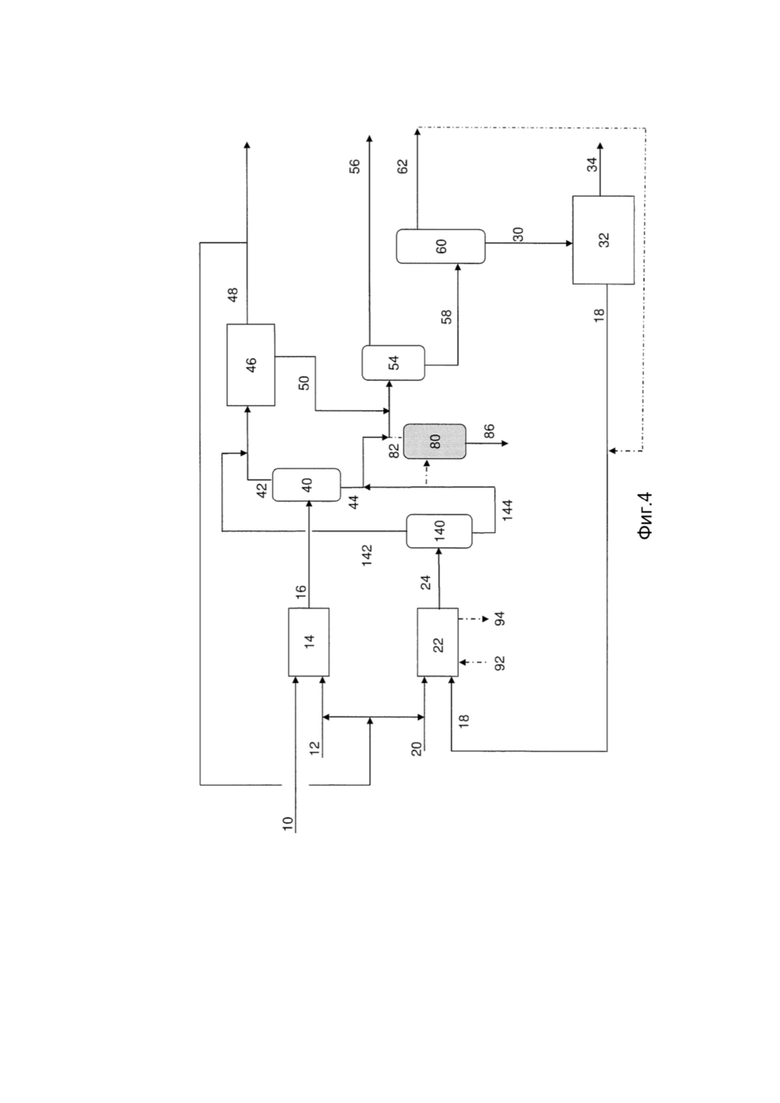

фиг. 4 является упрощенной схемой для перехода от схемы по фиг. 2 к схеме по фиг. 1 в соответствии с раскрытыми здесь вариантам осуществления;

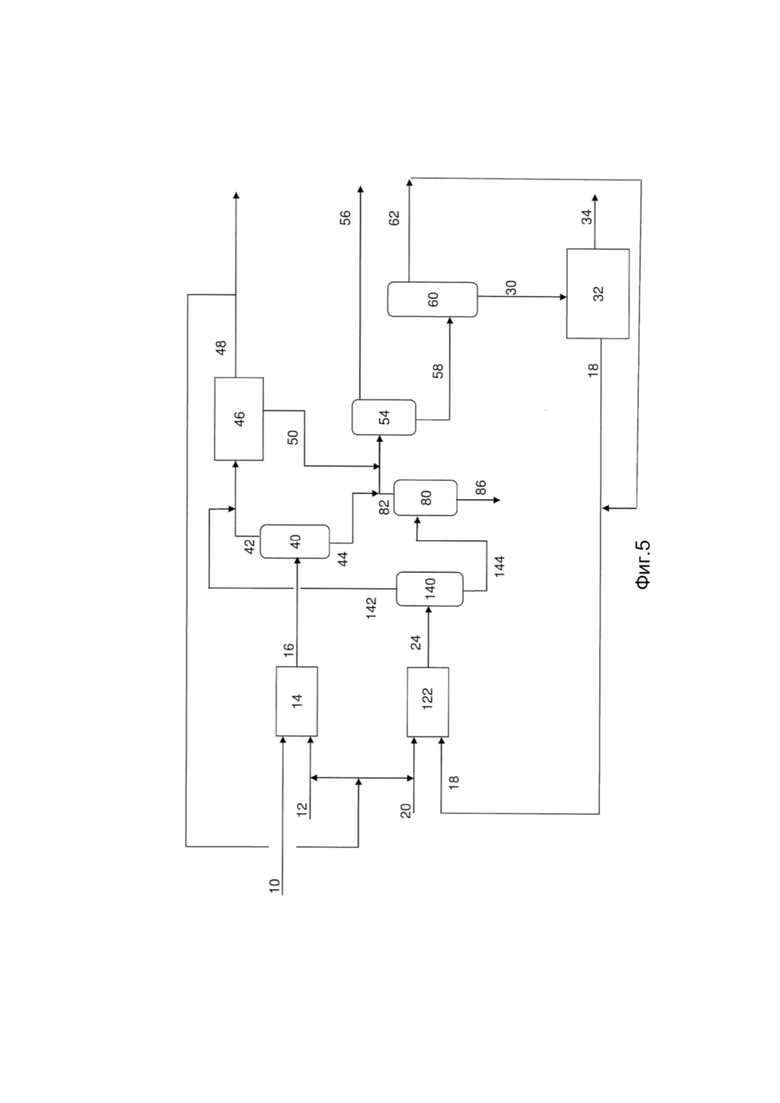

фиг. 5 является упрощенной схемой процесса гидрокрекинга и деасфальтизации в соответствии с раскрытыми здесь вариантами осуществления.

Осуществление изобретения

Примеры осуществления, раскрытые в материалах настоящей заявки, в целом относятся к способам улучшения нефтяного сырья. В одном аспекте примеры осуществления, раскрытые в данном документе, относятся к способу гидрокрекинга и деасфальтизации кубового остатка. В другом аспекте примеры осуществления, раскрытые в данном документе, относятся к интегрированному способу улучшения кубовых остатков, включающему несколько стадий гидрокрекинга, чтобы максимизировать единичную подачу RFCC для производства бензина.

Остаточное углеводородное сырье, используемое в вариантах осуществления, раскрытых в данном документе, может включать различную тяжелую нефть и фракции нефтепереработки. Например, остаточное углеводородное сырье может включать свежее остаточное углеводородное сырье, нефтяной атмосферный или вакуумный остаток, кубовый остаток атмосферной или вакуумной колонны с гидрокрекингом, прямогонный вакуумный газойль, вакуумный газойль с гидрокрекингом, жидкие суспензии в нефтепродукте или газойль с каталитическим крекингом (FCC), а также другие аналогичные потоки углеводородов или их комбинации, каждый из которых может быть прямолинейным, полученным в процессе, гидрокрекированным, частично десульфурированным и/или низкометаллическим потоком. Вышеуказанное остаточное сырье может включать различные примеси, включая асфальтены, металлы, органическую серу, органический азот и кокс по Конрадсону (CCR). Начальная температура кипения остатка обычно превышает примерно 260°С. В некоторых вариантах осуществления остаточные углеводородные фракции могут включать углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 480°С, по меньшей мере, 524°С или, по меньшей мере, 565°С. Конечная точка кипения остатка может составлять около 340+°С; около 370+°С; около 400+°С; около 425+°С; около 450+°С; около 480+°С; около 510+°С; около 540+°С; около 565+°С; около 590+°С; или около 620+°С.

Способы в соответствии с вариантами осуществления, раскрытыми в данном документе, для превращения остаточного углеводородного сырья в более легкие углеводороды включают первоначальный гидрокрекинг остаточного сырья, включая любые асфальтены, содержащиеся в нем. Весь остаток сырья, включая асфальтены, может реагировать с водородом над катализатором гидрокрекинга на первой стадии реакции гидрокрекинга для превращения, по меньшей мере, части углеводородов в более легкие молекулы, включая превращение, по меньшей мере, части асфальтенов. Чтобы уменьшить образование отложений, первую стадию реакции гидрокрекинга можно проводить при температурах и давлениях, которые могут избежать высоких скоростей образования отложений и загрязнения катализатора (т. е. условий реакции «средней степени тяжести»). Конверсия остатка на первой стадии реакции может быть в диапазоне от 30 масс.% до 80 масс.% в некоторых вариантах осуществления.

Продукт реакции первой стадии затем может быть отделен для извлечения, по меньшей мере, одной дистиллятной углеводородной фракции и остаточной фракции, включая непрореагировавший остаток сырья, асфальтены и любые продукты в диапазоне кипения остатка, полученные в результате гидрокрекинга асфальтенов, содержащихся в остатке сырья. Извлеченные углеводородные фракции дистиллята могут включать, помимо прочего, атмосферные дистилляты, такие как углеводороды, имеющие нормальную температуру кипения меньше, чем около 340°C, и вакуумные дистилляты (VGO), такие как углеводороды, имеющие нормальную температуру кипения от примерно 450°C до примерно 600°С.

Остаток фракции затем может быть разделен в деасфальтирующей растворителем установке для извлечения фракции деасфальтированной нефти (DAO) и фракции асфальтенов. Установка деасфальтизации растворителем может быть, например, как описано в одном или нескольких патентах США №№ 4239616, 4440633, 4354922, 4354928, 4536283 и 7214308, каждый из которых включен в настоящий документ посредством ссылки, не противоречащих раскрытым здесь вариантам осуществления. В установке деасфальтизации растворителем может быть использован легкий углеводородный растворитель для избирательного растворения желаемых компонентов остаточной фракции и отвода асфальтенов. В некоторых вариантах осуществления легкий углеводородный растворитель может представлять собой углеводород C3-C7 и может включать пропан, бутан, изобутан, пентан, изопентан, гексан, гептан и их смеси.

Деасфальтированная нефтяная фракция может реагировать с водородом над катализатором гидрокрекинга на второй стадии реакции гидрокрекинга для превращения, по меньшей мере, части углеводородов в более легкие молекулы. Затем продукт реакции со второй стадии реакции гидрокрекинга может быть отделен в специальном сепараторе или направлен вместе с продуктом реакции с первой стадии гидрокрекинга для извлечения углеводородов из диапазона дистилляции, среди других продуктов реакции. В некоторых вариантах осуществления фракцию деасфальтированной нефти можно направлять в гидрокрекер газойля или в установку RFCC. В этих случаях подъем SDA должен быть ограничен, чтобы соответствовать требованиям к качеству подаваемого масла в гидрокрекинге или в RFCC.

Таким образом, способы согласно вариантам осуществления, раскрытым в данном документе, включают деасфальтирующую растворителем установку после первой стадии реакции гидрокрекинга, обеспечивающую превращение, по меньшей мере, части асфальтенов в более легкие и более ценные углеводороды. Гидрокрекинг асфальтенов на первой стадии реакции может обеспечить общую конверсию остатков, которая может быть более чем около 60 масс.% в некоторых вариантах осуществления; более 85 масс.% в других вариантах осуществления; и более 95 масс.% в еще других вариантах. Кроме того, из-за превращения, по меньшей мере, части асфальтенов в предыдущей стадии, требуемый размер для деасфальтирующих единиц растворителя, используемых в вариантах осуществления, может быть меньше, чем требовалось бы, когда весь остаток сырья первоначально обрабатывается. Общая конверсия остатков может составлять около 90%.

При работе для максимальной конверсии остатка катализаторы, используемые на первой и второй стадиях реакции, могут быть одинаковыми или разными. Катализаторы, используемые на первой стадии реакции, включают более крупные катализаторы деметаллизации и десульфурации пор, имеющие содержание активных металлов, как правило, в диапазоне от 3 до 12 масс.%, а объемы пор, как правило, в диапазоне от 0,7 до 1,0 см3/г. Катализаторы, используемые на второй стадии реакции, могут быть такими же, как один или несколько катализаторов, используемых на первой стадии реакции, что позволяет повторно использовать катализатор в первой реакции, тем самым снижая общую скорость добавления катализатора. В альтернативном варианте, вторая стадия реакции может использовать выделенный катализатор с более высокой активностью с меньшими порами, имеющий содержание активных металлов, как правило, в диапазоне от 6 до 12 масс.% и объем пор, как правило, в диапазоне от 0,6 до 0,8 см3/г. Подходящие катализаторы гидроочистки и гидрокрекинга, используемые на первой и второй стадиях реакции, могут включать один или несколько элементов, выбранных из групп 4-12 Периодической таблицы элементов. В некоторых вариантах осуществления катализаторы гидроочистки и гидрокрекинга в соответствии с раскрытыми здесь вариантами осуществления могут содержать, состоять или состоять, по существу, из одного или нескольких никеля, кобальта, вольфрама, молибдена и их комбинаций, либо не нанесенных или нанесенных на пористую подложку, такую как диоксид кремния, оксид алюминия, диоксид титана или их комбинации. При поставке от производителя или в результате процесса регенерации катализаторы гидроконверсии могут быть, например, в форме оксидов металлов. При необходимости или желании оксиды металлов могут быть превращены в сульфиды металлов до или во время использования. В некоторых вариантах осуществления катализаторы гидрокрекинга могут быть предварительно сульфидированы и/или предварительно проработаны для введения в реактор гидрокрекинга. Для режима максимальной конверсии катализаторы с кипящим слоем могут быть приспособлены для обеспечения хороших псевдоожижающих свойств и хороших свойств сопротивления истиранию, а также способствуют гидрокрекингу остатков с некоторой активностью удаления гетероатома.

Первая стадия реакции гидрокрекинга может включать один или несколько реакторов, включенных последовательно и/или параллельно. Реакторы, подходящие для использования на первой стадии реакции гидроочистки и гидрокрекинга, могут включать реакторы гидрокрекинга любого типа в зависимости от жесткости условий первой стадии. Реакторы с кипящим слоем являются предпочтительными из-за переработки асфальтенов на первой стадии реакции. В некоторых вариантах осуществления первая стадия реакции гидрокрекинга включает только один реактор с кипящим слоем.

Вторая стадия реакции может включать один или несколько реакторов, включенных последовательно и/или параллельно. Реакторы, подходящие для использования на второй реакционной стадии, могут включать реакторы любого типа, включая реакторы с кипящим слоем и реакторы с неподвижным слоем, среди прочих. В некоторых вариантах осуществления реактор может представлять собой один или несколько реакторов с кипящим слоем. Асфальтены могут присутствовать в деасфальтированной нефти только в незначительной степени, поэтому на второй стадии реакции можно использовать самые разные типы реакторов. Например, реактор с неподвижным слоем или комбинацией реакторов с неподвижным и кипящим слоями может рассматриваться, когда остатки металлов и кокса по Конрадсону из фракции деасфальтированной нефти, подаваемой на вторую стадию реакции, составляют менее 80 wppm и 10% соответственно. Количество требуемых реакторов может зависеть от скорости подачи, общего целевого уровня конверсии остатка и уровня конверсии, достигнутого на первой стадии реакции гидрокрекинга.

В некоторых вариантах осуществления возможность перехода второй стадии реакции из рабочего режима, максимизирующего конверсию гидрокрекинга и получение среднего дистиллята/дизельного топлива, в режим гидроочистки, который минимизирует конверсию гидрокрекинга при одновременной максимизации качества сточных вод, предназначенных для RFCC/FCC, обеспечивает гибкость рафинирования, которая максимизирует производство бензина путем изменения катализатора и условий эксплуатации многоступенчатых реакторов. В некоторых вариантах осуществления вторая стадия реакции представляет собой один или несколько реакторов с кипящим слоем. Таким образом, переход между двумя режимами работы может происходить без остановки или потери производственной мощности путем постепенной и обратимой (i) отправки объединенного потока DAO и VGO на вторую стадию реакции; (ii) переключения типа подпитки катализатора на второй стадии реакции на катализатор типа гидроочистки и поддержание скорости вспенивания катализатора, которое может происходить в течение нескольких недель, во время которых обычный запас катализатора гидрокрекинга будет заменен на кипящую катализатор гидроочистки; и (iii) проведения второй стадии реакции в режиме гидроочистки, а не в режиме гидрокрекинга. Во время этого перехода температура реактора второй стадии реакции может быть значительно снижена для уменьшения степени конверсии при гидрокрекинге, одновременно повышая качество VGO.

В некоторых вариантах осуществления фракция деасфальтированной нефти (DAO) и вакуумные дистилляты (VGO) могут взаимодействовать с водородом над катализатором гидроочистки на второй стадии реакции гидроочистки, чтобы обеспечить улучшенное сырье для производства бензина в установке RFCC. Путем гидроочистки VGO содержание азота и CCR/металлов может быть снижено, обеспечивая подходящую подачу RFCC. Продукт реакции со второй стадии гидроочистки может быть подвергнут десорбции и затем разделен на улучшенное исходное сырье RFCC и продукт реакции десорбции, который объединен с продуктом реакции с первой стадии гидрокрекинга для извлечения углеводородов диапазона дистилляции.

Когда вторая реакционная стадия работает для получения сырья для нижестоящей установки RFCC, катализатором на второй стадии реакции может быть катализатор гидроочистки с высокой активностью/большой площадью поверхности/небольшим объемом пор. Катализаторы гидрообработки будут работать при более низких условиях псевдоожижения и, возможно, не будут иметь постепенно повышающихся сопротивлений истиранию, но будут иметь более высокие площади поверхности и объемы пор, чтобы обеспечить улучшенный катализ желаемых процессов гидродесульфурации и гидроденитрогенизации. Катализатор может иметь физические свойства распределения частиц по размерам, размеру и форме, предназначенные для обеспечения максимальной устойчивости к истиранию в условиях работы реактора с минимальным расширением слоя катализатора, но может иметь в составе активные металлы, площадь поверхности по БЭТ и распределение пор по размерам, предназначенные для обеспечения высокой активности в направлении гидродесульфурации (HDS) и гидроденитрогенизации (HDN). Распределение частиц по размеру и форме может обеспечивать характеристики низкого перепада давления, особенно в диапазоне расширений слоя. Расширения слоя в режиме гидрокрекинга могут превышать 40%. Для катализаторов, используемых для режима, в котором производится подача для нижестоящей установки RFCC, расширения слоя могут составлять приблизительно от 5% до 40%; и от 25% до 40% и от 5% до 25%.

Катализаторы гидроочистки, которые могут быть полезными, включают катализаторы, выбранные из тех элементов, о которых известно, что они обеспечивают активность каталитического гидрирования. Обычно выбирают по меньшей мере один металлический компонент, выбранный из элементов группы 8-10 и/или из элементов группы 6. Элементы группы 6 могут включать хром, молибден и вольфрам. Элементы группы 8-10 могут включать железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Количество гидрирующего (-ых) компонента (-ов) в катализаторе подходящим образом составляет от приблизительно 0,5% до приблизительно 10% по массе металлического компонента (-ов) группы 8-10 и от приблизительно 5% до приблизительно 25% по массе металлического компонента (-ов) группы 6, рассчитанное по оксиду(-ам) металла на 100 частей по массе всего катализатора, где массовые проценты основаны на массе катализатора перед сульфидированием. Компоненты гидрирования в катализаторе могут быть в оксидной и / или сульфидной форме. Если в качестве (смешанных) оксидов присутствует комбинация по меньшей мере металлического компонента группы 6 и металла группы 8, то перед надлежащим использованием в гидрокрекинге его подвергают сульфидирующей обработке. В некоторых вариантах осуществления катализатор содержит один или несколько компонентов из никеля и/или кобальта и один или несколько компонентов из молибдена и/или вольфрама или один или несколько компонентов из платины и/или палладия. Полезны катализаторы, содержащие никель и молибден, никель и вольфрам, платину и/или палладий.

Перегонка сточных вод с первой и второй стадий реакции может быть достигнута в отдельных независимых перегоночных системах или для некоторых вариантах осуществления в обычной системе фракционирования. Кроме того, предполагается, что продукт реакции со второй стадии может быть отделен вместе или независимо от продукта реакции первой стадии. В некоторых вариантах осуществления первая и вторая стадии реакции могут подаваться, а также питать общий контур охлаждения, очистки и сжатия газа.

Реакция гидрокрекинга на первой стадии может проводиться при температуре в диапазоне от примерно 360°С до примерно 450°С; от примерно 400°С до примерно 440°С в других вариантах осуществления. В некоторых вариантах осуществления давление на первой стадии реакции может находиться в диапазоне от приблизительно 70 до приблизительно 230 бар; от приблизительно 100 до приблизительно 180 бар в других вариантах. Реакции гидрокрекинга также могут проводиться при часовой объемной скорости жидкости (LHSV) в диапазоне от приблизительно 0,1 ч-1 до приблизительно 3,0 ч-1 в некоторых вариантах осуществления; от приблизительно 0,2 ч-1 до приблизительно 2 ч-1 в других вариантах осуществления.

Реакция гидрокрекинга на второй стадии реакции может проводиться при температуре в диапазоне от приблизительно 400ºС до приблизительно 450ºС; от приблизительно 420°С до приблизительно 440°С в других вариантах осуществления. В некоторых вариантах осуществления давление на второй стадии реакции может находиться в диапазоне от приблизительно 70 до приблизительно 230 бар; от приблизительно 100 до приблизительно 180 бар в других вариантах. Реакции гидрокрекинга также могут проводиться при часовой объемной скорости жидкости (LHSV) в диапазоне от приблизительно 0,1 ч-1 до 1 ч-1 в некоторых вариантах осуществления; в других вариантах от приблизительно 0,2 ч-1 до приблизительно 0,5 ч-1.

Когда вторая стадия реакции работает для максимизации подачи RFCC, реакция гидроочистки может проводиться при температуре в диапазоне от приблизительно 350ºC до приблизительно 410ºC; от приблизительно 360°С до приблизительно 385°С в других вариантах осуществления. В некоторых вариантах осуществления давление на каждой из первой и второй стадий реакции может находиться в диапазоне от приблизительно 70 бар до приблизительно 230 бар; от приблизительно 100 до приблизительно 180 бар в других вариантах. Реакции гидроочистки также могут проводиться при часовой объемной скорости жидкости (LHSV) в диапазоне от приблизительно 0,1 ч-1 до приблизительно 1,0 ч-1 в некоторых вариантах осуществления; в других вариантах от приблизительно 0,2 ч-1 до приблизительно 0,5 ч-1.

Гибкость для работы на второй стадии реакции может быть достигнута путем перехода от режима максимальной конверсии остатка к режиму качественного потока. Переход между режимами может происходить путем изменения рабочих условий второй стадии реакции и замены катализатора гидрокрекинга катализатором гидроочистки, в то время как вторая стадия реакции остается в рабочем состоянии. При переходе от режима максимальной конверсии остатка к режиму качественного потока в некоторых вариантах осуществления температура второй стадии реакции понижается, в то время как в сырье для второй стадии реакции могут добавляться дополнительные количества VGO. Общее количество VGO в добавляемом сырье второй реакционной стадии может составлять от приблизительно 15 масс.% до приблизительно 75 масс.% от общего количества сырья. Рабочие условия и параметры второй стадии реакции устанавливаются для достижения оптимальных уровней удаления HDS и HDN при пониженных уровнях конверсии DAO для максимизации производства бензина. В то время как подача изменяется, температура второй стадии реакции может быть снижена, в зависимости от состава сырья для второй стадии реакции. Температура может быть уменьшена на величину в диапазоне от приблизительно 1 до 10°С со скоростью от 0,1°С/час до 5°С/час. Кроме того, в режиме качества сточных вод непрореагировавшее масло второй стадии, состоящее из материала, кипящего приблизительно от 343 до 900°С и от 360 до 700°С в некоторых вариантах осуществления, отделяется от непревращенного масла первой стадии. Условия перехода от режима максимальной конверсии остатка к режиму качественных стоков могут быть изменены на обратные для перехода от режима качества стоков к режиму максимальной конверсии остатков.

В некоторых вариантах осуществления вторая стадия реакции дополнительно работает при расширении слоя катализатора, превышающем или равном приблизительно 30% и более обычно от 40% до 60%; и скорости подачи подпитки катализатора, эквивалентной одному полному обороту слоя катализатора за 40-80 рабочих дней в потоке. Скорость отвода катализатора может быть эквивалентна скорости подачи подпитки катализатора, так что запас катализатора в реакторе остается постоянным.

Переход от режима максимальной конверсии остатка к режиму качества сточных вод начинается с уменьшения количества катализатора гидрокрекинга с высокой конверсией в реакторе второй стадии за счет увеличения скорости отвода отработанного катализатора и прекращения добавления состава катализатора при одновременном соответствующем снижении температуры реактора для достижения целей производительности. На этом этапе скорость кипящего насоса (системы реактора с кипящим слоем) может быть увеличена для достижения более высокого расширения слоя исчерпывающего количества запаса катализатора, происходящего во время этой операции. Этот шаг должен занять от 15 дней до 25 дней. Предполагается, что на этом этапе будет удалено от 20 до 40% запасов катализатора.

Во-вторых, запас катализаторов гидрокрекинга в бункере для хранения инвентарного количества катализатора заменяют устойчивым к истиранию катализатором гидроочистки с более высокой активностью и добавляют свежий катализатор на вторую стадию реакции с такой скоростью, чтобы получить от 80% до 100% замены оставшегося запаса катализатора в течение примерно 45-60 дней при периодической корректировке скорости извлечения катализатора с высокой скорости на первом стадии перехода к его равновесной скорости, т. е. скорости, когда скорость подпитки эквивалентна норме отбора и физические свойства отработанного катализатора могут подтвердить, что катализаторы гидрокрекинга были удалены из реактора. Впоследствии запас катализатора восстанавливается до 100–125% от его первоначального запаса путем продолжения добавления катализатора при прекращении удаления катализатора. Во время равновесного режима нормальная скорость оборота для режима качественного стока составляет от 180 до 330 дней.

В-третьих, температура реактора понижается во время последних частей второй стадии перехода на приблизительно от 10°С до 30°С, чтобы достичь диапазона температур реактора от 350°С до 410°С. Во время этого этапа скорость эбуляционного насоса может быть уменьшена для получения расширения слоя с катализаторами гидроочистки в диапазоне от приблизительно 30% до приблизительно 40% в одном варианте, и от приблизительно 25% до приблизительно 40% в другом варианте, и от приблизительно 15% до приблизительно 40% в другом варианте, и от приблизительно 10% до приблизительно 40% в другом варианте, и от приблизительно 5 до приблизительно 40% в другом варианте.

Чтобы вернуться к режиму максимальной конверсии остатка из режима качественного стока, этапы перехода могут быть обращены из вышеописанных процедур.

Система, как описано выше, может работать в режиме максимальной конверсии или получения качественных стоков, предпочтительно для подачи в установку RFCC. Преимуществом является возможность перехода из режима максимальной конверсии в режим качественного стока без остановки или потери производственных мощностей. Переход может быть осуществлен путем обратимой (i) отправки объединенного потока сырья, предпочтительно включающего DAO и VGO, на вторую стадию реакции, которая является стадией реакции с кипящим слоем; (ii) переключение типа катализатора подпитки во второй реакции на катализатор кипящего слоя типа гидроочистки, так что замена катализатора будет происходить в течение периода от 6 до 12 недель, когда обычный запас катализатора гидрокрекинга будет по существу заменен на кипящий катализатор гидроочистки; и (iii) проведение второй стадии реакции в режиме качественного стока, а не в режиме гидрокрекинга. В некоторых вариантах осуществления режим качества сточных вод понижает температуру второй стадии реакции, таким образом, снижая степень конверсии гидрокрекинга, одновременно повышая качество VGO.

Рабочие условия на первой стадии реакции по существу аналогичны как для режима максимальной конверсии остатка, так и для режима качественных стоков. Рабочие условия могут быть выбраны на основе остаточного сырья, включая содержание примесей в остаточном сырье и желаемый уровень примесей, которые должны быть удалены на первой стадии, среди других факторов. Рабочие температуры в режиме максимальной конверсии могут быть выше в реакторе второй стадии, чем в реакторе первой стадии. Рабочие температуры в режиме качественного потока могут быть ниже в реакторе второй стадии, чем в реакторе первой стадии.

В некоторых вариантах осуществления конверсия остатка на первой стадии реакции может находиться в диапазоне от приблизительно 40 до приблизительно 70 масс.%; от приблизительно 55 до приблизительно 65 масс.% в других вариантах. Конверсия углеводородов (или конверсия, или конверсия остатков) может быть определена как количество материала в исходном потоке реактора, кипящем выше температурного порога, описанного ниже, за вычетом количества материала в выходящем потоке реактора, кипящем выше того же температурного порога, с разделением указанной разности по количеству материала в реакторном потоке, кипящем выше температурного порога. В некоторых вариантах осуществления пороговая температура может быть определена как 525+°С; в других вариантах осуществления пороговая температура может быть определена как 540+°C, а в других вариантах осуществления пороговая температура может быть определена как 565+°C .

Рабочие условия на второй стадии реакции зависят от режима работы, включая режим максимальной конверсии остатков, режим качества сточных вод или переход между режимами. Для режима максимальной конверсии остатка конверсия остатка на второй стадии реакции может находиться в диапазоне от 50 до 900 масс.%; от 60 до 80 масс.% в других вариантах. При работе второй стадии для максимальной конверсии остатка общая конверсия остатка (от сырья до продукта с более низкой температурой кипения) может находиться в диапазоне от около 50 до 95 масс.%; от 60 до 92 масс.% в других вариантах и от 85 до 90 масс.% в еще других вариантах. В дополнение к гидрокрекингу остатка, общее удаление серы и металлов может находиться в диапазоне от 60% до 90%, а удаление кокса по Конрадсону может находиться в диапазоне от 40% до 80%. В некоторых вариантах осуществления, по меньшей мере, одна из рабочей температуры и рабочего давления на первой стадии реакции может быть больше, чем используемая на второй стадии реакции.

При работе в режиме максимальной конверсии общая конверсия остатков для способов в соответствии с раскрытыми здесь вариантами осуществления может превышать 80% из-за частичной конверсии асфальтенов на первой стадии реакции и конверсии DAO на второй стадии реакции. В режиме максимальной конверсии, согласно раскрытым здесь вариантам осуществления, может быть достигнута общая конверсия остатков, по меньшей мере, 80%, 85%, 90%, 95% или выше, что значительно лучше по сравнению с тем, что может быть достигнуто с помощью одной двухстадийной системы гидрокрекинга.

Для режима качественного стока конверсия остатков на второй стадии реакции может находиться в диапазоне от приблизительно 5 до приблизительно 20 масс.%; от приблизительно 10 до приблизительно 15 масс.% в других вариантах. При работе второй стадии для качественных стоков общая конверсия остатков (от сырья до продукта с более низкой температурой кипения) может находиться в диапазоне от 45 до 82 масс.%; от 70 до 80 масс.% в других вариантах. В дополнение к гидрокрекингу остатка, общее удаление серы и металлов может находиться в диапазоне от примерно 70% до примерно 90%, а удаление кокса по Конрадсону может находиться в диапазоне от примерно 50% до примерно 80%. В некоторых вариантах осуществления, по меньшей мере, одна из рабочей температуры и рабочего давления на первой стадии реакции может быть больше, чем используемая на второй стадии реакции.

При переходе между режимом максимальной конверсии остатка и режимом качественного стока рабочие условия на второй стадии реакции будут меняться, в то время как рабочие условия на первой стадии реакции могут оставаться практически такими же. Например, температура на второй стадии реакции будет снижена. Рабочие условия могут быть выбраны на основе скорости приготовления катализатора, увеличивающегося количества VGO в сырье для второй стадии реакции и желаемого качества продукта со второй стадии, среди других факторов. В некоторых вариантах осуществления конверсия остатка во время перехода на второй стадии реакции может находиться в диапазоне от приблизительно 25 до приблизительно 75 масс.%; от приблизительно 50 до приблизительно 60 масс.% в других вариантах осуществления; и менее 50 масс.% в еще других вариантах.

Обращаясь теперь к фиг.1, на которой проиллюстрирована упрощенная схема технологического процесса способов обновления остатка в соответствии с раскрытыми здесь вариантами осуществления. Насосы, клапаны, теплообменники и другое оборудование не показаны для простоты иллюстрации раскрытых здесь вариантов осуществления. На фигуре 1 показана работа системы в режиме максимального конверсии.

Кубовый остаток и водород можно подавать по линиям потока 10 и 12 соответственно на первую стадию реакции гидрокрекинга 14, содержащую катализатор гидрокрекинга и работающую при температуре и давлении, достаточных для превращения, по меньшей мере, части остатка в более легкие углеводороды. Выходящий поток реактора первой стадии может быть извлечен по линии потока 16. Как описано выше, выходной поток первой стадии может включать продукты реакции и непрореагировавший остаток, который может включать непрореагировавшие компоненты сырья, такие как асфальтены, и асфальтены гидрокрекинга, имеющие различные точки кипения, в том числе в диапазоне кипения остатков сырья. Первая стадия реакции гидрокрекинга 14 может работать при температурах в диапазоне от 360°С до 450°С.

Деасфальтированную нефтяную фракцию и водород можно подавать по линиям потока 18 и 20 соответственно на вторую реакционную стадию 22, содержащую катализатор гидрокрекинга и работающую при температуре и давлении, достаточных для превращения, по меньшей мере, части деасфальтированного масла в более легкие углеводороды. Выходящий поток из реактора второй стадии может быть извлечен по линии потока 24. Вторая реакционная стадия 22 может быть стадией кипящей реакции, работающей при температурах в диапазоне от приблизительно 400 до приблизительно 440°С. В некоторых вариантах осуществления вторая стадия реакции может работать как неподвижный слой.

Сточные воды первой ступени и сточные воды второй ступени в поточных линиях 16, 24 затем могут быть поданы в сепаратор 26. В сепараторе 26 сточные воды первой и второй ступени могут подвергаться перегонке для извлечения по меньшей мере одной углеводородной фракции дистиллята и углеводородной фракции, включающей непрореагировавший остаток, асфальтены и аналогичные соединения в интервале температур кипения, образованных в результате гидрокрекинга асфальтенов.

В этом варианте осуществления сепарационная система 26 может включать в себя высокотемпературный сепаратор 40 высокого давления (сепаратор HP/HT) для разделения потока на жидкость и пар. Отделенный пар может быть извлечен через линию 42, а отделенная жидкость может быть извлечена через линию 44.

Затем пар может быть направлен через линию 42 в систему охлаждения, очистки и рециркуляции газа 46. Водородсодержащий газ может быть извлечен из системы 46 через линию потока 48, часть которой может быть рециркулирована в реакторы 14, 16. Углеводороды, конденсированные во время охлаждения и очистки, могут быть извлечены через поток 50 и объединены с отделенной жидкостью в линии потока 44 для дальнейшей обработки. Объединенный жидкий поток 52 затем может быть подан в колонну атмосферной перегонки 54 для разделения потока на фракцию, включающую углеводороды, кипящие в диапазоне атмосферных дистиллятов, и первую кубовую фракцию, включающую углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 340°С. Атмосферные дистилляты могут быть извлечены по линии потока 56, а первая фракция кубового остатка может быть извлечена по линии потока 58.

Затем первая фракция кубового остатка может подаваться в систему вакуумной дистилляции 60 для разделения первой фракции кубового остатка на фракцию, включающую углеводороды, кипящие в диапазоне вакуумных дистиллятов, и фракцию второго кубового остатка, включающую углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 480°С. Вакуумные дистилляты могут быть извлечены по линии потока 62, а вторая фракция кубового остатка может быть извлечена по линии потока 30 и обработана в блоке деасфальтизации растворителем 32, как описано выше.

Может быть необходимо снизить температуру второй фракции кубового остатка перед подачей фракции второго кубового остатка в установку деасфальтизации растворителем 32. Фракцию второй кубового остатка можно охладить путем косвенного или прямого теплообмена. Из-за загрязнения систем косвенного теплообмена, которое часто происходит с кубовыми остатками вакуумной колонны, прямой теплообмен может быть предпочтительным, и его можно осуществлять, например, путем контактирования второй фракции кубовых остатков по меньшей мере с одной из частей первой фракции кубового остатка и части чистого остатка, и такие могут быть поданы через линии потока 64 и 66, соответственно.

Углеводородная фракция, включающая непрореагировавший остаток и асфальтены, может подаваться по линии потока 30 в блок деасфальтизации растворителем 32 для получения фракции асфальтенов, извлеченной по линии потока 34, и фракции деасфальтированной нефти. Деасфальтированная нефтяная фракция может быть извлечена из установки деасфальтизации растворителем 32 по линии потока 18 и направлена на вторую стадию реакции гидрокрекинга 22, как описано выше.

Обращаясь теперь к фиг.2, на которой проиллюстрирована упрощенная схема технологического процесса обогащения кубового остатка в соответствии с раскрытыми здесь вариантами осуществления, где одинаковые цифры представляют одинаковые части. На фиг. 2 показано функционирование системы в режиме качества сточных вод.

Как описано ранее, остаток и водород можно подавать по линиям потока 10 и 12 соответственно на первую стадию реакции гидрокрекинга 14, содержащую катализатор гидрокрекинга и работающую при температуре и давлении, достаточных для превращения, по меньшей мере, части остатка на более легкие углеводороды. Выходящий поток реактора первой стадии может быть извлечен через линию потока 16 и направлен в высокотемпературный сепаратор 40 высокого давления (сепаратор HP/HТ) для отделения выходящей жидкости и паров. Отделенный пар может быть извлечен через линию потока 42, а отделенная жидкость может быть извлечена через линию потока 44. Как описано выше, сточные воды первой стадии могут включать продукты реакции и непрореагировавшие остатки, которые могут включать непрореагировавшие компоненты сырья, такие как асфальтены, и асфальтены с гидрокрекинга, имеющие различные точки кипения, в том числе в интервале температур кипения остаточного сырья. Первая стадия реакции гидрокрекинга 14 может работать, например, при температурах в диапазоне от 360°С до 450°С.

Фракцию деасфальтированной нефти, вакуумные дистилляты и водород можно подавать по линиям потока 18, 62 и 20 соответственно на вторую реакционную стадию 22, содержащую катализатор гидроочистки и работающую при температуре и давлении, достаточных для преобразования, по меньшей мере, части деасфальтированной нефти на более легкие углеводороды и удаления серы, азота и металлов. Условия на второй стадии реакции также будут адаптированы для того, чтобы быть подходящими для минимизации конверсии и получения сточных вод, пригодных для подачи в установку RFCC. Вторая реакционная стадия 22 может представлять собой стадию кипящей реакции, работающую, например, при температуре в диапазоне от 350 до 410°С.

Выходящий поток из реактора второй стадии может быть извлечен через линию потока 24 и подан в высокотемпературный сепаратор 140 высокого давления (сепаратор HP/HT) для отделения вытекающей жидкости и пара. Отделенный пар может быть извлечен через линию потока 142, а отделенная жидкость может быть извлечена через линию потока 144.

Затем пар может быть направлен через линию потока 142 в систему охлаждения, очистки и рециркуляции газа 46 вместе с отделенным паром, извлеченным через линию потока 42. Углеводороды, конденсированные во время охлаждения и очистки, могут быть извлечены через поток 50 и объединены с отделенной жидкостью в поточной линии 44 для дальнейшей обработки, такой как колонна атмосферной перегонки 54.

Затем жидкость, отделенная от второй ступени, может быть направлена через линию потока 144 в систему отгоночной колонны 80 для получения кубового остатка отпарной колонны и отогнанного растворителя. Кубовый остаток отпа приблизительно рной колонны может быть извлечен по линии потока 86 и отправлен для дальнейшей обработки. В некоторых вариантах осуществления кубовый остаток от приблизительно парной колонны 86 может быть направлен в установку каталитического крекинга остаточной жидкости (RFCC). Система отгоночной колонны 80 используется для производства остаточного продукта при температуре 370°С в нижней части отпарной колонны и дизельной и более легкой фракции в верхних частях. Отогнанный растворитель может быть подан по линии потока 82 в колонну атмосферной перегонки 54. Отогнанный растворитель может быть объединен с углеводородами, конденсированными во время охлаждения и очистки через поток 50, и отделенной жидкостью в линии потока 44. Атмосферные дистилляты могут быть извлечены через линию потока 56, и первая фракция кубовых остатков может быть извлечена через линию подачи 58, как описано выше.

Вакуумные дистилляты по линии потока 62 могут подаваться в реактор второй стадии 22 вместе с ДАО по линии потока 18 из установки деасфальтизации растворителем 32, как описано выше.

На фиг.1 и фиг.2 описаны варианты осуществления системы процессов, которые работают в разных режимах работы. Система процесса может обратимо переключаться между различными режимами работы, показанными на фиг.1 и 2. Режимы работы отличаются в работе реактора второй стадии 22. Первый режим реактора второй стадии работает, чтобы максимизировать конверсию с первым катализатором, как описано в отношении фиг.1, и второй режим реактора второй стадии работает, чтобы минимизировать конверсию и максимизировать качество стоков, предназначенных для RFCC со вторым катализатором. Возможность обратимого перехода между двумя режимами без остановки системы или потери производительности может быть достигнута с помощью гибких конфигураций трубопроводов и переключения типа катализатора в составе катализатора в реакторе второй стадии 22. Как показано на фиг. 3, замена катализатора в реактор второй стадии 22 протекает через линии потока 92 и 94. Функция непрерывной подачи/непрерывного извлечения катализатора реакторов гидрообработки с кипящим слоем делает замену катализатора цельнокорпусной. Замена катализатора может происходить в течение 6-12 недель. В некоторых вариантах осуществления замена катализатора может зависеть от относительных скоростей подачи катализатора, подаваемого на вторую стадию реакции. В некоторых вариантах осуществления три реакторных объема катализатора могут быть необходимы для почти полного оборота. В некоторых вариантах осуществления переключение может происходить быстрее, если это желательно, но при типичной работе/подаче свежего катализатора/отработанных скоростях отвода замена катализатора может занять несколько недель. Постепенная замена катализатора может дать время для эффективных переходов нижестоящих блоков в новую смесь продуктов и т.д. Катализатор гидрокрекинга («конверсия») с кипящим слоем с большим объемом пор может выходить из реактора второй стадии 22 по линии потока 94 и катализатор гидроочистки с высокой активностью/большой площадью поверхности/небольшим объемом пор может поступать в реактор второй стадии 22 по проточной линии 92. Замена может происходить на месте и без необходимости остановки для замены указанного катализатора. Технологические системы, показанные на фиг.1 и 2, также могут иметь гибкость трубопровода, что позволяет отводить сточные воды из реактора второй стадии в сепаратор 40 HP/HT или сепаратор 140 HP/HT, как показано на фиг.3. Гибкость трубопровода также может обеспечивать вакуумные дистилляты для отправки в реактор второй ступени.

Как показано на фиг.4, может быть обеспечена гибкость трубопровода, так что съемник 80 может быть обойден. Таким образом, жидкости из сепаратора 140 HP/HT могут быть объединены с жидкостями из сепаратора 40 HP/HT для отправки в колонну атмосферной дистилляции 54, и пары из сепаратора 140 HP/HT могут быть объединены с парами из сепаратора 40 HP/ HТ, который должен быть направлен в систему охлаждения, очистки и рециркуляции газа 46. Кроме того, в некоторых вариантах осуществления различные стадии разделения могут быть интегрированы/объединены, когда выполняются аналогичные разделения.

В некоторых вариантах осуществления переход от режима максимальной конверсии остатка к режиму качественного потока включает изменение потока сырья и продуктов при одновременной настройке катализатора на второй стадии реакции и рабочих условий на второй стадии. В некоторых вариантах осуществления подача на вторую стадию реакции 22 регулируется таким образом, чтобы включать вакуумные дистилляты из линии потока 62. Вакуумные дистилляты могут добавляться постепенно к исходному сырью для второй стадии реакции 22 из количества, составляющего примерно 0% от исходного сырья до 50%. В некоторых вариантах осуществления поток из реактора второй стадии 22 может быть направлен из сепаратора 40 HP/HT в сепаратор 140 HP/HT. Это может происходить путем постепенного перенаправления потока через линию потока 24 для направления в сепаратор 140 HP/HT. Отделенный пар, извлеченный по линии 142 потока, может быть направлен в систему рециркуляционного сжатия 46 путем открытия соответствующих клапанов и трубопровода. Отделенная жидкость, извлеченная по линии потока 144, направляется в отгонную систему 80, открывая соответствующие клапаны и трубопровод. Переключение катализатора с катализатора гидрокрекинга на катализатор гидроочистки происходит путем перевода катализатора в кипящий слой реактора второй стадии 22 и из него путем уменьшения количества катализатора гидрокрекинга, подаваемого в реактор второй стадии по линии 92, при одновременном увеличении количества катализатора гидроочистки, подаваемого в катализатор реактора второй ступени. Чтобы повернуть работу реактора второй ступени обратно к режиму максимальной конверсии остатка, те же самые регулировки, приведенные выше, выполняются в обратном порядке.

Обращаясь теперь к фиг. 5, на которой проиллюстрирована упрощенная схема технологического процесса обогащения кубового остатка в соответствии с раскрытыми здесь вариантами осуществления, где одинаковые цифры представляют одинаковые части. На фиг. 5 показано функционирование системы в другом качественном режиме стоков и может быть снято ограничение на уровень загрязнения сырья (VR) типичной установки RDS перед RFCC, в то же время производя высококачественное питание для RFCC.

Как описано ранее, остаток и водород можно подавать по линиям потока 10 и 12 соответственно на первую стадию реакции гидрокрекинга 14, содержащую катализатор гидрокрекинга и работающую при температуре и давлении, достаточных для превращения, по меньшей мере, части остатка до более легких углеводородов. Выходящий поток реактора первой ступени может быть извлечен через линию потока 16 и направлен в высокотемпературный сепаратор 40 высокого давления (сепаратор HP/HТ) для отделения выходящей жидкости и паров. Отделенный пар может быть извлечен через линию потока 42, а отделенная жидкость может быть извлечена через линию потока 44. Как описано выше, сточные воды первой стадии могут включать продукты реакции и непрореагировавшие остатки, которые могут включать непрореагировавшие компоненты сырья, такие как асфальтены, и асфальтены с гидрокрекинга, имеющие различные точки кипения, в том числе в интервале температур кипения остаточного сырья. Первая стадия реакции гидрокрекинга 14 может работать, например, при температурах в диапазоне от 360°С до 450°С.

Фракцию деасфальтированной нефти, вакуумные дистилляты и водород можно подавать по линиям потока 18, 62 и 20 соответственно на вторую стадию реакции 22, содержащую катализатор гидроочистки и работающую при температуре и давлении, достаточных для преобразования, по меньшей мере, части деасфальтированной нефти до более легких углеводородов и удаления серы, азота и металлов. Условия на второй стадии реакции также будут адаптированы для того, чтобы быть подходящими для минимизации конверсии и получения сточных вод, пригодных для подачи в установку RFCC. Вторая стадия реакции 122 может быть стадией с неподвижным слоем, работающей, например, при температурах в диапазоне от 350 до 410°С.

Выходящий поток из реактора второй ступени может быть извлечен по линии потока 24 и подан в высокотемпературный сепаратор 140 высокого давления (сепаратор HP/HT) для отделения выходящей жидкости и паров. Отделенный пар может быть извлечен через линию потока 142, а отделенная жидкость может быть извлечена через линию потока 144. В некоторых вариантах осуществления сепаратор 140 HP/HT может быть необязательным.

Затем пар может быть направлен через линию потока 142 в систему охлаждения, очистки и рециркуляции газа 46 вместе с отделенным паром, извлеченным через линию потока 42. Углеводороды, конденсированные во время охлаждения и очистки, могут быть извлечены через поток 50 и объединены с отделенной жидкостью в линии потока 44 для дальнейшей обработки, такой как колонна атмосферной перегонки 54.

Затем жидкость может быть направлена через линию потока 144 в систему отпарной колонны 80 для создания кубового остатка отпарной колонны и отогнанного растворителя. Кубовый остаток отпарной колонны может быть извлечен по линии потока 86 и отправлен для дальнейшей обработки. В некоторых вариантах осуществления кубовый остаток отпарной колонны может быть отправлен в установку каталитического крекинга остаточной жидкости (RFCC). Система отпарной колонны 80 используется для производства остаточного продукта с температурой 370°С в нижней части отпарной колонны и дизельной и более легкой фракции в верхних частях. Отогнанный растворитель может быть подан по линии потока 82 в колонну атмосферной перегонки 54. Отогнанный растворитель может быть объединен с углеводородами, конденсированными во время охлаждения и очистки через поток 50, и отделенной жидкостью в линии потока 44. Атмосферные дистилляты могут быть извлечены через линию потока 56, и первая фракция кубовых остатков может быть извлечена через линию подачи 58, как описано выше.

Вакуумные дистилляты по линии 62 потока могут подаваться в реактор второй стадии 22 вместе с DАО по линии 18 потока из блока деасфальтизации растворителем, как описано выше.

Как показано на фиг. 1, 2 и 5, способы, раскрытые в данном документе, могут включать в себя автономную систему охлаждения, очистки и сжатия газа 46. В других вариантах осуществления паровая фракция, извлекаемая по линии потока 42, или, по меньшей мере, ее часть, могут обрабатываться в обычной системе охлаждения, очистки и сжатия газа, объединяющей обработку газа с другими установками гидрообработки на месте.

Хотя это не показано, по меньшей мере, часть асфальтенов, извлеченных по линии потока 34, может быть возвращена на стадию первого реактора гидрокрекинга в некоторых вариантах осуществления. Модернизация или иное использование асфальтенов, извлеченных по линии потока 34, может выполняться с использованием других различных способов, известных специалисту в данной области техники. Например, асфальтены могут быть смешаны с режущим элементом, таким как суспензионное масло FCC, и использованы в качестве мазута, или обработаны отдельно или в комбинации с другим сырьем в установках замедленного коксования или газификации, или гранулированы в гранулы асфальта.

Примеры

Следующие примеры получены из методов моделирования. Хотя работа была выполнена, изобретатели не представляют эти примеры в прошедшем времени, чтобы соответствовать применимым правилам.

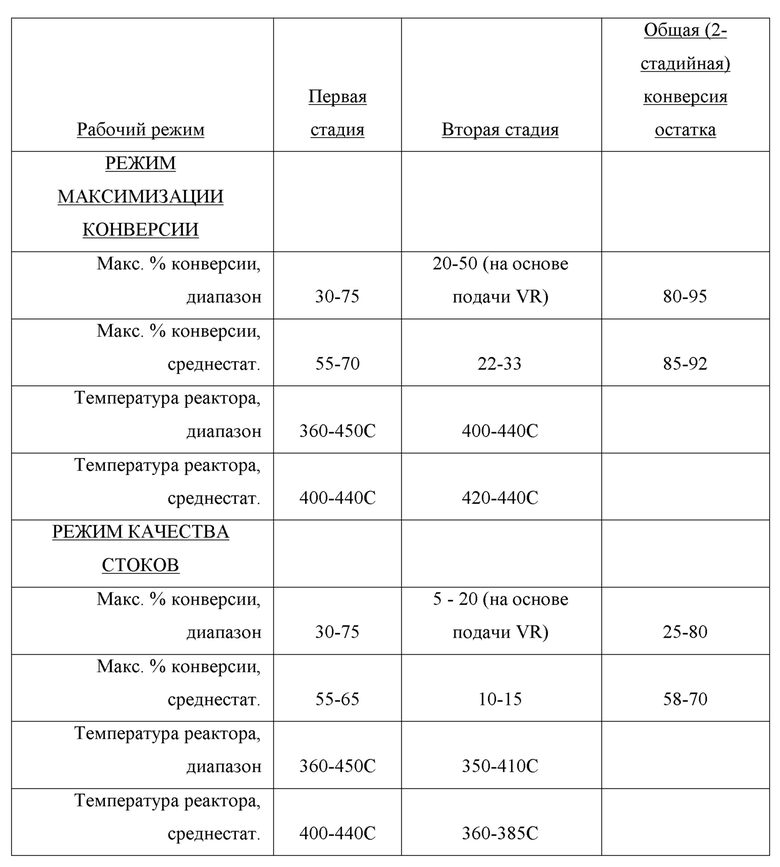

Таблица 1 ниже показывает диапазон конверсий и температуры реактора для вариантов осуществления двух режимов работы для обеих стадий реактора, описанных здесь. Режим конверсии в таблице является системой, работающей, чтобы максимизировать конверсию гидрокрекинга/дизельное топливо. Режимом качества стоков в таблице является система, работающая для минимизации конверсии гидрокрекинга/максимизации качества стоков. Данные не представлены для работы в переходных режимах, либо при переходе из режима преобразования в режим гидроочистки и наоборот.

Таблица 1

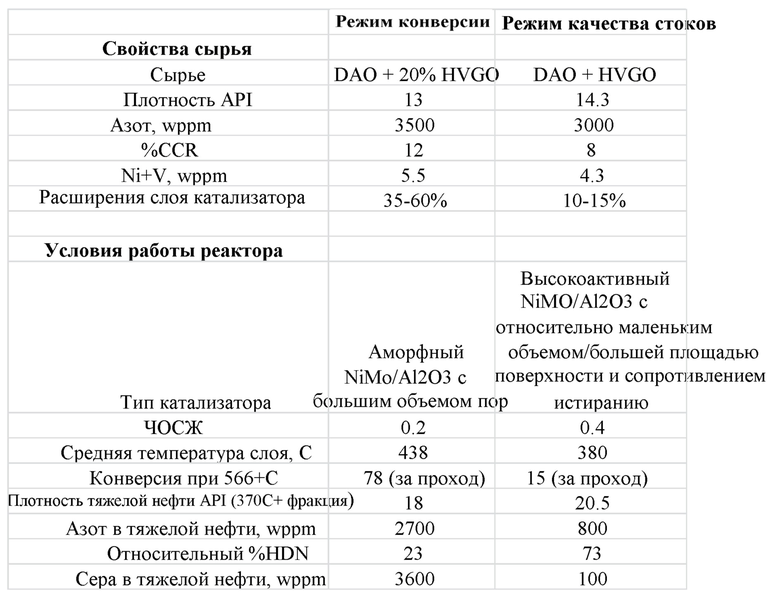

Таблица 2 ниже показывает работу реактора второй стадии между двумя режимами работы. Режим конверсии в таблице является системой, работающей, чтобы максимизировать конверсию гидрокрекинга/дизельное топливо. Режимом качества стоков в таблице является система, работающая для минимизации конверсии гидрокрекинга/максимизации качества стоков. Свойства исходного сырья являются типичными, но могут варьироваться в зависимости от исходного сырья и уровней конверсии на первой стадии. Данные не представлены для работы в переходных режимах, либо при переходе из режима преобразования в режим гидроочистки и наоборот.

Таблица 2

Как описано выше, варианты осуществления, раскрытые в данном документе, обеспечивают эффективную и гибкую конверсию тяжелых углеводородов в более легкие углеводороды посредством объединения процессов гидрокрекинга и деасфальтизации растворителем.

В другом аспекте способы согласно вариантам осуществления, раскрытым в данном документе, могут предусматривать уменьшение требуемого размера технологического оборудования, включая, по меньшей мере, один из реактора гидрокрекинга и установки деасфальтизации растворителем. Достигнутые высокие конверсии могут привести к относительно меньшим скоростям рециркуляции, чем требуется для способов предшествующего уровня техники для достижения высоких общих конверсий. Кроме того, гидрокрекинг, по меньшей мере, части асфальтенов на первой стадии реакции может обеспечить снижение скорости подачи, использования растворителя и т. д., связанного с устройством деасфальтизации растворителем, по сравнению со способами предшествующего уровня техники.

В еще одном аспекте способы согласно вариантам осуществления, раскрытым в данном документе, могут предусматривать снижение скорости загрязнения катализатора, тем самым увеличивая время цикла катализатора и срок службы катализатора. Например, рабочие условия в первой реакционной зоне могут быть выбраны так, чтобы минимизировать образование отложений и загрязнение катализатора, которое в противном случае может происходить при гидрокрекинге асфальтенов.

Значительное снижение капитальных и эксплуатационных затрат может быть реализовано из-за одного или нескольких из низких требований к рециркуляции, эффективного использования катализатора и частичной конверсии асфальтенов перед деасфальтизацией растворителем.

Удаление асфальтенов между стадиями реакции может дополнительно привести к более низкому осаждению осадка в оборудовании, связанном с отделением жидкости от паров в контуре отходящих газов реактора, включая оборудование в секции отгонки.

Хотя изобретение включает в себя ограниченное количество вариантов осуществления, специалисты в данной области техники, воспользовавшись преимуществом этого изобретения, поймут, что могут быть разработаны другие варианты осуществления, которые не выходят за рамки объема настоящего изобретения. Соответственно, объем должен быть ограничен только прилагаемой формулой изобретения.

Изобретение относится к способу повышения качества кубового остатка в системе, включающему наличие первого реактора с кипящим слоем; первого сепаратора; отпарной колонны; системы перегонки и системы деасфальтизации растворителем. Способ включает эксплуатацию системы в первом режиме для получения сырья для установки каталитического крекинга остаточной жидкости (RFCC), при этом первый режим осуществляется при распределении частиц по размеру, обеспечивающему низкий перепад давления в диапазоне расширения слоя катализатора от 5 до 25%. Функционирование системы во втором режиме для максимизации конверсии остатка в первом реакторе с кипящим слоем, при этом второй режим осуществляется при распределении частиц по размеру, обеспечивающему низкий перепад давления в диапазоне расширения слоя катализатора от 40 до 60%. Переход системы между первым режимом и вторым режимом, переход включает удаление катализатора гидроочистки из первого реактора с кипящим слоем при одновременном добавлении катализатора гидрокрекинга в первый реактор с кипящим слоем и увеличение скорости эбуляционного насоса; перегонку первой жидкой фазы в системе перегонки с получением по меньшей мере одного атмосферного дистиллята и атмосферных остатков. Технический результат - улучшение гибкости процессов гидрокрекинга остатков, которые обеспечивают высокую конверсию кубовых остатков, сокращают общее количество оборудования, уменьшают общий размер оборудования реактора гидрокрекинга и/или деасфальтизации растворителем и требуют менее частой замены катализатора гидрокрекинга. 8 з.п. ф-лы, 1 пр., 2 табл., 5 ил.

1. Способ повышения качества кубового остатка в системе, включающий:

наличие первого реактора с кипящим слоем;

первого сепаратора;

отпарной колонны;

системы перегонки; и

системы деасфальтизации растворителем;

способ включает:

эксплуатацию системы в первом режиме для получения сырья для установки каталитического крекинга остаточной жидкости (RFCC), причем первый режим включает:

взаимодействие деасфальтированного масла и вакуумного дистиллята в первом реакторе с кипящим слоем, содержащим катализатор гидроочистки, с образованием первого потока;

разделение первого потока в первом сепараторе на первую газовую фазу и первую жидкую фазу;

отгонку первой жидкой фазы в отпарной колонне для получения кубового остатка отпарной колонны и отогнанного растворителя; перегонка отогнанного растворителя в системе перегонки с получением, по меньшей мере, одного атмосферного дистиллята и атмосферных кубовых остатков;

перегонку кубовых остатков в системе перегонки с получением вакуумного дистиллята и вакуумных кубов;

деасфальтизацию растворителем вакуумных остатков в системе деасфальтизации растворителем с получением деасфальтированного масла; а также

транспортировку кубового остатка отпарной колонны в качестве сырья в установку RFCC;

при этом первый режим осуществляется при распределении частиц по размеру, обеспечивающему низкий перепад давления в диапазоне расширения слоя катализатора от 5 до 25% ;

функционирование системы во втором режиме для максимизации конверсии остатка в первом реакторе с кипящим слоем, причем второй режим включает:

взаимодействие деасфальтированного масла в первом реакторе с кипящим слоем, содержащим катализатор гидрокрекинга, с образованием второго потока;

разделение второго потока в первом сепараторе на вторую газовую фазу и вторую жидкую фазу;

перегонку второй жидкой фазы в системе перегонки с получением, по меньшей мере, одного атмосферного дистиллята и атмосферных кубовых остатков;

перегонку кубовых остатков в атмосфере в системе перегонки с получением вакуумного дистиллята и вакуумных кубовых остатков;

деасфальтизацию в вакууме кубовых остатков с получением деасфальтированного масла;

при этом второй режим осуществляется при распределении частиц по размеру, обеспечивающему низкий перепад давления в диапазоне расширения слоя катализатора от 40 до 60%;

переход системы между первым режимом и вторым режимом, при этом переход включает:

удаление катализатора гидроочистки из первого реактора с кипящим слоем при одновременном добавлении катализатора гидрокрекинга в первый реактор с кипящим слоем и увеличение скорости эбуляционного насоса;

перегонку первой жидкой фазы в системе перегонки с получением по меньшей мере одного атмосферного дистиллята и атмосферных остатков.

2. Способ по п.1, в котором система дополнительно содержит:

второй реактор с кипящим слоем; а также

второй сепаратор;

второй режим дополнительно включает

реакцию кубового остатка углеводородов во втором реакторе с кипящим слоем, содержащем катализатор гидрокрекинга, с образованием третьего потока;

разделение третьего потока во втором сепараторе на третью газовую фазу и третью жидкую фазу; а также

перегонку третьей жидкой фазы в системе перегонки с получением по меньшей мере одного атмосферного дистиллята и атмосферных кубовых остатков.

3. Способ по п.1, дополнительно включает этап, на котором переводят систему из второго режима обратно в первый режим.

4. Способ по п.1, в котором переход дополнительно включает понижение температуры первого реактора с кипящим слоем.

5. Способ по п.2, в котором перегонка отогнанного растворителя в системе разделения включает разделение первого жидкофазного продукта и потока, вытекающего из второго реактора, в колонне атмосферной перегонки для извлечения фракции, содержащей углеводороды, кипящие в диапазоне атмосферных дистиллятов, и атмосферной кубовой фракции, содержащей углеводороды, имеющие нормальное значение температуры кипения не менее 340°С; и при этом

отделение фракции атмосферного кубового остатка в системе разделения для получения вакуумного дистиллята и вакуумного кубового остатка включает отделение фракции атмосферного кубового остатка в вакуумной ректификационной колонне для извлечения фракции, содержащей углеводороды, кипящие в диапазоне вакуумных дистиллятов, и фракции вакуумного кубового остатка, содержащей углеводороды, имеющие температуру кипения по меньшей мере 480°С.

6. Способ по п.5, дополнительно включающий охлаждение первой газовой фазы и второй газовой фазы для извлечения водородсодержащей газовой фракции и дистиллятной фракции, а также подачу дистиллятной фракции к первому жидкофазному продукту и второму потоку из реактора.

7. Способ по п.6, дополнительно включающий рециркуляцию, по меньшей мере, части извлеченного водорода, по меньшей мере, в один из первого и второго реактора.

8. Способ по п.2, дополнительно включающий охлаждение фракции вакуумного кубового остатка посредством прямого теплообмена по меньшей мере с одной из частей остатка и части фракции атмосферного кубового остатка.

9. Способ по п.2, в котором по меньшей мере одно из рабочей температуры и рабочего давления во втором реакторе меньше, чем рабочая температура и рабочее давление первого реактора.

| US 20100320122 A1, 23.12.2010 | |||

| US 6017441 A1, 25.01.2000 | |||

| US 8002967 B2, 23.08.2011 | |||

| US 5980730 A1, 09.11.1999 | |||

| US 9273256 B2, 01.03.2016 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

Авторы

Даты

2020-06-02—Публикация

2017-12-21—Подача