По данной заявке испрашивается приоритет по заявке на патент США №13/929949, поданной 28.06.2013.

Область техники, к которой относится изобретение

Настоящее изобретение относится в получению дизельного топлива с помощью гидрокрекинга.

Уровень техники

Гидрокрекинг относится к технологическому процессу, в котором углеводороды расщепляются в присутствии водорода и катализатора до углеводородов с меньшим молекулярным весом. В зависимости от желаемого выхода продукта, зона гидрокрекинга может содержать один или большее число слоев одного и того же катализатора или различных катализаторов. Гидрокрекинг это процесс, используемый для расщепления углеводородного сырья, такого как вакуумный газойль (VGO), с получением дизельного топлива, включая также керосин и топлива для бензиновых двигателей.

Мягкий гидрокрекинг обычно проводят выше по ходу потока от установки для каталитического крекинга с псевдоожиженным катализатором (FCC) или других технологических установок, предназначенных для повышения качества непревращенной нефти, которая может быть направлена в расположенную ниже по ходу потока установку FCC при превращении части сырья в более легкие продукты, в частности в дизельное топливо.

Поскольку мировой спрос на топливо для дизельных двигателей увеличивается по сравнению с топливом для бензиновых двигателей, мягкий гидрокрекинг рассматривается в целях смещения выхода продукта в сторону дизельного топлива в ущерб выхода бензина. Мягкий гидрокрекинг может осуществляться в менее жестких условиях, чем гидрокрекинг с частичной или полной конверсией, для того чтобы привести в соответствие производство дизельного топлива с возможностями FCC установки, которая, в основном, используется для получения нафты. Гидрокрекинг с частичной или полной конверсией используется для производства дизельного топлива с меньшим выходом непревращенного масла, которое может быть направлено в установку ниже по ходу потока.

По экологическим соображениям и согласно вновь узаконенным правилам и нормативным требованиям товарное дизельное топливо должно удовлетворять все более низким пределам по содержанию загрязняющих примесей, таких как сера и азот. Новые нормативы требуют по существу полного удаления серы из дизельного топлива. Например, в соответствии с требованием к дизельному топливу с ультранизким содержанием серы (ULSD) содержание серы, как правило, составляет менее 10 wppm (массовых частей на миллион).

Цетановое число для дизельного топлива может быть повышено за счет насыщения ароматических колец. Катализаторами для насыщения ароматических колец обычно являются катализаторы на основе благородных металлов. Температура помутнения и температура застывания дизельного топлива могут быть повышены путем изомеризации парафинов для повышения доли разветвленных алкильных групп на парафинах. Катализаторами изомеризации также могут служить катализаторы на основе благородных металлов. Обычно катализаторы на основе благородных металлов подвержены отравлению соединениями серы. В связи с этим существует постоянная необходимость в усовершенствованных способах производства из исходного углеводородного сырья большего количества дизельного топлива, чем количество бензина. Такие способы должны обеспечить соответствие товарного дизельного топлива возрастающим строгим требованиям к этому продукту.

Раскрытие изобретения

При осуществлении мягкого гидрокрекинга обычно используется как катализатор гидроочистки, проводимой для удаления азотоорганических и сероорганических соединений, так и катализатор гидрокрекинга для осуществления конверсии до образования молекул меньшего размера. При типичных параметрах гидрокрекинга полученный дистиллят не удовлетворяет нормам для ULSD, в соответствии с которыми содержание серы составляет менее 10 wppm и, кроме того, цетановое число имеет меньшую величину, в пределах от 40 до 45. Для производства ULSD полученный дистиллят мягкого гидрокрекинга, который может содержать до 200 wppm серы, извлекают на участке фракционирования и перерабатывают в отдельном, но входящем в состав установки, реакторе гидроочистки дистиллята.

Во многих случаях в реактор для гидроочистки дистиллята дополнительно вводят также дистиллятное сырье с целью получения дополнительного продукта в виде ULSD. Хотя такая технологическая схема производит ULSD из дистиллята мягкого гидрокрекинга, она, как правило, не производит дизельное топливо с высоким цетановым числом. В то же время было бы предпочтительным производить дизельное топливо с высоким цетановым числом, и при этом вместо катализатора гидрокрекинга в реактсое гидроочистки дистиллята использовать катализатор насыщения из благородного металла для насыщения ароматических углеводородов и повышения цетанового числа.

К сожалению, присутствие сырья, совместно подаваемого в реактор гидроочистгл дистиллята, исключает такую альтернативу, поскольку совместно подаваемое сырье обычно имеет высокие концентрации серы, более 1000 wppm, обычно по меньшей мере 1 мас. % серы, что может привести к отравлению катализатора из благородного металла.

С другой стороны, при добавлении совместно подаваемого дистиллятного сырья в реактор предварительной гидроочистки выше по потоку от реактора для мягкого гидрокрекинга, совместно подаваемое дистиллятное сырье может подвергнуться значительной десульфуризации до такого содержания серы, при котором оно может быть подходящим в качестве сырья реактора гидроочистки дистиллята, в который загружен катализатор из благородного металла. Такой метод, хоть и является эффективным, может также уменьшить выход дистиллята, поскольку совместно подаваемое сырье может затем проходить от реактора предварительной гидроочистки в реактор гидрокрекинга и подвергаться нежелательному крекингу до нафты и более легких продуктов.

Для того чтобы избежать направления дистиллята из реактора предварительной гидроочистки в реактор гидрокрекинга с соответствующей потерей выхода дистиллята, предварительно гидроочищенных, выходящий поток разделяют на газообразный потек, содержащий дистиллят и легкие материалы, и жидкий поток. Сепаратор может быть размещен наверху реактора гидрокрекинга. Газообразный поток, содержащий дистиллят, отводится из головной части сепаратора и обходит по байпасу реактор гидрокрекинга, который, следовательно, работает и подвергает крекингу только желаемый тяжелый жидкий поток до получения дополнительных продуктов в интервале дистиллята. Подвергнутый гидрокрекингу выходящий поток и подвергнутый гидроочистке газообразный поток могут быть смешаны для дальнейшей переработки, в частности, для гидроочистки потока дистиллята с целью повышения его цетанового числа и/или снижения содержания серы и азота.

Одним воплощением изобретения является способ получения дизельного топлива из потока углеводородов, который может включать подачу потока углеводородов в реактор гидроочистки; гидроочистку указанного потока углеводородов в присутствии потока водорода и катализатора предварительной очистки с получением предварительно очищенного выходящего потока. Предварительно очищенный выходящий поток разделяют на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток, и указанный жидкий предварительно очищенный поток подвергают гидрокрекингу в присутствии катализатора гидрокрекинга и водорода с получением выходящего потока гидрокрекинга. Парообразный предварительно очищенный поток смешивают с выходящим потоком гидрокрекинга с получением смешанного выходящего потока гидрокрекинга. По меньшей мере часть смешанного выходящего потока гидрокрекинга фракционируют с получением потока дизельного топлива, который подвергают гидроочистке в присутствии потока водорода гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки.

Воплощением установки согласно изобретению является установка для получения дизельного топлива из потока углеводородов, которая может содержать реактор предварительной гидроочистки и сепаратор предварительной очистки для разделения предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток. Головная линия предварительной очистки сообщается с сепаратором предварительной очистки, а зона гидрокрекинга сообщается с сепаратором предварительной очистки для обеспечения выходящего потока гидрокрекинга. Линия выходящего потока гидрокрекинга сообщается с зоной гидрокрекинга и линией парообразного предварительно очищенного выходящего потока.

Краткое описание чертежа

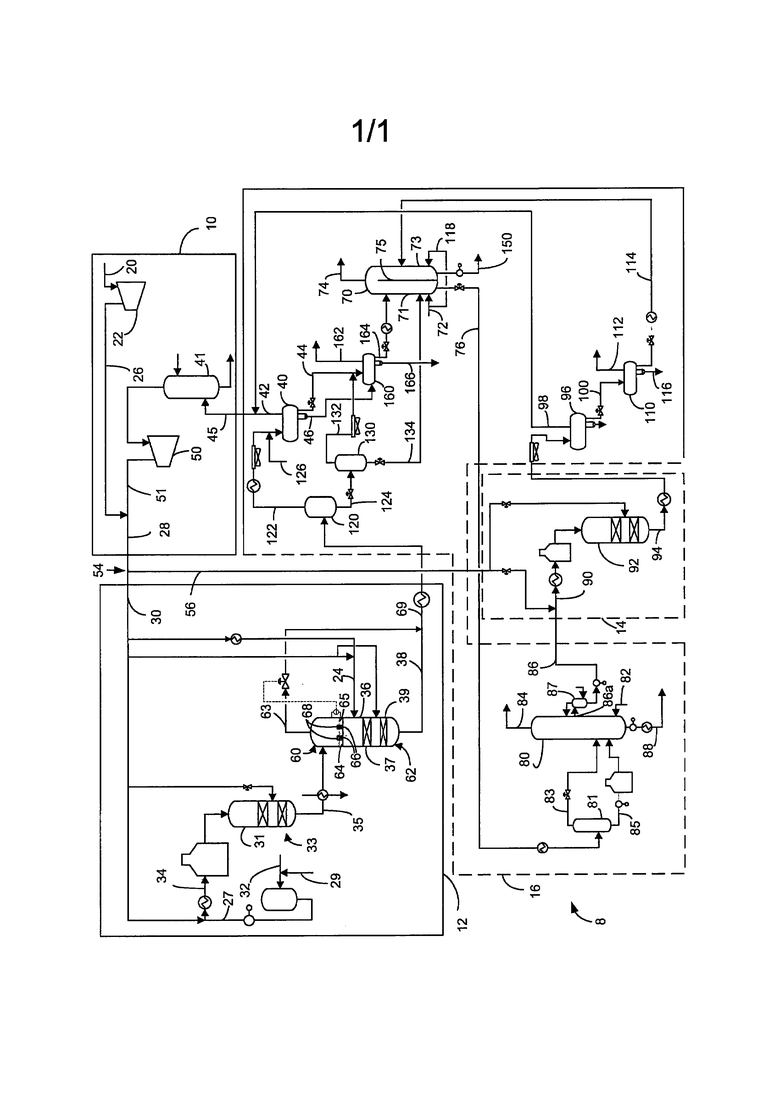

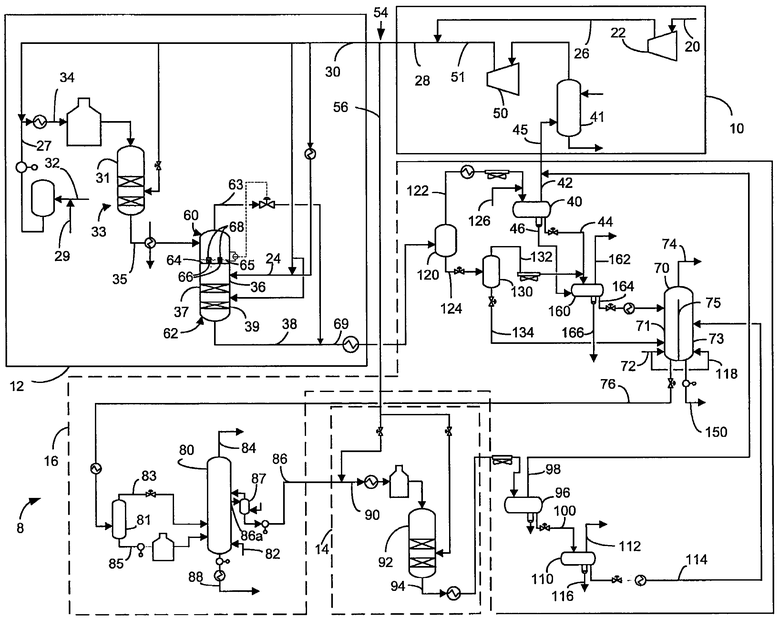

На фигуре представлена упрощенная технологическая схема осуществления, соответствующая настоящему изобретению.

Определения

Термин «сообщение» означает, что при функционировании между перечисленными компонентами обеспечивается поток материала.

Термин «сообщение ниже по потоку» означает, что при функционировании по меньшей мере часть материала, протекающего к объекту, находящемуся в сообщении ниже по потоку, может проходить от субъекта, с которым он сообщается.

Термин «сообщение выше по потоку» означает, что при функционировании по меньшей мере часть материала, проходящего от субъекта, находящегося в сообщении выше по потоку, может проходить к объекту, с которым он сообщается.

Термин «непосредственное сообщение» означает, что поток от расположенного выше по потоку компонента, входит в компонент, находящийся ниже по потоку, не претерпевая изменения состава вследствие физического фракционирования или химической конверсии.

Термин «сообщение по жидкости» означает, что жидкость непрерывно протекает от компонента, находящегося выше по потоку, к компоненту, находящемуся ниже по потоку.

Термин «сообщение по пару» означает, что пар непрерывно протекает От компонента, находящегося выше по потоку, к компоненту, находящемуся ниже по потоку.

Термин «преобладающий» означает по меньшей мере 50 мас.% и предпочтительно по меньшей мере 70 мас.%.

Термин «колонна» означает дистилляционную колонну (колонну фракционирования) или колонны, предназначенные для разделения одного или большего числа компонентов с различной летучестью. Если не оговорено иное, каждая колонна содержит конденсатор на верху колонны, служащий для конденсирования и возврата части отводимого сверху потока обратно в верх колонны, и кипятильник в нижней части колонны для испарения и направления части отводимого снизу потока обратно в нижнюю часть колонны. Сырье, направляемое в колонны, может быть предварительно нагрето. Давление вверху колонны представляет собой давление паров, отводимых с верха колонны. Температура отводимого снизу потока представляет собой выходную температуру отводимой снизу жидкости. Головные линии и нижние линии относятся к результирующим линиям ниже по ходу потока от места возврата флегмы или возврата повторного кипячения в колонну.

Используемый здесь термин «истинная точка кипения» (ТВР) относится к методу проведения испытаний для определения температуры кипения материала, который соответствует методу ASTM D-2892 для производства сжиженного газа, дистиллятных фракций и остатка стандартного качества, по результатам которых могут быть получены аналитические данные, и определению выхода вышеуказанных фракций по массе и объему. По результатам этих испытаний получают график температуры в зависимости от подвергнувшейся перегонке массы (в мас.%), из расчета пятнадцати теоретических тарелок в колонне с кратностью орошения 5:1.

Используемый здесь термин «общая конверсия» означает конверсию материала сырья, который выкипает выше температур интервала температур кипения дизельного топлива в установке для гидрокрекинга и последующей установке для гидроочистки, до материала-продукта, кипящего в интервале температур кипения дизельного топлива или при более низких температурах. В иных случаях используемый здесь термин «конверсия» означает конверсию исходного материала, выкипающего выше интервала температур кипения дизельного топлива в единственной установке до получения материала-продукта, который кипит в интервале температур кипения дизельного топлива или при более низких температурах. Граница кипения фракции из интервала кипения дизельного топлива находится в интервале от 343° до 399°С (от 650° до 750°F), используя метод определения фракционного состава по «истинным температурам кипения».

Приведенный здесь термин «интервал кипения дизельного топлива» подразумевает углеводороды, кипящие в интервале от 132° до 399°С (от 270° до 750°F), при нахождении которого используют метод определения фракционного состава по «истинным температурам кипения».

Используемые здесь термины «дистиллят» и «дизельное топливо» могут быть использованы взаимозаменяемым образом.

Осуществление изобретения

Фигура иллюстрирует способ и установку 8 для производства дизельного топлива, которая содержит секцию 10 обеспечения водородом, блок 12 гидрокрекинга, блок 14 гидроочистки и зону 16 фракционирования. Углеводородное сырье первоначально направляется в блок 12 гидрокрекинга, где осуществляется его конверсия до более низкокипящих углеводородов, включающих дизельное топливо. Дизельное топливо подвергают фракционированию в секции фракционирования и направляют в блок 14 гидроочистки с получением дизельного топлива, имеющего пониженное содержание серы и более высокое цетановое число.

Поток подпиточного водорода по линии 20 подпиточного водорода направляется в один компрессор или ряд из большего количества компрессоров 22, установленных в секции 10 обеспечения водородом для повышения давления потока подпиточного водорода и обеспечения сжатого подпиточного потока в линии 26. Сжатый подпиточный поток в линии 26 сжатого подпиточного потока водорода может объединяться с парообразным выходящим потоком гирокрекинга, содержащим водород в линии 51 сжатого потока, для обеспечения потока сжатого водорода в линии 28. Поток сжатого подпиточного водорода может быть добавлен в парообразный выходящий поток гирокрекинга ниже по ходу потока компрессора 50 рециркулирующего газа, причем добавлен в определенной точке, выбранной так, что по отношению к линии 26 сжатого подпиточного водорода компрессор 50 рециркулирующего газа находится выше по потоку от любого реактора гидропереработки, в частности, реактора 31 предварительной очистки, реактора 36 гидрокрекинга или реактора 92 гидроочистки.

Поток сжатого водорода в линии 28 может быть поделен на два потока водорода в делителе 54 потока. Первый поток водорода для гидрокрекинга может быть отведен из вводимого потока водорода в линии 28 сжатого водорода в разделителе 54 потока в первую линию 30 ответвления водорода. Второй поток водорода для гидроочистки может быть отобран из вводимого потока водорода в линии 28 сжатого водорода в делителе 54 потока во вторую линию 56 ответвления водорода. Первая линия 30 ответвления водорода может сообщаться выше по потоку с реактором 36 гидрокрекинга и реактором 31 предварительной очистки, а второй поток водорода во второй линии 56 ответвления может сообщаться выше по потоку с реактором 92 гидроочистки дистилята.

Первый поток водорода для гидрокрекинга в первой линии 30 ответвления водорода, отведенный из потока сжатого водорода в линии 28 может быть объединен с сырьевым потоком углеводородов, возможно, посредством буферной емкости, размещенной на линии 27, для обеспечения сырьевого потока углеводородов для гидрокрекинга в линии 34.

Поток основного углеводородного сырья вводят по линии 32 основного углеводородного сырья. Согласно одному аспекту описанный здесь способ является, в частности, эффективным для гидропереработки углеводородного исходного сырья. Подходящее углеводородное исходное сырье включает углеводородные потоки, содержащие компоненты с начальной температурой кипения, в подходящем случае, не менее 150°С (302°F) и предпочтительно не менее 288°С (550°F), такие как атмосферные газойли, VGO, деасфальтированные остатки, остатки вакуумной и атмосферной перегонки, дистилляты коксования, дистилляты прямой перегонки, деасфальтированные растворителем масла, масла пиролиза, высококипящие синтетические масла, рецикловые газойли, подвергнутое гидрокрекингу сырье, дистилляты каталитического крекинга и тому подобное. Походящее сырье имеет конечную температуру кипения не более 621°С (1150°F). Такое углеводородное сырье может содержать серу в количестве от 0,1 до 4 мас.% и азот в количестве от 300 до 1800 wppm. Подходящим углеводородным сырьем является VGO или другая подходящая углеводородная фракция, содержащая по меньшей мере 50 мас.% и, как правило, по меньшей мере 75 мас.% компонентов, выкипающих при температуре выше 399°С (750°F). Типичный VGO обычно имеет температуру кипения в интервале от 315°С (600°F) до 621°С (1150°F).

Одним аспектом настоящего изобретения может быть обеспечение отдельного потока совместно подаваемого углеводородного сырья в дополнение к потоку основного углеводородного сырья в блок 12 гидрокрекинга. Совместно подаваемый сырьевой поток может быть подмешан в линию 32 основного углеводородного сырья посредством линии 29 совместно подаваемого сырья. Поток совместно подаваемого сырья может представлять собой поток дизельной фракции. Поток совместно подаваемого углеводородного сырья предпочтительно имеет начальную температуру кипения в интервале от 121°С (250°F) до 288°С (550°F) и конечную температуру не более 399°С (750°F).

Гидрокрекинг относится к процессу, в котором углеводороды расщепляются в присутствии водорода до углеводородов с меньшим молекулярным весом. Реактор 36 гидрокрекинга сообщается ниже по потоку с одним или большим числом компрессоров 22 на линии 20 подпиточного водорода, линией 29 совместно подаваемого сырья и линией 32 углеводородного сырья. Поток углеводородов для гидрокрекинга в линии 34, содержащий смешанные поток основного углеводородного сырья и поток совместно подаваемого углеводородного сырья, может быть нагрет в огневом нагревателе перед входом в реактор 36 гидрокрекинга для гидрокрекинга указанного потока углеводородов до более низкокипящих углеводородов.

В соответствии с одним аспектом настоящего изобретения реактору 36 гидрокрекинга предшествует реактор 31 предварительной гидроочистки, служащий для удаления соединений азота и серы, присутствующих в потоке углеводородного сырья. Поток углеводородного сырья для гидрокрекинга, содержащий предварительно нагретые поток основного углеводородного сырья и поток совместно подаваемого углеводородного сырья в линии 34, направляется в реактор 31 предварительной гидроочистки. В указанном реакторе 31 предварительной гидроочистки поток углеводородов для гидрокрекинга подвергают гидроочистке в присутствии водорода для гидрокрекинга и катализатора предварительной гидроочистки, находящегося в одном или большем числе слоев 33 катализатора, с обеспечением предварительно очищенного выходящего потока в линии 35 предварительно очищенного выходящего потока. Предварительно очищенный выходящий поток в линии 35 предварительно очищенного выходящего потока, содержит продукты гидроочистки потока основного углеводородного сырья и продукты гидроочистки потока совместно подаваемого углеводородного сырья, оба из которых могут содержать дизельное топливо и не использованный водород из потока водорода для гидрокрекинга. Во избежание крекинга дизельного продукта до более легких продуктов указанный предварительно очищенный выходящий поток предпочтительно транспортируется по линии 35 в сепаратор 60 предварительной очистки после регулирования его температуры, предпочтительно охлаждения, в теплообменнике. Для удовлетворения требований по содержанию водорода и/или для охлаждения потока, выходящего из слоев катализатора, потоки водорода могут быть инжектированы между или после слоев 33 катализатора.

Сепаратор 60 предварительной очистки выполнен с возможностью отделения дизельного топлива и более легких материалов в предварительно очищенном парообразном потоке в головной линии 63 предварительной очистки, от материалов, более тяжелых, чем дизельное топливо, в предварительно очищенном жидком потоке, подлежащем подаче в слой 37 катализатора гидрокрекинга. Сепаратор 60 предварительной очистки работает при температуре 177°С (350°F) и предпочтительно в интервале от 232°С (450°F) до 343°С (650°F) для того, чтобы обеспечить, что по меньшей мере 80 мас.% и предпочтительно по меньшей мере 90 мас.% дизельной фракции, содержащейся в предварительно очищенном выходящем потоке в линии 35 предварительно очищенного выходящего потока переходит в предварительно очищенный парообразный поток в головной линии 63 предварительной очистки. Сепаратор 60 предварительной очистки может работать при слегка более низком давлении, чем реактор 31 предварительной гидроочистки, которое предпочтительно связано только с потерями давления в линии 35. Температура в сепараторе 60 предварительной очистки может быть дополнительно понижена для достижения желаемого разделения, но дополнительное снижение давления может быть нежелательным, в одном аспекте, поскольку поддерживается давление для блока 14 гидроочистки при отсутствии необходимости в дополнительном сжатии потока. Зона 62 гидрокрекинга сообщается по жидкости с сепаратором 60 предварительной очистки.

Как показано на фигуре, реактор 36 гидрокрекинга содержит единый сосуд, в котором размещен сепаратор 60 предварительной очистки и находится зона 62 гидрокрекинга. Разделение предварительно очищенного выходящего потока в линии 35 и гидрокрекинг предварительно очищенного жидкого потока осуществляются в одном и том же сосуде, в реакторе 36 гидрокрекинга. Соответственно, предварительно очищенный выходящий поток в линии 35, подвергается однократному испарению в сепараторе 60 предварительной очистки, расположенном в верхнем конце реактора 36 гидрокрекинга. Между сепаратором 60 предварительной очистки и зоной 62 гидрокрекинга установлена плита 64. В плите образованы отверстия 66, на которых установлены колпачковые переливы 68. Жидкость поддерживается на плите 64 на определенном уровне, и колпачковые переливы 68 на плите 64 регулируют расход предварительно очищенного жидкого потока, проходящего через отверстия 66 в плите 64 в находящуюся ниже плиты 64 зону 62 гидрокрекинга. Контроллер уровнемера, который измеряет уровень жидкости в сепараторе 60 предварительной очистки, может управлять работой регулирующего клапана на головной линии 63 предварительной очистки для обеспечения желаемого уровня жидкости над плитой 64 в сепараторе 60 предварительной очистки. Более детальное описание реактора 36 гидрокрекинга приведено в патентном документе US 7803334. Предполагается также, что сепаратор предварительной очистки может быть размещен в одном сосуде или в сосудах, отдельно от зоны 62 гидрокрекинга. Зона 62 гидрокрекинга находится ниже по ходу потока и сообщается по жидкости с сепаратором 60 предварительной очистки, но не сообщается по пару с сепаратором 60 предварительной очистки. Согласно одному аспекту зона 62 гидрокрекинга по вертикали рассоложена ниже сепаратора 60 предварительной обработки.

Реактор 36 гидрокрекинга может содержать один или большее число сосудов, множество слоев катализатора в каждом сосуде и различные комбинации катализатора гидроочистки и катализатора гидрокрекинга в одном или большем количестве сосудов. В некоторых аспектах реакция гидрокрекинга обеспечивает общую конверсию по меньшей мере 20 об.% и, как правило, более 60 об.% углеводородного сырья с получением продуктов, кипящих при температурах ниже границы кипения фракции дизельного топлива. Реактор 36 гидрокрекинга может работать при частичной конверсии более 50 об.% или при полной конверсии по меньшей мере 90 об.% сырья, в расчете на общую конверсию. Получение максимального выхода дизельного топлива обеспечивается посредством полной конверсии.

В соответствии с фигурой реактор 36 гидрокрекинга содержит зону 62 гидрокрекинга, которая изолирована от сепаратора 60 предварительной очистки посредством плиты 64. Другими словами, газ в сепараторе предварительной очистки, который может содержать аммиак и сероводород, не поступает в зону 62 гидрокрекинга, поскольку уровень жидкости на плите 64, созданный колпачковыми переливами 68, предотвращает нисходящее движение газа через отверстия 66 в зону 62 гидрокрекинга.

Реактор 36 гидрокрекинга может функционировать в условиях мягкого гидрокрекинга. Условия мягкого гидрокрекинга будут обеспечивать от 20 до 60 об.%, предпочтительно от 20 до 50 об.% общей конверсии углеводородного сырья в продукт, кипящий ниже границы кипения фракции дизельного топлива. При мягком гидрокрекинге продукты конверсии смещаются в сторону получения дизельного топлива. При проведении мягкого гидрокрекинга катализатор гидроочистки может играть такую же или большую роль в конверсии, чем катализатор гидрокрекинга. Конверсия на катализаторе гидроочистки может составлять значительную часть полной, общей конверсии. Если реактор 36 гидрокрекинга предназначен для мягкого гидрокрекинга, предполагается, что реактор 36 мягкого гидрокрекинга может быть загружен полностью катализатором гидроочистки, полностью катализатором гидрокрекинга или некоторым количеством слоев катализатора гидроочистки и слоев катализатора гидрокрекинга. В последнем случае слои катализатора гидрокрекинга обычно могут быть расположены вслед за слоями катализатора гидроочистки. В большинстве случаев в зоне 62 гидрокрекинга может быть размещено от нуля до двух слоев катализатора гидроочистки, за которыми следуют один или два слоя катализатора гидрокрекинга, или же слой катализатора гидрокрекинга отсутствует.

Реактор 36 гидрокрекинга, иллюстрируемый на фигуре, может содержать два слоя в одном корпусе реактора. Если желательно проведение мягкого гидрокрекинга, предполагается, что первый слой 37 катализатора содержит катализатор гидроочистки, а последующий слой 39 катализатора содержит катализатор гидрокрекинга. В одном воплощении, в котором используется реактор 31 предварительной гидроочистки, может быть предпочтительным, чтобы оба слоя 37 и 39 содержали катализатор гидрокрекинга. Если предпочтительно проведение частичного или полного гидрокрекинга, большее количество слоев катализатора гидрокрекинга, может быть использовано в реакторе 36 гидрокрекинга по сравнению со случаем, когда желателен мягкий гидрокрекинг. Один или более последующих слоев 39 в реакторе 36 могут содержать катализатор гидрокрекинга.

Отрегулированный по температуре поток водорода для гидрокрекинга 24, отведенный из первого потока водорода для гидрокрекинга первой линии 30 ответвления, может быть инжектирован выше по потоку от первого слоя 37 катализатора и ниже по потоку от сепаратора 60 предварительной очистки для смешивания с предварительно очищенным жидким потоком для обеспечения потребности в водороде и регулирования температуры сырья в первом слое 37. Поток водорода для гидрокрекинга также может быть инжектирован между слоями 37, 39 катализатора гидрокрекинга или после них для обеспечения потребности в водороде и/или для охлаждения выходящего потока гидрокрекинга.

В условиях мягкого гидрокрекинга происходит селективная конверсия предварительно очищенного жидкого потока в тяжелые продукты, такие как дизельное топливо и керосин с низким выходом более легких углеводородов, таких как нафта или газ. Давление также является умеренным для ограничения гидрогенизации отводимого снизу (кубового) продукта до оптимального уровня, необходимого для его переработки ниже по потоку. Предварительно очищенный жидкий поток подвергают гидрокрекингу в присутствии катализатора гидрокрекинга и потока водорода гидрокрекинга с получением выходящего потока гидрокрекинга в линии 38 выходящего потока гидрокрекинга.

Согласно одному аспекту, например, когда в продукте конверсии предпочтительным является баланс среднего дистиллята и бензина, мягкий гидрокрекинг может быть осуществлен в реакторе 36 гидрокрекинга с использованием катализаторов гидрокрекинга, которые используют носители из аморфного диоксида кремния-оксида алюминия или носители с низким содержанием цеолита, в комбинации с одним или большим числом гидрирующих компонентов из металла Группы VIII или Группы VIB Периодической таблицы Менделеева. Согласно другому аспекту, если в продукте конверсии средний дистиллят является в значительной степени предпочтительным над выходом бензина, в реакторе 36 гидрокрекинга может быть осуществлен частичный или полный гидрокрекинг с использованием катализатора, который содержит, в общем случае, любой носитель из крекирующего кристаллического цеолита, на который осажден гидрирующий компонент из металла Группы VIII. Дополнительные гидрирующие компоненты могут быть выбраны из элементов Группы VIB для объединения с цеолитным носителем.

Цеолитные крекирующие носители иногда в уровне техники называют молекулярными ситами, и обычно они содержат оксид кремния, оксид алюминия и один или большее число обмениваемых катионов, таких как натрий, магний, кальций, редкоземельные металлы и т.п.Эти носители, кроме того, характеризуются наличием в кристаллической структуре пор относительно однородного диаметра размером в интервале от 4 до 14 ангстрем (10-10 м). Предпочтительно использовать цеолиты, имеющие относительно высокое мольное отношение диоксид кремния/оксид алюминия, в интервале от 3 до 12. Подходящими природными цеолитами являются, например, морденит, стильбит, гейландит, феррьерит, дакиардит, шабазит, эриоцит и фожазит. Подходящие синтетические цеолиты включают, например, типы В, X, Y и L кристаллических цеолитов, например, синтетические фожазит и морденит.Предпочтительно использовать цеолиты, кристаллы которых имеют диаметр пор в интервале от 8 до 12 Ангстрем (10-10 м), при этом мольное отношение диоксид кремния/оксид алюминия составляет от 4 до 6. Иллюстративным примером цеолита предпочтительной группы является синтетическое молекулярное сито типа Y.

Встречающиеся в природе цеолиты обычно находятся в натриевой форме, в форме щелочно-земельного металла и в смешанной форме. Синтетические цеолиты почти всегда сначала приготавливают в натриевой форме. В любом случае для использования в качестве крекирующего носителя предпочтительно, чтобы большинство или все первоначальные одновалентные металлы в цеолите были замещены ионным обменом на многовалентный металл и/или на соль аммония с последующим нагреванием для разложения ионов аммония, связанных с цеолитом, оставляя на их месте ионы водорода и/или ионообменные участки, которые фактически были бы декатионированы при последующем удалении воды. Водородные или «декатионированные» цеолиты типа Y данной природы более подробно описаны в патентном документе US 3130006.

Смешанные поливалентный металл - водородные цеолиты могут быть приготовлены путем ионного обмена, сначала с солью аммония, затем частично обратным обменом с солью поливалентного металла и затем кальцинированием. В некоторых случаях, как в случае синтетического морденита, водородные формы могут быть приготовлены прямой обработкой цеолитов с щелочным металлом кислотой. Согласно одному аспекту предпочтительными крекирующими носителями являются те, которые по меньшей мере на 10 процентов, и предпочтительно по меньшей мере на 20 процентов дефицитны по катиону металла, исходя из начальной ионообменной емкости. Согласно другому аспекту желаемым и стабильным классом цеолитов является такой, в котором по меньшей мере 20 процентов ионообменной емкости насыщено ионами водорода.

Активными металлами, используемыми в предпочтительных катализаторах гидрокрекинга, соответствующих настоящему изобретению, в качестве гидрирующих компонентов, являются металлы Группы VIII, то есть железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. В дополнение к данным металлам совместно с ними могут быть также использованы другие промоторы, включая металлы Группы VIB, например, молибден и вольфрам. Количество гидрирующего металла в катализаторе может изменяться в широких пределах. В общем случае может быть использовано любое количество в интервале от 0,05 до 30 мас.%. В случае благородных металлов обычно предпочтительно использовать от 0,05 до 2 мас.%.

Предпочтительным способом включения гидрирующего металла является контактирование материала носителя с водным раствором подходящего соединения желаемого металла, в котором металл присутствует в катионной форме. После добавления выбранного гидрирующего металла или металлов полученный порошок катализатора затем фильтруют, сушат, таблетируют с добавленными смазочными материалами, связующими или подобными веществами, если это желательно, и кальцинируют на воздухе при температуре, например, в интервале от 371°С до 648°С (от 700° до 1200°F) для активации катализатора и разложения ионов аммония. В качестве альтернативы, сначала может таблетироваться носитель с последующим добавлением гидрирующего компонента и активацией путем кальцинирования.

Вышеупомянутые катализаторы могут быть использованы в неразбавленной форме, или же порошкообразный катализатор может быть смешан и таблетирован совместно с другими относительно менее активными катализаторами, разбавителями или связующими веществами, такими как оксид алюминия, силикагель, алюмосиликатные когели, активированные глины и т.п.в соотношениях, находящихся в интервале от 5 до 90 мас.%. Указанные разбавители могут быть использованы как таковые или могут содержать незначительную долю добавленного гидрирующего металла, такого как металл Группы VIB и/или Группы VIII. Катализаторы гидрокрекинга, промотированные дополнительным металлом, также могут быть использованы в способе согласно настоящему изобретению, который предполагает, например, использование алюмофосфатных молекулярных сит, кристаллических хромосиликатов и других кристаллических силикатов. Кристаллические хромосиликаты более подробно описаны в патентном документе US 4363718.

В соответствии с одним подходом, технологические условия гидрокрекинга могут включать температуру от 290°С (550°F) до 468°С (875°F), предпочтительно от 343°С (650°F) до 435°С (815°F), избыточное давление в интервале от 3,5 МПа (500 фунт/кв. дюйм. изб.) до 20,7 МПа (3000 фунт/кв. дюйм. изб.), часовую объемную скорость жидкости (LHSV) от 0,5 до менее 5,0 час-1 и расход водорода от 421 до 2527 нормальных м /м нефти (от 2500 до 15000 стандартных кубических футов на баррель). Если желательно проведение мягкого гидрокрекинга, технологические условия могут включать температуру от 315°С (600°F) до 441°С (825°F), избыточное давление в интервале от 5,5 до 13,8 МПа (от 800 до 2000 фунт/кв. дюйм. изб.) или более предпочтительно от 6, 9 до 11,0 МПа (от 1000 до 1600 фунт/кв. дюйм. изб.), часовую объемную скорость жидкости (LHSV) от 0,5 до 5 час-1 и предпочтительно от 0,7 до 1,5 час-1, и расход водорода от 421 до 1685 нормальных м3/м3 нефти (от 2500 до 10000 стандартных кубических футов на баррель).

Выходящий поток гидрокрекинга выходит из зоны 62 гидрокрекинга и/или реактора 36 гидрокрекинга в линии 38 выходящего потока гидрокрекинга, которая сообщается ниже по потоку с зоной 62 гидрокрекинга и/или реактором 36 гидрокрекинга. Линия 38 выходящего потока гидрокрекинга сообщается ниже по потоку с зоной 62 гидрокрекинга и головной линией 63 предварительной очистки. Выходящий поток гидрокрекинга в линии 38, смешивается с предварительно очищенным парообразным потоком в головной линии 63 предварительной очистки, которая обходит по байпасу реактор 36 гидрокрекинга и/или слои 37, 39 катализатора гидрокрекинга в зоне 62 гидрокрекинга, с получением смешанного выходящего потока гидрокрекинга в линии 69. В одном аспекте весь предварительно очищенный парообразный поток в головной линии 63 предварительной очистки смешивается с выходящим потоком гидрокрекинга в линии 38. Согласно другому аспекту предварительно очищенный парообразный поток в головной линии 63 предварительной очистки смешивается со всем выходящим потоком гидрокрекинга в линии 38. В дополнительном аспекте весь предварительно очищенный парообразный поток в головной линии 63 предварительной очистки смешивается со всем выходящим потоком гидрокрекинга в линии 38 предварительно очищенного парообразного потока.

Смешанный выходящий поток гидрокрекинга в линии 69 или по меньшей мере часть указанного выходящего потока гидрокрекинга в линии 69 может быть подвергнута фракционированию в секции 16 фракционирования, которая сообщается ниже по потоку с реактором 36 гидрокрекинга и реактором 31 предварительной гидроочистки для получения потока дизельного топлива в линии 86.

Смешанный выходящий поток гидрокрекинга в линии 69 может быть охлажден перед входом в горячий сепаратор 120. Горячий сепаратор 120, размещенный в секции 16 фракционирования, сообщается ниже по потоку с реактором 31 предварительной гидроочистки, головной линией 63 предварительной очистки, реактором 36 гидрокрекинга и линией 38 выходящего потока гидрокрекинга. Фракционирование смешанного выходящего потока гидрокрекинга включает разделение указанного смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, в головной линии 122 горячего сепаратора и жидкий смешанный выходящий поток гидрокрекинга в нижней линии 124 горячего сепаратора 120. Горячий сепаратор 120 работает в интервале температур от 177°С (350°F) до 343°С (650°F) и предпочтительно от 232°С (450°F) до 288°С (550°F). Горячий сепаратор может работать при немного меньшем давлении, чем реактор 36 гидрокрекинга, принимая во внимание потери давления. Парообразный смешанный выходящий поток гидрокрекинга в головной линии 122 горячего сепаратора может быть объединен с потоком промывочной воды в линии 126 для вымывания гидросульфидов аммония и подается в холодный сепаратор 40.

Жидкий смешанный выходящий поток гидрокрекинга в нижней линии 124 может быть подвергнут фракционированию в секции 16 фракционирования. Согласно одному аспекту жидкий смешанный выходящий поток гидрокрекинга в линии 124 может быть подвергнут однократному испарению в горячем испарительном барабане 130 для получения парообразного промежуточного смешанного выходящего потока гидрокрекинга в головной линии 132 горячего испарительного барабана и тяжелого жидкого смешанного выходящего потока гидрокрекинга в нижней линии 134 горячего испарительного барабана. Горячий испарительный барабан 130 может работать при той же температуре, что и горячий сепаратор 120, но при более низком избыточном давлении - в интервале от 1,4 МПа (200 фунт/кв. дюйм. изб.) до 3,1 МПа (450 фунт/кв. дюйм. изб.). Тяжелый жидкий смешанный выходящий поток гидрокрекинга в нижней линии 134 может быть дополнительно фракционирован в секции 16 фракционирования.

Холодный сепаратор 40 сообщается ниже по потоку с реактором 36 гидрокрекинга, линией 38 выходящего потока гидрокрекинга, реактором 31 предварительной гидроочистки и головной линией 63 предварительной очистки. Холодный сепаратор может работать при температуре от 15°С (60°F), предпочтительно от 46°С (115°F) до 63°С (145°F) и при давлении несколько более низком, чем давление в реакторе 36 гидрокрекинга, принимая во внимание потери давления в трубопроводах между ними, для поддерживания наличия водорода и легких газов, таких как сероводород и аммиак в головном потоке и жидких в обычных условиях углеводородов в нижнем потоке. Холодный сепаратор 40 работает при температуре ниже температуры, при которой работает горячий сепаратор 120. Холодный сепаратор 40 сообщается ниже по потоку с головной линией 122 горячего сепаратора. Фракционирование смешанного выходящего потока гидрокрекинга включает разделение парообразного смешанного выходящего потока гидрокрекинга из головной линии 122 горячего сепаратора в холодном сепараторе 40 с получением парообразного легкого смешанного выходящего потока гидрокрекинга, содержащего водород, в головной линии 42 холодного сепаратора и жидкого промежуточного смешанного выходящего потока гидрокрекинга в нижней линии 44 холодного сепаратора. Холодный сепаратор, кроме того, содержит отстойник для сбора водной фазы в линии 46. Парообразный легкий смешанный выходящий поток гидрокрекинга в линии 42, который может быть частью жидкого смешанного выходящего потока гидрокрекинга в головной линии 122 горячего сепаратора, может быть смешан с парообразным выходящим потоком гидроочистки из головной линии 98 сепаратора гидроочистки, как это будет описано ниже, и транспортирован вместе с ним в линии 45 смешанного потока пара. Смешанный поток пара в линии 45 смешанного потока пара, может быть подвергнут промывке раствором абсорбента, который может содержать амин, в скруббере 41 для удаления аммиака и сероводорода, что является общепринятым перед рециркуляцией парообразного смешанного выходящего потока гидрокрекинга и, возможно, смешанного с ним парообразного выходящего потока гидроочистки, содержащего водород, в компрессор 50 рециркулирующего газа.

Согласно одному аспекту жидкий промежуточный смешанный выходящий поток гидрокрекинга в нижней линии 44 холодного сепаратора может быть фракционирован в секции 16 фракционирования. В еще одном аспекте секция 16 фракционирования может содержать холодный испарительный барабан 160.

Жидкий промежуточный смешанный выходящий поток гидрокрекинга в нижней линии 44 холодного сепаратора может быть подвергнут однократному испарению в холодном испарительном барабане 160, который может работать при такой же температуре, что и холодный сепаратор 40, но при более низком избыточном давлении - в интервале от 1,4 МПа (200 фунт/кв. дюйм. изб.) до 3,1 МПа (450 фунт/кв. дюйм. изб.), с получением жидкого легкого смешанного выходящего потока гидрокрекинга в нижней линии 164 холодного испарительного барабана и потока легких фракций в головной линии 162 холодного испарителя. В соответствии с одним аспектом парообразный промежуточный смешанный выходящий поток гидрокрекинга в головной линии 132 горячего испарителя может быть объединен с жидким промежуточным смешанным выходящим потоком гидрокрекинга в нижней линии 44 холодного сепаратора, и совместно с этим потоком может быть подвергнут однократному испарению в холодном испарительном барабане 160. Водный поток в линии 46 из отстойника холодного сепаратора может быть направлен в холодный испарительный барабан 160. Водный поток однократного испарения, содержащий кислую воду, отводится из отстойника в холодном испарительном барабане 160 в линии 166. Жидкий легкий смешанный выходящий поток гидрокрекинга, содержащий жидкий выходящий поток гидрокрекинга в нижней линии 164 может быть дополнительно фракционирован в секции 16 фракционирования.

Жидкий легкий смешанный выходящий поток гидрокрекинга в нижней линии 164 из холодного испарительного барабана 160 и жидкий тяжелый смешанный выходящий поток гидрокрекинга в нижней линии 134 горячего испарительного барабана 130, содержащий жидкий выходящий поток гидрокрекинга, может быть дополнительно фракционирован в секции 16 фракционирования.

Секция 16 фракционирования может содержать отпарную колонну 70 и колонну 80 фракционирования. Жидкий легкий смешанный выходящий поток гидрокрекинга в нижней линии 164 холодного испарительного барабана может быть подвергнут нагреванию и направлен в отпарную колонну 70, которая сообщается ниже по потоку с линией 38 выходящего потока гидрокрекинга и линией 69 смешанного выходящего потока гидрокрекинга. Жидкий тяжелый смешанный выходящий поток гидрокрекинга в нижней линии 134 горячего испарительного барабана, содержащий жидкий выходящий поток гидрокрекинга, может быть направлен в отпарную колонну 70 без нагревания. Жидкий легкий выходящий поток гидрокрекинга в линии 164 может быть направлен в отпарную колонну 70 на вход этой колонны, который находится на более высоком уровне, чем вход для жидкого тяжелого смешанного выходящего потока гидрокрекинга в линии 134. Отпарная колонна 70 производит отпарку жидкого смешанного выходящего потока гидрокрекинга для удаления сероводорода и аммиака и получения отпаренного смешанного выходящего потока гидрокрекинга в нижней линии 76 отпарной колонны гидрокрекинга.

Согласно одному аспекту отпарная колонна 70 может содержать колонну, снабженную разделительной перегородкой, с отпарной секцией 71 гидрокрекинга для смешанного потока гидрокрекинга, которая изолирована в нижней части колонны от отпарной секции 73 гидроочистки. Отпарная секция 71 гидрокрекинга сообщается ниже по потоку с реактором 36 гидрокрекинга и линией 38 выходящего потока гидрокрекинга. При этом разделительная перегородка 75 проходит до днища отпарной колонны 70, но не полностью доходит до верха колонны 70, или не достигает верха колонны 70. Соответственно, материалы в секциях 71 и 73 могут сообщаться на верху колонны 70, но изолированы от сообщения друг с другом внизу колонны 70. Жидкий легкий смешанный выходящий поток гидрокрекинга и жидкий тяжелый смешанный выходящий поток гидрокрекинга могут быть отпарены с помощью водяного пара или другого инертного газа из линии 72 для получения потока легких фракций из водорода, сероводорода, водяного пара и других газов в головной линии 74. Часть потока легких фракций может быть сконденсирована и возвращена в виде флегмы обратно в отпарную колонну 70. Отпарная секция 71 гидрокрекинга отпарной колонны 70 может работать при температуре нижнего потока в интервале от 232°С (450°F) до 288°С (550°F) и избыточном давлении головного потока в интервале от 690 кПа (100 фунт/кв. дюйм. изб.) до 1034 кПа (150 фунт/кв. дюйм. изб.).

Отпаренный смешанный выходящий поток гидрокрекинга в линии 76 отпаренного продукта гидрокрекинга из отпарной секции 71 гидрокрекинга может быть нагрет и направлен в колонну 80 фракционирования, которая сообщается ниже по потоку с отпарной колонной 70. Колонна 80 фракционирования сообщается ниже по потоку с линией 38 выходящего потока гидрокрекинга. В одном аспекте отпаренный смешанный выходящий поток гидрокрекинга в линии 76 может быть подвергнут предварительному однократному испарению в предварительном испарительном барабане 81 с тем, чтобы подать парообразный отпаренный выходящий поток в колонну 80 фракционирования по линии 83 на более высоком уровне по высоте, чем жидкий отпаренный выходящий поток в линии 85. Жидкий отпаренный выходящий поток в линии 85 может быть подогрет в огневом нагревателе перед входом в фракционирующую колонну 80.

Колонна 80 фракционирования может также отпаривать отпаренный смешанный выходящий поток гидрокрекинга с помощью водяного пара или другого инертного газа из линии 82 с получением головного потока нафты в линии 84, потока дизельного топлива в линии 86 от выхода 86а для боковой фракции, и потока непревращенной нефти в линии 88, который может быть подходящим для дальнейшей переработки, например в FCC установке. Головной поток нафты в линии 84 может требовать дополнительной переработки перед его подмешиванием в бензиновый пул. Обычно необходимо проведение каталитического риформинга с целью повышения октанового числа. При использовании катализатора риформинга во многих случаях будет необходимо, чтобы головной поток нафты перед проведением риформинга был дополнительно подвергнут десульфуризации в реакторе гидроочистки нафты.

Поток дизельного топлива в линии 86 может быть сначала отпарен водяным паром или другим инертным газом в выносной (боковой) отпарной колонне 87 с возвращением легких материалов обратно в колонну 80 фракционирования. Предусматривается, но не показано, что отбирается дополнительный боковой погон для получения отдельного потока легкого дизельного топлива или керосина, причем отбор осуществляется выше точки отвода тяжелого дизельного топлива в линии 86. Часть головного потока нафты в линии 84 может быть сконденсирована и направлена в качестве флегмы в колонну 80 фракционирования. Колонна 80 фракционирования может функционировать при температуре нижнего потока в интервале от 288°С (550°F) до 385°С (725°F), предпочтительно от 315°С (600°F) до 357°С (675°F) и при атмосферном давлении или близком к атмосферному. Часть подвергнутого гидрокрекингу нижнего потока может быть направлена на повторное кипячение и возвращена в колонну 80 фракционирования вместо осуществления отпаривания водяным паром.

Поток дизельного топлива в линии 86 дизельного топлива будет содержать большую часть дизельного топлива из совместно подаваемого потока 29 сырья и потока 32 основного сырья или полученного в колонне 31 предварительной очистки и которое обошло по байпасу зону 62 гидрокрекинга, а также дизельного топлива, полученного в зоне 62 гидрокрекинга. Поток дизельного топлива в линии 86 может иметь начальную температуру кипения в интервале от 121°С (250°F) до 288°С (550°F) и конечную температуру не более 399°С (750°F).

Большая часть аммиака и сероводорода отпаривается из выходящего потока гидрокрекинга перед его фракционированием с получением потока 86 дизельного топлива. Поток дизельного топлива в линии 86 может содержать серу в количестве не более 200 wppm и/или азот в количестве не более 100 wppm. Поток дизельного топлива на линии 86 характеризуется уменьшенным содержанием серы, но может удовлетворять или может не удовлетворять установленным требованиям к дизельному топливу (LSD) с низким содержанием серы, а именно, менее 50 wppm, или требованиям к дизельному топливу (ULSD) с ультранизким содержанием серы содержание серы - менее 10 wppm, или другим требованиям. Кроме того, содержание серы в потоке дизельного топлива в линии 86 может быть соответствующим образом уменьшено, но этот поток характеризуется низким цетановым числом. Насыщение ароматических углеводородов в потоке дизельного топлива будет повышать его цетановое число. Таким образом, поток дизельного топлива может быть подвергнут окончательной обработке в блоке 14 гидроочистки для того, чтобы он соответствовал действующим требованиям и/или для увеличения его цетанового числа.

Поток дизельного топлива в линии 86 может быть объединен со вторым потоком водорода для гидроочистки, который отбирается от сжатого потока водорода в линии 28 сжатого водорода в делителе 54 потока в линии 56 ответвления второго потока водорода с получением потока 90 сырья гидроочистки. Указанный поток 90 сырья для гидроочистки может быть нагрет в теплообменнике, дополнительно нагрет в огневом нагревателе и направлен в реактор 92 гидроочистки дистиллята, который можно рассматривать в качестве реактора «доочистки» потока.

Соответственно, реактор 92 гидроочистки сообщается ниже по потоку с секцией 16 фракционирования, отпарной колонной 70, колонной 80 фракционирования, линией 28 сжатого водорода, реактором 31 предварительной гидроочистки и реактором 36 гидрокрекинга. В реакторе 92 гидроочистки поток дизельного топлива подвергается гидроочистке в присутствии второго потока водорода гидроочистки и катализатора гидроочистки с получением выходящего потока 94 гидроочистки. В одном аспекте весь поток водорода гидроочистки обеспечивается из сжатого потока водорода в линии 28 посредством линии 56 ответвления второго потока водорода.

Реактор 92 гидроочистки дистиллята может содержать более чем один сосуд и множество слоев катализатора, представляющего собой катализатор гидроочистки. Реактор 92 гидроочистки на фигуре может содержать два слоя в одном сосуде реактора. В реакторе гидроочистки углеводороды с гетероатомами дополнительно насыщаются и подвергаются деметаллизации, десульфуризации и/или денитрогенизации. Реактор гидроочистки может содержать катализатор насыщения ароматических соединений, такой как катализатор на основе благородного металла, и/или катализатор дисульфуризации и/или денитрогенизации, и/или катализатор гидродепарафинизации и/или гидроизомеризации. Потоки водорода могут быть инжектированы между слоями катализатора или после слоев катализатора в реакторе 92 гидроочистки для удовлетворения требований к содержанию водорода и/или для охлаждения выходящего потока гидроочистки.

Если реактор 36 гидрокрекинга работает в качестве реактора мягкого гидрокрекинга, реактор гидрокрекинга может осуществлять конверсию до 20-60 об.% сырья, кипящего при температуре выше интервала выкипания дизельного топлива, в продукт, кипящий в интервале кипения дизельного топлива. Соответственно, реактор 92 гидроочистки дистиллята должен иметь очень низкую степень конверсии и предназначен, главным образом, для десульфуризации, ароматизации или изомеризации, если он интегрирован с реактором 36 мягкого гидрокрекинга для обеспечения таких технических характеристик топлива, чтобы оно соответствовало установленным требованиям для топлива ULSD или для повышения его цетанового числа.

Гидроочистка представляет собой процесс, в котором газ, содержащий водород, контактирует с углеводородом в присутствии подходящих катализаторов, которые активны, главным образом, для удаления из исходного углеводородного сырья гетероатомов, таких как сера, азот и металлы. При проведении гидроочистки углеводороды с двойными и тройными связями могут быть насыщены. Ароматические соединения также могут быть насыщены. Некоторые процессы гидроочистки предназначены специально для насыщения ароматических соединений. Могут быть также уменьшены температура потери текучести и температура помутнения продуктов гидроочистки. Катализаторами гидрокрекинга, подходящими для использования в слоях катализатора гидроочистки реакторов 31, 36 и 92 согласно настоящему изобретению, являются любые известные традиционные катализаторы гидроочистки, которые включают катализаторы, образованные из по меньшей мере одного металла Группы VIII. Предпочтительно использовать железо, кобальт и никель, более предпочтительно кобальт и/или никель, по меньшей мере один металл Группы VI, предпочтительно молибден и вольфрам, нанесенный на материал носителя с большой площадью поверхности, предпочтительно оксид алюминия. Другие подходящие катализаторы гидроочистки включают цеолитные катализаторы. В пределах объема настоящего изобретения может быть использован более чем один тип катализатора гидроочистки в одном и том же реакторе 31 предварительной гидроочистки, реакторе 36 гидрокрекинга 36 или реакторе 92 гидроочистки дистиллята, при этом катализаторы, используемые в каждом реакторе, могут быть различными.

Металл Группы VIII обычно присутствует в количестве от 2 до 20 мас.%, предпочтительно в интервале от 4 до 12 мас.%. Металл Группы VI обычно будет присутствовать в количестве, соответствующем интервалу от 1 до 25 мас.%, предпочтительно от 2 до 25 мас.%.

Катализаторы из благородных металлов Группы VIII Периодической таблицы могут быть эффективными катализаторами в реакторе 92 гидроочистки, в частности, при изомеризации для снижения температуры потери текучести и температуры помутнения, и для насыщения ароматических углеводородов. Подходящими металлами являются металлы из группы, включающей платину, палладий, родий, рутений, осмий и иридий. В особенности предпочтительный состав катализатора включает платиновый или палладиевый компонент. Компонент, включающий металл Группы VIII, может находиться в конечном составе в виде соединения, такого как оксид, сульфид, галид и т.п. или в элементарном состоянии. Обычно количество компонента, включающего благородный металл, является малым по сравнению с количествами других компонентов, скомбинированных с благородным металлом. По результатам расчета на основе элементарного состояния, на компонент, содержащий благородный металл, обычно приходится от 0,1 до 2,0 мас. % конечного состава. Если желательно насыщение ароматических углеводородов, благородный металл Группы VIII может быть нанесен на материал носителя, который включает, например, оксид алюминия, диоксид кремния, оксид алюминия-диоксид кремния и оксид циркония. Предпочтительный катализатор насыщения ароматических углеводородов содержит платину на аморфном оксиде алюминия-диоксиде кремния в качестве носителя.

Если желательно провести изомеризацию, может быть использован любой подходящий катализатор изомеризации. Катализатором изомеризации может быть благородный металл Группы VIII на носителе. Подходящие катализаторы изомеризации включают кислотные катализаторы, использующие хлорид для поддерживания желаемой степени кислотности. Катализатором изомеризации может быть аморфный материал, например, на основе аморфного оксида алюминия, или цеолит. Цеолитный катализатор, кроме того, обычно содержит аморфное связующее. Поскольку реактор 92 гидроочистки дистиллята работает при давлении, соответствующем давлению в реакторе 36 гидрокрекинга, поток дистиллята в линии 86 дизельного топлива может быть подвергнут гидроочистке в реакторе 92 гидроочистки дистиллята для получения дизельного топлива (LSD) с низким содержанием серы или топлива ULSD. Дополнительно или в качестве альтернативы, поскольку большая часть органического соединения серы и органического соединения азота удаляется из потока дизельного топлива, в реактор 92 гидроочистки дистиллята может быть загружен катализатор насыщения, содержащий благородный металл, для насыщения ароматических соединений с получением дизельного топлива с более высоким цетановым числом. Кроме того, в качестве альтернативы или дополнительно катализатор изомеризации, содержащий благородный металл, может быть загружен в реактор 92 гидроочистки дистиллята для изомеризации парафинов с неразветвленными цепями с образованием парафинов с разветвленными цепями для получения дизельного топлива с пониженной температурой помутнения. Предусматривается, что некоторое или любое количество катализатора десульфуризации, катализатора насыщения ароматических углеводородов и катализатора изомеризации может быть загружено в реактор 92 гидроочистки.

Предпочтительные условия проведения реакции гидроочистки в реакторе 31 предварительной гидроочистки, реакторе 92 гидроочистки и, возможно, в слое 37 катализатора гидроочистки в реакторе 36 гидрокрекинга включают температуру в интервале от 290°С (550°F) до 455°С (850°F), приемлемо в интервале от 316°С (600°F) до 427°С (800°F) и предпочтительно от 343°С (650°F) до 399°С (750°F), избыточное давление в интервале от 4,1 МПа (600 фунт/кв. дюйм. изб.), предпочтительно от 6,2 МПа (900 фунт/кв. дюйм. изб.), до 13,1 МПа (1900 фунт/кв. дюйм. изб.), часовую объемную скорость свежего углеводородного сырья в интервале от 0,5 до 4 час-1 и предпочтительно от 1,5 до 3,5 час-1, и расход водорода в интервале от 168 до 1011 нормальных м3/м3 нефти (от 1000 до 6000 стандартных кубических футов на баррель), предпочтительно от 168 до 674 нормальных м3/м3 нефти (от 1000 до 4000 стандартных кубических футов на баррель).

Выходящий поток гидроочистки в линии 94 выходящего потока гидроочистки может быть охлажден и разделен в сепараторе 96 гидроочистки с получением парообразного выходящего потока гидроочистки, содержащего водород, в головной линии 98 сепаратора гидроочистки и жидкого выходящего потока гидроочистки в нижней линии 100 сепаратора гидроочистки. Сепаратор 96 гидроочистки сообщается ниже по потоку с линией 94 выходящего потока гидроочистки.

Парообразный выходящий поток гидроочистки, содержащий водород, может быть смешан с парообразным смешанным выходящим потоком гидрокрекинга в головной линии 42 холодного сепаратора для последующей промывки в скруббере 41 для рециркуляции водорода. Головная линия 42 холодного сепаратора сообщается ниже по потоку с головной линией 98 сепаратора гидрообработки. Соответственно, контуры рециркуляции газа из блока 12 гидрокрекинга и блока 14 гидроочистки используют один и тот же компрессор 50 рециркуляции газа. Сепаратор гидроочистки может работать при температуре 15°С (60°F), предпочтительно в интервале от 46°С (115°F) до 63°С (145°F) и давлении немного ниже давления в реакторе 92 гидроочистки, с учетом потерь давления на трубопроводной линии между указанными сепаратором и реактором, для поддерживания потока водорода и легких газов, таких как сероводород и аммиак, в головной линии 98 сепаратора гидроочистки и всех других углеводородов, которым должно быть, главным образом, дизельное топливо, в нижней линии 100 из сепаратора гидроочистки. Жидкий выходящий поток гидроочистки в линии 100 может быть подвергнут отпарке в отпарной колонне.

Согласно другому аспекту секция 16 фракционирования может содержать испарительный барабан 110 гидроочистки для удаления легких фракций. Жидкий выходящий поток гидроочистки в нижней линии 100 сепаратора гидроочистки может быть направлен в испарительный барабан 110 гидроочистки для получения парообразного потока легких фракций в головной линии 112 испарительного барабана гидроочистки, и жидкого в обычных условиях выходящего потока гидроочистки в нижней линии 114 испарительного барабана гидроочистки. Испарительный барабан 110 гидроочистки может функционировать при такой же температуре, что и температура в сепараторе 96 гидроочистки, но при более низком избыточном давлении, находящемся в интервале от 1,4 МПа (200 фунт/кв. дюйм. изб.) до 3,1 МПа (450 фунт/кв. дюйм. изб.). Водный поток, полученный при испарении и содержащий кислую воду, может быть удален из отстойника в холодном испарительном барабане ПО в линии 116. Жидкий в обычных условиях выходящий поток гидроочистки в нижней линии 114 испарительного барабана гидроочистки может быть подвергнут дополнительному фракционированию в секции 16 фракционирования.

Жидкий в обычных условиях выходящий поток гидроочистки в нижней линии 114 испарительного барабана гидроочистки может быть нагрет и направлен в отпарную колонну для отпаривания с помощью водяного пара или другого инертного газа для получения потока нафты и потока продукта - дизельного топлива. В одном воплощении отпарная колонна может быть выполнена в виде отпарной колонны 70 с разделительной перегородкой, в которую направляется жидкий легкий смешанный выходящий поток гидрокрекинга и жидкий тяжелый смешанный выходящий поток гидрокрекинга. В рассматриваемом воплощении жидкий в обычных условиях поток линии 114 направляется в секцию 73 гидроочистки с другой стороны разделительной перегородки 75 для отпаривания водяным паром или другим инертным газом из линии 118. Отпарная секция 73 гидроочистки сообщается ниже по потоку с реактором 92 гидроочистки и линией 94 выходящего потока гидроочистки. Согласно одному аспекту единственная отпарная колонна 70 сообщается ниже по потоку с линией 38 выходящего потока гидрокрекинга и линией 94 выходящего потока гидроочистки.

Поток нафты отделяется от дизельного топлива в жидком в обычных условиях потоке и отводится в головной линии 74 отпарной колонны вместе с нафтой, поступающей в отпарную секцию 71 гидроочистки по линиям 164 и 134. Жидкий в обычных условиях поток может быть направлен в отпарную колонну 70 на вход, расположенный в колонне на уровне выше, чем вход для линии 134, но ниже, чем вход для линии 164.

Поток продукта - дизельного топлива может быть отведен в нижней линии 150 продукта гидроочистки, содержащего менее 50 wppm серы, что характеризует его как LSD, и предпочтительно содержащего менее 10 wppm серы, характеризуемого как ULSD и предпочтительно представляющего собой дизельное топливо с высоким цетановым числом, более 45, предпочтительно около или более 50. Предполагается, что отпарная колонна 70 может работать как колонна фракционирования с ребойлером вместо использования водяного пара для отпарки.

Первым воплощением изобретения является способ получения дизельного топлива потока углеводородов, включающий подачу потока углеводородов в реактор гидроочистки; гидроочистку потока углеводородов в присутствии потока водорода и катализатора предварительной очистки с получением предварительно очищенного выходящего потока; разделение предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток; осуществление гидрокрекинга жидкого предварительно очищенного потока в присутствии катализатора гидрокрекинга и водорода с получением выходящего потока гидрокрекинга; смешивание парообразного предварительно очищенного потока с выходящим потоком гидрокрекинга с получением смешанного выходящего потока гидрокрекинга; фракционирование по меньшей мере части смешанного выходящего потока гидрокрекинга с получением потока дизельного топлива; и гидроочистку потока дизельного топлива в присутствии потока водорода гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее разделение по меньшей мере части смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, и жидкий смешанный выходящий поток гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором реактор гидрокрекинга содержит катализатор, выбранный из катализатора, содержащего благородный металл, катализатора десульфуризации, катализатора изомеризации и катализатора насыщения ароматических углеводородов. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором весь парообразный предварительно очищенный поток смешивают с выходящим потоком гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором парообразный предварительно очищенный поток смешивают со всем выходящим потоком гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором поток углеводородов включает основной поток углеводородов и совместно подаваемый поток углеводородов, содержащий дизельное топливо. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором основной сырьевой поток углеводородов имеет начальную температуру кипения не менее 150°С (302°F) и конечную температуру не более (621°С) 1150°F. Воплощением настоящего изобретения являет любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее отпарку жидкого смешанного выходящего потока гидрокрекинга для удаления сероводорода и аммиака и получения отпаренного смешанного выходящего потока гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее фракционирование отпаренного смешанного выходящего потока гидрокрекинга с получением потока нафты, потока дизельного топлива и потока неконвертированной нефти. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее разделение выходящего потока гидроочистки в сепараторе на парообразный выходящий поток гидроочистки и жидкий выходящий поток гидроочистки и отпарку жидкого выходящего потока гидроочистки в отпарной колонне. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее разделение по меньшей мере части смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, и жидкий смешанный выходящий поток гидрокрекинга, и смешивание парообразного выходящего потока гидроочистки с по меньшей мере частью парообразного смешанного выходящего потока гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, дополнительно включающее разделение по меньшей мере части смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, и жидкий смешанный выходящий поток гидрокрекинга, отпарку по меньшей мере части жидкого смешанного выходящего потока гидрокрекинга в отпарной колонне для удаления сероводорода и аммиака с получением отпаренного смешанного выходящего потока гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая первое воплощение, в котором разделение предварительно очищенного выходящего потока и гидрокрекинг жидкого предварительно очищенного потока осуществляют в одном и том же сосуде.

Вторым воплощением изобретения является способ получения дизельного топлива из потока углеводородов, включающий подачу основного потока углеводородов и совместно подаваемого потока углеводородов, содержащего дизельное топливо, в реактор гидроочистки; гидроочистку основного потока углеводородов и совместно подаваемого потока углеводородов в присутствии потока водорода и катализатора предварительной очистки с получением предварительно очищенного выходящего потока; разделение предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток; гидрокрекинг жидкого предварительно очищенного потока в присутствии катализатора гидрокрекинга и водорода с получением выходящего потока гидрокрекинга; смешивание парообразного предварительно очищенного потока с выходящим потоком гидрокрекинга; фракционирование смешанного выходящего потока гидрокрекинга с получением потока дизельного топлива; и гидроочистку потока дизельного топлива в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая второе воплощение, дополнительно включающее разделение смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, и жидкий смешанный выходящий поток гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая второе воплощение, в котором весь парообразный предварительно очищенный поток смешивают со всем выходящим потоком гидрокрекинга.

Третьим воплощением изобретения является способ получения дизельного топлива из потока углеводородов, включающий подачу потока углеводородов в реактор гидроочистки; гидроочистку потока углеводородов в присутствии потока водорода и катализатора предварительной очистки с получением предварительно очищенного выходящего потока; разделение предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток; гидрокрекинг жидкого предварительно очищенного потока в присутствии катализатора гидрокрекинга и водорода с получением выходящего потока гидрокрекинга; смешивание парообразного предварительно очищенного потока с выходящим потоком гидрокрекинга; разделение смешанного выходящего потока гидрокрекинга в сепараторе с получением жидкого смешанного выходящего потока гидрокрекинга; отпарку жидкого смешанного выходящего потока гидрокрекинга в отпарной колонне для получения отпаренного смешанного выходящего потока гидрокрекинга; фракционирование отпаренного смешанного выходящего потока гидрокрекинга с получением потока дизельного топлива; и гидроочистку потока дизельного топлива в присутствии потока водорода гидроочистки и катализатора гидроочистки с получением выходящего потока гидроочистки; разделение выходящего потока гидроочистки в сепараторе с получением жидкого выходящего потока гидроочистки; и отпарку выходящего потока гидроочистки в отпарной колонне с получением дизельного топлива с ультранизким содержанием серы. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая третье воплощение, дополнительно включающее разделение смешанного выходящего потока гидрокрекинга на парообразный смешанный выходящий поток гидрокрекинга, содержащий водород, и жидкий смешанный выходящий поток гидрокрекинга, разделение выходящего потока гидроочистки на парообразный выходящий поток гидроочистки и жидкий выходящий поток гидроочистки и смешивание парообразного выходящего потока гидроочистки с парообразным смешанным выходящим потоком гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая третье воплощение, в котором разделение предварительно очищенного выходящего потока и гидрокрекинг жидкого предварительно очищенного потока осуществляют в одном и том же сосуде. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая третье воплощение, в котором весь парообразный предварительно очищенный поток смешивают со всем выходящим потоком гидрокрекинга.

Четвертое воплощение изобретения представляет собой установку для получения дизельного топлива из потока углеводородов, содержащую реактор предварительной гидроочистки, сепаратор предварительной очистки для разделения потока предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток; головную линию предварительной очистки, которая сообщается с сепаратором; зону гидрокрекинга, которая сообщается с сепаратором предварительной очистки для обеспечения выходящего потока гидрокрекинга; линию выходящего потока гидрокрекинга, которая сообщается с зоной гидрокрекинга и линией парообразного предварительно очищенного выходящего потока. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее колонну фракционирования, которая сообщается с линией выходящего потока гидрокрекинга, и реактор гидроочистки, сообщающийся с указанной колонной фракционирования. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее отпарную колонну, сообщающуюся с линией выходящего потока гидрокрекинга, при этом колонна фракционирования сообщается с отпарной колонной. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее отпарную секцию, которая сообщается с линией выходящего потока гидроочистки из реактора гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, в котором единственная отпарная колонна сообщается с линией выходящего потока гидрокрекинга и линией выходящего потока гидрочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее сепаратор, который сообщается с линией выходящего потока гидрокрекинга и линией парообразного предварительно очищенного потока. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, в котором указанный сепаратор представляет собой горячий сепаратор и дополнительно используется холодный сепаратор, который сообщается с линией парообразного предварительно очищенного потока. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, в котором холодный сепаратор сообщается с головной линией горячего сепаратора. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее колонну фракционирования, которая сообщается с линией выходящего потока гидрокрекинга, реактор гидроочистки, который сообщается с указанной колонной фракционирования, и головную линию холодного сепаратора, которая сообщается с головной линией сепаратора гидроочистки, который сообщается с линией выходящего потока гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая четвертое воплощение, дополнительно содержащее единственный сосуд, содержащий сепаратор предварительной очистки и зону гидрокрекинга.

Пятое воплощение изобретения представляет собой установку для получения дизельного топлива из потока углеводородов, содержащую реактор предварительной гидроочистки, сепаратор предварительной очистки для разделения потока предварительно очищенного выходящего потока на парообразный предварительно очищенный поток и жидкий предварительно очищенный поток; головную линию парообразного предварительно очищенного потока, которая сообщается с сепаратором; зону гидрокрекинга, которая сообщается с сепаратором для обеспечения выходящего потока гидрокрекинга; линию выходящего потока гидрокрекинга, которая сообщается с зоной гидрокрекинга и головной линией парообразного предварительно очищенного потока; и реактор гидроочистки, который сообщается с линией выходящего потока гидрокрекинга. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, дополнительно содержащее колонну фракционирования, которая сообщается с линией выходящего потока гидрокрекинга, а указанный реактор гидроочистки сообщается с указанной колонной фракционирования. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, дополнительно содержащее отпарную колонну, которая сообщается с линией выходящего потока гидрокрекинга, при этом указанная колонна фракционирования сообщается с указанной отпарной колонной. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, дополнительно содержащее отпарную секцию, которая сообщается с линией выходящего потока гидроочистки из реактора гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, в котором единственная отпарная колонна сообщается с линией выходящего потока гидрокрекинга, линией парообразного предварительно очищенного потока и линией выходящего потока гидроочистки. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, дополнительно содержащее сепаратор, который сообщается с линией выходящего потока гидрокрекинга и линией парообразного предварительно очищенного выходящего потока. Воплощением настоящего изобретения является любое или все предшествующие воплощения в этом абзаце, включая пятое воплощение, дополнительно содержащее колонну фракционирования, которая сообщается с линией выходящего потока гидрокрекинга, при этом указанный реактор гидроочистки сообщается с указанной колонной фракционирования; указанный сепаратор представляет собой горячий сепаратор, и, кроме того, имеется холодный сепаратор, который сообщается с головной линией парообразного предварительно очищенного потока, а головная линия холодного сепаратора сообщается с головной линией сепаратора гидроочистки, который сообщается с линией выходящего потока гидроочистки.