Эта заявка испрашивает приоритет по заявке США, № 62/357,244, поданной 30 июня 2016, содержание которой полностью включено в описание как ссылка.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области гидроизомеризации углеводородных потоков, особенно к гидрокрекингу и гидроизомеризации углеводородных потоков.

Уровень техники

Гидропереработка может включать в себя процессы превращения углеводородов в присутствии катализатора гидропереработки и водорода в более ценные продукты. Гидрокрекинг представляет собой процесс гидропереработки, при котором углеводороды крекируются в присутствии водорода и катализатора гидрокрекинга с образованием углеводородов с меньшей молекулярной массой. В зависимости от желаемого выхода, установка гидрокрекинга может содержать один или несколько неподвижных слоев с одинаковым или различными катализаторами. Гидроизмеризация или депарафинизация представляет собой процесс гидропереработки, в котором увеличивается число алкильных разветвлений на основной углеводородной цепи в присутствии водорода и катализатора гидроизомеризации, с целью улучшения характеристики текучести на холоду углеводородов.

Потоки дизельного топлива должны соответствовать техническим условиям характеристики текучести на холодy особенно для топлива зимнего использования. Одной из характеристик текучести на холодy является «температура застывания», которая представляет собой температуру, при которой углеводородный поток становится полутвердым и теряет свойство текучести. Высокая температура застывания обычно связана с более высоким содержанием нормальных парафинов или с содержанием нормальных парафинов, содержащих более высокое число атомов углерода. Другой характеристикой текучести на холодy является «точка помутнения», которая представляет собой температуру, ниже которой воск в углеводородном потоке приобретает мутный внешний вид. «Точка закупоривания холодного фильтра» для дизельного топлива представляет собой температуру, при которой присутствующий затвердевший воск закупоривает топливные фильтры и инжекторы двигателя. Кроме того, воск может накапливаться на холодных поверхностях, например на трубопроводе или трубе теплообменника, и образует эмульсию с водой.

При гидрокрекинге газойля технические условия характеристики текучести на холодy для дизельного топлива могут ограничивать возможный выход получаемого топлива из-за требования более низкой точки отсечки дизельной фракции. Непревращенное масло (UCO) представляет собой материал, кипящий выше точки отсечки дизельной фракции. Часть UCO можно рециркулировать в процесс гидрокрекинга с одноступенчатой или двухступенчатой конфигурацией в качестве рециркулирующего масла или просто извлекать в виде UCO в процессе гидрокрекинга с однопроходной конфигурацией. Желательно снижение характеристики температуры текучести на холодy товарного дизельного топлива без снижения точки отсечки дизельной фракции, чтобы сохранить более высокий выход дизельного топлива. Это можно осуществить путем добавления установки гидроизомеризации с целью снижения характеристики температуры текучести на холодy без снижения точки отсечки при обработке UCO.

Следовательно, существует постоянная потребность в усовершенствованных способах и установках для гидрокрекинга и гидроизомеризации углеводородных потоков.

Раскрытие изобретения

Авторы изобретения разработали установку и способ для гидроизомеризации углеводородного потока, после того как он подвергнут гидрокрекингу. Для достижения желаемой температуры сырья гидроизомеризации, подвергнутый гидрокрекингу выходящий поток охлаждается закаливанием потоком рециркулирующего масла. По желанию, поток рециркулирующего масла может быть охлажден в такой степени, чтобы охладить слой катализатора гидроизомеризации с целью дезактивации катализатора гидроизомеризации в течение более теплого времени года.

Краткое описание чертежей

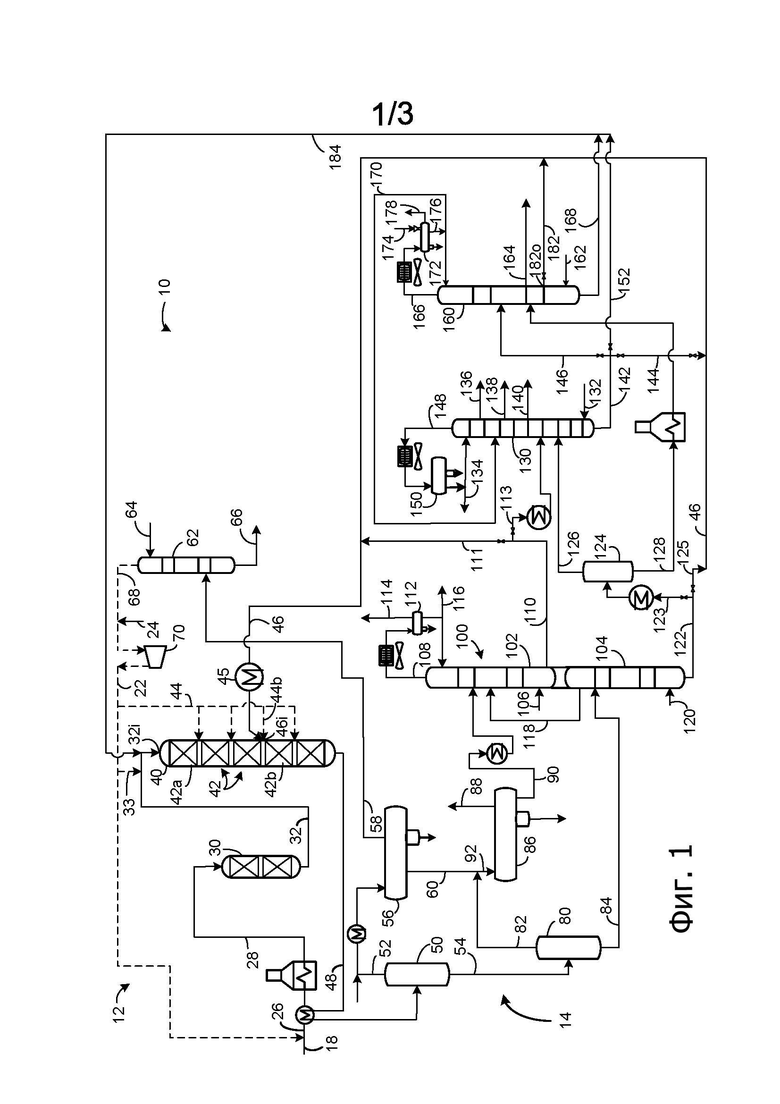

На фигуре 1 показана технологическая схема установки гидрокрекинга.

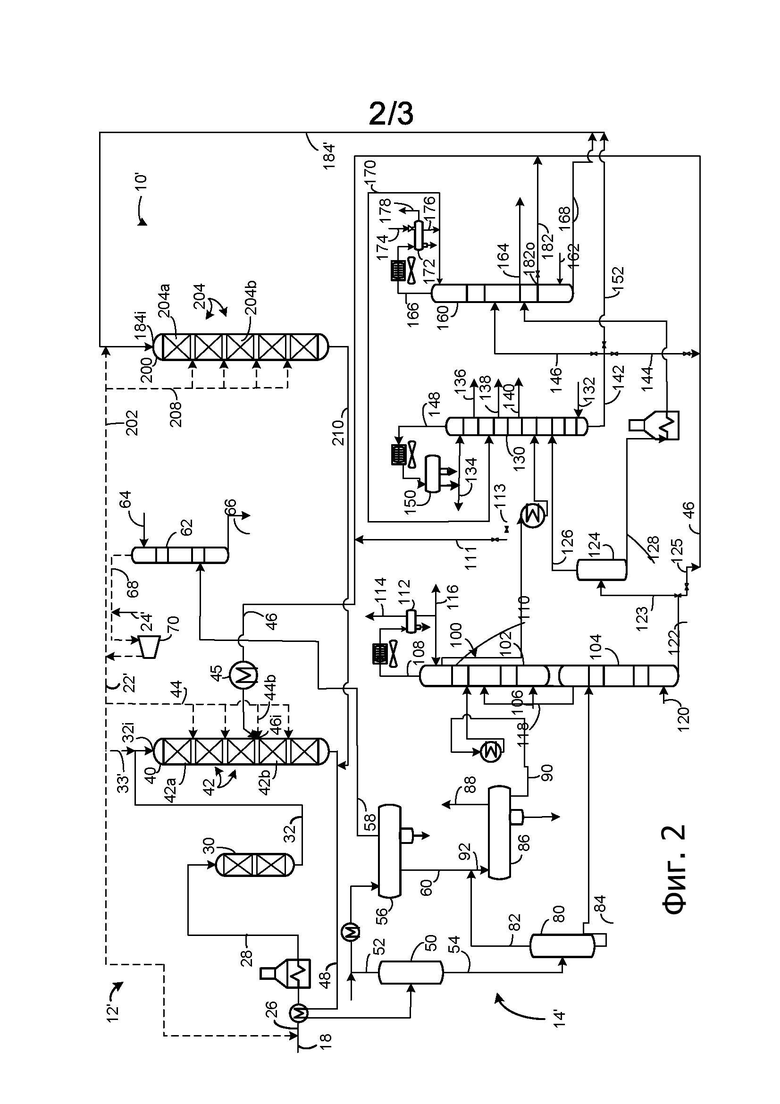

На фигуре 2 показана технологическая схема альтернативной двухступенчатой установки гидрокрекинга.

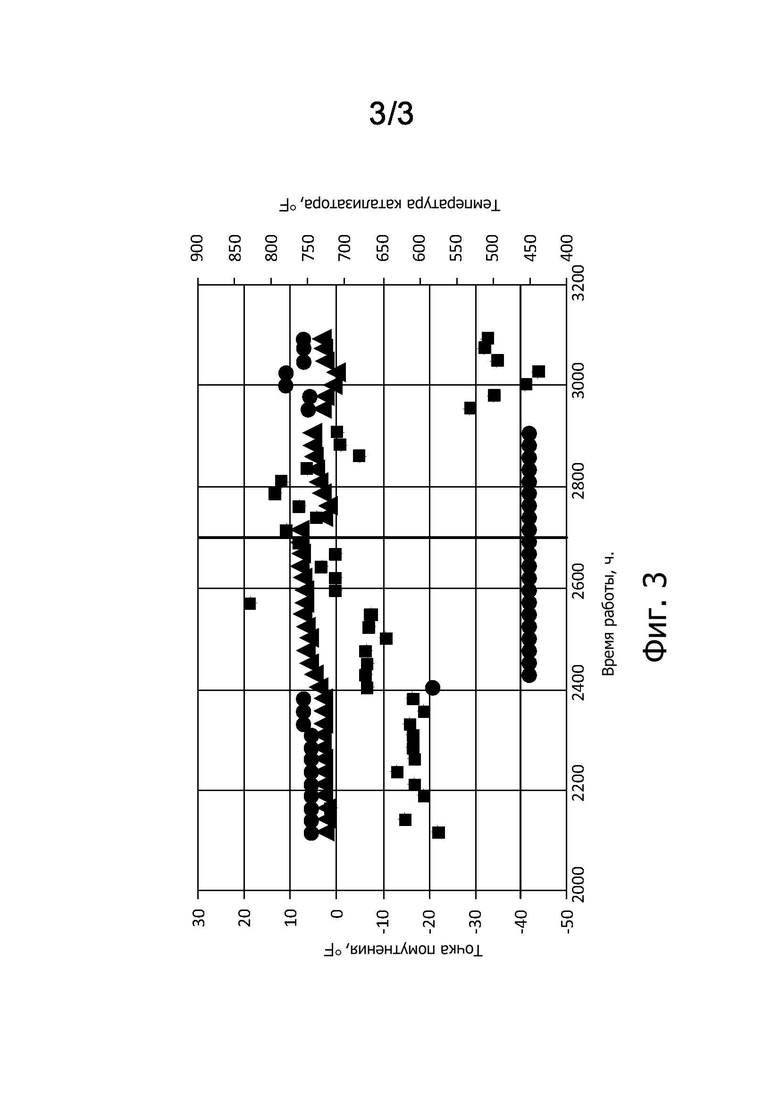

На фигуре 3 показан график изменения температуры помутнения и температуры катализатора в зависимости от времени.

Определения

Термин «сообщение» означает, что при функционировании обеспечен материальный поток между перечисленными компонентами.

Термин «сообщение ниже по ходу потока» означает, что по меньшей мере часть материала, текущего к объекту, находящемуся в сообщении ниже по ходу потока, при функционировании может вытекать из объекта, с которым он сообщается.

Термин «сообщение выше по ходу потока» означает, что по меньшей мере часть материала, текущего от объекта, находящегося в сообщении выше по ходу потока, при функционировании может течь к объекту, с которым он сообщается.

Термин «прямое сообщение» означает, что поток из расположенного выше по ходу потока компонента поступает в расположенный ниже по ходу потока компонент, не подвергаясь изменениям состава вследствие физического фракционирования или химического превращения.

Термин «колонна» означает дистилляционную колонну или колонны для разделения одного или нескольких компонентов с различной летучестью. Если не указано другое, каждая колонна содержит конденсатор на головной линии колонны для конденсации и возвращения части головного потока обратно наверх колонны в качестве орошения, и ребойлер внизу колонны, для испарения и подачи части донного потока обратно вниз колонны. В абсорбционных и промывных колоннах отсутствует конденсатор головного потока колонны для конденсации и возвращения части головного потока наверх колонны в качестве орошения, и ребойлер внизу колонны, в котором часть донного потока испаряется и направляется обратно вниз колонны. Сырье, поступающее в колонны может быть предварительно нагрето. Давление наверху представляет собой давление паров головного потока на выходе из колонны. Температура в нижней части означает температуру жидкого донного потока на выходе. Если не указано другое, линии головного потока и линии донного потока относятся к результирующим линиям от колонны ниже по ходу потока от любого обратного орошения или повторного испарения в колонну. Отпарные колонны не содержат ребойлер внизу колонны, и вместо этого необходимый нагрев и стимул для разделения обеспечивается за счет флюидизированной инертной парообразной среды, такой как водяной пар.

Используемый в описании термин «истинная температура кипения» (ТВР) означает метод испытания для определения температуры кипения материала, который соответствует стандарту ASTM D-2892 для получения сжиженного газа, дистиллятных фракций, и остатка стандартизированного качества, на основе которого могут быть получены аналитические данные и определены показатели выхода указанных выше фракций, как по массе, так и по объему, по которым строится график зависимости количества дистиллята в масс. % от температуры, с использованием пятнадцати теоретических тарелок в колонне с флегмовым числом 5:1.

Используемый в описании термин «температура начала кипения» (IBP) означает температуру, при которой образец начинает кипеть с использованием стандарта ASTM D-86.

Используемый в описании термин «T5» или «T95» означает температуру, при которой выкипают 5% или 95 объемных процентов образца, соответственно, в зависимости от обстоятельств, с использованием стандарта ASTM D-86 или ASTM D-1160.

Используемый в описании термин «диапазон кипения дизельного топлива» означает углеводороды, которые кипят в диапазоне от 132°C (270°F) до точки отсечки дизельного топлива, составляющей 343°C (650°F) до 399°C (750°F), с использованием метода ИТК дистилляции.

Используемый в описании термин «сепаратор» означает сосуд, в котором имеется впуск и по меньшей мере выпуск головных паров и выпуск жидкого кубового потока и, кроме того, возможно, имеется выпуск водного потока из отстойника. Испарительный барабан представляет собой тип сепаратора, который может быть в сообщении ниже по ходу потока с сепаратором, который может эксплуатироваться при более высоком давлении.

Осуществление изобретения

Разрыв углерод-углеродных связей является эндотермической реакцией. Однако, реакции гидроочистки, которые неизбежно протекают в сочетании с реакциями крекинга, такими как повторное гидрирование промежуточных соединений реакции гидрокрекинга, являются экзотермическими, что приводит к тому, что подвергнутый гидрокрекингу выходящий поток имеет более высокую температуру, чем сырье. Обычно температура подвергнутого гидрокрекингу выходящего потока превышает оптимальную температуру сырья для реакции гидроизомеризации. Поэтому авторы изобретения предложили закаливать выходящий поток, подвергнутый гидрокрекингу, рециркулирующим маслом, до входа указанного потока в зону процесса гидроизомеризации. Это позволяет снизить температуру выходящего потока, подвергнутого гидрокрекингу, а также подвергает непревращенное рециркулирующее масло второй стадии процесса гидроизомеризации.

Кроме того, авторы изобретения обнаружили, что за счет охлаждения рециркулирующего масла до достаточно низкой температуры и его подачи в зону процесса гидроизомеризации, можно дезактивировать катализатор гидроизомеризации. Следовательно, слой катализатора гидроизомеризации может быть расположен и том же самом сосуде реактора, ниже по ходу потока от слоя катализатора гидрокрекинга. Слой катализатора гидроизомеризации может быть отключен в течение более теплого времени года, когда требование текучести на холоду не является настолько строгим, чтобы производить больше ценного дизельного топлива.

При исследовании в пилотной установке было продемонстрировано, что в способе и установке возможно получение дистиллята, который соответствует техническим условиям на арктическое дизельное топливо с точкой помутнения -40°C и температурой застывания -45°C, причем обеспечивается увеличение выхода дистиллята в диапазоне 4-5 масс. %, относительно наиболее близкого по качеству альтернативного варианта, в котором для достижения таких же характеристик текучести на холоде снижают точку отсечки дизельной фракции.

Установка и способ 10 для гидрокрекинга и гидроизомеризации углеводородного потока включает в себя установку 12 гидропереработки и секцию 14 фракционирования. Углеводородный поток в линии 18 углеводородов и поток подпиточного водорода по соответствующей линии 24 водорода подают в установку 12 гидропереработки.

В одном аспекте, описанные здесь способ и установка особенно пригодны для гидропереработки потока углеводородного сырья, содержащего углеводороды. Примеры углеводородного сырья включают углеводородные потоки, имеющие температуру начала кипения (IBP) выше 288°C (550°F), например, атмосферный газойль, вакуумный газойль (VGO), имеющий значения T5 и T95 от 315°C (600°F) до 600°C (1100°F), деасфальтированное масло, дистилляты коксования, прямогонные дистилляты, полученные при пиролизе фракции, высококипящие синтетические масла, рецикловые газойли, подвергнутое гидрокрекингу сырье, дистилляты каталитического крекинга, атмосферные остатки, имеющие IBP, равную или выше 343°C (650°F), и вакуумный остаток, имеющий IBP выше 510°C (950°F).

Поток водорода в линии 22 водорода частично обеспечивается потоком подпиточного водорода из линии 24. Поток водорода может объединяться с углеводородным потоком в линии 18 сырья, обеспечивая поток углеводородного сырья в линии 26 углеводородного сырья. Поток углеводородного сырья в линии 26 углеводородного сырья может быть нагрет путем теплообмена с гидроизомеризованным выходящим потоком в линии 48 и в огневом нагревателе. Нагретый поток углеводородного сырья в линии 28 может быть подан в реактор 30 гидроочистки.

Гидроочистка представляет собой процесс, в котором водород контактирует с углеводородом в присутствии катализаторов гидроочистки, которые, главным образом, обладают активностью в отношении удаления гетероатомов, таких как сера, азот, кислород и металлы, из углеводородного сырья. При гидроочистке могут насыщаться углеводороды с двойными и тройными связями, такие как олефины. Кроме того, могут насыщаться ароматические углеводороды. Некоторые процессы гидроочистки специально разработаны для насыщения ароматических углеводородов.

Реактор 30 гидроочистки может содержать защитный слой катализатора гидроочистки, после которого следуют один или несколько слоев катализатора гидроочистки с более высокой активностью. В защитном слое фильтруются твердые частицы и проходят реакции с загрязнениями в потоке углеводородного сырья, такими как металлы, подобные никелю, ванадию, кремнию и мышьяку, которые негативно влияют на катализатор гидроочистки с более высокой активностью. Защитный слой может содержать материал, аналогичный катализатору гидроочистки.

Подходящими катализаторами гидроочистки для использования в настоящем изобретении являются любые известные традиционные катализаторы гидроочистки, включая те, которые образованы из по меньшей мере одного металла VIII группы, предпочтительно железа, кобальта и никеля, более предпочтительно кобальта и/или никеля и по меньшей мере одного металла VI группы, предпочтительно молибдена и вольфрама, на материале носителя с высокой площадью поверхности, предпочтительно оксиде алюминия. Другие подходящие катализаторы гидроочистки включают цеолитные катализаторы, а также катализаторы с благородным металлом, в которых благородный металл выбран из палладия и платины. В одном реакторе 30 гидроочистки могут быть использованы несколько типов катализатора гидроочистки. Обычно металл VIII группы присутствует в количестве, варьирующем от 2 до 20 масс. %, предпочтительно от 4 до 12 масс. %. Металл VI группы обычно присутствует в количестве, варьирующем от 1 до 25 масс. %, предпочтительно от 2 до 25 масс. %.

Предпочтительные условия процесса в реакторе 30 гидроочистки включают температуру от 290°C (550°F) до 455°C (850°F), целесообразно от 316°C (600°F) до 427°C (800°F), давление от 2,1 МПа (изб.) (300 фунт/кв.дюйм), предпочтительно от 4,1 МПа (изб.) (600 фунт/кв.дюйм) до 20,6 МПа (изб.) (3000 фунт/кв.дюйм), подходящим образом 12,4 МПа (изб.) (1800 фунт/кв.дюйм), часовую объемную скорость жидкости для свежего углеводородного сырья от 0,1 ч-1, целесообразно 4 ч-1, до 8 ч-1, предпочтительно от 1,5 до 3,5 ч-1, и отношение водорода от 168 нм3/м3 (1000 ст. куб.фут/баррель) до 1011 нм3/м3 углеводорода (6000 ст. куб.фут/баррель), предпочтительно от 168 нм3/м3 углеводорода (1000 ст. куб.фут/баррель) до 674 нм3/м3 углеводорода (4000 ст. куб.фут/баррель), с катализатором гидроочистки или комбинацией катализаторов гидроочистки.

Реактор 30 гидроочистки обеспечивает гидроочищенный поток, который выходит из реактора 30 гидроочистки по линии 32 выходящего потока гидроочистки. Водородный газ, содержащий аммиак и сероводород, может быть удален из потока гидроочищенных углеводородов в сепараторе, но обычно поток гидроочищенных углеводородов подают непосредственно в реактор 40 гидрокрекинга без разделения.

Гидроочищенный поток углеводородного сырья может быть смешан с потоком водорода гидрокрекинга в линии 33 водорода гидрокрекинга из линии 22 водорода и необязательно с потоком рециркулирующего масла из линии 184 второго рециркулирующего масла и подан через первый впуск 32i в реактор 40 гидрокрекинга, чтобы подвергнуть его гидрокрекингу.

Гидрокрекинг относится к процессу, в котором углеводороды крекируются в присутствии водорода с образованием углеводородов с меньшей молекулярной массой. Реактор 40 гидрокрекинга может быть реактором с неподвижным слоем, который содержит один или несколько сосудов, имеющих один или множество слоев 42 катализатора в каждом сосуде, и различные комбинации катализатора гидроочистки, катализатора гидроизомеризации и/или катализатора гидрокрекинга в одном или нескольких сосудах. Предполагается, что реактор 40 гидрокрекинга может работать с непрерывной жидкой фазой, при которой объем жидкого углеводородного сырья больше, чем объем газообразного водорода. Кроме того, реактор 40 гидрокрекинга может работать с непрерывной газовой фазой, с движущимся слоем или с псевдоожиженным слоем реактора гидропереработки.

Реактор гидрокрекинга может обеспечить общую степень превращения по меньшей мере 20 об.% и обычно больше, чем 60 об.% от углеводородного сырья в продукты, кипящие ниже точки отсечки дизельного топлива. Реактор гидрокрекинга может работать при частичном превращении больше, чем 30 об.% или при полном превращении по меньшей мере 90 об.% сырья, в расчете на общую степень превращения. Реактор гидрокрекинга может работать в условиях мягкого гидрокрекинга, в которых можно обеспечить общее превращение от 20 до 60 об.%, предпочтительно от 20 до 50 об.%, потока углеводородного сырья в продукты, кипящие ниже точки отсечки дизельной фракции. Указанную точку отсечки дизельной фракции можно выбрать таким образом, чтобы максимизировать производство дизельного топлива.

Реактор 40 гидрокрекинга содержит множество слоев 42 катализатора. Если установка 12 гидропереработки не содержит реактор 30 гидроочистки, то первый слой катализатора в реакторе 40 гидрокрекинга может содержать катализатор гидроочистки с целью насыщения, удаления металлов, обессеривания, деоксигенирования или денитрогенирования углеводородного сырья, до того, как подвергнуть сырье гидрокрекингу с катализатором гидрокрекинга в последующих сосудах или слоях 42 катализатора в реакторе 40 гидрокрекинга. В качестве альтернативы, первый или расположенный выше по ходу потока слой в реакторе 40 гидрокрекинга может содержать первый слой 42а катализатора гидрокрекинга.

В катализаторе гидрокрекинга могут быть использованы аморфные алюмосиликатные носители или низкоуровневые цеолитные носители, объединенные с одним или несколькими гидрирующими компонентами - металлами из VIII группы или из VIB группы, если желательным является мягкий гидрокрекинг, чтобы получить сбалансированное отношение среднего дистиллята и бензина. В другом аспекте, когда средний дистиллят является более предпочтительным в превращенном продукте, чем получение бензина, частичный или полный гидрокрекинг может быть осуществлен в реакторе 40 гидрокрекинга в присутствии катализатора, который обычно содержит любой крекирующий носитель - кристаллический цеолит, на который нанесен гидрирующий компонент - металл VIII группы. Дополнительные гидрирующие компоненты для введения в цеолитный носитель могут быть выбраны из металла VI группы.

Цеолитные крекирующие носители иногда называют в этой области техники молекулярными ситами, и обычно они образованы из диоксида кремния, оксида алюминия и одного или нескольких катионов, способных к обмену, таких как натрий, магний, кальций, редкоземельные металлы и др. Цеолиты дополнительно характеризуются порами в кристалле с относительно однородным диаметром от 4 до 14 Ангстрем (10-10 м). Предпочтительно используются цеолиты, имеющие относительно высокое молярное отношение диоксид кремния/оксид алюминия от 3 до 12. Подходящие цеолиты природного происхождения включают, например, морденит, стильбит, гейландит, ферриеит, дахиардит, шабазит, эрионит и фожазит. Подходящие синтетические цеолиты включают, например, кристаллические типы B, X, Y и L, например, синтетические фожазит и морденит. Предпочтительными являются такие цеолиты, которые имеют диаметр пор в кристалле от 8 до 12 Ангстрем (10-10 м), в которых молярное отношение диоксид кремния/оксид алюминия составляет от 4 до 6. Одним примером цеолита в предпочтительной группе является синтетическое молекулярное сито Y.

Цеолиты природного происхождения обычно находятся в натриевой форме, в форме щелочноземельных металлов, или смешанных формах. Синтетические цеолиты почти всегда сначала получают в натриевой форме. В любом случае, для использования в качестве крекирующего носителя предпочтительно, чтобы большая часть или все первоначальные одновалентные металлы в цеолите подверглись ионному обмену с солью многовалентного металла и/или солью аммония с последующим нагреванием, чтобы разложить ионы аммония, связанные с цеолитом, оставляя вместо этого ионы водорода и/или обменные центры, которые фактически декатионируются при последующем удалении воды. Водородные или «декатионированные» Y цеолиты такого типа более подробно описаны в патенте США № 3,100,006.

Смешанные многовалентные металл-водородные цеолиты могут быть получены путем ионного обмена сначала с солью аммония, затем проводится частичный обратный обмен с солью многовалентного металла с последующим прокаливанием. В некоторых случаях, как в случае с синтетическим морденитом, водородные формы могут быть получены путем прямой кислотной обработки цеолитов с щелочными металлами. В одном аспекте, предпочтительными крекирующими носителями являются те, в которых имеется дефицит по меньшей мере 10 масс. %, и предпочтительно по меньшей мере 20 масс. %, металлических катионов, в расчете на исходную ионообменную емкость. В другом аспекте, желательным и стабильным классом цеолитов являются те, в которых по меньшей мере 20 масс. % ионообменной емкости занято ионами водорода.

Активными металлами, используемыми в предпочтительных катализаторах гидрокрекинга настоящего изобретения в качестве гидрирующих компонентов, являются металлы VIII группы, то есть, железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. Помимо указанных металлов, также могут быть использованы другие промоторы в сочетании с ними, включая металлы VIB группы, например, молибден и вольфрам. Количество гидрирующего металла в катализаторе может варьировать в широких пределах. В общих чертах, может быть использовано любое количество от 0,05% до 30 масс. %. В случае благородных металлов, обычно предпочитают использовать от 0,05 до 2 масс. % благородного металла.

Способ введения гидрирующего металла заключается в контактировании материала носителя с водным раствором подходящего соединения желаемого металла, в котором металл присутствует в виде катиона. После добавления выбранного гидрирующего металла или металлов, затем полученный порошок катализатора фильтруют, сушат, таблетируют с добавлением смазочных материалов, связующих веществ и тому подобных, если это желательно, и прокаливают на воздухе при температуре, например, от 371°C (700°F) до 648°C (1200°F) для того, чтобы активировать катализатор и разложить ионы аммония. В качестве альтернативы, компонент носителя можно сначала таблетировать и затем добавлять гидрирующий компонент и проводить активацию путем прокаливания.

Указанные выше катализаторы могут быть использованы в неразбавленном виде, или порошкообразный катализатор может быть смешан и таблетирован вместе с другими относительно менее активными катализаторами, разбавителями или связующими, такими как оксид алюминия, силикагель, когели диоксида кремния-оксида алюминия, активированными глинами и тому подобными в соотношениях, варьирующих от 5 до 90 масс. %. Эти разбавители могут быть использованы как таковые, или они могут содержать небольшую долю добавленного гидрирующего металла, такого как металл VIB группы и/или металл VIII группы. В способе настоящего изобретения также могут быть использованы катализаторы гидрокрекинга, промотированные дополнительным металлом, которые включают, например, алюмофосфатные молекулярные сита, кристаллические хромосиликаты и другие кристаллические силикаты. Более подробно кристаллические хромосиликаты описаны в патенте США 4,363,718.

В одном подходе, условия гидрокрекинга могут включать температуру от 290°C (550°F) до 468°C (875°F), предпочтительно от 343°C (650°F) до 445°C (833°F), давление от 4,8 МПа (изб.) (700 фунт/кв.дюйм) до 20,7 МПа (изб.) (3000 фунт/кв.дюйм), часовую объемную скорость жидкости (LHSV) от 0,4 до меньше, чем 2,5 час-1 и соотношение водород/углеводороды от 421 нм3/м3 (2500 куб.фут/баррель) до 2527 нм3/м3 (15000 куб.фут/баррель). Если желательным является мягкий гидрокрекинг, то условия могут включать температуру от 315°C (600°F) до 441°C (825°F), давление от 5,5 МПа (изб.) (800 фунт/кв. дюйм) до 13,8 МПа (изб.) (2000 фунт/кв.дюйм), или более типично от 6,9 МПа (изб.) (1000 фунт/кв.дюйм) до 11,0 МПа (изб.) (1600 фунт/кв.дюйм), часовую объемную скорость жидкости (LHSV) от 0,5 до 2 час-1 и предпочтительно от 0,7 до 1,5 час-1 и соотношение водород/углеводороды от 421 нм3/м3 (2500 куб.фут/баррель) до 1685 нм3/м3 (10000 куб.фут/баррель).

Гидроочищенный поток углеводородного сырья подвергается гидрокрекингу в первом слое 42a катализатора гидрокрекинга в присутствии потока водорода с образованием потока, подвергнутого гидрокрекингу. Последующие слои 42 катализатора в реакторе гидрокрекинга могут содержать катализатор гидрокрекинга, на котором происходит дополнительный гидрокрекинг потока, подвергнутого гидрокрекингу. Из водородного коллектора 44 можно подавать дополнительный поток водорода в один, некоторые или в каждый из слоев 42 катализатора. В одном аспекте дополнительный водород подается в каждый из слоев 42 катализатора, в промежуточном местоположении между соседними слоями, таким образом, дополнительный водород смешивается с гидропереработанным потоком, выходящим из расположенного выше по ходу потока слоя 42 катализатора, до поступления в расположенный ниже по ходу потока слой 42 катализатора.

По меньшей мере один расположенный ниже по ходу потока слой катализатора может содержать первый слой 42b катализатора гидроизомеризации. Подвергнутый гидрокрекингу поток подвергается гидроизомеризации в первом слое катализатора гидроизомеризации в присутствии дополнительного потока водорода из отводной линии 44b коллектора с образованием гидроизомеризованного потока. Первый слой 42a катализатора гидрокрекинга и первый слой 42b катализатора гидроизомеризации могут располагаться в первом реакторе 40 гидрокрекинга. Дополнительные слои 42 катализатора гидрокрекинга могут располагаться между первым слоем 42a катализатора гидрокрекинга и первым слоем 42b катализатора гидроизомеризации.

Катализатор гидроизомеризации может содержать одномерный цеолит со свободными 10-членными кольчатыми порами, в комбинации с металлоксидным тугоплавким связующим, имеющим небольшую площадь поверхности, причем оба компонента выбраны таким образом, чтобы получить высокое отношение площади поверхности микропор к общей площади поверхности. Альтернативно, цеолит имеет низкое молярное отношение диоксида кремния к оксиду алюминия. Подходящие катализаторы включают цеолиты с 10-членными кольчатыми порами, такие как EU-1, ZSM-35 (или ферриерит), ZSM-11, ZSM-57, NU-87, SAPO-11, и ZSM-22. Предпочтительные материалы представляют собой EU-2, EU- 11, ZBM-30, ZSM-48 или ZSM-23. Наиболее предпочтительным является ZSM-48. Отмечается, что цеолит, имеющий структуру ZSM-23 с отношением диоксида кремния к оксиду алюминия от 20:1 до 40:1 иногда может называться SSZ-32. Другие молекулярные сита, которые являются изоструктурными указанным выше материалам, включают Тета-l, NU-10, EU-13, KZ-1, и NU-23.

Кроме того, катализатор гидроизомеризации может содержать металл, обладающий гидрирующей активностью, такой как металл VI группы или металл VIII группы, и подходящим образом благородный металл VIII группы. Компонент гидрирующего металла обычно представляет собой металл VI и/или металл VIII группы. Компонент гидрирующего металла может быть благородным металлом VIII группы. Предпочтительно компонент гидрирующего металла представляет собой комбинацию неблагородного металла VIII группы с металлом VI группы. Подходящие комбинации могут включать никель, кобальт, или железо с молибденом или вольфрамом, предпочтительно никель с молибденом или вольфрамом.

Компонент гидрирующего металла может быть добавлен в катализатор любым удобным способом. Одной методикой добавления компонента гидрирующего металла является введение по влагоемкости. Например, после объединения цеолита со связующим, композицию цеолита и связующего можно экструдировать, получая частицы катализатора. Затем указанные частицы катализатора можно обрабатывать раствором, содержащим подходящий предшественник металла. Альтернативно, металл можно вводить в катализатор путем ионного обмена, причем предшественник металла добавляют в смесь цеолита (или цеолита и связующего) до экструзии.

Количество металла в катализаторе может составлять от по меньшей мере 0,1 масс. % до 10 масс. %, в расчете на катализатор. Предпочтительно катализаторы гидроизомеризации имеют низкое молярное отношение диоксида кремния к оксиду алюминия. В различных вариантах осуществления отношение диоксида кремния к оксиду алюминия может составлять от 30:1 до 200:1, от 60:1 до 110:1, или от 70:1 до 100:1. Кроме того, катализаторы гидроизомеризации могут включать необязательный связующий агент, имеющий небольшую площадь поверхности, например, 100 м2/г или меньше, или 80 м2/г или меньше, или 70 м2/г или меньше. Композицию цеолита со связующим можно получить, исходя из смеси порошков цеолита и связующего, причем порошки объединяют и перемешивают с добавлением воды, чтобы получить смесь, которую затем подвергают экструзии с образованием связанных частиц катализатора желаемого размера. Кроме того, могут быть использованы вспомогательные средства экструзии, чтобы модифицировать характеристики текучести при экструзии смеси цеолита со связующим. Количество структурного оксида алюминия в катализаторе может варьировать в диапазоне от 0,1 до 3,33 масс. %, или от 0,1 до 2,7 масс. %, или от 0,2 до 2 масс. %, или от 0,3 до 1 масс. %.

Катализатор гидроизомеризации сохраняет каталитическую активность, даже если в подвергнутом гидрокрекингу потоке присутствует значительное количество серы, например, когда газообразный сероводород не удаляется из потока водорода после гидроочистки или гидрокрекинга. Подвергнутый гидрокрекингу поток может содержать до 4,0 масс. % и по меньшей мере 0,1 масс. % серы и может эффективно подвергаться гидроизомеризации. Содержание серы может быть измерено по стандартному методу ASTM D2622.

Технологические условия в слое катализатора гидроизомеризации могут включать температуру от 200 до 450°C, предпочтительно от 270 до 400°C, парциальное давление водорода от 1,8 МПа (250 фунт/кв.дюйм) до 34,6 МПа (5000 фунт/кв.дюйм), предпочтительно от 4,8 МПа (667 фунт/кв.дюйм) до 20,8 МПа (3005 фунт/кв.дюйм), часовую объемную скорость жидкости от 0,2 до 10 об./об./час, предпочтительно от 4 до 8 об./об./час, степень циркуляции водорода от 35,6 нм3/м3 (200 н.куб.фут/баррель) до 1781 нм3/м3 (10000 н.куб.фут/баррель), предпочтительно от 890 нм3/м3 (5000 н.куб.фут/баррель) до 1424 нм3/м3 (8000 н.куб.фут/баррель). Процесс гидроизомеризации проводится при более низкой температуре, чем процесс гидрокрекинга и при более низкой температуре, чем температура потока, выходящего из первого слоя 42a катализатора гидрокрекинга или другого, расположенного ниже по ходу потока слоя(слоев) 42 катализатора гидрокрекинга, содержащего подвергнутый гидрокрекингу поток. Следовательно, первый фракционированный поток рециркулируется к первому слою 42b катализатора изомеризации с целью охлаждения гашением подвергнутого гидрокрекингу потока, поступающего в первый слой 42b катализатора гидроизомеризации из вышележащего слоя 42 катализатора. Первый фракционированный поток в линии 46 может быть охлажден в теплообменнике 45, до входа в первый слой 42b катализатора изомеризации. Первый фракционированный поток в линии 46 может быть подан в первый реактор 40 гидрокрекинга через промежуточный впуск 46i, который расположен ниже по ходу потока от первого впуска 32i в первый слой 42a катализатора гидрокрекинга. Первый фракционированный поток может быть подан из линии 46 в промежуточный впуск 46i после приема дополнительного потока водорода из отводной линии 44b из водородного коллектора 44 в первый слой 42b катализатора изомеризации. Первый фракционированный поток снижает общую температуру объединенного потока, содержащего подвергнутый гидрокрекингу поток, дополнительный поток водорода и первый фракционированный поток, поступающего в первый слой катализатора гидроизомеризации, до желаемой температуры процесса гидроизомеризации.

Добавление второго фракционированного потока в первый слой 42b катализатора увеличивает время пребывания подвергнутого гидрокрекингу продукта на катализаторе гидроизомеризации и увеличивает объемную скорость во всех расположенных ниже по ходу потока слоях 42 катализатора до 6 - 10 ч-1. По желанию, можно увеличить объем катализатора, чтобы поддерживать объемную скорость на обычном уровне от 5 до 8 ч-1.

В летние месяцы, когда технические условия текучести на холоду не являются столь строгими, первый слой 42b катализатора гидроизомеризации может быть дезактивирован путем достаточного охлаждения первого фракционированного потока в линии 46, так чтобы объединенный поток, поступающий в первый слой 42b катализатора гидрокрекинга, имел температуру дезактивации от 274°C (525°F) до 302°C (575°F) или 307°C (585°F), предпочтительно ниже, чем 288°C (550°F) и определенно меньше, чем 260°C (500°F). Авторы изобретения обнаружили, что при указанных значениях температуры катализатор гидроизомеризации является неактивным, так что он химически не изменяет состав подвергнутого гидрокрекингу потока, поступающего в первый слой катализатора гидроизомеризации. Кроме того, авторы обнаружили, что катализатор гидроизомеризации можно снова активировать путем нагревания объединенного потока, поступающего в первый слой 42b катализатора гидроизомеризации выше температуры дезактивации. Повторно активированный катализатор гидроизомеризации в слое 42b обладает практически такой же каталитической активностью при гидроизомеризации, как и до дезактивации. Частичная дезактивация катализатора гидроизомеризации в слое может быть достигнута путем снижения температуры объединенного потока, достаточного для снижения температуры первого слоя 42b катализатора гидроизомеризации на 22°C (40°F) ниже температуры процесса гидроизомеризации, которая может варьировать в зависимости от активности катализатора гидрокрекинга, объемной скорости, и др.

Гидроизомеризованный поток из первого слоя 42b катализатора гидроизомеризации может поступать в последующий слой(слои) 42 катализатора гидрокрекинга, чтобы подвергаться гидрокрекингу на катализаторе гидрокрекинга в присутствии дополнительного потока водорода из водородного коллектора 44, и/или поступать в последующий слой(слои) 42 катализатора гидроизомеризации, чтобы подвергаться гидроизомеризации на катализаторе гидроизомеризации в присутствии дополнительно потока водорода из водородного коллектора 44 или может отбираться непосредственно в секцию 14 фракционирования. Даже если указанный поток из первого слоя 42b катализатора гидроизомеризации в последующем будет подвергнут гидрокрекингу, он все еще рассматривается как гидроизомеризованный поток.

Гидроизомеризованный поток может быть разделен в секции 14 фракционирования, находящейся в сообщении ниже по ходу потока с реактором 40 гидрокрекинга. Секция 14 фракционирования содержит один или несколько сепараторов и фракционирующих колонн, находящихся в сообщении ниже по ходу потока с реактором 40 гидрокрекинга.

Гидроизомеризованный поток в линии 48 гидроизомеризованного потока в одном аспекте может быть подвергнут теплообмену с потоком углеводородного сырья в линии 26, чтобы охладиться до поступления в горячий сепаратор 50. В горячем сепараторе происходит разделение гидропереработанного выходящего потока, чтобы получить горячий газообразный поток углеводородов в головной линии 52 горячего сепаратора и горячий жидкий поток углеводородов в линии кубового потока 54 горячего сепаратора. Горячий сепаратор 50 может находиться в сообщении ниже по ходу потока с реактором 40 гидрокрекинга. Горячий сепаратор 50 эксплуатируется при температуре от 177°C (350°F) до 371°C (700°F) и предпочтительно при температуре от 232°C (450°F) до 315°C (600°F). Горячий сепаратор 50 может работать под давлением немного ниже давления в реакторе 40 гидрокрекинга с учетом падения давления в промежуточном оборудовании. Горячий сепаратор 50 может работать под давлением от 3,4 МПа (изб.) (493 фунт/кв.дюйм) до 20,4 МПа (изб.) (2959 фунт/кв.дюйм). Отделенный горячий газообразный поток углеводородов в головной линии 52 горячего сепаратора может иметь температуру, равную рабочей температуре горячего сепаратора 50.

Горячий газообразный поток в головной линии 52 горячего сепаратора может быть охлажден до поступления в холодный сепаратор 56. Вследствие реакций, происходящих в реакторе 40 гидрокрекинга, из сырья удаляются азот, хлор и сера, и образуются аммиак и сероводород. При типичной температуре сублимации, аммиак и сероводород будут взаимодействовать с образованием бисульфида аммония, а аммиак и хлор будут взаимодействовать с образованием хлорида аммония. Каждое указанное соединение имеет характерную температуру сублимации, что может вызвать осаждение на оборудовании, особенно на теплообменном оборудовании, ухудшая его эксплуатационные показатели. Для предотвращения указанного осаждения солей бисульфида аммония или хлорида аммония в головной линии 36 горячего сепаратора, транспортирующей горячий газообразный поток, можно вводить подходящее количество промывной воды в головную линию 52 горячего сепаратора выше по ходу потока от холодильника в точке головной линии горячего сепаратора, где температура выше характерной температуры сублимации любого из указанных соединений.

Горячий газообразный поток может быть разделен в холодном сепараторе 56, чтобы получить холодный газообразный поток, содержащий обогащенный водородом газообразный поток, в головной линии 58 холодного сепаратора и холодный жидкий поток в линии 60 кубового потока холодного сепаратора. Холодный сепаратор 56 служит для отделения обогащенного водородом газа от углеводородной жидкости в гидроизомеризованном потоке для рециркуляции в реактор 40 гидрокрекинга в головной линии 58 холодного сепаратора. Следовательно, холодный сепаратор 56, находится в сообщении ниже по ходу потока с головной линией 52 горячего сепаратора 50 и с реактором 40 гидрокрекинга. Холодный сепаратор 56 может работать при температуре от 38°C (100°F) до 66°C (150°F), целесообразно от 46°C (115°F) до 63°C (145°F), и под давлением немного ниже давления в реакторе 40 гидрокрекинга и в горячем сепараторе 50, с учетом падения давления в промежуточном оборудовании, чтобы поддерживать водород и легкие газы в головном потоке, а обычно жидкие углеводороды в кубовом потоке. Холодный сепаратор 56 может работать при давлении от 3 МПа (изб.) (435 фунт/кв.дюйм) до 20 МПа (изб.) (2,901 фунт/кв.дюйм). Кроме того, холодный сепаратор 56 может иметь отстойник для сбора водной фазы. Холодный жидкий поток в линии 60 кубового потока холодного сепаратора может иметь температуру, равную рабочей температуре холодного сепаратора 56.

Холодный газообразный поток в головной линии 58 холодного сепаратора обогащен водородом. Таким образом, водород может быть извлечен из холодного газообразного потока. Холодный газообразный поток в головной линии 58 холодного сепаратора может быть пропущен через промывную колонну 62 с тарелками или насадкой, где поток промывается с помощью промывной экстракционной жидкости, такой как водный раствор, поступающей по линии 64, с целью удаления кислых газов, включающих сероводород и диоксид углерода, которые экстрагируются в водный раствор. Предпочтительные водные растворы включают обедненные амины, такие как алканоламины DEA, MEA и MDEA. Могут быть использованы другие амины вместо или дополнительно к предпочтительным аминам. Обедненный амин контактирует с холодным газообразным потоком и абсорбирует загрязняющие кислые газы, такие как сероводород и диоксид углерода. Образовавшийся «обессеренный» холодный газообразный поток отбирается из головного выпуска рециркуляционной промывной колонны 62 в головной линии 68 рециркуляционной промывной колонны, а обогащенный амин отбирается из нижнего выпуска кубового потока рециркуляционной промывной колонны 62 в линии 66 кубового потока рециркуляционной промывной колонны. Отработанная промывная жидкость из кубового потока может быть регенерирована и рециркулирована обратно в рециркуляционную промывную колонну 62 по линии 64. Промытый обогащенный водородом поток выходит из промывной колонны по головной линии 68 рециркуляционной промывной колонны и может подвергаться сжатию в рециркуляционном компрессоре 70, чтобы обеспечить поток водорода в линии 22 водорода и дополнительный поток водорода в дополнительном водородном коллекторе 44. Промытый обогащенный водородом поток в головной линии 68 промывной колонны может дополняться потоком подпиточного водорода из подпиточной линии 24 выше по ходу потока или ниже по ходу потока от компрессора 70. Рециркулирующий водород из коллектора 44 водорода частично подается как рециркулирующий поток водорода в слои 42 катализатора в реакторе 40 гидрокрекинга для регулирования температуры на входе в расположенные ниже по ходу потока слои катализатора. Рециркуляционная промывная колонна 62 может работать при температуре газа на впуске от 38°C (100°F) до 66°C (150°F) и головном давлении от 3 МПа (изб.) (435 фунт/кв.дюйм) до 20 МПа (изб.) (2900 фунт/кв.дюйм).

Горячий жидкий углеводородный поток в линии 60 кубового потока горячего сепаратора может быть фракционирован. В одном аспекте давление горячего жидкого потока в линии 54 кубового потока горячего сепаратора может быть сброшено, и он может быть подвергнут однократному испарению в горячем испарительном барабане 80, чтобы получить горячий газообразный поток однократного испарения, содержащий легкую фракцию, в головной линии 82 горячего испарительного барабана и горячий жидкий поток однократного испарения в линии 84 кубового потока горячего испарительного барабана. Горячий испарительный барабан 80 может находиться в непосредственном сообщении ниже по ходу потока с линией 54 кубового потока горячего сепаратора и в сообщении ниже по ходу потока с реактором 40 гидрокрекинга. В одном аспекте, легкие газы, такие как сероводород, могут быть отпарены из горячего жидкого потока однократного испарения в линии 84 кубового потока горячего испарительного барабана. Следовательно, отпарная колонна 100 может находиться в сообщении ниже по ходу потока с горячим испарительным барабаном 80 и линией 84 кубового потока горячего испарительного барабана.

Горячий испарительный барабан 80 может работать при такой же температуре, как и горячий сепаратор 50, но при более низком давлении от 1,4 МПа (изб.) (200 фунт/кв.дюйм) до 6,9 МПа (изб.) (1000 фунт/кв.дюйм), целесообразно не выше, чем 3,8 МПа (изб.) (550 фунт/кв.дюйм). Горячий жидкий поток однократного испарения в линии 84 кубового горячего испарительного барабана может быть дополнительно фракционирован в секции 14 фракционирования. Горячий жидкий поток однократного испарения в линии 84 кубового потока горячего испарительного барабана может иметь температуру, равную рабочей температуре горячего испарительного барабана 80.

В одном аспекте, холодный жидкий поток в линии 60 кубового потока холодного сепаратора может быть непосредственно фракционирован. В дополнительном аспекте, давление холодного жидкого потока может быть сброшено, и он может быть подвергнут однократному испарению в холодном испарительном барабане 86, чтобы разделить холодный жидкий поток в линии 60 кубового потока холодного сепаратора. Холодный испарительный барабан 86 может находиться в непосредственном сообщении ниже по ходу потока с линией 60 кубового потока холодного сепаратора 56 и в сообщении ниже по ходу потока с реактором 40 гидрокрекинга.

В дополнительном аспекте, горячий газообразный поток однократного испарения в головной линии 82 горячего испарительного барабана может быть фракционирован в секции 14 фракционирования. В дополнительном аспекте, горячий газообразный поток однократного испарения может быть охлажден, а также разделен в холодном испарительном барабане 86. В холодном испарительном барабане 86 можно разделить холодный жидкий поток в линии 60 и/или горячий газообразный поток однократного испарения в головной линии 82 горячего испарительного барабана, чтобы получить холодный газообразный поток однократного испарения в головной линии 88 холодного испарительного барабана и холодный жидкий поток однократного испарения в линии 90 кубового потока холодного испарительного барабана. В одном аспекте, легкие газы, такие как сероводород, могут быть отпарены из холодного жидкого потока однократного испарения в линии 90 кубового потока холодного испарительного барабана. Следовательно, отпарная колонна 100 может находиться в сообщении ниже по ходу потока с холодным испарительным барабаном 86 и линией 90 кубового потока холодного испарительного барабана.

Холодный испарительный барабан 86 может находиться в сообщении ниже по ходу потока с линией 60 кубового потока холодного сепаратора 56, с головной линией 82 горячего испарительного барабана 80 и с реактором 40 гидрокрекинга. Холодный жидкий поток однократного испарения в линии 60 кубового потока холодного сепаратора и горячий газообразный поток однократного испарения в головной линии 82 горячего испарительного барабана могут поступать в холодный испарительный барабан 86 или вместе, или отдельно. В одном аспекте, головная линия 82 горячего испарительного барабана соединяется с линией 60 кубового потока холодного сепаратора, и горячий газообразный поток однократного испарения вместе с холодным жидким потоком поступают в холодный испарительный барабан 86 по линии 92 подачи холодного испарительного барабана. Холодный испарительный барабан 86 может работать при такой же температуре, как и холодный сепаратор 56, но обычно при более низком давлении от 1,4 МПа (изб.) (200 фунт/кв.дюйм) до 6,9 МПа (изб.) (1000 фунт/кв.дюйм) и предпочтительно от 3,0 МПа (изб.) (435 фунт/кв.дюйм) до 3,8 МПа (изб.) (550 фунт/кв.дюйм). Подвергнутый однократному испарению водный поток может быть удален из отстойника в холодном испарительном барабане 86. Холодный жидкий поток однократного испарения в линии 90 кубового потока холодного испарительного барабана может иметь такую же температуру, как рабочая температура в холодном испарительном барабане 86. Холодный газообразный поток однократного испарения в головной линии 88 холодного испарительного барабана содержит значительное количество водорода, который может быть извлечен.

Секция 14 фракционирования может дополнительно содержать отпарную колонну 100, колонну 130 атмосферного фракционирования и колонну 160 вакуумного фракционирования. Отпарная колонна 100 может находиться в сообщении ниже по ходу потока с линией кубового потока в секции 14 фракционирования для отпаривания летучих соединений из гидроизомеризованного потока. Например, отпарная колонна 100 может находиться в сообщении ниже по ходу потока с линией 54 кубового потока горячего сепаратора, с линией 84 кубового потока горячего испарительного барабана, линией 60 кубового потока холодного сепаратора и/или с линией 90 кубового потока холодного испарительного барабана. В одном аспекте, отпарная колонна 100 может быть резервуаром, который включает в себя холодную отпарную колонну 102 и горячую отпарную колонну 104, причем каждая отпарная колонна 102, 104 отделена от другой стенкой. Холодная отпарная колонна 102 может находиться в сообщении ниже по ходу потока с реактором 40 гидрокрекинга, с линией 60 кубового потока холодного сепаратора и, в одном аспекте, с линией 90 кубового потока холодного испарительного барабана для отпаривания холодного жидкого потока. Горячая отпарная колонна 104 может находиться в сообщении ниже по ходу потока с реактором 40 гидрокрекинга, с линией 54 кубового потока горячего сепаратора и, в одном аспекте, с линией 84 кубового потока горячего испарительного барабана для отпаривания горячего жидкого потока, который является более горячим, чем холодный жидкий поток. Температура горячего жидкого потока может быть выше температуры холодного жидкого потока на по меньшей мере 25°C и предпочтительно на по меньшей мере 50°C.

Холодный жидкий поток однократного испарения, содержащий гидроизомеризованный поток, в линии 90 кубового потока холодного испарительного барабана, может быть нагрет и подан в холодную отпарную колонну 102 через впуск, который может быть расположен в верхней половине колонны. Холодный жидкий поток однократного испарения, содержащий гидроизомеризованный поток, может быть отпарен от газов в холодной отпарной колонне 102 с помощью холодной отпаривающей среды, которая представляет собой инертный газ, такой как водяной пар, из линии 106 холодной отпаривающей среды, чтобы получить газообразный поток холодной отпарной колонны из нафты, водорода, сероводорода, пара и других газов в головной линии 108 холодной отпарной колонны и холодный отпаренный поток в линии 110 кубового потока холодной отпарной колонны. Холодный газообразный поток отпарной колонны в головной линии 108 холодной отпарной колонны может быть сконденсирован и разделен в приемнике 112. В результирующей головной линии 114 отпарной колонны из приемника 112 находится результирующий газообразный поток отпарной колонны для последующего извлечения сжиженного нефтяного газа (СНГ) и водорода в установке извлечения легких продуктов. Поток нестабилизированной жидкой нафты из кубового потока приемника 112 может быть разделен на часть, направляемую на орошение в верх холодной отпарной колонны 102, и жидкий головной поток отпарной колонны, который может быть транспортирован по головной линии 116 сконденсированного потока отпарной колонны для дополнительного извлечения или переработки. Поток «кислой» воды может быть отобран из отстойника головного приемника 112.

Холодная отпарная колонна 102 может работать при температуре кубового потока от 149°C (300°F) до 288°C (550°F), предпочтительно не выше, чем 260°C (500°F), и при головном давлении 0,35 МПа (изб.) (50 фунт/кв.дюйм), предпочтительно не меньше, чем 0,70 МПа (изб.) (100 фунт/кв.дюйм), до не выше, чем 2,0 МПа (изб.) (290 фунт/кв.дюйм). Температура в головном приемнике 112 варьирует от 38°C (100°F) до 66°C (150°F), и давление является по существу таким же, как в головном потоке холодной отпарной колонны 102.

Холодный отпаренный поток в линии 110 кубового потока холодной отпарной колонны может содержать, преимущественно, продукты, кипящие в диапазоне нафты и керосина. Часть или весь холодный отпаренный поток в линии 110 может быть рециркулирован по транспортной линии 111 холодной отпарной колонны к первому слою 42b катализатора изомеризации в качестве первого фракционированного потока по первой линии 46 рецикла. Остальная часть или весь холодный отпаренный поток в линии 113 подачи холодного фракционирования, содержащей гидроизомеризованный поток из линии 110 кубового потока холодной отпарной колонны может быть нагрета и подана в колонну 130 атмосферного фракционирования. Эта колонна 130 атмосферного фракционирования может находиться в сообщении ниже по ходу потока с линией 110 кубового потока холодной отпарной колонны 102 и с отпарной колонной 100. В одном аспекте, колонна 130 атмосферного фракционирования может включать больше одной фракционирующей колонны. Колонна 130 атмосферного фракционирования может находиться в сообщении ниже по ходу потока с одним из, некоторыми из или всеми из горячего сепаратора 50, холодного сепаратора 56, горячего испарительного барабана 80 и холодного испарительного барабана 86.

Горячий жидкий поток однократного испарения, содержащий гидроизомеризованный поток, в линии 90 кубового потока горячего испарительного барабана, может быть подан в горячую отпарную колонну 104 вблизи ее верха. Горячий жидкий поток однократного испарения может быть отпарен от газов в горячей отпарной колонне 104 с помощью горячей отпаривающей среды, которая представляет собой инертный газ, такой как водяной пар, из линии 120, чтобы получить головной поток горячей отпарной колонны из нафты, водорода, сероводорода, водяного пара и других газов в головной линии 118 горячей отпарной колонны и горячий отпаренный поток в линии 122 кубового потока горячей отпарной колонны. Головной поток горячей отпарной колонны в линии 118 может быть сконденсирован и часть потока может быть направлена на орошение в горячую отпарную колонну 104. Однако в варианте осуществления на фигуре 1, головной поток горячей отпарной колонны в головной линии 118 горячей отпарной колонны 104 может быть подан в холодную отпарную колонну 102 непосредственно, в одном аспекте, без предварительной конденсации или орошения. Впуск для линии 90 кубового потока холодного испарительного барабана, транспортирующей холодный жидкий поток однократного испарения, может находиться на более высоком положении, чем впуск для головной линии 118 горячей отпарной колонны. Горячая отпарная колонна 104 может работать при температуре кубового потока от 160°C (320°F) до 360°C (680°F) и при головном давлении 0,35 МПа (изб.) (50 фунт/кв.дюйм), предпочтительно от 0,70 МПа (изб.) (100 фунт/кв.дюйм) до 2,0 МПа (изб.) (292 фунт/кв.дюйм).

По меньшей мере часть горячего отпаренного потока, содержащего гидроизомеризованный поток, в линии 122 кубового потока горячей отпарной колонны может быть отобрана в линию 123 подачи горячего фракционатора, нагрета и подана в колонну 130 атмосферного фракционирования. Другая часть горячего отпаренного потока в линии 122 кубового потока горячей отпарной колонны может быть перенесена в горячей транспортной линии 125 в первую линию 46 рецикла для рециркуляции в качестве первого фракционированного потока к первому слою 42b катализатора изомеризации. Колонна 130 атмосферного фракционирования может находиться в сообщении ниже по ходу потока с линией 122 кубового потока горячей отпарной колонны 104. Горячий отпаренный поток в линии 122 может иметь температуру выше, чем температура холодного отпаренного потока в линии 110.

В одном аспекте, горячий отпаренный поток в линии 123 подачи горячего фракционатора может быть нагрет и подан в сепаратор 124 предварительного фракционирования для разделения на испаренный горячий отпаренный поток в головной линии 126 предварительного фракционирования и жидкий горячий отпаренный поток в линии 128 кубового потока предварительного фракционирования, причем обе линии содержат гидроизомеризованный поток. Парообразный горячий отпаренный поток может быть подан в колонну 130 атмосферного фракционирования по головной линии 128 предварительного фракционирования. Жидкий горячий отпаренный поток может быть нагрет в печи фракционирования и направлен в колонну 130 атмосферного фракционирования по линии 128 кубового потока предварительного фракционирования в положение ниже ввода головной линии 126 предварительного фракционирования для подачи испаренного горячего отпаренного потока в колонну 130 атмосферного фракционирования. В показанном варианте осуществления жидкий горячий отпаренный поток в линии 128 кубового потока предварительного фракционирования может быть нагрет в печи фракционирования и направлен в необязательную колонну 160 вакуумного фракционирования.

Колонна 130 атмосферного фракционирования может находиться в сообщении ниже по ходу потока с холодной отпарной колонной 102 и горячей отпарной колонной 104 и может содержать больше одной колонны фракционирования для разделения отпаренных гидроизомеризованных потоков на потоки продуктов. В колонне 130 атмосферного фракционирования могут быть фракционированы гидроизомеризованные потоки, холодный отпаренный поток, парообразный горячий отпаренный поток и жидкий горячий отпаренный поток, с помощью потока инертной среды отпаривания, такой как водяной пар из линии 132, чтобы получить несколько потоков продуктов. Указанные потоки продуктов из колонны 130 атмосферного фракционирования могут включать результирующий фракционированный головной поток, содержащий нафту, в результирующей головной линии 134, необязательный поток тяжелой нафты в линии 136 из выпуска боковой фракции, поток керосина в линии 138 из выпуска боковой фракции и поток дизельного топлива в линии 140 из выпуска боковой фракции.

Поток атмосферного непревращенного масла может быть получен в линии 142 атмосферного кубового потока. Часть или весь поток атмосферного непревращенного масла в линии 142 атмосферного кубового потока может быть направлен по атмосферной транспортной линии 144 в первую рециркуляционную линию 46 для рециркуляции в первый слой 42b катализатора гидроизомеризации в качестве первого фракционированного потока. Альтернативно, часть, некоторая часть или весь поток атмосферного непревращенного масла в линии 142 атмосферного кубового потока может быть подана по атмосферной транспортной линии 152 в реактор 40 гидрокрекинга по второй рециркуляционной линии 184 в качестве второго фракционированного потока, особенно в варианте осуществления, в котором исключена колонна 160 вакуумного фракционирования. Остальная часть, если она имеется, может быть подана в необязательную колонну 160 вакуумного фракционирования по линии 146 подачи вакуумного фракционирования.

Тепло из колонны 130 атмосферного фракционирования может быть отобрано путем охлаждения по меньшей мере части потоков продуктов и подачи части каждого охлажденного потока обратно в колонну фракционирования. Кроме того, указанные потоки продуктов могут быть отпарены с целью удаления легких соединений, чтобы соответствовать требованиям чистоты продуктов. Фракционированный головной поток в головной линии 148 может быть сконденсирован и разделен в приемнике 150, при этом часть сконденсированной жидкости подают обратно в качестве орошения в колонну 130 фракционирования. Результирующий фракционированный головной поток в линии 134 может быть дополнительно переработан или извлечен в качестве продукта - нафты. Колонна 130 атмосферного фракционирования может работать при температуре кубового потока от 260°C (500°F) до 385°C (725°F), предпочтительно не выше, чем 350°C (650°F), и при головном давлении от 7 кПа (изб.) (1 фунт/кв.дюйм) до 69 кПа (изб.) (10 фунт/кв.дюйм). Часть потока непревращенного масла в линии 142 атмосферного кубового потока может быть нагрета в ребойлере и возвращена в колонну 130 атмосферного фракционирования вместо добавления потока инертной среды отпаривания, такой как водяной пар по линии 132, с целью нагревания колонны 130 атмосферного фракционирования.

Жидкий горячий отпаренный поток в линии 128 кубового потока предварительного фракционирования или в линии 123 подачи горячего фракционатора может быть нагрет в огневом нагревателе и подан в колонну 160 вакуумного фракционирования. В колонне 160 вакуумного фракционирования жидкий горячий отпаренный поток может быть фракционирован, чтобы отделить дизельную фракцию от непревращенного масла. Атмосферный поток непревращенного масла в линии 146 подачи вакуумного фракционатора также может быть подан в колонну 160 вакуумного фракционирования через впуск, находящийся выше впуска для жидкого горячего отпаренного потока. В колонне 160 вакуумного фракционирования, поток непревращенного масла в линии 146 подачи вакуумного фракционатора также может быть фракционирован, чтобы отделить дизельную фракцию от непревращенного масла. Поэтому колонна 160 вакуумного фракционирования находится в сообщении ниже по ходу потока с холодной отпарной колонной 60, однако колонна 130 атмосферного фракционирования может находиться в сообщении ниже по ходу потока с холодной отпарной колонной 102 выше по ходу потока от колонны 160 вакуумного фракционирования. Следовательно, колонна 130 атмосферного фракционирования находится в сообщении выше по ходу потока с колонной 160 вакуумного фракционирования.

Инертный газ, такой как водяной пар, из линии 162 вакуумной среды может снабжать теплом колонну 160 вакуумного фракционирования, чтобы способствовать фракционированию более легких компонентов от более тяжелых компонентов. В колонне 160 вакуумного фракционирования получается поток дизельного продукта в линии 164 из выпуска боковой фракции. Тепло из колонны 160 вакуумного фракционирования может быть отобрано путем охлаждения дизельного потока в линии 164 и подачи части охлажденного потока обратно в колонну. Кроме того, дизельный поток в линии 164 также может быть отпарен с целью удаления легких соединений, чтобы соответствовать требованиям чистоты продукта. Вакуумная колонна фракционирования работает для получения дизельного потока с точкой отсечки ТВР дизельной фракции от 370° до 390°C и T95 не выше, чем 380°C, и предпочтительно не выше, чем 360°C. Указанный дизельный поток также соответствует техническим условиям на арктическое дизельное топливо с температурой помутнения -40°C и температурой застывания -45°C. Вакуумный фракционированный поток в вакуумной транспортной линии 182 может быть отобран в виде боковой фракции из бокового выпуска 182o, чтобы рециркулировать его к первому слою 42b катализатора изомеризации в качестве первого фракционированного потока по линии 46.

Тяжелый возвратный поток может быть обеспечен из верхней половины вакуумной колонны фракционирования из головного выпуска по головной линии 166 и/или боковой линии из выпуска боковой фракции (не показан) и подан по линии 170 тяжелого возвратного потока в колонну 130 атмосферного фракционирования. Впуск для тяжелого возвратного потока в линии 170, находящийся в сообщении ниже по ходу потока с линией 170 тяжелого возвратного потока может находиться на более высоком уровне, чем впуск для холодного отпаренного потока в линии 113 холодного фракционатора или впуска для подачи парообразного горячего отпаренного потока из головной линии 126 предварительного фракционирования в колонну 130 атмосферного фракционирования. Вакуумный поток непревращенного масла в линии 168 вакуумного кубового потока может быть отобран из куба колонны 160 вакуумного фракционирования. Вакуумный поток непревращенного масла имеет температуру кипения выше точки отсечки дизельной фракции, и этот поток может быть рециркулирован в реактор 40 гидрокрекинга или во второй реактор гидрокрекинга в качестве второго фракционированного потока по второй рециркуляционной линии 184. Кроме того, поток тяжелых полициклических ароматических соединений, обогащенный полициклическими ароматическими соединениями, может быть извлечен из потока непревращенного масла в линии 168 вакуумного кубового потока, до того, как поток непревращенного масла подвергается рециркуляции во второй рециркуляционной линии.

Колонну 160 вакуумного фракционирования эксплуатируют при головном давлении ниже атмосферного давления. Головной поток в головной линии 166 может поступать в устройство 172 создания вакуума. Указанное устройство 172 создания вакуума может включать эдуктор, находящийся в сообщении с потоком 174 инертного газа, такого как водяной пар, который вытягивает вакуумом головной поток в головной линии 166. Конденсированный углеводородный поток в линии 176 из устройства 172 создания вакуума может поставлять тяжелый возвратный поток 170 сам по себе или с другим верхним потоком из боковой линии (не показано). Конденсированный водный поток также может быть удален из отстойника в устройстве создания вакуума. Углеводородный парообразный поток может быть удален из устройства создания вакуума по линии 178.

Колонна 160 вакуумного фракционирования может работать при температуре кубового потока от 260°C (500°F) до 370°C (700°F), предпочтительно при 300°C (570°F), и при головном давлении от 10 кПа (абс.) (1,5 фунт/кв.дюйм), предпочтительно 20 кПа (абс.) (3 фунт/кв.дюйм) до 70 кПа (изб.) (10 фунт/кв.дюйм). Часть потока непревращенного масла в линии 168 вакуумного кубового потока может быть нагрета в ребойлере и возвращена в колонну 160 вакуумного фракционирования, вместо использования отпаривания водяным паром, с целью введения тепла в колонну 160 вакуумного фракционирования.

Первый фракционированный поток в первой рециркуляционной линии 46 может быть охлажден в теплообменнике 45 и подан к первому слою 42b катализатора гидроизомеризации в первом реакторе 40 гидрокрекинга с целью дополнительной гидроизомеризации в присутствии дополнительного потока водорода из отводной лини 44b. Первый фракционированный поток и дополнительный поток водорода в отводной лини 44b могут быть совместно распределены в общем распределительном устройстве в межслойном местоположении у промежуточного впуска 46i. Указанный промежуточный впуск 46i может находиться в сообщении ниже по ходу потока с секцией 14 фракционирования и, в одном аспекте, с боковым выпуском 182o колонны 160 вакуумного фракционирования.

Второй фракционированный поток, содержащий непревращенное масло, во второй рециркуляционной линии 184 может быть рециркулирован в первый впуск 32i в реактор 40 гидрокрекинга, чтобы провести дополнительный гидрокрекинг в первом слое 42a катализатора гидрокрекинга и, возможно, в других слоях 42 катализатора гидрокрекинга, вместе с потоком углеводородного сырья и потоком водорода, и подвергаться гидроизомеризации в первом слое 42b катализатора гидроизомеризации.

На фигуре 2 показан вариант осуществления установки и способа 10’, которые содержат второй реактор 200 гидрокрекинга в установке 12’ гидропереработки. Элементы на фигуре 2, имеющие такую же конфигурацию, как на фигуре 1, будут иметь такие же номера позиций, как на фигуре 1. Элементы на фигуре 2, имеющие другую конфигурацию, чем соответствующие элементы на фигуре 1, будут иметь такие же номера позиций, но обозначены с символом штриха (‘). Конфигурация и эксплуатация варианта осуществления на фигуре 2 фактически являются такими же, как на фигуре 1, со следующими исключениями.

Второй реактор 200 гидрокрекинга принимает второй фракционированный поток и второй поток водорода гидрокрекинга во второй линии 202 водорода гидрокрекинга через второй впуск 184i, находящийся в сообщении ниже по ходу потока с секцией 14’ фракционирования. Второй поток водорода гидрокрекинга во второй линии 202 водорода гидрокрекинга отбирается из потока водорода в линии 22’ водорода. Первый поток водорода гидрокрекинга в первой линии 33’ водорода гидрокрекинга отбирается из потока водорода в линии 22’ водорода и обеспечивает водородом первый реактор 40 гидрокрекинга. Второй фракционированный поток включает в себя поток непревращенного масла из колонны 130 атмосферного фракционирования и/или колонны 160 вакуумного фракционирования во второй рециркуляционной линии 184’. Следовательно, второй впуск 184i может находиться в сообщении ниже по ходу потока с линией 142 атмосферного кубового потока из колонны 130 атмосферного фракционирования и/или с линией 168 вакуумного кубового потока из колонны 160 вакуумного фракционирования.

Второй реактор 200 гидрокрекинга содержит множество слоев 204 катализатора. Слой 204a второго катализатора гидроизомеризации может располагаться во втором реакторе 200. Слой 204b второго катализатора гидрокрекинга также может располагаться во втором реакторе 200. Слой 204b второго катализатора гидрокрекинга может располагаться ниже по ходу потока от слоя 204a второго катализатора гидроизомеризации. Во втором реакторе 200 гидрокрекинга, второй фракционированный поток подвергается гидроизомеризации в присутствии второго потока водорода гидрокрекинга в слое 204a второго катализатора гидроизомеризации, чтобы получить второй гидроизомеризованный поток. Во втором реакторе 200 гидрокрекинга, второй фракционированный поток подвергается гидрокрекингу в присутствии второго потока водорода гидрокрекинга в слое 204b второго катализатора гидрокрекинга, чтобы получить второй подвергнутый гидрокрекингу поток. В одном аспекте, второй фракционированный поток также может быть вторым гидроизомеризованным потоком, после того, как он гидроизомеризован в слое 204a второго катализатора гидроизомеризации и до того, как он подвергнут гидрокрекингу во втором реакторе 200 гидрокрекинга. В одном аспекте, расположенные выше по ходу потока слои 204 катализатора во втором реакторе 200 гидрокрекинга подходящим образом могут быть слоями катализатора гидроизомеризации, а расположенные ниже по ходу потока слои 204 катализатора могут быть слоями катализатора гидрокрекинга. Второй водородный коллектор 208 обеспечивает дополнительные потоки водорода в некоторые или все слои 204 катализатора в межслойном местоположении. Если слой 204 катализатора содержит слой катализатора гидроизомеризации ниже по ходу потока от слоя 204 катализатора гидрокрекинга во втором реакторе 200 гидрокрекинга, часть или весь первый фракционированный поток из первой рециркуляционной линии 46 может быть использован для охлаждения закалкой подвергнутого гидрокрекингу потока, входящего в слой 204 катализатора гидроизомеризации.

Второй подвергнутый гидрокрекингу поток может выходить из второго реактора 200 гидрокрекинга по линии 210. Второй подвергнутый гидрокрекингу поток в линии 210 может быть объединен с первым гидроизомеризованным потоком в линии 48, и подвергаться разделению и фракционированию в секции 14’ фракционирования с первым гидроизомеризованным потоком.

Пример

На фигуре 3 продемонстрировано влияние дезактивации и реактивации катализатора гидроизомеризации на характеристику текучести на холоду, в данном случае на точку помутнения. Два различных вида VGO сырья были смешаны с водородом и последовательно поданы в слой катализатора гидрокрекинга и затем в слой катализатора гидроизомеризации в пилотной установке. Температура катализатора гидрокрекинга указана треугольниками на фигуре 3. Температура катализатора гидроизомеризации представлена кругами на фигуре 3. Значения температуры катализатора приведены на вертикальной оси справа. Значения точки помутнения показаны квадратами и приведены на вертикальной оси слева. Время работы в часах приведено на горизонтальной оси. Вертикальная линия на 2700 час. соответствует переключению с одного вида VGO сырья на другое VGO сырье.

Температура катализатора гидрокрекинга в основном остается от 700 до 800°F в течение всего пробега. Температура катализатора гидроизомеризации поддерживается приблизительно 750°F между 2100 и 2400 часами. В течение этого периода времени точка помутнения продукта остается выше -20°F, что означает, что помутнение не наблюдается в дизельном продукте, пока температура продукта не снизится до или ниже точки помутнения, в данном случае приблизительно до -20°F. На 2400 часе пробега температура катализатора гидроизомеризации была снижена до 585°F, и в этот момент точка помутнения возрастает до -5°F. Катализатору гидроизомеризации дают охладиться до температуры 450°F, это приводит к тому, что точка помутнения остается равной -5 или -6°F до 2550 часа; в этот момент точка помутнения достигает пика высшей стабильной точки помутнения 0°F. Новое VGO сырье вводилось на 2700 часу, и точка помутнения возрастает до 10°F, что, вероятно, объясняется качеством нового сырья, поскольку температура катализатора гидроизомеризации оставалась равной 450°F. В то время, как температура катализатора гидроизомеризации была ниже 600°F, и в частности ниже 500F, катализатор не обладал активностью, на что указывает значительно более высокая температура точки помутнения полученной дизельной фракции.

После 2900 часов температура катализатора гидроизомеризации была повышена до 750°F. Точка помутнения продукта сразу снижается до -30°F. Когда температура катализатора гидроизомеризации была повышена до 775°F, точка помутнения дизельного продукта смещается ниже -40F, т.е. продукт имеет превосходное качество.

Авторы изобретения делают вывод, что катализатор гидроизомеризации может работать вместе с катализатором гидрокрекинга для улучшения характеристики текучести на холоду подвергнутого гидрокрекингу дизельного продукта. Кроме того, температуру катализатора гидроизомеризации можно снижать, чтобы дезактивировать катализатор гидроизомеризации в течение теплого сезона, когда характеристика текучести на холоду не столь важна. Более того, по окончании теплого сезона, этот катализатор гидроизомеризации можно повторно активировать путем нагревания или путем отсутствия охлаждения, и катализатор может начать эффективную гидроизомеризацию, как и прежде, до того, как он был охлажден.

Конкретные варианты осуществления

Хотя следующий текст приведен в связи с конкретными вариантами осуществления, следует понимать, что этот текст предназначен для иллюстрации, и не ограничивает объем предшествующего описания и прилагаемой формулы изобретения.

Первым воплощением изобретения является способ гидрокрекинга и гидроизомеризации углеводородного потока, который включает в себя гидрокрекинг потока углеводородного сырья в первом слое катализатора гидрокрекинга, чтобы получить подвергнутый гидрокрекингу поток; гидроизомеризацию подвергнутого гидрокрекингу потока, в первом слое катализатора гидроизомеризации с образованием гидроизомеризованного потока; фракционирование гидроизомеризованного потока в секции фракционирования, чтобы получить первый фракционированный поток; и рециркуляцию первого фракционированного потока к первому слою катализатора изомеризации, чтобы охладить закаливанием подвергнутый гидрокрекингу поток. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, дополнительно включающие гидрокрекинг второго фракционированного потока в первом слое катализатора гидрокрекинга. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, дополнительно включающие гидрокрекинг второго фракционированного потока во втором слое катализатора гидрокрекинга, чтобы получить второй подвергнутый гидрокрекингу поток. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, в котором первый слой катализатора гидрокрекинга и первый слой катализатора гидроизомеризации расположены в первом реакторе, а второй слой катализатора гидрокрекинга расположен во втором реакторе. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, дополнительно включающие охлаждение первого фракционированного потока для того, чтобы дезактивировать первый слой катализатора гидроизомеризации. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, в котором фракционирование включает отпаривание газов из гидроизомеризованного потока, чтобы получить отпаренный поток, и рециркуляцию части отпаренного потока в первый слой катализатора изомеризации в качестве первого фракционированного потока. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, в котором фракционирование включает в себя фракционирование гидроизомеризованного потока в вакууме и рециркуляцию фракционированного в вакууме потока в первый слой катализатора изомеризации в качестве первого фракционированного потока. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, в котором первый фракционированный поток отбирают как боковую фракцию из колонны вакуумного фракционирования. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом параграфе, вплоть до первого варианта осуществления в этом абзаце, в котором второй фракционированный поток отбирают из куба колонны фракционирования.

Вторым вариантом осуществления изобретения является способ гидрокрекинга и гидроизомеризации углеводородного потока, который включает в себя гидрокрекинг потока углеводородного сырья в первом слое катализатора гидрокрекинга в первом реакторе, чтобы получить подвергнутый гидрокрекингу поток; гидроизомеризацию подвергнутого гидрокрекингу потока, в первом слое катализатора гидроизомеризации в первом реакторе, чтобы получить гидроизомеризованный поток; фракционирование первого выходящего потока из первого реактора, чтобы получить первый фракционированный поток и второй фракционированный поток; рециркуляцию первого фракционированного потока к первому слою катализатора изомеризации в первом реакторе, чтобы охладить закаливанием подвергнутый гидрокрекингу поток; и гидрокрекинг второго фракционированного потока во втором слое катализатора гидрокрекинга во втором реакторе, чтобы получить второй подвергнутый гидрокрекингу поток. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, дополнительно включающий охлаждение первого фракционированного потока, чтобы дезактивировать первый слой катализатора гидроизомеризации. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, в котором фракционирование включает в себя отпаривание газов из первого выходящего потока и рециркуляцию части отпаренного потока к первому слою катализатора изомеризации в качестве первого фракционированного потока. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, в котором фракционирование включает фракционирование первого выходящего потока в вакууме и рециркуляцию фракционированного в вакууме потока к первому слою катализатора изомеризации в качестве первого фракционированного потока. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, в котором первый фракционированный поток отбирают как боковую фракцию из колонны вакуумного фракционирования, а второй фракционированный поток отбирают из куба колонны вакуумного фракционирования. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, в котором фракционирование включает в себя фракционирование первого выходящего потока, причем первый фракционированный поток отбирают как боковую фракцию, а второй фракционированный поток отбирают из куба колонны фракционирования. Вариантом осуществления изобретения является один, любой или все предшествующие варианты осуществления в этом абзаце вплоть до второго варианта осуществления в этом абзаце, дополнительно включающий фракционирование другой части отпаренного потока, чтобы получить второй фракционированный поток.