Техническое решение относится к области строительных материалов, более конкретно к битумным эмульсиям, и может быть использовано для производства тепло- и гидроизоляционных материалов, предназначенным для устройства и ремонта разнообразных кровель, а также в дорожном строительстве в качестве вяжущего для асфальтобетонных смесей.

Известен способ получения битумной эмульсии, включающий получение шихты в виде термореактивного эмульгатора (гидратной извести), асбеста, части бишофита и воды путем подачи смеситель расчетного количества воды, а затем гидратной извести при непрерывном перемешивании до получения однородной массы известковой суспензии без признаков нерастворенной в воде гидратной извести, последующего введения при постоянном перемешивании до получения однородной шихты асбеста и 50% расчетного количества бишофита. После этого осуществляют эмульгирование битума полученной шихтой введением при непрерывном перемешивании подогретого до Т=60°C-70°C битума в подогретую шихту (см. патент РФ №2124541, МПК C09D 195/00, опубл. 10.01.1999 г.).

В результате эмульгирования битума получается двухфазная среда, состоящая из двух взаимно нерастворимых жидкостей (битум - вода), из которых одна дисперсная фаза (битум) распределена в другой дисперсной фазе (вода) в виде мельчайших (5-10 мкм) частиц, покрытых слоем твердого эмульгатора (гидратной извести, асбеста, бишофита).

Недостатком способа является повышенная длительность, технологическая операция введения битума проводится неоднократно - до 5 раз. Диспергирование битума неоднородно, содержит мелкие и крупные частицы битума до 10 мкм, что обусловлено технологическими режимами механического перемешивания.

Известен способ получения битумной эмульсии, в котором сначала получают эмульгатор из жировой массы - вторичного продукта переработки хлопкового масла его перемешиванием с подогретым раствором щелочи до полного растворения жировой массы с последующим введением в готовый водный раствор эмульгатора тонкой струей разогретого битума при перемешивании, в котором дополнительно перед приготовлением эмульгатора в жировую массу - вторичный продукт переработки хлопкового масла добавляют флотогудрон в соотношении 40-70:60-30, в раствор щелочи вводят только одну часть полученной жировой смеси (примерно половину жировой смеси) для приготовления эмульгатора, а другую добавляют в разогретый битум при перемешивании до его введения в эмульгатор при следующем соотношении компонентов (см. патент РФ №2258075, МПК C08L 95/00, B01F 17/00, опубл. 10.08.2005 г.).

Недостатком способа является высокая трудоемкость и длительность приготовления органического эмульгатора до 2,5 часов.

Введение битума малыми дозами с невысокой скоростью также повышает трудоемкость процесса и увеличивает энегозатраты на механическое перемешивание.

Кроме того, полученная таким способом битумная эмульсия недостаточно устойчива при хранении вследствие недостаточной ее стабильности.

Известен способ получения битумной эмульсии, включающий использование вторичного продукта переработки хлопкового масла, приготовление водного раствора эмульгатора путем смешивания поверхностно-активного вещества с водой и щелочью, и последующее введение в раствор эмульгатора разогретого битума, при этом для приготовлении раствора эмульгатора в качестве поверхностно-активного вещества берут промышленные отходы переработки сахарной свеклы, а вторичный продукт переработки хлопкового масла смешивают с битумом до его введения в раствор эмульгатора (см. патент РФ №2353638, МПК C09D 195/00, C04B 26/26, C08L 95/00, B01F 17/00, опубл. 27.04.2009 г.).

Фильтрационный осадок (дефекат) содержит, в основном, углекислый кальций CaCO3.

Недостатком способа является его повышенная энергоемкость для режимов механического перемешивания до 300 об/мин.

Кроме того, доминирующим фактором является физико-химическое эмульгирование за счет использования активных компонентов, в том числе, поверхностно-активных веществ.

Это не позволяет получить гомогенизированный состав с высокой однородностью и приживаемостью компонентов.

В процессе хранения материал седиментируется (расслаивается) на слои разной природы, что существенно ограничивает область применения и заявляемые потребительские свойства конечного продукта.

Известна битумная композиция, содержащая битум, гидратную известь, асбест, бишофит и воду при определенном соотношении компонентов (см. патент РФ №2124541, МПК C09D 195/00, опубл. 10.01.1999 г.).

Недостатком известной композиции является пониженная реакционно-способные свойства минеральных эмульгаторов (асбест, гидратная известь), и повышенная неоднородность размеров диспергированных частиц битума, что приводит к снижению срока службы и прочностных свойств конечного изделия (конструкции).

Крупные частицы битума обуславливают повышенные размеры пор, в которых, находящаяся вода, при замерзании в зимний период, превращаясь в лед, будет увеличиваться в объеме, что приводит к образованию трещин (концентраторов напряжения) и накоплению поврежденностей различной природы при эксплуатации конечного изделия.

Известна битумная эмульсия, содержащая битум и эмульгатор из жировой массы в виде вторичного продукта переработки хлопкового масла с едким натром или едким кали и водой, при этом жировая масса дополнительно содержит флотогудрон, являющийся кубовыми остатками дистилляции жирных кислот растительных масел, при следующем соотношении компонентов, мас. %: Битум 47-50; Смесь вторичного продукта переработки хлопкового масла с флотогудроном 3,0-5,0; Едкий натр 0,6-1,0 или едкое кали 0,3-0,8; Вода - Остальное, а соотношение вторичного продукта переработки хлопкового масла и флотогудрона составляет 40-70:60-30 (см. патент РФ №2258075, МПК C08L 95/00, B01F 17/00, опубл. 10.08.2005 г.).

Известный состав битумной эмульсии недостаточно устойчив при хранении вследствие недостаточной ее стабильности и однородности используемых компонентов дисперсной среды.

Известна битумная эмульсия, содержащая битум, водный раствор эмульгатора из поверхностно активного вещества, щелочи и воды, с использованием вторичного продукта переработки хлопкового масла, при этом дополнительно в качестве эмульгатора взяты промышленные отходы переработки сахарной свеклы, при этом соотношение компонентов битумной эмульсии составляет, мас. %: Битум 48-52; Вторичный продукт переработки хлопкового масла 1,5-2,5; Промышленные отходы переработки сахарной свеклы 2,5-3,5; Едкий натр или едкое кали 0,6-0,9; Вода - Остальное (см. патент РФ №2353638, МПК C09D 195/00, C04B 26/26, C08L 95/00, B01F 17/00, опубл. 27.04.2009 г.).

Отходы переработки сахарной свеклы обладают высокой неоднородностью.

Кроме того, они и их ферментированные продукты вызывают отторжение используемых компонентов при физическом взаимодействии. Поэтому конечный продукт будет обладать пониженными механическими свойствами и малым сроком хранения.

Наиболее близким техническим решением к заявляемому является способ получения битумной эмульсии, включающий приготовление водного раствора эмульгатора путем смешения в определенной пропорции в подогретой до температуры 60°C-80°C воде едкого калия или едкого натра и вторичного продукта переработки хлопкового масла, перемешивания при той же температуре в течение 3 ч и последующего введения в готовый водный раствор эмульгатора разогретого до 120°C битума (см. патент РФ №2185878, МПК B01F 17/00, C08L 95/00, опубл. 27.07.2002 г.).

Наиболее близким техническим решением к заявляемому составу битумной эмульсии является битумная эмульсия, включающая битум и эмульгатор в виде жирового отхода с водным раствором щелочи, при этом в качестве жирового отхода используют вторичный продукт переработки хлопкового масла, образующийся после дистилляции жирных кислот хлопкового масла, а в качестве щелочи - едкий натр или едкий калий, при следующем соотношении компонентов, мас. %: Битум - 50-55; Вторичный продукт переработки хлопкового масла - 0,5-1,0; NaOH - 0,15-0,3 или KOH - 0,2-0,4; Вода - Остальное (см. патент РФ №2185878, МПК B01F 17/00, C08L 95/00, опубл. 27.07.2002 г.).

Недостаток известной группы изобретений является усложненность его технологического процесса по числу операций.

Требуются дополнительные операции по нормализации, стабилизации и очистки компонентов для обеспечения их стабильных по времени и однородных по структуре свойств.

Кроме того, полученная таким способом битумная эмульсия недостаточно устойчива при хранении вследствие недостаточной ее стабильности.

Также, из-за применения в качестве эмульгатора органических веществ в процессе хранения и применения материал конечного продукта седиментируется (расслаивается) на слои разной природы, что существенно ограничивает область применения и заявляемые потребительские свойства конечного продукта.

Помимо того, органические компоненты подвержены биологическому воздействию микроорганизмов, которые используют органические компоненты эмульгатора в качестве питательной среды и разрушают ее с потерей механических и потребительских (изолирующих) свойств и срока службы.

Задачей настоящей группы изобретений является повышение технологичности способа приготовления битумной эмульсии и применения ее на месте производства работ, увеличение срока хранения битумной эмульсии и прочностных характеристик конечного изделия (конструкции).

Техническим результатом, достигаемым в результате решения поставленной задачи, является стабилизация битумной эмульсии и повышение степени дисперсности битумной эмульсии за счет обволакивания образованных диспергированных частиц битума частицами твердого эмульгатора, которые не допускают возможности их соприкосновения и объединения в крупные частицы.

Поставленная задача достигается тем, что в способе получения битумной эмульсии, включающий приготовление водного раствора эмульгатора путем смешения при постоянном перемешивании в определенной пропорции в воде твердого эмульгатора, и последующего введения в готовый водный раствор эмульгатора разогретого битума, согласно изобретению, перед смешением твердого эмульгатора с водой осуществляют его дробление и перемалывание в воздушной среде в порошковую активированную дисперсную среду с размером частиц 0,063-0,1 мм, соединяют его с водой при температуре 15°С-30°С, а битум разогревают до температуры 130°С-160°С, при этом в качестве твердого эмульгатора используют фосфогипс, а смешение ингредиентов битумной эмульсии осуществляют при следующем соотношении компонентов, мас. %:

Битум - 20-25%

Фосфогипс - 50-60%

Вода техническая - 20-25%

При этом используют фосфогипс в состоянии дигидрата или полугидрата.

Кроме того, в битумную эмульсию дополнительно вводят грубодисперсный минеральный материал в количестве 15-25% и олеиновой кислоты в количестве 1-5% от общей массы эмульсии.

Поставленная задача достигается также тем, что в битумной эмульсии, включающей битум и эмульгатор в виде смеси воды и твердого эмульгатора, согласно изобретению, в качестве твердого эмульгатора используют дробленый и перемолотый микропорошок фосфогипса с размером частиц 0,063-0,1 мм, при следующем соотношении компонентов, мас. %:

Битум - 20-25%

Фосфогипс - 50-60%

Вода техническая - 20-25%

Кроме того, битумная эмульсия содержит дополнительно грубодисперсный минеральный материал 15-25% и олеиновой кислоты 1-5% от общей массы эмульсии.

Заявляемая совокупность признаков позволяет повысить технологичность способа приготовления битумной эмульсии и применения ее на месте производства работ, увеличить срок хранения битумной эмульсии и прочностные характеристики конечного изделия (конструкции).

Это обусловлено синергетическим эффектом от использования при приготовлении битумной эмульсии порошковой активированной дисперсной среды твердого эмульгатора, в качестве которого используют фосфогипс, и обеспечения температурного режима смешения компонентов битумной эмульсии.

Производство экстракционной фосфорной кислоты, получаемой при разложении фосфатного сырья или апатитового концентрата смесью серной и фосфорной кислот дигидратным способом сопровождается получением больших объемов побочного продукта - фосфогипса.

Вследствие того, что у фосфогипса, вышедшего из реактора производства минеральных удобрений, отсутствуют реакционно-способные свойства, то его используют только в качестве минерального наполнителя, что существенного ограничивает возможности его утилизации.

Дробление и перемалывание фосфогипса до размера частиц 0,063-0,1 мм - это физический процесс трения, связанный с приложением механических сил при измельчении, который обеспечивает изменение реакционной способности фосфогипса и насыщение микропорошка фосфогипса кислородом, углекислым газом и влагой воздуха с образованием активированной порошковой дисперсной среды, которая выполняет функцию твердого эмульгатора для битумной эмульсии.

Изменение реакционной способности фосфогипса под действием механических сил способствует ускорению и повышению эффективности последующей технологической операции введения горячего битума в водный раствор активированного твердого эмульгатора.

Соединение разогретого до температуры 130°C-160°C битума с водным раствором активированного твердого эмульгатора с рабочей температурой 15°C-30°C позволяет мгновенно превратить воду эмульгатора в пар.

При этом возникает ударное силовое взаимодействие пара и битума в окрестностях микрочастиц фосфогипса с образованием мелких дисперсных частиц, битума соразмерных с частицами твердого эмульгатора (минерального наполнителя), способствующее физическому взаимодействию на границе сред между твердым эмульгатором и битумом, повышая степень дисперсности битумной эмульсии и адгезии битумных частиц к твердым минеральным поверхностям (частицам фосфогипса).

Стабилизация битумных эмульсий осуществляется за счет обволакивания образованных диспергированных частиц битума частицами твердого эмульгатора, которые не допускают возможности их соприкосновения и объединения в крупные частицы.

Средний диаметр битумных частиц в зависимости от условий диспергирования составляет 10-50 мкм.

При структурообразовании битумной эмульсии за счет использования в качестве твердого эмульгатора реакционно-способных частиц фосфогипса также происходит химическое взаимодействие частиц фосфогипса с компонентами диспергированных частиц битума с образованием нерастворимых соединений, в частности сульфанатов, способствующих уменьшению водонасыщения битумной эмульсии.

Кроме того, заявляемая совокупность признаков обеспечивает повышенную технологичность способа приготовления битумной эмульсии и применения ее на месте производства работ, увеличение срока хранения в летний период, срока службы битумной эмульсии и прочностные характеристики конечного изделия (конструкции), на основе снижения воздействия разрушающих эффектов «размораживание-замораживание» воды в порах эмульсии в зимних условиях.

В условиях летней эксплуатации эмульсии она обладает эффектом самозалечивания, нерастворимые микрочастицы фосфогипса не подвержены радикальному воздействию дождевой воды, так как они в воде не растворяются, а объем пор и глубин впадин микрошероховатости в ней существенно меньше.

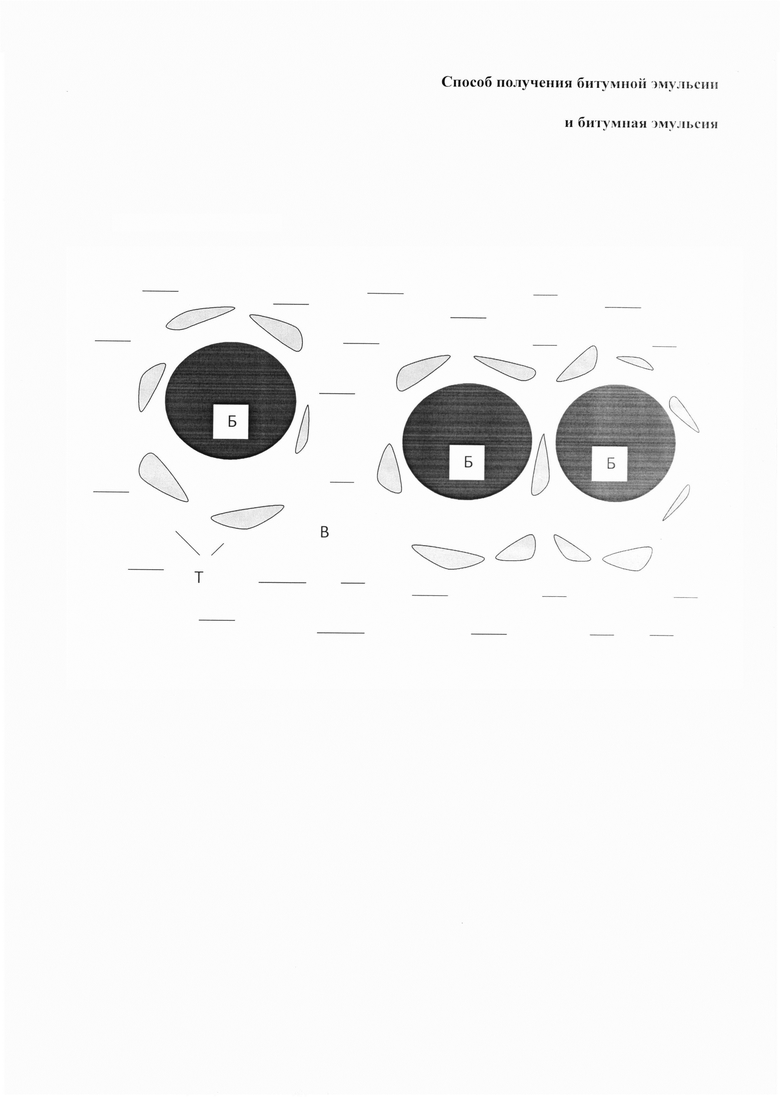

Заявляемая группа изобретений проиллюстрирована чертежом, где условно изображена структура битумной эмульсии и позиции обозначают следующее: «М» - микроглобулы битума; «Т» - частиц микропорошка фосфогипса; «В» - слой воды.

Заявляемый способ осуществляют следующим образом.

Фосфогипс из плотного состояния, взятого с полигона, дробится и перемалывается до размера частиц 0,063-0,1 мм и, при необходимости, например для фосфогипса дигидрата просеивается с отбором заданной фракции.

При этом за счет изменения реакционной способности фосфогипса и насыщения микропорошка фосфогипса кислородом, углекислым газом и влагой воздуха обеспечивается образование активированной порошковой дисперсной среды, которая выполняет функцию твердого эмульгатора для битумной эмульсии.

Затем твердый эмульгатор из микропорошка фосфогипса соединяют при температуре 18-20°С с водой и перемешивают в течение 2-3 минут до получения суспензии вязкотекучей консистенции.

При этом на 50-60% твердого эмульгатора берут воды 20-25% из расчета 100% общей массы эмульсии.

При непрерывном перемешивании подается разогретый до температуры 130-160°С битум в количестве 20-25% из расчета 100% общей массы эмульсии.

Перемешивание осуществляют до получения смеси вязкой консистенции.

Соединение разогретого до температуры 130-160°С битума с водным раствором активированного твердого эмульгатора с рабочей температурой 18-30°С позволяет мгновенно превратить воду эмульгатора в пар.

При этом возникает ударное силовое взаимодействие пара и битума в окрестностях микрочастиц фосфогипса с образованием мелких дисперсных частиц битума, соразмерных с частицами твердого эмульгатора (минерального наполнителя), способствуя повышению степени дисперсности битумной эмульсии.

Кроме того, образование мелких дисперсных частиц битума способствует повышению адгезии битумных частиц к твердым минеральным поверхностям (частицам фосфогипса) через структурированный слой воды, что определяет устойчивую стабилизацию битумной эмульсии как в условиях ее эксплуатации, так и при ее хранении.

Для стабилизации исходной формы битумной эмульсии в нее может быть дополнительно введено 15-25% от общей массы эмульсии грубодисперсного минерального материала в виде песка, мелкого щебня, дробленого гравия.

Для обеспечения технологического процесса перемешивания в нее может быть дополнительно введено олеиновой кислоты 1-5% от общей массы эмульсии.

В производственных условиях заявляемый способ может быть осуществлен в лопастной мешалке циклического действия

Дробленый и перемолотый до размера частиц 0,063-0,1 мм фосфогипс с температурой 18-30°С дозируется и подается в мешалку, куда добавляют воду с температурой 18-30°С в количестве 20-25% от ее проектного объема, и производится перемешивание в течение 2-3 минут с получением суспензии вязкотекучей консистенции.

Затем в мешалку при непрерывном перемешивании подается битум с температурой 130-160°С в количестве 20-25% от его проектной массы до получения смеси вязкой консистенции.

Оставшийся объем воды и битума подаются небольшими порциями попеременно в 4-5 приемов. Процесс приготовления одного замеса мастики длится 15-20 минут.

Заявляемая композиция битумной эмульсии включает битум и эмульгатор в виде смеси воды и твердого эмульгатора.

В качестве твердого эмульгатора используют дробленый и перемолотый микропорошок фосфогипса с размером частиц 0,063-0,1 мм,

Дробленый и перемолотый до размера частиц 0,063-0,1 мм и просеянный фосфогипс обеспечивает, за счет изменения реакционной способности фосфогипса и насыщения его кислородом, углекислым газом и влагой воздуха, повышение степени дисперсности эмульсии и адгезии битумных частиц к твердым минеральным поверхностям (частицам фосфогипса).

Структура битумной эмульсии на твердом эмульгаторе представляет собой двухфазную эмульсионную среду, состоящую из микроглобул «М» битума, покрытых слоем частиц «Т» микропорошка фосфогипса и распределенных в структурированном слой «В» воды (чертеж).

Битумная эмульсия содержит указанные компоненты при следующем их соотношении, мас. %:

Битум - 20-25%

Фосфогипс - 50-60%

Вода техническая - 20-25%

Данные соотношения определены эмпирически.

При этом нижняя граница содержания битума определяет ограничение по морозостойкости эмульсии, а верхняя - ограничения по деформационным свойствам в летний период времени.

Нижняя граница содержания фосфогипса определяет получение минимально допустимых сроков хранения эмульсии, а верхняя - технологические ограничения по вязкости эмульсии.

Для стабилизации исходной формы битумная эмульсия может дополнительно содержать 15-25% от общей массы эмульсии грубодисперсного минерального материала в виде песка, мелкого щебня, дробленого гравия.

Для обеспечения технологического процесса перемешивания формы битумная эмульсия может дополнительно содержать олеиновой кислоты 1-5% от общей массы эмульсии.

В текучем состоянии битумная эмульсия хранится неограниченное время при условии исключения испарения воды.

В твердом состоянии, т.е при условии испарения воды, для восстановления эксплуатационных и технологических свойств требуется ее нагрев до пластичного состояния.

Заявляемая группа технических решений может быть использована в качестве битумной мастики для гидроизоляции крыш, настилов, а также в качестве битумной эмульсии для производства тепло- и гидроизоляционных материалов, предназначенным для устройства и ремонта разнообразных кровель, а также в дорожном строительстве в качестве вяжущего для асфальтобетонных смесей.

Устройство гидроизолирующих слоев заключается в очистке защищаемой поверхности, распределении мастики равномерным слоем одинаковой толщины по обрабатываемой поверхности и последующего уплотнения.

После испарения воды глобулы битума соединяются между собой и частицами фосфогипса и мастика приобретет гидроизоляционные свойства, повышая прочностные характеристики конечного изделия.

Кроме того, образовавшийся слой покрытия имеет свойства мембраны, т.е. принимает предлагаемую форму защищаемой поверхности, в течение времени адаптируется к изменению ее формы и возникновению трещин, сохраняет целостность поверхности за счет свойства заполнения возникающих трещин и самостоятельного склеивания собственным материалом мастики в летний период за счет свойства текучести при повышенных летних температурах (до 90°C).

В пределах заявленной совокупности признаков настоящее техническое решение не ограничивается приведенными примерами выполнения заявляемой группы изобретений и охватывает любые иные варианты, попадающие в объем прилагаемой формулы для достижения заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНОЙ ЭМУЛЬСИИ | 2006 |

|

RU2361895C2 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО, БИТУМНАЯ ЭМУЛЬСИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2353638C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2258075C1 |

| Способ строительства дорожной одежды и конструкция дорожной одежды | 2018 |

|

RU2714547C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2007 |

|

RU2361894C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2001 |

|

RU2185878C1 |

| КВАНТОВО-АКТИВИРОВАННАЯ БИТУМНАЯ ЭМУЛЬСИЯ | 2013 |

|

RU2525547C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 1999 |

|

RU2176652C2 |

| БИТУМНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2818673C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2244725C1 |

Техническое решение относится к области строительных материалов, более конкретно к битумным эмульсиям, и может быть использовано для производства тепло- и гидроизоляционных материалов, предназначенных для устройства и ремонта разнообразных кровель, а также в дорожном строительстве в качестве вяжущего для асфальтобетонных смесей. Способ получения битумной эмульсии включает приготовление водного раствора эмульгатора путем смешения при постоянном перемешивании в определенной пропорции в воде твердого эмульгатора, в качестве которого используют фосфогипс, и последующего введения в готовый водный раствор эмульгатора разогретого битума. Перед смешением твердого эмульгатора с водой осуществляют его дробление и перемалывание в воздушной среде в порошковую активированную дисперсную среду с размером частиц 0,063-0,1 мм, затем соединяют его с водой при температуре 15°С-30°C, а битум разогревают до температуры 130°С-160°C. Битумная эмульсия, полученная после смешения компонентов, имеет состав, мас. %: битум - 20-25%, фосфогипс - 50-60%, вода техническая - 20-25%. Техническим результатом изобретения является повышение технологичности способа приготовления битумной эмульсии и применения ее на месте производства работ, увеличение срока хранения битумной эмульсии и прочностных характеристик конечного изделия (конструкции). 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ получения битумной эмульсии, включающий приготовление водного раствора эмульгатора путем смешения при постоянном перемешивании в определенной пропорции в воде твердого эмульгатора, и последующего введения в готовый водный раствор эмульгатора разогретого битума, отличающийся тем, что перед смешением твердого эмульгатора с водой осуществляют его дробление и перемалывание в воздушной среде в порошковую активированную дисперсную среду с размером частиц 0,063-0,1 мм, соединяют его с водой при температуре 15-30°С, а битум разогревают до температуры 130-160°С, при этом в качестве твердого эмульгатора используют фосфогипс, а смешение компонентов битумной эмульсии осуществляют при следующем соотношении компонентов, мас. %:

Битум - 20-25%

Фосфогипс - 50-60%

Вода техническая - 20-25%

2. Способ по п. 1, отличающийся тем, что используют фосфогипс в состоянии дигидрата.

3. Способ по п. 1, отличающийся тем, что используют фосфогипс в состоянии полугидрата.

4. Способ по п. 1, отличающийся тем, что в битумную эмульсию дополнительно вводят грубодисперсный минеральный материал в количестве 15-25% от общей массы эмульсии.

5. Способ по п. 1, отличающийся тем, что в битумную эмульсию дополнительно вводят олеиновую кислоту в количестве 1-5% от общей массы эмульсии.

6. Битумная эмульсия, включающая битум и эмульгатор в виде смеси воды и твердого эмульгатора, отличающаяся тем, что в качестве твердого эмульгатора используют дробленый и перемолотый микропорошок фосфогипса с размером частиц 0,063-0,1 мм, при следующем соотношении компонентов, мас. %:

Битум - 20-25%

Фосфогипс - 50-60%

Вода техническая - 20-25%

7. Битумная эмульсия по п. 6, отличающаяся тем, что она дополнительно содержит грубодисперсный минеральный материал 15-25% от общей массы эмульсии.

8. Битумная эмульсия по п. 6, отличающаяся тем, что она дополнительно содержит олеиновую кислоту 1-5% от общей массы эмульсии.

| БИТУМНАЯ ЭМУЛЬСИЯ | 2001 |

|

RU2185878C1 |

| Битумный шлам | 1983 |

|

SU1106820A1 |

| CN 102120889 A, 13.07.2011. | |||

Авторы

Даты

2018-07-26—Публикация

2017-04-05—Подача