Изобретение относится к области приготовления битумных эмульсий и может быть использовано при устройстве безрулонных кровель и гидроизоляционной защиты, в дорожном строительстве в качестве вяжущего для органо-минеральных смесей, холодных асфальтобетонов.

Известны битумные эмульсии с использованием эмульгаторов, для приготовления которых используют высокомолекулярные жирные кислоты и их эфиры, содержащиеся, например, в госсиполовой смоле (см. описание изобретения к авторскому свидетельству СССР № 612925, МПК2 С 07 С 51/52, опубл. 30.06.78, бюл. № 24 [1]), в остатках производства жирных кислот таллового масла, талловом пеке (см. описание изобретения к авторскому свидетельству СССР № 933857, МПК2 E 01 C 7/24, опубл. 07.06.82, бюл. № 21 [2]), кубовых остатках синтетических жирных кислот либо в продуктах их окисления, в жировой массе, с добавлением раствора щелочи (см. описание изобретения к авторскому свидетельству СССР № 731999, МПК2 B 01 F 17/00, опубл. 05.05.80, бюл. № 17 [3]). В описанных эмульсиях эти вещества, вступая в реакцию нейтрализации со щелочью, образуют соли, обладающие поверхностно-активными свойствами, молекулы которых, адсорбируясь на поверхности раздела капелек битума, образуют защитные слои вокруг них и предотвращают их коалесценцию (слияние) и расслоение эмульсии. Указанные аналоги имеют склонность к расслоению, недостаточную стойкость при хранении.

Наиболее близким аналогом является битумная эмульсия в соответствии с описанием к патенту РФ № 2185878 С1, МПК 7 B 01 F 17/00, опубл. 27.07.2002, бюл. № 21 [4], которая содержит битум и эмульгатор с вторичным продуктом переработки хлопкового масла (ОПХМ), образующегося после дисцилляции жирных кислот хлопкового масла, со щелочью - едким натром или едким кали при следующем соотношении компонентов, мас.%:

Недостатком этой битумной эмульсии является недостаточная ее устойчивость при хранении вследствие невозможности получения достаточно тонкодисперсных эмульсий ввиду высокого поверхностного натяжения частиц битума, обусловливающего значительность их размеров. Другим недостатком является длительность процесса омыления эмульгатора, составляющая три и более часа, невысокая производительность установки по производству битумной эмульсии, большие энергетические затраты, а также большой расход битума.

Известен способ получения битумной эмульсии, при котором жировую массу - талловый пек (отход целлюлозно-бумажной промышленности - остаток перегонки или ректификации таллового масла, содержащего окисленные и полимеризованные жирные и смоляные кислоты, фитостерин) вводят в нагретый до 90-100°С битум, смесь перемешивают, температуру поднимают до 120-130°С, а затем производят эмульгирование в механическом диспергаторе раствором едкого натра, нагретым до 70-80°С (см. описание изобретения к авторскому свидетельству СССР № 933857, МПК2 Е 01 С 7/24, опубл. 07.06.82, бюл. № 21 [2]). Это позволяет частично уменьшить расход битума за счет добавления в битум таллового пека. Однако полученная таким способом битумная эмульсия недостаточно устойчива при хранении вследствие недостаточной ее стабильности.

Известен также способ получения битумной эмульсии (см. описание к патенту РФ № 2185878 С1, МПК 7 B 01 F 17/00, опубл. 27.07.2002, бюл. № 21 [4]), в котором сначала получают эмульгатор из вторичного продукта переработки хлопкового масла (отходов производства хлопкового масла ОПХМ) его перемешиванием с подогретым раствором щелочи в течение трех часов до полного растворения ОПХМ, а затем в готовый водный раствор эмульгатора вводят тонкой струей разогретый битум при перемешивании со скоростью 300 об/мин. Однако этот способ также не дает возможность получить достаточно устойчивую эмульсию вследствие образования крупных частиц битума в эмульсии ввиду высокого поверхностного натяжения частиц битума. Другим недостатком является длительность процесса омыления жировой массы эмульгатора, составляющая три и более часа, невысокая производительность установки по производству битумной эмульсии, большие энергетические затраты такого производства. Описанный выше способ является наиболее близким аналогом.

Задачей изобретения является повышение устойчивости битумной эмульсии при хранении, сокращение процесса омыления эмульгатора, уменьшение расхода битума.

Задача решается составом битумной эмульсии, содержащей битум и эмульгатор, полученный из жирового отхода в виде вторичного продукта переработки хлопкового масла (отходы производства хлопкового масла - ОПХМ) с едким натром или едким кали, в котором жировой отход дополнительно содержит флотогудрон (ФГ) - кубовые остатки дисцилляции жирных кислот растительных масел, при следующем соотношении компонентов, мас.%:

При этом соотношение вторичного продукта переработки хлопкового масла к флотогудрону составляет 40-70:60-30.

Задача решается также в способе получения битумной эмульсии, в котором сначала получают эмульгатор из жировой массы - вторичного продукта переработки хлопкового масла его перемешиванием с подогретым раствором щелочи до полного растворения жировой массы с последующим введением в готовый водный раствор эмульгатора тонкой струей разогретого битума при перемешивании, в котором дополнительно перед приготовлением эмульгатора в жировую массу - вторичный продукт переработки хлопкового масла добавляют флотогудрон в соотношении 40-70:60-30, в раствор щелочи вводят только одну часть полученной жировой смеси (примерно половину жировой смеси) для приготовления эмульгатора, а другую добавляют в разогретый битум при перемешивании до его введения в эмульгатор при следующем соотношении компонентов, мас.%:

Разделение жировой массы на две части может быть осуществлено в достаточно широких пределах, например, 1/3÷2/3:2/3÷1/3, но оптимальным будет разделение ее приблизительно на 2 равные части.

Были использованы следующие компоненты:

- Битумы нефтяные дорожные ГОСТ 22245-76 различных месторождений: нижнекамского и карабашского марки БНД 90/130;

- Вторичный продукт переработки хлопкового масла ТУ4310-108-95 Смола госсиполовая Tsh 86-38:2001;

- Флотогудрон Технические условия ТУ 18 РСФСР 744-77;

- Едкий натр ГОСТ 4328-77;

- Едкое кали ГОСТ 24363-80;

Вода мягкая с показателем жесткости не выше 3 мг-экв/л.

Использование смеси вторичного продукта переработки хлопкового масла с флотогудроном позволило увеличить количество более длинных алифатических радикалов мономерных и олигомерных карбоновых кислот в смеси ОПХМ и ФГ начиная с С17 до С20, т.е. увеличить количество атомов углерода в углеводородных радикалах смеси ОПХМ и ФГ и степень полярности функциональной группы СООН в ОПХМ и ФГ. Это привело к снижению поверхностного натяжения частиц битума, препятствуя их коалесценции, и обеспечению получения тонкодисперсных эмульсий. Тонкодисперсные эмульсии являются более устойчивыми при хранении, в них уменьшена склонность к расслоению.

Разделение жировой массы на две части с последующим их использованием

- для добавления в битум перед взаимодействием его с приготовленным эмульгатором способствовало увеличению кислотного числа смеси битум, ОПХМ,ФГ и активизации ее взаимодействия с водным раствором эмульгатора щелочного характера, что привело к более интенсивному уменьшению поверхностного натяжения частиц битума и созданию более тонкодисперсной эмульсии, битум стал более эмульгированным,

- для приготовления водного раствора эмульгатора до соединения эмульгатора с битумом способствовало стабилизации готовой эмульсии, т.е. нерасслоения ее из-за уменьшения коалесценции битума, т.е. позволило получить эмульсию стабильную и устойчивую одновременно, с более длительным временем хранения.

При этом время омыления смеси ОПХМ и ФГ уменьшилось, и потребное количество битума для получения эмульсии также уменьшилось.

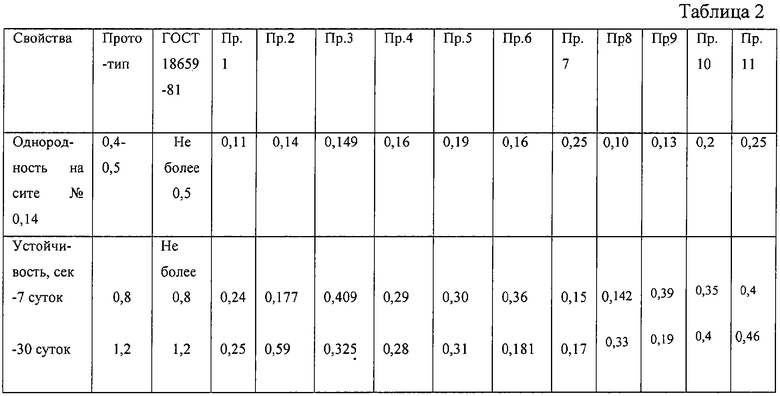

В Таблице 1 раскрыты возможные варианты битумных эмульсий в зависимости от количественного содержания их компонентов. В таблице 2 отражены свойства полученных эмульсий в зависимости от количественного содержания их компонентов.

Технология получения битумной эмульсии указанного качественного и количественного состава отражена в описанных ниже примерах.

Пример 1. 46 граммов дисциллированной воды нагреваем до 70-80°С и добавляем туда 0,8 граммов щелочи NaOH. Заранее готовим смесь из вторичного продукта переработки хлопкового масла и флотогудрона в соотношении 70:30 соответственно в количестве 4 граммов путем перемешивания в течение 20-30 минут. В полученный раствор щелочи вводим 2 грамма (половину полученного количества) указанной смеси вторичного продукта переработки хлопкового масла и флотогудрона. Получаем водный раствор эмульгатора, который перемешиваем лопастной мешалкой в течение 2,5 часов при скорости вращения мешалки 100 об/мин. Пока готовится водный раствор эмульгатора, нагреваем битум карабашского месторождения в количестве 50 граммов до температуры 120°С и вводим в него оставшуюся часть смеси отходов производства хлопкового масла и флотогудрона в количестве 2 грамма, перемешивая 20-30 минут. После завершения приготовления водного раствора эмульгатора в него вводим тонкой струйкой разогретый до 120°С битум со смесью вторичного продукта переработки хлопкового масла и флотогудрона, увеличивая скорость вращения ротора мешалки до 300-350 об/мин и перемешивая битумную эмульсию 3-5 минут. Битумная эмульсия готова.

Примеры 2-11. Порядок, последовательность операций, временной и температурный режимы те же, что и в первом примере, только качественное и количественное значения компонентов соответствуют их содержанию в соответствии с примерами 2-11 Таблицы 1.

Готовую эмульсию хранят в плотно закрытых емкостях при температуре не ниже 5°С во избежание замерзания воды в эмульсии.

Как видно из Таблицы 2, по сравнению с прототипом у битумной эмульсии в соответствии с изобретением улучшилась однородность на сите и устойчивость при хранении. Несколько уменьшился также расход битума с 50-55 до 47-50 мас.%. Дополнительно уменьшилось время приготовления эмульгатора.

Источники информации

1. Описание изобретения к авторскому свидетельству СССР № 612925, МПК2 С 07 С 51/52, опубл. 30.06.78, бюл. № 24.

2. Описание изобретения к авторскому свидетельству СССР № 933857, МПК2 Е 01 С 7/24, опубл. 07.06.82, бюл. № 21.

3. Описание изобретения к авторскому свидетельству СССР № 731999, МПК2 В 01 F 17/00, опубл. 05.05.80., бюл. № 17.

4. Описание к патенту РФ № 2185878 С1, МПК 7 B 01 F 17/00, опубл. 27.07.2002, бюл. № 21 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНОЙ ЭМУЛЬСИИ | 2006 |

|

RU2361895C2 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО, БИТУМНАЯ ЭМУЛЬСИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2353638C1 |

| Способ получения битумной эмульсии и битумная эмульсия | 2017 |

|

RU2662493C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2001 |

|

RU2185878C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2004 |

|

RU2255066C1 |

| Битумполимерная эмульсия | 2022 |

|

RU2800953C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| Битумная эмульсия | 1978 |

|

SU729158A1 |

| Тампонажный раствор | 1990 |

|

SU1795082A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ БИТУМНО-ЛАТЕКСНОЙ ЭМУЛЬСИОННОЙ КОМПОЗИЦИИ ДЛЯ ПРОИЗВОДСТВА ГИДРОИЗОЛЯЦИОННОЙ МЕМБРАНЫ И МОДИФИЦИРОВАННАЯ БИТУМНО-ЛАТЕКСНАЯ ЭМУЛЬСИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2497852C1 |

Группа изобретений относится к области приготовления битумных эмульсий и может быть использована при устройстве безрулонных кровель и гидроизоляционной защиты, в дорожном строительстве эмульсия служит в качестве вяжущего для органоминеральных смесей, холодных асфальтобетонов. Битумная эмульсия имеет следующий состав, мас. %: битум 47-50, смесь вторичного продукта переработки хлопкового масла с флотогудроном 3,0-5,0, едкий натр 0,6-1,0 или едкое кали 0,3-0,8, вода - остальное, при этом соотношение вторичного продукта переработки хлопкового масла к флотогудрону составляет 40-70:60-30. Способ приготовления битумной эмульсии включает приготовление эмульгатора из части смеси жировой массы в виде вторичного продукта переработки хлопкового масла и флотогудрона, представляющего собой кубовые остатки дистилляции жирных кислот растительных масел, при перемешивании ее с подогретым раствором в воде едкого натра или едкого кали до полного растворения вышеуказанной смеси с получением готового водного раствора эмульгатора, с последующим введением в него при перемешивании разогретого битума, в который добавлена при перемешивании остальная часть вышеуказанной смеси. Достигается снижение поверхностного натяжения частиц битума, уменьшение их коалесценции, активизация взаимодействия битума с водным раствором эмульгатора, получение эмульсии стабильной и устойчивой одновременно, с более длительным временем хранения. 2 н.п. ф-лы, 2 табл.

при этом соотношение вторичного продукта переработки хлопкового масла и флотогудрона составляет 40-70:60-30.

| БИТУМНАЯ ЭМУЛЬСИЯ | 2001 |

|

RU2185878C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 1999 |

|

RU2176652C2 |

| Битумная эмульсия | 1983 |

|

SU1162841A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ В РЕЗББЕ | 0 |

|

SU258683A1 |

| Битумная эмульсия | 1978 |

|

SU729158A1 |

| Способ получения высокостабильных битумных эмульсий | 1975 |

|

SU639588A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНЫХ ЭМУЛЬСИЙ | 0 |

|

SU385995A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНЫХ ЭМУЛЬСИЙ | 0 |

|

SU206375A1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

Авторы

Даты

2005-08-10—Публикация

2004-03-01—Подача