Изобретение относится к области строительства, преимущественно к возведению монолитным способом транспортных, промышленных и гражданских сооружений и зданий из армированного железобетона, и может быть использовано при выполнении бетонных строительных конструкций на месте их установки, в том числе при изготовлении железобетонных плит-перекрытий, балок и т.п.

Из общего уровня техники известно, что монолитные железобетонные конструкции представляют собой залитую бетоном металлическую арматуру, как правило, выполненную в виде металлических стержней, преимущественно стальных, и служащую для упрочнения бетона, подверженного разрушению при растяжении и сжатии в зависимости от направления действующих сил и изгибающего момента. Для обеспечения расчетной несущей способности, т.е. прочностные свойства железобетонных сооружений и их частей необходимо, чтобы арматурные стержни каркасов были равнопрочными по длине и в местах их стыковки или наращивания.

Известен способ соединения арматуры железобетонных конструкций, включающий обжатие втулки, надетой на концы арматуры, втулку располагают в обойме с уплотнениями, герметизирующими полость, образованную внутренней поверхностью обоймы и втулкой, а гидростатическое обжатие втулки ведут при подаче в полость рабочей среды под давлением (См. патент на изобретение РФ №2458217, МПК Е04С 5/16)

Недостатками данного способа являются то, что втулка выполняется из трубной заготовки с переменным пределом текучести металла посредством дополнительной механической обработки для создания специальной формы втулки, при которой будет обеспечиваться герметичность при нагнетании обжимающей жидкости. Кроме того, обойма должна демонтироваться с места стыкования арматуры (т.е. сниматься с арматурного стержня через свободный конец, а он может быть большой длины), а это может привести к дополнительному загрязнению рабочей поверхности арматурного стержня остатками обжимающей жидкости и, как следствие, к снижению адгезии бетона к арматуре. Если обойму не демонтировать, то место соединения арматуры будет выключено из работы железобетонной конструкции, так как бетон будет обжимать обойму, которая взаимодействует с втулкой только через уплотнительные резиновые кольца, это не может обеспечить полноценную передачу нагрузки от бетона к арматуре.

Известен способ монтажа арматурных стержней и каркасов, выполненных из них, осуществляемый с использованием средств и элементов соединения, при этом в качестве средства соединения используют соединительную муфту, а в качестве элементов соединения -арматурные стержни, включающие нижний стержень, являющийся выпуском уже установленной железобетонной конструкции, и верхний - наращиваемый, соединение элементов арматуры осуществляют путем опрессовки, причем сначала осуществляют опрессовку той части соединительной муфты, в которой смонтирован соответствующий стержень: или нижний, или верхний, а затем в муфту вставляют необжатый стержень и выполняют опрессовку второй части муфты, при этом длины частей муфты, обжимаемых в порядке очередности - первой и второй, находятся в соотношении 1:1,4. (см. патент на изобретение РФ №2454517, МПК Е04С 5/16).

Недостатком данного способа является то, что соединяемые арматурные стержни должны быть обязательно отторцованы и плотно прижаты друг другу торцами, так как в противном случае в процессе обжатия муфта деформируется, повторяя поверхность арматурных стержней, при этом зазор между торцами соединяемых стержней или дефект отторцовки могут стать причиной дефекта в обжимаемой муфте - концентратором напряжения в монтажном соединении, а следовательно, и потенциальным местом разрушения арматурного каркаса всего железобетонного элемента. В этом случае равнопрочность арматурных стержней и их соединений обеспечиваться не может.

Техническая задача заявляемого решения состоит в повышении надежности и снижении трудозатрат на производство стыкового соединения стержневой арматуры железобетонных конструкций и их элементов.

Поставленная задача достигается тем, что в способе монтажа арматурных стержней, осуществляемом с использованием средств и элементов соединения, при этом в качестве средства соединения используют соединительную муфту, а в качестве элементов соединения - арматурные стержни, включающие нижний стержень, являющийся выпуском уже установленной бетонной конструкции, а верхний - наращиваемый, при этом соединение элементов арматуры осуществляют путем опрессовки, причем сначала осуществляют опрессовку той части соединительной муфты, в которой размещен наращиваемый стержень, а затем в муфту с другой стороны вставляют наращивающий стержень и выполняют опрессовку второй части муфты, обжатие соединительной муфты осуществляют на участках, составляющих не менее трех диаметров арматурного стержня, с образованием зоны, не подвергаемой обжатию, обеспечивающей переменную величину деформирования металла соединительной муфты, а процесс опрессовки осуществляют с помощью электроинструмента.

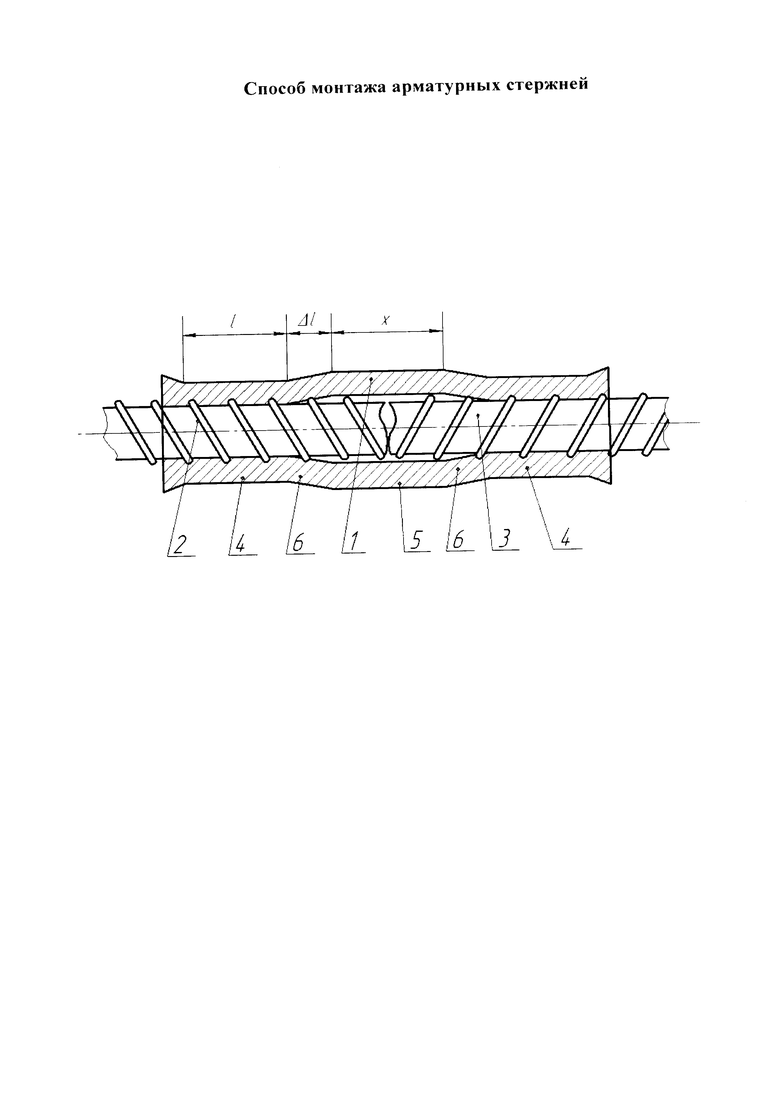

На прилагаемом чертеже представлена принципиальная схема обжатия соединительной муфты.

Стыковое соединение содержит обжатую соединительную муфту 1, в которой размещены введенные в нее с противоположных сторон наращиваемый 2 и наращивающий 3 арматурные стержни, стыкуемые торцы которых упираются друг в друга в средней части по длине соединительной муфты. Соединительная муфта 1 обжата таким образом, что ее входные части 4 обжаты максимально, а ее средняя часть 5, где располагаются торцы стыкуемых стержней 2 и 3, не обжимается, а переходные участки 6, размещенные между средней 5 и входными частями 4, обжимаются с переменной величиной деформации металла муфты 1.

Монтаж арматурных стержней осуществляется следующим образом.

На арматурный стержень 2, являющийся частью уже смонтированного или установленного и омоноличенного бетонной кладкой каркаса, монтируется соединительная муфта 1, при этом торец наращиваемого стержня 2 должен достичь середины соединительной муфты 1. Затем производится опрессовка (обжим) соединительной муфты 1, в которой находится стержень 2, на участке не менее 3 диаметров арматурного стержня, при этом сразу формируется обжатый участок 4 и переходный участок 6. Затем в муфту 1 с неопрессованой стороны вводится наращивающий стержень 3 до упора его в торец стержня 2. Далее производится опрессовка (обжим) части соединительной муфты 1, в которой находится стержень 3, при этом сразу формируется обжатый участок 4, составляющий не менее трех диаметров арматурного стержня, и переходный участок 6.

Для проведения стыковки и спрессовывания не требуется использование дополнительного оборудования, приспособлений, а также персонала, удерживающего наращиваемый стержень в проектном положении.

Соединительная муфта должна соответствовать следующим требованиям: внутренний диаметр втулки определяется диаметром арматуры ∅арм и должен быть на 1-2 мм больше; внешний диаметр также зависит от диаметра арматуры и выбирается из расчета площади сечения, обеспечивающей равнопрочность втулки и стержня арматуры, с учетом предела прочности материалов арматуры и соединительной муфты; участок  на фиг. 1 определяется достаточной площадью контакта для создания соединения и должен соответствовать условию

на фиг. 1 определяется достаточной площадью контакта для создания соединения и должен соответствовать условию  , что подтверждено экспериментальными данными, приведенными в таблице 1; переходной участок

, что подтверждено экспериментальными данными, приведенными в таблице 1; переходной участок  должен составлять минимум 20-25% от

должен составлять минимум 20-25% от  для обеспечения переменной величины деформации для исключения концентраторов напряжения из-за сминания материала втулки. Неопрессовываемый участок х для исключения возможности попадания некачественно обработанного конца стержня в зону обжатия выбирается из условия 2∅арм≤х≤15∅арм.

для обеспечения переменной величины деформации для исключения концентраторов напряжения из-за сминания материала втулки. Неопрессовываемый участок х для исключения возможности попадания некачественно обработанного конца стержня в зону обжатия выбирается из условия 2∅арм≤х≤15∅арм.

Пример 1. Осуществляли монтаж арматуры марки А-400 (А-III) ГОСТ 5781-82 ∅арм=12 мм. Внутренний диаметр соединительной муфты составляет 13 мм. В качестве заготовок для муфты выбираются холоднодеформируемые бесшовные трубы по ГОСТ 8734-75. Из расчета прочности соединения (в соответствии с пределом прочности, указанном в сортаменте) необходимая толщина стенки составляет 4 мм. Ширина основного опрессовываемого участка  ,

,  . Общая длина муфты составляет 10∅арм=120 мм. Опрессовку осуществляли с помощью ручных ударных машин с электромагнитным приводом с энергией удара 50 Дж за 10-15 циклов нагружения на каждую сторону муфты.

. Общая длина муфты составляет 10∅арм=120 мм. Опрессовку осуществляли с помощью ручных ударных машин с электромагнитным приводом с энергией удара 50 Дж за 10-15 циклов нагружения на каждую сторону муфты.

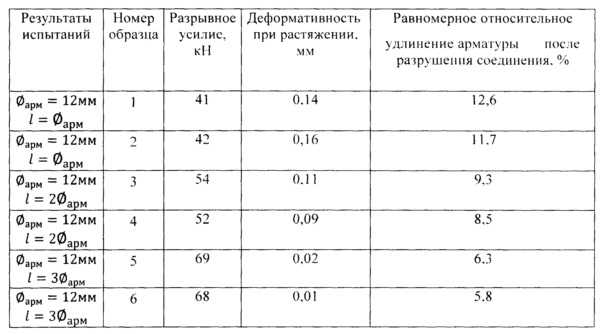

Контроль качества продукции проводился в соответствии с ГОСТ 10922-2012 «Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия». Для стыковых механических соединений арматуры норматив регламентирует сопротивление на разрыв соединенного участка, соответствующее сопротивлению соединяемой арматуры, то есть равнопрочность арматуры, соединительной втулки и соединения. Испытаниям подвергались шесть соединений.

Усилие на разрыв соединения при ∅арм=12 мм не должно быть ниже 590 Н/мм2, и составило 67000 Н, деформативность Д/д должна проверяться при напряжении Р=0,6σт, где σт - предел текучести, для ∅арм=12 мм, σт=390 Н/мм2, то есть при Р=26451,4 Н;  составило не более 0,1 мм. Равномерное относительное удлинение должно быть в пределах от 2 до 10%.

составило не более 0,1 мм. Равномерное относительное удлинение должно быть в пределах от 2 до 10%.

Результаты испытаний с различной длиной опрессовываемого участка приведены в табл. 1.

Испытания показывают, что при ∅арм=12 мм и  качество соединения соответствует нормативным требованиям.

качество соединения соответствует нормативным требованиям.

Выполнение средней части соединительной муфты без обжатия позволяет производить наращивание (стыкование) арматурных стержней с меньшей площадью обжима при сохранении равнопрочности соединения, что позволяет использовать для производства работ инструмент с меньшим усилием давления и увеличить скорость операции. При этом нет необходимости производить торцевание стыкуемых концов в условиях строительного полигона, когда добиться точного совпадения стыкуемых поверхностей практически невозможно. Формирование переходной кривой поверхности от обжатой к средней части позволяет обеспечить равнопрочность выполненного соединения арматуры, увеличить производительность и качество работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА АРМАТУРНЫХ СТЕРЖНЕЙ И КАРКАСОВ, ВЫПОЛНЕННЫХ ИЗ НИХ | 2011 |

|

RU2454517C1 |

| АРМИРОВАНИЕ ВЕРТИКАЛЬНЫХ СВАЙ, ИЗГОТАВЛИВАЕМЫХ В ГРУНТЕ, ВОСПРИНИМАЮЩИХ ВДАВЛИВАЮЩИЕ НАГРУЗКИ | 2010 |

|

RU2465403C2 |

| СПОСОБ ГРУППОВОГО БЕССВАРНОГО СОЕДИНЕНИЯ ПРОДОЛЬНОЙ СТЕРЖНЕВОЙ АРМАТУРЫ ПРИ МОНТАЖЕ УКРУПНЕННЫХ АРМООПАЛУБОЧНЫХ БЛОКОВ СЛОЖНЫХ ТЕХНИЧЕСКИХ ОБЪЕКТОВ ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА | 2020 |

|

RU2736587C1 |

| ГИЛЬЗОВЫЙ СТЫК АРМАТУРНЫХ СТЕРЖНЕЙ НА РАСШИРЯЮЩЕМСЯ СВЯЗУЮЩЕМ ВЕЩЕСТВЕ | 2006 |

|

RU2326215C1 |

| УЗЕЛ СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2011 |

|

RU2496954C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ АРМАТУРНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2503784C1 |

| СПОСОБ СТЫКОВАНИЯ И АНКЕРОВКИ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1970 |

|

SU288273A1 |

| Стыковое соединение арматурных стержней | 2024 |

|

RU2831186C1 |

| МЕЖЭТАЖНЫЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2023 |

|

RU2820372C1 |

| Каркасная универсальная полносборная архитектурно-строительная система | 2016 |

|

RU2634139C1 |

Изобретение относится к области строительства, а именно к способу соединения арматуры железобетонных изделий. Способ монтажа осуществляется с помощью соединительной муфты, в которой предварительно размещают введенные в нее с противоположных сторон наращиваемый и наращивающий арматурные стержни, стыкуемые торцы которых упираются друг в друга в средней части и обжимают ее входные участки, составляющие не менее трех диаметров стержней арматуры, с образованием зоны, не подвергаемой обжатию, а переходные участки, на участке, размещенном между средней и входными частями, чем обеспечивается переменная величина деформации металла муфты. Монтаж арматуры без обжатия средней части соединительной муфты позволяет производить наращивание (стыкование) арматурных стержней без торцевания в условиях строительного полигона. Формирование переходной кривой поверхности от обжатой к средней части позволяет обеспечить равнопрочность выполненного соединения, повысить его надежность, увеличить производительность и качество работ. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ монтажа арматурных стержней, осуществляемый с использованием средств и элементов соединения, при этом в качестве средства соединения используют соединительную муфту, а в качестве элементов соединения - арматурные стержни, включающие нижний стержень, являющийся выпуском уже установленной бетонной конструкции, а верхний - наращиваемый, при этом соединение элементов арматуры осуществляют путем опрессовки, причем сначала осуществляют опрессовку той части соединительной муфты, в которой размещен наращиваемый стержень, а затем в муфту с другой стороны вставляют наращивающий стержень и выполняют опрессовку второй части муфты, отличающийся тем, что обжатие соединительной муфты осуществляют на участках, составляющих не менее трех диаметров арматурного стержня, с образованием зоны, не подвергаемой обжатию, обеспечивающей переменную величину деформирования металла соединительной муфты.

2. Способ монтажа арматурных стержней по п. 1, отличающийся тем, что опрессовку осуществляют с помощью электроинструмента.

| СПОСОБ МОНТАЖА АРМАТУРНЫХ СТЕРЖНЕЙ И КАРКАСОВ, ВЫПОЛНЕННЫХ ИЗ НИХ | 2011 |

|

RU2454517C1 |

| СПОСОБ СТЫКОВАНИЯ И АНКЕРОВКИ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 0 |

|

SU288273A1 |

| Поворотный круг для самосвалов | 1956 |

|

SU105647A1 |

| Устройство для электроэрозионного легирования | 1986 |

|

SU1493403A1 |

| RU 124910 U1, 20.02.2013 | |||

| JP 9137549 A, 27.05.1997. | |||

Авторы

Даты

2018-07-30—Публикация

2017-07-10—Подача