Область техники

Заявляемое техническое решение относится к уплотнительной технике и применяется в сальниках штоков поршневых компрессоров среднего и высокого давлений, работающих при средних и высоких перепадах давления со смазкой, с ограниченной смазкой и без смазки цилиндров и сальников.

Уровень техники

Известно, например, уплотнительное устройство высокого давления компрессора (патент РФ №143449 на полезную модель, МПК F16J 15/00, 2014, [1]). Как и в заявляемом техническом решении, указанный аналог содержит сальниковые камеры. В каждой сальниковой камере размещены уплотнительные кольца первого вида и второго вида, браслетные пружины и опорное кольцо. Уплотнительные кольца имеют по три радиальных разреза и стянуты браслетными пружинами. Опорное кольцо выполнено без разрезов.

У аналога [1] уплотнительные кольца зафиксированы между собой штифтом.

Первым недостатком аналога [1] является то, что опорное кольцо прилегает только к одному из уплотнительных колец. При изменении направления движения газа второе уплотнительное кольцо не защищено от экструзии. Вторым недостатком аналога [1] является то, что опорное кольцо свободно лежит на штоке, что приводит к износу опорного кольца и штока.

Также известно уплотнительное устройство низких ступеней компрессора (патент РФ №2529050 на изобретение, МПК F16J 15/18, F04D 29/08, 2014, [2]). Как и в заявляемом техническом решении, указанный аналог содержит сальниковую камеру, в которой размещен уплотнительный пакет, содержащий пару уплотнительных колец. Между уплотнительными кольцами расположено дроссельное кольцо.

Также в каждой сальниковой камере аналога [2] установлены пружины, муфта, два нажимных кольца и прижимное кольцо. Уплотнительные кольца находятся между нажимными кольцами таким образом, что конические сопрягаемые поверхности уплотнительных колец расположены в сторону нажимных колец. Одна сопрягаемая поверхность каждого нажимного кольца воронкообразная, а вторая - прямая. В одной сальниковой камере нажимные кольца расположены воронкообразными поверхностями друг к другу. Прямая сопрягаемая поверхность первого нажимного кольца сальниковой камеры первого корпуса упирается в фиксирующую крышку. Прямая сопрягаемая поверхность первых нажимных колец второго и третьего корпусов упирается в предыдущий корпус. Прямая сопрягаемая поверхность другого нажимного кольца в каждой сальниковой камере подпирается прижимным кольцом. Пружины поджимают прижимное кольцо и, таким образом, сжимают уплотнительный пакет. Муфта прилегает к внешней поверхности нажимных колец. Уплотнительные кольца выполнены из прессованного асбестового шнура, пропитанного суспензией фторопласта с тальком. Нажимные кольца и дроссельное кольцо выполнены из стекловолокна.

Первым недостатком указанного аналога [2] является то, что уплотнительные кольца прижаты нажимными кольцами к торцу корпуса последующей камеры. При больших перепадах давления газа происходит перетекание газа в предыдущую камеру. Это снижает герметичность сальника. Вторым недостатком аналога [2] является то, что дроссельное кольцо не уплотняет зазор между кольцами и штоком, а служит только для перекрытия разрезов уплотнительных колец. Это также снижает герметичность сальника.

Также известен уплотнительный элемент сальника штока (патент РФ №163652 на полезную модель, МПК F16J 15/56, 2016, [3]). Как и в заявляемом техническом решении уплотнительный элемент сальника штока содержит по крайней мере одну камеру, в которой размещены разрезное замыкающее кольцо, разрезное уплотняющее кольцо, первое неразрезное опорное кольцо, второе неразрезное опорное кольцо. Части разрезных колец стянуты пружинами. Первое и второе неразрезные кольца установлены в расточках соответственно замыкающего и уплотняющего колец со стороны их наружных торцевых поверхностей. Неразрезные опорные кольца выполнены из материала, более прочного, чем материал замыкающего и уплотняющего колец.

У приведенного аналога [3] осевая высота разрезного уплотняющего кольца больше осевой высоты разрезного замыкающего кольца. При этом осевая высота второго неразрезного кольца больше осевой высоты первого неразрезного кольца. Между наружными поверхностями первого и второго неразрезных колец и внутренними расточками замыкающего и уплотняющего колец после изготовления сальникового уплотнения предусматривается зазор, по величине меньший, чем зазор между неразрезными кольцами и штоком.

Первым недостатком указанного аналога [3] является деформация разрезных уплотняющего и замыкающего колец при больших перепадах давления. Это уменьшает герметичность сальника штока. При перепаде давления на уплотнительный элемент, например, равном 4 МПа, разрезные кольца прижимаются к стенкам камеры с такой силой, что это вызывает пластическую деформацию разрезных колец. В результате этой деформации кольцо настолько плотно прилегает к стенке камеры, что мешает самоустановке штока при перекосах, несоосности и радиальном биении. Шток, стремясь занять нужное для него положение, разбивает внутренний диаметр разрезных колец. При этом между штоком и разрезными кольцами увеличивается зазор, что приводит к уменьшению герметичности сальника. Кроме того, при самоустановке штока между разрезными кольцами и штоком возрастает трение. При трении материал разрезных колец нагревается и происходит его экструзия в зазор между штоком и камерой.

Вторым недостатком указанного аналога [3] является то, что после приработки уплотнительных колец по внутреннему диаметру по отношению к штоку и ликвидации зазора между расточками уплотнительных колец и наружными диаметрами опорных колец уплотнение переходит в лабиринтно-контактный режим эксплуатации. Это снижает герметичность сальника.

Указанный аналог [3] является по совокупности существенных признаков наиболее близким аналогом того же назначения к заявляемому техническому решению. Поэтому он принят в качестве прототипа.

Технической проблемой, решение которой обеспечивается при осуществлении технического решения, являются высокие утечки газа между штоком и кольцами сальника.

Раскрытие сущности технического решения

Техническим результатом, обеспечиваемым заявляемым техническим решением, является повышение герметичности уплотнительного элемента сальника штока.

Сущность заявленного технического решения состоит в том, что уплотнительный элемент сальника штока содержит по крайней мере одну камеру, в которой размещены первое и второе разрезные кольца, части которых стянуты пружинами, первое и второе неразрезные опорные кольца, которые установлены по обе стороны от разрезных колец и выполнены из материала, более прочного, чем материал разрезных колец. Отличается тем, что:

- между первым и вторым разрезными кольцами размещено третье разрезное кольцо, части которого стянуты пружиной;

- разрезные кольца выполнены уплотняющими, при этом разрезы уплотняющих колец перекрыты и смещены друг относительно друга в угловом направлении;

- на каждом опорном кольце, на стороне, обращенной к разрезному кольцу, выполнен концентрический выступ, наружная поверхность которого полностью охватывается впадиной смежного разрезного кольца.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение заявленного технического результата «повышение герметичности уплотнительного элемента сальника штока».

В частных случаях допустимо выполнять техническое решение следующим образом.

Впадины по глубине могут быть выполнены по меньшей мере до середины осевой высоты разрезных колец.

Между кольцевыми поверхностями выступов опорных колец и кольцевыми поверхностями впадин уплотняющих колец преимущественно выполнены зазоры, по величине меньшие, чем зазоры между опорными кольцами и штоком.

Осевая высота второго разрезного кольца предпочтительно больше осевой высоты первого разрезного кольца.

Оси расточек под браслетные пружины в разрезных кольцах могут быть смещены от центрального положения в сторону опорных колец.

Разрезные кольца предпочтительно состоят из четырех или шести частей.

Авторами заявленного технического решения изготовлен опытный образец этого решения, испытания которого подтвердили достижение технического результата.

Краткое описание чертежей

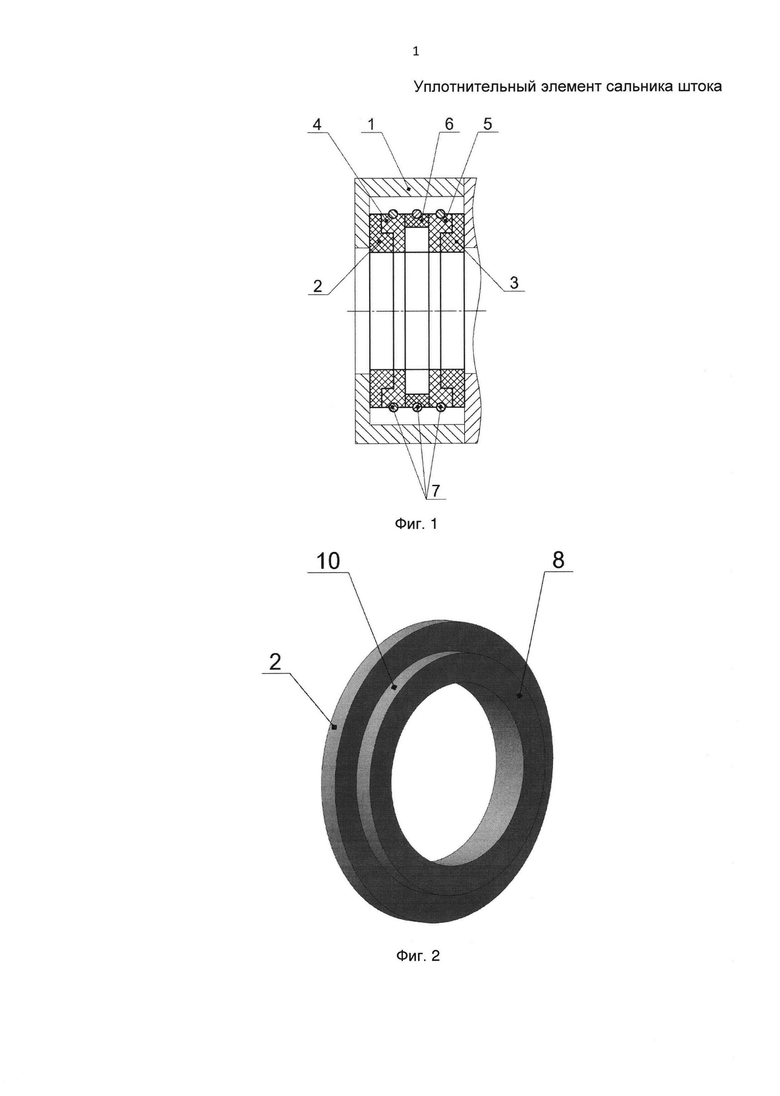

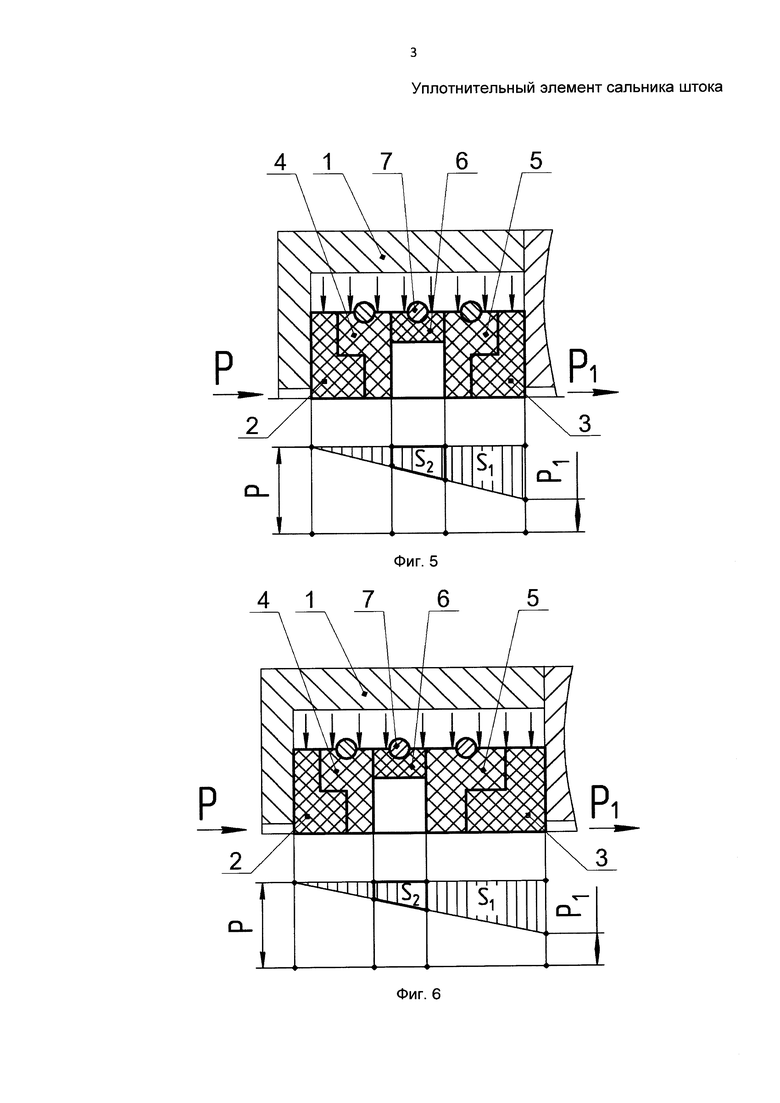

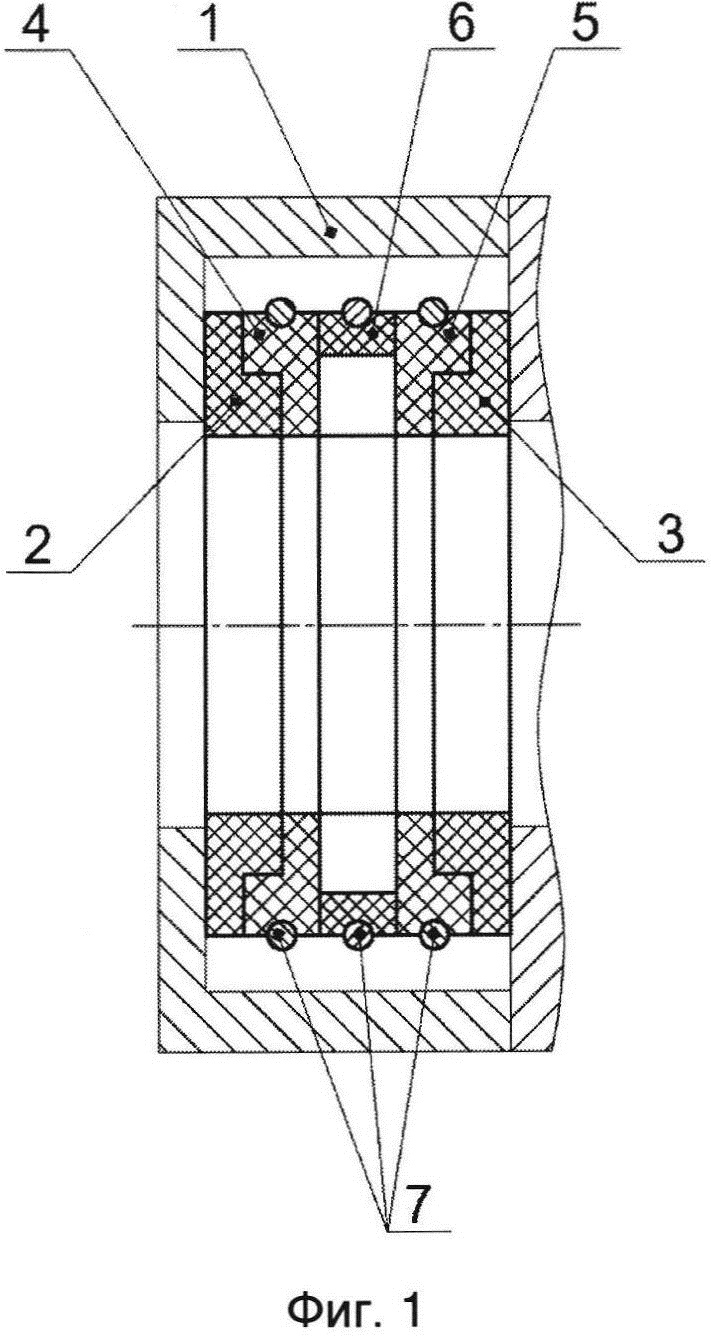

На фигуре 1 показан чертеж уплотнительного элемента сальника штока, на фиг. 2 - выполнение опорного кольца; на фиг. 3 - выполнение первого или второго разрезного кольца; на фиг. 4 - график распределения давления на кольца в сальниковой камере прототипа; фиг. 5 - график распределения давления на кольца в сальниковой камере заявляемого технического решения; на фиг. 6 - выполнение уплотнительного элемента сальника штока по примеру 3.

Осуществление технического решения

Уплотнительный элемент сальника штока (фиг. 1) содержит по крайней мере одну камеру (1), в которой размещены первое и второе неразрезные опорные кольца (2, 3), первое разрезное кольцо (4), второе разрезное кольцо (5), третье разрезное кольцо (6) и пружины (7).

Разрезные кольца (4, 5, 6) выполнены уплотняющими. Разрезы уплотняющих колец (4, 5, 6) перекрыты и смещены друг относительно друга в угловом направлении. Каждое из разрезных колец (4, 5, 6) охватывается по окружности браслетной пружиной (7), создающей предварительное уплотнение между элементами сальника и штоком. Разрезные кольца (4, 5, 6) выполнены неметаллическими, из самосмазывающегося материала, например, на основе фторлона - 4.

Неразрезные опорные кольца (2, 3) установлены по обе стороны от разрезных колец (4, 5). Материал опорных колец (2, 3) должен быть более прочным по отношению к разрезным кольцам (4, 5, 6). За счет более прочного материала опорные кольца (2, 3) не подвергаются пластической деформации. Для компрессоров без смазки опорные кольца (2, 3) могут быть изготовлены, например, из текстолита марки Ш или графелона. Для компрессоров с ограниченной смазкой и со смазкой опорные кольца (2, 3) могут быть изготовлены, например, из текстолита марки Ш, графелона, бронзы.

На первом и втором опорных кольцах (2, 3), на сторонах, обращенных к первому и второму разрезным кольцам (4, 5) выполнены концентрические выступы (фиг. 2), наружные поверхности (10) которых охватываются впадинами (9) (фиг. 3) соответственно первого и второго разрезных колец (4, 5). Наружная поверхность выступа каждого опорного кольца (2, 3) состоит из торцевой поверхности (8) и кольцевой наружной поверхности (10). Впадины (9) по глубине выполнены по меньшей мере до середины осевой высоты первого и второго разрезных колец (4, 5). При этом глубина впадин (9) первого и второго разрезных колец (4, 5) больше высоты выступов опорных колец (2, 3). Таким образом ступенчатые опорные кольца (2, 3) перекрывают с торца прорезы первого и второго разрезных колец (4, 5), в результате чего обеспечивается герметичность уплотнительного элемента сальника.

Первое и второе опорные кольца (2, 3) установлены по отношению к штоку с минимально допустимым гарантированным зазором. Между кольцевыми поверхностями (10) выступов опорных колец (2, 3) и кольцевыми поверхностями впадин (9) первого и второго разрезных колец (4, 5) после изготовления сальникового уплотнения предусматривается радиальный зазор, по величине меньший, чем зазор между опорными кольцами (2, 3) и штоком. После приработки по внутреннему диаметру первое и второе разрезные кольца (4, 5) опираются на наружные поверхности (10) выступов опорных колец (2, 3) и не прижимаются к штоку. Это предотвращает разрушение первого и второго разрезных колец (4, 5) и позволяет сохранить герметичность уплотнительного элемента сальника штока. Кроме того, за счет наличия опорных колец (2, 3) первое и второе разрезные кольца (4, 5) не прижимаются к стенкам камеры (1). Таким образом упомянутые разрезные кольца (4, 5) не деформируются и сохраняют способность перемещаться при биении и перекосах штока. Это повышает герметичность уплотнительного элемента сальника штока и снижает износ разрезных колец (4, 5). Кроме того, опорные кольца (2, 3) выполняют дополнительно роль противоэкструзионных колец.

Третье разрезное кольцо (6) размещено между первым и вторым разрезными кольцами (4, 5). Третье разрезное кольцо (6) контактирует с поверхностью штока за счет сжатия браслетной пружины (7) и разности давлений в камере (1) и в зазоре между третьим разрезным кольцом (6) и штоком. Так как третье разрезное кольцо (6) выполнено контактным, то сокращается перетечка газа через уплотнительный элемент сальника и, следовательно, увеличивается его герметичность.

Известно, что давление в зазоре между штоком и элементом сальника изменяется линейно, причем на элемент сальника действует избыток давления газа над давлением в уплотняемом зазоре. При равной плотности колец на второе по ходу движения газа уплотняющее кольцо элемента сальника действует среднее радиальное давление, втрое большее, чем на первое (Френкель М.И. «Поршневые компрессоры. Теория, конструкции и основы проектирования». Изд-во «Машиностроение», 1969. С.416, рис. VII. 114, [4]). Это иллюстрирует график изменения усилия, прижимающего разрезные кольца прототипа [3] к штоку (фиг. 4), где Р и P1 - давления с разных сторон уплотняющего элемента, S1 - площадь, характеризующая в масштабе усилие, действующее на последнее по ходу газа разрезное кольцо. Так как у заявленного технического решения третье разрезное кольцо (6) расположено между первым и вторым разрезными кольцами (4, 5), то на него будет действовать среднее радиальное давление, примерно в два раза меньшее, чем на кольца (3, 5). Это иллюстрирует график изменения усилия, прижимающего разрезные кольца (4, 5, 6) заявляемого технического решения к штоку (фиг. 5), где Р и P1 - давления с разных сторон уплотняющего элемента, S2 - площадь, характеризующая в масштабе усилие, действующее на третье разрезное кольцо (6). Так как на третье разрезное кольцо (6) действует меньшая нагрузка, то оно подвержено меньшему износу и обладает большей долговечностью. При этом третье разрезное кольцо (6), за счет контакта со штоком, препятствует утечке газа. Это позволяет обеспечить работоспособность уплотнительного элемента сальника при средних и высоких перепадах давления.

Для обеспечения перекрытия стыков разрезные кольца (4, 5, 6) взаимно фиксированы штифтами (не показано).

Примеры конкретного выполнения

Пример 1. Все разрезные кольца (4, 5, 6) состоят из четырех или шести частей.

Пример 2. При сборке каждого опорного кольца (2, 3) с соответствующим разрезным кольцом (4, 5) может возникать выдавливание опорных колец (2, 3), вызванное давлением пружин (7) на центральные части разрезных колец (4, 5). Чтобы при сборке каждого опорного кольца (2, 3) с соответствующим разрезным кольцом (4, 5) не происходило выдавливание колец (2, 3) из колец (4, 5), оси расточек под браслетные пружины (7) в первом и втором разрезных кольцах (4, 5) должны быть смещены от центрального положения в сторону опорных колец (2, 3).

Пример 3. Осевая высота второго разрезного кольца (5) больше осевой высоты первого разрезного кольца (4) примерно в 1,5 раза (фиг. 6). Чем больше высота второго разрезного кольца (5), тем меньше площадь S2, характеризующая в масштабе усилие, прижимающее третье разрезное кольцо (6) к штоку.

Пример 4. Если сжимаемый в цилиндре газ влажный, то опорные кольца (2, 3) могут быть изготовлены из графелона-20, текстолита Ш.

Пример 5. Если сжимаемый в цилиндре газ сухой, то опорные кольца (2, 3) могут быть изготовлены из графелона-25М, текстолита Ш.

Реализация заявляемого технического решения не ограничивается приведенными выше примерами.

Описание работы

Во время работы компрессора разрезные кольца (4, 5, 6) и опорные кольца (2, 3) прижимаются перепадом давления в осевом направлении к торцевой поверхности корпуса следующей камеры. Кроме того, разрезные кольца (4, 5, 6) под действием перепада давления прижимаются к штоку и в радиальном направлении.

Опорные кольца (2, 3) не дают первому и второму разрезным кольцам (4, 5) прижиматься к стенкам камеры (1). В результате не происходит деформация упомянутых разрезных колец (4, 5). Кроме того, не происходит экструзия материала первого и второго разрезных колец (4, 5) в зазор между камерой (1) и штоком.

По мере приработки первого и второго разрезных колец (4, 5) к штоку радиальные зазоры между кольцевыми поверхностями выступов (8) опорных колец (2, 3) и кольцевыми поверхностями впадин (9) первого и второго разрезных колец (4, 5) ликвидируются. После этого первое и второе разрезные кольца (4, 5) плотно охватывают поверхности (10) выступов опорных колец (2, 3) своими впадинами (9). В результате этого не происходит дальнейшее прижатие первого и второго разрезных колец (4, 5) к штоку. При этом снижается износ первого и второго разрезных колец (4, 5) сальника штока, уменьшаются потери на трение.

На третье разрезное кольцо (6), в отличие от второго разрезного кольца (5), приходится меньший перепад давления. Поэтому третье разрезное кольцо (6) может работать в контакте со штоком. Благодаря контакту третьего разрезного кольца (6) со штоком сокращаются утечки газа из уплотнительного элемента сальника. Это увеличивает герметичность уплотнительного элемента сальника.

Промышленная применимость

Заявляемое техническое решение реализовано с использованием промышленно выпускаемых устройств и материалов, может быть изготовлено на любом промышленном предприятии и найдет широкое применение в уплотнительной технике при герметизации цилиндра компрессора.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Уплотнительное устройство высокого давления компрессора [Текст]: патент РФ на полезную модель №143449: МПК F16J 15/00 / Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью «Краснодарский Компрессорный завод» - №2013138325/06, заявл. 19.08.2013; опубл. 20.07.2014, бюл. №20.

2. Уплотнительное устройство низких ступеней компрессора [Текст]: патент РФ на изобретение №2529050: МПК F16J 15/18, F04D 29/08 / Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью «Краснодарский Компрессорный Завод». - №2013118982; заявл. 23.04.2013; опубл. 27.09.2014, Бюл. №27.

3. Уплотнительный элемент сальника штока [Текст]: патент РФ на полезную модель №163652: МПК F16J 15/56 / Самоделкин В.И.; Ворошилов И.В.; Морозов А.В.; Мельник А.В.; заявитель и патентообладатель Общество с ограниченной ответственностью «Тегас». - №2016105361, заявл. 17.02.2016; опубл. 27.07.2016, Бюл. №21.

4. Френкель М.И. Поршневые компрессоры. Теория, конструкции и основы проектирования [Текст]: М.И. Френкель. - Изд. 3-е, перераб. и доп. - Изд-во «Машиностроение», Ленинград, 1969. - 744 стр. + 3 вкладки. Табл. 78. Илл. 470. Библ. 135 назв.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО САЛЬНИКА ШТОКА | 2016 |

|

RU2657026C2 |

| Сальник штока | 1980 |

|

SU985520A1 |

| Сальниковый уплотнительный узел | 1981 |

|

SU1013669A1 |

| САЛЬНИК ДЛЯ ГАЗОВЫХ КОМПРЕССОРОВ | 2013 |

|

RU2561960C2 |

| Сальниковое уплотнение | 1983 |

|

SU1151740A1 |

| Маслосниматель с уплотнительными элементами (варианты) | 2018 |

|

RU2776837C2 |

| УПЛОНИТЕЛЬНОЕ УСТРОЙСТВО НИЗКИХ СТУПЕНЕЙ КОМПРЕССОРА | 2013 |

|

RU2529050C1 |

| Безманжетное уплотнение штока или вала в гидравлических и пневматических приводах | 2018 |

|

RU2674838C1 |

| Противовыбросовый устьевой сальник при высокой обводненности скважин | 2021 |

|

RU2775401C1 |

| Сальниковое уплотнение | 1990 |

|

SU1751565A1 |

Изобретение относится к уплотнительной технике и применяется в сальниках штоков поршневых компрессоров среднего и высокого давлений, работающих при средних и высоких перепадах давления со смазкой, с ограниченной смазкой и без смазки цилиндров и сальников. Уплотнительный элемент сальника штока содержит, по крайней мере, одну камеру (1), в которой размещены первое и второе разрезные кольца (4, 5), части которых стянуты пружинами (7), первое и второе неразрезные опорные кольца (2, 3), которые установлены по обе стороны от разрезных колец (4, 5) и выполнены из материала, более прочного, чем материал разрезных колец. Между первым и вторым разрезными кольцами (4, 5) размещено третье разрезное кольцо (6), части которого стянуты пружиной (7). Разрезные кольца (4, 5, 6) выполнены уплотняющими, при этом разрезы уплотняющих колец (4, 5, 6) перекрыты и смещены друг относительно друга в угловом направлении. На каждом опорном кольце (2, 3), на стороне, обращенной к разрезному кольцу (4, 5), выполнен концентрический выступ, наружная поверхность (10) которого полностью охватывается впадиной (9) смежного разрезного кольца (4, 5). Изобретение повышает герметичность уплотнительного элемента сальника штока. 5 з.п. ф-лы, 6 ил.

1. Уплотнительный элемент сальника штока, содержащий по крайней мере одну камеру, в которой размещены первое и второе разрезные кольца, части которых стянуты пружинами, первое и второе неразрезные опорные кольца, которые установлены по обе стороны от разрезных колец и выполнены из материала, более прочного, чем материал разрезных колец, отличающийся тем, что

- между первым и вторым разрезными кольцами размещено третье разрезное кольцо, части которого стянуты пружиной;

- разрезные кольца выполнены уплотняющими, при этом разрезы уплотняющих колец перекрыты и смещены друг относительно друга в угловом направлении;

- на каждом опорном кольце, на стороне, обращенной к разрезному кольцу, выполнен концентрический выступ, наружная поверхность которого полностью охватывается впадиной смежного разрезного кольца.

2. Уплотнительный элемент по п. 1, отличающийся тем, что впадины по глубине выполнены по меньшей мере до середины осевой высоты разрезных колец.

3. Уплотнительный элемент по п. 1, отличающийся тем, что между кольцевыми поверхностями выступов опорных колец и кольцевыми поверхностями впадин уплотняющих колец выполнены зазоры, по величине меньшие, чем зазоры между опорными кольцами и штоком.

4. Уплотнительный элемент по п. 1, отличающийся тем, что осевая высота второго разрезного кольца больше осевой высоты первого разрезного кольца.

5. Уплотнительный элемент по п. 1, отличающийся тем, что оси расточек под браслетные пружины в разрезных кольцах смещены от центрального положения в сторону опорных колец.

6. Уплотнительный элемент по п. 1, отличающийся тем, что разрезные кольца состоят из четырех или шести частей.

| 0 |

|

SU163652A1 | |

| УПЛОНИТЕЛЬНОЕ УСТРОЙСТВО НИЗКИХ СТУПЕНЕЙ КОМПРЕССОРА | 2013 |

|

RU2529050C1 |

| Клемма для соединения проводов контрольно-сигнальных цепей | 1961 |

|

SU143449A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2248484C2 |

| US 3940151 A1, 24.02.1976. | |||

Авторы

Даты

2018-07-30—Публикация

2016-10-28—Подача