Изобретение относится к лакокрасочной промышленности, в частности к установкам для получения неорганических пигментов и может быть использовано в производстве сухих металлических белил, в частности цинковых.

Известна установка для получения цинковых белил, выбранная в качестве ближайшего аналога, содержащая плавильную печь, окислительную камеру, расположенную за печью, форсунку для распыления расплава металлического цинка, установленную между окислительной камерой и плавильной печью, газоходы для перемещения газов, содержащих оксид цинка, и удаления газов, образующихся в результате сжигания топлива, и дымовую трубу.

Однако известна установка недостаточно надежна, что может вызывать проблемы с экологией, и остается энергоемкой и неудобной в эксплуатации.

Задача изобретения создание надежной, малоэнергоемкой, экологически безопасной и удобной в эксплуатации установки для получения цинковых белил.

Поставленная задача достигается тем, что в известной установке для получения цинковых белил, включающей плавильную печь, окислительную камеру, расположенную за печью, форсунку для распыления расплава металлического цинка, установленную между окислительной камерой и плавильной печью, газоходы для перемещения газов, содержащих оксид цинка, и удаления газов, образующихся в результате сжигания топлива, и дымовую трубу, согласно изобретению, она дополнительно содержит нагнетательную печь и теплообменник, установленный на газоходе для перемещения газов, содержащих оксид цинка, при этом окислительная камера расположена внутри нагревательной печи, а участок газохода для перемещения газов, содержащих оксид цинка, размещен в плавильной печи.

Предлагаемая конструкция установки для получения цинковых белил, дополнительно содержащая нагревательную печь и теплообменник, способствует переводу работы установки в автоматический режим, что делает установку более надежной, а следовательно, более экологически безопасной, а также более удобной в эксплуатации, нетрудоемкой и, как следствие, производительной.

При этом более рациональная компоновка входящих в установку узлов способствует созданию еще большей надежности их работы, что делает установку в целом еще более надежной, а следовательно, и более экологически безопасной.

Наличие в предлагаемой установке нагревательной печи и теплообменника, а также благодаря размещению теплообменника на газоходе для перемещения газов, содержащих оксид цинка, и окислительной камеры внутри нагревательной печи, и участка газохода для перемещения газов, содержащих оксид цинка в плавильной печи, достигается низкая энергоемкость установки, которая обеспечивается за счет того, что процесс получения цинковых белил (окиси цинка) осуществляется при температуре значительно ниже температуры кипения при температуре плавления, а также за счет использования энергии собственного тепла (тепла плавильной печи, нагревательной печи и тепла от операции окисления цинка).

Совокупность признаков предлагаемого технического решения устройства имеет отличия от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что устройство является новым и имеет изобретательский уровень.

Изобретение может найти широкое применение в лакокрасочной промышленности, т.е. оно является промышленно применимым.

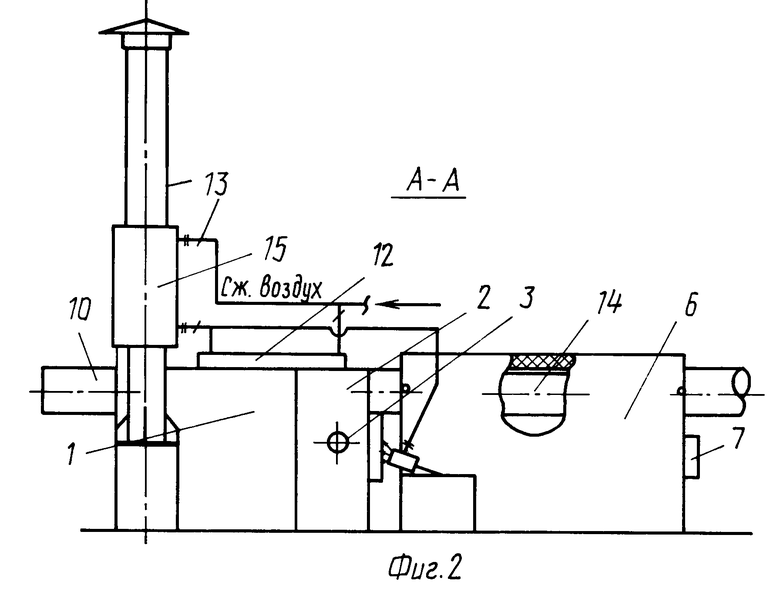

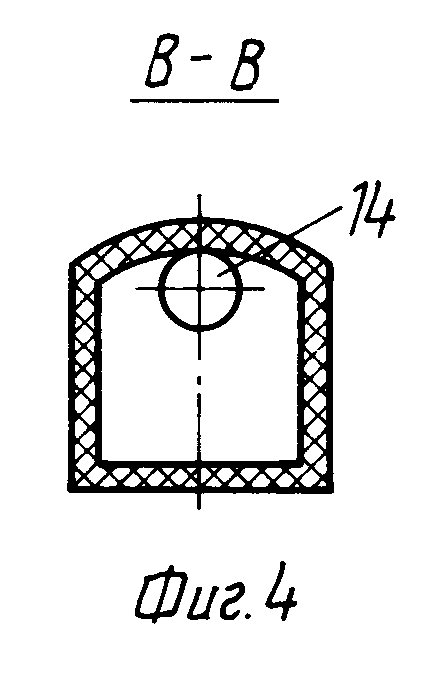

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - разрез А А на фиг. 1; на фиг. 3 разрез Б Б на фиг. 1; на фиг. 4 разрез В В на фиг. 1.

Установка для получения металлических цинковых белил состоит из нагревательной печи 1, имеющей газовую топку 2 с газовой горелкой 3, отверстия 4 для впрыскивания расплавленного цинка, окислительной камеры 5, плавильной печи 6, имеющей отверстие 7 для загрузки цинка и съема дросса, приямка для забора цинка 8, форсунки 9 для распыления расплавленного цинка, газохода 10 для удаления газов, содержащих окись цинка (цинковые белила), газохода 11 для удаления дымовых газов после сжигания топлива, теплообменника 12, установленного на газоходе 10 и дымовой трубы 13. При этом окислительная камера 5 установлена внутри нагревательной печи 1, а участок 14 (Г Г) газохода 10 размещен внутри плавильной печи 6.

Установка работает следующим образом.

Для пуска установки включают теплообменник 15 и газовую горелку 3 нагревательной печи 1, которая, сжигая топливо в топке 2, разогревает окислительную камеру 5.

Одновременно с этим включают плавильную печь 6, после чего в нее через отверстие 7 загружают металлический цинк чушками.

В плавильной печи 6 происходит плавление цинка. Расплавленный в ней цинк поступает в приямок 8. После этого включают форсунку 9, которая горячим подает расплавленный цинк в нагретую окислительную камеру 5, где за счет высокой температуры и кислорода, присутствующего в сжатом воздухе, происходит окисление цинка до окиси цинка (цинковых белил). Образовавшаяся окись цинка газоходом 10 перемещается на рукавные фильтры (не показаны), где улавливается.

После этого работа нагревательной печи 1, пускового теплообменника 15, газовой горелки 3 и топки 2 теряет смысл и они отключаются.

Далее установка работает за счет использования собственного тепла.

В окислительной камере 5 расплавленный цинк, впрыснутый в виде мелких капель (тумана) форсункой 9 через отверстие 4, нагревается и кипит за счет использования тепла, выделяемого при горении цинка. Сжатый воздух для работы форсунки 9 нагревается в теплообменнике 12, используя тепло газов, содержащих окись цинка (цинковые белила), а участок 14 газохода 10, размещенный внутри плавильной печи 6, отдает тепло на плавление цинка.

Экспериментально установлено, что данная установка позволяет сэкономить потребление энергоресурсов на получение цинковых белил в 8 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОСЪЕМА С ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА С НАРУЖНЫМ ОРЕБРЕНИЕМ | 1995 |

|

RU2133424C1 |

| КОМПЛЕКС УСТРОЙСТВ ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2000 |

|

RU2185572C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117214C1 |

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2088873C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

Изобретение относится к лакокрасочной промышленности, к установкам для получения неорганических пигментов и может найти применение в производстве сухих металлических белил, в частности цинковых. Задачами изобретения являются создание установки надежной и малоэнергоемкой для получения цинковых белил. Установка состоит из нагревательной печи, имеющей газовую топку с газовой горелкой, отверстия для впрыскисания расплавленного цинка, окислительной камеры, плавильной печи, имеющей отверстие для загрузки цинка и съема дросса, приямка, форсунки для распыления расплавленного цинка, газохода для удаления газов, содержащих окись цинка (цинковые белила газохода) для удаления дымовых газов после сжигания топлива, теплообменика, установленного на газоходе, дымовой трубы. Окислительная камера установлена внутри нагревательной печи, а участок газохода размещен внутри плавильной печи. 4 ил.

Установка для получения цинковых белил, включающая плавильную печь, окислительную камеру, расположенную за печью, форсунку для распыления расплава металлического цинка, установленную между окислительной камерой и плавильной печью, газоходы для перемещения газов, содержащих оксид цинка, и удаления газов, образующихся в результате сжигания топлива, и дымовую трубу, отличающаяся тем, что она дополнительно содержит нагревательную печь и теплообменник, установленный на газоходе для перемещения газов, содержащих оксид цинка, при этом окислительная камера расположена внутри нагревательной печи, а участок газохода для перемещения газов, содержащих оксид цинка, размещен в плавильной печи.

| Способ получения окиси цинка путем окисления воздухом распыляемого расплавленного цинка | 1947 |

|

SU72915A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-09-27—Публикация

1994-09-14—Подача