Изобретение относится к узлу моста, применяемому в транспортных средствах общего назначения, в частности транспортных средствах общего назначения с гидравлической или пневматической системой.

Из уровня техники хорошо известны узлы моста, применяемые в транспортных средствах общего назначения. В частности, в буксируемых транспортных средствах общего назначения или в многоосных транспортных средствах общего назначения преимущественным является выполнение по меньшей мере одного из мостов в качестве управляемого моста. Одна из возможностей создания такого управляемого моста заключается в выполнении балки моста и подвески колес в качестве буксировочного управляемого моста, у которого точка поворота цапфы, на которой установлено с возможностью вращения колесо транспортного средства, предпочтительно расположена перед осью вращения колеса транспортного средства, если смотреть в направлении движения. Управляемые мосты, сконфигурированные таким образом, могут управляться активно и пассивно, при этом в обоих случаях, в частности, во время заднего хода транспортного средства общего назначения, должны быть предотвращены перемещения или отклонения цапф. Для этого в уровне техники используют стопоры обратного хода, которые требуют значительного установочного пространства и характеризуются значительной массой из-за массивной структуры. Кроме того, было обнаружено, что дополнительные системы возврата и блокировки, расположенные в области, находящейся рядом с трубчатой балкой моста, особенно подвержены воздействию посторонних предметов, встречающихся на пути транспортного средства общего назначения.

Целью настоящего изобретения является создание узла моста, который обеспечивает надежный возврат и блокировку в случае обратного хода цапф управляемого моста транспортного средства общего назначения, а также требует небольшого установочного пространства и, в частности, способствует снижению массы в области шасси транспортного средства общего назначения.

Поставленная цель достигается при помощи узла моста, которому присущи признаки, раскрытые в п. 1 формулы изобретения. Дополнительные преимущества и признаки настоящего изобретения раскрыты в зависимых пунктах формулы изобретения.

В соответствии с настоящим изобретением узел моста содержит трубчатую балку моста и исполнительный механизм, при этом трубчатая балка моста характеризуется наличием приемного отверстия; исполнительный механизм характеризуется наличием цилиндра, штока поршня и поршня; поршень разделяет камеру исполнительного механизма на первую область камеры и вторую область камеры; шток поршня находится в зацеплении с поршнем и выполнен таким образом, что он может входить в зацепление с цапфой узла моста для того, чтобы приложить к цапфе рабочее усилие; и исполнительный механизм расположен в приемном отверстии трубчатой балки моста и зафиксирован в нем в целях предотвращения перемещения в поперечном направлении относительно оси трубчатой балки и, по меньшей мере, в одном направлении параллельно или вдоль оси трубчатой балки. Трубчатая балка моста предпочтительно представляет собой балку неведущего моста транспортного средства общего назначения, которая обычно выполнена в качестве полого цилиндрического тела. В области своих дистальных концов трубчатая балка моста имеет монтажные участки для установки с возможностью поворота цапфы, при этом точка поворота цапфы предпочтительно находится на некотором расстоянии от оси трубчатой балки или основного направления распространения трубчатой балки моста. Кроме того, по меньшей мере на одном из своих дистальных концов трубчатая балка моста характеризуется наличием приемного отверстия. Приемное отверстие трубчатой балки моста предпочтительно расположено вращательно-симметрично относительно оси трубчатой балки. Предпочтительно, исполнительный механизм может быть вставлен в это приемное отверстие и зафиксирован в трубчатой балке моста. Для этого приемное отверстие трубчатой балки моста может характеризоваться наличием внутренней резьбы, которая может быть приведена в зацепление с внешней резьбой, выполненной снаружи исполнительного механизма. Чрезвычайно предпочтительно, исполнительный механизм установлен в трубчатой балке моста таким образом, чтобы предотвращалась движение исполнительного механизма как в поперечном направлении, так и вдоль оси трубчатой балки. Согласно упрощенному варианту осуществления исполнительный механизм может быть ввинчен в трубчатую балку моста. Предпочтительно, цилиндр исполнительного механизма может быть образован самой трубчатой балкой моста. Таким образом, цилиндр исполнительного механизма может быть выполнен как одно целое с трубчатой балкой моста. Исполнительный механизм характеризуется наличием поршня и штока поршня, при этом поршень зафиксирован на штоке поршня таким образом, чтобы перемещение поршня вдоль оси трубчатой балки также вызывало перемещение штока поршня вдоль оси трубчатой балки. На дистальном конце, направленном от поршня, шток поршня имеет участок для передачи усилия, при помощи которого усилие или рабочее усилие может быть приложено к (передано) цапфе. Участок для передачи усилия штока поршня предпочтительно имеет скругленную геометрию или включает в себя, например, тело качения, что снижает возникновение трения скольжения и уменьшает износ поверхности в области взаимодействия между участком для передачи усилия штока поршня и цапфой. Особым признаком настоящего изобретения является то, что исполнительный механизм расположен внутри трубчатой балки моста и, следовательно, хорошо защищен от воздействий окружающей среды, таких как, например, попадание инородных тел или частиц жидкости во время движения. Кроме того, исполнительный механизм может иметь небольшие размеры, что позволяет установить его в существующих узлах мостов, при этом внешний диаметр исполнительного механизма предпочтительно должен быть лишь немного меньше внутреннего диаметра трубчатой балки моста. Чрезвычайно предпочтительно, исполнительный механизм, в частности цилиндр исполнительного механизма, характеризуется наличием фланца, который фиксируется снаружи приемного отверстия трубчатой балки моста и, таким образом, предотвращает смещение исполнительного механизма относительно трубчатой балки моста в направлении середины трубчатой балки моста. Усилие, которое исполнительный механизм, в частности шток поршня, прикладывает к цапфе, предпочтительно является усилием, которое перемещает цапфу в положение для движения прямо вперед транспортного средства общего назначения. Указанное положение для движения прямо вперед характеризуется тем, что оси вращения колес транспортного средства общего назначения проходят параллельно оси трубчатой балки и, в частности, предпочтительно перпендикулярны продольному направлению транспортного средства или направлению движения. Таким образом, исполнительный механизм является возвратным узлом, который способен осуществить поворот цапф, на которых установлены колеса транспортного средства, из отклоненного положения вокруг оси поворота соответствующей цапфы и привести их в положение для движения прямо вперед.

Согласно предпочтительному варианту осуществления исполнительный механизм характеризуется наличием соединительного участка, предназначенного для присоединения трубопровода для текучей среды, при этом во время работы исполнительного механизма текучая среда под давлением может быть введена в одну из областей камеры (первую или вторую область камеры). Соединительный участок предпочтительно оснащен резьбой или байонетным замком или подобным средством фиксации для соединения с трубопроводом. При этом указанный трубопровод предпочтительно присоединен к гидравлической системе или пневматической системе транспортного средства общего назначения. Согласно первому предпочтительному случаю, в котором текучую среду под давлением вводят в область камеры, смежную со стенкой цилиндра, в которой предусмотрен соединительный участок, соединительный участок является простым отверстием с соответствующими уплотнительными средствами (например, уплотнительным кольцом) для присоединения трубопровода для текучей среды. Согласно второму предпочтительному случаю, в котором область камеры, в которую вводят текучую среду под давлением, представляет собой область камеры, находящуюся ближе к середине балки, в стенке цилиндра исполнительного механизма предусмотрена соответствующая система трубопроводов, при помощи которой текучая среда под давлением может быть введена в соответствующую область камеры и извлечена из нее. Альтернативно, трубчатая балка моста может характеризоваться наличием отверстия, через которое может быть осуществлен доступ к соединительному участку, предусмотренному в стенке цилиндра исполнительного механизма. Недостаток выполнения выреза или отверстия в трубчатой балке моста заключается в том, что прочность трубчатой балки моста в этой области будет снижена. Если трубчатая балка моста характеризуется достаточно высокой прочностью, путем использования отверстия или проема, выполненного в трубчатой балке моста, можно получить чрезвычайно простую и легковесную конструкцию исполнительного механизма, так как соединительный участок должен быть просто вставлен сбоку через стенку исполнительного механизма или цилиндра исполнительного механизма.

Предпочтительно цапфа установлена на трубчатой балке с возможностью поворота вокруг оси поворота, при этом ось поворота находится на некотором расстоянии от оси трубчатой балки и проходит перпендикулярно оси трубчатой балки, цапфа выполнена с возможностью поворота в первом направлении поворота к штоку поршня и во втором направлении поворота от штока поршня, и шток поршня выполнен таким образом, чтобы образовывать стопор для цапфы по меньшей мере в первом направлении поворота. Цапфа установлена с возможностью поворота на трубчатой балке моста предпочтительно при помощи шкворня. Ось поворота цапфы предпочтительно проходит перпендикулярно горизонтальной плоскости транспортного средства общего назначения. Предпочтительно шток поршня не присоединен к цапфе при помощи геометрического замыкания или посадки с натягом, при этом он способен прикладывать усилие к цапфе, будучи выдвинутым на определенную дистанцию. Следовательно, когда шток поршня полностью втянут в исполнительный механизм или цилиндр исполнительного механизма, цапфа может свободно поворачиваться совершенно независимо от штока поршня. Только при активировании исполнительного механизма и выдвижении штока поршня он прикладывает усилие к цапфе, предпочтительно действуя только в одном направлении, чтобы переместить ее в положение для движения прямо вперед. Согласно альтернативному варианту осуществления шток поршня также может быть прикреплен к цапфе при помощи шарнирного соединительного элемента. В этом случае предпочтительно усилия могут передаваться между цапфой и штоком поршня в двух направлениях вдоль оси трубчатой балки. Недостаток этого варианта осуществления заключается в том, что, поскольку цапфа осуществляет поворот, необходимо наличие шарнирного соединительного элемента, который увеличивает общую массу и может быть очень сложным. Предпочтительно исполнительный механизм сконфигурирован таким образом, чтобы лишь гарантировать приведение колес транспортного средства общего назначения в положение для движения прямо вперед в случае отказа гидравлической или пневматической системы транспортного средства общего назначения или во время движения задним ходом. Поэтому, и в частности для снижения общей массы, исполнительный механизм является компактным и содержит минимально возможное количество взаимоподвижных частей. В этом контексте, предпочтительно, что исполнительный механизм прикладывает усилие к цапфе при помощи штока поршня только в одном направлении.

Предпочтительно цапфа характеризуется наличием оси колеса, при этом колесо транспортного средства общего назначения может быть установлено на цапфе с возможностью вращения вокруг указанной оси, и при расположении цапфы в положении для движения прямо вперед ось колеса проходит параллельно оси трубчатой балки. Чрезвычайно предпочтительно, цапфа содержит шейку оси стандартной конструкции, на которую устанавливают подшипниковый узел, предпочтительно роликовые подшипники, при этом соответствующие стопорные гайки предусмотрены для фиксации подшипникового узла. В настоящем документе ось вращения колеса транспортного средства, установленного с возможностью вращения на подшипниковом узле, именуют осью колеса цапфы.

Согласно дополнительному предпочтительному варианту осуществления вторая цапфа установлена на трубчатой балке моста напротив первой цапфы и с возможностью поворота вокруг второй оси поворота, при этом первая цапфа и вторая цапфа соединены друг с другом при помощи передаточного элемента, и передаточный элемент передает поворот первой или второй цапфы на соответствующую другую цапфу. Аналогично первой цапфе вторая цапфа также установлена на трубчатой балке моста с возможностью поворота вокруг оси поворота, в настоящем случае второй оси поворота. Иначе говоря, передаточный элемент предпочтительно является поперечной рулевой штангой. Кроме того, передаточный элемент также может быть частью рулевого цилиндра и соответствующих рулевых тяг, предпочтительно оснащенных шарнирными узлами. Основным назначением передаточного элемента является передача поворота одной из цапф к соответствующей другой цапфе. Таким образом, когда исполнительный механизм может приложить усилие к одной из цапф только в одном направлении, поворот одной цапфы может быть передан к другой цапфе при помощи передаточного элемента, так что в состоянии равновесия при полном выдвижении обоих исполнительных механизмов обе цапфы приведены в положение для движения прямо вперед. В частности, каждая из цапф характеризуется наличием опоры для присоединения передаточного элемента, расположенной соответственно напротив ее поворотных опор, соответствующих первой и второй осям поворота. Следует понимать, что передаточный элемент также установлен на цапфы с возможностью поворота относительно последних. Из уровня техники хорошо известны пальцы или рулевые рычаги, которые расположены под некоторым углом к оси колеса цапфы и, следовательно, обеспечивают небольшое отличие в пути, проходимым левым и правым колесами при движении по кривой. Таким образом, недостаточная поворачиваемость буксировочного моста также может задать предпочтительное поведение транспортного средства общего назначения во время движения для того, чтобы, в частности, снизить износ шин.

Чрезвычайно предпочтительно, второй исполнительный механизм может быть установлен во втором приемном отверстии трубчатой балки моста, при этом второй исполнительный механизм выполнен с возможностью прикладывания усилия ко второй цапфе вдоль оси трубчатой балки в направлении, противоположном направлению усилия, прикладываемого к первой цапфе первым исполнительным механизмом. Таким образом, два исполнительных механизма предпочтительно ориентированы относительно друг друга зеркально-симметрично относительно плоскости, которая проходит ортогонально оси трубчатой балки и посредине моста, или расположены соосно оси трубчатой балки. Каждый из исполнительных механизмов предпочтительно выполнен с возможностью прикладывать усилие к соответствующей цапфе, установленной с возможностью поворота на трубчатой балке моста, только в одном направлении. Таким образом, благодаря соединению двух цапф при помощи передаточного элемента становится возможным, путем направленного управления исполнительными механизмами, обеспечивать конкретное положение двух цапф относительно оси трубчатой балки. Преимущество этого варианта осуществления заключается в том, что два исполнительных механизма могут характеризоваться очень простой конструкцией, так как конструкция каждого из механизмов должна обеспечивать приложение усилия лишь в одном направлении. Согласно этому варианту поперечная рулевая штанга также может характеризоваться чрезвычайно простой конструкцией и, в частности, обладать меньшей массой по сравнению с цилиндрами двойного действия, известными из уровня техники, которые обеспечивают безопасность и управление буксировочными мостами в известных из уровня техники решениях.

Предпочтительно во время отказа или при движении задним ходом транспортного средства общего назначения, штоки поршней исполнительных механизмов выступают из цилиндров исполнительных механизмов на дистанцию блокировки, при этом цапфы удерживаются в положении для движения прямо вперед при помощи штоков поршней и передаточного элемента. В частности, в случае отказа гидравлической системы транспортного средства общего назначения или основного рулевого цилиндра, который обычно отвечает за установку цапф в положение для движения прямо вперед во время движения задним ходом транспортного средства общего назначения, основная задача исполнительных механизмов заключается в блокировке цапф узла моста в положении для движения прямо вперед или, предпочтительно, в перемещении цапф в указанное положение. Для этого исполнительные механизмы выполнены таким образом, чтобы перевести штоки поршней в определенное выдвинутое положение, в котором они выступают из цилиндров исполнительных механизмов на дистанцию блокировки и, следовательно, прикладывают усилие к цапфе или служат в качестве стопора для указанной цапфы на определенном расстоянии от конца трубчатой балки моста. В контексте настоящего изобретения чрезвычайно предпочтительно, чтобы это состояние исполнительных механизмов устанавливалось только тогда, когда произошел отказ остальной рулевой системы транспортного средства общего назначения, или когда - независимо от отказа - цапфы и, следовательно, колеса транспортного средства должны быть приведены в положение для движения прямо вперед для движения задним ходом транспортного средства общего назначения.

Согласно чрезвычайно предпочтительному варианту осуществления дистанция блокировки представляет собой длину максимального выдвижения штока поршня. Согласно дополнительному предпочтительному варианту осуществления, когда шток поршня выполнен с возможностью прикладывания усилия к соответствующей цапфе в двух направлениях вдоль оси трубчатой балки, дистанция блокировки предпочтительно равна половине длины максимального выдвижения штока поршня. В этом случае шток поршня выполнен таким образом, чтобы оставаться присоединенным к цапфе, поворачиваемой в обоих направлениях поворота, и толкать или тянуть цапфу обратно в положение для движения прямо вперед из обоих положений максимального отклонения. Согласно этому предпочтительному варианту осуществления можно оснастить трубчатую балку моста только одним исполнительным механизмом, при этом соответствующая другая цапфа может быть перемещена в соответствующее положение поворота, обеспечиваемое исполнительным механизмом, путем использования передаточного элемента.

Согласно первому предпочтительному варианту осуществления первая область камеры расположена со стороны поршня, которая противоположна стороне, с которой взаимодействует шток поршня, при этом введение текучей среды под давлением в первую область камеры вызывает перемещение поршня и штока поршня вдоль оси трубчатой балки таким образом, что шток поршня входит в зацепление с цапфой и прикладывает рабочее усилие к ней. Согласно этому предпочтительному варианту осуществления перемещение поршня и штока поршня вызывают или инициируют путем введения текучей среды под давлением в первую область камеры. Таким образом, для функционирования этого варианта осуществления необходимо, чтобы гидравлическая или пневматическая система транспортного средства общего назначения находилась в исправном состоянии и могла направлять надлежащее количество текучей среды при надлежащем давлении в исполнительный механизм. Преимущество этого варианта осуществления заключается в том, что в результате использования текучей среды гидравлической или пневматической систем могут быть созданы относительно высокие усилия на поршне и штоке поршня, чтобы можно было вернуть цапфы и присоединенные к ним колеса из отклоненного положения в положение для движения прямо вперед, даже когда транспортное средство общего назначения является неподвижным. В частности, усилие, которое может быть создано при помощи текучей среды гидравлической или пневматической системы, является более высоким, чем, например, усилие, создаваемое эластично деформируемым возвратным элементом. В современных транспортных средствах общего назначения наряду с основным контуром гидравлической или пневматической системы может быть предусмотрен вспомогательный контур гидравлической или пневматической системы, который может быть использован в качестве резерва. Таким образом, этот вариант осуществления хорошо подходит для транспортных средств общего назначения, которые уже оснащены вспомогательной гидравлической или пневматической системой. Кроме того, могут быть предусмотрены соответствующие клапанные контуры, в которых после введения текучей среды под давлением в первую область камеры обратный поток текучей среды из указанной первой области камеры может быть предотвращен при помощи обратного клапана. Таким образом, даже в случае снижения давления во второстепенной гидравлической или пневматической системе, положение цапф для движения прямо вперед может поддерживаться в течение продолжительного периода.

Кроме того, согласно описанному выше варианту осуществления текучая среда под давлением может находиться в резервуаре для хранения, который, даже в случае отказа всей гидравлической или пневматической системы транспортного средства общего назначения, обеспечивает достаточное количество текучей среды и достаточное давление для перемещения штока(ов) поршня(ей) исполнительного(ых) механизма(ов) таким образом, чтобы он(они) выступал(и) из цилиндра(ов) на дистанцию блокировки. В этом варианте осуществления текучая среда под давлением может быть текучей средой (маслом) гидравлической системы или предпочтительно текучей средой (сжатым воздухом) пневматической системы. В обоих случаях резервуар для хранения выполнен с возможностью сохранения определенного давления, полученного из основной гидравлической или пневматической системы транспортного средства общего назначения, и, в случае отказа гидравлической или пневматической системы, резервуар для хранения сможет обеспечить подачу определенного количества текучей среды под давлением, которое достаточно для исполнительных механизмов, в исполнительный механизм или механизмы. При нормальном функционировании транспортного средства общего назначения резервуар для хранения предпочтительно питается от гидравлической или пневматической системы транспортного средства общего назначения, при этом обратный клапан не дает текучей среде под давлением свободно вытекать из резервуара для хранения при отказе гидравлической или пневматической системы транспортного средства общего назначения. Кроме того, между резервуаром для хранения и исполнительным механизмом предпочтительно предусмотрен другой обратный клапан, который не дает текучей среде под давлением вытекать из исполнительного механизма в резервуар для хранения при падении ее давления. В этом контексте предпочтительно использование электронно-переключаемых клапанов, при помощи которых можно управлять обменом текучей среды между исполнительным механизмом и гидравлической или пневматической системой транспортного средства общего назначения.

Согласно альтернативному варианту осуществления первая область камеры расположена со стороны поршня, которая противоположна стороне, с которой взаимодействует шток поршня, при этом средство возврата расположено в первой области камеры и удерживается под предварительным натяжением при помощи поршня, причем в нормальном режиме эксплуатации исполнительного механизма гидравлическая или пневматическая система транспортного средства общего назначения направляет текучую среду под давлением во вторую область камеры, смещая поршень в направлении средства возврата, и в случае понижения давления во второй области камеры средство возврата прижимает поршень со штоком поршня в направлении цапфы. Этот вариант осуществления очень хорошо подходит для случаев, когда гидравлическая или пневматическая система транспортного средства общего назначения полностью вышла из строя и отсутствует резервуар для текучей среды под давлением. Таким образом, простое средство возврата, которое прикладывает усилие к поршню, может считаться хорошей альтернативой для приведения цапф в положение для движения прямо вперед в случае отказа гидравлической или пневматической системы транспортного средства общего назначения. Предпочтительно в указанном выше варианте осуществления в дополнение к текучей среде под давлением, находящейся в первой области камеры, текучая среда под давлением также может подаваться в средство возврата для того, чтобы создать дополнительный уровень безопасности в случае отказа гидравлической или пневматической системы транспортного средства общего назначения.

Чрезвычайно предпочтительно средство возврата включает в себя элемент в форме металлической пружины. Согласно этому варианту в первой области камеры предпочтительно устанавливают спиральную пружину, поскольку она является относительно простой в изготовлении и характеризуется относительно низкой массой по сравнению с возвратным усилием, которое она может приложить. Альтернативно, в первой области камеры может быть расположен ряд тарельчатых пружин. Тарельчатые пружины характеризуется тем, что они могут создавать чрезвычайно большое возвратное усилие, при этом путем изменения количества тарельчатых пружин это усилием также может обеспечиваться при большом ходе пружин. Недостаток заключается в том, что тарельчатым пружинам присуща большая масса по сравнению со спиральной пружиной. Предпочтительно могут быть предусмотрены две спиральные пружины, соединенные параллельно, при этом предпочтительно внешняя пружина имеет больший диаметр и внутренняя пружина имеет меньший диаметр.

Согласно дополнительному предпочтительному варианту осуществления шток поршня установлен на цапфе таким образом, что он прикладывает усилие к цапфе в обоих направлениях вдоль оси трубчатой балки. Этот вариант осуществления является более сложным с точки зрения сложности конструкции зоны контакта между штоком поршня и цапфой по сравнению с вариантом осуществления, в котором шток поршня прикладывает усилие к цапфе лишь в одном направлении. Однако преимущество заключается в том, что благодаря этому шток поршня способен вернуть цапфы в положение для движения прямо вперед в случае любого угла отклонения. Благодаря этому можно обойтись без передаточного элемента или второго исполнительного механизма с противоположной стороны трубчатой балки моста. Таким образом, масса может быть снижена. Однако в контексте настоящего изобретения этот вариант осуществления не является менее предпочтительным по сравнению с исполнительными механизмами, выполненными в качестве простых и легковесных системы, действующих только в одном направлении, которые используют лишь в случае аварийной ситуации или в случае отказа системы рулевого управления транспортного средства общего назначения. Недостаток этого варианта осуществления также заключается в том, что все отклонения цапфы будут воздействовать на исполнительный механизм и, в частности, шток поршня исполнительного механизма, в результате чего ожидается его высокий износ.

Кроме того, предпочтительно цапфа характеризуется наличием поверхности для приложения усилия, которая сформирована таким образом, чтобы при приложении усилия штоком поршня по существу отсутствовали компоненты усилия, действующие перпендикулярно оси трубчатой балки. Иначе говоря, поверхность для приложения усилия цапфы выполнена таким образом, чтобы по существу только компоненты усилия, направленные параллельно оси трубчатой балки, действовали в области передачи усилия между штоком поршня и цапфой. В этом случае под термином «по существу» следует понимать, что по меньшей мере 85% компонентов усилия действуют вдоль или параллельно оси трубчатой балки. Благодаря этому можно предотвратить изгиб штока поршня, при этом шток поршня может быть изготовлен более тонким, так как он должен передавать лишь усилия натяжения и давления и не подвержен изгибающей нагрузке. Кроме того, обеспечивается лучшее уплотнение штока поршня относительно цилиндра и соответствующих скользящих уплотнений цилиндра исполнительного механизма, когда шток поршня лишь незначительно откланяется в поперечном направлении относительно оси трубчатой балки. В этом случае поверхность для приложения усилия цапфы предпочтительно характеризуется наличием криволинейного участка, который, в зависимости от угла цапфы, пересекается с осью трубчатой балки, при этом ось трубчатой балки проходит по существу перпендикулярно поверхности для приложения усилия или ось трубчатой балки пересекает поверхность для приложения усилия по существу ортогонально.

Кроме того, предпочтительно предусмотрена возможность регулировки выдвижения штока поршня вдоль оси трубчатой балки, при этом в полностью втянутом в цилиндр состоянии шток поршня ограничивает предельное отклонение цапфы. Помимо основной функции исполнительных механизмов, заключающейся в восстановлении положения цапф для движения прямо вперед при отказе системы рулевого управления транспортного средства общего назначения, также возможно, чтобы, посредством регулировки выдвижения или длины штока поршня вдоль оси трубчатой балки, исполнительный механизм действовал в качестве стопора для цапф. В частности, с этой целью шток поршня может быть предпочтительно выполнен телескопическим, при этом предусматривается резьба, по которой элемент, установленный с возможностью вращения на остальной части штока поршня, может быть передвинут относительно остальной части штока с последующей фиксацией при помощи стопорной гайки. Таким образом, используя шток поршня, простым путем можно отрегулировать максимальное рулевое отклонение цапф и, следовательно, прикрепленных к ним колес транспортного средства, а также предотвратить взаимодействие колес с частями шасси транспортного средства общего назначения и связанные с этим повреждения.

Дополнительные преимущества и признаки настоящего изобретения будут очевидны при прочтении приведенного ниже описания, выполненного со ссылками на прилагаемые чертежи. Следует понимать, что индивидуальные признаки, продемонстрированные и описанные в выбранных вариантах осуществления, также могут быть использованы в других вариантах осуществления, если только это явно не исключено или невозможно по техническим причинам. На чертежах изображено следующее:

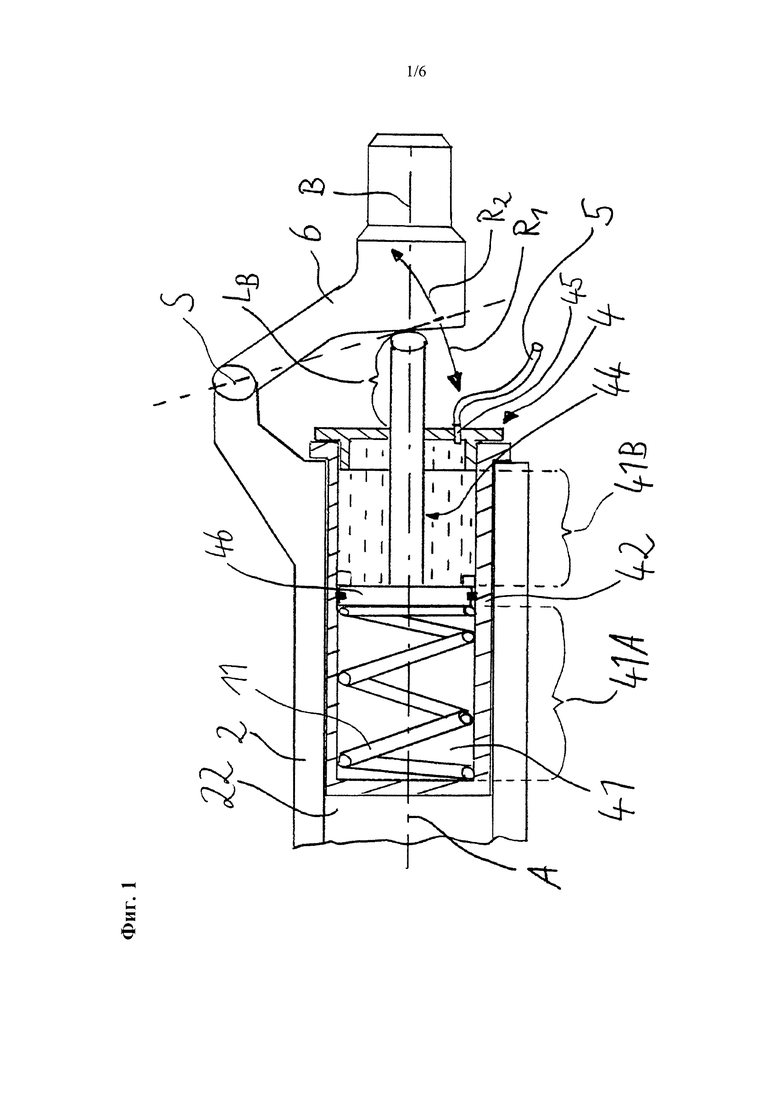

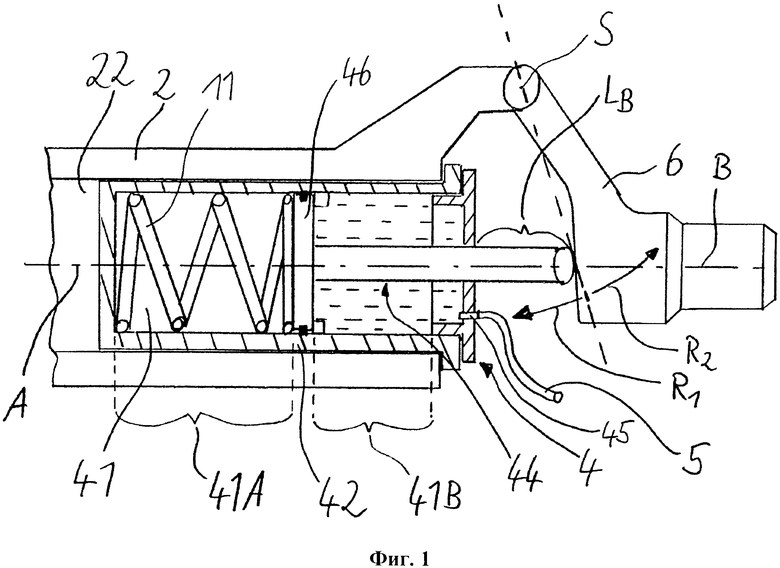

на фиг. 1 представлен частичный разрез первого предпочтительного варианта осуществления узла моста в соответствии с настоящим изобретением;

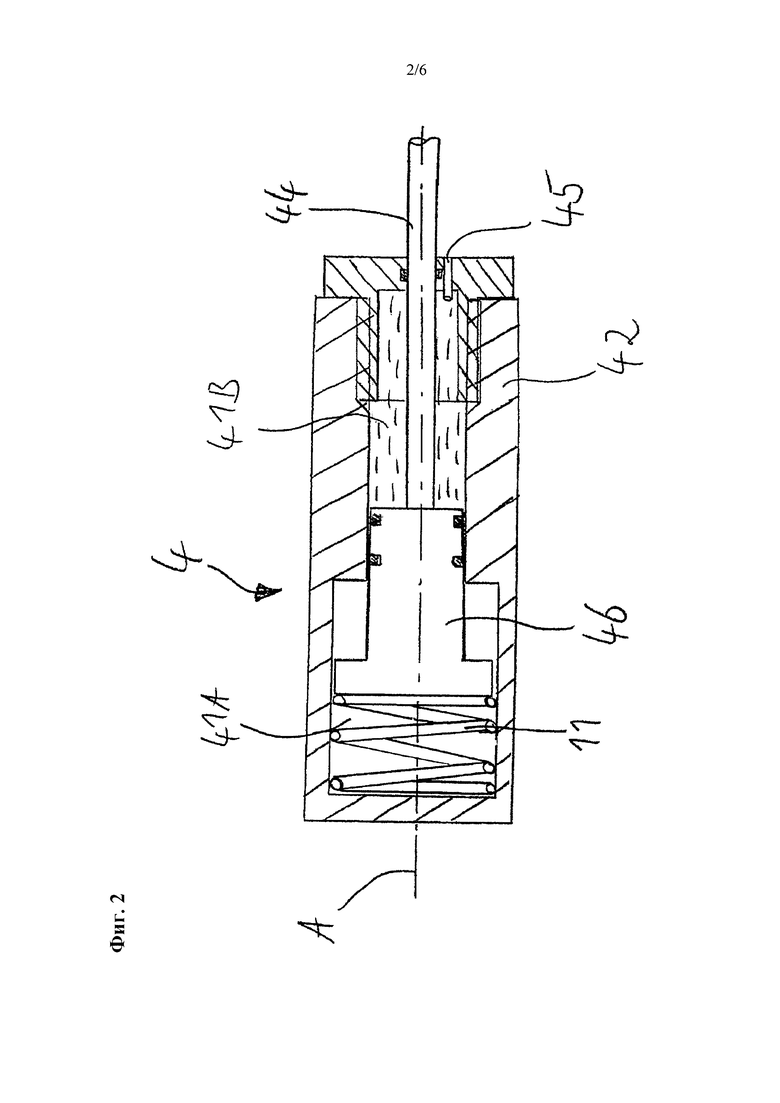

на фиг. 2 представлен разрез предпочтительного варианта осуществления исполнительного механизма в соответствии с настоящим изобретением;

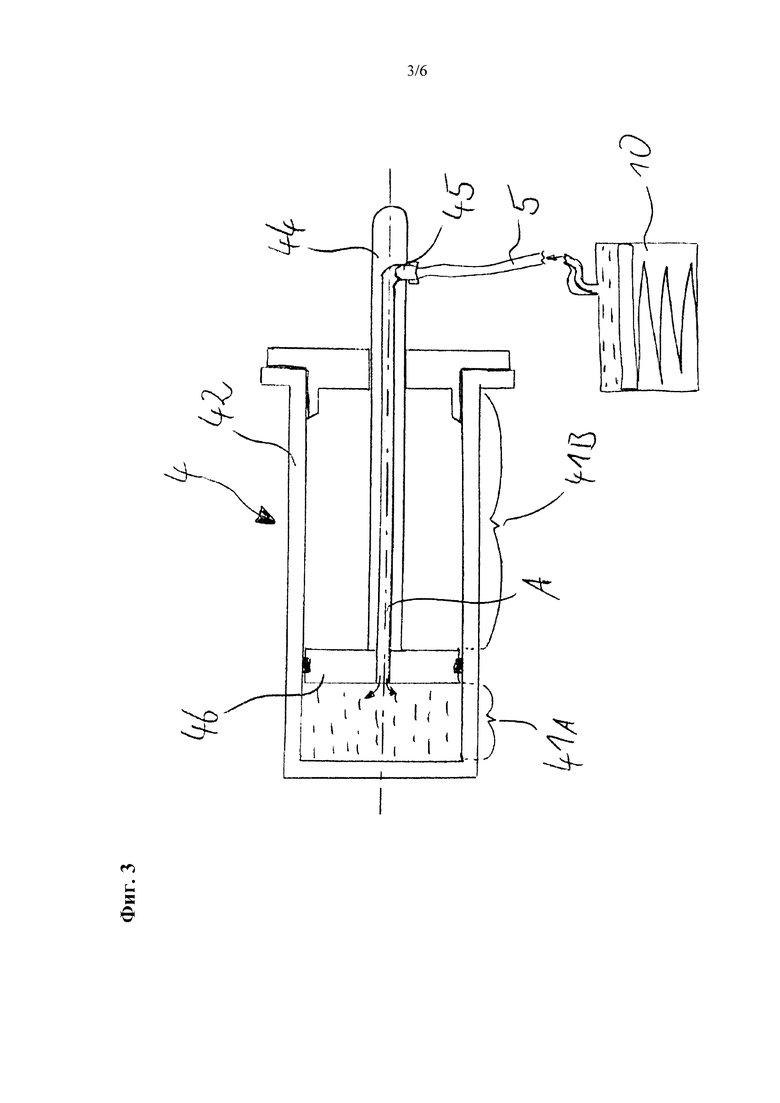

на фиг. 3 представлен дополнительный частичный разрез предпочтительного варианта осуществления исполнительного механизма в соответствии с настоящим изобретением;

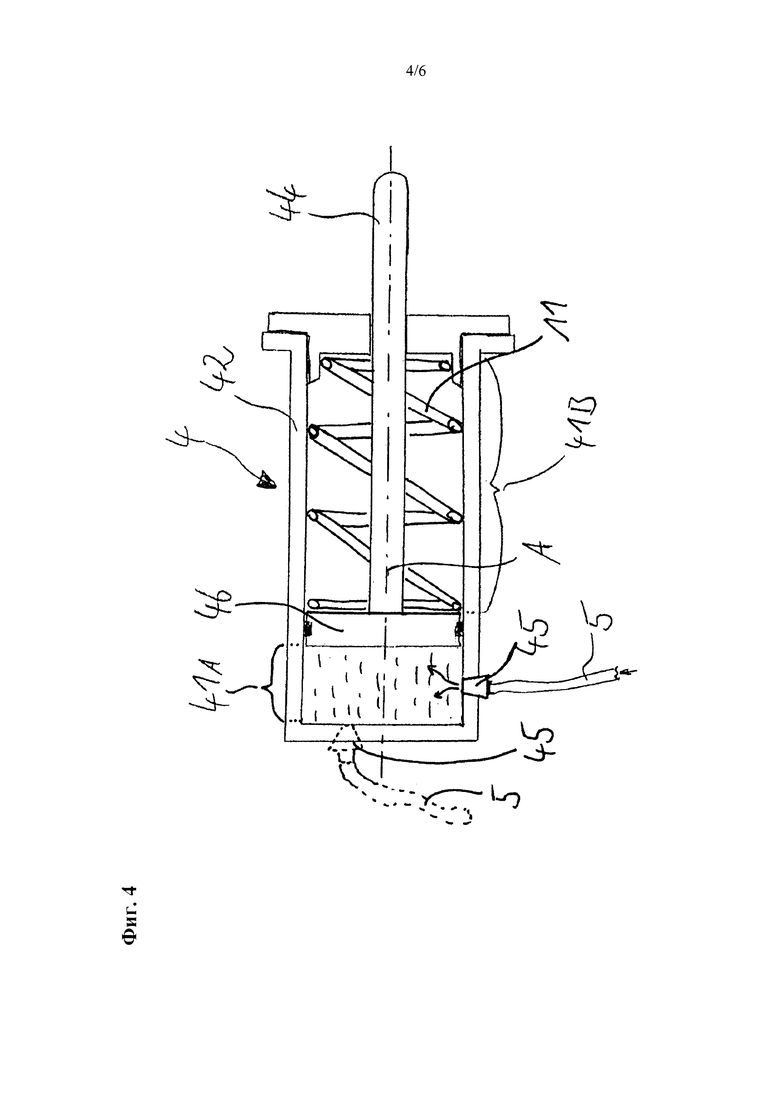

на фиг. 4 представлен дополнительный частичный разрез предпочтительного варианта осуществления исполнительного механизма в соответствии с настоящим изобретением;

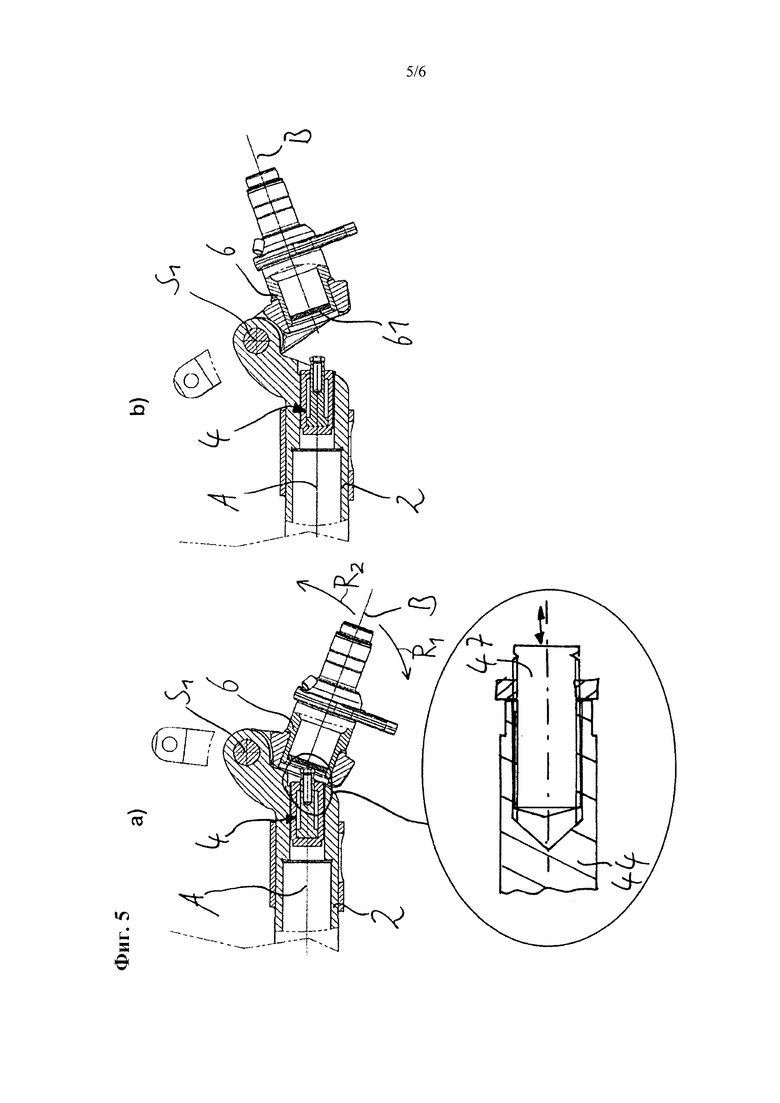

на фиг. 5 представлены частичные разрезы предпочтительного варианта осуществления узла моста в соответствии с настоящим изобретением; и

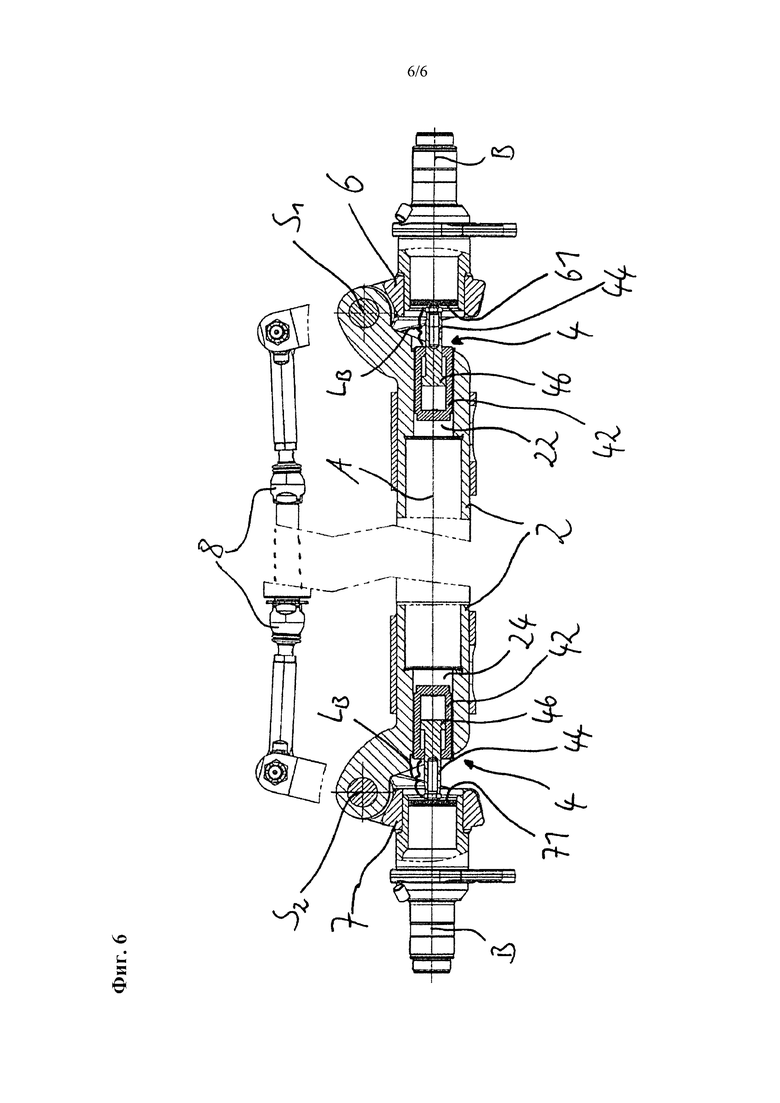

на фиг. 6 представлены дополнительные частичные разрезы предпочтительного варианта осуществления узла моста в соответствии с настоящим изобретением.

Исполнительный механизм 4, представленный на фиг. 1, вставлен в приемное отверстие 22 трубчатой балки 2 моста, и опирается на фланец трубчатой балки 2 моста, выполненный с внешней стороны указанной балки. Исполнительный механизм 4 и приемное отверстие 22 трубчатой балки 2 моста выполнены таким образом, чтобы располагаться предпочтительно вращательно-симметрично относительно оси А вращения. При этом возвратный элемент 11, предусмотренный в исполнительном механизме 4, и соединительный участок 45, предусмотренный в крышке исполнительного механизма 4, не расположены вращательно-симметрично относительно оси трубчатой балки и отклоняются от этой симметрии. Исполнительный механизм 4 характеризуется наличием поршня 46, который разделяет камеру 41 исполнительного механизма 4 на первую область 41А камеры и вторую область 41 В камеры. Камера 41 исполнительного механизма 4 предпочтительно является по существу цилиндрической полостью во внутреннем пространстве цилиндра 42 исполнительного механизма 4. Кроме того, поршень 46 характеризуется наличием уплотнительных элементов, таких как, например, периферийные уплотнительные кольца, которые обеспечивают герметичное уплотнение между первой областью 41А камеры и второй областью 41 В камеры. К поршню 46 присоединен шток 44 поршня, который выступает из цилиндра 42 исполнительного механизма 4, при этом указанный шток выполнен с возможностью приложения усилия к цапфе 6 узла моста при помощи своего дистального конца, направленного от поршня 46. Цапфа 6 установлена с возможностью поворота вокруг оси S поворота на соответствующей геометрической структуре трубчатой балки 2 моста. В этой конфигурации шток 44 поршня представляет собой элемент, ограничивающий поворот цапфы 6 вокруг оси S поворота в первом направлении R1 поворота. Согласно варианту осуществления, представленному на фиг. 1, цапфа 6 может свободно поворачиваться относительно штока 44 поршня во втором направлении R2 поворота. Иначе говоря, шток 44 поршня передает цапфе 6 усилие, направленное только вправо, если смотреть на чертеж. На фиг. 1 представлено положение цапфы 6 для движения прямо вперед, в котором ось В колеса ориентирована по существу параллельно оси А трубчатой балки 2 моста и исполнительного механизма 4. В этом положении цапфы 6 колесо транспортного средства общего назначения, установленное с возможностью вращения вокруг оси В колеса, предпочтительно движется точно прямо вперед относительно направления движения шасси или основного направления движения всего транспортного средства общего назначения. В варианте осуществления, представленном на фиг. 1, не показано, что на цапфе 6 также может быть предусмотрен участок для зацепления с передаточным элементом 8 (не показан), который необходим, в частности, если шток 44 поршня выполнен с возможностью передачи усилия только в одном направлении вдоль оси А трубчатой балки. Предпочтительно в крышке цилиндра 42 предусмотрен соединительный участок 45, к которому может быть присоединен и прикреплен трубопровод 5 для текучей среды, по которому во вторую область 41В камеры может быть введена текучая среда под давлением. При исправном функционировании гидравлической или пневматической системы транспортного средства общего назначения во вторую область 41 В камеры поступает текучая среда под давлением, в результате поршень 46 перемещается влево, если смотреть на чертеж, обеспечивается предварительное натяжение средства 11 возврата, расположенного в первой области 41А камеры, и шток 44 поршня выходит из зацепления с цапфой 6. Лишь при отказе пневматической или гидравлической системы транспортного средства общего назначения давление во второй области 41В камеры упадет настолько, что возвратное усилие средства 11 возврата преодолеет давление текучей среды во второй области 41 В камеры и переместит поршень 46 вправо, если смотреть на чертеж, так что шток 44 поршня может войти в зацепление с цапфой 6. В частности, когда шток 44 поршня фиксирует положение цапфы 6 для движения прямо вперед, он выступает из цилиндра 42 или крышки цилиндра 42 на дистанцию блокировки LB, при этом в настоящем примере на внутренней стенке цилиндра 42 предусмотрен стопор, который предотвращает дальнейшее перемещение поршня 46 и штока 44 поршня вправо, если смотреть на чертеж. Только после повторной подачи текучей среды гидравлической или пневматической системы во вторую область 41В камеры через трубопровод для текучей среды, а также перемещения поршня 46 совместно со штоком 44 поршня влево, если смотреть на фигуру, цапфа 6 может снова перемещаться в первом направлении R1 поворота.

На фиг. 2 представлен вариант осуществления исполнительного механизма 4, который отличается от варианта осуществления, представленного на фиг. 1, лишь конфигурацией внутренней стенки цилиндра 42 и поршня 46. В частности, поверхность поршня 46, обращенная ко второй области 41В камеры, выполнена меньше поверхности, обращенной к первой области 41А камеры. Благодаря этому в первой области 41А камеры может быть расположен чрезвычайно мощный и, следовательно, массивный возвратный элемент 11, который может генерировать усилие, аналогичное усилию, генерируемому текучей средой под давлением, вводимой во вторую область 41В камеры. Вариант осуществления, представленный на фиг. 2, является чрезвычайно подходящим для создания избыточного возвратного усилия, которое может быть приложено средством 11 возврата против усилия, генерируемого пневматической или гидравлической системой транспортного средства общего назначения, в результате чего, в частности, средство возврата предпочтительно не используется в области его максимального сжатия и, следовательно, его срок службы увеличивается.

Согласно альтернативному варианту осуществления исполнительного механизма 4, который изображен на фиг. 3, в первую область 41А камеры вместо возвратного элемента 11, располагающегося в первой области 41А камеры, вводят текучую среду под давлением, которая перемещает поршень 46 и шток 44 поршня в направлении цапфы 6, 7. Кроме того, предпочтительно нагнетание текучей среды выполняют через трубопровод 5 для текучей среды и соединительный участок 45, установленный на поверхности или внутри штока 44 поршня. Благодаря этом в первую область 41А камеры можно подать указанную выше текучую среду снаружи, т.е. предпочтительно снаружи трубчатой балки 2 моста, в частности, без необходимости выполнения отверстия в трубчатой балке 2 моста или в стенке 42 цилиндра. Согласно этому варианту осуществления предпочтительно предусмотрен резервуар 10 для хранения, служащий для питания первой области 41А камеры текучей средой под давлением, при этом указанный резервуар обеспечивает возможность подачи достаточного количества текучей среды с надлежащим давлением в первую область 41А камеры, даже в случае отказа гидравлической или пневматической системы транспортного средства общего назначения. Средство возврата, которое выталкивает текучую среду под давлением в трубопровод 5 для текучей среды, изображено схематически внутри резервуара 10 для хранения.

На фиг. 4 представлен альтернативный вариант осуществления исполнительного механизма 4, в котором в отличие от варианта осуществления, представленного на фиг. 3, трубопровод 5 для текучей среды присоединен к цилиндру 42. Соединительный участок 45 может быть предусмотрен на боковой поверхности цилиндра 42, при этом согласно этому варианту осуществления в трубчатой балке 2 моста также должно быть выполнено отверстие. Альтернативно, соединительный участок 45 (показан пунктирными линиями) также может быть предусмотрен на торцевой поверхности цилиндра 42, направленной к середине трубчатой балки 2 моста. Преимущество заключается в том, что нет необходимости выполнять отверстие в трубчатой балке 2 моста, по меньшей мере, в области размещения исполнительного механизма 4. Кроме того, с наружной стороны поршня 46 и противоположно текучей среде расположено средство возврата 11 в форме спиральной пружины, которое перемещает поршень 46 и шток 44 поршня в положение, в котором шток 44 поршня не будет направлять цапфы 6, 7 в положение для движения прямо вперед. Это является преимущественным, в частности, во время безотказной работы узла моста, так как повороты колес могут выполняться без вмешательства со стороны исполнительного механизма 4. Согласно варианту осуществления, представленному на фиг. 4, трубопровод 5 для текучей среды может быть присоединен к резервуару 10 для хранения.

На фиг. 5 представлены различные положения поворота первой цапфы 6 относительно трубчатой балки 2 моста и оси А трубчатой балки. В области, расположенной слева на фиг. 5 и обозначенной «a)», цапфа 6 максимально повернута в первом направлении R1 (см. также фиг. 1). Исполнительный механизм 4 выполнен с возможностью поддержки цапфы 6 в области ее поверхности 61 для приложения усилия, чтобы избежать столкновения цапфы 6 с трубчатой балкой 2 моста или другими компонентами шасси. На увеличенном виде, изображенном на фиг. 5а, представлен регулирующий элемент 47, предпочтительно расположенный в штоке 44 поршня. Регулирующий элемент 47 предпочтительно сформирован в виде нарезного болта и может быть зафиксирован в рабочем положении на оси А трубчатой балки при помощи стопорной гайки. При помощи регулирующего элемента 47 может быть изменена длина штока 44 поршня, в результате чего при одном и том же положении поршня 46 цапфа 6 может быть повернута на меньшей или больший угол поворота в первом направлении R1 поворота перед тем, как поверхность 61 для приложения усилия войдет во взаимодействие с регулирующим элементом 47 штока 44 поршня. Иначе говоря, регулирующий элемент 47 служит для ограничения максимального отклонения цапфы 6 в первом направлении R1 поворота. На фиг. 5b изображено, что цапфа 6 не поддерживается штоком 44 поршня во время поворота во втором направлении R2 поворота.

На фиг. 6 представлен узел моста с двумя цапфами 6, 7, которые аналогичны цапфе 6, изображенной на предыдущих чертежах, и двумя исполнительными механизмами, расположенными симметрично друг другу с каждой стороны трубчатой балки 2 моста. На фиг. 6 представлено положение поршней 46 и штоков 44 поршней относительно цилиндров 42, в котором штоки 44 поршней входят во взаимодействие с соответствующими поверхностями 61, 71 для приложения усилия, чтобы привести цапфы 6, 7 в положение для движения прямо вперед или удерживать их в нем. При этом штоки 44 поршней выступают из цилиндров 42 на дистанцию блокировки LB. К обеим цапфам 6, 7 присоединен передаточный элемент 8, который передает поворот одной из цапф 6, 7 к соответствующей другой из цапф 6, 7. Предпочтительно оси В колес проходят параллельно оси А трубчатой балки, когда цапфы 6, 7 находятся в положении для движения прямо вперед.

Легенда:

2 - трубчатая балка моста

4 - исполнительный механизм

5 - трубопровод для текучей среды

6 - (первая) цапфа

7 - вторая цапфа

8 - передаточный элемент

10 - резервуар для хранения

11 - средство возврата

22 - (первое) приемное отверстие

24 - второе приемное отверстие

41 - камера

41А - первая область камеры

41В - вторая область камеры

42 - цилиндр

44 - шток поршня

45 - соединительный участок

46 - поршень

47 - регулирующий элемент

61 - (первая) поверхность для приложения усилия

71 - вторая поверхность для приложения усилия

А - ось трубчатой балки

В - ось колеса

LB - дистанция блокировки

R1/R2 - первое/второе направление поворота

S - ось поворота

S1/S2 - первая/вторая ось поворота

Изобретение относится к области транспортного машиностроения. Узел моста транспортного средства общего назначения с гидравлической или пневматической системой содержит трубчатую балку моста и исполнительный механизм. Трубчатая балка моста характеризуется наличием приемного отверстия. Исполнительный механизм содержит цилиндр, шток поршня и поршень. Поршень разделяет камеру исполнительного механизма на первую и вторую области камеры. Шток поршня находится в зацеплении с поршнем и выполнен таким образом, что он может входить в зацепление с цапфой узла моста для того, чтобы приложить к цапфе усилие. Исполнительный механизм расположен в приемном отверстии трубчатой балки моста и зафиксирован в целях предотвращения перемещения в поперечном направлении относительно оси трубчатой балки и в одном направлении параллельно или вдоль оси трубчатой балки. Достигается повышение надежности возврата и блокировки цапф моста транспортного средства. 14 з.п. ф-лы, 7 ил.

1. Узел моста, в частности, для применения в транспортных средствах общего назначения с гидравлической или пневматической системой, содержащий трубчатую балку (2) моста и исполнительный механизм (4),

при этом трубчатая балка (2) моста характеризуется наличием приемного отверстия (22),

исполнительный механизм (4) характеризуется наличием цилиндра (42), штока (44) поршня и поршня (46),

поршень (46) разделяет камеру (41) исполнительного механизма (4) на первую область (41А) камеры и вторую область (41В) камеры,

шток (44) поршня находится в зацеплении с поршнем и выполнен таким образом, что он может входить в зацепление с цапфой (6) узла моста для того, чтобы приложить к цапфе (6) усилие, и

исполнительный механизм (4) расположен в приемном отверстии (22) трубчатой балки (2) моста и зафиксирован в целях предотвращения перемещения в поперечном направлении относительно оси (А) трубчатой балки и по меньшей мере в одном направлении параллельно или вдоль оси (А) трубчатой балки.

2. Узел моста по п.1, в котором исполнительный механизм (4) характеризуется наличием соединительного участка (45), предназначенного для присоединения трубопровода (5) для текучей среды, при этом во время работы исполнительного механизма (4) текучая среда под давлением может быть введена в одну из областей (41А, 41В) камеры.

3. Узел моста по одному из предыдущих пунктов, в котором цапфа (6) установлена на трубчатой балке (2) моста с возможностью поворота вокруг оси (S) поворота, при этом ось (S) поворота находится на некотором расстоянии от оси (А) трубчатой балки и проходит перпендикулярно оси (А) трубчатой балки, цапфа (6) выполнена с возможностью поворота в первом направлении (R1) поворота к штоку (44) поршня и во втором направлении (R2) поворота от штока (44) поршня, и шток (44) поршня выполнен таким образом, чтобы образовывать стопор для цапфы (6) по меньшей мере в первом направлении (R1) поворота.

4. Узел моста по любому из предыдущих пунктов, в котором цапфа (6) характеризуется осью (В) колеса, при этом колесо транспортного средства общего назначения может быть установлено на цапфе с возможностью вращения вокруг указанной оси, и при расположении цапфы (6) в положении для движения прямо вперед ось (В) колеса проходит параллельно оси (А) трубчатой балки.

5. Узел моста по любому из предыдущих пунктов, в котором вторая цапфа (7) установлена на трубчатой балке (2) моста напротив первой цапфы (6) и выполнена с возможностью поворота относительно второй оси (S2) поворота, при этом первая цапфа (6) и вторая цапфа (7) соединены друг с другом при помощи передаточного элемента (8), и передаточный элемент (8) передает поворот первой или второй цапфы (6, 7) на соответствующую другую цапфу (6, 7).

6. Узел моста по п.5, в котором второй исполнительный механизм (4) может быть установлен во втором приемном отверстии (24) трубчатой балки (2) моста, при этом второй исполнительный механизм (4) выполнен с возможностью прикладывания усилия ко второй цапфе (7) вдоль оси (А) трубчатой балки в направлении, противоположном направлению усилия, прикладываемого к первой цапфе (6) первым исполнительным механизмом (4).

7. Узел моста по п.4 или 6, в котором в состоянии неисправности или при движении задним ходом транспортного средства общего назначения штоки (44) поршней исполнительных механизмов (4) выступают из цилиндров (42) исполнительных механизмов на дистанцию блокировки (LB), при этом цапфы (6, 7) удерживаются в положении для движения прямо вперед при помощи штоков (44) поршней и передаточного элемента (8).

8. Узел моста по п.6 или 7, в котором дистанция блокировки (LB) представляет собой длину максимального выдвижения штока (44) поршня.

9. Узел моста по любому из предыдущих пунктов, в котором первая область (41А) камеры расположена со стороны поршня (46), которая противоположна стороне, с которой взаимодействует шток (44) поршня, при этом введение текучей среды под давлением в первую область (41А) камеры вызывает перемещение поршня (46) и штока (44) поршня вдоль оси (А) трубчатой балки таким образом, что шток (44) поршня входит в зацепление с цапфой (6) и прикладывает рабочее усилие к ней.

10. Узел моста по п.9, в котором текучая среда под давлением хранится в резервуаре (10) для хранения, который, даже в случае отказа гидравлической или пневматической системы транспортного средства общего назначения, обеспечивает достаточное количество текучей среды и надлежащее давление для перемещения штока(ов) (44) поршня(ей) исполнительного(ых) механизма(ов) (4) таким образом, чтобы он(они) выступал(и) из цилиндра(ов) (42) на дистанцию блокировки (LB).

11. Узел моста по любому из пп.1-8, в котором первая область (41А) камеры расположена со стороны поршня (46), которая противоположна стороне, с которой взаимодействует шток (44) поршня, при этом средство (11) возврата расположено в первой области (41А) камеры и удерживается под предварительным натяжением при помощи поршня (46), в нормальном режиме эксплуатации исполнительного механизма (4) гидравлическая или пневматическая система транспортного средства общего назначения направляет текучую среду под давлением во вторую область (41В) камеры, смещая поршень (46) в направлении средства (11) возврата, и в случае понижения давления во второй области (41В) камеры средство (11) возврата прижимает поршень (46) со штоком (44) поршня в направлении цапфы (6).

12. Узел моста по п.11, в котором средство (11) возврата включает в себя элемент в форме металлической пружины.

13. Узел моста по любому из предыдущих пунктов, в котором шток (44) поршня установлен на цапфе (6, 7) таким образом, что он прикладывает усилие к цапфе (6, 7) в обоих направлениях вдоль оси (А) трубчатой балки.

14. Узел моста по любому из предыдущих пунктов, в котором цапфа (6, 7) характеризуется наличием поверхности (61, 71) для приложения усилия, которая сформирована таким образом, чтобы при приложении усилия штоком (44) поршня по существу отсутствовали компоненты усилия, действующие перпендикулярно оси (А) трубчатой балки.

15. Узел моста по любому из предыдущих пунктов, в котором предусмотрена возможность регулировки выдвижения штока (44) поршня вдоль оси (А) трубчатой балки, при этом в полностью втянутом в цилиндр (42) состоянии шток (44) поршня ограничивает предельное отклонение цапфы (6, 7).

| EP 1527982 A1, 04.05.2005 | |||

| US 2009199603 A1, 13.08.2009 | |||

| Медогонка | 1948 |

|

SU87988A1 |

Авторы

Даты

2018-08-07—Публикация

2016-03-23—Подача