Область техники

Изобретение относится к трубчатым теплообменным узлам для использования внутри теплообменников или реакторов, в частности, реакторов в химической или нефтехимической промышленности. В предпочтительном варианте выполнения, изобретение представляет собой теплообменники газ-газ для использования внутри каталитических реакторов, например, многоступенчатых реакторов с промежуточным теплообменом. Изобретение также в целом относится к трубчатому устройству, например, теплообменникам или реакторам, имеющим внешнюю оболочку (кожух), способную выдерживать заданное рабочее давление, и вторую, внутреннюю, оболочку, окружающую пучок труб.

Уровень техники

Необходимость установки теплообменных узлов с пучками труб внутри химических реакторов, теплообменников или других устройств хорошо известна. В качестве примера можно привести многоступенчатые реакторы, имеющие один или более промежуточных теплообменников газ-газ между слоями, например реактор, описанный в ЕР 0376000.

Теплообменные узлы, предназначенные для использования внутри реакторов или других устройств, имеют свою собственную оболочку, которая обычно выполнена как внутренняя оболочка, или корпус низкою давления. Реактор или устройство имеют другую оболочку, а именно внешнюю оболочку, которая должна выдерживать рабочее давление, и выполнена в виде корпуса высокого давления.

Внешняя оболочка или корпус высокого давления, обычно должна выдерживать давление, действующее изнутри наружу, обычно составляющее несколько десятков бар или, в некоторых случаях, более 100 бар, и имеет соответствующую конструкцию.

Внутренняя оболочка, или корпус низкого давления, напротив, обычно подвержена воздействию давления, действующего по радиусу снаружи внутрь, т.е., в направлении оси. Действительно, в большинстве применений, включая известные аммиачные реакторы на расплавах, давление внутри и снаружи оболочки создается самой текучей средой, проходящей через первый проход снаружи оболочки, а затем входящей внутрь. В результате, давление внутри оболочки ниже давления, действующего на наружную поверхность, благодаря перепаду давления в потоке текучей среды. Другими словами, оболочку можно рассматривать как цилиндрическое тело, на которое действует внешнее давление, равное перепаду давления (Δр) текучей среды.

Как известно, нагрузка, создаваемая в цилиндрическом теле при воздействии внешнего давления, может вызывать нестабильность и разрушение цилиндрического тела даже при относительно невысоких давлениях. По этой причине в любом случае толщина стенки внутренней оболочки такова, что растет вес и стоимость этой оболочки.

Другим общим элементом известных устройств является наличие перегородок-гасителей вибраций, обеспечивающих крепление труб, предотвращая вибрации. Известным видом таких гасителей вибраций являются стержневые гасители вибраций, описанные, помимо других документов, в US 5058664 и US 5642778. Такие конструкции образуют каркас продольных стержней, поддерживающих гасители вибраций.

Известный способ создания теплообменных узлов в основном состоит в следующем: подготавливается сборка, сформированная из пучка труб, гасителей вибраций и соответствующего каркаса, и устанавливается внутри цилиндрической оболочки. Пучок труб со своими гасителями вибраций и оболочка конструктивно независимы, что требует, чтобы оболочка сама по себе выдерживала рабочий перепад (Δp) между внутренним и внешним давлениями. Оболочка, выполненная таким образом, называется самонесущей.

Для такой конструкции характерны некоторые сложности и недостатки, которые до сих пор не преодолены.

Первая проблема создается прохождением текучей среды в обход пучка труб при пересечении внетрубной зоны. Это происходит из-за наличия области между оболочкой и пучком труб, не занятой трубами (обходная область), которая не может быть исключена. В создание этих обходных областей вносят свой вклад и кольца гасителей вибраций. Действительно, толщина этих колец определяет величину области, прилегающей к оболочке, которая не может быть занята трубами.

Размер обходной области получается больше, когда диаметр труб относительно велик по сравнению с диаметром оболочки, что часто бывает у теплообменников, размещаемых внутри реакторов, оболочка которых имеет небольшой диаметр. В некоторых случаях, сечение обходной области может составлять более 20-30% имеющегося поперечного сечения. В некоторых вариантах выполнения, трубы распределены по круглому кольцу между внутренней трубой и внешней оболочкой и, соответственно, здесь имеются обходные области, как по внутренней окружности, так и по внешней окружности.

Когда теплообменники представляют собой извлекаемые конструкции с пучками труб, к обходной области еще добавляется зазор между внешним контуром гасителя вибраций и внутренней поверхностью оболочки, необходимый для извлечения пучка труб.

Каркас, удерживающий гасители вибраций, представляет собой тяжелую и дорогую конструкцию, в которой теряется полезный объем для труб. Кроме того, процесс установки труб, как известно, затруднен. Трубы должны вставляться сквозь окна в гасителях вибраций с достаточно высокой точностью, иначе гасители вибраций не будут предотвращать вибрации труб. Действующие нормативы требуют очень малых зазоров (практически нулевых) между трубами и гасителями вибраций, и часто трубы должны с усилием вставляться в пучок труб, что увеличивает время сборки и повышает риск повреждений.

В альтернативных вариантах выполнения гасители вибраций закрепляются внутри оболочки сваркой или другим способом. В этих вариантах выполнения, пучок труб не может быть извлечен или демонтирован, что является существенным недостатком. Невозможность демонтажа пучка труб усложняет проведение обслуживания. Кроме того, благодаря наличию приваренных гасителей вибраций, трубы приходится вставлять после сборки гасителей вибраций в оболочке, что сопряжено с большими трудностями. Вследствие этого эти альтернативные варианты не пользовались большим успехом.

По существу, опыт показывает, что пучок труб должен иметь конструктивно независимую оболочку, и такой подход признан единственно приемлемым.

Другая потребность, которая не была вполне удовлетворена в существующих системах, состоит в следующем. В некоторых применениях, желательно разделить внетрубную зону теплообменника несколькими перегородками, или создать для текучей среды внетрубной зоны теплообменника впускные и выпускные отверстия в заданных местах. Например, в многоступенчатых реакторах газ, выходящий из внетрубной зоны, должен быть в основном подан к следующему слою катализатора, и конструкция теплообменного узла должна предусматривать размещение газоотводной трубки в точке запитки слоя, в противном случае потребуется специальная труба или патрубок для перенаправления газа, в результате чего усложняется конструкция, увеличиваются размеры, возникают потери давления.

Также существует проблема, связанная с сокращением размеров. Например, известно, насколько важно пространство внутри реактора, поскольку оно в основном определяет объем катализатора, т.е., полезный объем, обеспечивающий конвертирование. Это особенно важно в случае выполнения модернизации, направленной на повышение производительности, когда пытаются использовать полезный объем внутри существующего реактора. Объем теплообменников, находящихся между соседними слоями, не может быть занят катализатором, и поэтому имеется сильный побудительный мотив уменьшения размеров теплообменника. Другим важным фактором является эффективность теплообмена, которая, в свою очередь, влияет на размеры.

В US-A-4689969 раскрывается теплообменный узел с пучком труб для охлаждаемой установки разделения газов, содержащий оболочку и несколько пластин-гасителей вибраций.

Раскрытие изобретения

Настоящее изобретение направлено на решение упомянутых проблем и создание теплообменника для установки внутри работающего под давлением устройства (аппарата), обеспечивающего, по сравнению с существующими устройствами:  эффективность; более компактную конструкцию при тех же эксплуатационных характеристиках (площадь теплообмена, потери давления);

эффективность; более компактную конструкцию при тех же эксплуатационных характеристиках (площадь теплообмена, потери давления);  гибкость компоновки применительно к расположению впускного и выпускного отверстий для газа во внетрубной зоне; простоту изготовления и разборки при обслуживании; меньшую стоимость.

гибкость компоновки применительно к расположению впускного и выпускного отверстий для газа во внетрубной зоне; простоту изготовления и разборки при обслуживании; меньшую стоимость.

Эти задачи решаются теплообменным узлом в соответствии с пунктом 1 приложенной формулы.

Теплообменный узел отличается тем, что сборка, сформированная из пучка труб и оболочки, является разборной, другими словами, она может быть разобрана, и тем, что оболочка конструктивно взаимодействует с пучком труб через посредство упомянутых гасителей вибраций (перегородок). В результате, возможные нагрузки, действующие на оболочку, частично воспринимаются самим пучком труб. Такой нагрузкой является, например, давление, действующее на оболочку снаружи.

Выражение "сборка, которая может быть разобрана" означает, что пучок труб может быть отделен от оболочки без необходимости извлечения труб. Это может быть достигнуто использованием разборного соединения между оболочкой и гасителями вибраций пучка труб. В соответствии с изобретением, разборная сборка может также иметь ряд сварных точек, при условии, что эти сварные точки расположены и выполнены так, что в процессе разборки доступны для их простого сошлифовывания без повреждения частей.

В предпочтительном варианте выполнения, гасители вибраций пучка труб имеют кольца по наружной кромке, а конструкционное взаимодействие между оболочкой и пучком труб выражается в том, что оболочка опирается на эти кольца. В результате, нагрузка, действующая на оболочку, например, внешнее давление, или перепад давлений между внешним и внутренним давлениями, по меньшей мере частично передается кольцам, которые действуют как ужесточающие элементы на саму оболочку.

Соединение между гасителями вибраций и трубами, не имеющее зазоров или с очень небольшими зазорами, обеспечивает конструктивное единство оболочки, гасителей вибраций и труб, позволяя при той же механической прочности создать конструкцию с более тонкими кольцами гасителей вибраций и более тонкой оболочкой, по сравнению с существующими устройствами. При этом также повышается эффективность теплопередачи.

Обычно давление, воздействующее на внешнюю поверхность, больше давления, воздействующего на внутреннюю поверхность, поэтому действующая на оболочку нагрузка по существу есть нагрузка, действующая на оболочку в результате приложенного снаружи давления, равного перепаду давлений снаружи и внутри.

Область соприкосновения между оболочкой и кольцами гасителей вибраций может проходить по всему периметру колец, или вдоль его части. Предпочтительно, оболочка опирается на кольца гасителей вибраций пучка труб по меньшей мере 50% периметра колец. Предпочтительно, кольца имеют круглую форму и их периметр равен длине окружности.

В соответствии с изобретением, оболочка может быть не самонесущей. Толщина оболочки меньше толщины, требующейся для проектной нагрузки, которая может быть рассчитана по типовым нормативам (например, Американского общества инженеров-механиков), а прочность оболочки обеспечивается конструкционным взаимодействием с пучком труб. Этот признак далее будет кратко обозначаться как "малая толщина".

В некоторых вариантах выполнения, гасители вибраций выполняются в виде стержней, непосредственно прикрепленных к оболочке, и в этом случае стержни выполняют функцию распорок оболочки.

Оболочка может быть сформирована одним или более круговыми секторами, окружающими пучок труб, при этом края этих одного или более круговых секторов соединяются по одному или более продольным стыкам. Более конкретно, один или более секторов оболочки могут представлять собой плоские листы металла, в процессе сборки согнутые вокруг пучка труб. Это становится возможным благодаря малой толщине оболочки.

Описанное выше иллюстрирует различие с существующими устройствами. В существующих устройствах, пучок труб, который может быть извлечен из оболочки, изготовлен так, что гасители вибраций действуют как опорные элементы, удерживающие трубы в заданном положении, но они конструктивно не взаимодействуют с оболочкой, которая проектируется как самонесущая конструкция, имеющая большую толщину.

Настоящее изобретение обладает, в основном, следующими преимуществами: оболочка может быть изготовлена малой толщины, в результате, будет легче и дешевле, поскольку она не должна быть самонесущей благодаря конструкционному взаимодействию с расположенным внутри пучком труб; кольца гасителей вибраций также имеют малую толщину, благодаря чему уменьшается величина зазора между оболочкой и пучком труб и снижается, вследствие этого, нежелательное шунтирующее прохождение текучей среды. Гасители вибраций опираются на оболочку и направляются вдоль ее оси, и не требуют сложного и дорогого крепежного каркаса, используемого в известных устройствах. Отсутствие каркаса увеличивает объем пространства, которое могут занимать трубы, и, в результате, при тех же размерах повышается эффективность теплообмена.

Разборная конструкция упрощает доступ к пучку труб для очистки и осмотра. Другим значительным преимуществом является компактность. Для каталитических реакторов это преимущество особенно важно, поскольку позволяет увеличить полезный объем катализатора.

Настоящее изобретение может сократить количество необходимых гасителей вибраций, при тех же рабочих характеристиках. В отношении известных устройств принято считать, что единственным назначением дополнительных гасителей вибраций является снижение обходного потока за счет отклонения потока от стенок оболочки к центру пучка труб. Однако дополнительные гасители вибраций увеличивают потери давления во внетрубной зоне теплообменника. В изобретении в основном исключается шунтирующее прохождение, и требуется установка только гасителей вибраций, необходимых для подавления вибрации труб, с соответствующим снижением стоимости и потерь давления.

Другим важным преимуществом изобретения является возможность создания как поперечных, так и продольных перегородок во внетрубной зоне теплообменника. Поперечные перегородки во внетрубной зоне могут быть получены, например, использованием сплошных гасителей вибраций (перегородок), в то время как стыки оболочки позволяют легко получать продольные перегородки, имеющие практически полную герметичность, что требуется в случае применения U-образных труб и позволяет избежать применения более дорогих средств герметизации, незаменимых в существующих устройствах.

Другим значительным преимуществом изобретения является возможность использования новой технологии сборки, как это определено в формуле. Эта технология в основном предусматривает:

подготовку пучка труб, содержащего трубы и соответствующие гасители вибраций, причем гасители вибраций могут свободно перемещаться относительно труб по меньшей мере в осевом направлении;

сборку оболочки путем установки внахлест одной или более продольных частей оболочки на пучке труб,

причем оболочка, после ее установки, опирается на гасители вибраций на пучке труб и, корме того, гасители вибраций удерживаются оболочкой в осевом направлении в рабочем положении, относительно пучка труб.

Способ сборки, в соответствии с изобретением, имеет существенное преимущество, состоящее в упрощении введения труб, благодаря наличию сквозных окон в гасителях вибраций. Перед сборкой оболочки, гасители вибраций не ограничены в продольном направлении относительно труб и имеют определенную свободу перемещения, несмотря на жесткие взаимные допуски между трубами и окнами в гасителях вибраций. Благодаря этому существенно упрощается введение труб. Например, трубы прямого пучка должны быть центрированы только на двух трубных пластинах. Затем гасители вибраций по одному устанавливаются на свои места, например, с использованием шаблона, и фиксируются в нужной конфигурации при сборке оболочки. Этим существенно сокращается сложность и продолжительность сборки, а значит и затраты на сборку.

Другие особенности и применения изобретения, а также и другие преимущества описаны ниже и составляют объект зависимых пунктов.

В некоторых вариантах выполнения оболочка имеет некруглое поперечное сечение. Прикрепление оболочки к гасителям вибраций пучка труб упрощает изготовление нецилиндрических оболочек. Например, поперечное сечение оболочки может: иметь форму правильного многоугольника; иметь форму неправильного многоугольника; включать одну или более прямых сторон и одну или более криволинейных сторон, желательно, дуг окружности. В соответствии с предпочтительными вариантами выполнения, оболочка имеет поперечное сечение многоугольника с 6, 8 или 12 сторонами, который может быть правильным или неправильным. В других вариантах изобретение включает: оболочку со ступенчатым поперечным сечением; оболочку с многоугольным поперечным сечением, близким к круговому. Это ступенчатое поперечное сечение формируется, например, сторонами, расположенными под углом 90 градусов, последовательность которых апроксимируется окружностью.

Преимуществом этих вариантов выполнения является дальнейшее сокращение обходных областей благодаря тому, что некруговое поперечное сечение прилегает к кромкам гасителей вибраций и проходит вблизи периферийных труб пучка.

Оболочка может включать несколько продольных секций, длина которых, предпочтительно, в основном равна или кратна расстоянию между двумя последовательными гасителями вибраций пучка труб. Это расстояние также называется шагом гасителей вибраций. Такие варианты выполнения могут быть названы "сегментальной оболочкой". Оболочка, сформированная в виде единой и извлекаемой части, может рассматриваться как одиночный сегмент.

В некоторых вариантах выполнения изобретения, гасители вибраций формируются соответствующими сборками из прямых стержней, прикрепленных непосредственно к оболочке. При этом гасители вибраций не имеют наружной кромки или каркаса.

Обычно, вариант выполнения, содержащий гасители вибраций без каркаса, имеет оболочку с посадочными местами для установки стержней, формирующих гасители вибраций. Эти посадочные места могут представлять собой, например, круглые отверстия или прорези подходящей формы, например, прямоугольной формы.

Другой путь облегчения сборки в варианте выполнения, имеющем гасители вибраций без каркаса, состоит в следующем. Оболочка формируется продольными секциями, а посадочные места для установки стержней гасителей вибраций могут быть:

- составлены из двух половин полости, сформированных в кромке соседних секций оболочки, или

- сформированы только в кромке одной из секций.

Во втором случае, секции имеют по верхнему краю сформированные в нем прорези нужной формы, и гладкую нижнюю кромку. Когда секции устанавливаются одна на другую, вдоль кромки между двумя секциями образуются посадочные места для установки стержней гасителей вибраций.

Предпочтительно, соединение между гасителями вибраций и оболочкой в основном непроницаемо для текучей среды. Термин "в основном непроницаемый для текучей среды" предполагает, что соединение между гасителями вибраций и оболочкой могут быть герметизированы, либо могут пропускать обходной поток, который может считаться ничтожным по сравнению с полной рабочей пропускной способностью.

В некоторых вариантах выполнения, по меньшей мере один из гасителей вибраций пучка труб является сплошным, то есть образует герметичное препятствие-перегородку для прохождения газа по стороне оболочки. Сплошной гаситель вибраций герметизирован относительно наружной поверхности труб, формирующих пучок.

Наличие одного или более герметизированных сплошных гасителей вибраций, которые могут соединяться с одним или более продольных гасителей вибраций, и (или) с оболочкой, сформированной продольными секциями, обеспечивает большую гибкость и свободу в формировании двух или более проходов для текучей среды во внетрубной зоне теплообменника. Например, точки расположения впускного и выпускного отверстий во внетрубной зоне могут быть определены конструктором с большей свободой, чем в известных конструкциях.

Настоящее изобретение также относится к устройству, в частности, к реактору для химической или нефтехимической промышленности, или теплообменнику, которые включают внешнюю оболочку, способную выдерживать заданное рабочее давление, и теплообменный узел в соответствии с приложенной формулой изобретения.

Предпочтительным применением изобретения является использование в составе многоступенчатых каталитических реакторов с промежуточным охлаждением. В этом случае, использование изобретения позволяет получить преимущество при создании теплообменников между слоем катализатора и следующим слоем или выпускным каналом каталитического слоя.

Многоступенчатые реакторы с промежуточным охлаждением известны в уровне техники. Обычно такие реакторы имеют кольцевые слои катализатора и один или более трубчатых теплообменников; каждый из этих теплообменников коаксиально вставляется в центр слоя; отходящий от слоя газ, проходит через внетрубную зону теплообменника перед тем, как войти в следующий слой. Внутри труб циркулирует охлаждающая текучая среда, которой может быть, например, вода, водяной пар или свежий газ (реагенты), и которая при этом подогревается.

Изобретение также применимо для модернизации существующих реакторов. Многоступенчатый реактор с промежуточным теплообменом может быть, например, модернизирован заменой одного или более существующих промежуточных теплообменников на теплообменники в соответствии с настоящим изобретением, т.е., включающие пучок труб, несколько гасителей вибраций пучка труб и оболочку, конструктивно составляющую единое целое с гасителями вибраций.

Данное применение представляет особенный интерес, поскольку существует большая группа адиабатических каталитических реакторов с промежуточным теплообменом, в частности, в производстве аммиака и метанола, и крайне необходима модернизация этих реакторов увеличением их производительности.

В реакторе с кольцевыми каталитическими слоями и промежуточными теплообменниками в центре слоев, замена обычного теплообменника на теплообменник в соответствии с настоящим изобретением позволяет уменьшить диаметр внутреннего коллектора первого и второго слоев с увеличением внешней поверхности, благодаря чему, в случае круглой оболочки, создается шунтирующий эффект за счет сечения утечки газа. Благодаря более высокой эффективности теплообмена, также имеется возможность снижения количества труб и построения еще более компактного теплообменника. В некоторых вариантах выполнения одним пучком труб можно заменить два или более обычных теплообменника, в частности, благодаря сегментированной оболочке. Таким образом, получается более эффективная конструкция, например, с уменьшенным количеством трубных пластин.

В частично открытых реакторах (имеющих бутылочную форму - англ. bottle reactor) уменьшение диаметра упомянутого внутреннего коллектора может приводить к дальнейшему упрощению конструкции. Например, доступ внутрь этих реакторов возможен только через окно (люк) относительно небольшого диаметра, а внутренний коллектор сформирован из нескольких частей, которые должны вноситься через люк по одному и соединяться сваркой внутри реактора. Эта операция сложна и занимает много времени из-за необходимости выполнять сварку внутри самого реактора. Внутренний коллектор меньшего размера, использование которого возможно благодаря настоящему изобретению, может быть введен через люк целиком, что значительно упрощает проведение сборки и снижает расходы.

Преимущества изобретения будут более очевидны при знакомстве с приведенным далее подробным описанием, относящимся к ряду предпочтительных вариантов выполнения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

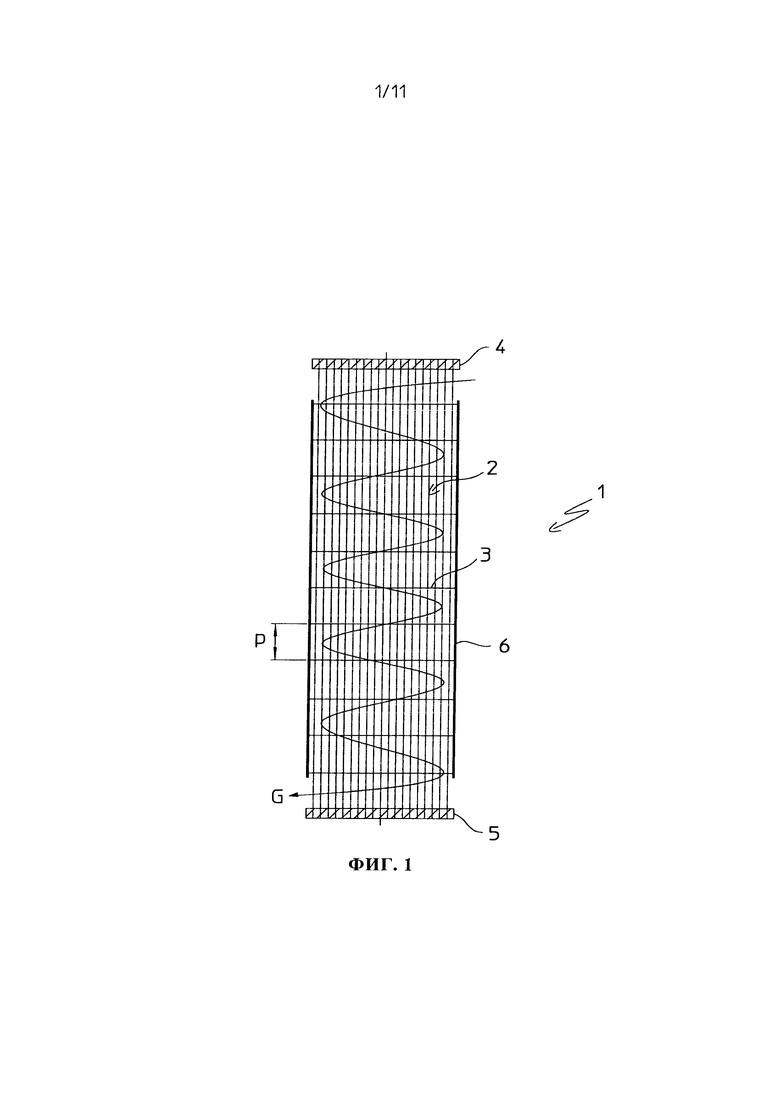

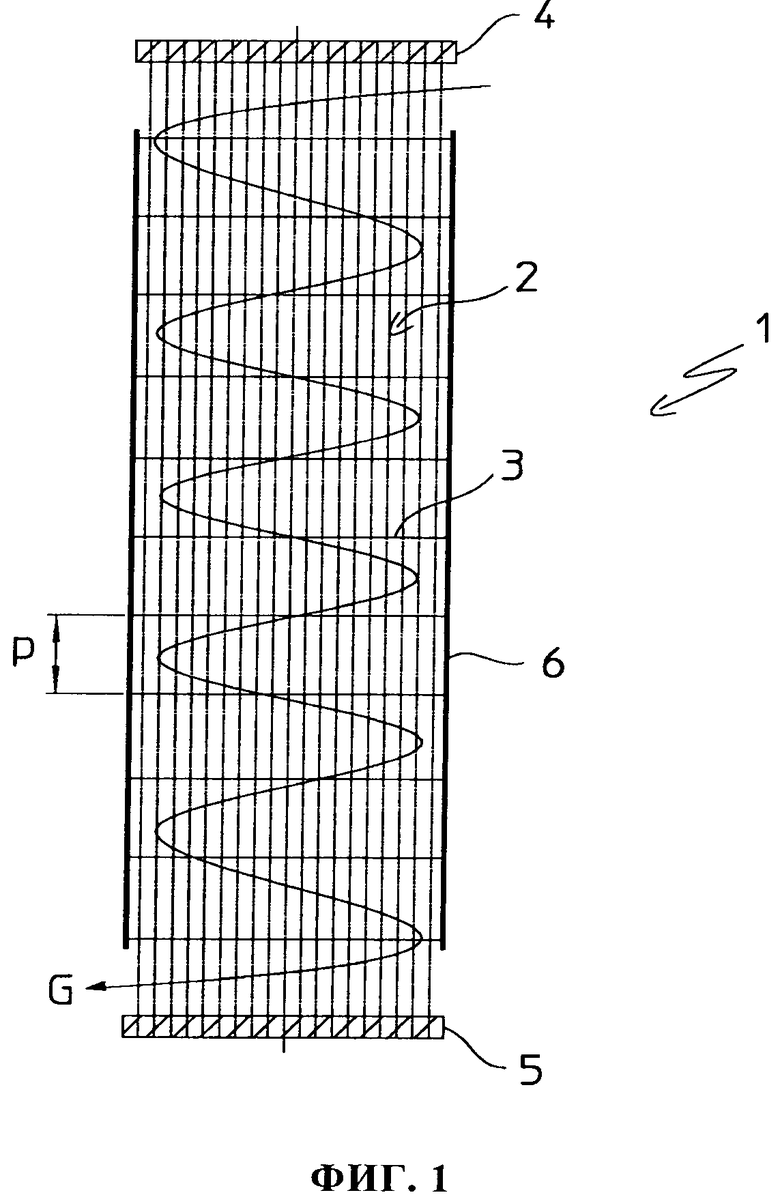

на фиг. 1 представлено схематическое изображение трубчатого теплообменного узла, в соответствии с первым вариантом выполнения изобретения;

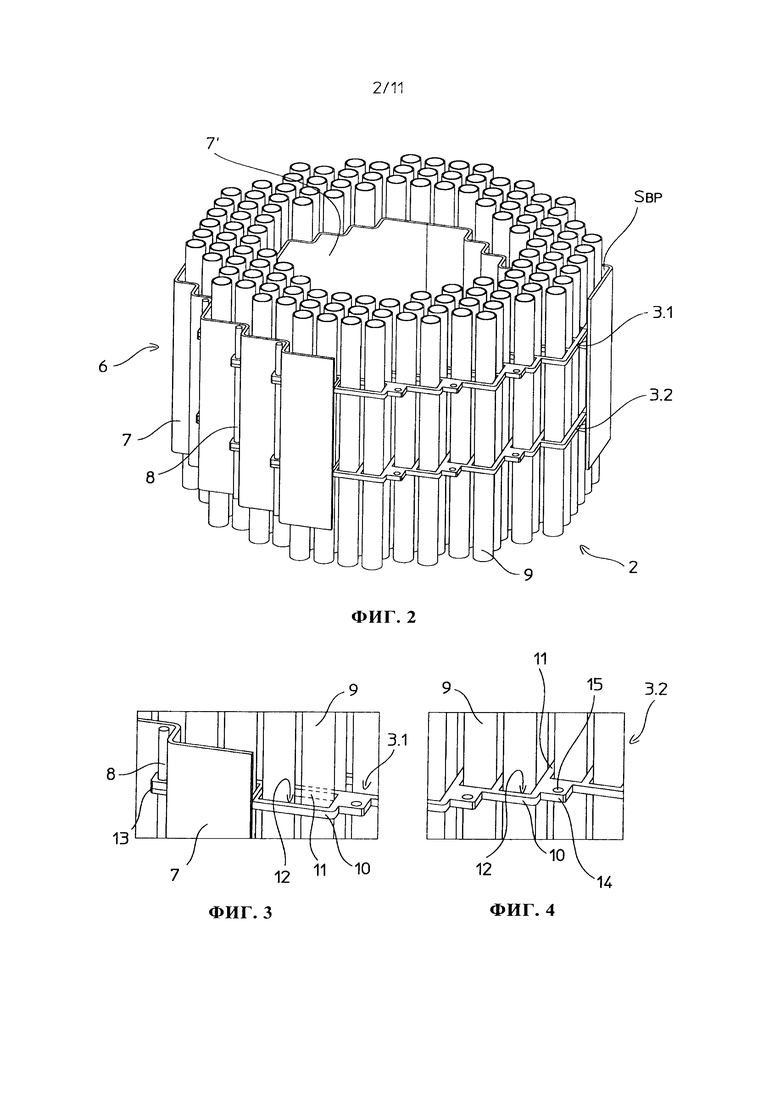

на фиг. 2 представлен перспективный вид части пучка труб с оболочкой, прикрепленной к гасителям вибраций пучка труб, в соответствии с различными вариантами выполнения изобретения;

на фиг. 3 и 4 показаны части изображения, представленного на фиг. 2;

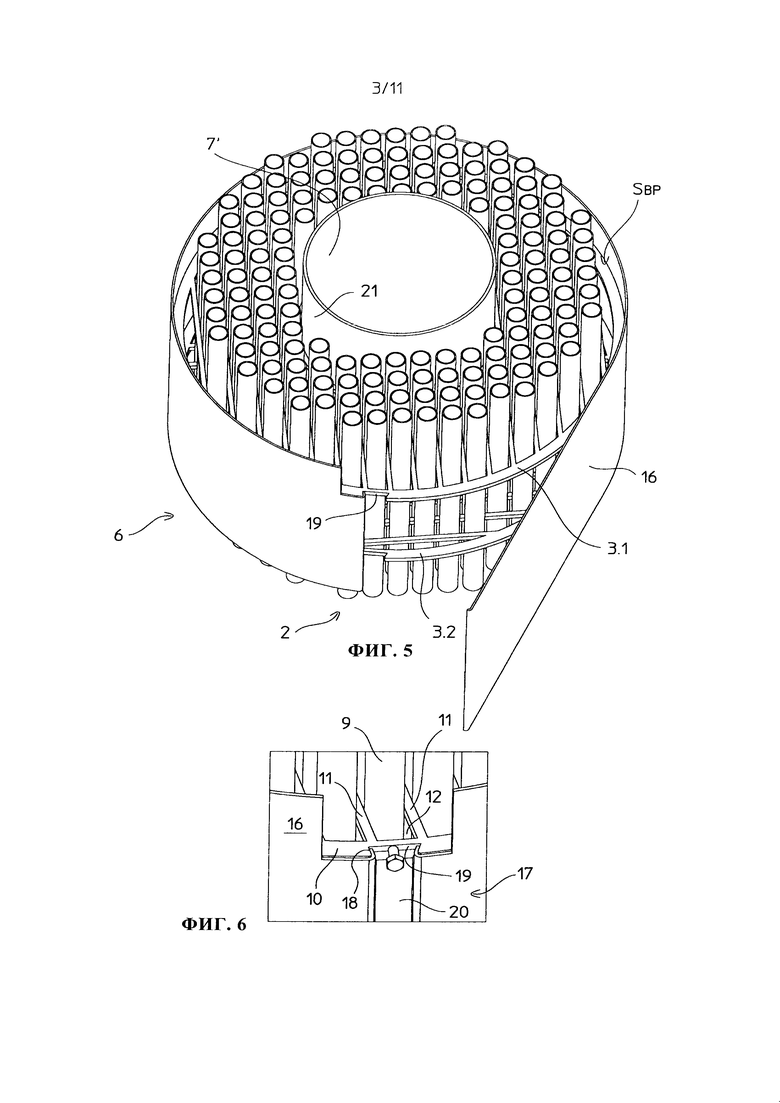

на фиг. 5 представлен перспективный вид части пучка труб с цилиндрической оболочкой, имеющей продольный стык и показанной раскрытой в процессе изготовления;

на фиг. 6 представлен предпочтительный вариант выполнения продольного стыка цилиндрической оболочки, показанной на фиг. 5;

на фиг. 7 представлена оболочка, показанная на фиг. 5, замкнутая соответствующим продольным стыком;

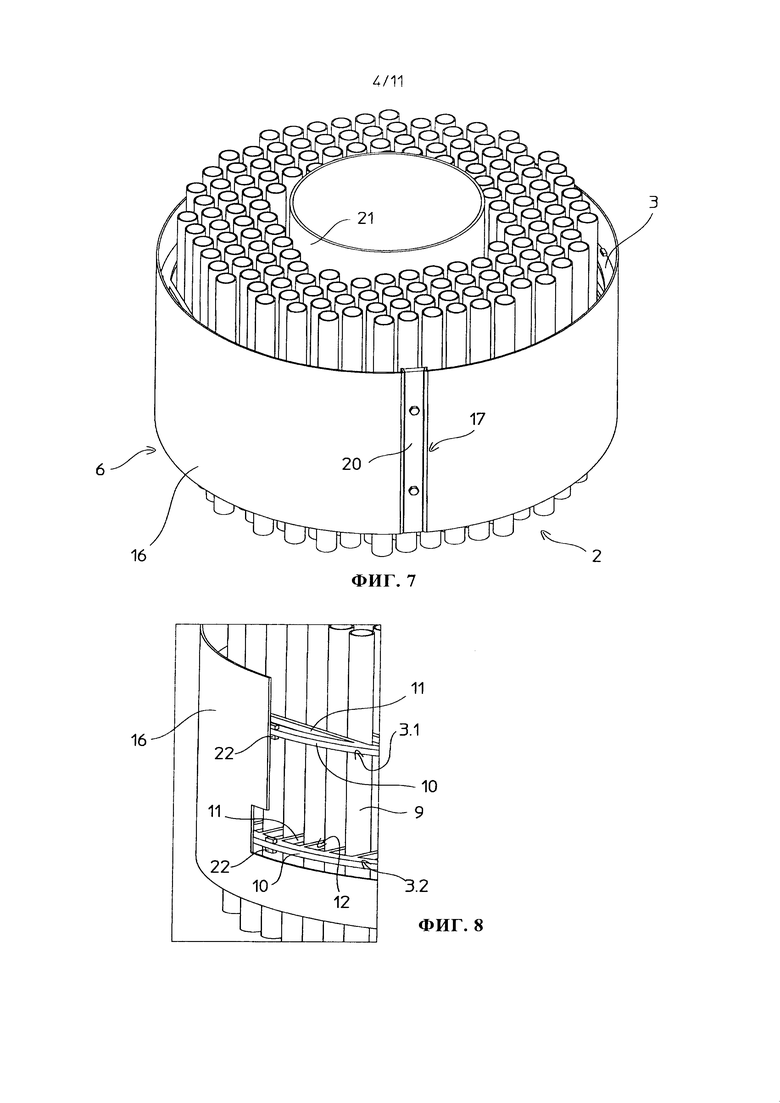

на фиг. 8 представлено укрупненное изображение предпочтительного узла крепления гасителей вибраций к оболочке;

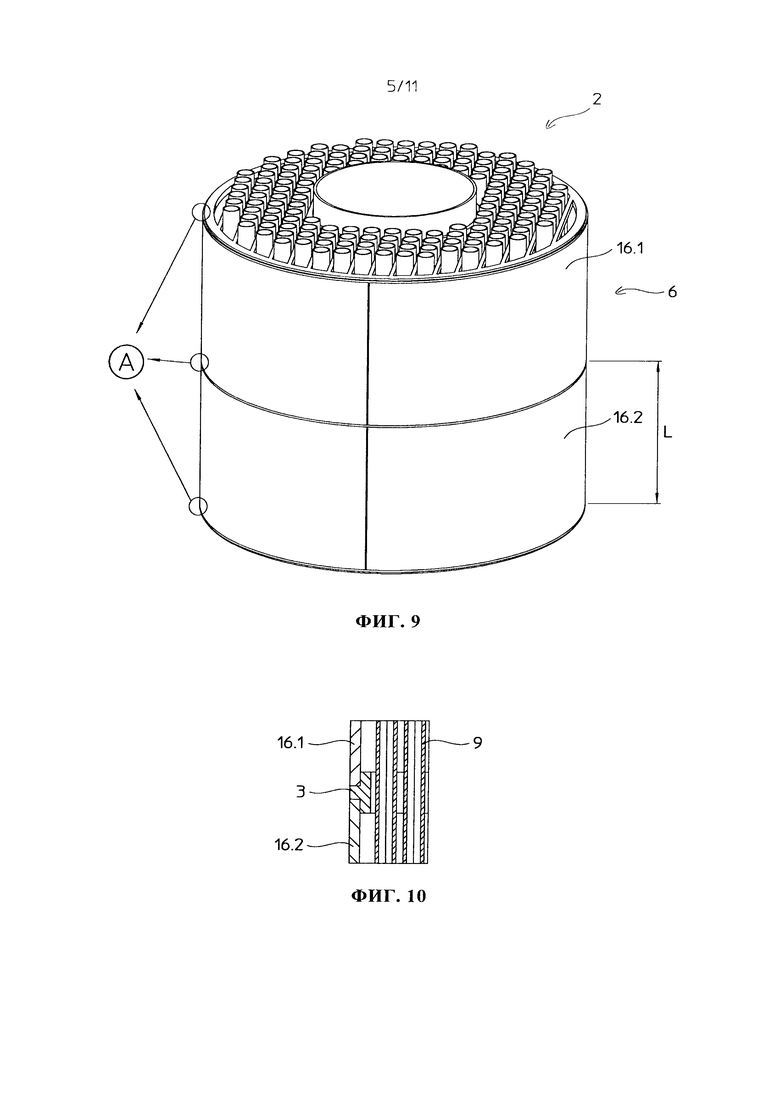

на фиг. 9 представлен предпочтительный вариант выполнения цилиндрической оболочки, сформированной продольными секциями; на фиг. 10 показан фрагмент "А" изображения на фиг. 9; на фиг. 11 представлен пример варианта выполнения, в котором гасители вибраций не имеют каркаса, а стержни крепятся непосредственно к оболочке;

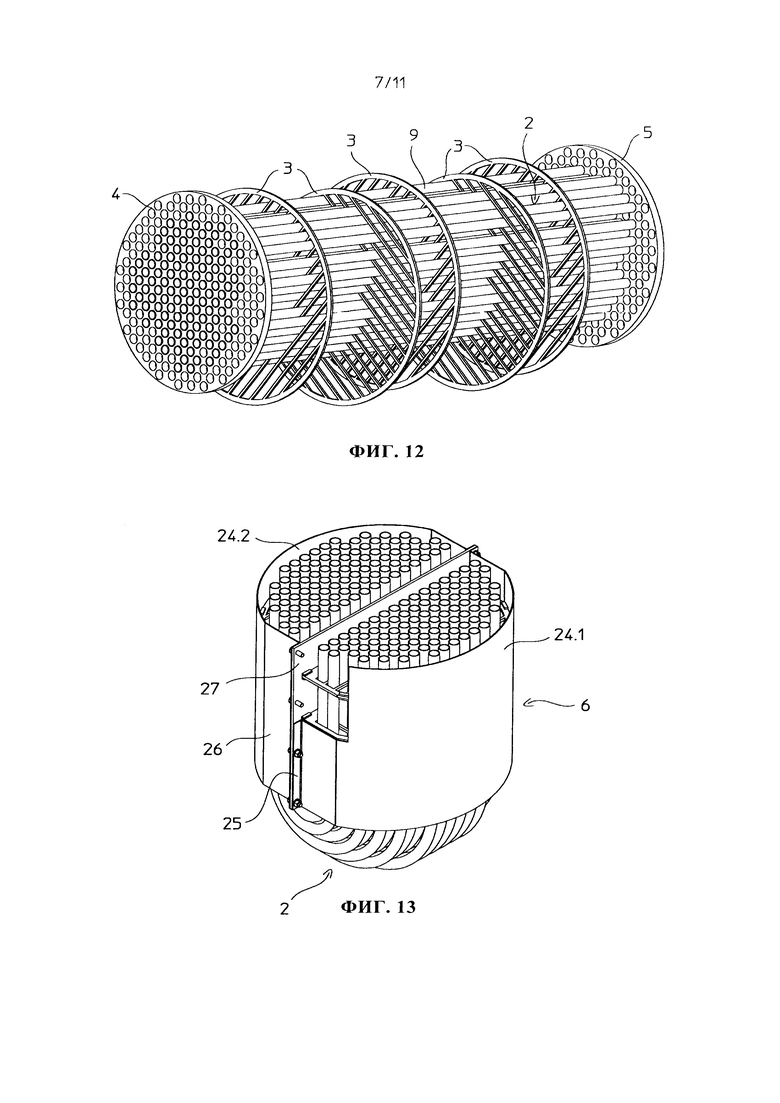

на фиг. 12 иллюстрируется шаг сборки трубчатого теплообменного узла, в соответствии с вариантом выполнения изобретения;

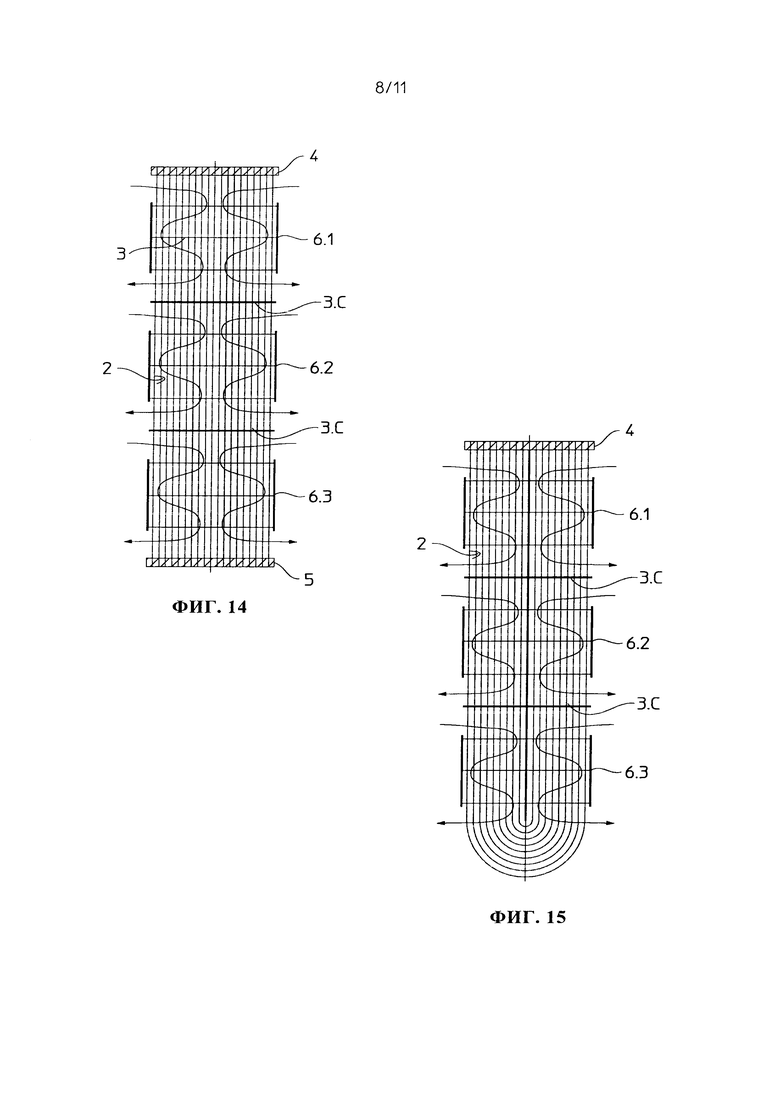

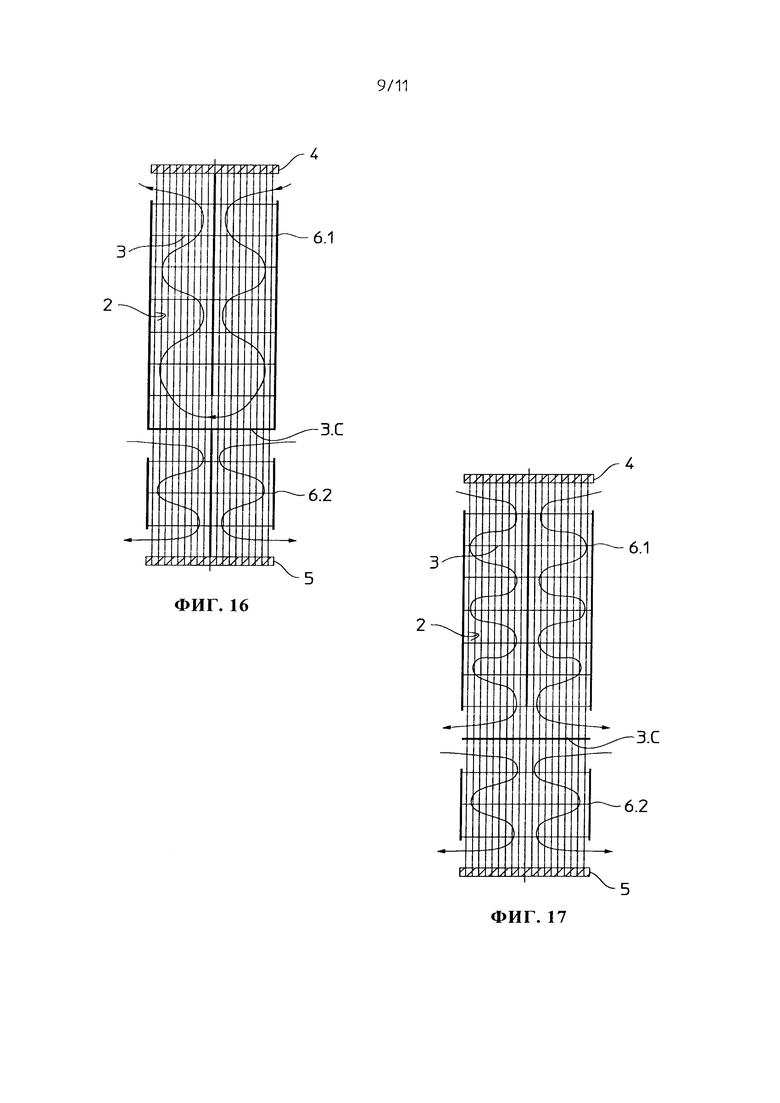

на фиг. 13 представлен вариант выполнения с U-образными трубами; на фиг. 14, 15, 16 и 17 представлены схематические изображения, аналогичные приведенному на фиг. 1, показывающие ряд других вариантов выполнения изобретения;

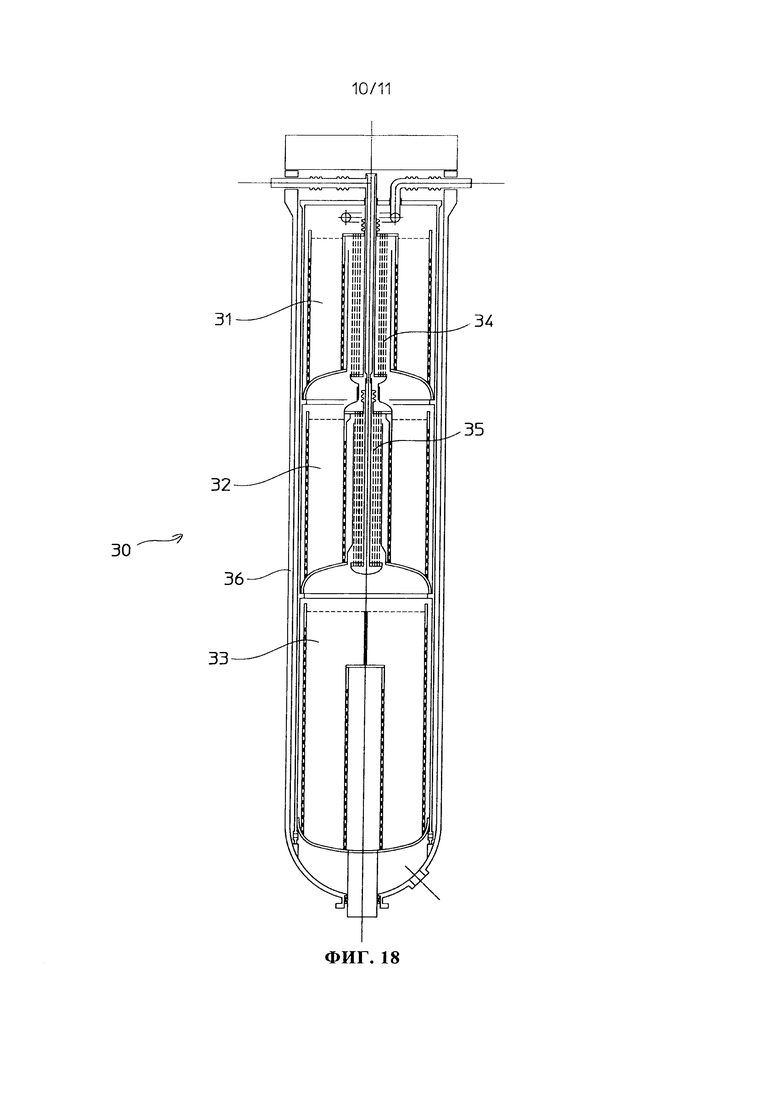

на фиг. 18 представлен многоступенчатый каталитический реактор обычного типа;

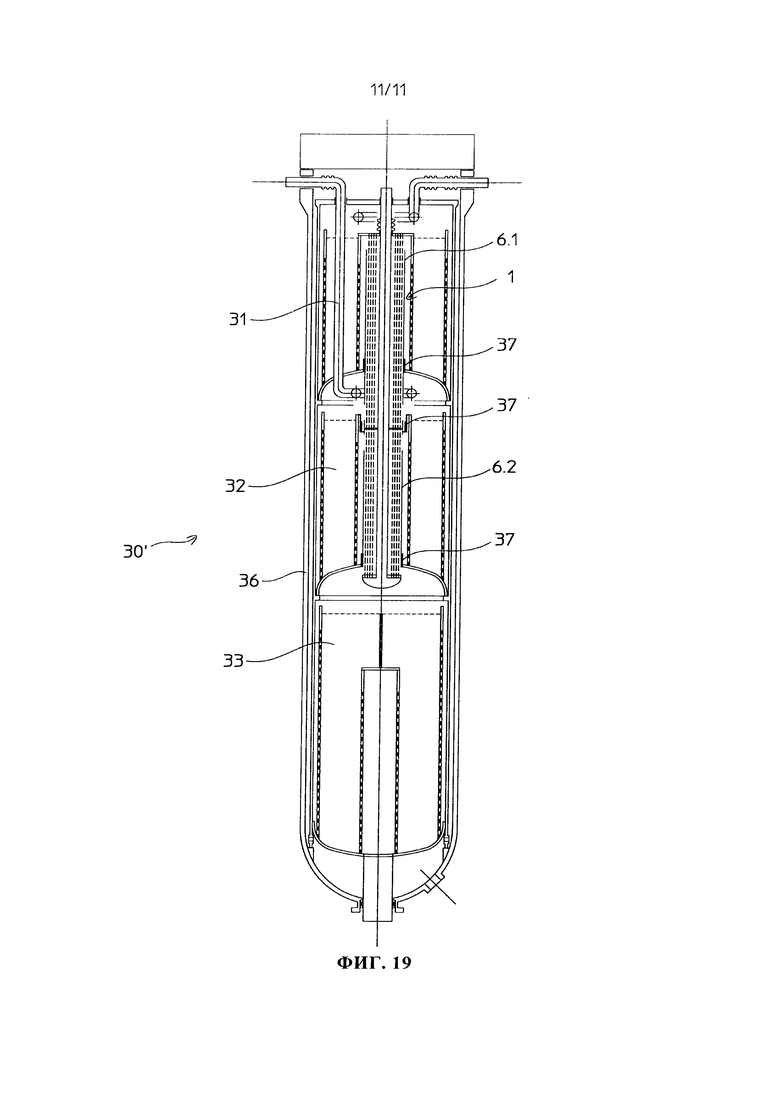

на фиг. 19 представлен многоступенчатый каталитический реактор с теплообменным узлом в соответствии с изобретением.

Осуществление изобретения

На фиг. 1 показан теплообменный узел 1 для использования внутри реакторов, включающий пучок 2 труб (для простоты показаны только оси труб) и ряд гасителей 3 вибраций. В приведенном примере показаны прямые трубы между двумя трубными пластинами 4 и 5, однако в других вариантах выполнения пучок 2 труб может быть, например, U-образным.

Гасители 3 вибраций предотвращают вибрацию труб, способствуют теплообмену и образуют проходные окна, через каждое из которых проходят одна или более труб, например, ряд труб. Соседние гасители вибраций могут крепить трубы, проходящие в разных направлениях, в соответствии с известными способами построения стержневого гасителя вибраций или иными техническими приемами.

Теплообменник 1 включает оболочку 6, окружающую пучок 2 труб, которая согласно изобретению, образует единую конструкцию с пучком 2 труб, проходящих через гасители 3 вибраций, и может быть разобрана. Стрелка G на фиг. 1 обозначает текучую среду, проходящую по внетрубной зоне теплообменника 2, входящую вблизи трубной пластины 4 и выходящую вблизи трубной пластины 5.

Гасители 3 вибраций расположены с шагом р, который, желательно, постоянен.

Поток G обменивается теплом с другим потоком, проходящим внутри труб пучка 2. В некоторых вариантах выполнения, теплообменником 1 является теплообменник газ-газ. Газ G содержит реагенты и продукты реакции и выходит из слоя катализатора. Поток внутри труб состоит, например, из предварительно подогретых реагентов. В других вариантах выполнения, текучая среда внутри труб может представлять собой воду, водяной пар и др.

На фиг. 2 иллюстрируется конструкция одного из возможных вариантов выполнения, в котором оболочка 6 формируется стенкой 7 ступенчатой многоугольной формы. Эта стенка 7 прикреплена с возможностью разборки к рамкам/периферийным (по наружной кромке) кольцам 10 гасителей 3 вибраций посредством шпилек 8. Ссылочным номером 9 обозначены трубы, формирующие пучок 2.

Устройство включает несколько гасителей 3 вибраций, расположенных с шагом р, по аналогии с показанным на фиг. 1. Гасители вибраций имеют общее позиционное обозначение 3. На фиг. 2 показаны два гасителя 3.1 и 3.2 вибраций с различным расположением окон для труб, в частности, повернутых относительно друг друга на 90 градусов.

Форма гасителей 3 вибраций и конструктивная связь со стенкой (образующей оболочку 6) более ясно показана на фиг. 3 и 4.

Гаситель 3 вибраций в основном включает наружную рамку или боковое кольцо 10 и прямые и параллельные элементы в виде стержней/планок 11, которые образуют окна 12 для труб 9. В каждое окно 12 вставляется определенное количество труб. Окна 12 в соседних гасителях вибраций могут быть по разному ориентированы в плоскости, перпендикулярной оси труб, например, они ориентированы под углом 90 градусов друг к другу с тем, чтобы фиксировать трубы во взаимодополняющих плоскостях крепления, в чем можно убедиться, сравнивая подробные изображения на фиг. 3 и 4.

Следует заметить, что стержни 11 представляют одну из конструктивных форм гасителей 3 вибраций, и существуют эквивалентные варианты выполнения с гасителями вибраций другого типа, например, в виде решетки, которые известны в уровне техники и поэтому здесь подробно не описываются.

Стенка 7 оболочки 6 может быть сформирована разными продольными секциями и(или) разными частями, которые совместно окружают пучок 2 труб.

Шпильки 8 входят в зацепление с проушинами 13 стенки 7 и отверстиями 15 соответствующих выступов 14 рамок 10 гасителей 3 вибраций, чем обеспечивается точное расположение и осевая фиксация этих гасителей 3 вибраций. Одно из отверстий 15 видно на фиг. 4.

Можно видеть, что посредством разъемного соединения шпильками 8 обеспечивается конструкционное взаимодействие оболочки 6 с гасителями 3 вибраций. Оболочка непосредственно удерживает гасители 3 вибраций, при этом не требуется специального каркаса или конструкции, как в существующих устройствах. Эти же гасители 3 вибраций действуют как поперечные ребра для оболочки 6, сообщающие прочность оболочке, которая может быть сделана легкой и тонкой.

Благодаря ступенчатой многоугольной форме, потенциальная область для прохода потока в обход труб, обозначенное символом SBP на фиг. 2, очень мала. Это обусловлено тем, что ступенчатая стенка 7 остается расположенной очень близко к периферийным трубам 9 пучка 2 и значительно лучше согласуется с их расположением, чем при круглом поперечном сечении. Более того, как можно заметить на фиг. 3 и 4, малая толщина рамки 10 (благодаря конструктивному взаимодействию) помогает сократить это обходную область SBP.

Значительный зазор, имеющийся между внешним контуром гасителей вибраций и внутренней стенкой оболочки, также устраняется, что приводит к увеличению эффективности теплообмена. Между гасителями 3 вибраций и стенкой 7 может быть установлена герметизирующая прокладка, хотя она и не является обязательной и обычно не используется.

На фиг. 2 представлен вариант выполнения, в котором пучок 2 труб имеет кольцевую конфигурацию, а теплообменный узел также имеет внутреннюю стенку 7' с функцией внутренней трубы, например, для передачи потока вверх после прохождения через внетрубную зону. Предпочтительно, эта внутренняя труба 7' имеет такую же форму, что и наружная стенка 7, например, ступенчатую форму, показанную на фиг. 2, или многоугольную или круглую форму.

В предпочтительном варианте, оболочка 6 имеет один или более стыков, расположенных продольно, т.е., параллельно направлению труб 9.

На фиг. 5 представлен пример круглой оболочки 6, сформированной металлическим листом 16, обернутым вокруг пучка 2 труб, с одним продольным стыком 17. Кроме того, на фиг. 5 показаны два гасителя 3 вибраций, имеющих обозначения 3.1 и 3.2. Следует заметить, что металлический лист 16 может быть согнут и обернут вокруг пучка труб, образуя цилиндр, как показано на фиг. 5, благодаря малой толщине самого металлического листа, что стало возможным благодаря конструктивному взаимодействию.

Подробное изображение продольного стыка 17, в соответствии с предпочтительным вариантом выполнения, представлено на фиг. 6. Рамка 10 каждого гасителя 3 вибраций имеет посадочное место 19, например, в форме ласточкина хвоста, для введения в него концов 18 листа 16. Концам 18 этого листа 16 специально придана форма, обеспечивающее зацепление с посадочными местами 19, например, они загнуты в форме крюков. Лист 16 обернут вокруг пучка 2 труб, как показано, например, на фиг. 6, и защелкиваются за счет фигурного профиля 20.

На фиг. 7 показана собранная оболочка с продольным стыком 17. Можно заметить, что в этом примере также показан кольцевой пучок 2 труб с центральной трубой 21.

Стык 17 описан только в качестве частного примера. Также возможны и стыки других типов, например, стыки с проушинами и клиньями, или стыки обычного типа с перекрывающимися частями. Для упрощения обертывания оболочки 6 вокруг пучка 2 труб, оболочка 6 предпочтительно может быть сформирована из нескольких секций, как в варианте выполнения, показанном на фиг. 9.

Укрупненное изображение на фиг. 8 представляет пример средств крепления, связанных с оболочкой и пригодных для удерживания гасителей 3 вибраций в нужных положениях. В показанном частном варианте выполнения, эти средства крепления сформированы парой зажимов 22, которые прикреплены к внутренней стенке оболочки 6 (т.е., листу 16). Этим наглядно иллюстрируется конструкционное взаимодействие оболочки 6 с поддерживаемыми ею гасителями 3 вибраций.

Следует также заметить, что благодаря креплению оболочки 6 к гасителям 3 вибраций, эти гасители 3 вибраций расширяются в продольном направлении относительно труб 9 вслед за оболочкой 6. В результате, нагревание и, в частности, переходные температурные режимы (например, при пуске химического реактора, внутри которого вставлен узел 1), не вызывают напряжений между оболочкой и гасителями вибраций.

Продольные стыки, например, описанный выше стык 17, и любые круговые стыки также могут быть неразъемными, например они могут быть сварными или соединенными заклепками. Неразъемные стыки могут быть предпочтительны, когда извлечение оболочки не является необходимым, или не требуется. Кроме того, в этом случае соединенные сваркой части могут иметь форму, гарантирующую простое удаление сварного соединения без какого-либо повреждения частей, для повторного использования этих частей. Здесь также предполагается легкая разборка частей. Конструктивная целостность оболочки 6 и гасителей 3 вибраций в любом случае гарантируется.

На фиг. 9 представлен вариант выполнения, в котором оболочка 6 включает продольные секции. В данном примере показана конструкция, аналогичная конструкции, показанной на фиг. 7, т.е., с цилиндрической оболочкой, у которой видны две секции 16.1 и 16.2. Предпочтительно, длина L секции эквивалентна шагу p гасителей 3 вибраций, показанному на фиг. 1, либо нескольким шагам.

Пример на фиг. 9 также представляет сварную конструкцию, как это видно на увеличенном фрагменте, показанном на фиг. 10. Секции 16.1, 16.2 и др., формирующие оболочку 6, приварены к гасителям 3 вибраций. На фиг. 3 можно видеть край гасителя 3 вибраций, форма которого приспособлена для установки концов листов 16.1 и 16.2.

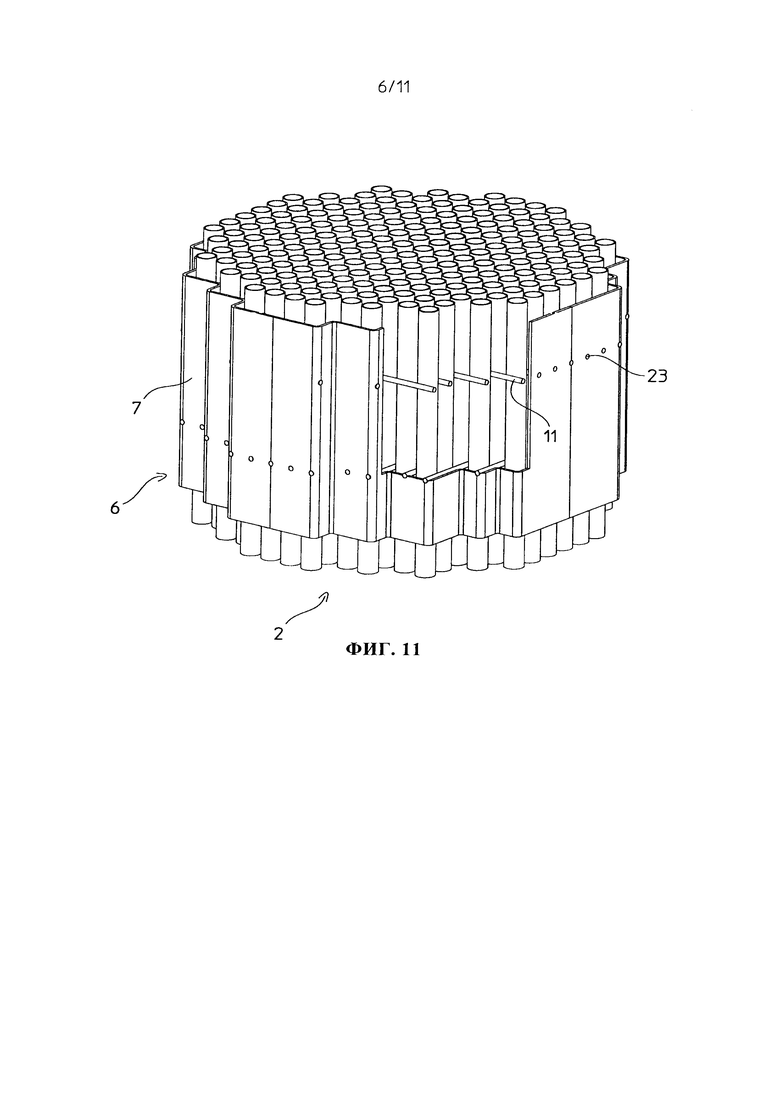

На фиг. 11 представлен вариант выполнения, в котором элементы 11, образующие окна 12 для труб, прикреплены непосредственно к оболочке 6, т.е., гасители 3 вибраций не имеют рамки 10.

На этой фигуре показан пример, когда в целом круглые стержни 11 приварены внутри отверстий 23 в стенке 7. В вариантах, где цилиндр сформирован несколькими секциями, эти отверстия 23 предпочтительно сформированы в виде половин полостей, сформированных в краях секций. Следует отметить, что возможны и другие формы стержней 11 и соответствующих посадочных мест в оболочке (эквивалентных отверстиям 23).

Также следует заметить, что на фиг. 11 показана оболочка 6, сформированная ступенчатой стенкой 7, как на фиг. 2, однако этот вариант, содержащий гасители вибраций без каркаса, также может быть пригоден и ко всем другим вариантам выполнения, например, включающих круглую оболочку, как это показано на фиг 5-9.

Центральная труба, при ее наличии (как, например, показано на фиг. 7 или 9), должна иметь подходящие глухие посадочные места для этих элементов.

На фиг. 12 приведен пример способа изготовления, который также образует особенность настоящего изобретения. На изображении показаны основные компоненты, т.е., пучок 2 труб 9, пластины 4 и 5, и гасители 3 вибраций. Гасители 3 вибраций имеют возможность перемещения вдоль оси, т.е., в направлении, параллельном трубам 9, а также поперечно, т.е., в направлении окон 12. Благодаря такой поперечной подвижности, показанные на фигуре гасители 3 вибраций располагаются уступами. Такая поперечная подвижность возможна в определенных случаях, например, когда гасители вибраций формируются щелевыми окнами, а крайние трубы не установлены. Как только устанавливаются все трубы, или в случае гасителя вибраций другого типа, например, решетчатого гасителя вибраций, такая поперечная подвижность может быть ограничена.

Из изображения на фиг. 12 понятно, что введение труб 9 в окна 12 гасителей 3 вибраций в процессе сборки в значительной мере упрощается. В известных устройствах, трубы вводятся, когда гасители 3 вибраций фактически уже зафиксированы в определенных положениях, и в этом случае труба должна точно входить в последовательность окон 12 с минимальным зазором. При сборке это создает серьезные проблемы. При использовании изобретения, напротив, подвижность гасителей 3 вибраций упрощает и ускоряет введение труб. При этом гасители 3 вибраций устанавливаются нужным образом, с разносом с шагом p, и фиксируются шаблоном или другими вспомогательными средствами. Оболочка 6 далее устанавливается, например, с использованием процедуры, показанной на фиг. 5-9. Оболочка 6, после ее установки, удерживает гасители 3 вибраций в нужном положении посредством описанных выше зажимов 22. Этот пример еще нагляднее иллюстрирует конструкционное взаимодействие между оболочкой и гасителями вибраций.

На фиг. 13 представлен другой вариант конструкции, пригодный, в частности, для пучка 2 труб U-образной формы. В этом варианте оболочка 6 (которая может быть разделена на продольные секции) формируется половинами 24.1 и 24.2 оболочки, соединенными продольными фланцами 25. Эти половины оболочки, предпочтительно, имеют дугообразную часть и плоскую часть 26, заканчивающуюся фланцами 25, и крепят продольную перегородку 27, зажатую между фланцами 25.

Известно, что в теплообменниках с U-образными трубами обычно необходима продольная перегородка для формирования внетрубного прохода с противотоком относительно потока в трубах. На фиг. 13 показано, что продольная перегородка 27 может фиксироваться непосредственно оболочкой 6, которая, в свою очередь, прикреплена к гасителям 3 вибраций.

Другими словами, разделение внетрубной зоны в теплообменниках с U-образными трубами отличается крайней простотой и преимуществом обеспечения абсолютной герметизации центральной перегородки 27, что повышает эффективность и снижает затраты. Как показано на чертеже, благодаря форме двух половин 24.1 и 24.2, заканчивающихся плоскими частями 26, продольные фланцы 25 остаются в пределах внешнего размера обычной цилиндрической оболочки. Возможны несколько продольных разделений внетрубного пространства, например оболочка с тремя продольными проходами получается при использовании двух перегородок (конструктивно аналогичных перегородке 27, показанной на чертеже).

На фиг. 14-17 представлены некоторые из многочисленных конструкций, которые могут быть созданы при использовании изобретения.

На фиг. 14 показан теплообменник с прямыми трубами, в котором оболочка 6 формируется, в основном, тремя продольными секциями 6.1, 6.2 и 6.3. Концы секций разнесены так, чтобы оставить окна для впуска и выпуска газа. Кроме того, теплообменник содержит сплошные гасители 3.с вибраций между продольной секцией и следующей секцией. Эти перегородки-гасители 3.с вибраций, в отличие от гасителей 3 вибраций (показаны тонкой линией) не позволяют газу проходить по внетрубной зоне. В результате получаются три прохода внетрубной зоны, показанные на чертеже стрелками.

На фиг. 15 изображен вариант с U-образными трубами, вместо прямых труб, и, вследствие этого, с одной трубной пластиной 4. Также имеется продольная перегородка, а внетрубная зона разделена на шесть секций.

Текучая среда, втекающая во внетрубную зону, может подвергаться требуемой технологической обработке между одним проходом и другим. Эта технологическая операция может включать этапы прохождения теплообменника и (или) этап химической реакции. Теплообменник, показанный на фиг. 14 и 15, может, другими словами, выполнять, по существу, ту же функцию, что и три разных теплообменника, при этом обладая конструктивной простотой и меньшей стоимостью по сравнению с тремя отдельными теплообменниками, поскольку имеет только одну или две трубных пластины, в зависимости от формы труб - U-образной или прямой.

Например, теплообменник, показанный на фиг. 14, может быть вставлен в реактор для синтеза аммиака, а три прохода во внетрубной зоне выполняют промежуточное охлаждение между каталитическими слоями.

На фиг. 16 и 17 представлены две конструкции, в которых внетрубная зона разделена на два прохода. На фиг. 16 между сплошным гасителем 3с вибраций и секцией 6.1 имеется уплотнение, при этом выпускное отверстие первого прохода располагается рядом с впускным отверстием. Такая конструкция дает преимущество в определенных применениях, например, в вертикальных теплообменниках, расположенных внутри реакторов, где желательно, чтобы как впускное, так и выпускное отверстия для газа внетрубной зоны располагались сверху.

Изобретение может быть использовано в новых реакторах, в форме нового оборудования, либо в существующих реакторах, для их модернизации.

Одно из применений изобретения относится к модернизации реакторов типа представленного на фиг. 18. При замене одного или более имеющихся трубчатых теплообменников трубчатыми теплообменниками в соответствии с настоящим изобретением могут быть получены преимущества, включая: большую эффективность, освобождение полезного объема для катализатора, возможность сокращения внутренней трубопроводной системы.

На фиг. 18 схематически представлен многоступенчатый реактор 30 для синтеза аммиака или метанола при высоком давлении, включающий каталитические слои 31, 32, 33 и два промежуточных теплообменника 34, 35 охлаждения. Реактор 30 имеет внешнюю оболочку 36, способную выдерживать рабочее давление. Принцип работы реактора 30 известен в уровне техники и не требует подробного описания. Поток газов-реагентов проходит радиально по первому слою 31, с увеличением его температуры за счет экзотермической реакции. Горячий поток, выходящий из слоя 31, охлаждается, проходя по внетрубной зоне теплообменника 34, и входит в слой 32 для последующего этапа реакции. Покинув слой 32, газ охлаждается, проходя во внетрубную зону теплообменника 35, и входит в слой 33 для заключительного этапа конверсии.

На фиг. 19 показан модифицированный реактор, имеющий ссылочное обозначение 30'. Теплообменник между каталитическими слоями представляет собой узел 1 в соответствии с изобретением, с сегментированной оболочкой, сформированной двумя секциями 6.1 и 6.2, которые заменяют собой два теплообменника 34, 35. Путь движения газа внетрубной зоны определяется соответствующими уплотнителями 37.

Одним из преимуществ изобретения является то, что благодаря сегментированной конструкции оболочки, достаточно одного пучка труб и поэтому требуется только две трубных пластины. В обычной конструкции, показанной на фиг. 18, напротив, требуется два пучка труб, каждый из которых имеет, соответственно, по две трубных пластины.

Следует заметить, что повышенное давление реакции может выдерживаться оболочкой 36. На оболочки 6.1, 6.2 внутреннего узла 1 действует перепад давлений, возникающий в основном благодаря потерям давления и поэтому ограниченный величиной в несколько бар.

Согласно чертежу на фиг. 19, видно, что давление внутри оболочки узла 1 ниже давления снаружи этой оболочки. Нагрузка, которой подвергается оболочка, в основном равна нагрузке, воздействующей на цилиндр за счет давления снаружи. Благодаря конструкционному взаимодействию, нагрузка частично воспринимается гасителями вибраций и пучком труб, а оболочка выполняется малой толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2015 |

|

RU2675966C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2018 |

|

RU2726035C1 |

| ОПОРА ТЕПЛООБМЕННЫХ ТРУБ И КРЕПЕЖНЫЙ УЗЕЛ ДЛЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2013 |

|

RU2532461C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ В ТЕПЛООБМЕННИКЕ С ВНУТРИКОРПУСНЫМИ ТЕПЛООБМЕННЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2612242C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2775336C2 |

| Спирально-змеевиковый теплообменник с вкладышами между рубашкой и последним трубным слоем | 2017 |

|

RU2733911C2 |

| ТЕПЛООБМЕННИК | 2017 |

|

RU2717726C2 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И УСТАНОВКА, В ЧАСТНОСТИ РЕАКТОР ДЛЯ ПРОИЗВОДСТВА МЕЛАМИНА, СОДЕРЖАЩАЯ ТАКОЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2675952C2 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2068165C1 |

Изобретение относится к теплообменному узлу (1) с пучком труб для использования внутри теплообменников или реакторов, включающему по меньшей мере один пучок (2) труб; несколько гасителей (3) вибраций, связанных с этим пучком труб и образующих сквозные окна с заданным расположением, через каждое из которых проходит одна или более труб пучка труб, и оболочку (6), окружающую этот пучок труб и эти гасители вибраций, при этом сборка пучка труб и оболочки может быть разобрана, а оболочка находится в конструкционном взаимодействии с пучком труб через посредство гасителей вибраций. 3 н. и 15 з.п. ф-лы, 19 ил.

1. Теплообменный узел (1) с пучком труб для использования внутри теплообменников или реакторов, включающий:

пучок (2) труб, содержащий несколько труб и несколько гасителей (3) вибраций, удерживающих трубы;

оболочку (6), окружающую пучок труб;

причем гасители (3) вибраций расположены перпендикулярно продольной оси пучка труб и образуют сквозные окна (12) для труб в соответствии с определенной схемой, а

сборка, формируемая пучком труб и оболочкой, является разборной,

отличающийся тем, что оболочка (6) находится в конструкционном взаимодействии с пучком труб через посредство гасителей вибраций, так что действующая на оболочку нагрузка частично воспринимается пучком труб.

2. Теплообменный узел по п. 1, отличающийся тем, что гасители (3) вибраций пучка труб имеют соответствующие периферийные кольца (10), а конструкционное взаимодействие между оболочкой и пучком труб заключается в том, что оболочка опирается на эти кольца.

3. Теплообменный узел по п. 2, отличающийся тем, что оболочка опирается на кольца гасителей вибраций пучка труб вдоль по меньшей мере 50% их периметра, предпочтительно, по всему периметру.

4. Теплообменный узел по п. 1, отличающийся тем, что гасители вибраций содержат стержни, в основном действующие как распорки для оболочки.

5. Теплообменный узел по п. 1, отличающийся тем, что оболочка (6) не является самонесущей, толщина оболочки меньше минимальной толщины, необходимой для выдерживания нагрузки, действующей на оболочку в процессе работы, а устойчивость оболочки к этой нагрузке обеспечивается конструкционным взаимодействием с пучком труб.

6. Теплообменный узел по п. 1, отличающийся тем, что оболочка (6) сформирована одним или более секторами, обернутыми вокруг пучка, причем края одного или более секторов соединяются вдоль одного или более продольных стыков.

7. Теплообменный узел по п. 6, в котором сектор или сектора оболочки выполнены из по существу плоских металлических листов, согнутых для охвата пучка труб.

8. Теплообменный узел по п. 1, отличающийся тем, что оболочка (6) включает несколько продольных секций (6.1-6.3; 16.1, 16.2).

9. Теплообменный узел по п. 8, отличающийся тем, что оболочка (6) включает по меньшей мере две продольные секции, а теплообменный узел включает по меньшей мере один сплошной гаситель (3.с) вибраций между двумя последовательными секциями этой оболочки, формирующий газонепроницаемое препятствие во внетрубной зоне соответствующего устройства, которая таким образом оказывается разделенной на по меньшей мере два отдельных прохода для газа.

10. Теплообменный узел по п. 8, отличающийся тем, что длина продольных секций в продольном направлении в основном эквивалентна расстоянию или шагу (р) между гасителями (3) вибраций пучка труб.

11. Теплообменный узел по п. 1, отличающийся тем, что поперечное сечение оболочки выбрано по форме из группы, включающей правильный или неправильный многоугольник; ступенчатое поперечное сечение; сечение, включающее по меньшей мере одну прямую сторону и по меньшей мере одну криволинейную сторону, предпочтительно, дуги окружности.

12. Теплообменный узел по п. 1, отличающийся тем, что оболочка (6) включает средства (22) крепления гасителей (3) вибраций, выполненных с возможностью действия в осевом направлении параллельно пучкам труб так, что гасители (3) вибраций фиксируются в заданном положении вдоль оси посредством оболочки.

13. Теплообменный узел по п. 1, отличающийся тем, что стык между гасителями вибраций и оболочкой выполнен по существу непроницаемым для текучей среды.

14. Теплообменный узел по п. 1, имеющий по меньшей мере одну непроницаемую герметичную перегородку (27), расположенную продольно и параллельно относительно пучка труб.

15. Работающее под давлением устройство (30'), предпочтительно, химический реактор, более предпочтительно, реактор для синтеза аммиака или реактор для синтеза метанола, включающий внешнюю оболочку (36), выдерживающую заданное рабочее давление, и по меньшей мере один внутренний трубчатый теплообменный узел (1) по любому из предыдущих пунктов.

16. Устройство по п. 15, представляющее собой химический реактор многоступенчатого типа, имеющий несколько адиабатических слоев катализатора, а по меньшей мере одним трубчатым теплообменным узлом внутри реактора является теплообменник для промежуточного теплообмена между двумя слоями катализатора.

17. Способ сборки трубчатого теплообменного узла для использования внутри теплообменников или реакторов по любому из пп. 1-14, при осуществлении которого:

подготавливают пучок (2) труб, имеющий несколько гасителей (3) вибраций, которые могут свободно перемещаться по меньшей мере в осевом направлении относительно пучка труб,

устанавливают оболочку (6) вокруг пучка труб, которая, будучи расположенной вокруг пучка труб, удерживает гасители вибраций вдоль оси относительно пучка труб в соответствующих рабочих положениях, а оболочка находится в конструкционном взаимодействии с пучком труб через посредство гасителей вибраций, так что нагрузка, действующая на оболочку, частично воспринимается самим пучком труб.

18. Способ по п. 17, в котором оболочка сформирована одной или более частями, сгибаемыми и обматываемыми вокруг пучка труб в процессе сборки.

| US 4689969 A, 01.09.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2123542C1 |

| ТЕПЛООБМЕННИК | 2004 |

|

RU2319917C2 |

| Цепной водоподъемный аппарат | 1927 |

|

SU6224A1 |

Авторы

Даты

2018-08-13—Публикация

2014-12-16—Подача