Изобретение относится к машиностроительной промышленности, а именно, к способам измерения объемов емкостей, в особенности с полостями сложной конфигурации, технических изделий в условиях промышленного производства, при их эксплуатации и при проведении опытных работ.

Известен способ для определения объема емкостей, который реализуется в "Способе определения объема емкости" (SU 1492219, 07.07.1989, G01F 17/00). В известном способе сообщают контролируемую емкость с калиброванной емкостью, имеющей заданную концентрацию индикаторного газа, определяют концентрацию индикаторного газа в обеих емкостях, перед сообщением емкостей устанавливают давление в калиброванной емкости равным давлению газа в контролируемой емкости при равной температуре, а искомый объем V рассчитывают по формуле

V=(Δnк/Δn2)Vк,

где Δnк, Δn2 - изменение концентрации индикаторного газа соответственно в калиброванной и контролируемой емкостях после их сообщения;

Vк - объем калиброванной емкости.

Известна также "Установка измерения объемов емкостей газом" (RU 131155, 10.08.2013, G01F 17/00). В способе, описанном в данном патенте, мерные емкости имеют суммарный объем, соответствующий объему измеряемой емкости, и эти емкости сообщают между собой через вентили, в мерных емкостях создают и измеряют атмосферное давление, а измеряемое изделие (емкость) вакуумируют до давления, которое принимают равным нулю, осуществляют перепуск газа из мерных емкостей в измеряемое изделие (емкость), измеряют установившееся давление в системе, рассчитывают объем измеряемого изделия (емкости) в результате прямого процесса, а затем в измеряемом изделии создают атмосферное давление, а мерные емкости вакуумируют до давления, которое принимают равным нулю, после чего осуществляют обратный перепуск газа из измеряемого изделия (емкости) в мерные емкости, измеряют установившееся давление в системе, рассчитывают объем измеряемого изделия (емкости) в результате обратного процесса, определяют объем измеряемого изделия (емкости) как среднее двух измерений.

Оба описанных способа имеют недостатки, заключающиеся в сложности процесса измерения объемов, низкой производительности и низкой точности измерения.

Наиболее близким аналогом к заявляемому способу является патент на изобретение "Способ определения объема емкости" (SU 1492219, 07.07.1989, G01F 17/00), которой и взят за прототип.

Признаки известного технического решения (SU 1492219, 07.07.1989, G01F 17/00), совпадающие с признаками заявляемого изобретения, заключаются в том, что контролируемая емкость и калиброванная емкость сообщены между собой.

Причина, препятствующая получению в известном техническом решении (SU 1492219, 07.07.1989, G01F 17/00) технического результата, который достигается заявляемым изобретением, состоит в том, что, во-первых, процесс измерения сложен из-за большого количества операций и применения специальных веществ, во-вторых, необходимость выполнения большого количества функциональных и измерительных операций в их технологической последовательности и во взаимоувязке приводит к низкой производительности процесса измерения объема емкости, и, в-третьих, наличие принципа косвенного измерения объема емкости (через концентрацию специального газа и последующие математические расчеты).

Задачей, на решение которой направлено заявляемое изобретение, является снижение сложности процесса измерения объемов, повышение производительности и точности измерения.

Технический результат, обеспечивающий решение указанной задачи, состоит, во-первых, в снижении количества операций в процессе измерения объема емкости и исключения из процесса специальных веществ, во-вторых, в упрощении взаимоувязки функциональных и измерительных операций, и, в-третьих, в замене принципа косвенного измерения на прямой принцип измерения объема емкости.

Снижение количества операций в процессе измерения объема емкости и исключения из процесса специальных веществ достигается тем, что калиброванную и контролируемую емкости заполняют любым газом, например, воздухом, без примеси специальных веществ.

Упрощение взаимоувязки функциональных и измерительных операций достигается тем, что заполнение обеих емкостей газом осуществляют до определенного любого давления и измеряют это давление без всяких дополнительных переходов, а затем весь объем газа из калиброванной емкости вводят в контролируемую емкость, измеряют установившееся давление газа в контролируемой емкости. При этом нет необходимости следить за изменением концентрации газа в емкостях, потому что в него не введено никаких специальных добавок, и его химический состав остается неизменным при всех операциях.

Замена принципа косвенного измерения на принцип прямого измерения объема емкости достигается тем, что измеряют установившееся давление газа в контролируемой емкости, и по возросшей величине которого определяют искомый объем контролируемой емкости, что становится возможным в связи с тем, что в калиброванной емкости не остается никакого газа, потому что он весь введен в контролируемую емкость.

Технический результат достигается тем, что в способе определения объема емкости, включающем в себя сообщение контролируемой емкости с калиброванной емкостью известного объема, калиброванную и контролируемую емкости заполняют газом, например воздухом до определенного любого давления, измеряют это давление, затем весь объем газа из калиброванной емкости вводят в контролируемую емкость, измеряют установившееся давление газа в контролируемой емкости и по возросшей величине этого давления определяют искомый объем контролируемой емкости.

Технический результат достигается также и тем, что:

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством движения поршня;

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством деформирования (смятия) самой калиброванной емкости, которую выполняют, например, в виде мешка или рукава из эластичного материала;

- в случае введения всего объема газа из калиброванной емкости в контролируемую емкость путем вытеснения его из калиброванной емкости посредством деформирования (смятия) самой калиброванной емкости, которую выполняют, например, в виде мешка или рукава из эластичного материала, деформирование калиброванной емкости осуществляют путем прокатывания жесткого ролика по всей ее длине и ширине;

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством заполнения калиброванной емкости водой;

- при введении газа из калиброванной емкости в контролируемую емкость обеспечивают постоянство температуры газа в контролируемой емкости, например, путем поддержания соответствующей (малой) скорости введения газа, в частности, за счет соответствующей (малой) скорости перемещения поршня;

- во всех описанных выше случаях - все действия совершают два или более раз с последующим вычислением среднеарифметического значения измеренного давления в контролируемой емкости после введения в нее газа, а затем по этому значению определяют объем контролируемой емкости.

В итоге сформулированный и описанный выше технический результат обеспечивает решение задачи заявляемого изобретения, а именно, снижение сложности процесса измерения объемов, повышение производительности и точности измерения.

Новые признаки заявляемого технического решения заключаются в том, что калиброванную и контролируемую емкости заполняют газом, например воздухом, до определенного любого давления, измеряют это давление, затем весь объем газа из калиброванной емкости вводят в контролируемую емкость, измеряют установившееся давление газа в контролируемой емкости и по возросшей величине этого давления определяют искомый объем контролируемой емкости.

Новые признаки заявляемого технического решения заключаются также и в том, что:

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством движения поршня;

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством деформирования (смятия) самой калиброванной емкости, которую выполняют, например, в виде мешка или рукава из эластичного материала;

- в случае введения всего объема газа из калиброванной емкости в контролируемую емкость путем вытеснения его из калиброванной емкости посредством деформирования (смятия) самой калиброванной емкости, которую выполняют, например, в виде мешка или рукава из эластичного материала, деформирование калиброванной емкости осуществляют путем прокатывания жесткого ролика по всей ее длине и ширине;

- весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством заполнения калиброванной емкости водой;

- при введении газа из калиброванной емкости в контролируемую емкость обеспечивают постоянство температуры газа в контролируемой емкости, например, путем поддержания соответствующей (малой) скорости введения газа, в частности, за счет соответствующей (малой) скорости перемещения поршня;

- во всех описанных выше случаях - все действия совершают два или более раз с последующим вычислением среднеарифметического значения измеренного давления в контролируемой емкости после введения в нее газа, а затем по этому значению определяют объем контролируемой емкости.

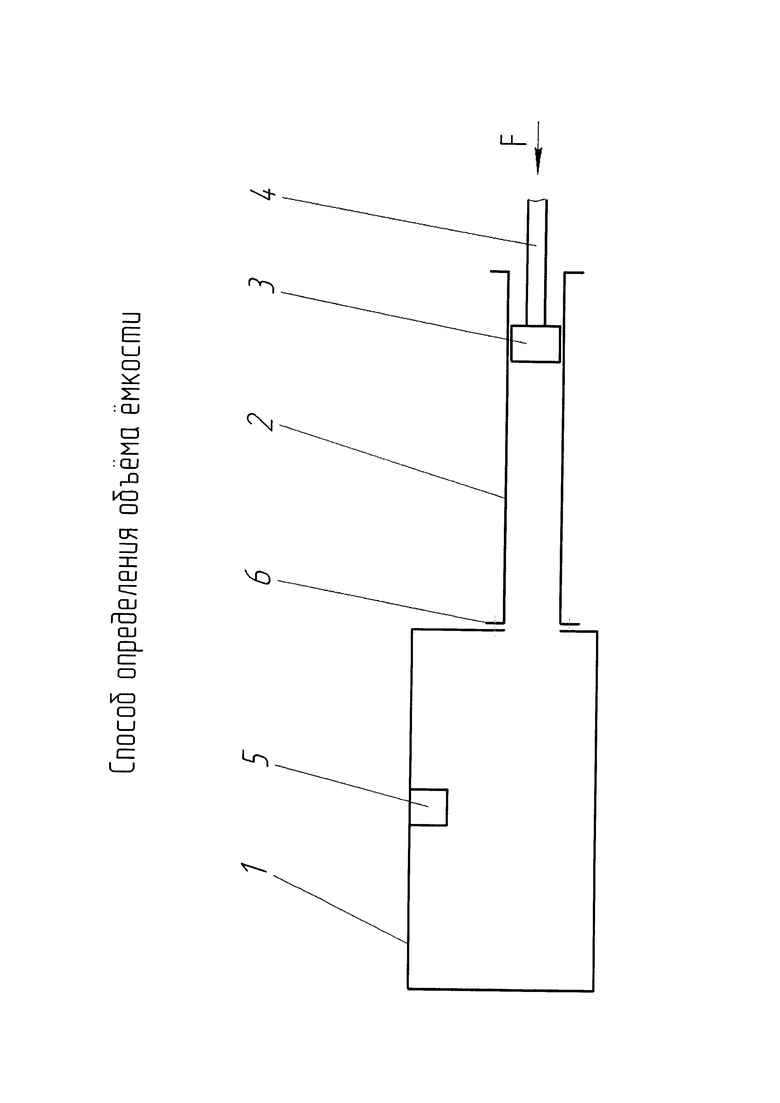

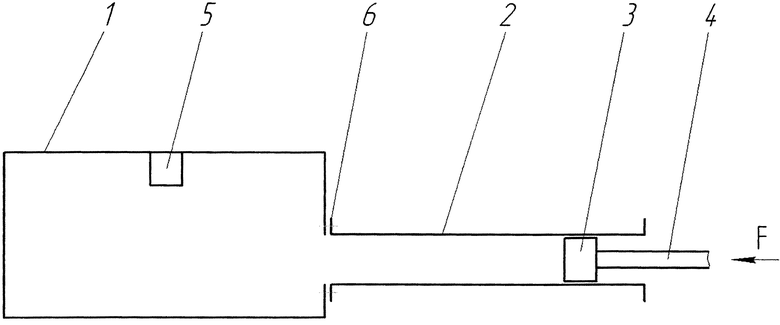

Изобретение иллюстрируется чертежом.

На чертеже изображена схема системы осуществления способа определения объема емкости (один из вариантов заявляемого изобретения).

В состав системы входит контролируемая емкость 1, калиброванная емкость 2 в виде цилиндра с поршнем 3 и штоком 4, датчик (измеритель) давления 5, расположенный в контролируемой емкости 1. При этом обеспечена герметичность самой контролируемой емкости 1, калиброванной емкости 2 и стыка 6 этих емкостей.

В исходном состоянии системы поршень 3 со штоком 4 находится внутри калиброванной емкости 2, например, в крайнем правом положении (на чертеже он показан в промежуточном положении - в начале движения). Объем калиброванной емкости 2 при этом положении поршня 3 известен (заранее измерен). Полости контролируемой емкости 1 и калиброванной емкости 2 сообщены между собой через стык 6 и заполнены газом, например, воздухом при определенном исходном (начальном) давлении, значение которого измерено датчиком 5, установленном в контролируемой емкости 1.

Определение объема контролируемой емкости производится следующим образом.

Покажем это на условном (не образмеренном) примере.

Имеем контролируемую емкость объемом V1, калиброванную емкость объемом V2. Совмещенная полость двух емкостей в исходном (начальном) состоянии имеет объем (V1+V2),. Давление в совмещенной полости двух емкостей в исходном (начальном) состоянии Рнач.

Усилием F начинают медленно перемещать поршень 3 (см. чертеж), например, со скоростью не более 1 см/с, из его начального положения в сторону стыка 6, вытесняя тем самым газ, например воздух, из калиброванной емкости 2 в контролируемую емкость 1, и доводят поршень 3 до его конечного положения, то есть до стыка 6, тем самым вытеснив весь объем V2 газа из калиброванной емкости 2 в контролируемую емкость 1. При этом процессе происходит повышение давления в совмещенной емкости от его начального значения Рнач до конечного Ркон, которое снимается с датчика 5. Превышение конечного давления Ркон над начальным давлением Рнач, то есть ΔР, и позволяет нам определить объем V1 контролируемой емкости при условии, что температура Т газа не меняется, то есть, процесс - изотермический (PV=Const).

Для определения объема V1 контролируемой емкости 1, используем приведенную выше формулу изотермического процесса (Закон Бойля - Мариотта)

PV=Const

В нашем примере это запишется так:

Рнач⋅Vнач=Ркон⋅Vкон

Впишем в формулу соответствующие значения параметров:

Рнач⋅(V1+V2)нач=Ркон⋅(V1+V2)кон.

Путем преобразований и с учетом того, что в конце процесса V2=0, получаем:

Рнач.⋅V1+Рнач⋅V2.=Ркон⋅V1

и далее

V1=(Рнач⋅V2)/(Ркон-Рнач)

После перестановок имеем:

V1=(V2⋅Рнач)/ΔР и окончательно

V1=V2⋅(Рнач./ΔР),

где ΔР=(Ркон-Рнач) - превышение конечного давления над начальным.

А теперь проиллюстрируем определение объема емкости условным образмеренным примером.

Имеем контролируемую емкость с неизвестным объемом V1, калиброванную емкость с известным объемом V2=1,0 л. Совмещенная полость двух емкостей в исходном (начальном) состоянии имеет объем (V1+1,0) л. Давление в совмещенной полости двух емкостей в исходном (начальном) состоянии - атмосферное Рнач.=1,0 атм. (кгс/см2). Осуществляем описанный выше процесс с движением поршня 3 (см. чертеж). Снимаем показание датчика 5. Пусть это показание будет Ркон=1,1 атм. По имеющимся и полученным данным производим вычисление искомого объема V1 контролируемой емкости 1 по полученной выше формуле

V1=V2⋅(Pнач/ΔР),

V1=1,0⋅(1,0/0,1)=10,0 л.

Возьмем для сравнения другие исходные данные, например, V2=1,0 л, Рнач=1,0 атм, Ркон=1,2 атм и при этом получим

V1=1,0⋅(1,0/0,2)=5,0 л.

Продолжим вычисление с еще одним набором исходных данных, например, V2=1,0 л, Рнач=1,0 атм., Ркон=1,5 атм и при этом получим

V1=1,0⋅(1,0/0,5)=2,0 л.

Если в трех приведенных выше примерах вычислений принять, что полученный результат V1=10,0 л относится к контролируемой емкости 1, ничем не заполненной, то два последующих вычисления показывают, что контролируемая емкость 1 уже находится в другом состоянии, а именно заполненной, например, жидкостью, при этом свободный объем в контролируемой емкости в одном случае составляет 5,0 л, а в другом случае - 2,0 л.

С целью повышения точности определения объема емкостей возможно проводить описанный выше процесс не при атмосферном давлении (Рнач=1,0 атм), а при повышенном, например, при Рнач=5,0 атм, что позволяет расширить шкалу измерительного прибора (датчика, манометра и т.п.) с 0,1 и выше, например, до ΔР=2,5 атм. Повторим проведенные выше вычисления с названными изменениями исходных данных.

-V1=1,0⋅(5,0/0,5)=10,0 л;

-V1=1,0⋅(5,0/1,0)=5,0 л;

-V1=1,0⋅(5,0/2,5)=2,0 л.

На практике нет необходимости после каждого замера производить вычисления, если заранее произвести тарировку системы определения объема емкостей по всей шкале возможных показаний, и составить соответствующую таблицу, в которой каждому превышению конечного давления Ркон над начальным Рнач (ΔР) будет свое значение искомого объема V1 контролируемой емкости, что исключит необходимость пользоваться формулами для непосредственных исполнителей работ.

Возможны и другие вариации заявляемого способа при его практической реализации в зависимости от решаемой проблемы. Возможно варьирование объема V2 калиброванной емкости 2, например, при необходимости его уменьшении - посредством использования неполного хода поршня 3, или же, наоборот - с целью увеличения вводимого объема V2 возможно многократное движение поршня, например, так же, как это делается (делалось) при накачивании колес велосипедов или автомашин ручным насосом.

Заявляемый способ позволяет определять объем полостей сложной конфигурации, в том числе, в труднодоступных местах изделий и систем в различных областях техники, как при ее производстве, так и при эксплуатации, диагностировании и ремонте.

Описанное выше осуществление изобретения подтверждает возможность получения технического результата, который состоит, во-первых, в снижении количества операций в процессе измерения объема емкости и исключения из процесса специальных веществ, во-вторых, в упрощении взаимоувязки функциональных и измерительных операций, и, в-третьих, в замене принципа косвенного измерения на прямой принцип измерения объема емкости.

Названный технический результат обеспечивает решение поставленной в заявляемом изобретении задачи, а именно, снижение сложности процесса измерения объемов, повышение производительности и точности измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения объёма ёмкости газом | 2022 |

|

RU2816122C1 |

| Способ исследования разреза скважины в процессе бурения | 2018 |

|

RU2684924C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА ПОЛОСТИ | 1990 |

|

RU2006798C1 |

| Способ определения объема емкости | 1988 |

|

SU1578489A2 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА ПОЛОСТИ | 1990 |

|

RU2006796C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ В ГАЗОЖИДКОСТНЫХ СМЕСЯХ | 2003 |

|

RU2244122C1 |

| СПОСОБ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ НЕЗАМКНУТЫХ ОБЪЕМОВ | 2006 |

|

RU2332651C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2011 |

|

RU2457461C1 |

| Способ определения объема картера двигателя внутреннего сгорания | 2024 |

|

RU2834903C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОНИЦАЕМОСТИ УГОЛЬНЫХ СЛОЕВ | 2008 |

|

RU2372121C1 |

Изобретение относится к машиностроительной промышленности, а именно к способам измерения объемов емкостей, в особенности с полостями сложной конфигурации, технических изделий в условиях промышленного производства, при их эксплуатации и при проведении опытных работ. Задачей, на решение которой направлено заявляемое изобретение, является снижение сложности процесса измерения объемов, повышение производительности и точности измерения. Технический результат, обеспечивающий решение указанной задачи, состоит в снижении количества операций в процессе измерения объема емкости и исключения из процесса специальных веществ, в упрощении взаимоувязки функциональных и измерительных операций и в замене принципа косвенного измерения на прямой принцип измерения объема емкости. В способе определения объема емкости, включающем в себя сообщение контролируемой емкости с калиброванной емкостью известного объема, калиброванную и контролируемую емкости заполняют газом, например воздухом, до определенного любого давления, измеряют это давление, затем весь объем газа из калиброванной емкости вводят в контролируемую емкость, измеряют установившееся давление газа в контролируемой емкости и по возросшей величине этого давления определяют искомый объем контролируемой емкости. 6 з.п. ф-лы, 1 ил.

1. Способ определения объема емкости, включающий сообщение контролируемой емкости с калиброванной емкостью известного объема, отличающийся тем, что калиброванную и контролируемую емкости заполняют газом, например воздухом, до определенного любого давления, измеряют это давление, затем весь объем газа из калиброванной емкости вводят в контролируемую емкость, измеряют установившееся давление газа в контролируемой емкости и по возросшей величине этого давления определяют искомый объем контролируемой емкости.

2. Способ по п. 1, отличающийся тем, что весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством движения поршня.

3. Способ по п. 1, отличающийся тем, что весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством деформирования (смятия) самой калиброванной емкости, которую выполняют, например, в виде мешка или рукава из эластичного материала.

4. Способ по п. 3, отличающийся тем, что деформирование калиброванной емкости осуществляют путем прокатывания жесткого ролика по всей ее длине и ширине.

5. Способ по п. 1, отличающийся тем, что весь объем газа из калиброванной емкости вводят в контролируемую емкость путем вытеснения его из калиброванной емкости посредством заполнения калиброванной емкости водой.

6. Способ по п. 1, отличающийся тем, что при введении газа из калиброванной емкости в контролируемую емкость обеспечивают постоянство температуры газа в контролируемой емкости, например, путем поддержания соответствующей (малой) скорости введения газа, в частности, за счет соответствующей (малой) скорости перемещения поршня.

7. Способ по п. 1, или по п. 2, или по п. 3, или по п. 4, или по п. 5, или по п. 6, отличающийся тем, что все действия совершают два или более раз с последующим вычислением среднеарифметического значения измеренного давления в контролируемой емкости после введения в нее газа, а затем по этому значению определяют объем контролируемой емкости.

| Способ пошива обуви с верхом из отдельных ремешков | 1955 |

|

SU103909A1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА СОСУДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494352C1 |

| Способ определения объема емкости | 1988 |

|

SU1578489A2 |

| Способ определения объема емкостей различной конфигурации | 1962 |

|

SU152078A1 |

| Устройство для измерения объемов | 1947 |

|

SU84607A1 |

| US 5146922 A, 15.09.1992. | |||

Авторы

Даты

2018-08-22—Публикация

2017-06-22—Подача