Изобретение относится к расслоившейся дисперсии для гидрофобизации материала, содержащего лигноцеллюлозу, к способу изготовления гидрофобизированных древесных материалов, а также к полученным этим способом гидрофобизированным древесным материалам. Кроме того, изобретение относится к применению расслоившейся дисперсии для гидрофобизации содержащего лигноцеллюлозу материала и/или связующего, к применению полифункционального соединения в качестве деэмульгатора для расслаивания (разрушения) дисперсии, а также к двухкомпонентной системе, содержащей дисперсию и деэмульгатор, для гидрофобизации содержащего лигноцеллюлозу материала и/или связующих.

Стойкость древесных материалов по отношению к воде и влажности окружающей среды в значительной степени определяется способностью к набуханию входящего в их состав материала, содержащего лигноцеллюлозу. Водопоглощение, набухание и связанное с этим изменение размера могут привести к проблемам как при обработке, так и при повседневном использовании. Поэтому в принципе желательно уменьшить водопоглощение и набухание древесных материалов. Наряду с этим, древесные материалы должны обладать высокой прочностью на изгиб и прочностью при поперечном растяжении и, следовательно, достаточной упругостью и стабильностью. Требования к определению указанных показателей встречаются в различных европейских стандартах, например, в DIN EN 312 (требования к древесностружечным плитам), EN 622 (требования к древесноволокнистым плитам), DIN EN 319 (древесностружечные и древесноволокнистые плиты; определение предела прочности при растяжении перпендикулярно плоскости плиты) и DIN EN 317 (древесностружечные и древесноволокнистые плиты; определение набухания по толщине после выдерживания в воде).

В частности, древесностружечные плиты или древесноволокнистые плиты, которые используются в качестве несущих плит в ламинатных полах, отвечают высоким требованиям касательно набухания по толщине, набухания кромок и водопоглощения. Для поддержания требуемых предельных параметров древесные материалы или входящий в их состав материал, содержащий лигноцеллюлозу, зачастую в процессе изготовления импрегнируются (пропитываются) и/или покрываются тонким слоем гидрофобизирующего средства. При этом гидрофобизирующее средство призвано снижать набухание и водопоглощение, причем в идеальном случае оно не должно негативно сказываться на таких свойствах указанных материалов, как прочность на изгиб и прочность при поперечном растяжении.

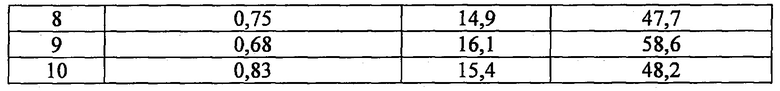

Из уровня техники известны различные виды гидрофобизации для уменьшения проникания воды внутрь древесных материалов. Одним из видов является химическое превращение ОН-групп, содержащихся в компонентах древесины (целлюлозе, гемицеллюлозах, лигнине), для снижения гидрофильного характера, в частности, способности к поглощению воды и набуханию. Известным способом в этом плане является, например, ацетилирование или силилирование ОН-групп.

Кроме того, для гидрофобизации древесных материалов в деревообрабатывающей промышленности используются различные пропитывающие средства и/или средства, формирующие покрытие. В качестве экономичных покрывных и/или пропитывающих средств в типичных случаях применяются природные или синтетические воски либо их смеси. В производстве древесностружечных или древесноволокнистых плит обычно используются парафины, например, в твердом или расплавленном виде либо в виде парафиновой дисперсии. В особенности широко распространено применение коммерчески доступных парафиновых дисперсий. Эти парафиновые дисперсии состоят главным образом из воды, парафина или парафинового воска и эмульгатора. Эмульгатор препятствует разделению водной и парафинсодержащей фаз и, тем самым, существенно благоприятствует стабильности дисперсии и ее стойкости при хранении. Парафиновые дисперсии для гидрофобизации материала, содержащего лигноцеллюлозу, используются в деревообрабатывающей промышленности не только из-за их хорошей стойкости при хранении, но и из-за их хорошей дозируемости и распределяемости. Жидкая форма делает возможным как простое опрыскивание, так и хорошее распределение парафиновой дисперсии по поверхности материала, содержащего лигноцеллюлозу. Однако хорошая распределяемость имеет тот недостаток, что после нанесения гидрофобизирующего средства зачастую не остается достаточного количества мест сцепления для связующего на материале, содержащем лигноцеллюлозу, в результате чего может иметь место недостаточное смачивание связующим. Это может привести к недостаточному проклеиванию связующим, что может повлечь за собой удлинение процесса прессования наряду с ухудшением механических свойств. К тому же, может ухудшиться механическая прочность из-за слишком высокой доли используемой парафиновой дисперсии. Для гарантирования достаточной прочности древесного материала концентрация применяемой парафиновой дисперсии не должна превышать 2 масс. % (в твердом состоянии/в абсолютно сухом состоянии) в пересчете на общую массу материала, содержащего лигноцеллюлозу.

На практике используются также и твердые парафины. Последние наносятся в расплавленном виде выборочно, благодаря чему места сцепления для связующего на содержащем лигноцеллюлозу материале остаются свободными. Такое выборочное нанесение достигается за счет того, что твердый парафин сначала расплавляется, а затем жидким распыляется в виде капель на материал, содержащий лигноцеллюлозу. В результате контакта с воздухом капли жидкого парафина охлаждаются и в конечном итоге присутствуют на содержащем лигноцеллюлозу материале в виде застывших капель. При горячем прессовании древесного материала парафин вновь расплавляется и равномерно распределяется по поверхности древесного материала и связующего. Однако применение твердых парафинов имеет тот недостаток, что плавление связано с повышенными энергозатратами и пожароопасностью.

С учетом описанного выше уровня техники и его недостатков задача изобретения состояла в том, чтобы предложить улучшенное гидрофобизирующее средство и улучшенный способ гидрофобизации материалов, содержащих лигноцеллюлозу.

Эта задача решается с помощью расслоившейся дисперсии по пункту 1, способа по пункту 10, древесного материала по пункту 16, применения по пункту 17 или 18, а также с помощью двухкомпонентной системы по пункту 19.

Предпочтительные варианты осуществления изобретения даются в зависимых пунктах формулы и подробно раскрываются ниже, равно как и само изобретение как таковое.

Предметом изобретения является расслоившаяся дисперсия для гидрофобизации материала, содержащего лигноцеллюлозу, причем расслоившуюся дисперсию получают смешиванием по меньшей мере

A) одной восксодержащей дисперсии, включающей следующие компоненты:

i) по меньшей мере одну водную фазу в качестве непрерывной фазы, ii) по меньшей мере одну дисперсную фазу, содержащую воск, и

ii) по меньшей мере один эмульгатор,

с

B) деэмульгатором, содержащим по меньшей мере одну функциональную группу.

Расслоившаяся дисперсия может необязательно содержать и другие компоненты, в частности, добавки.

Неожиданно было установлено, что благодаря применению расслоившейся дисперсии взамен известных целостных восксодержащих дисперсий, приведенных выше, можно в значительной степени избежать или сократить известные из уровня техники проблемы. Именно в практических испытаниях было показано, что расслоившаяся дисперсия по изобретению объединяет в себе преимущества, с одной стороны, твердых парафинов, а, с другой стороны, стабильных при хранении парафиновых дисперсий.

Расслоившаяся дисперсия по изобретению отличается от "традиционных" восксодержащих дисперсий тем, что эта дисперсия расслоилась (разрушена), т.е. больше не является гомогенной дисперсией. Это достигается за счет того, что к ней дополнительно добавляется деэмульгатор, содержащий по меньшей мере одну функциональную группу.

Успешный механизм действия расслоившейся дисперсии явился неожиданностью. Так как от разрушения восксодержащей дисперсии можно было бы в принципе ожидать, что оно будет препятствовать равномерному распределению содержащегося в дисперсии воска и, как следствие этого, восксодержащая дисперсия станет нестабильной. А при применении такой нестабильной неоднородной дисперсии можно было бы ожидать как плохой дозируемости, так и плохой стабильности дисперсии, неравномерного распределения ее в древесном материале или на входящем в состав последнего материале, содержащем лигноцеллюлозу, а также неравномерной и недостаточной гидрофобизации древесного материала или входящего в его состав материала, содержащего лигноцеллюлозу. Соответственно можно было бы ожидать в итоге и ухудшения способности к набуханию.

Однако в практических испытаниях с расслоившейся дисперсией по изобретению неожиданным образом удалось получить древесные материалы или материал, содержащий лигноцеллюлозу, которые показали равномерную гидрофобизацию, а также набухание внутри древесного материала или материала, содержащего лигноцеллюлозу. Не желая связывать себя какой-либо определенной научной теорией, авторы изобретения высказали предположение, что такое удивительное действие объясняется, вероятно, тем, что расслоившаяся дисперсия по изобретению показывает преимущества как твердых парафинов, так и стабильных при хранении парафиновых дисперсий. В результате расслаивания (разрушения) дисперсии, вероятно, происходит выборочное нанесение воска подобно тому, как это имеет место в случае известных из уровня техники расплавленных парафиновых систем, благодаря чему места сцепления для связующего на материале, содержащем лигноцеллюлозу, остаются свободными. Однако одновременно сохраняются хорошие дозируемость и распределяемость расслоившейся дисперсии благодаря ее жидкому состоянию. Это ведет к тому, что, в отличие от коммерчески доступных восксодержащих дисперсий, гарантируется достаточное смачивание связующим, что проявляется в улучшении механических свойств.

Далее, изобретение основано на знании того, что за счет удаления эмульгатора, который обычно содержится в коммерчески доступных восксодержащих дисперсиях, улучшается способность к набуханию у готового продукта или входящего в его состав материала, содержащего лигноцеллюлозу. Не желая связывать себя какой-либо определенной научной теорией, авторы изобретения высказали предположение, что деэмульгатор, содержащий реакционноспособные (функциональные) группы, реагирует, по меньшей мере частично, с присутствующим в дисперсии эмульгатором и последний в результате этого удаляется или становится недейственным.

Как известно, способность к набуханию зависит от водопоглощающей способности. Эмульгаторы зачастую содержат полярную и неполярную части и откладываются предпочтительно на границе раздела двух не смешивающихся или лишь отчасти смешивающихся фаз, чем и объясняется их эмульгирующее действие. Благодаря этому эмульгирующему действию эмульгаторы благоприятствуют не только водопоглощению, а также смешиваемости с водой восксодержащей дисперсии, но и водопоглощению и смешиваемости с водой смеси из восксодержащей дисперсии и материала, содержащего лигноцеллюлозу. Содействие водопоглощению или смешиваемости с водой может существенно ухудшить способность к набуханию у материала, содержащего лигноцеллюлозу. Применение деэмульгатора по изобретению может снизить или даже полностью устранить обусловленное эмульгатором содействие водопоглощению.

Предположительно деэмульгатор реагирует с полярной частью эмульгатора, в результате чего последний инактивируется. Неожиданный положительный эффект применения деэмульгатора по изобретению можно было бы объяснить по меньшей мере тем, что в распоряжении остается еще неполярная часть эмульгатора, благодаря чему продукт реакции деэмульгатора/эмульгатора, например, также способен действовать как дополнительное гидрофобизирующее средство.

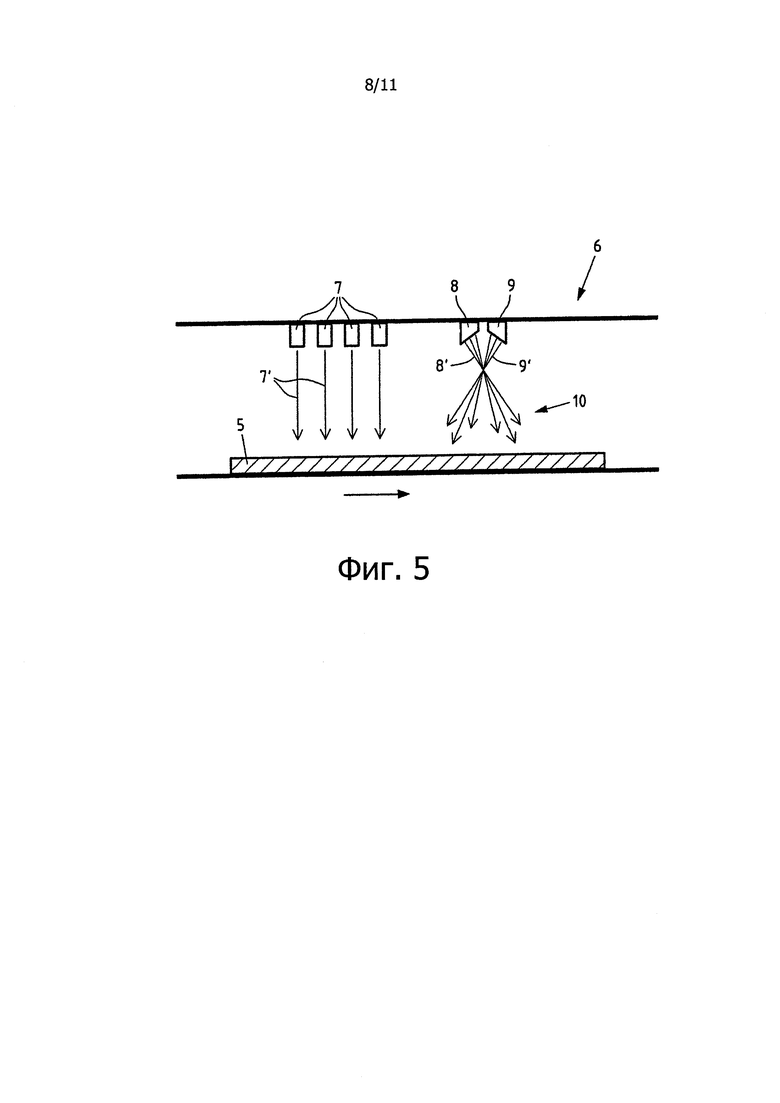

Другим преимуществом расслоившейся дисперсии по изобретению является то, что ее использование можно довольно просто интегрировать в общепринятую технологию изготовления древесных материалов в деревообрабатывающей промышленности. Оно не требует высокозатратных промежуточных этапов или прерываний процесса. Расслоившаяся дисперсия по изобретению может предварительно смешиваться и использоваться как смесь. Альтернативно, восксодержащая дисперсия (А) и деэмульгатор (В) могут смешиваться и наноситься в процессе добавления к древесному материалу. Следовательно, оба вида добавления могут быть интегрированы без проблем в уже существующую технологию деревообрабатывающей промышленности. Например, приготовление расслоившейся дисперсии может осуществляться путем смешивания восксодержащей дисперсии с деэмульгатором в обычном статическом смесителе с последующим нанесением через установку Blowline (дутьевая установка с распылительными форсунками). Но приготовление расслоившейся дисперсии может осуществляться также в процессе добавления к древесному материалу таким образом, чтобы восксодержащая дисперсия контактировала с деэмульгатором в установке Blowline до того, как она попадет на древесный материал в виде смеси (расслоившейся дисперсии). Для этого особенно предпочтительным может быть использование форсунок для одновременного распыления двух веществ. Для подобного рода применения изобретение предлагает также двухкомпонентную систему (готовый набор компонентов (англ. 'kit-of-parts")) из восксодержащей дисперсии (А) и деэмульгатора (В).

Преимущество состоит также в том, что приготовление используемой согласно изобретению расслоившейся дисперсии является экономичным и она легкодоступна. В одном варианте осуществления изобретения для приготовления расслоившейся дисперсии по изобретению используются традиционные восксодержащие дисперсии, в частности, парафиновые дисперсии. В практических испытаниях было показано, что к доступным на рынке или обычным парафиновым дисперсиям можно добавлять деэмульгатор по изобретению с тем, чтобы вызвать расслаивание (разрушение) дисперсии. Эту смесь можно использовать затем как расслоившуюся дисперсию по изобретению для гидрофобизации. Согласно одному варианту осуществления изобретения добавление деэмульгатора к восксодержащей дисперсии производится лишь незадолго до ее применения в качестве гидрофобизирующего средства. Это позволяет как извлечь выгоду из хорошей стабильности при хранении коммерчески доступных восксодержащих дисперсий, так и довольно просто подогнать требуемое соотношение смешивания восксодержащей дисперсии и деэмульгатора к потребностям существующего производства и/или к требованиям к древесному материалу. Более того, таким путем можно также удалить эмульгатор, благодаря чему можно заметно уменьшить водопоглощение и смешиваемость с водой материала, содержащего лигноцеллюлозу.

Далее, расслоившаяся дисперсия показывает хорошую совместимость со связующими, обычно применяемыми в деревообрабатывающей промышленности, например, с аминосмолами. Хорошие результаты достигаются также в том случае, если связующее является изоцианатом, в частности, полимерным дифенилметандиизоцианатом (PMDI), или состоит из него.

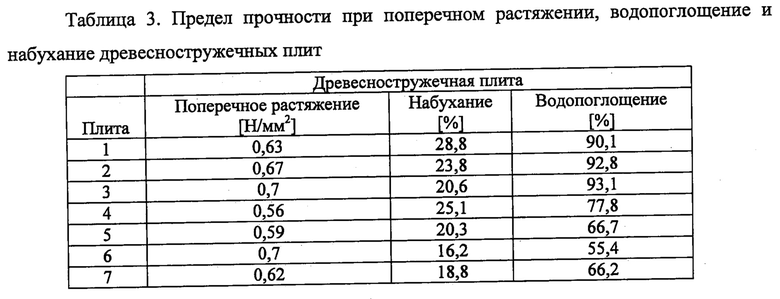

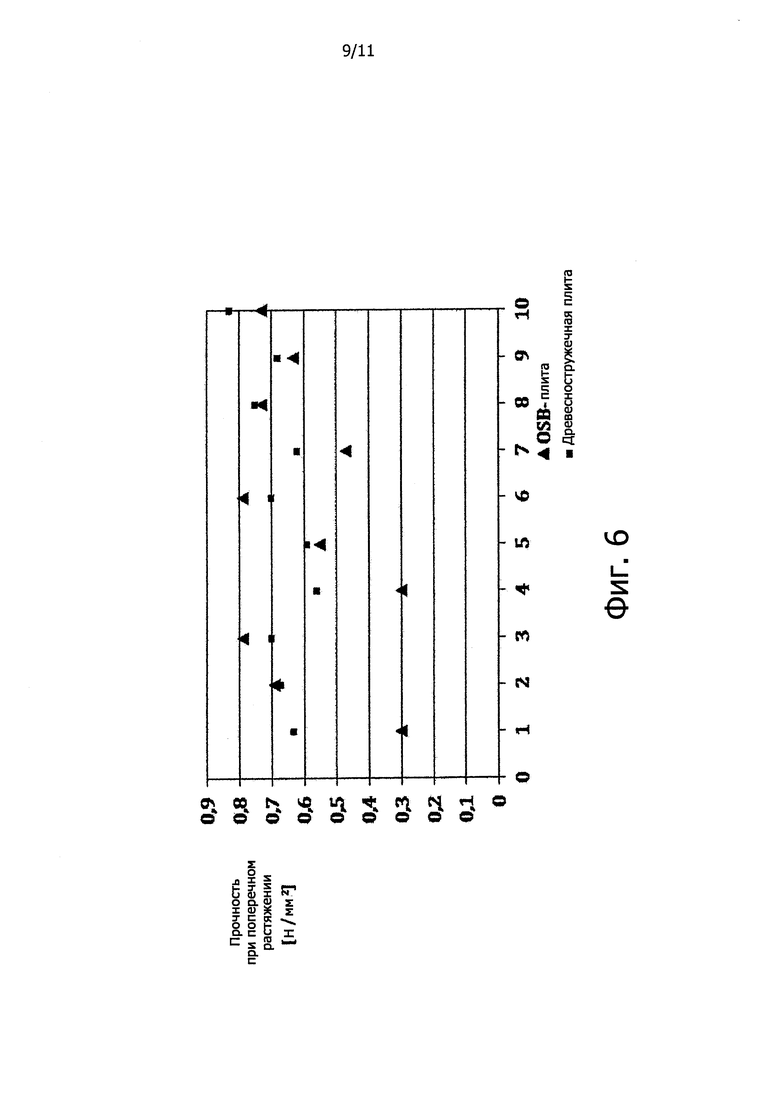

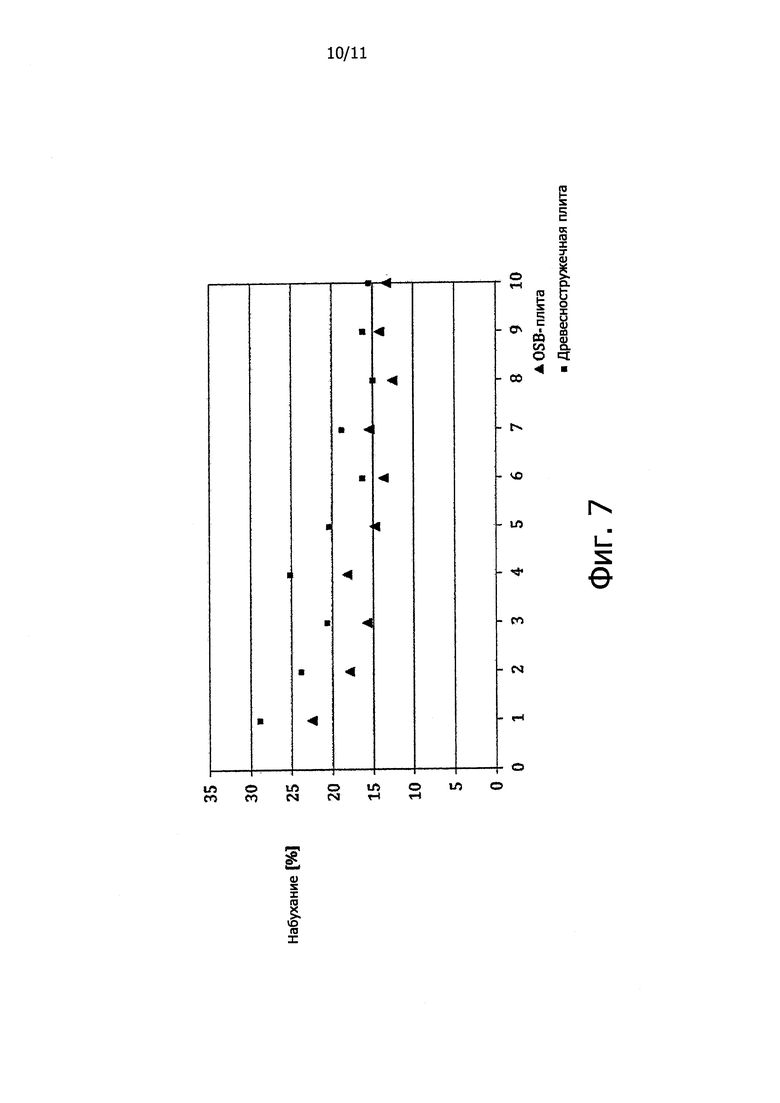

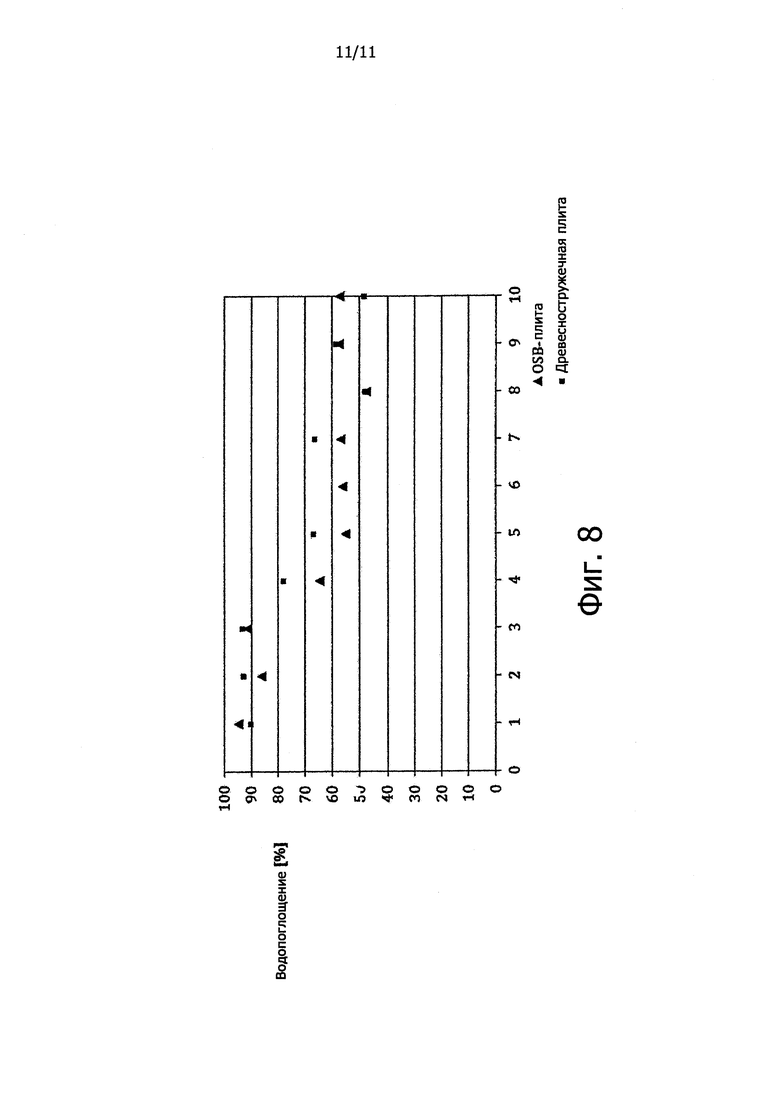

Важными показателями древесных материалов являются набухание, прочность при поперечном растяжении и водопоглощение. Практические испытания показали, что при применении расслоившейся дисперсии по изобретению или деэмульгатора по изобретению количество традиционно используемой восксодержащей дисперсии можно уменьшить без релевантного ухудшения этих показателей. По меньшей мере один из этих показателей древесного материала по изобретению может улучшиться без ухудшения остальных показателей по сравнению с гидрофобизированными "традиционным способом" древесными материалами (например, при использовании только парафиновой дисперсии без деэмульгатора). В сравнительных испытаниях с древесными материалами, гидрофобизированными обычными парафиновыми эмульсиями, было установлено, что древесные материалы, обработанные расслоившейся дисперсией по изобретению, показали улучшенную способность к набуханию при оставшейся неизменной или улучшенной прочности при поперечном растяжении.

Изобретение дает, помимо этого, и экономически релевантные преимущества: нейтралитет расходов применительно к используемым материалам при одновременном улучшении способности к набуханию полученных способом по изобретению древесных материалов, а также экономию затрат за счет сокращения расхода дисперсии при остающейся неизменной способности к набуханию.

Предметом изобретения является расслоившаяся дисперсия, а также деэмульгатор для расслаивания восксодержащей дисперсии. Специалисту в принципе известны различные методы расслаивания (разрушения) дисперсии. Примерами таких методов являются химические методы расщепления (расщепление солями, расщепление кислотами), физические методы расщепления (термический метод), механические методы (мембранный метод, флотация), электрохимические методы (электрокоагуляция, электрофорез) или адсорбционные методы.

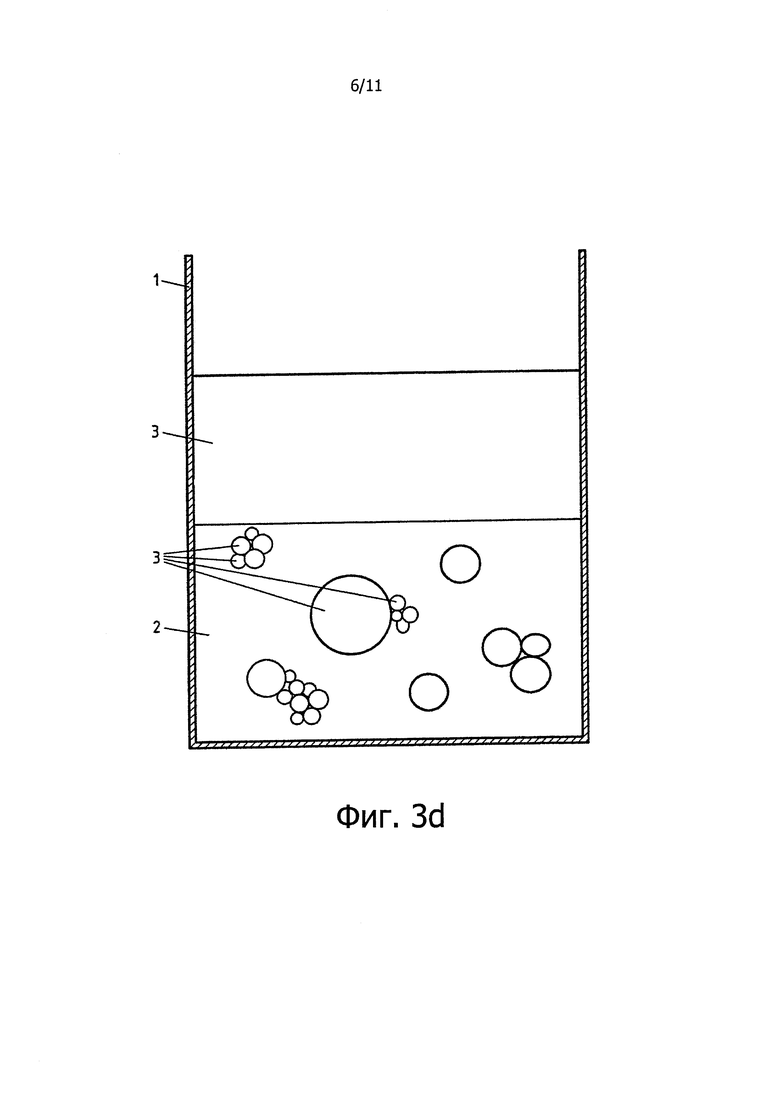

Расслоившуюся дисперсию по изобретению получают путем "расслаивания" (разрушения) восксодержащей дисперсии деэмульгатором. Если здесь речь идет о "расслаивании (разрушении)" или "расслоившейся" дисперсии, то под этим имеется в виду полное или частичное разделение фаз - отделение непрерывной фазы от дисперсной фазы. Иначе говоря, это означает, что фазы разделены, по меньшей мере частично, т.е. дисперсная фаза больше не распределена или лишь частично распределена в непрерывной фазе. Примеры расслоившейся дисперсии показаны на фиг. 3a-3d и фиг. 4.

Указанное по меньшей мере частичное разделение фаз дисперсии обычно происходит согласно изобретению в результате реакции деэмульгатора (В) с одной составной частью восксодержащей дисперсии (А), вследствие чего эмульгатор утрачивает, по меньшей мере частично, свое эмульгирующее действие, что приводит к расслаиванию (разрушению) дисперсии. В одном варианте осуществления изобретения деэмульгатор реагирует с одной из содержащихся в компоненте (А) составных частей, в частности, с добавкой, в результате чего изменяются условия, например, величина рН в восксодержащей дисперсии или в расслоившейся дисперсии и за счет этого эмульгирующее действие эмульгатора прекращается. В одном предпочтительном варианте деэмульгатор реагирует (прямо или косвенно) с эмульгатором, в результате чего образуется продукт реакции из деэмульгатора и эмульгатора, который присутствует затем в расслоившей дисперсии. В результате "отреагирования" эмульгатора последний теряет свои эмульгирующие свойства, что предположительно и является причиной наблюдающегося расслаивания (разрушения) дисперсии.

Расслоившуюся дисперсию по изобретению получают смешиванием восксодержащей дисперсии с деэмульгатором. Эта смесь используется согласно изобретению для гидрофобизации материала, содержащего лигноцеллюлозу. В одном варианте осуществления изобретения дисперсия применяется для гидрофобизации материала, содержащего лигноцеллюлозу, или древесного материала, причем по меньшей мере одна фаза этой дисперсии содержит расслоившуюся дисперсию.

Дисперсии или дисперсные системы в принципе известны специалисту (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 81 ff). "Дисперсией" называется система из по меньшей мере двух фаз, из которых по меньшей мере одна фаза является непрерывной фазой, так называемым диспергатором, а по меньшей мере одна другая фаза, распределенная в ней, является так называемой дисперсной или диспергированной фазой либо диспергентом (также ср.: DIN EN ISO 862: 1995-10). Непрерывная фаза может быть жидкой, твердой или смешанной (жидко-твердой). Обычно непрерывная фаза является жидкой или жидко-твердой. Если здесь или в другом месте описания речь идет о "жидком" состоянии, то под этим имеются в виду жидкие при комнатной температуре (25°C) растворы и/или дисперсии. Если не указано что-либо иное, то все указанные здесь величины измерены при нормальном давлении. Согласно изобретению непрерывная фаза восксодержащей дисперсии является водной фазой. Водная непрерывная фаза по изобретению содержит в основном воду или состоит из нее. "В основном" в контексте изобретения означает ≥80 масс. %, 90 масс. %, 95 масс. %, 99 масс. % или 99,9 масс. % в пересчете в каждом отдельном случае на общую массу водной непрерывной фазы. Дисперсная же фаза восксодержащей дисперсии содержит воск или состоит из него. В частности, дисперсная фаза может быть жидкой, твердой или смешанной (жидко-твердой).

В целостной, т.е. еще не расслоившейся, дисперсии дисперсная фаза согласно изобретению тонко распределена в непрерывной фазе восксодержащей дисперсии. Если здесь речь идет о "тонко распределенной" фазе, то под этим имеется в виду коллоидное дисперсное распределение (диаметр частиц дисперсной фазы от 1 нм до 1 мкм) и/или грубодисперсное распределение (диаметр частиц дисперсной фазы более 1 мкм) частиц дисперсной фазы. Коллоидный раствор образуется в том случае, если диаметр частиц дисперсной фазы составляет менее 1 нм. При этом распределение дисперсной фазы может быть монодисперсным или гетеродисперсным. При монодисперсном распределении частицы дисперсной фазы имеют примерно одинаковый диаметр. При гетеродисперсном распределении частицы дисперсной фазы имеют разный диаметр. Специалисту известны различные трактовки понятия "диаметр частиц" и способы измерения диаметра частиц (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 29 ff). Если здесь речь идет о "диаметре частиц", то под этим имеется в виду средний диаметр равновеликих окружностей.

Кроме того, дисперсия в контексте изобретения может быть выбрана из коллоидного раствора, эмульсии, суспензии, аэрозоля или пены. По меньшей мере две фазы этих дисперсий могут сами представлять собой дисперсии независимо друг от друга. Далее, эти дисперсии могут содержать еще одну фазу, например, дополнительную дисперсную фазу.

Согласно одному варианту воплощения восксодержащая дисперсия является эмульсией. Обычно эмульсия содержит по меньшей мере две не смешивающиеся друг с другом жидкие фазы. Специалисту известны эмульсии (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 343 ff). В принципе специалист различает фазы эмульсии - так называемую "масляную" и "водную" фазы. Если здесь или в другом месте описания речь идет о "масляной фазе", то под этим в принципе имеется в виду липофильная фаза. Если же здесь или в другом месте описания речь идет о "водной фазе", то в принципе под этим имеется в виду гидрофильная фаза, которая содержит воду или состоит из нее. Эмульсия в контексте изобретения представляет собой дисперсию, которая содержит по меньшей мере один эмульгатор, по меньшей мере одну водную непрерывную фазу и одну масляную дисперсную фазу, которая содержит воск. Но эмульсия может также содержать еще одну масляную фазу.

В одном варианте воплощения эмульсия представляет собой эмульсию масло-вводе. Под эмульсией масло-в-воде специалист понимает эмульсию, в которой масляная фаза диспергирована в водной фазе. В этом варианте воплощения непрерывная фаза содержит водную фазу, а масляная фаза содержит воск.

В следующем варианте воплощения эмульсия является сложной (многофазной) дисперсией, в частности, эмульсией типа вода-в-масле-в-воде или эмульсией типа масло-в-воде-в-масле. Сложные (многофазные) эмульсии известны специалисту. Эти эмульсии содержат по меньшей мере одну дисперсную фазу, в которой диспергирована другая дисперсная фаза. В эмульсии вода-в-масле-в-воде (В/М/В-эмульсия) первая или внешняя непрерывная фаза является водной фазой, а тонко распределенная в ней фаза является восксодержащей фазой. В этой восксодержащей фазе дополнительно диспергирована другая водная фаза. В эмульсиях масло-в-воде-в-масле (М/В/М-эмульсия) первая или внешняя непрерывная фаза является "масляной" фазой, а тонко распределенная в ней фаза является водной фазой. В этой водной (непрерывной) фазе диспергирована восксодержащая фаза; это означает, что водная фаза является непрерывной фазой, а восксодержащая фаза является дисперсной фазой.

В одном варианте воплощения расслоившаяся дисперсия представляет собой расслоившуюся многофазную эмульсию. В другом варианте для гидрофобизации материала, содержащего лигноцеллюлозу, или древесного материала используется многофазная эмульсия, причем по меньшей мере одна фаза этой многофазной эмульсии содержит полностью или частично расслоившуюся дисперсию.

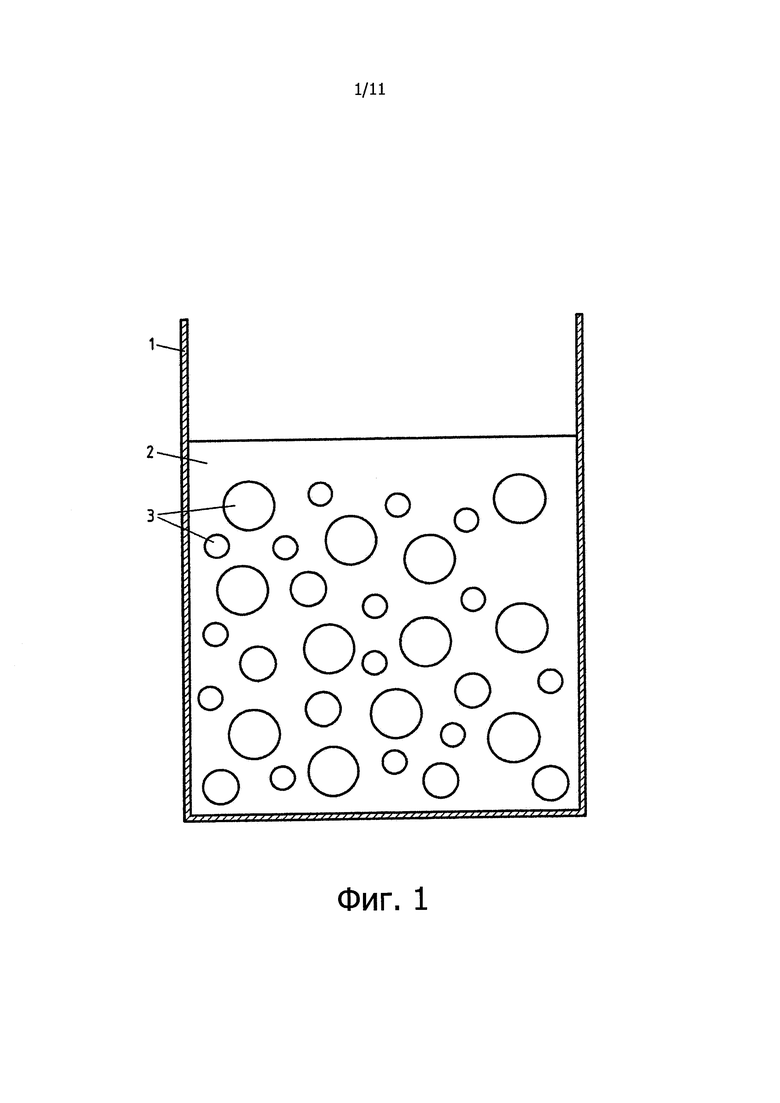

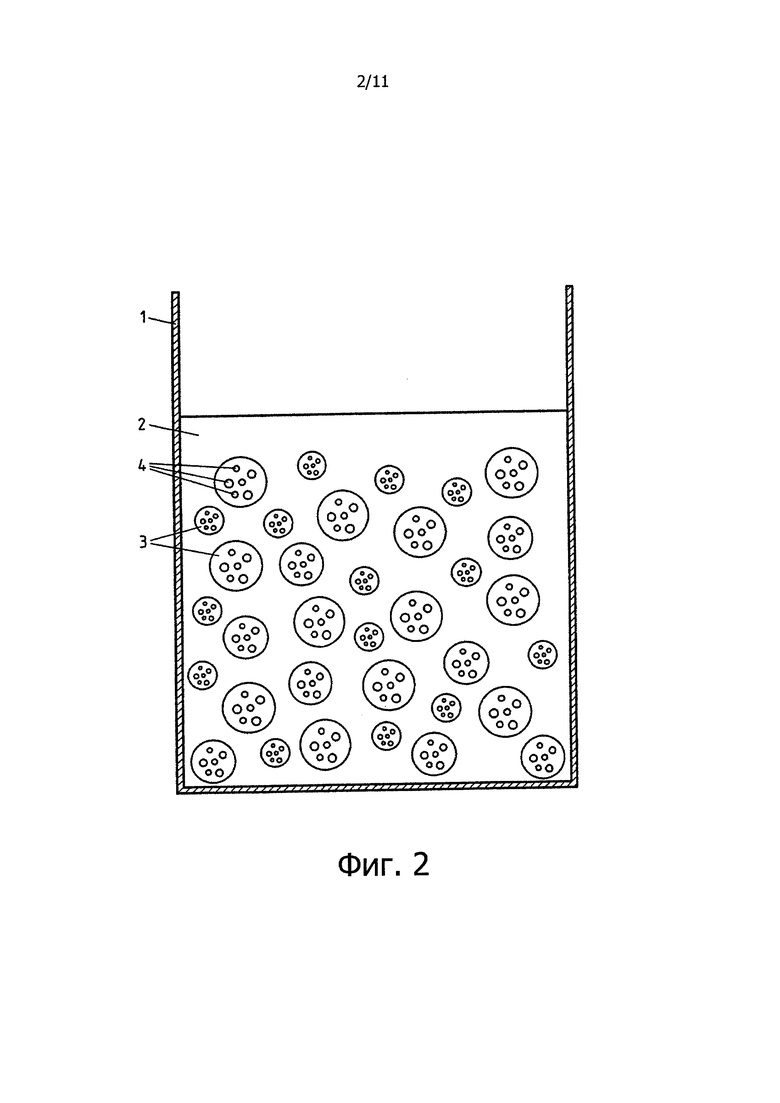

Простая и сложная (многофазная) эмульсии представлены, например, на фиг. 1 и 2. В одном варианте воплощения простой эмульсии водная фаза является непрерывной фазой (2), а восксодержащая фаза является дисперсной фазой (3) на фиг. 1. В другом варианте воплощения сложной (многофазной) эмульсии непрерывная водная фаза восксодержащей дисперсии по изобретению является дисперсной фазой (3), а восксодержащая фаза - дисперсной фазой (4) на фиг. 2.

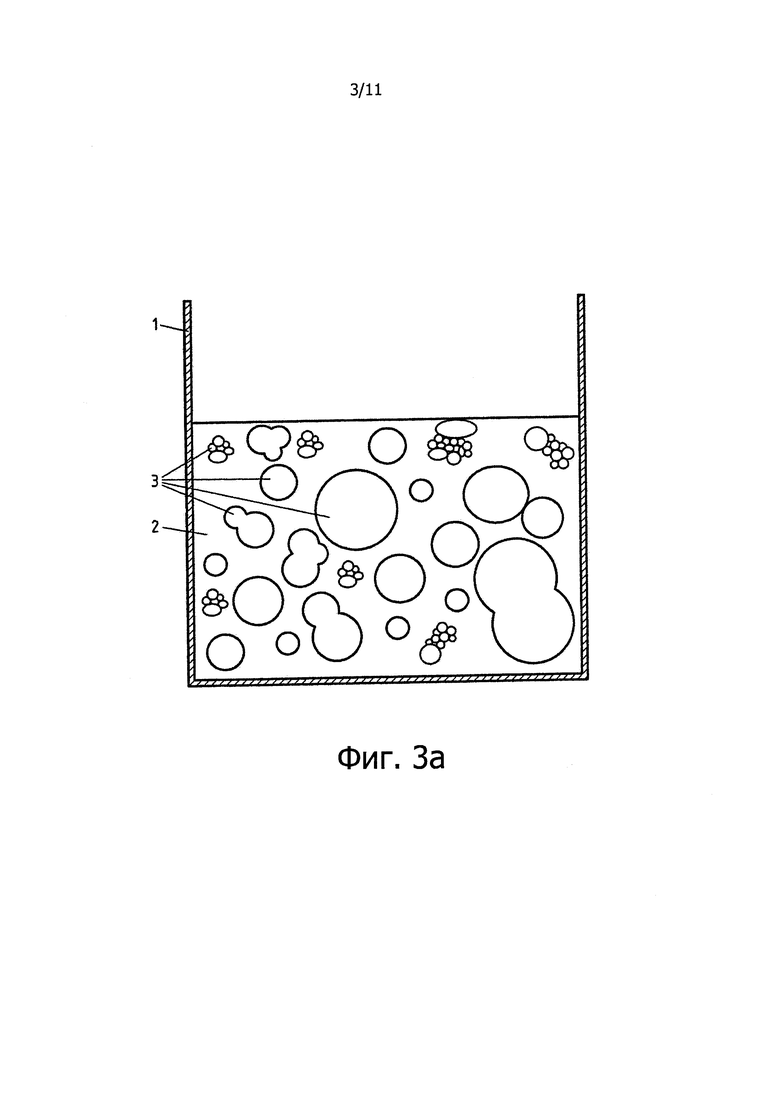

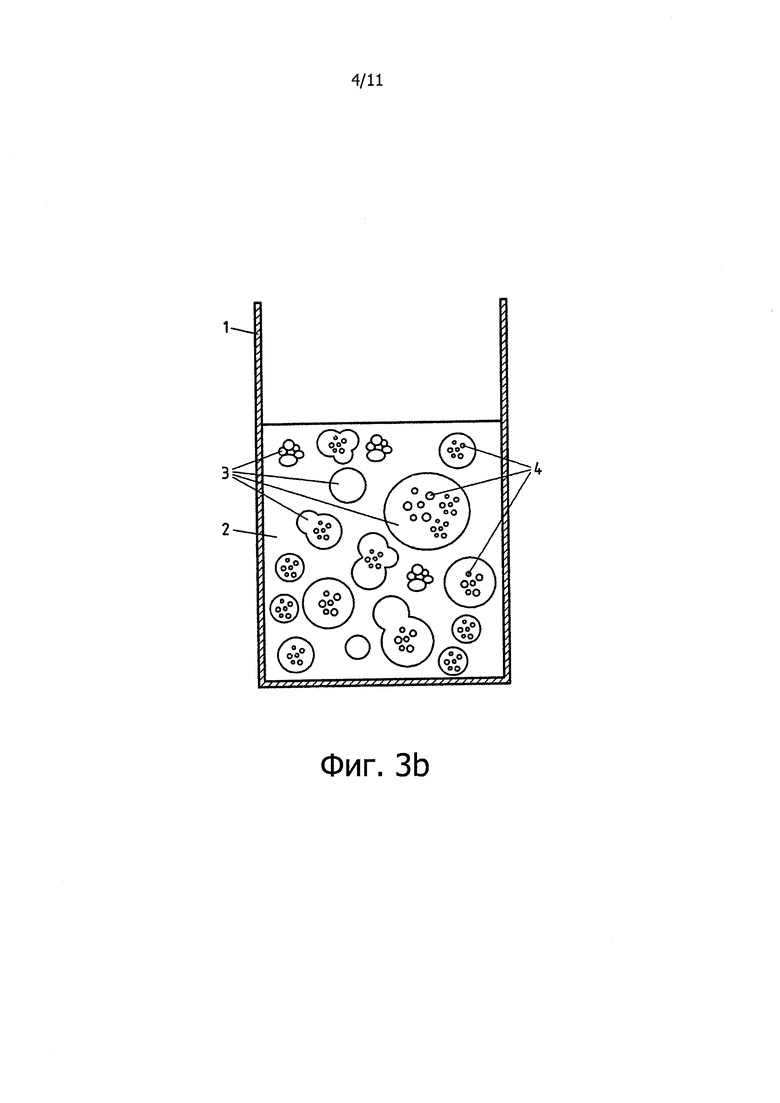

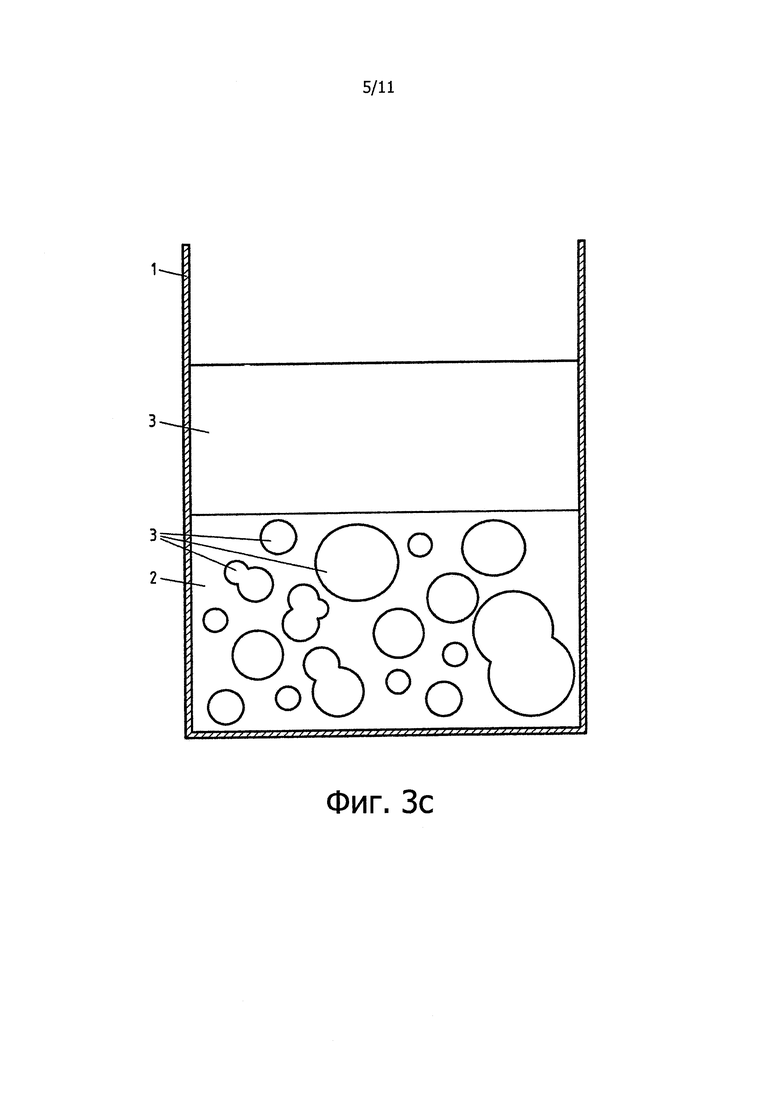

Расслоившиеся простые или сложные (многофазные) дисперсии показаны, например, на фиг. 3a-3d. В одном варианте воплощения простой эмульсии водная фаза является непрерывной фазой (2), а восксодержащая фаза является дисперсной фазой (3) на фиг. 3а. В другом варианте воплощения сложной эмульсии непрерывная водная фаза восксодержащей дисперсии по изобретению является дисперсной фазой (3), а восксодержащая фаза - дисперсной фазой (4) на фиг. 3b.

Согласно еще одному варианту осуществления изобретения дисперсия представляет собой суспензию. Суспензии в принципе известны специалисту как дисперсии, которые содержат по меньшей мере одну жидкую непрерывную фазу и одну твердую дисперсную фазу. "Суспензия" в контексте изобретения является дисперсией, которая содержит эмульгатор и в которой непрерывная фаза содержит водную фазу, а дисперсная фаза содержит воск. Суспензия может дополнительно содержать еще по меньшей мере одну другую дисперсную фазу.

Более того, вполне возможно применение дисперсии в форме аэрозоля или пены либо в виде тумана или в распыленном виде. Аэрозоли, а также пены можно использовать как таковые либо они могут образоваться на практике, например, при опрыскивании или распылении через форсунку восксодержащей дисперсии и/или расслоившейся дисперсии.

В одном варианте осуществления изобретения дисперсия представляет собой аэрозоль, который содержит восксодержащую дисперсию и/или расслоившуюся дисперсию. Аэрозоли в принципе известны специалисту как дисперсии с одной газообразной непрерывной фазой и одной твердой и/или жидкой дисперсной фазой. В этом варианте дисперсная фаза аэрозоля является восксодержащей и/или расслоившейся дисперсией, а непрерывная фаза является газообразной фазой, в частности, воздухом и/или водяным паром.

В другом варианте осуществления изобретения дисперсия представляет собой пену, которая содержит восксодержащую дисперсию и/или расслоившуюся дисперсию. Пены в принципе известны специалисту как дисперсии, которые содержат одну непрерывную жидкую фазу и одну газообразную дисперсную фазу. В данном варианте непрерывная фаза пены является восксодержащей дисперсией и/или расслоившейся дисперсией, а дисперсная фаза является газообразной фазой, в частности, воздухом и/или водяным паром.

Дисперсия по изобретению может дополнительно содержать по меньшей мере одну дополнительную добавку. Добавками могут быть средства защиты от возгорания, средства защиты от грибка; вещества, влияющие на электропроводность; красители (пигменты) или красящие вещества, растворители, агенты растворения; агенты, выравнивающие вязкость; смачивающие агенты, эмульгаторы, рН-выравнивающие агенты, жиры, жирные кислоты или стабилизаторы.

Кроме того, дисперсия в контексте изобретения содержит эмульгатор. Эмульгаторы могут использоваться в количестве от 0,1 до 10 масс. %, предпочтительно - от 0,2 до 6 масс. %, особенно предпочтительно - от 0,2 до 4,0 масс. %, в пересчете в каждом отдельном случае на общую массу дисперсии. Специалисту в принципе известны различные эмульгаторы, а также их структура и механизм действия (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 348 ff). Эмульгаторы стабилизируют дисперсии или способствуют их стабилизации. Если здесь речь идет об "эмульгаторе", то под этим имеется в виду всякий диспергатор, который полностью или частично стабилизирует дисперсию. В типичных случаях эмульгатор в контексте изобретения представляет собой поверхностно-активное вещество, которое облегчает диспергирование по меньшей мере одной дисперсной фазы в непрерывной фазе. Под "поверхностно-активным веществом" понимается соединение, которое концентрируется на поверхности раздела по меньшей мере двух не смешивающихся друг с другом фаз и благодаря этому снижает поверхностное натяжение на границе раздела фаз и/или поверхностное натяжение жидкости либо способствует этому. В результате полного или частичного снижения поверхностного натяжения жидкости или поверхностного натяжения на границе раздела между по меньшей мере двумя фазами может ускоряться распределение по меньшей мере одной дисперсной фазы в непрерывной фазе дисперсии. В типичных случаях поверхностно-активные вещества являются амфотерными веществами, которые обладают как гидрофильными, так и липофильными свойствами. Эти поверхностно-активные вещества или эмульгаторы могут классифицироваться по HLB-показателю и/или на М/В-эмульгаторы, В/М-эмульгаторы либо смеси из них (ср.: "Pharmazeutische Technologie", Voigt, Deutscher Apotheker Verlag Stuttgart, 2000, S. 348 ff). При этом HLB-показатель, обозначающий "гидрофильно-липофильный баланс", является известным специалисту специальным термином.

"Эмульгатор" в контексте изобретения может быть также тензидом, в частности, неионогенным, анионным, катионным или амфотерным тензидом. Под "тензидами" специалист понимает вещества, которые снижают поверхностное натяжение жидкости или поверхностное натяжение между двумя фазами на границе раздела и стабилизируют образование дисперсий либо способствуют их стабилизации. Следовательно, тензиды - это поверхностно-активные вещества. В принципе тензиды состоят из неполярной (гидрофобной) и полярной (гидрофильной) частей. Неполярной частью может служить, например, алкильная группа. Полярная часть может быть построена по-разному и определяет классификацию тензидов на неионогенные, анионные, катионные и амфотерные тензиды. Неионогенные тензиды могут содержать в качестве неполярной группы остаток спирта (С12-С18), а в качестве полярных групп - гидроксильную группу и/или простую эфирную группу. Анионные тензиды содержат по меньшей мере одну отрицательно заряженную функциональную группу. При этом полярная группа может представлять собой отрицательно заряженную функциональную группу, в частности, -СОО-(карбоксилат), -SO3-(сульфонат) или -SO4-(сульфат). Катионные тензиды могут содержать в качестве полярной группы, например, группу четвертичного аммония (R4N+). Амфотерные тензиды (называемые также цвиттерионными тензидами) содержат как отрицательно, так и положительно заряженную функциональную группу, в частности, карбоксилатную группу (R-COO-) вместе с группой четвертичного аммония (P4N+).

Другими примерами эмульгаторов в контексте изобретения являются полиэтиленгликолевые эфиры (жирных) спиртов (общая формула R-O-(R1-O)n-H); полиэтиленгликолевые эфиры сложных эфиров жирных кислот (общая формула R-COO-(R1-O)n-H); эфирокарбоновые кислоты, содержащие группы алкилполиалкиленгликолевого эфира (общая формула R-O-(R1-O)n-CH2-COOH); алканоламмониевые соли или соли щелочных либо щелочноземельных металлов эфирокарбоновых кислот, содержащих группы алкилполиалкиленгликолевого эфира (общая формула R-CONH(CH2)uN+(CH3)2-CH2-COO--); аминоксиды (общая формула R-NO(CH3)2, где R соответственно обозначает разветвленный или линейный, насыщенный или ненасьпценньш С8-/С20- или С7-/С19-углеводородный остаток, n - число от 2 до 20, R1 - алкиленовый остаток с 2-4 атомами углерода, например, -С2Н4- или -С3Н6-, необязательно разный для каждого n, и u - число от 1 до 10. Еще одними примерами эмульгаторов являются продукты алкоксилирования триглицеридов, которые полностью или частично этерифицированы С6-/С22-жирными кислотами, причем на каждый моль триглицерида расходуется от 2 до 40 молей агента алкоксилирования; частично нейтрализованные частично-замещенные глицериды одно- или многоосновных С2-/С22-карбоновых кислот, например, линолевой кислоты, стеариновой кислоты, изостеариновой кислоты, пальмитиновой кислоты, лауриновой кислоты, каприловой кислоты, каприновой кислоты, лимонной кислоты и/или молочной кислоты. Эмульгаторы в контексте изобретения могут также быть сложными эфирами полиглицерина, в которых группа карбоновой кислоты может иметь предпочтительно от 2 до 22 атомов углерода; С6-/С32-карбоновыми кислотами, в частности, С8-/С26-жирными кислотами, полностью или частично (в частности, полностью) омыленными, например, аминами или соединениями аминов, такими как алканоламины, в частности, диэтаноламин и/или триэтаноламин. В одном варианте осуществления изобретения алканоламин является силилированным, в частности, дважды или трижды силилированным.

Кроме того, к анионным эмульгаторам относятся, например, карбоксилаты, в частности, соли щелочных, щелочноземельных металлов и аммониевые соли жирных кислот, например, стеарат калия, которые обычно называются мылами; ацилглутаматы; саркозинаты, например, лауроилсаркозинат натрия; таураты; метилцеллюлозы; алкилфосфаты, в частности, алкиловый сложный эфир моно- и дифосфорной кислот; сульфаты, в частности, алкилсульфаты и сульфаты алкилового эфира; сульфонаты; прочие алкил- и алкиларилсульфонаты, в частности, соли щелочных, щелочноземельных металлов и аммониевые соли арилсульфоновых кислот, а также алкилзамещенные арилсульфоновые кислоты, алкилбензолсульфоновые кислоты, такие как, например, лигнин- и фенолсульфоновая кислота; нафталин- и дибутилнафталинсульфоновые кислоты или додецилбензолсульфонаты, алкилнафталинсульфонаты, сульфонаты алкилметиловых сложных эфиров, продукты конденсации сульфонированного нафталина и их производные с формальдегидом или с формальдегидом и мочевиной, сульфонаты моно- или диалкиловых сложных эфиров янтарной кислоты, а также белковые гидролизаты и лигнин-сульфитные щелоки, при необходимости - в форме их нейтральных или при необходимости - в форме щелочных солей. К неионогенным эмульгаторам относятся, например, алкоксилаты жирных спиртов и алкоксилаты оксоспиртов, в частности, этоксилаты и пропоксилаты со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 40, например, алкоксилаты С8-/С30-алканолов или алк(ади)енолов, например, изотридецилового спирта, лаурилового спирта, олеилового спирта или стеарилового спирта, а также их алкиловые простые и сложные эфиры, например, их ацетаты; алкоксилированные животные и/или растительные жиры и/или масла, например, этоксилаты кукурузного масла, этоксилаты касторового масла, этоксилаты таллового жира со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 40; сложные эфиры глицерина, такие как, например, моностеарат глицерина; жирнокислотные сложные эфиры полимерных алкоксилатов, в частности, полиэтиленоксидов со степенью алкоксилирования от 3 до 100, такие как, например, PEG 300-олеат, -стеарат или -лаурат, в форме сложных моно- или диэфиров, сополимерные алкоксилаты из этиленоксида и пропиленоксида, алкилфенолалкоксилаты, такие как, например, этоксилированные изооктил-, октил- или нонилфенол, трибутилфенолполиоксиэтиленовый эфир со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 50; алкоксилаты жирных аминов, алкоксилаты амидов жирных кислот и алкоксилаты диэтаноламидов жирных кислот со степенью алкоксилирования обычно от 2 до 80, в частности, от 3 до 50, в частности, их этоксилаты; сахарные тензиды; сложные эфиры сорбита, такие как, например, сложные эфиры сорбитана и жирных кислот (сорбитанмоноолеат, сорбитантристеарат), сложные эфиры полиоксиэтиленсорбитана и жирных кислот, алкилполигликозиды, N-алкилглюконамиды, алкилметилсульфоксиды, алкилдиметилфосфиноксиды, такие как, например, тетрадецилдиметилфосфиноксид.

Следующими примерами эмульгаторов являются перфторированные эмульгаторы, силиконовые эмульгаторы, фосфолипиды, такие как, например, лецитин или химически модифицированные лецитины, аминокислотные эмульгаторы, например, N-лауроилглутамат. Эмульгаторами в контексте изобретения являются также высокомолекулярные вещества, такие как гуммиарабик, камель гхатти или соединения целлюлозы. Более того, могут использоваться также смеси эмульгаторов, например, анионного и неионогенного эмульгаторов. Эмульгаторами в контексте изобретения являются также жирные спирты, в частности, жирные спирты с длиной цепи от 12 до 22 атомов углерода.

Другими подходящими для применения эмульгаторами в контексте изобретения являются также жирные спирты. Жирные спирты представляют собой в типичных случаях алканолы, чаще всего их получают химической реакцией из жирных кислот. При этом типичная для карбоновых кислот карбоксильная группа (-СООН) переводится в типичную для спиртов гидроксильную группу (-ОН). Углеродный атом -СООН-группы сохраняется в составе -СН2-ОН. Поскольку жирные кислоты в большинстве случаев содержат четное число атомов углерода, соответствующие им жирные спирты также имеют четное число атомов углерода. Точно так же, как жирные кислоты, жирные спирты могут быть ненасыщенными. Название "жирный спирт" применимо к спиртам с длиной цепи от шести (гексанол) вплоть до 22 атомов углерода (бегениловый спирт). Высшие первичные спирты с числом атомов углерода от 24 до 36 называют восковыми спиртами. Последние содержатся в связанной форме как сложные эфиры карбоновых кислот в природных восках, таких как, например, шерстяной воск.

Еще одними примерами эмульгаторов в контексте изобретения являются также жирные кислоты с длиной цепи от 10 до 26, в частности, от 12 до 14 атомов углерода. Термин "жирные кислоты" является групповым названием монокарбоновых кислот, которые содержат карбоксильную группу (-СООН) и углеводородную цепь. Жирные кислоты могут быть линейными (неразветвленными) или разветвленными. Кроме того, специалисты различают насыщенные и ненасыщенные жирные кислоты. Насыщенная жирная кислота - это жирная кислота, которая не содержит двойных связей между атомами углерода. Насыщенные жирные кислоты образуют так называемый гомологический ряд общей формулой CnH2n+1COOH. Ненасыщенные жирные кислоты содержат одну двойную связь, а полиненасыщенные жирные кислоты имеют две или более двойных связей между углеродными атомами цепи.

В одном варианте осуществления изобретения эмульгатор выбран из группы, состоящей из диэтаноламина, триэтаноламина, силилированного ди- или триэтаноламина, диэтанолглицина, октадеканола, жирной кислоты с длиной цепи от 10 до 26, в частности, от 12 до 24 атомов углерода, мочевины и смесей перечисленного.

Кроме того, предметом изобретения является деэмульгатор, содержащий по меньшей мере одну функциональную группу, при использовании которого получают расслоившуюся дисперсию по изобретению. "Деэмульгатор" в контексте изобретения означает любое вещество, которое ведет к дестабилизации или расслаиванию (разрушению) дисперсии. Функциональная группа деэмульгатора должна быть способной реагировать по меньшей мере с одной составной частью дисперсии, в частности, с эмульгатором или связывать последний. Функциональная группа деэмульгатора должна быть также способной реагировать по меньшей мере с одной добавкой или связывать ее. Деэмульгатор в контексте изобретения может также содержать несколько функциональных групп (т.е. быть полифункциональным). При этом функциональные группы могут быть одинаковыми или разными.

В предпочтительном варианте осуществления изобретения деэмульгатор реагирует с эмульгатором, который содержится в восксодержащей дисперсии. Поэтому расслоившаяся дисперсия предпочтительно содержит продукт реакции из эмульгатора и деэмульгатора. Не желая связывать себя какой-либо определенной научной теорией, авторы изобретения выдвинули предположение, что указанная реакция, вероятно, является ответственной за расслаивание (разрушение) дисперсии, поскольку эмульгатор в указанном продукте реакции больше не способен проявлять в достаточной степени свое эмульгирующее действие.

В одном варианте осуществления изобретения деэмульгатор по изобретению является функциональным соединением (т.е. существует по меньшей мере одна функциональная группа/молекулу деэмульгатора), в частности, полифункциональным соединением. При этом 'полифункциональное' означает, что в молекуле деэмульгатора имеется более одной функциональной группы, в частности, разные функциональные группы. В одном варианте по меньшей мере одна из функциональных групп является изоцианатной группой. Следовательно, деэмульгатор предпочтительно является изоцианатом, в частности, полиизоцианатом. Но изоцианат может также содержать другую функциональную группу, которая не является изоцианатом. Если здесь или в другом месте описания речь идет об изоцианатах, то под этим имеются в виду и полиизоцианаты. В другом предпочтительном варианте осуществления изобретения деэмульгатор является ароматическим изоцианатом, в частности, полимерным дифенилметандиизоцианатом (PMDI).

Алифатические и циклоалифатические изоцианаты, которые могут использоваться в качестве деэмульгатора в контексте изобретения, могут быть выбраны из гексаметилендиизоцианата, изофорондиизоцианата и 1,4-пиклогексилдиизоцианата, ароматических полидиизоцианатов, толуилендиизоцианата и полимерного дифенилметандиизоцианата (PMDI).

В одном варианте осуществления изобретения связующее содержит PMDI или даже состоит из него. В этом случае общее количество полимерного дифенилметандиизоцианата (PMDI) может составлять от 0,1 до 400 масс. % (твердое/твердое состояние), предпочтительно - от 5 до 200 масс. % (твердое/твердое состояние), особенно предпочтительно - от 10 до 100 масс. % (твердое/твердое состояние), в пересчете в каждом отдельном случае на общую массу твердых веществ расслоившейся дисперсии и связующего.

В альтернативном варианте по меньшей мере одна функциональная группа деэмульгатора является эпоксидом, в частности, бифункциональным эпоксидом.

В другом варианте осуществления изобретения деэмульгатор используется для получения расслоившейся дисперсии в количествах от 0,05 до 1 масс. % (твердое/твердое состояние), предпочтительно - от 0,08 до 0,8 масс. % (твердое/твердое состояние), особенно предпочтительно - от 0,1 до 0,5 масс. % (твердое/твердое состояние), в пересчете в каждом отдельном случае на общую массу твердых веществ расслоившейся дисперсии.

Деэмульгатор может использоваться в твердой, жидкой форме или как дисперсия. В частности, деэмульгатор может присутствовать в жидкой форме с долей твердых веществ 100 масс. % в пересчете на общую массу деэмульгатора.

Кроме того, расслоившаяся дисперсия по изобретению содержит воск. В одном варианте осуществления воск выбран из природных восков и/или парафина. В предпочтительном варианте парафин выбран из С10-/С50-алканов и парафинового воска. Парафиновый воск может быть выбран, в частности, из группы, состоящей из парафиновых восков на нефтяной основе, мягких восков, парафинов, полученных синтезом Фишера-Тропша, а также смесей и продуктов очистки перечисленного.

В одном варианте осуществления изобретения содержание сухого вещества в восксодержащей дисперсии составляет от 10 до 90 масс. %, предпочтительно - от 20 до 80 масс. %, особенно предпочтительно - от 30 до 70 масс. %, в пересчете в каждом отдельном случае на общую массу восксодержащей дисперсии.

Помимо этого, воск или восксодержащая дисперсия может содержать жирные кислоты. В одном варианте воплощения восксодержащая дисперсия включает

- от 10 до 95%, предпочтительно - от 15 до 90 масс. %, С10-/С50-алканов и/или

- от 1 до 70 масс. %, предпочтительно - от 2 до 60 масс. %, жирных кислот

в пересчете в каждом отдельном случае на общее количество сухого вещества в восксодержащей дисперсии.

Понятие "воск" в контексте изобретения охватывает природный, синтетический, модифицированный воск и/или их смеси. Производство или получение восков может осуществляться полным или частичным синтезом либо извлечением или экстракцией. В принципе способы производства или получения восков известны специалисту.

Синтетические воски, основной составной частью которых обычно является (твердый) парафин, получают преимущественно из минерального масла. Под "минеральным маслом" специалист понимает собирательное название полученных из минерального сырья (нефть, бурые и каменные угли, древесина, торф) жидких, продуктов дистилляции, которые состоят в основном из смесей насыщенных углеводородов. По аналогии с этим, твердые и полутвердые смеси высших углеводородов иногда называют минеральными жирами или минеральными восками. Примерами их являются церезин, вазелины, парафин. Анализ смесей жирных и минеральных масел можно проводить ИК-спектроскопией и/или путем определения показателей жира, например, определения доли неомыляемых веществ. Указанные аналитические методы, а также определение показателей жира известны специалисту (ср.: "Analytik II", Ehlers, Deutscher Apothekeverlag Stuttgart, 2002, S. 91-192).

Полный синтез, такой как, например, в случае полиэтиленов, также возможен. Синтетическими восками являются, например, полиалкиленовые воски (полиолефиновые воски, полиэтиленовые воски, полиопропиленовые воски), полиэтиленгликолевые воски, амидные воски. Полностью синтетические углеводородные воски, к которым относятся воски Фишера-Тропша и полиолефиновые воски, могут производиться из сырья, полученного при газификации угля и петрохимическим путем, по методу полимеризации высокого, среднего и низкого давления. Зачастую эти "углеводородные" воски функционализируются карбоксильными группами при их последующем окислении (например, оксидат полиэтиленового воска) или, как в случае полиолефинового воска, - с помощью сомономеров. Жирные кислоты, которые могут иметь углеродную цепь с числом атомов углерода от 12 до 28, составляют основу моно-, бис- и полиамидных восков.

Кроме того, воски в контексте изобретения могут быть природными восками, а также полностью или частично химически модифицированными восками. Получение природных восков осуществляется большей частью экстракцией с последующей очисткой (фильтрацией), отбеливанием и фасовкой. В результате последующей химической обработки, такой как окисление, этерификация и омыление, получают химически модифицированные или частично синтетические воски.

Воски представляют собой, как правило, многокомпонентные системы и поэтому могут определяться по своим механико-физическим свойствам. Например, воски характеризуются долей масла в них, температурой плавления и/или вязкостью. Под "воском" в контексте изобретения вообще понимаются органические составы, которые являются твердыми при 25°C, например, при нормальном давлении (1013 мбар), от легко деформирующихся, мягких, включая пластичные, до ломких, твердых. Воски плавятся при температуре, выше температуры затвердевания, не разрушаясь при этом; являются жидкими при температуре, несколько выше температуры плавления, и при этом относительно низковязкими и не тягучими. Воск может содержать соразмерную долю длинноцепочечных углеводородов. В контексте изобретения алифатические длинноцепочечные углеводороды являются соединениями, которые состоят из углерода и водорода и имеют, в частности, температуру затвердевания от 35 до 150°C, предпочтительно - от 40 до 100°C, при нормальном давлении или что касается вещественного состава, либо независимо от этого содержат углеродные цепи средней длины от 20 до 100 атомов углерода, в частности, от 20 до 50 атомов углерода. В качестве углеводородов в контексте изобретения могут применяться насыщенные, ненасыщенные, линейные, разветвленные, циклические углеводороды и/или смеси перечисленного. В одном варианте осуществления изобретения воск содержит насыщенные углеводороды или состоит из них. В практических испытаниях было показано, что обычные, применяемые в деревообрабатывающей промышленности, коммерчески доступные воски могут использоваться для получения расслоившейся дисперсии по изобретению. Коммерчески доступные воски или восковые дисперсии для гидрофобизации древесных материалов обычно представляют собой парафиновые дисперсии. Наряду с парафином или парафиновым воском они часто содержат по меньшей мере один другой воск, масло или жирные кислоты.

Восксодержащая дисперсия может содержать природный воск. "Природный воск" в контексте изобретения может быть растительным воском, животным воском и/или минеральным воском. Природный воск может быть полностью или частично химически модифицированным. Примерами природных растительных восков являются хлопковый воск, карнаубский воск, канделильский воск, воск из травы эспарто, воск из гуарамы (травянистое растение рода ковыль), японский воск, воск пробкового дерева, горный воск, воск пальмы урикури, воск из масла рисовых зародышей, воск сахарного тростника. Животными природными восками являются пчелиный воск, жир, выделяемый копчиковой железой птиц, шерстяной воск, шеллачный воск, спермацет. Минеральными восками являются, например, микрокристаллические воски, церезин, озокерит.

Термин "природный воск" в более узком смысле может также означать собирательное название сложных эфиров длинноцепочечных жирных кислот (С24-С36) (восковые кислоты) с длинноцепочечными спиртами (жирными спиртами), в частности, с цетиловым спиртом (гексадекан-1-ол) и стеариловым спиртом (октадекан-1-ол), тритерпеном или стероидными спиртами, в частности, амбреином или бетулином, которые широко распространены в растениях и животных. Термин может охватывать также воски, такие как пчелиный или карнаубский, которые содержат свободные карбоксильные и гидроксильные группы, показывающие эмульгирующее действие.

Более того, восками в данном контексте могут также быть так называемые воски Фишера-Тропша, т.е. воски, полученные синтезом Фишера-Тропша.

В одном предпочтительном варианте осуществления изобретения воск является парафином. Если здесь или в другом месте описания речь идет о "парафине", то под этим имеется в виду и парафиновый воск. Парафины в принципе известны специалисту. Обычно парафин в чистом виде является белым, прозрачным. Он нерастворим в воде, но легко растворяется в бензине, эфире и хлороформе. В типичных случаях парафины состоят из неразветвленных (n-) и разветвленных (изо-)алканов. Различают парафины жидкие (Paraffinum perliquidum), которые имеют вязкость от 25 до 80 мПа⋅с, вязкие парафины (Paraffinum subliquidum), которые как маслянистая жидкость показывают вязкость от 110 до 230 мПа⋅с, и твердые парафины (Paraffinum solidum), которые как твердая масса имеют температуру затвердевания от 50 до 65°C. В твердых парафинах могут преобладать n-алканы. Парафины в контексте изобретения могут также представлять собой многокомпонентные смеси, которые содержат полностью или частично насыщенные углеводороды; линейные, разветвленные, циклические алканы и/или смеси перечисленного.

В одном варианте осуществления изобретения воск содержит парафиновый воск или состоит из него. Используемые обычно в промышленности парафиновые воски являются продуктами нефтепереработки и состоят главным образом из смесей твердых при температуре выше 35°C n- и изоалканов в различных количественных соотношениях. Обычно парафиновые воски можно подразделить на макро- и микрокристаллические воски. Макрокристаллические парафиновые воски состоят преимущественно из насыщенных, прямоцепочечных, неразветвленных углеводородов (n-алканов) и имеют молекулярную массу от 280 до 700 г/моль (среднее количество атомов углерода в цепи от 20 до примерно 50). В отличие от макрокристаллических парафинов микрокристаллические парафины состоят преимущественно из разветвленных алканов (изоалканов) и насыщенных циклических углеводородов (циклоалканов). Диапазон температур плавления обычно составляет от 60°C до 90°C. Микрокристаллические парафины можно также получить гидроизомеризацией восков Фишера-Тропша.

Под воском Фишера-Тропша понимают парафин, полученный синтезом Фишера-Тропша. Количество атомов углерода в цепи составляет от 20 до 100. Температура затвердевания составляет в диапазоне от 35°C до 105°C (ср. также: A.  in Fette, Seifen, Anstrichmittel 84. Jahrgang, 15 Nr. 4, S. 156-162).

in Fette, Seifen, Anstrichmittel 84. Jahrgang, 15 Nr. 4, S. 156-162).

В одном варианте осуществления изобретения воск содержит мягкий воск или состоит из него. Мягкие воски можно определить по-разному. В типичных случаях мягкие воски являются продуктами нефтепереработки и показывают долю масла более 20 мас. % и температуру затвердевания выше 10°C, в частности, ≥20°C. Содержащаяся доля масла является жидкой при температуре ≤10°C. Смесь веществ, содержащая вышеуказанную долю масла, обычно называется воском или мягким воском, если она является твердой при температуре выше 10°C, в частности, при температуре выше 25°C, например, от мягкой, способной деформироваться до пластичной и далее до ломкой, твердой, и имеет температуру размягчения ниже 65°C (в каждом отдельном случае при нормальном давлении 1013 мбар). К мягким воскам причисляют также твердые смеси твердых парафинов и, разумеется, жидкие углеводороды (соответствует маслу или доле масла). Парафиновыми мягкими восками могут считаться смеси с температурой размягчения до 65°C. Эти смеси наряду с обычными высокоплавкими восками (само собой, например, выше 40°C в случае доли более 65 масс. %) содержат также низкомолекулярные углеводороды (доля масла), которые являются жидкими при комнатной температуре (25°C). При этом мягкие воски могут быть доступны из нефтяных восков, т.е. из геологических источников, и/или из искусственно полученных синтетических восков либо содержать такого рода компоненты. Содержание n-парафина, изопарафина и масла в восках претерпевает колебания в зависимости от источника происхождения нефти и вида процесса рафинации.

Специалист отличает мягкие воски (англ. "soft wax") от твердых восков. Мягкие воски в типичных случаях имеют плотность от 0,80 до 0,85 г/см3 и содержат в среднем (среднее число) углеводороды с более чем 16 атомами углерода. Мягкие воски состоят главным образом из n- и изопарафинов, а также жидких при комнатной температуре углеводородов (масло). Нижняя граница температурного интервала затвердевания мягких восков соответствует образованию так называемых "парафиновых отеков" (англ. foot's oil) [масло, выделившееся при потении парафина] с температурой плавления или температурным диапазоном плавления от 35 до 45°C, которые содержат сравнительно много масла, а верхняя граница - образованию "парафинового гача" (англ. slack wax) [остаток от перегонки нефти] с температурой плавления, например, от 35°C до 65°C. В зависимости от источника происхождения воска доля масла может составлять до 35 масс. %. Парафиновые отеки с высоким содержанием масла получаются при обезмасливании "парафинового гача". Парафиновые отеки могут содержать долю масла более 30 масс. %.

Указанная доля масла является еще одним характерным и релевантным для практики отличительным признаком восков. Воски с высокой долей масла проявляют лишь слабое гидрофобизирующее действие, поэтому на практике предпочитаются воски с незначительной долей масла. В ходе практических испытаний неожиданно было установлено, что и при повышенной доле масла в используемом для гидрофобизации воске в расслоившейся дисперсии можно получить древесные материалы с улучшенной способностью к набуханию. Определение доли масла общеизвестно специалистам. Доля масла определяется, например, согласно стандарту ASTM D3235 ("Standard Test Method for Solvent Extractables in Petroleum Waxes" = Стандартный метод определения содержания экстрагируемых растворителем веществ в нефтяных восках). Для этого часть пробы растворяют в растворителе (смесь из 50% метилэтилкетона и 50% толуола), раствор охлаждают для осаждения парафина и фильтруют. Массовую долю масла в фильтрате определяют путем взвешивания остатка после выпаривания растворителя. "Масло" может определяться этим методом и как собирательный термин для твердых веществ, растворимых при комнатной температуре в смеси из 50% метилэтилкетона и 50% толуола (остаток после выпаривания).

Однако дефиниции "масел" могут быть различными. С одной стороны, масла отличаются от жиров. "Маслами" и "жирами" могут называться твердые, полутвердые или жидкие, более или менее вязкие продукты растительного или животного организма, которые химически состоят из смешанных триацилглицеролов высших жирных кислот с четным числом атомов углерода, а также из незначительных долей ациллипидов (например, сложных эфиров стерола) и неомыляемых веществ. С учетом этого, жиры - это вещества, которые являются твердыми или полутвердыми при 20°C, а масла - это вещества, которые являются жидкими при 20°C. С другой стороны, "масло" является собирательным названием нерастворимых в воде, жидких при 20°C органических соединений с относительно низким давлением насыщенного пара, общим отличительным признаком которых является не сходное химическое строение, а сходная физическая консистенция. Масла обладают относительно высокой вязкостью, они растворяются почти во всех органических растворителях. Масла могут быть выбраны из минеральных масел, в частности, полностью синтетических масел, таких как, например, силиконовые масла; растительных и/или животных жирных масел; эфирных масел. Согласно изобретению под понятие "масло" подпадает одно или более из приведенных дефиниций.

Изобретение относится, кроме того, к способу изготовления древесных материалов, включающему стадии:

a) подготовки древесных частиц,

b) проклеивания древесных частиц связующим,

c) прессования проклеенных древесных частиц до получения древесного материала,

причем перед, во время или после стадии (b) древесные частицы и/или связующее приводится в контакт с расслоившейся дисперсией.

Изобретение относится также к древесным материалам, т.е. материалам, которые состоят из древесины или содержат древесину. Согласно одному варианту осуществления изобретения древесный материал представляет собой древесностружечный материал. Предпочтительно древесностружечный материал является OSB или древесностружечной плитой. В другом варианте осуществления изобретения древесный материал является древесноволокнистым материалом, в частности, MDF- или HDF-плитой.

В принципе древесные материалы можно разделить на древесностружечные и древесноволокнистые материалы. Для специалиста древесностружечные материалы и древесноволокнистые материалы являются двумя, в принципе, различными категориями материалов, которые отличаются друг от друга, но в контексте изобретения все же подпадают под понятие "древесный материал". Древесностружечные материалы (древесностружечные плиты в широком смысле) обозначают группу продукции в сфере древесных материалов, которые изготовляются из древесных частиц и связующего с применением теплоты и давления. Примерами этих материалов являются древесностружечные плиты, плиты плоского прессования, однослойные плиты, многослойные плиты, облегченные плиты плоского прессования, плиты экструзионного прессования, трубчатые плиты экструзионного прессования (ЕТ - экструдированные трубчатые), сплошные плиты экструзионного прессования (ES - экструдированные сплошные), плиты плоского прессования, облицованные полимерной декоративной пленкой (MFB - облицованная меламиновой пленкой плита), формованные древесностружечные детали или плиты из ориентированной длинноразмерной древесной стружки (OSB - ориентированно-стружечная плита). Классификация древесностружечных плит может проводиться согласно стандарту DIN EN 312, причем древесностружечные плиты могут различаться по прочности и огнестойкости. OSB-плиты могут классифицироваться согласно стандарту EN 300 с учетом их последующего использования. Такие древесностружечные материалы могут подвергаться дальнейшей переработке в ламинаты, напольные покрытия, рабочие поверхности, столешницы, поддоны и/или формованные деревянные детали.

К древесноволокнистым материалам относятся волокнистые плиты, такие как, например, волокнистые плиты средней плотности (MDF) и высокой плотности (HDF). В отличие от древесностружечных плит, для изготовления волокнистых плит используемую древесину переводят в удобную для переработки форму вплоть до древесных волокон, пучков волокон или фрагментов волокон. Структурная прочность волокнистых плит основана, в основном, на сплетении ("свойлачивании") древесных волокон и на присущих им силах сцепления, но в качестве связующего могут также применяться клеящие вещества. Волокно получают из одревесневшего растительного материала. Это осуществляется путем размола сырья, его последующей пропарки, варки и перевода химическим и/или механическим способом в удобную для переработки форму вплоть до отдельных волокон, пучков волокон или фрагментов волокон. Что касается способа изготовления, то специалисту известна разница между мокрым способом (осаждение волокон из водной суспензии волокон с образованием волокнистого ковра) и сухим способом (сухие волокна механически или пневматически уплотняются до формирования волокнистого ковра). В производстве древесноволокнистых плит мокрым способом принято различать пористые, средней твердости и твердые волокнистые плиты. В производстве древесноволокнистых плит сухим способом принято различать среднеплотные и высокоплотные волокнистые плиты; кроме того, к этой группе относятся также гипсоволокнистые плиты. Сформировавшийся волокнистый ковер затем прессуют.

Предпочтительно древесный материал, соответственно его исходный или промежуточный продукт, состоит, в основном, из гидрофобизированного расслоившейся дисперсией материала, содержащего лигноцеллюлозу, и по меньшей мере одного связующего. В контексте изобретения "в основном" означает ≥90 масс %, 95 масс. %, 99 масс. % или 99,9 масс. % в пересчете в каждом отдельном случае на общую массу древесного материала.

Однако возможен также вариант, в котором древесный материал, соответственно его исходный или промежуточный продукт, содержит добавку и/или другие вещества. Например, для улучшения процесса прессования могут добавляться смачивающие агенты и/или агенты, препятствующие комкованию. Кроме того, могут добавляться средства защиты от грибка или средства защиты от возгорания.

Используемые на стадии (а) древесные частицы предпочтительно выбраны из тонкоразмолотой древесины, древесных волокон, древесных хлопьев, древесных нитей, древесных опилок, древесной стружки, щепы, древесных частиц. Особенно пригодными для способа по изобретению являются древесная стружка, древесные волокна и древесные нити. Древесными частицами в контексте изобретения являются любые древесные частицы, которые могут использоваться для изготовления древесных материалов.

Используемые в способе древесные частицы могут быть любыми продуктами измельчения материалов, содержащих лигноцеллюлозу. Если речь здесь идет о "материале, содержащем лигноцеллюлозу", то под этим имеется в виду растительный материал, который содержит лигноцеллюлозу. Лигноцеллюлоза в контексте изобретения содержит целлюлозу и/или гемицеллюлозу, а также лигнин.

"Целлюлоза" является линейным (неразветвленным) полисахаридом, который состоит из от нескольких сотен до нескольких десятков тысяч целлобиозных единиц. Эти целлобиозные единицы в свою очередь состоят из двух молекул глюкозы, соединенных β-1,4-гликозидной связью.

"Гемицеллюлоза" - это собирательное название различных составных частей клеточных стенок растений. В случае гемицеллюлоз речь идет о разветвленных полисахаридах с малой длиной цепи (обычно менее 500 единиц сахаров), которые построены из различных сахаров-мономеров. Гемицеллюлоза построена в основном из различных сахаров-мономеров, таких как, например, глюкоза, ксилоза, арабиноза, галактоза и манноза, причем сахара могут содержать ацетил-группы, а также метилзамещенные группы. Они имеют случайную аморфную структуру и легко гидролизуются. Ксилоза или арабиноза в большинстве случаев состоят из сахаров-мономеров с пятью атомами углерода (пентозы). Манноза и галактоза состоят главным образом из сахаров-мономеров с шестью атомами углерода (гексозы).

"Лигнины" - это аморфные, неравномерно разветвленные ароматические макромолекулы, которые от природы являются составной частью клеточных стенок и там вызывают одеревенение (лигнификацию) клеток. Они построены из замещенных фенилпропановых единиц, показывают липофильный характер и при комнатной температуры нерастворимы в нейтральных растворителях, таких как, например, вода. Веществами-предшественниками лигнина являются, например, р-кумариловый спирт, конифериловьш спирт и синапиловый спирт. Молекулярная масса лигнина обычно составляет от 10000 до 20000 г/мол.

В одном варианте осуществления изобретения содержащий лигноцеллюлозу материал содержит древесные частицы или состоит из них. В другом варианте содержащий лигноцеллюлозу материал содержит лигнинсодержащие растения, части и/или отходы растений либо состоит из них.

На стадии (b) способа по изобретению древесные частицы проклеиваются связующим. Если здесь речь идет о "проклеивании", то под этим следует понимать полное или частичное смачивание составом, содержащим связующее. Подобного рода составы называются специалистами, в частности, "клеевыми растворами". Проклеивание, в частности, может обозначать также равномерное распределение состава, содержащего связующее, по поверхности древесных частиц. Нанесение состава, содержащего связующее, может осуществляться, например, путем пропитки или опрыскивания, в частности, в дутьевой установке Blowline. Альтернативно или в дополнение к этому, проклеивание может осуществляться в клеевом барабане. В частности, проклеивание может осуществляться с помощью форсунок, например, форсунок для одновременного распыления двух веществ.

Количество применяемого при проклеивании (стадия b) связующего составляет предпочтительно от 0,1 до 20 масс. %, в частности, от 1 до 16 масс. %, более предпочтительно - от 4 до 14 масс. %, в пересчете в каждом отдельном случае на сухую массу древесины (твердая смола/абсолютно сухое вещество). Для многих случаев применения особенно выгодно с практической точки зрения, если связующее используется в количестве от 0,1 до 15 масс. %, в пересчете в каждом отдельном случае на сухую массу древесины (твердая смола/абсолютно сухое вещество).

Связующие для изготовления древесных материалов в контексте изобретения могут содержать один или несколько компонентов. В одном варианте осуществления изобретения связующее содержит аминополимерное связующее или состоит из него. В другом варианте связующее содержит изоцианат или состоит из него. В еще одном варианте связующее содержит полимерный дифенилметандиизоцианат (PMDI) или состоит из него. В частности, полимерный дифенилметандиизоцианат (PMDI) может содержаться в количестве от 0,05 до 50 масс. %, предпочтительно - от 0,1 до 25 масс. %, в частности, предпочтительно от 1 до 10 масс. %, в пересчете в каждом отдельном случае на общую массу связующего.

В принципе, способ по изобретению или варианты его осуществления пригоден для множества комбинаций связующего с древесными частицами. В качестве связующего может использоваться по меньшей мере одна аминосмола. Аминополимерные связующие или аминосмолы зарекомендовали себя как особенно выгодные с практической точки зрения при изготовлении древесных материалов. При этом может применяться как отдельная аминосмола, так и смесь различных аминосмол. Аминосмолы известны специалисту и описаны, например, в "Ullmanns  der technischen Chemie", 4. Auflage, Band 7, S. 403 ff. Если здесь или в другом месте описания речь идет об аминосмолах, то под этим имеются также в виду аминополимерные связующие или составы, содержащие аминосмолы. Аминосмолы и/или составы, содержащие аминосмолы, могут содержать также воду.

der technischen Chemie", 4. Auflage, Band 7, S. 403 ff. Если здесь или в другом месте описания речь идет об аминосмолах, то под этим имеются также в виду аминополимерные связующие или составы, содержащие аминосмолы. Аминосмолы и/или составы, содержащие аминосмолы, могут содержать также воду.

Аминосмолы получают конденсацией компонентов, содержащих амино-, имино- или амидные группы, с карбонильным соединением. Наиболее часто используемыми исходными материалами для аминосмол являются, например, мочевина и/или меламин (как компоненты, содержащие аминогруппы) и формальдегид (как карбонильное соединение). В последнем случае компоненты, содержащие аминогруппы, большей частью на первой стадии предварительно конденсируются до определенной степени с карбонильным соединением. В зависимости от того, использовался ли на первой стадии, например, только меламин или только мочевина в качестве компонента, содержащего аминогруппы, получают так называемую меламиновую смолу или мочевинную смолу. Подобного рода меламиновые и/или мочевинные смолы могут, в частности, составлять главные составные части аминосмол. На второй стадии, часто называемой также отверждением, аминосмола может полностью сшиваться. Смолы, которые образуются из мочевины и формальдегида, называют мочевиноформальдегидными смолами. Смолы, которые образуются из меламина и формальдегида, называют меламиноформальдегидными смолами. Примерами аминосмол являются мочевиноформальдегидные смолы (UF), усиленные меламином мочевиноформальдегидные смолы (MUF), меламиномочевинофенолформальдегидные смолы (MUPF) или смеси перечисленного.

Другие общеупотребительные связующие для изготовления древесных материалов в контексте изобретения содержат или состоят из искусственных смол, в частности, фенопластов, винилацетатов, изоцианатов, эпоксидных смол и/или акриловых смол. Искусственные смолы в принципе известны специалисту. Искусственные смолы описаны, например, в  Chemie-Lexikon, 7. Auflage, Frankh'sche Verlagshandlung Stuttgart, 1973, Seite 1893.

Chemie-Lexikon, 7. Auflage, Frankh'sche Verlagshandlung Stuttgart, 1973, Seite 1893.

В способе по изобретению древесные частицы и/или связующее перед, во время или после стадии (b) приводятся в контакт с расслоившейся дисперсией по изобретению. Приведение в контакт расслоившейся дисперсии с древесными частицами и/или связующим может происходить путем полного или частичного смачивания. Приведение в контакт с расслоившейся дисперсией может осуществляться также путем равномерного распределения расслоившейся дисперсии по поверхности древесных частиц и/или связующего. Приведение в контакт с расслоившейся дисперсией может, в частности, осуществляться путем пропитки или распыления, в частности, в дутьевой установке Blowline.

В одном варианте осуществления изобретения распыление происходит через форсунку, систему форсунок или их комбинации. Распыление расслоившейся дисперсии и/или связующего может проводиться одновременно или последовательно, в частности, через смонтированные по месту и/или последовательно друг за другом форсунки. При этом сначала может распыляться связующее, а затем расслоившаяся дисперсия, либо сначала расслоившаяся дисперсия, а затем связующее. В одном предпочтительном варианте осуществления древесные частицы сначала проклеиваются, а затем приводятся в контакт с расслоившейся дисперсией.

Что касается стабильности расслоившейся дисперсии, то на практике оказалось выгодным, если приготовление смеси расслоившейся дисперсии проводится лишь незадолго до ее применения или незадолго до приведения ее в контакт со связующим и/или древесными частицами. В одном варианте осуществления изобретения смешивание восксодержащей дисперсии с деэмульгатором для получения расслоившейся дисперсии проводится непосредственно перед приведением ее в контакт с древесными частицами и/или связующим, причем "непосредственно перед" означает промежуток времени менее 5 минут, предпочтительно - менее 1 минуты, особенно предпочтительно - менее 10 секунд перед приведением в контакт.

Приведение в контакт, т.е. смешивание, восксодержащей дисперсии с деэмульгатором может осуществляться разными способами. Если здесь или в другом месте описания речь идет о "смешивании", то под этим имеется в виду полное или частичное приведение в контакт восксодержащей дисперсии с деэмульгатором.

В одном варианте осуществления изобретения смешивание восксодержащей дисперсии с деэмульгатором для получения расслоившейся дисперсии происходит как отдельная рабочая операция перед добавлением к древесным частицам и/или связующему. Смешивание как отдельная рабочая операция может, например, проводиться в смесителе, в частности, в статическом смесителе.

В другом варианте осуществления изобретения смешивание восксодержащей дисперсии с деэмульгатором для получения расслоившейся дисперсии осуществляется путем одновременного добавления восксодержащей дисперсии и деэмульгатора к древесным частицам и/или связующему. Это означает, что деэмульгатор и восксодержащая дисперсия подаются или поступают одновременно и полностью или частично контактируют друг с другом, причем расслоившаяся дисперсия образуется полностью или частично, а затем эта полностью или частично расслоившаяся дисперсия приводится в контакт с древесными частицами и/или связующим. Указанная одновременная подача или поступление осуществляется, в частности, через отдельные форсунки или систему форсунок для одновременного распыления двух веществ. Если речь здесь идет об "одновременно", то под этим также имеется в виду совершаемая по времени и/или по месту последовательная подача восксодержащей дисперсии и деэмульгатора, в процессе которой восксодержащая дисперсия и деэмульгатор по меньшей мере частично контактируют друг с другом, прежде чем по меньшей мере частичная смесь из восксодержащей дисперсии и деэмульгатора попадет на древесные частицы и/или связующее.

В одном варианте осуществления способа по изобретению концентрация используемой расслоившейся парафиновой дисперсии составляет ниже 4 масс. %, ниже 3 масс. % либо ниже 1 или 2 масс. % (в каждом случае твердое/абсолютно сухое состояние) в пересчете в каждом отдельном случае на общую массу материала, содержащего лигноцеллюлозу (например, древесных частиц).

На стадии (с) способа по изобретению проклеенные древесные частицы подвергаются прессованию. В принципе специалисту известны различные способы изготовления древесностружечных материалов прессованием. Предпочтительно под стадией (с) речь идет о горячем прессовании. Оптимальные результаты могут быть достигнуты в том случае, если степень прессования при горячем прессовании составляет от 2 до 10 с/мм, предпочтительно - от 3 до 6 с/мм. Под степенью прессования здесь понимается, в частности, время нахождения в прессе содержащего лигноцеллюлозу древесностружечного материала в секундах на миллиметр толщины либо усилие прессования для получения готового отпрессованного содержащего лигноцеллюлозу древесностружечного материала в прессе.

Подходящими температурами для прессования на стадии (с) способа по изобретению или в одном из вариантов его осуществления являются температуры от 150°C до 250°C, предпочтительно - от 160°C до 240°C, особенно предпочтительно - от 180°C до 230°C. При температурах в указанных диапазонах способ может осуществляться особенно экономично.

Особенно выгодным по экономическим и технологическим причинам вариантом оказался вариант, в котором применяется удельное давление прессования (активное давление на поверхность плиты) от 50 до 300 Н (ньютон)/см2. Указанное давление обеспечивает особенно хорошее склеивание частиц, содержащих лигноцеллюлозу, друг с другом. Тем самым, с помощью такого давления прессования может достигаться высокая прочность содержащих лигноцеллюлозу древесностружечных материалов.

Изобретение относится также к применению расслоившейся дисперсии по изобретению для гидрофобизации материала, содержащего лигноцеллюлозу. Помимо этого, изобретение относится к применению одного из вышеописанных вариантов воплощения расслоившейся дисперсии по изобретению для гидрофобизации материала, содержащего лигноцеллюлозу.

Следующим предметом изобретения является применение полифункционального соединения в качестве деэмульгатора для расслаивания (разрушения) восксодержащей дисперсии, которая содержит следующие компоненты:

i) по меньшей мере одну водную фазу в качестве непрерывной фазы,

ii) по меньшей мере одну дисперсную фазу, содержащую воск, и

iii) по меньшей мере один эмульгатор.

Необходимо дать пояснения к приведенным выше терминам. В одном варианте осуществления в качестве деэмульгатора для расслаивания восксодержащей дисперсии может использоваться полиизоцианат, в частности, полимерный дифенилметандиизоцианат (PMDI).

Следующим предметом изобретения является двухкомпонентная система, так называемый готовый набор компонентов (англ. "kit-of-parts"). Эта двухкомпонентная система согласно изобретению включает по меньшей мере два компонента А и В:

A) восксодержащую дисперсию, содержащую

i) по меньшей мере одну водную фазу в качестве непрерывной фазы,

ii) по меньшей мере одну дисперсную фазу, содержащую воск, и

iii) по меньшей мере один эмульгатор, и

B) один деэмульгатор для расслаивания восксодержащей дисперсии.

Для компонентов А и/или В двухкомпонентной системы вышесказанное является релевантным. В предлагаемой согласно изобретению двухкомпонентной системе компоненты содержатся таким образом, чтобы они не контактировали друг с другом. Если же указанные компоненты А и В привести в контакт друг с другом, то можно получить расслоившуюся дисперсию в контексте изобретения.

В двухкомпонентной системе в контексте изобретения компоненты А и В пространственно отделены друг от друга. В одном варианте воплощения компоненты А и В присутствуют в отличающихся друг от друга отдельных сосудах. В другом варианте воплощения указанные компоненты находятся в общем сосуде, причем и в этом сосуде компоненты А и В пространственно отделены друг от друга. Только в случае необходимости получения или приготовления расслоившейся дисперсии компоненты А и В приводятся в контакт друг с другом. Это оказалось особенно выгодным и практически релевантным, поскольку именно так можно извлечь выгоду из стабильности при хранении восксодержащей эмульсии, обусловленной содержащимся в ней эмульгатором, свойства которого, часто мешающие в готовом древесном материале, способствующие его водопоглощению, могут быть в значительной мере устранены добавлением деэмульгатора, что, в свою очередь, способствует улучшению способности к набуханию древесного материала или входящего в его состав материала, содержащего лигноцеллюлозу. Более того, благодаря двухкомпонентной системе можно приспособить дозирование восксодержащей дисперсии (А) и деэмульгатора (В) к существующим условиям производства.

Особые варианты осуществления изобретения раскрываются ниже на примере фигур, на которых:

на фиг. 1 показана дисперсия в сосуде (1). Дисперсная фаза (3) гетеродисперсно распределена в непрерывной фазе;

на фиг. 2 показана сложная (многофазная) дисперсия в сосуде (1). В многофазной дисперсии дополнительная дисперсная фаза (4) присутствует в дисперсной фазе (3), которая окружена непрерывной фазой (2). При этом дисперсная фаза (3) служит непрерывной фазой для дисперсной фазы (4);

на фиг. 3а показана расслоившаяся дисперсия в сосуде (1), которая содержит непрерывную (2) и жидкую дисперсную (3) фазы. Дисперсная фаза (3) частично отложилась в виде укрупненных частиц либо множество частиц дисперсной фазы присутствует в агломерированном виде. Показанная расслоившаяся дисперсия может быть получена добавлением деэмульгатора по изобретению к дисперсии на фиг. 1;