Изобретение относится к способу гидрофобизации бетона с применением дисперсии димера алкилкетена и к бетону, который можно получить посредством способа в соответствии с изобретением.

Материалы на основе цемента, такие как бетон, сборные бетонные детали и бетонные изделия, такие как трубы, секции стен и тротуарные плиты, часто подвержены действию воды, которая может проникать в указанные материалы, поскольку они, в основном, являются пористыми. По этой причине, желательно, чтобы такие материалы были водоотталкивающими, для того чтобы защитить их от воды. Для этой цели применяют гидрофобизирующие составы, в частности материалы на основе жирной кислоты, воски и кремнийорганические соединения. Однако, необходимость добавления относительно больших количеств материалов на основе жирной кислоты и восков, может оказывать заметное влияние на свойства затвердевших материалов на основе цемента. Применение кремнийорганических соединений несет риск, что они мигрируют к поверхности материалов, так, что внутри они обедняются гидрофобизирующими агентами.

ЕР 223105 А2 (US 4767457) раскрывает способ придания материалам для покрытий на основе дисперсии, штукатуркам, приклеенным синтетической смолой, и содержащим цемент и не содержащим цемент шпаклевкам, водоотталкивающих свойств посредством применения водных дистеарилдикетеновых эмульсий. Установлено, что металлические мыла и дистеарилдикетен трудно включать в водные системы. Для того чтобы достичь их включения, применяют большое количество растворителей, таких как смеси ди-н-бутиловых сложных эфиров адипиновой, глутаровой и янтарной кислоты, 2,2,4-триметилпентан-1,3-диол 1-изобутират, сложные эфиры С2-С8-карбоновых кислот с С4-С25-алканолами, углеводороды, терпены, натуральные масла и олигомерные полимеры, вместе с алкилсульфатами, алкилсульфонатами и алкилэфирсульфатами в качестве эмульгирующих веществ. Применение таких растворителей не может быть приемлемым в материалах на основе цемента для получения бетона по причинам защиты окружающей среды и вследствие негативного воздействия на механические свойства бетона.

AT 391131 В раскрывает смесь для изготовления формованных изделий, содержащих гидравлическое вяжущее и волокно целлюлозы, которые гидрофобизировали посредством обработки поверхности димером алкилкетена. JP 2005281051 раскрывает теплоизоляционный материал, который получают посредством затвердевания смеси, содержащей цемент, стекловатый вулканический материал (гранулы сирасу), пенополиуретан или вспененный полистирол и волокна, тканевые материалы или смолистый материал, усиленный сплошным волокном. Волокна, тканевые материалы или смолистый материал, усиленный сплошным волокном, гидрофобизировали посредством обработки поверхности димером алкилкетена. Cement and Concrete Research 35 (2005) 2104-2109 раскрывает волокна целлюлозы для применения в производстве волокнистого цемента. Волокна гидрофобизируют посредством обработки поверхности димером алкилкетена. JP Н05 305608 А раскрывает отшелушивающий агент, который уменьшает образование пузырьков на поверхности бетона. Отшелушивающий агент содержит жидкое водоотталкивающее вещество димер алкилкетена и неионное поверхностно-активное вещество.

Предшествующий уровень техники не обеспечивает удовлетворительного способа гидрофобизации цемента. Вследствие указанного, задачей, лежащей в основе настоящего изобретение, является обеспечение способа эффективной гидрофобизации бетона или строительного раствора. Следующей задачей является обеспечение способа эффективной гидрофобизации бетона или строительного раствора без существенного ухудшение свойств бетона, таких как удобоукладываемость.

Неожиданно, в данной работе было выявлено, что указанная задача решается посредством способа гидрофобизации бетона или строительного раствора с применением дисперсии димера алкилкетена и без применения органического растворителя.

Исходя из сказанного настоящее изобретение относится к способу изготовления гидрофобизированного бетона.

Варианты осуществления изобретения являются следующими:

1. Способ изготовления гидрофобизированного бетона или строительного раствора, содержащий стадии

(А) обеспечения цементного раствора, подходящего для изготовления бетона или строительного раствора;

(Б1) добавления водной дисперсии димера алкилкетена (дисперсия ДАК), содержащей

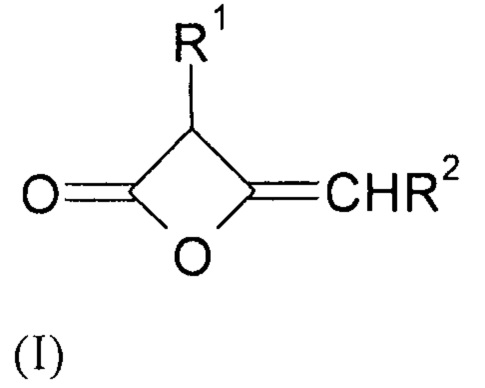

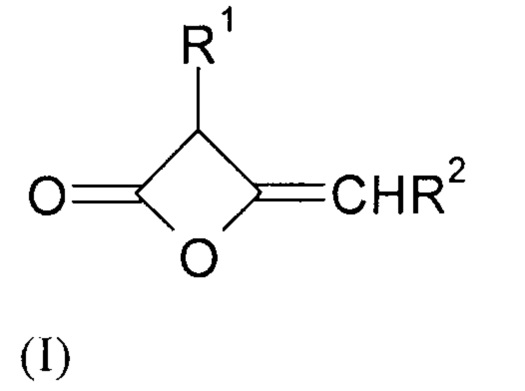

(а) димер алкилкетена формулы (I)

и/или формулы (II)

где

R1 и R2 являются одинаковыми или разными углеводородными радикалами, содержащими 10-24 атомов углерода;

(б) по меньшей мере одно эмульгирующее вещество, которое имеет содержание азота ≤1% по массе, и при этом эмульгирующее вещество выбирают из группы, состоящей из крахмала, целлюлозы, производного крахмала или производного целлюлозы;

(в) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где группы сульфоновой кислоты могут необязательно присутствовать в протонированном или депротонированном или частично в протонированном и частично в депротонированном виде;

где дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г;

и позволения цементному раствору затвердевать;

или

(Б2) позволения цементному раствору стадии (А) затвердевать, и нанесения указанной водной дисперсии алкилкетена на поверхность затвердевшего цемента.

2. Способ в соответствии с вариантом осуществления 1, где углеводородные радикалы в формуле I или II выбирают из разветвленного и неразветвленного С12-С24-алкила или С12-С24-алкенила.

3. Способ в соответствии с вариантом осуществления 1 или 2, где углеводородные радикалы выбирают из разветвленного и неразветвленного С12-С24-алкила, в частности разветвленного и неразветвленного С14-С20-алкила, и более предпочтительно разветвленного и неразветвленного С16-С18-алкила, такого как разветвленный и неразветвленный С16-алкил и разветвленный и неразветвленный С18-алкил.

4. Способ в соответствии с любым из предыдущих вариантов осуществления, где дисперсия ДАК дополнительно содержит по меньшей мере один алкоксилат жирного спирта, алкоксилат жирного амина, алкоксилат жирной кислоты или дисперсию (мет)акрилата.

5. Способ в соответствии с вариантом осуществления 4, где дисперсия ДАК дополнительно содержит по меньшей мере один алкоксилат жирного спирта.

6. Способ в соответствии с вариантом осуществления 4 или 5, где жирный спирт и жирная кислота содержат 8-18 атомов углерода.

7. Способ в соответствии с любым из вариантов осуществления 4-6, где алкоксилат представляет собой С2-С4 алкоксилат, в частности этоксилат и/или пропоксилат.

8. Способ в соответствии с любым из вариантов осуществления 4-7, где алкоксилат содержит 5-30, в частности 10-20 групп алкокси.

9. Способ в соответствии с любым из предыдущих вариантов осуществления, где эмульгирующее вещество представляет собой производное крахмала.

10. Способ в соответствии с любым из предыдущих вариантов осуществления, где эмульгирующее вещество имеет содержание азота в диапазоне от 0,05 до 1% по массе, в частности 0,2-0,8% по массе.

11. Способ в соответствии с любым из предыдущих вариантов осуществления, где эмульгирующее вещество имеет вязкость по Брукфильду в 10 мас. % водном растворе (RVDV-II+PX, шпиндель 01, 6 об/мин, 20°C) в диапазоне от приблизительно 3 до приблизительно 200 мПа с, в частности, в диапазоне от приблизительно 10 до приблизительно 200 мПа с, или приблизительно 10 - приблизительно 100 мПа с.

12. Способ в соответствии с любым из предыдущих вариантов осуществления, где дисперсию ДАК изготавливают посредством добавления димера алкилкетена в виде водной дисперсии предшественника к компонентам (б) и (в).

13. Способ в соответствии с любым из предыдущих вариантов осуществления, где цементный раствор содержит портландцемент.

14. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК содержит 1-60 мас. %, предпочтительно 5-50 мас. %, в частности 10-45 мас. %, димера кетена, из расчета общей массы дисперсии.

15. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК содержит 1-15 мас. %, предпочтительно 1-10 мас. %, в частности 2-8 мас. %, эмульгирующего вещества, из расчета общего содержание твердых веществ дисперсии.

16. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК содержит сульфат алюминия, в частности 0,1-10 мас. %, предпочтительно 0,1-7,5 мас. %, и в частности 0,2-5 мас. % сульфата алюминия, из расчета димера кетена.

17. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК имеет плотность заряда в диапазоне от -10 до -120 мкэкв/г, в частности -20 - -100 мкэкв/г.

18. Способ в соответствии с любым из предыдущих вариантов осуществления, где соотношение массы димера кетена к указанному продукту конденсации находится в диапазоне от 200:1 до 5:1, в частности 100:1-10:1.

19. Способ в соответствии с любым из вариантов осуществления 4-18, где водная дисперсия ДАК содержит 0,1-3 мас. %, предпочтительно 0,2-2 мас. %, более предпочтительно 0,2-1,5 мас. % указанного алкоксилата жирного спирта, алкоксилата жирного амина или алкоксилата жирной кислоты, из расчета общего содержания твердых веществ дисперсии.

20. Способ в соответствии с любым из вариантов осуществления 4-19, где соотношение массы димера кетена к указанному алкоксилату жирного спирта, алкоксилату жирного амина или алкоксилату жирной кислоты находится в диапазоне от 500:1 до 10:1, в частности 200:1-10:1.

21. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК содержит воск, в частности парафиновый воск.

22. Способ в соответствии с вариантом осуществления 25, где водная дисперсия ДАК содержит 2-40 мас. %, в частности 5-30 мас. %, воска.

23. Способ в соответствии с вариантами осуществления 21 или 22, где соотношение массы димера кетена к указанному воску находится в диапазоне от 50:1 до 1:50.

24. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК имеет pH в диапазоне от 3 до 9, предпочтительно 4-9, в частности 4-8.

25. Способ в соответствии с любым из вариантов осуществления 14-23, где дисперсная фаза водной дисперсии предшественника димера кетена имеет средний диаметр частиц <10 мкм, предпочтительно <5 мкм, более предпочтительно <3 мкм, и в частности <2 мкм, где при этом нижний предел представляет 0,4 мкм.

26. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК в основном не содержит органического растворителя.

27. Способ в соответствии с любым из предыдущих вариантов осуществления, где димер кетена применяют в количестве, которое составляет 0,02-8, предпочтительно 0,1-5, в частности 0,2-3 мас. %, из расчета массы цемента.

28. Способ в соответствии с любым из предыдущих вариантов осуществления, где к дисперсии ДАК дополнительно добавляют одну или большее количество добавок, где указанные добавки выбирают из простых эфиров целлюлозы, гашеной извести, минеральных добавок, заполнителей низкой плотности, волокон, содержащих волокна компонентов, крахмала, модифицированного крахмала, ускорителей твердения, загустителей, замедлителей схватывания, воздухововлекающих добавок, пенообразующих агентов, противопенных добавок, вызывающих набухание агентов, заполнителей, полиакрилатов, диспергирующих веществ, пластифицирующих добавок, суперабсорбентов, и стабилизирующих добавок.

29. Способ в соответствии с вариантом осуществления 28, где одну или большее количество добавок выбирают из волокон и содержащих волокна компонентов.

30. Способ в соответствии с любым из предыдущих вариантов осуществления, где водная дисперсия ДАК содержит сульфат алюминия.

31. Способ в соответствии с вариантом осуществления 30, где водная дисперсия ДАК содержит 0,1-10 мас. %, предпочтительно 0,1-7,5 мас. %, и в частности 0,2-5 мас. % сульфата алюминия, из расчета димера кетена.

32. Способ в соответствии с любым из предыдущих вариантов осуществления, где дисперсию ДАК изготавливают посредством добавления компонент (в) к компоненту (б) в таком количестве, что дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г, и затем добавляют димер алкилкетена.

33. Применение водной дисперсии димера алкилкетена (дисперсия ДАК), как определено в любом из вариантов осуществления 1-12 или 14-32, для гидрофобизации бетона или строительного раствора.

34. Применение по пункту 33, где дисперсию алкилкетена применяют для объемной гидрофобизации бетона или строительного раствора.

35. Применение по пункту 33, где дисперсию алкилкетена применяют для поверхностной гидрофобизации бетона.

36. Сборный строительный материал, включающий цемент, содержащий цементный корпус, гидрофобизированный с применением дисперсии, как определено в любом из вариантов осуществления 1-32.

37. Сборный строительный материал, включающий цемент, который можно получить посредством способа в соответствии с любым из вариантов осуществления 1-32.

38. Сборный строительный материал в соответствии с вариантом осуществления 36 или 37, который выбирают из панелей, брусов, и труб.

39. Сборный строительный материал в соответствии с любым из вариантов осуществления 36-38, который содержит волокна или содержащий волокна компонент.

40. Сборный строительный материал в соответствии с вариантом осуществления 39, где содержащий волокна компонент представляет собой бумагу, стекловолокна, тканое или нетканое стеклополотно или картон.

41. Сборный строительный материал в соответствии с вариантом осуществления 40, где содержащий волокна компонент присутствует по меньшей мере на одной из поверхностей сборного строительного материала, или включен в сборный строительный материал, по меньшей мере, параллельно одной из поверхностей.

42. Сборный строительный материал в соответствии с любым из вариантов осуществления 36-41, где содержащий волокна компонент включает макроскопические волокна в решетчатом расположении или микроскопические волокна в слоистом распределении.

43. Сборный строительный материал в соответствии с любым из вариантов осуществления 36-42, где волокна представляют собой волокна целлюлозы, и содержащий волокна компонент содержит волокна целлюлозы.

Краткое описание графических материалов

Фиг. 1 показывает скорость абсорбции воды бетона, установленную на 1-й день после заливки.

Фиг. 2 показывает скорость абсорбции воды бетона, установленную на 7-й день после заливки.

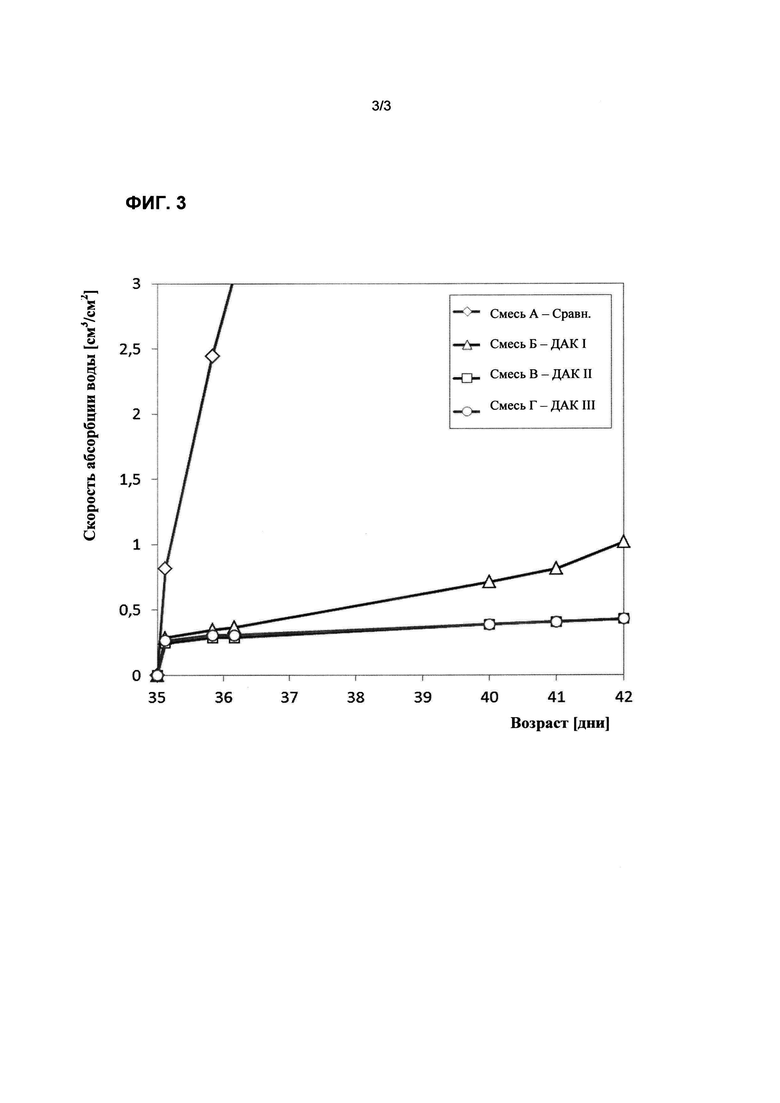

Фиг. 3 показывает скорость абсорбции воды бетона, установленную на 35-й день после заливки.

В соответствии с первым вариантом осуществления, способ является подходящим для объемной (масса) гидрофобизации бетона или строительного раствора посредством добавления дисперсии димера алкилкетена (которую далее также называют дисперсией алкилкетена или дисперсией кетена) в цементный раствор, и позволения полученной суспензии затвердевать. Предпочтительно, дисперсию алкилкетена и цементный раствор тщательно смешивают для получения однородного распределения дисперсии алкилкетена в суспензии. Таким способом получают гомогенно гидрофобизированный бетон. Примешивание дисперсии алкилкетена в цементный раствор выполняют традиционным способом, например, посредством традиционных смесителей, которые применяют при изготовлении бетона.

В соответствии со вторым вариантом осуществления, способ является подходящим для поверхностной гидрофобизации бетона посредством позволения цементному раствору стадии (А) вначале затвердевать в бетон, и затем на поверхность затвердевшего бетона наносят дисперсию алкилкетена. Предпочтительно, дисперсию алкилкетена наносят на поверхность сухого бетона. Нанесение дисперсии алкилкетена на поверхность сухого бетона выполняют традиционным способом, например, посредством распыления или нанесения с помощью щетки.

Цементный раствор изготавливают из цементной смеси, что является подходящим для изготовления бетона посредством добавления воды в таком количестве, чтобы достичь соотношения воды к цементу, составляющего <0,80, предпочтительно в диапазоне от приблизительно 0,30 до 0,70 или 0,60, более предпочтительно 0,35-0,50. Вода, введенная в результате добавления дисперсии алкилкетена, должна приниматься во внимание. Цементная смесь в основном содержит цемент, мелкие и крупные заполнители, такие как песок, гравий или щебень. При этом может применяться любой цемент, в частности портландцемент, или вяжущие материалы, такие как зола или шлак. Кроме того, смесь может содержать добавки, такие как пластифицирующие добавки, ускорители твердения, добавки, задерживающие осадку конуса, замедлители схватывания, заполнители, пигменты, ингибиторы коррозии, волокна, и т.д.

Димер кетена получают посредством димеризации кетенов. Кетены изготавливают, например, посредством реакции карбонилхлоридов с третичными аминами. Особое техническое значение имеют карбонилхлориды, которые можно получить посредством хлорирования встречающихся в природе жирных кислот или их смесей, примеры которых представляют собой кислые хлориды на основе жирных кислот, полученных из кокосового масла, таллового масла, касторового масла, оливкового масла, говяжьего жира, или косточкового пальмового масла. Типичные примеры карбонилхлоридов представляют собой миристоилхлорид, пальмитоилхлорид, стеароилхлорид, олеоилхлорид, бегеноилхлорид, и изостеароилхлорид. Особо преимущественно, реакцию карбонилхлоридов с третичными аминами проводят при отсутствии растворителей, со тщательным перемешиванием, при температурах 65-150°C, в соответствии со способом, известным из ЕР-А 1453821.

Углеводородные радикалы в формуле I или II предпочтительно выбирают из разветвленного и неразветвленного С12-С24-алкила или С12-С24-алкенила; более предпочтительно из разветвленного и неразветвленного С12-С24-алкила; и очень предпочтительно из разветвленного и неразветвленного С14-С20-алкила. Очень особо предпочтительно, углеводородные радикалы выбирают из разветвленного и неразветвленного С14-, С15-, C16-, и C18-алкила.

"Алкенил", как его используют в данной работе, означает разветвленные и неразветвленные, этиленненасыщенные алифатические углеводороды, которые имеет одну, две, или три двойные связи.

При этом было выявлено, что применение эмульсии ДАК с эмульгирующим веществом, которое имеет содержание азота ≤1% по массе, придает улучшенную гидрофобность бетону. В частности, эмульгирующее вещество выбирают из группы, состоящей из крахмала, целлюлозы, производного крахмала или производного целлюлозы.

Эмульгирующие вещества, которые имеют содержание азота в диапазоне от 0,05 до 1% по массе, как определено посредством элементного анализа, представляют собой от низкой до высокой степени катионно модифицированные эмульгирующие вещества. Подходящими эмульгирующими веществами являются от низкой до высокой степени катионно модифицированные крахмалы и целлюлозы, а также их производные с крахмалами, и при этом их производные являются предпочтительными. Низкой степени катионно модифицированные эмульгирующие вещества имеют содержание азота от 0,05 до 0,18% по массе, в то время как высокой степени катионно модифицированные эмульгирующие вещества имеют содержание азота от 0,2 до 1% по массе. Предпочтительные крахмалы и целлюлозы являются модифицированными посредством структурных звеньев аммония. Указанные катионный крахмал и катионная целлюлоза включают все растворимые в воде крахмалы и растворимые в воде целлюлозы, которые содержат аминогруппу и/или аммониевую группу, в качестве катионной группы. Такие крахмалы являются доступными коммерчески. Их получают, например, посредством реакции нативного крахмала с соединениями, которые содержат третичные или четвертичные атомы азота, такие как алкиламиноалкил эпоксиды или алкиламиноалкилхлориды. Примерами таких соединений являются 3-хлор-2-гидроксипропилтриметиламмоний хлорид и глицидилтриметиламмоний хлорид.

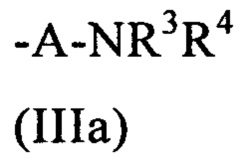

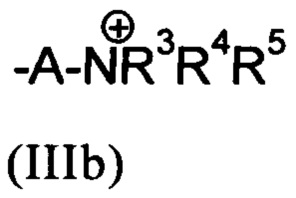

Предпочтительные низкой степени катионные крахмалы включают структурные звенья аммония, которые являются одинаковыми или разными, и соответствуют формуле (IIIa) и/или формуле (IIIb)

где

А представляет собой разветвленный или неразветвленный С1-С4-алкилен, который необязательно замещен одной или большим количеством гидроксильных или фенильных групп; или

А представляет собой C1-С3-алкилен-фенилен, фенилен-С1-С3-алкилен, или С1-С3-алкилен-фенилен-С1-С3-алкилен, который необязательно замещен одной или большим количеством гидроксильных групп; и

R3, R4, и R5 независимо друг от друга представляют собой разветвленный или неразветвленный С1-С4-алкил или С2-С4-гидроксиалкил, при этом также возможно, что R5 представляет собой Н.

Предпочтение отдают структурным звеньям аммония, которые являются одинаковыми или разными, и соответствуют формуле (IIIb), где

А представляет собой -СН2-СНОН-СН2-, -СН2-СН(СН2ОН)-, или -СН2-СН2-; и

R3, R4, и R5 независимо друг от друга представляют собой метил или этил.

В одном предпочтительном варианте осуществления, структурные звенья аммония соответствуют формуле (IV).

В низкой степени катионный крахмал или в низкой степени катионная целлюлоза могут также представлять собой в низкой степени катионный разложенный крахмал или целлюлозу. Разложенные крахмалы и целлюлозы можно получить посредством подвержения нативного крахмала или целлюлозы вначале процессу разложения, для того чтобы уменьшить молекулярную массу крахмала или целлюлозы, что дает вязкость по Брукфильду (20°C; шпиндель 61 или 62; 12 об/мин) в диапазоне от приблизительно 10 до приблизительно 500 мПа с в 10 мас. %-м водном растворе, и затем разложенный крахмал или целлюлозу катионируют. Разложение может происходить окислительным, термическим, гидролитическим и/или энзимным путем. Пример в низкой степени катионного крахмала в соответствии с изобретением представляет собой Amylex KLP, который является коммерчески доступным от компании  GmbH, (содержание азота составляет приблизительно ≤0,1% по массе).

GmbH, (содержание азота составляет приблизительно ≤0,1% по массе).

Дополнительные примеры катионных эмульгирующих веществ представляют собой в высокой степени катионные крахмалы и в высокой степени катионные целлюлозы (катионный в высокой степени означает содержание азота, составляющее более чем 0,4 мас. %). При этом предпочтительными полисахаридами являются полисахариды, модифицированные посредством структурных звеньев аммония.

В высокой степени катионный крахмал или в высокой степени катионная целлюлоза могут также представлять собой в высокой степени катионированный разложенный крахмал или целлюлозу. Последние можно получить посредством подвержения нативного крахмала или целлюлозы вначале процессу разложения, для того чтобы уменьшить молекулярную массу крахмала или целлюлозы, и затем разложенный крахмал или целлюлозу катионируют. Разложение может происходить окислительным, термическим, гидролитическим и/или энзимным путем.

Степень замещения в высокой степени катионного крахмала предпочтительно составляет 0,1-0,5, и более предпочтительно диапазон от 0,2 до 0,4.

Подходящей основой для катионных крахмалов, например, являются крахмалы из картофеля, тапиоки, риса, пшеницы, кукурузы, сорго, и гороха. Содержание амилопектина в крахмалах может, например, доходить до 0,1%-100%. Одним из примеров в высокой степени катионного крахмала является Percole® 134 ЕР, со степенью замещения 0,17. Особо предпочтительным является катионный картофельный крахмал, который модифицирован третичным амином или четвертичным амином, и имеет вязкость, составляющую 50-200 мПа с (установленную в вискозиметре Брукфильда при температуре 20°C, шпиндель 2, с содержанием твердых веществ, составляющим 3,0%). Примером в высокой степени катионного крахмала в соответствии с изобретением является Hi-Cat от компании Roquette (содержание азота составляет приблизительно 0,3% по массе.

В соответствии с одним вариантом осуществления, эмульгирующее вещество имеет вязкость по Брукфильду в 10 мас. %-ном водном растворе (RVDV-II+РХ, шпиндель 01, 6 об/мин, 20°C) в диапазоне от приблизительно 3 до приблизительно 200 мПа с, в частности в диапазоне от приблизительно 10 до приблизительно 200 мПа с, или приблизительно 10 - приблизительно 100 мПа с.

Дисперсия димера кетена может дополнительно стабилизироваться посредством применения диспергирующего вещества, предпочтительно посредством применения защитного коллоида. Защитный коллоид может быть неионным, или амфотерным, и его, в частности, выбирают из синтетических, природных, а также модифицированных природных полимеров.

Примерами подходящих неионных защитных коллоидов являются поливиниловый спирт, поливинилпирролидон, и сополимеры, содержащие винилпирролидон, гидроксипропилцеллюлозу, или гидроксипропилметилцеллюлозу, и т.д. Перечень подходящих защитных коллоидов опубликован в Houben-Weyl, Methoden der organischen Chemie, Band XIV/1, Makromolekulare Stoffe, Georg-Thieme-Verlag, Stuttgart, 1961, S. 411 bis 420.

Примерами подходящих амфотерных защитных коллоидов являются белки, такие как желатин.

Особо предпочтительно применяемыми являются упомянутые выше неионные коллоиды.

В соответствии с изобретением неожиданно было выявлено, что применение дисперсии ДАК, содержащей продукт конденсации фенолсульфоновой кислоты или нафталинсульфоновой кислоты и формальдегида, или продукт конденсации фенолсульфоновой кислоты, фенола, формальдегида и мочевины, приводит к улучшенной гидрофобности бетона. Такие продукты конденсации являются коммерчески доступными от компании BASF SE. Примерами являются Tamol® DN или Tamol® NN7718.

Более того, неожиданно было выявлено, что димер кетена может быть частично заменен воском, в частности парафиновым воском, без ухудшения гидрофобности и схватывающих свойств гипсового состава.

Предпочтительно, водная дисперсия кетена содержит 1-60 мас. %, в частности 5-50 мас. %, и более предпочтительно 10-45 мас. %, димера кетена. Предпочтительно, водная дисперсия кетена дополнительно содержит 0,1-10 мас. %, более предпочтительно 0,1-7,5 мас. %, и в частности 0,2-5 мас. % сульфата алюминия, из расчета массы димера кетена.

Компонент (в) в дисперсии ДАК применяют в таком количестве, что дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г, предпочтительно в диапазоне от -10 до -120 мкэкв/г, в частности -20 - -100 мкэкв/г. Так, продукт конденсации (в) в основном присутствует в количестве, которое составляет 0,1-5 мас. %, предпочтительно 0,5-4 мас. %, и в частности 1-3 мас. %, из расчета массы указанного продукта конденсации.

Плотность заряда дисперсии определяют с использованием кулонометра ( PCD 04) при значении pH 3,5, применяя 0,001 моль/л раствора Poly-DADMAC (полидиаллилдиметиламмоний хлорид, который является коммерчески доступным, например, от компании Sigma-Aldrich) для анионных поверхностей, и 0,001 моль/л полиэтиленсульфоната натрия для катионно заряженных поверхностей частиц. Из каждого образца берут количество 1-2 грамма, и разбавляют буферным раствором Soerensen (смесь лимоннокислого буфера и 0,1 моль/л HCl, см.: "Chemische Tabellen und Rechentafeln

PCD 04) при значении pH 3,5, применяя 0,001 моль/л раствора Poly-DADMAC (полидиаллилдиметиламмоний хлорид, который является коммерчески доступным, например, от компании Sigma-Aldrich) для анионных поверхностей, и 0,001 моль/л полиэтиленсульфоната натрия для катионно заряженных поверхностей частиц. Из каждого образца берут количество 1-2 грамма, и разбавляют буферным раствором Soerensen (смесь лимоннокислого буфера и 0,1 моль/л HCl, см.: "Chemische Tabellen und Rechentafeln  die analytische Praxis", Rauscher/Voigt/Wilke/Wilke, стр. 141) до объема 100 мл. Для измерений используют образец раствора объемом 10 мл. В результате, получают плотность заряда как мкэкв/г дисперсии.

die analytische Praxis", Rauscher/Voigt/Wilke/Wilke, стр. 141) до объема 100 мл. Для измерений используют образец раствора объемом 10 мл. В результате, получают плотность заряда как мкэкв/г дисперсии.

Предпочтительно, водная дисперсия кетена ДАК имеет pH 3-9, предпочтительно 4-8.

Водные дисперсии ДАК, которые включают сульфат алюминия, предпочтительно также содержат по меньшей мере одну кислоту, выбранную из насыщенных C1-С10 карбоновых кислот, бензолсульфоновых кислот, n-толуолсульфоновой кислоты, и минеральных кислот (H2SO4, Н3РО4). Кислота предпочтительно присутствует в количестве, которое составляет 0,5-5 мас. %, из расчета димера кетена.

Дисперсии димера кетена необязательно содержат, в каждом случае из расчета димера кетена,

(а) 0,1-10 мас. % сульфата алюминия, и/или

(б) 1-15 мас. % компонента (б), и/или

(в) 0,1-5 мас. % компонента (в), и/или

(г) 0,5-5 мас. % по меньшей мере одной насыщенной карбоновой кислоты, которая имеет 1-10 С-атомов, бензолсульфоновой кислоты, n-толуолсульфоновой кислоты и/или минеральной кислоты (H2SO4, Н3РО4).

Дисперсная фаза дисперсий ДАК, как правило, имеет средний диаметр частиц, составляющий менее чем 10 мкм, в частности менее чем 5 мкм, предпочтительно менее чем 2 мкм, более предпочтительно менее чем 1 мкм, очень предпочтительно менее чем 0,5 мкм. В соответствии с одним из следующих вариантов осуществления, дисперсная фаза дисперсий кетена имеет средний диаметр частиц в диапазоне от 0,5 до 10 мкм, 0,5-5 мкм, 1-10 мкм, или 1-5 мкм. Размеры частиц дисперсии димер кетена, приведенные здесь, являются среднемассовыми размерами, определяемыми посредством динамического рассеяния света. Методы осуществления указанного являются известными специалисту в данной области, например - из Н. Wiese в D. Distler,  Polymerdispersione, Wiley-VCH 1999, раздел 4.2.1, стр. 40ff, и литературы, процитированной здесь, а также из Н. Auweter, D. Horn, J. Colloid Interf. Sci. 105 (1985) 399, D. Lilge, D. Horn, Colloid Polym. Sci. 269 (1991) 70, или H. Wiese, D. Horn, J. Chem. Phys. 94 (1991) 6429.

Polymerdispersione, Wiley-VCH 1999, раздел 4.2.1, стр. 40ff, и литературы, процитированной здесь, а также из Н. Auweter, D. Horn, J. Colloid Interf. Sci. 105 (1985) 399, D. Lilge, D. Horn, Colloid Polym. Sci. 269 (1991) 70, или H. Wiese, D. Horn, J. Chem. Phys. 94 (1991) 6429.

Применяемые димеры кетенов имеют температуру плавления, составляющую приблизительно 45-70°C. По этой причине, в зависимости от температуры, дисперсная фаза может, по меньшей мере частично, присутствовать в жидком виде. Является преимущественным, когда димеры кетенов, вслед за их включением в гипсовый гемигидрат или ангидрит, например, во время их сушки, кратковременно (1-60 минут) подвергают воздействию температуры, выше температуры плавления димера кетена, и после этого опять охлаждают. Как правило, тепловая обработка происходит при температуре в диапазоне от 40 до 110°C, в частности 50-100°C, и предпочтительно 60-90°C.

Предпочтительно применять 0,02-8, предпочтительно 0,1 to 5, в частности 0,2-3 мас. %, очень предпочтительно 0,5-2,5 мас. %, димера кетена, из расчета массы цементной смеси.

При изготовлении бетона, в технологический процесс могут быть включены волокна или содержащий волокна компонент. Такие волокна могут представлять собой растительные волокна, такие как волокна целлюлозы, стекловолокна, пластмассовые волокна, минеральные волокна, или металлические волокна. При этом могут применяться гидрофобизированные волокна или содержащие волокна компоненты.

Во время изготовления цементного раствора дисперсия ДАК может в любом порядке добавляться с другими компонентами, т.е. одновременно, или друг за другом, каждый по частям или полностью, и/или после изготовления цементного раствора.

Настоящее изобретение также относится к гидрофобизированному бетону, который можно получить посредством способа в соответствии с изобретением.

"Гидрофобизированный", как его используют в данной заявке, означает, что скорость абсорбции воды [см3/см2], как установлено в соответствии с испытанием "Karsten  " (испытание проникновения воды в соответствии с методом Karsten, как описано в Handbuch Bauchemie (ISBN 3-7880-7438-8); подходящие устройства являются коммерчески доступными от компании Ludwig Mohren KG, Aachen), составляет менее чем 6 см3/см2 (1-дневный образец для испытаний, проникновение воды, установленное по истечении 7 дней), или менее чем 6 см3/см2 (35-дневный образец для испытаний, проникновение воды, установленное по истечении 42 дней).

" (испытание проникновения воды в соответствии с методом Karsten, как описано в Handbuch Bauchemie (ISBN 3-7880-7438-8); подходящие устройства являются коммерчески доступными от компании Ludwig Mohren KG, Aachen), составляет менее чем 6 см3/см2 (1-дневный образец для испытаний, проникновение воды, установленное по истечении 7 дней), или менее чем 6 см3/см2 (35-дневный образец для испытаний, проникновение воды, установленное по истечении 42 дней).

Следующие примеры иллюстрируют изобретение, не ограничивая его. Все проценты представлены как мас. %.

Пример 1

Было изготовлено четыре бетонные смеси: одна сравнительная смесь и три смеси, модифицированные с применением эмульсии ДАК. Твердые вещества эмульсии ДАК (димер алкилкетена) добавляли вдобавок (в отличие от сравнительной смеси). Во время этого, содержание активных веществ 0,5% ДАК в смеси поддерживалось постоянным. Заливали бетонные плиты 40 мм толщиной, извлекали из формы по истечении 24 часов, и хранили при 23°C / 50% ОВ. Скорость абсорбции воды определяли посредством метода "Karsten  ", Ludwig Mohren KG, Aachen. Начиная при разных возрастах бетона, т.е. по истечении 1 дня, 7 дней и 35 дней после заливки. Целью испытания было доказать эффект объемной гидрофобизации дисперсии ДАК в бетоне. Объемная гидрофобизация определяется уменьшением скорости абсорбции воды.

", Ludwig Mohren KG, Aachen. Начиная при разных возрастах бетона, т.е. по истечении 1 дня, 7 дней и 35 дней после заливки. Целью испытания было доказать эффект объемной гидрофобизации дисперсии ДАК в бетоне. Объемная гидрофобизация определяется уменьшением скорости абсорбции воды.

1) В случае смесей Б, В и Г, содержание твердого вещества ДАК эмульсии добавляли вдобавок, в отличие от смеси А (сравнительная). Содержание твердого вещества ДАК эмульсии составляло 35% по массе. Разница в дозировке ДАК эмульсии обусловлена разницей содержания активных веществ.

ДАК I: Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 представляют собой С14 и С18 алкил, соответственно) диспергировали с применением 3 мас. % неионного крахмала низкой вязкости (Amylex 15 от компании  GmbH; содержание азота <0,10% по массе; вязкость по Брукфильду 16,5 мПа с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от компании BASF SE). Средний диаметр частиц составлял приблизительно 2000 нм. Общее содержание твердых веществ составляет приблизительно 35%; ДАК приблизительно 31%.

GmbH; содержание азота <0,10% по массе; вязкость по Брукфильду 16,5 мПа с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от компании BASF SE). Средний диаметр частиц составлял приблизительно 2000 нм. Общее содержание твердых веществ составляет приблизительно 35%; ДАК приблизительно 31%.

ДАК II: Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 представляют собой С14 и C16 алкил, соответственно) диспергировали с применением 1,5 мас. % в низкой степени катионного разложенного крахмала и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от компании BASF SE). Средний диаметр частиц составлял приблизительно 2000 нм. Общее содержание твердых веществ составляет приблизительно 35%; ДАК приблизительно 33%.

ДАК III: Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 представляют собой С14 и C16 алкил, соответственно) диспергировали с применением 2,6 мас. % поливинилпирролидона и 1 мас. % натриевой соли продукт конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от компании BASF SE). Средний диаметр частиц составлял приблизительно 2000 нм. Общее содержание твердых веществ составляет приблизительно 35%; ДАК приблизительно 31,4%.

Результаты показывают, что добавочное добавление ~1.5% дисперсии ДАК, из расчета общей массы, приводит к объемной гидрофобизации бетонной смеси, т.е. скорость абсорбции воды существенно уменьшается.

Кроме того, эффект объемной гидрофобизации является более выраженным по мере увеличения возраста бетона, как продемонстрировано на Фигурах 1-3.

Пример 2

Два разных типа дисперсий ДАК (ДАК I и III, как определено выше) испытывали относительно поверхностной гидрофобизации на бетонном материале. ДАК разбавляли водой в соотношении 1:4 и 1:99. Смесь наносили с помощью щетки на сухую бетонную плиту (Antoniazzi плиту). После сушки (24 ч) каплю воды помещали на покрытую поверхность и изучали водоотталкивающее поведение.

Как можно увидеть, может достигаться эффективная поверхностная гидрофобизация. Нежелательного обесцвечивания можно быть предотвратить посредством разбавления дисперсии ДАК.

Пример 3:

1. Обеспечивали следующие дополнительные дисперсии ДАК:

Дисперсия ДАК IV (сравнительная):

Водную дисперсию С16/С18 (50:50) димера алкилкетена диспергировали с применением 3 мас. % в высокой степени катионного модифицированного крахмала низкой вязкости (в формуле I и II: R1 и R2 представляют собой С14 и С16 алкил, соответственно, (Basoplast 88 является коммерчески доступным от компании BASF) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718; коммерчески доступный от компании BASF SE). Средний диаметр частиц составлял приблизительно 1000 нм. Плотность заряда дисперсии составляет приблизительно +77 мкэкв/г. Общее содержание твердых веществ составляет приблизительно 24%.

Дисперсия ДАК V (в соответствии с изобретением):

Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 представляют собой С14 и С16 алкил, соответственно) диспергировали с применением 2 мас. % в высокой степени катионного модифицированного крахмала низкой вязкости и 2 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718). Средний диаметр частиц составлял приблизительно 1000 нм. Вязкость составляла приблизительно 10 мПа с (способ: Брукфильд, RVDV-II+PX, шпиндель 01, 6 об/мин, 20°C). Плотность заряда дисперсии составляет приблизительно -80 мкэкв/г. Общее содержание твердых веществ составляет приблизительно 20%. 16 мас. % ДАК, 2 мас. % крахмала, 2 мас. % продукта конденсации и 80 мас. % воды.

2. Дисперсии ДАК смешивали с цементным раствором в пропорции для изготовления образцов для испытаний, как указано в следующей таблице 1:

3. Скорость абсорбции воды определяли посредством метода "Karsten  ", она приведена в следующей таблице 2 в [см3/см2].

", она приведена в следующей таблице 2 в [см3/см2].

Результаты показывают, что как с применением дисперсии ДАК IV, так и с применением дисперсии ДАК V, скорость абсорбции воды существенно уменьшается. Дисперсия ДАК V (в соответствии с изобретением), однако, придает улучшенную гидрофобизацию, по сравнению с сравнительной дисперсией ДАК I.

4. Для измерения текучести изготавливали три бетонные смеси: одну сравнительную смесь и две смеси, модифицированные эмульсией ДАК. Содержание твердого вещества эмульсии ДАК добавляли вдобавок (в отличие от сравнительной смеси). После смешивания бетона, суспензии наливали в градуированное кольцо Вика, которое помещали на стеклянную плиту. Через две минуты после начала смешивания, кольцо Вика поднимали, и определяли диаметр суспензии. Такие же измерения текучести проводили по истечении 15 и 30 минут после начала смешивания.

Пропорции смеси [г] представлены в следующей таблице 3:

Результаты относительно текучести представлены в следующей таблице 4:

Как можно увидеть, обе дисперсии ДАК приводят к загустению, по сравнению со сравнительной смесью А. Однако дисперсия ДАК V (в соответствии с изобретением) показала более низкое загустению, по сравнению со сравнительной дисперсией ДАК IV. Таким образом, удобоукладываемость дисперсии ДАК улучшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СБОРНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2691239C2 |

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ БУМАГИ | 2010 |

|

RU2564817C2 |

| ПРОПИТКА БУМАГИ | 1998 |

|

RU2169224C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ К ПРОНИКНОВЕНИЮ ГОРЯЧЕЙ ЖИДКОСТИ | 2010 |

|

RU2551491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОСОДЕРЖАЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ КЕТЕНОВЫЕ ДИМЕРЫ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩЕГО СРЕДСТВА | 2014 |

|

RU2655055C2 |

| АППАРАТ, СИСТЕМА И СПОСОБ ЭМУЛЬГИРОВАНИЯ МАСЛА И ВОДЫ | 2009 |

|

RU2538578C2 |

| ПРОКЛЕИВАЮЩИЕ КОМПОЗИЦИИ | 2012 |

|

RU2602061C2 |

| СПОСОБ ШЛИХТОВАНИЯ БУМАГИ | 2001 |

|

RU2245408C2 |

| СПОСОБ ПРОКЛЕИВАНИЯ БУМАГИ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ | 2002 |

|

RU2263172C2 |

Изобретение относится к способам гидрофобизации бетона или строительного раствора. Технический результат - эффективная объемная и поверхностная гидрофобизация бетона без существенного ухудшения свойств, таких как удобоукладываемость. Способ изготовления гидрофобизированного бетона содержит стадии: (А) обеспечения цементного раствора, подходящего для изготовления бетона; (Б1) добавления водной дисперсии димера алкилкетена, содержащей (а) димер алкилкетена формулы

и/или формулы

,

,

где R1 и R2 являются одинаковыми или разными углеводородными радикалами, содержащими 10-24 атомов углерода, или димер алкилкетена в твердом виде; (б) по меньшей мере одно эмульгирующее вещество, которое имеет содержание азота ≤ 1% по массе, выбранное из группы, состоящей из крахмала, целлюлозы, производного крахмала или производного целлюлозы; (в) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где группы сульфоновой кислоты необязательно могут присутствовать в протонированном или депротонированном или частично в протонированном и частично в депротонированном виде, где дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г; к цементному раствору и позволения цементному раствору затвердевать или (Б2) позволения цементному раствору стадии (А) затвердевать, и нанесения указанной водной дисперсии алкилкетена на поверхность затвердевшего цемента. 5 н. и 12 з.п. ф-лы, 8 табл., 3 пр.

1. Способ изготовления гидрофобизированного бетона, содержащий стадии:

(А) обеспечения цементного раствора, подходящего для изготовления бетона;

(Б1) добавления водной дисперсии димера алкилкетена, содержащей

(а) димер алкилкетена формулы (I)

и/или формулы (II)

где

R1 и R2 являются одинаковыми или разными углеводородными радикалами, содержащими 10-24 атомов углерода, или димер алкилкетена в твердом виде;

(б) по меньшей мере одно эмульгирующее вещество, которое имеет содержание азота ≤ 1% по массе, выбранное из группы, состоящей из крахмала, целлюлозы, производного крахмала или производного целлюлозы;

(в) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где группы сульфоновой кислоты необязательно могут присутствовать в протонированном или депротонированном или частично в протонированном и частично в депротонированном виде, где дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г;

к цементному раствору и позволения цементному раствору затвердевать, или

(Б2) позволения цементному раствору стадии (А) затвердевать, и нанесения указанной водной дисперсии алкилкетена на поверхность затвердевшего цемента.

2. Способ изготовления гидрофобизированного строительного раствора, содержащий стадии

(А) обеспечения цементного раствора, подходящего для изготовления строительного раствора;

(Б) добавления водной дисперсии димера алкилкетена, содержащей

(а) димер алкилкетена формулы (I)

и/или формулы (II)

где

R1 и R2 являются одинаковыми или разными углеводородными радикалами, содержащими 10-24 атомов углерода, или димер алкилкетена в твердом виде;

(б) по меньшей мере одно эмульгирующее вещество, которое имеет содержание азота ≤ 1% по массе, выбранное из группы, состоящей из крахмала, целлюлозы, производного крахмала или производного целлюлозы;

(в) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где группы сульфоновой кислоты необязательно могут присутствовать в протонированном или депротонированном или частично в протонированном и частично в депротонированном виде, где дисперсия имеет плотность заряда в диапазоне от -5 до -150 мкэкв/г;

к цементному раствору.

3. Способ по п. 1 или 2, где указанное эмульгирующее вещество выбирают из крахмала, целлюлозы, модифицированного крахмала и модифицированной целлюлозы.

4. Способ по любому из предыдущих пунктов, где дисперсия имеет плотность заряда в диапазоне от -10 до -120 мкэкв/г, в частности от -20 до -100 мкэкв/г.

5. Способ по любому из предыдущих пунктов, где по меньшей мере одно эмульгирующее вещество имеет содержание азота в диапазоне от 0,05 до 1% по массе, в частности 0,2 - 0,8 % по массе.

6. Способ по любому из предыдущих пунктов, где углеводородные радикалы в формуле I или II выбирают из разветвленного и неразветвленного С12-С24-алкила или С12-С24-алкенила.

7. Способ по любому из предыдущих пунктов, где дисперсия димера алкилкетена содержит 5-40 мас.% димера алкилкетена, из расчета общей массы дисперсии.

8. Способ по любому из предыдущих вариантов осуществления, где эмульгирующее вещество имеет вязкость по Брукфильду в 10 мас.%-ном водном растворе (RVDV-II+PX, шпиндель 01, 6 об/мин, 20°С) в диапазоне от приблизительно 3 до приблизительно 200 мПа⋅с, в частности в диапазоне от приблизительно 10 до приблизительно 200 мПа⋅с, или от приблизительно 10 до приблизительно 100 мПа⋅с.

9. Способ по любому из предыдущих пунктов, где цементный раствор обеспечивают посредством добавления в цементную смесь, подходящую для изготовления бетона, воды.

10. Способ по п. 9, где димер алкилкетена применяют в количестве, которое составляет 0,1-10 мас.%, из расчета общей массы цементной смеси.

11. Способ по п. 8 или 9, где цементный раствор в основном не содержит синтетической смолы, другой, чем продукт конденсации (в).

12. Способ по любому из предыдущих пунктов, где дисперсия димера алкилкетена дополнительно содержит воск или дисперсию (мет)акрилата.

13. Гидрофобизированный бетон, полученный способом по любому из предыдущих пп. 1, 3-12.

14. Гидрофобизированный строительный раствор, полученный способом по любому из предыдущих пп. 2-12.

15. Применение водной дисперсии димера алкилкетена, как определено в любом из пп. 1 - 7 или 11 для гидрофобизации бетона или строительного раствора.

16. Применение по п. 15, где дисперсию алкилкетена применяют для объемной гидрофобизации бетона или строительного раствора.

17. Применение по п. 15, где дисперсию алкилкетена применяют для поверхностной гидрофобизации бетона.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| БУМАГА/КАРТОН С ЗАЩИТОЙ И СПОСОБ ПОЛУЧЕНИЯ БУМАГИ/КАРТОНА С ЗАЩИТОЙ | 2001 |

|

RU2265098C2 |

| СПОСОБ ОЧИСТКИ МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 0 |

|

SU391131A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| EP 0223105 A2, 27.05.1987 | |||

| US 3307987 A, 07.03.1967. | |||

Авторы

Даты

2020-02-03—Публикация

2015-10-23—Подача