Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления плавающего соединения, которое используют между исполнительным механизмом и ведомым звеном для поглощения взаимного несовпадения осей, и к плавающему соединению, изготовленному этим способом.

Предпосылки создания изобретения

Плавающее соединение представляет собой конструкцию, которая соединяет приводной вал исполнительного механизма и обрабатываемую деталь (ведомое звено) между собой. Плавающее соединение обеспечивает передачу движущей силы исполнительного механизма на обрабатываемую деталь при одновременном поглощении несовпадения осей приводного вала и обрабатываемой детали или недостаточной точности параллельности.

Например, в плавающем соединении, раскрытом в патенте Японии №3556338, в корпусе соединения, выполненном из эластичного материала, размещен фланец шпильки, а наружная резьба шпильки выступает из дистального торца корпуса соединения. Внутрь корпуса соединения вставлена внутренняя конструкция (гнездо, регулировочный винт и т.д.), которые обеспечивают возможность свободного наклона шпильки. В случае возникновения несовпадения осей между стержнем цилиндра и обрабатываемой деталью корпус соединения изгибается, и одновременно происходит соответствующий наклон шпильки, что обеспечивает поглощение этого несовпадения осей.

При этом в рассматриваемом типе плавающего соединения, как правило, для обеспечения плавного наклона шпильки между множеством элементов в корпусе соединения, составляющем внутреннюю конструкцию, или между шпильками требуется наличие небольшого зазора. В то же время плавающее соединение должно иметь конструкцию, в которой нажатие на множество элементов внутри корпуса соединения осуществляется без дребезжания и которая надежно предотвращает демонтирование (т.е. самодемонтирование - прим. пер.) элементов.

Настоящее изобретение было разработано с учетом вышеизложенных обстоятельств, и задачей настоящего изобретения является создание способа изготовления плавающего соединения, позволяющего осуществлять эффективную сборку множества элементов с обеспечением заданного зазора и предотвращать выпадение этих элементов, и создание плавающего соединения, изготовленного этим способом.

Для решения поставленной задачи в настоящем изобретении способ изготовления плавающего соединения, в котором первый узел соединения, располагающийся на одном конце корпуса, и второй узел соединения, располагающийся на другом конце корпуса, установлены с возможностью поворота относительно друг друга, содержит: этап размещения, на котором внутри корпуса размещают выступ со стороны первого узла соединения, выступающий в радиальном направлении наружу на концевом участке первого узла соединения, выступ со стороны второго узла соединения, выступающий в радиальном направлении наружу на концевом участке второго узла соединения, нажимной элемент, размещенный на одной поверхности выступа со стороны второго узла соединения и предназначенный для нажатия на второй узел соединения с возможностью качательного движения, и удерживающий элемент, размещенный в заданном положении временной фиксации с противоположной стороны нажимного элемента относительно выступа со стороны второго узла соединения; этап зачеканки, на котором концевой участок корпуса зачеканивают внутрь и закрывают при этом удерживающий элемент; и этап регулирования зазора, на котором в результате нажатия на удерживающий элемент из положения временной фиксации в сторону нажимного элемента регулируют зазор между нажимным элементом и удерживающим элементом.

Согласно вышеизложенному при изготовлении плавающего соединения выполнение этапа зачеканки и этапа регулирования зазора после этапа размещения позволяет надежно зачеканивать удерживающий элемент и точно регулировать зазор между нажимным элементом и удерживающим элементом. То есть выполнение зачеканки концевого участка корпуса внутрь и закрывания удерживающего элемента на этапе зачеканки надежно предотвращает демонтирование удерживающего элемента и выпадение каждого из элементов, размещенных с внутренней стороны корпуса относительно удерживающего элемента. Кроме того, нажатие на удерживающий элемент и регулирование зазора между удерживающим элементом и нажимным элементом на этапе регулирования зазора позволяют предотвратить нажатие на каждый из элементов с большим усилием и обеспечить плавное качательное движение первого и второго узлов соединения.

На этапе зачеканки и этапе регулирования зазора в предпочтительном варианте используют одно и то же приспособление для зачеканки.

Таким образом, использование одного и того же приспособления для зачеканки на этапе зачеканки и этапе регулирования зазора позволяет непрерывно выполнять зачеканку и регулирование зазора в процессе однократной операции нажатия на приспособление для зачеканки. В результате появляется возможность дополнительного повышения эффективности процесса изготовления плавающего соединения, а также возможность упрощения управления устройством изготовления и технического обслуживания этого устройства и снижения расходов на изготовление.

В другом варианте изобретения на этапе зачеканки зачеканку корпуса осуществляют в результате нажатия на приспособление для зачеканки, а на этапе регулирования зазора регулирование зазора осуществляют в результате нажатия на приспособление для регулирования зазора, включающее в себя плоскую поверхность, обращенную к удерживающему элементу.

Как указано выше, даже использование на этапе зачеканки приспособления для зачеканки, а на этапе регулирования зазора приспособления для регулирования зазора, обеспечивает возможность эффективного изготовления плавающего соединения. В частности, в результате избирательного использования специального приспособления для зачеканки и специального приспособления для регулирования зазора зачеканки и регулирование зазора могут быть выполнены с более высокой точностью.

При этом в предпочтительном варианте корпус включает в себя окружную стенку, окружающую выступ со стороны первого узла соединения, выступ со стороны второго узла соединения, нажимной элемент и удерживающий элемент, и на этапе зачеканки в результате нажатия инструмента для зачеканки вырубают и зачеканивают внутренний утолщенный участок торцевого участка этой окружной стенки.

Таким образом, на этапе зачеканки в результате нажатия приспособления для зачеканки вырубают и зачеканивают внутренний утолщенный участок на торцевом участке окружной стенки, что обеспечивает возможность беспрепятственного пластического деформирования этого внутреннего утолщенного участка внутрь и нажатия на удерживающий элемент.

В этом случае в предпочтительном варианте приспособление для зачеканки имеет цилиндрическую форму, и внешний краевой участок поверхности приспособления для зачеканки, обращенной к торцевому участку корпуса, выступает в сторону корпуса на большую величину, чем внутренний краевой участок этой поверхности.

В результате выступающий внешний краевой участок приспособления для зачеканки обеспечивает возможность беспрепятственного вырубания торцевого участка корпуса и поэтому позволяет выполнять этап зачеканки за более короткое время и с более высокой точностью.

Для решения поставленной задачи настоящее изобретение включает в себя плавающее соединение, в котором первый узел соединения, располагающийся на одном конце корпуса, и второй узел соединения, располагающийся на другом конце корпуса, установлены с возможностью поворота относительно друг друга, и которое изготовлено в результате выполнения этапа размещения, на котором внутри корпуса размещают выступ со стороны первого узла соединения, выступающий в радиальном направлении наружу на концевом участке первого узла соединения, выступ со стороны второго узла соединения, выступающий в радиальном направлении наружу на концевом участке второго узла соединения, нажимной элемент, размещенный на одной поверхности выступа со стороны второго узла соединения и предназначенный для нажатия на второй узел соединения с возможностью осуществления качательного движения, и удерживающий элемент, размещенный в заданном положении временной фиксации с противоположной стороны нажимного элемента относительно выступа со стороны второго узла соединения; этапа зачеканки, на котором концевой участок корпуса зачеканивают внутрь и закрывают при этом удерживающий элемент; и этапа регулирования зазора, на котором в результате нажатия на удерживающий элемент из положения временной фиксации в сторону нажимного элемента регулируют зазор между нажимным элементом и удерживающим элементом.

Согласно вышеизложенному изготовление плавающего соединения в результате этапа зачеканки и этапа регулирования зазора позволяет надежно зачеканивать удерживающий элемент и точно регулировать зазор между нажимным элементом и удерживающим элементом, что обеспечивает возможность осуществления плавного качательного движения первого и второго узлов соединения.

В этом случае первый узел соединения включает в себя стержень, выступающий со стороны одного торца корпуса, и посадочный элемент, выполненный в корпусе в качестве отдельного от стержня элемента и установленный в контакте с выступом со стороны второго узла соединения.

Таким образом, включение в состав первого узла соединения стержня и посадочного элемента обеспечивает возможность перемещения стержня и посадочного элемента относительно друг друга и, следовательно, возможность децентрирования между осевым центром стержня и осевым центром второго узла. В результате плавающее соединение позволяет эффективно поглощать несовпадение осей между источником движущей силы и ведомым звеном.

Кроме того, в предпочтительном варианте на участке контакта между первым узлом соединения и выступом со стороны второго узла соединения и/или контакта между выступом со стороны второго узла соединения и нажимным элементом сформировано углубление, выполненное с возможностью удерживания смазки.

Наличие в плавающем соединении углубления для удерживания смазки позволяет предотвратить уменьшение количества смазки на каждом участке контакта, и, следовательно, обеспечить возможность плавного качательного движения.

Способ изготовления плавающего соединения и плавающее соединение, изготовленное этим способом, согласно настоящему изобретению позволяют осуществлять эффективную сборку множества элементов с обеспечением заданного зазора и предотвращать выпадение этих элементов.

Краткое описание чертежей

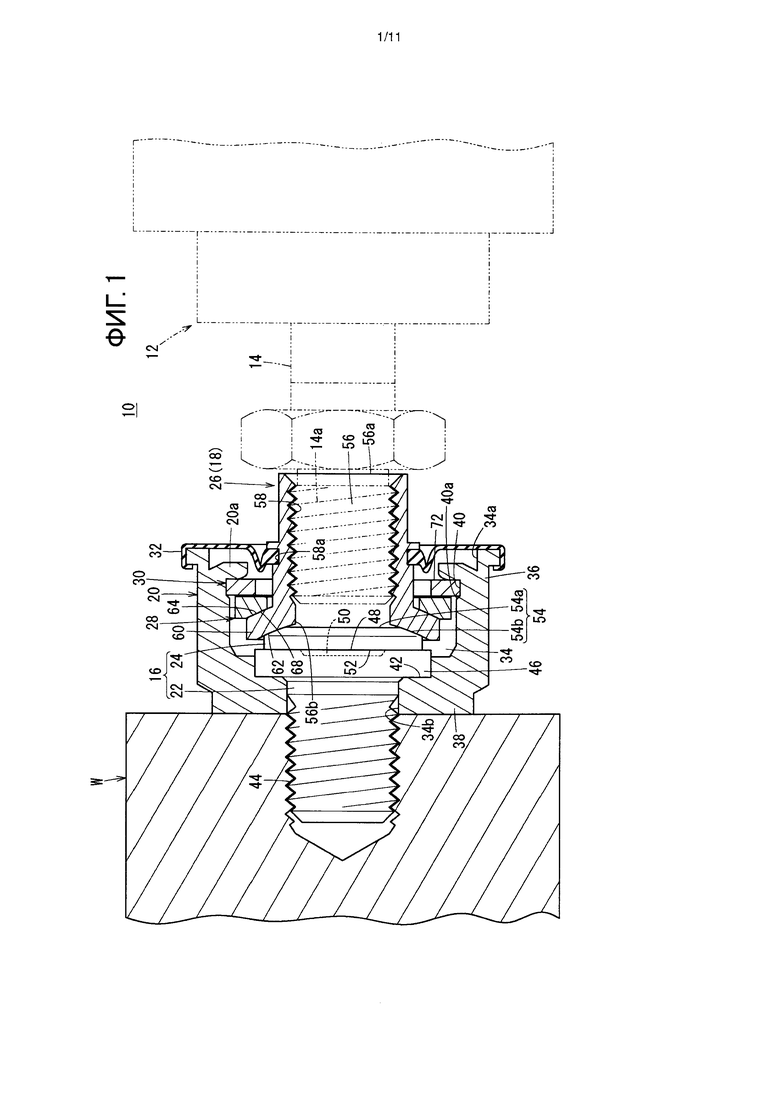

Фиг. 1 - вид сбоку в разрезе, иллюстрирующий конструкцию плавающего соединения согласно первому варианту осуществления настоящего изобретения в целом;

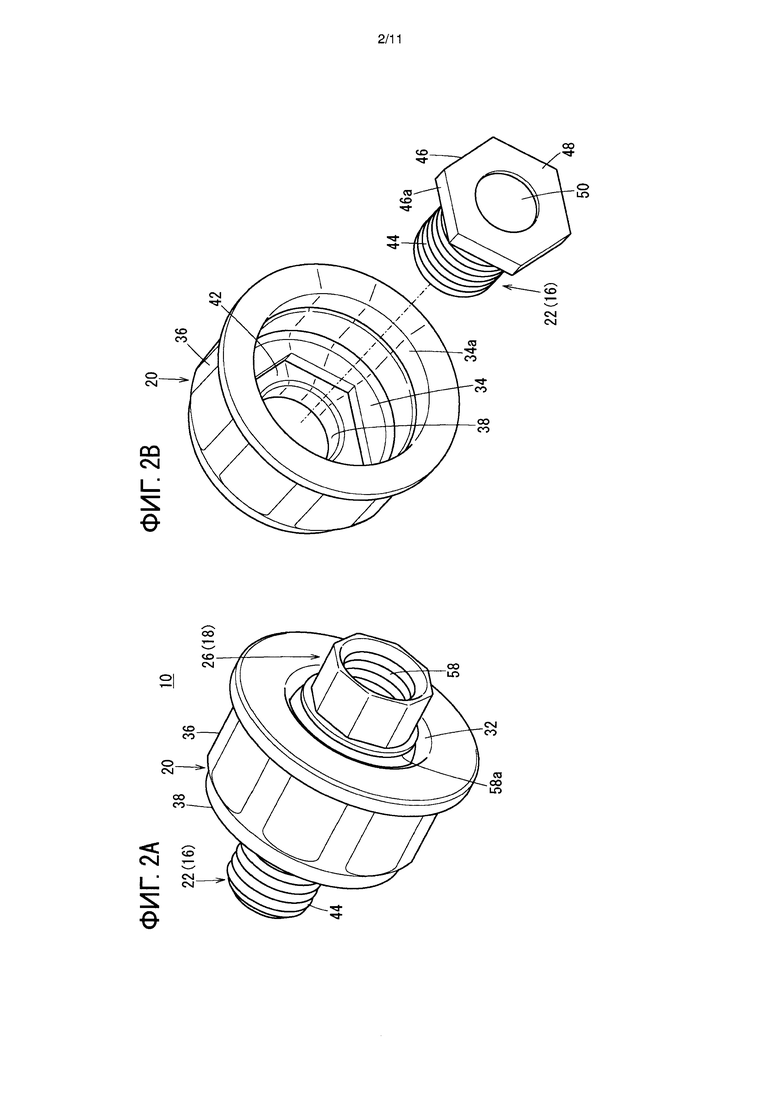

Фиг. 2А - вид в перспективе плавающего соединения, представленного на фиг. 1;

Фиг. 2В - вид в перспективе, иллюстрирующий сборку корпуса и шпильки плавающего соединения, представленного на фиг. 1;

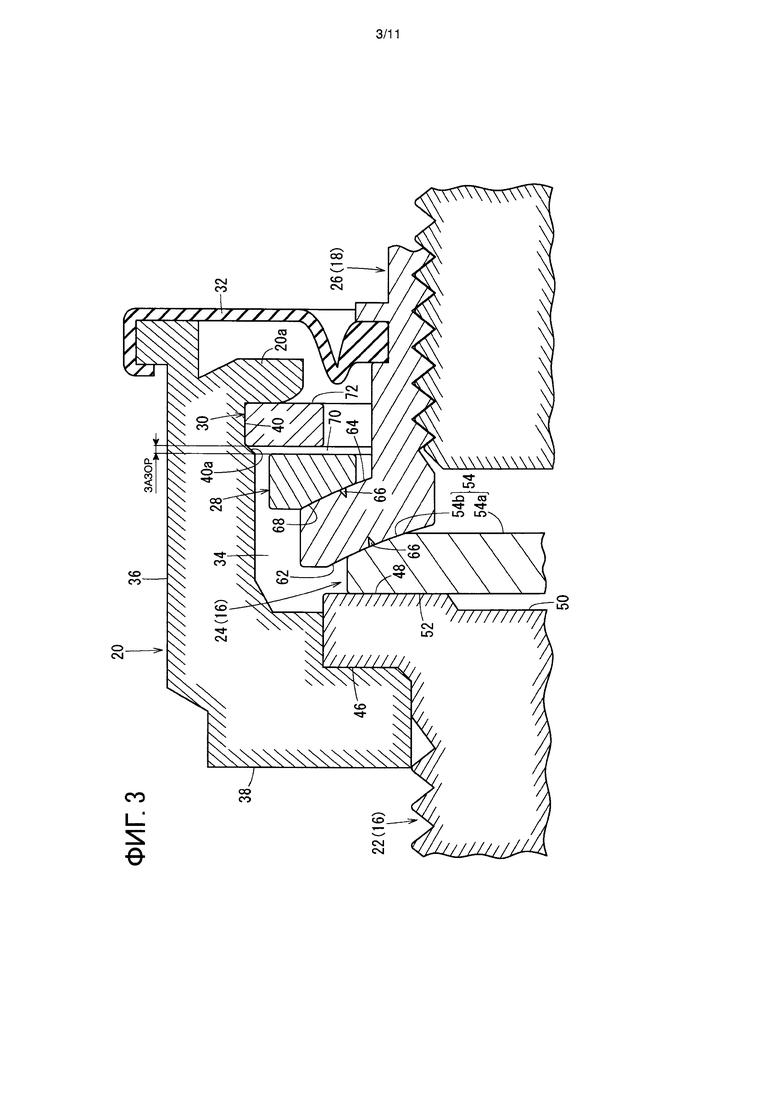

Фиг. 3 - вид сбоку в разрезе узла плавающего соединения, представленного на фиг. 1, с увеличением;

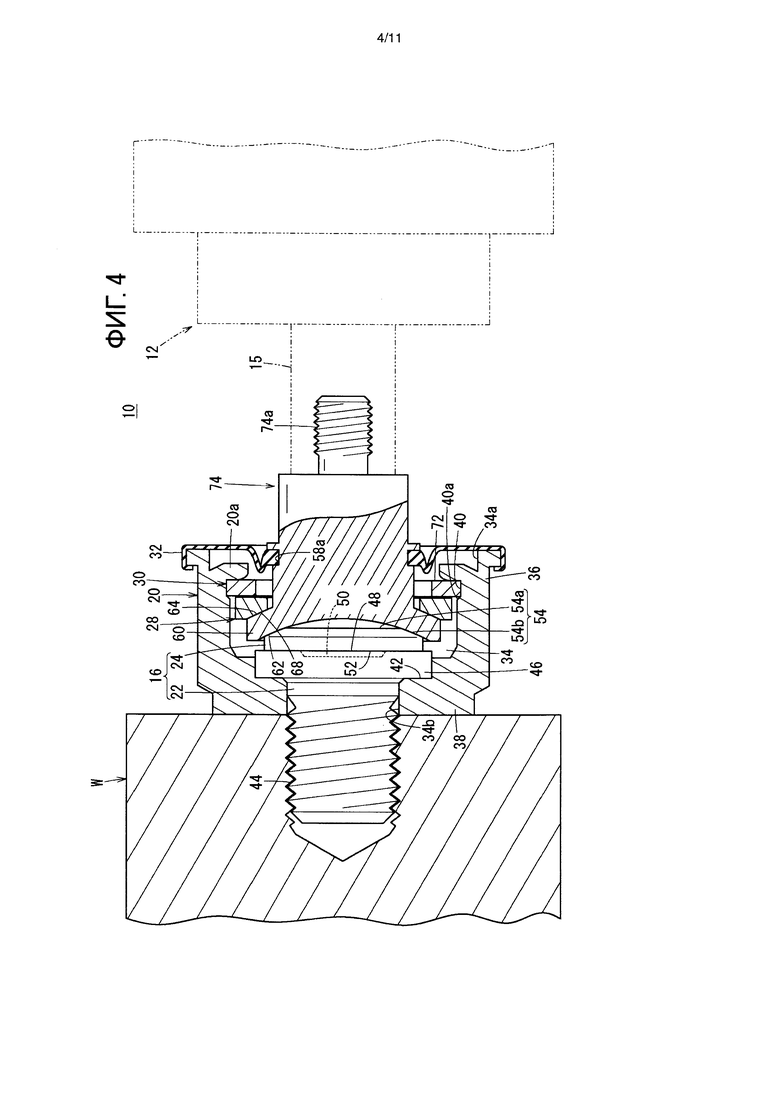

Фиг. 4 - вид сбоку в разрезе, иллюстрирующий конструкцию плавающего соединения согласно другой модификации настоящего изобретения в целом;

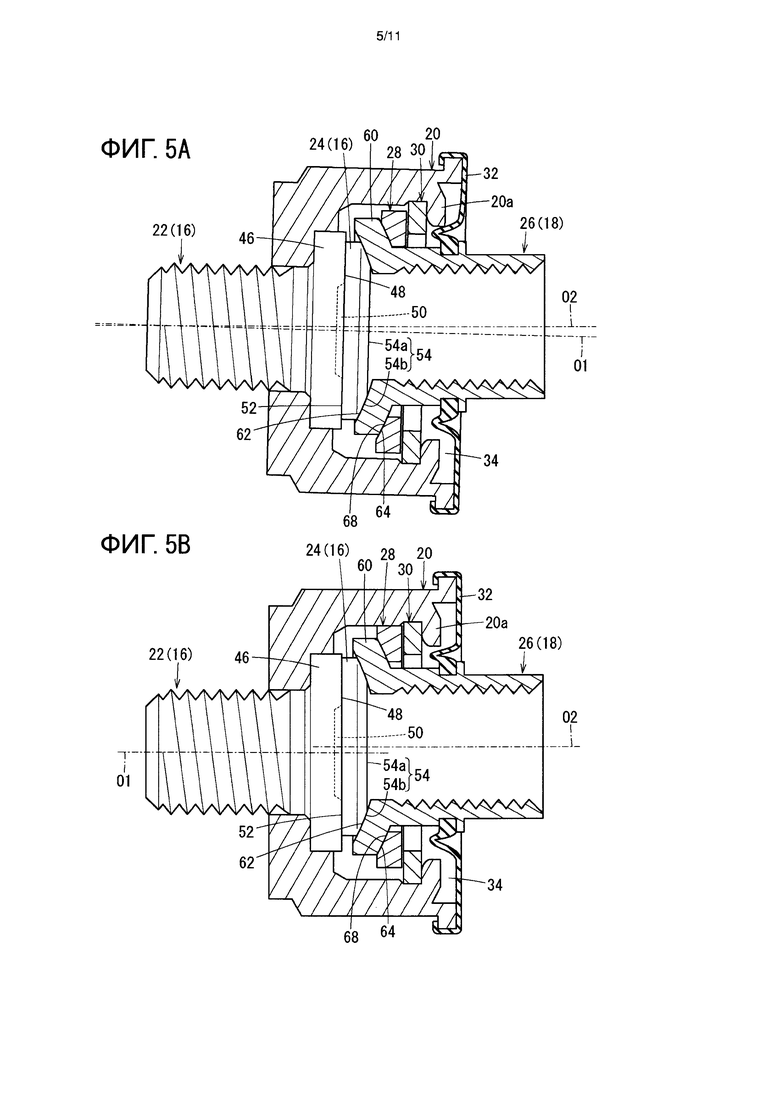

Фиг. 5А - вид сбоку в разрезе, иллюстрирующий наклон плавающего соединения, представленного на фиг. 1;

Фиг. 5В - вид сбоку в разрезе, иллюстрирующий децентрирование плавающего соединения, представленного на фиг. 1;

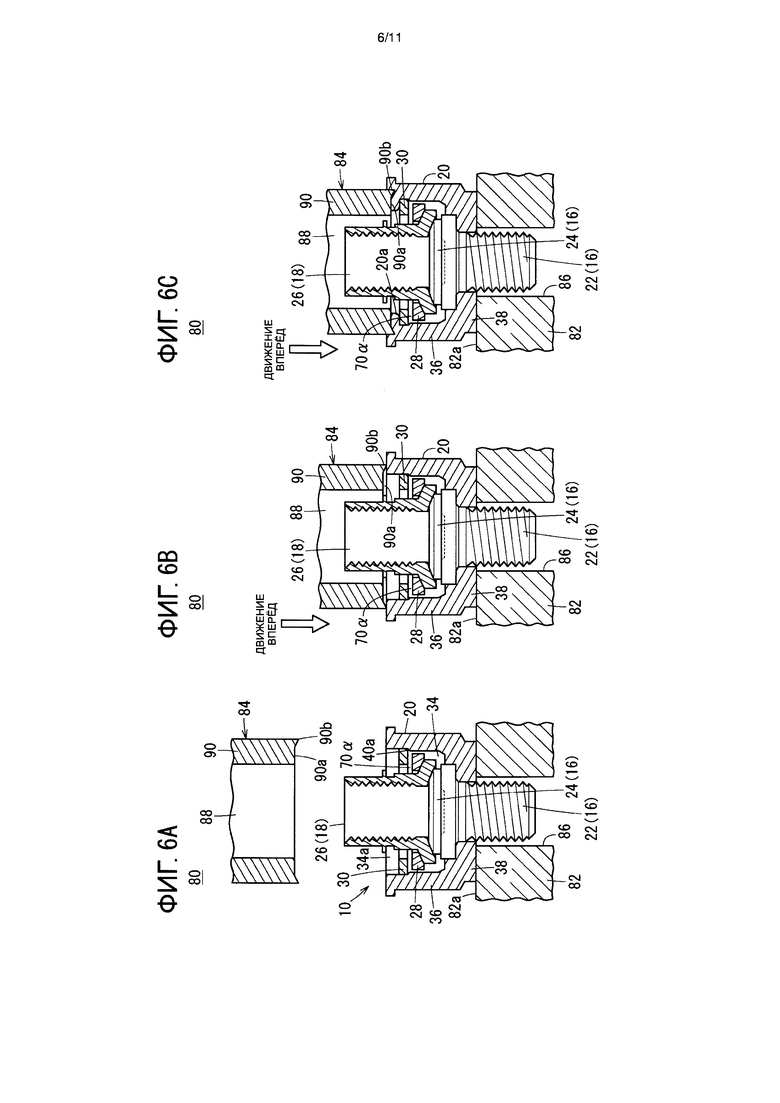

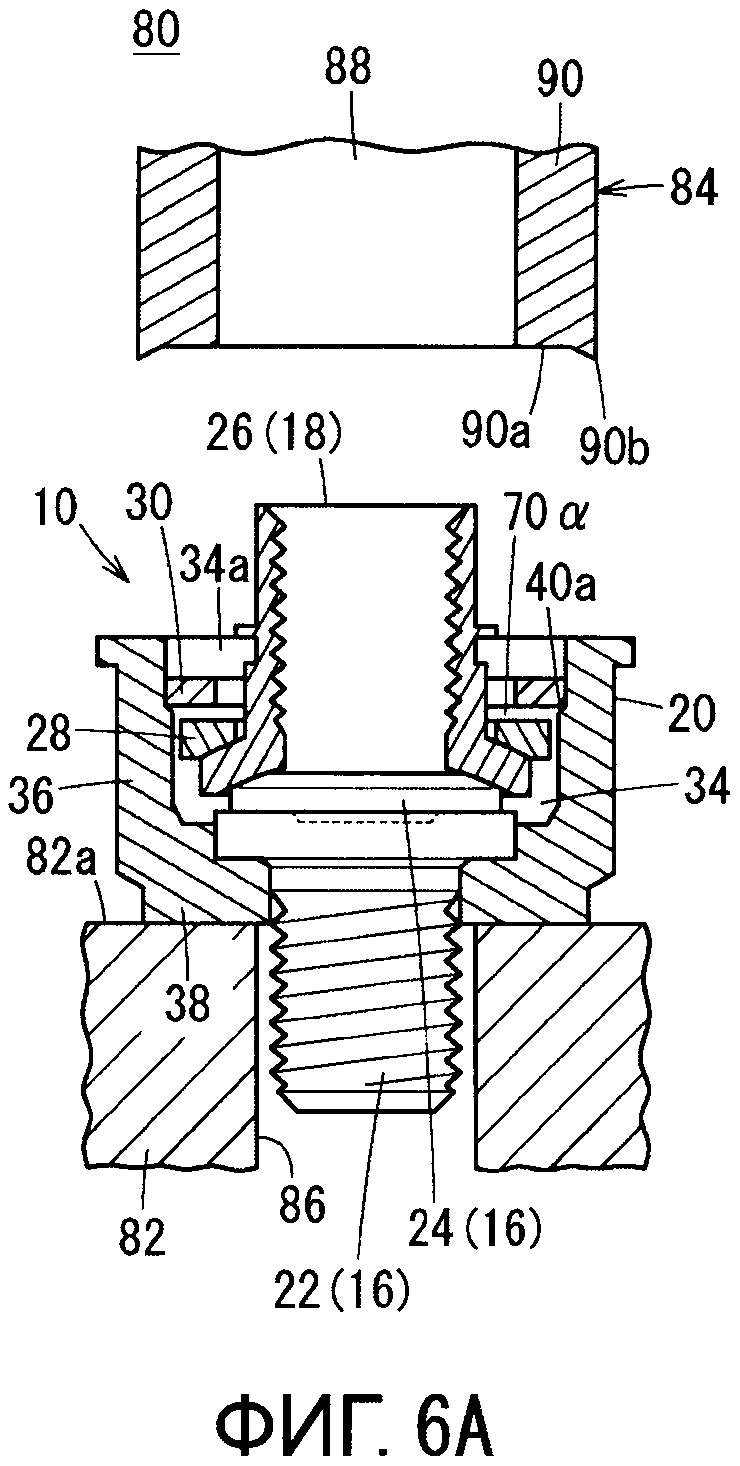

Фиг. 6А - первая пояснительная схема, иллюстрирующая способ изготовления плавающего соединения согласно первому варианту осуществления;

Фиг. 6В - вторая пояснительная схема, иллюстрирующая способ изготовления после фиг. 6А;

Фиг. 6С - третья пояснительная схема, иллюстрирующая способ изготовления после фиг.6 В;

Фиг. 7А - четвертая пояснительная схема, иллюстрирующая способ изготовления после фиг. 6С;

Фиг. 7В - пятая пояснительная схема, иллюстрирующая способ изготовления после фиг. 7А;

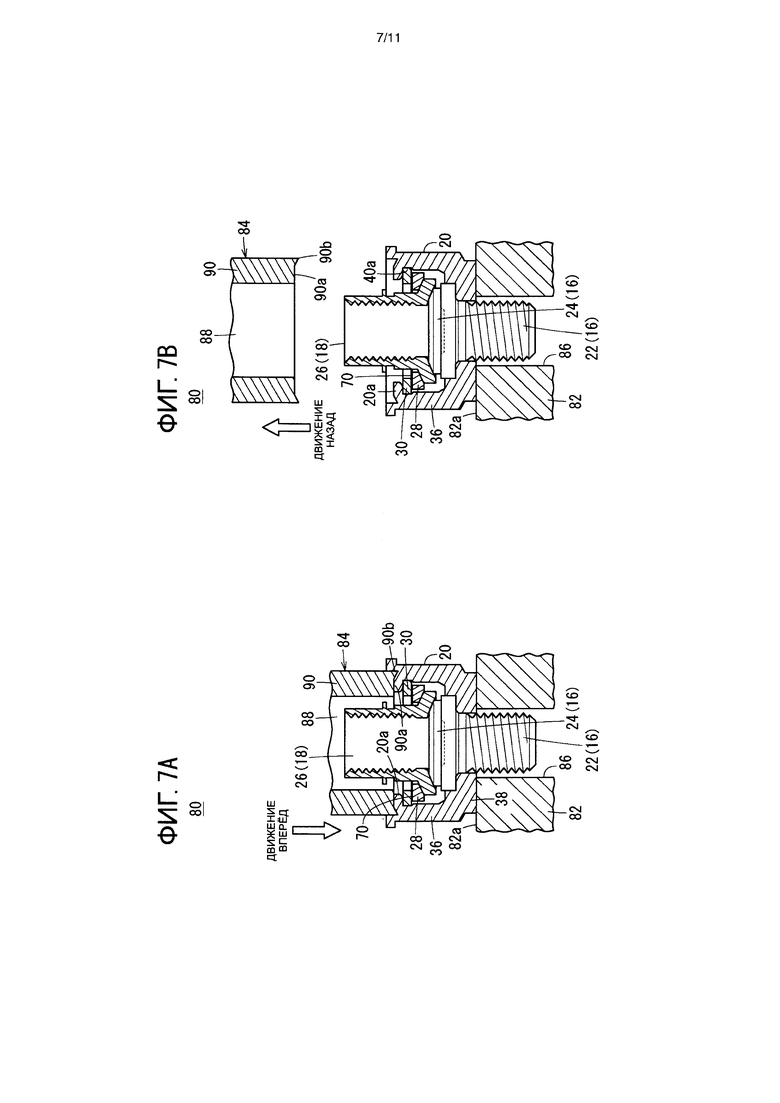

Фиг. 8А - первая пояснительная схема, иллюстрирующая способ изготовления плавающего соединения согласно второму варианту осуществления;

Фиг. 8В - вторая пояснительная схема, иллюстрирующая способ изготовления после фиг.8А;

Фиг. 8С - третья пояснительная схема, иллюстрирующая способ изготовления после фиг. 8В;

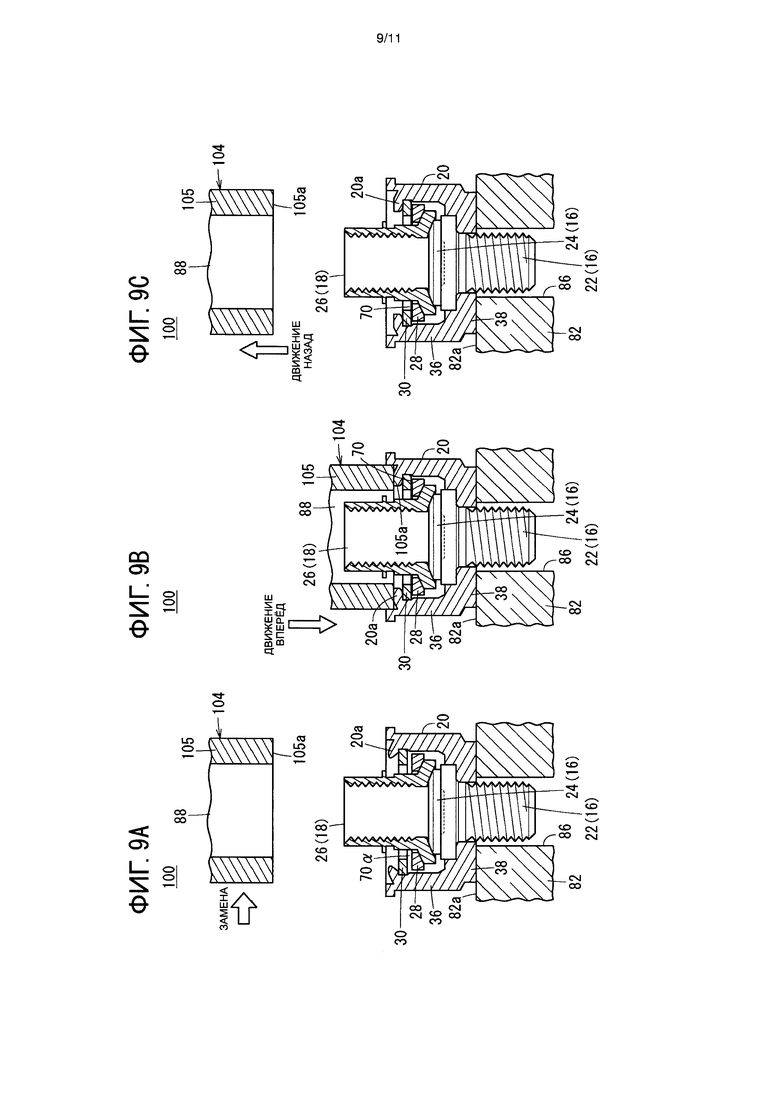

Фиг. 9А - четвертая пояснительная схема, иллюстрирующая способ изготовления после фиг. 8С;

Фиг. 9В - пятая пояснительная схема, иллюстрирующая способ изготовления после фиг. 9А;

Фиг. 9С - шестая пояснительная схема, иллюстрирующая способ изготовления после фиг. 9В;

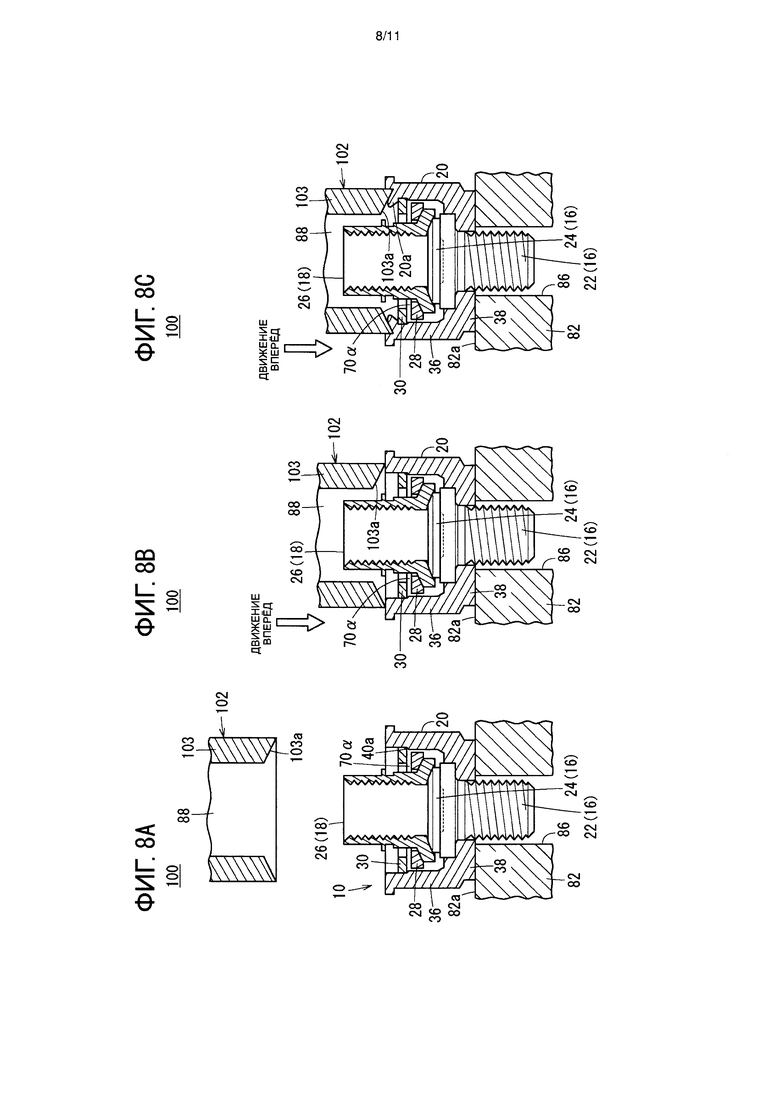

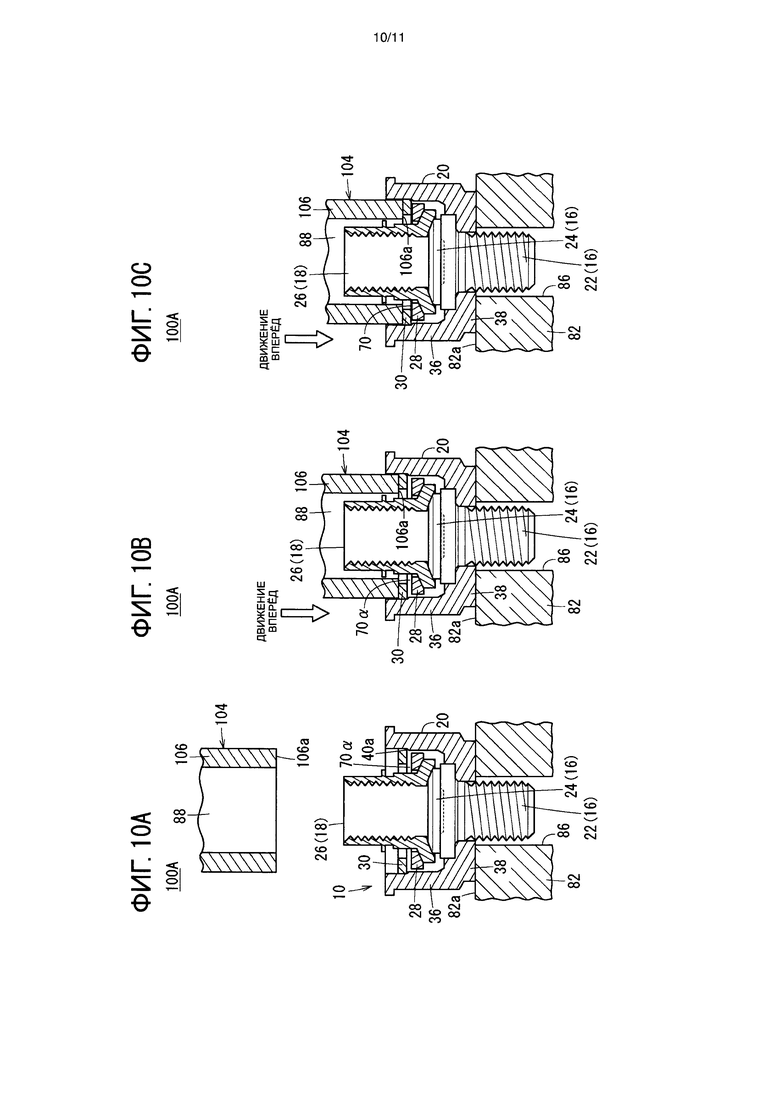

Фиг. 10А - первая пояснительная схема, иллюстрирующая способ изготовления плавающего соединения согласно третьему варианту осуществления;

Фиг. 10В - вторая пояснительная схема, иллюстрирующая способ изготовления после фиг. 10А;

Фиг. 10С - третья пояснительная схема, иллюстрирующая способ изготовления после фиг. 10В;

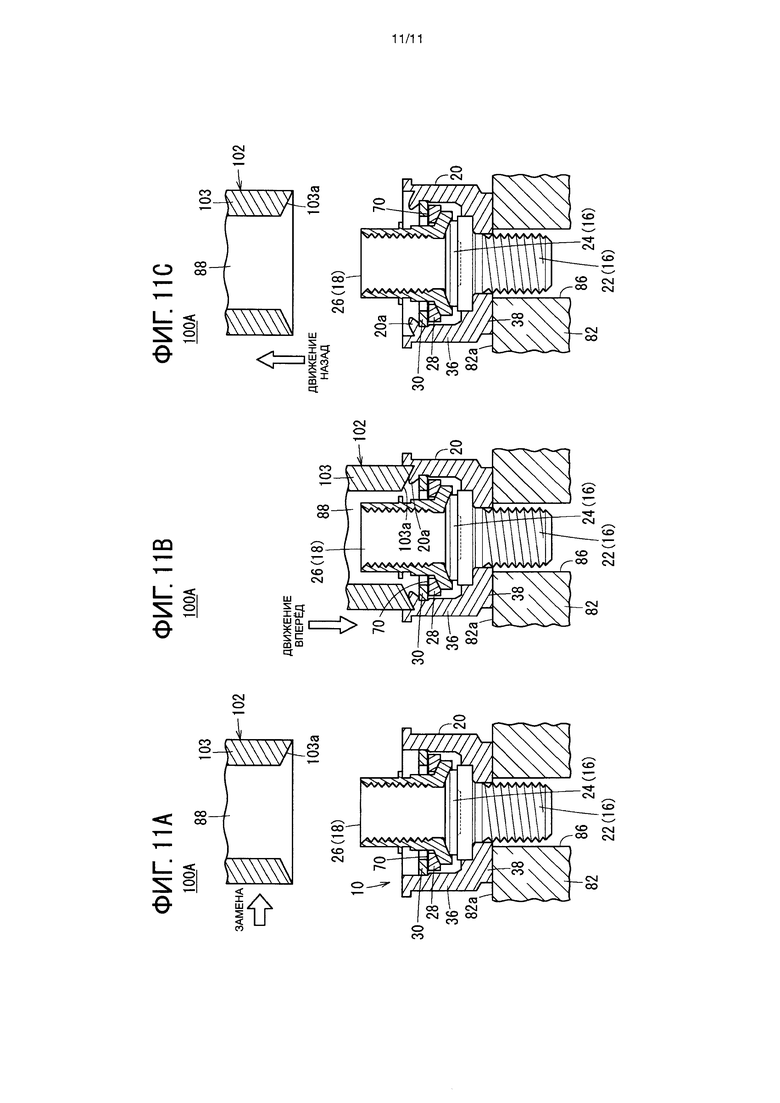

Фиг. 11А - является четвертая пояснительная схема, иллюстрирующая способ изготовления после фиг. 10С;

Фиг. 11В - пятая пояснительная схема, иллюстрирующая способ изготовления после фиг. 11А; и

Фиг. 11С - шестая пояснительная схема, иллюстрирующая способ изготовления после фиг. 11В.

Описание вариантов осуществления

Ниже приводится подробное описание предпочтительных вариантов осуществления плавающего соединения в соответствии с настоящим изобретением и способа изготовления этого соединения со ссылками на прилагаемые чертежи.

Как показано на фиг. 1, плавающее соединение 10 (ниже также именуемое просто как соединение 10) прикреплено к исполнительному механизму, такому как цилиндр 12, движущая сила которого передается на обрабатываемую деталь W, являющуюся ведомым звеном. В частности, один концевой участок соединения 10 соединен с дистальным торцевым крепежным участком 14а приводного вала 14 цилиндра 12, а другой концевой участок с противоположной стороны соединен с обрабатываемой деталью W. При этом вместо соединения непосредственно с обрабатываемой деталью W соединение 10 может быть соединено с крепежной конструкцией (непоказанной), на которой крепится обрабатываемая деталь W и которая обеспечивает передачу движущей силы на обрабатываемую деталь W.

Цилиндр 12, к которому крепится соединение 10, включает в себя, например, гидро(пневмо)цилиндр, такой как воздушный цилиндр, гидравлический цилиндр, масляный цилиндр или т.п., и электрический цилиндр или т.п. Разумеется, исполнительный механизм не ограничивается цилиндром 12, и возможно использование других источников движущей силы типа линейных (в том числе с преобразованием вращательного движения в прямолинейное).

Соединение 10 имеет функцию поглощения взаимного несовпадения осей или недостаточной точности параллельности между цилиндром 12 и обрабатываемой деталью W. В частности, соединение 10 включает в себя первый узел 16 соединения, соединяемый с обрабатываемой деталью W, и второй узел 18 соединения, соединяемый с цилиндром 12. При возникновении несовпадения между цилиндром 12 и обрабатываемой деталью W первый узел 16 соединения и второй узел 18 соединения наклоняются относительно друг друга, или происходит взаимное децентрирование в направлении радиуса, за счет чего это несовпадение поглощается. Ниже для облегчения понимания способа изготовления соединения 10 приводится подробное описание конструкции каждого узла соединения 10.

Соединение 10 согласно рассматриваемому варианту осуществления включает в себя корпус 20, шпильку 22 (стержень), диск 24 (посадочный элемент), гнездо 26, кольцо 28 (нажимной элемент), пластину 30 (удерживающий элемент) и крышку 32 для защиты от пыли.

Корпус 20 представляет собой оболочку с отсеком 34 для размещения множества элементов. Корпус 20 имеет форму цилиндра, относительно большого в радиальном направлении и относительно короткого в осевом направлении. Кроме того, корпус 20 имеет окружную стенку 36, проходящую параллельно вдоль оси корпуса 20, и торцевую стенку 38, являющуюся продолжением дистального торца окружной стенки 36 и проходящую на некоторое расстояние внутрь в радиальном направлении.

Внешняя окружная поверхность окружной стенки 36 имеет на виде спереди форму многоугольника (например, шестиугольника или восьмиугольника) с взаимным чередованием плоской поверхности и поверхности дугообразной формы, что обеспечивает пользователю возможность захвата соединения 10 и беспрепятственного вкручивания этого соединения (см. также 2А). На проксимальном торце окружной стенки 36 имеется проксимальный торцевой створ 34а. Каждый элемент соединения 10 размещают в отсеке 34 для размещения через этот проксимальный торцевой створ 34а.

Кроме того, на внутренней окружной поверхности окружной стенки 36 на участке, расположенном ближе к проксимальному торцевому створу 34а, сформирована выточка 40, предназначенная для фиксации пластины 30. Выточка 40 сформирована на ступенчатом участке 40а для позиционирования в качестве положения временной фиксации для размещения пластины 30 перед операцией зачеканки в процессе изготовления соединения 10 (см. также фиг. 6А). После зачеканки в результате объединения проксимального торцевого внутреннего утолщенного участка 20а корпуса 20 и ступенчатого участка 40а для позиционирования формируется выточка 40.

В то же время торцевая стенка 38 образует дистальный торцевой створ 34b, сообщающийся с отсеком 34 для размещения, при прохождении в радиальном направлении внутрь от окружной стенки 36. Через дистальный торцевой створ 34b проходит участок (наружный резьбовой участок 44) шпильки 22. Кроме того, на нижней поверхности торцевой стенки 38, обращенной к отсеку 34 для размещения, сформировано отверстие 42 для зацепления, предназначенное для размещения фланца 46 (выступа со стороны первого узла соединения) шпильки 22. Как показано на фиг. 2В, это отверстие 42 для зацепления имеет форму многоугольника (в рассматриваемом варианте осуществления форму шестиугольника), совпадающего на виде со стороны проксимального торца корпуса 20 с фланцем 46.

Шпилька 22 имеет форму сплошного цилиндра и составляет часть описанного выше первого узла 16 соединения. При собранном состоянии соединения 10 шпилька 22 выступает на заданную длину из торцевой стенки 38 корпуса 20 для соединения и фиксации на обрабатываемой детали W. Кроме того, при собранном состоянии ось шпильки 22 совпадает с осью корпуса 20 (соединения 10). Шпилька 22 имеет наружный резьбовой участок 44, проходящий в осевом направлении, и фланец 46, являющийся продолжением наружного резьбового участка 44 в сторону проксимального торца и выступающий в радиальном направлении наружу.

На внешней окружной поверхности наружного резьбового участка 44, выступающей из корпуса 20, сформирована винтовая резьба в форме спирали. Внешний диаметр резьбового участка 44 со стороны проксимального торца, на котором винтовая резьба отсутствует, соответствует внутреннему диаметру дистального торцевого створа 34b, что обеспечивает беззазорное уплотнение отсека 34 для размещения со стороны дистального торца.

Фланец 46 представляет собой участок шпильки (выступ со стороны первого узла соединения), размещаемый в отсеке 34 для размещения, предназначенный для предотвращения отделения шпильки 22 от дистальный торцевого створа 34b корпуса 20. Внешний краевой участок 46а фланца 46 на виде в направлении проксимального торца имеет форму многоугольника (шестиугольника) (см. также фиг. 2В). За счет формы отверстия 42 для зацепления и формы фланца 46 соединение 10 ограничивает относительное вращение корпуса 20 и шпильки 22. При этом формы отверстия 42 для зацепления и фланца 46 практически ничем не ограничены, и возможно использование самых различных форм, позволяющих предотвратить отделение шпильки 22 от корпуса 20 и вращение шпильки 22 и корпуса 20 друг относительно друга.

Кроме того, проксимальная торцевая поверхность фланца 46 представляет собой проксимальную торцевую поверхность 48 со стороны шпильки, с которой при собранном состоянии соединения 10 контактирует диск 24. В центре проксимальной торцевой поверхности 48 со стороны шпильки и на участках вокруг этого центра имеется углубление 50 (полость), полученное в результате вырубания шпильки на небольшую глубину в направлении дистального торца. Углубление 50 имеет круглую форму и предназначено для удерживания смазки, обеспечивающей плавное относительное перемещение шпильки 22 и диска 24. В то же время проксимальная торцевая поверхность 48 со стороны шпильки, окружающая отверстие 42 для зацепления, имеет гладкую плоскую форму.

Как показано на фиг. 1, диск 24, размещенный со стороны проксимального торца шпильки 22, составляет вместе со шпилькой 22 первый узел 16 соединения, и образует посадочное место для обеспечения качательного движения гнезда 26. Диск 24 имеет форму пластины достаточной толщины (например, приблизительно равной толщине фланца 46) и внешний диаметр несколько меньшей величины, чем диаметр фланца 46. Дистальная торцевая поверхность 52 со стороны диска, обращенная к шпильке 22, имеет гладкую плоскую форму и контактирует с проксимальной торцевой поверхностью 48 со стороны шпильки, закрывая при собранном состоянии все углубление 50.

Проксимальная торцевая поверхность 54 со стороны диска, составляющая диск 24 со стороны проксимального торца, имеет основную поверхность 54а, параллельную направлению дистальной торцевой поверхности 52 со стороны диска в центре и на участках вокруг этого центра, и периферийную поверхность 54b, являющуюся продолжением основной поверхности 54а в направлении наружу и имеющую в сечении дугообразную форму. На виде в разрезе площадь периферийной поверхности 54b меньше, чем площадь основной поверхности 54а, но эта периферийная поверхность 54b образует участок непосредственного поверхностного контакта с гнездом 26. В сечении периферийная поверхность 54b имеет дугообразную форму относительно большого радиуса кривизны.

В то же время гнездо 26 имеет форму полого цилиндра, и составляет вышеупомянутый второй узел 18 соединения для соединения и фиксации при собранном состоянии соединения 10 на цилиндре 12. Внутри гнезда 26 имеется сквозное отверстие 56, проходящее вдоль осевого центра гнезда 26, и с обоими торцами этого сквозного отверстия 56 сообщаются проксимальный торцевой створ 56а и дистальный торцевой створ 56b гнезда 26. Гнездо 26 имеет внутренний резьбовой участок 58, проходящий на заданную длину в направлении проксимального торца, и раструб 60 (выступ со стороны второго узла соединения), являющийся продолжением внутреннего резьбового участка 58 в сторону дистального торца и выступающий в радиальном направлении наружу и внутрь.

Внутренний резьбовой участок 58 имеет форму цилиндра, диаметр которого несколько больше, чем внешний диаметр наружного резьбового участка 44 (см. также фиг. 2А), и винтовую резьбу в форме спирали на внутренней окружной поверхности, составляющей сквозное отверстие 56. Внутренний резьбовой участок 58 согласно рассматриваемому варианту осуществления имеет резьбу того же стандарта, что и наружный резьбовой участок 44, и предназначен для вкручивания дистального торцевого крепежного участка 14а приводного вала 14 цилиндра 12. В результате соединение 10 соединяется с приводным валом 14.

Для облегчения крепления к приводному валу 14 внешняя окружная поверхность внутреннего резьбового участка 58 на виде со стороны проксимального торца гнезда 26 имеет форму многоугольника (в рассматриваемом варианте осуществления форму восьмиугольника) (см. фиг. 2А). Кроме того, в промежуточном положении на внешней окружной поверхности внутреннего резьбового участка 58 имеется крепежная канавка 58а для крепления крышки 32 для защиты от пыли вдоль окружного направления.

Как показано на фиг. 1, раструб 60 гнезда 26 имеет форму, обеспечивающую возможность наклона первого узла 16 соединения и второго узла 18 соединения относительно друг друга в состоянии контакта с диском 24. В частности, в сечении раструб 60 имеет шарообразную форму и соединенные между собой участок с наружной стороны в радиальном направлении и участок с внутренней стороны в радиальном направлении, закрывающие периферийную поверхность 54b диска 24. Выступ раструба 60 с внутренней стороны в радиальном направлении составляет дистальный торцевой створ 56b сквозного отверстия 56. Через этот дистальный торцевой створ 56b проксимальная торцевая поверхность 54 со стороны диска при собранном состоянии соединения 10 обращена в направлении проксимального торца.

Раструб 60 имеет форму, при которой ее толщина превышает толщину стенки внутреннего резьбового участка 58, а внутренняя поверхность (дистальная торцевая поверхность 62 со стороны раструба), имеющая в сечении дугообразную форму, контактирует по поверхности с периферийной поверхностью 54b диска 24. То есть, как показано на фиг.3, дистальная торцевая поверхность 62 со стороны раструба имеет радиус кривизны, совпадающий с радиусом кривизны периферийной поверхности 54b. На участки контакта между дистальной торцевой поверхностью 62 со стороны раструба и периферийной поверхностью 54b наносят смазочный материал, такой как смазка, что обеспечивает плавное скольжение гнезда 26 относительно диска 24.

Кроме того, проксимальная торцевая поверхность 64 со стороны раструба на поверхности, противоположной поверхности дистальной торцевой поверхности 62 со стороны раструба, на участке, выступающем в радиальном направлении наружу, также имеет в сечении дугообразную форму. Проксимальную торцевую поверхность 64 со стороны раструба задают радиусом кривизны, параллельным криволинейной поверхности дистальной торцевой поверхности 62 со стороны раструба, обеспечивая при этом поверхностный контакт с кольцом 28.

Кроме того, как показано на фиг. 3, на заданных участках дистальной торцевой поверхности 62 со стороны раструба и проксимальной торцевой поверхности 64 со стороны раструба сформированы микровырезы (углубления) 66. Эти микровырезы имеют функцию удерживания смазки, а также повышают скольжение и сопротивление истиранию между гнездом 26 и диском 24 или между гнездом 26 и кольцом 28. При этом микровырезы 66 могут быть сформированы в кольцевой канавке вдоль окружного направления раструба 60 или распределены дискретно в виде островков.

Второй узел 18 соединения не ограничивается гнездом 26, накручиваемым на внешнюю окружную поверхность приводного вала 14 цилиндра 12, и возможно использование самых различных конструкций. Например, как показано на фиг. 4, второй узел 18 соединения может представлять собой блок 74 в форме сплошного тела с наружной резьбой 74а, выступающей в проксимальном направлении. Блок 74 также имеет раструб 60, дистальную торцевую поверхность 62 со стороны раструба и проксимальную торцевую поверхность 64 со стороны раструба, что обеспечивает возможность такого же действия этого блока, как и гнезда 26. Кроме того, наружную резьбу 74а вкручивают в приводной вал, имеющий отверстие с внутренней резьбой, и, таким образом, обеспечивают надежное соединение с цилиндром 12.

Кольцо 28, размещенное на дистальной торцевой поверхности 62 со стороны раструба, при собранном состоянии соединения 10 контактирует по поверхности с раструбом 60 и, таким образом, обеспечивает плавное качательное движение гнезда 26. Внутренний диаметр кольца 28 превышает внешний диаметр внутреннего резьбового участка 58 гнезда 26, а его внешний диаметр меньше, чем внутренний диаметр окружной стенки 36 корпуса 20, и, кроме того, кольцо 28 имеет достаточную толщину (того же порядка, что и диск 24).

Дистальный торец кольца 28 с внутренней стороны представляет собой криволинейную поверхность 68 со стороны кольца (одну поверхность нажимного элемента), имеющую в сечении дугообразную форму. Эта криволинейная поверхность 68 со стороны кольца имеет радиус кривизны, равный радиусу кривизны проксимальной торцевой поверхности 64 со стороны раструба, и, таким образом, направляет относительное качательное движение гнезда 26 и одновременно обеспечивает устойчивое нажатие на это гнездо 26.

Кроме того, со стороны проксимального торца кольца 28 пластина 30 размещается с небольшим зазором 70 относительно этого кольца. Зазор 70 имеет такую величину, которая не позволяет пластине 30 нажимать на диск 24 и гнездо 26 и кольцо 28 с большим усилием, и в результате предотвращает дребезжание в соединении 10. Зазор 70 регулируют соответствующим образом за счет позиционирования пластины 30 в процессе изготовления. Подробное описание операции регулирования зазора 70 приводится при описании способа изготовления.

Пластина 30 представляет собой кольцо, предотвращающее выпадение каждого из элементов из проксимального торцевого створа 34а корпуса 20. Внешний диаметр пластины 30 имеет величину, приблизительно соответствующую внутреннему диаметру выточки 40 корпуса 20. В то же время внутренний диаметр пластины 30 имеет величину, равную или несколько превышающую внутренний диаметр кольца 28.

В состоянии, при котором пластина 30 размещена на ступенчатом участке 40а для позиционирования (в заданном положении) в корпусе 20, зачеканиванием окружной стенки 36 корпуса 20 со стороны проксимального торца обеспечивают нажатие на эту проксимальную торцевую поверхность (на проксимальную торцевую поверхность 72 со стороны пластины). В результате пластину 30 фиксируют в выточке 40 корпуса 20, что предотвращает выпадение каждого из элементов, размещенных со стороны дистального торца.

Кроме того, проксимальный торцевой створ 34а корпуса 20 закрывают крышкой 32 для защиты от пыли. Крышку 32 для защиты от пыли монтируют на проксимальном торце окружной стенки 36 корпуса 20 и фиксируют в крепежной канавке 58а гнезда 26. Кроме того, установка крышка 32 для защиты от пыли с определенной степенью гофрированности позволяет гофрированным участкам этой крышки разглаживаться и при наклоне, и при децентровании и, таким образом, предотвращает разрыв крышки.

Соединение 10 согласно рассматриваемому варианту осуществления в основном имеет конструкцию, соответствующую описанной выше. Ниже приводится действие этого соединения 10 при использовании.

Как показано на фиг. 1, при использовании соединение 10 соединяет между собой цилиндр 12 и обрабатываемую деталь W. При движении приводного вала 14 вперед гнездо 26 соединения 10 нажимает на диск 24, через диск 24 и шпильку 22 сила этого нажатия передается на обрабатываемую деталь W, обеспечивая, таким образом, движение этой обрабатываемой детали W вперед. В то же время, когда приводной вал 14 совершает движение назад, раструб 60 гнезда 26 захватывается кольцом 28 и начинает двигаться назад в проксимальном направлении. В результате пластина 30, корпус 20, диск 24 и шпилька 22 перемещаются как одно целое, и вслед за ними обрабатываемая деталь W также начинает двигаться назад в проксимальном направлении.

Кроме того, в случае возникновения несовпадения осей или недостаточной точности параллельности между цилиндром 12 и обрабатываемой деталью W соединение 10 выполняет "наклон" или "децентрирование". Наклон заключается в наклоне оси O1 первого узла 16 соединения относительно оси O2 второго узла 18 соединения. Децентрирование заключается в смещении осевого центра O2 второго узла 18 соединения и осевого центра O1 первого узла 16 соединения относительно друг друга.

Например, при наклоне, показанном на фиг. 5А, другой элемент соединения 10 наклоняется относительно гнезда 26, фиксируемого на приводном валу 14. В частности, за счет скольжения диска 24 и кольца 28 вдоль криволинейной поверхности раструба 62 в составе гнезда 26 (соответственно вдоль дистальной торцевой поверхности 62 со стороны раструба и проксимальной торцевой поверхности 64 со стороны раструба) корпус 20, шпилька 22, пластина 30 и крышка 32 для защиты от пыли также наклоняются как одно целое.

При этом смазка, наносимая на участки контакта каждого элемента, облегчает скольжение диска 24 и кольца 28 относительно раструба 60. Кроме того, вырезы 66 в гнезде 26, удерживающие смазку на каждом из участков контакта, обеспечивают плавное качательное движение. В результате проксимальная торцевая поверхность 54 со стороны диска в контакте по поверхности плавно перемещается вдоль дистальной торцевой поверхности 62 со стороны раструба, а криволинейная поверхность 68 со стороны кольца также в контакте по поверхности плавно перемещается вдоль проксимальной торцевой поверхности 64 со стороны раструба.

То есть в соответствии с несовпадением осей приводного вала 14 цилиндра 12 и обрабатываемой детали W передача движущей силы приводного вала 14 осуществляется при наклоне осевого центра O1 шпильки 22 на небольшой угол относительно осевого центра O2 гнезда 26. Угол наклона шпильки 22 лежит, например, в пределах 5° от оси O2 гнезда 26. Положения взаимного контакта гнезда 26, диска 24 и кольца 28 за счет наклона меняются, однако надежный контакт по поверхности на криволинейной поверхности сохраняется. В результате соединение 10 поглощает несовпадение осей и обеспечивает соответствующее перемещение обрабатываемой детали W.

Например, при децентрировании, показанном на фиг. 5В, соединение 10 перемещает шпильку 22 в направлении перпендикуляра к осевому центру O2 гнезда 26 (в радиальном направлении соединения 10). В частности, децентрирование шпильки и корпуса 20 осуществляется в результате нажатия раструба 60 гнезда 2 на диск 24 и скольжения шпильки 22 в направлении поверхности диска 24. Другими словами, конструкция первого узла 16 соединения, включающего в себя шпильку 22 и диск 24, обеспечивает относительное перемещение шпильки 22 и диска 24 и, таким образом, взаимное децентрирование центральной оси O1 шпильки 22 и центральной оси O2 гнезда 26.

При этом в предпочтительном варианте между диском 24 и шпилькой 22 наносят смазку, которая обеспечивает плавное относительное перемещение между диском 24 и шпилькой 22. Кроме того, удерживание смазки в углублении 50 позволяет снизить сопротивление трению между этим диском и шпилькой 22 и облегчает относительное перемещение между шпилькой 22 и диском 24.

Таким образом, при передаче движущей силы приводного вала 14 соединение 10 обеспечивает взаимное децентрирование центральной оси O1 шпильки 22 и центральной оси O2 гнезда 26 в соответствии несовпадением осей приводного вала 14 цилиндра 12 и обрабатываемой детали W. Положения взаимного контакта диска 24 и шпильки 22 за счет децентрирования меняются, однако надежный взаимный контакт плоских поверхностей сохраняется, что обеспечивает возможность требуемого поглощения несовпадения осей цилиндра 12 и обрабатываемой детали W.

Ниже со ссылками на фиг. 6А-11С приводится описание способа изготовления соединения 10.

Первый вариант осуществления

При изготовлении соединения 10 согласно первому варианту осуществления после формирования каждого из элементов (корпуса 20, шпильки 22, диска 24, гнезда 26, кольца 28 и пластины 30) по отдельности с помощью устройства 80 для изготовления для сборки соединения выполняют операцию сборки этих элементов. В частности, на соединении 10, в котором размещены соответствующие элементы, перед сборкой выполняют зачеканку, а также регулирование зазора между кольцом 28 и пластиной.

Поэтому, как показано на фиг. 6А, устройство 80 для изготовления включает в себя основание 82, на котором размещают корпус 20, и пуансон 84 (приспособление для зачеканки), который совершает движение вперед и назад в направлении основания 82 в положении напротив основания 82. Кроме того, устройство 80 для изготовления имеет блок управления (непоказанный) для управления и контроля процесса изготовления соединения 10. Этот блок управления соответствующим образом контролирует количество движения и время движения пуансона 84 во время сборки.

Основание 82 выполнено, например, из твердого металлического материала и снабжено монтажной поверхностью 82а, на которой размещают торцевую стенку 38 корпуса 20 соединения 10. В заданном положении на монтажной поверхности 82а имеется установочное отверстие 86 для ввода шпильки 22 соединения 10. Монтажная поверхность 82а вокруг установочного отверстия 86 представляет собой плоскую поверхность, соответствующую форме дистального торца корпуса 20 и обеспечивающую возможность позиционирования и фиксации корпуса 20 с помощью соответствующего средства позиционирования (непоказанного).

Пуансон 84 имеет форму цилиндра, выполненного, например, из твердого металлического материала. Пуансон 84 имеет цилиндрическую стенку 90 относительно большой толщины и полость 88, размещенную в осевом центре. Верхний конец пуансона 84 крепится к механизму привода (к цилиндру или т.п.) (непоказанному). В этом состоянии крепления осевой центр оси пуансона 84 располагается в положении, совпадающем с осевым центром установочного отверстия 86 основания 82, и пуансон 84 совершает движение вперед и назад вдоль осевого центра с помощью механизма привода.

Внешний диаметр цилиндрической стенки 90 пуансона 84 несколько превышает внутренний диаметр отсека 34 для размещения в составе корпуса 20, а внутренний диаметр этой стенки несколько превышает внешний диаметр внутреннего резьбового участка 58 гнезда 26. Участок дистального торцевого участка (нижнего торцевого участка на фиг. 6А) цилиндрической стенки 90, проходящий от центра в направлении толщины внутрь (полости 88) в радиальном направлении (внутренняя половина дистального торцевого участка), представляет собой плоскую нажимную поверхность 90а. В то же время на участке цилиндрической стенки 90, проходящем от участка, сообщающегося с нажимной поверхностью 90а, в направлении внешней окружной поверхности цилиндрической стенки 90, сформирован выступ 90b, выступающий в направлении дистального торца.

Выступ 90b имеет треугольную форму, образованную внешней окружной поверхностью с наибольшим выступанием на виде сбоку в сечении и вершиной с острым углом со стороны дистального торца. В состоянии крепления пуансона 84 вершина этого выступа 90b располагается в положении напротив проксимального торца корпуса 20.

В процессе изготовления соединения 10 корпус 20 позиционируют и фиксируют на монтажной поверхности 82а основания 82 и выполняют этап размещения каждого из элементов в отсеке 34 для размещения в составе корпуса 20. В этом случае в отсеке 34 для размещения через проксимальный торцевой створ 34а последовательно размещают шпильку 22, диск 24, гнездо 26, кольцо 28 и пластину 30.

В состоянии размещения каждого из элементов диск 24 располагается на проксимальной торцевой поверхности 48 со стороны шпильки, гнездо 26 располагается на проксимальной торцевой поверхности 54 со стороны диска, а кольцо 28 располагается на проксимальной торцевой поверхности 64 со стороны раструба. В то же время внешний окружной участок пластины 30 располагается на ступенчатом участке 40а для позиционирования в составе корпуса 20, и эта пластина отделена от кольца 28 относительно большим промежутком 70α.

После этапа размещения, как показано на фиг. 6В, устройство 80 для изготовления приводит пуансон 84 в движение вперед в сторону корпуса 20, и выполняется этап зачеканки для зачеканивания каждого из элементов в корпус 20. В частности, на начальной стадии, когда пуансон 84 приходит в контакт с корпусом 20, выступ 90b сначала приводят в контакт с заданным участком проксимального торца корпуса 20 (в непосредственной близости от центрального участка в направлении толщины корпуса 20).

В этом состоянии, когда пуансон 84 совершает движение вперед в сторону корпуса 20, как показано на фиг. 6С, происходит вырубание проксимального торца корпуса 20 выступом 90b и отклонение проксимального торцевого внутреннего утолщенного участка 20а этого подвергнутого вырубанию корпуса 20 внутрь в радиальном направлении в соответствии с наклоном выступа 90b, а затем совмещение этого вырубленного участка с направлением поверхности 90а. В результате пластину 30 зачеканивают с помощью проксимального торцевого внутреннего утолщенного участка 20а корпуса 20. Этап зачеканки обеспечивает предотвращение выпадения каждого из элементов в корпусе 20 из проксимального торцевого створа 34а.

Затем в результате дальнейшего движения пуансона 84 в устройстве 80 для изготовления вперед выполняют этап регулирования зазора, заключающийся в сокращении зазора 70 между кольцом 28 и пластиной 30, как показано на фиг. 7А. В этом случае устройство 80 для изготовления обеспечивает движение пуансона 84 вперед в направлении нижнего торца на заданное расстояние и, таким образом, нажатие пуансона 84 и на проксимальный торцевой внутренний утолщенный участок 20а (то есть на выточку 40), и на пластину 30 в направлении вниз. В результате этого нажатия происходит пластическая деформация и опускание вниз ступенчатого участка 40а для позиционирования в составе корпуса 20. Поэтому на этапе зачеканки получают зазор 70, более узкий, чем зазор 70α.

Зазор 70 после этапа регулирования зазора имеет такую величину, при которой кольцо 28 и пластина 30 отделены друг от друга небольшим промежутком (см. также фиг. 3). Таким образом предотвращают приведение элементов в плотный контакт между собой. Кроме того, в результате выполнения этапа зачеканки и этапа регулирования зазора обеспечивают поддержание проксимального торцевого внутреннего утолщенного участка 20а в пластически деформированном состоянии (в состоянии зачеканки).

По окончании этапа регулирования зазора, как показано на фиг. 7В, устройство 80 для изготовления приводит пуансон 84 в движение назад (поднимает этот пуансон) относительно соединения 10. Затем собранное соединение 10 извлекают из устройства 80 для изготовления (или без извлечения из этого устройства) и к проксимальному торцевому участку корпуса 20 прикрепляют крышку 32 для защиты от пыли. На этом процесс изготовления соединения 10 завершают. Повторение описанных выше этапов в устройстве 80 для изготовления обеспечивает возможность непрерывного изготовления множества соединений 10.

Как указано выше, согласно способу изготовления соединения 10 в рассматриваемом варианте осуществления соединение 10 изготавливают в результате надежного зачеканивания пластины и точного регулирования зазора 70 между кольцом 28 и пластиной 30. То есть в процессе зачеканки проксимальный торцевой внутренний утолщенный участок 20а корпуса 20 зачеканивают внутрь и, таким образом, закрывают пластину 30, что надежно предотвращает демонтирование пластины 30 и выпадение каждого из элементов, размещенных с внутренней стороны корпуса 20 относительно пластины 30. Кроме того, нажатие на пластину 30 и регулирование зазора 70 между этой пластиной и кольцом 28 на этапе регулирования зазора позволяет предотвратить нажатие пластины 30 на каждый из элементов с большим усилием и, таким образом, обеспечить плавный наклон и плавное децентрирование гнезда 26.

Кроме того, использование на этапе зачеканки и на этапе регулирования зазора одного и того же пуансона 84 обеспечивает непрерывность выполнения зачеканки и регулирования зазора 70 при однократном нажатии пуансона 84, что позволяет дополнительно повысить эффективность процесса изготовления соединения 10, упростить контроль и техническое обслуживание устройства 80 для изготовления и сократить расходы на изготовление соединения.

Кроме того, на этапе зачеканки в результате нажатия пуансона 84 вырубают и зачеканивают проксимальный торцевой внутренний утолщенный участок 20а окружной стенки 36 корпуса 20, за счет чего обеспечивают возможность беспрепятственного пластического деформирования этого проксимального торцевого внутреннего утолщенного участка 20а внутрь и нажатия на пластину 30. При этом беспрепятственное вырубание проксимального торца корпуса 20 выступом 90b пуансона 84 позволяет выполнять этап зачеканки за более короткое время и с более высокой точностью.

Способ изготовления соединения 10 в соответствии с настоящим изобретением и соединение 10, изготовленное этим способом, не ограничиваются рассмотренными выше вариантами осуществления, и возможны самые различные модификации и примеры применения. Например, первый узел 16 соединения может быть образован не только двумя элементами - шпилькой 22 и диском 24, но и элементом, выполненным как одно целое. В этом случае децентрирование в соединении 10 ограничивается, однако наклон может выполняться еще более плавно.

Ниже приводится описание нескольких способов изготовления другого соединения 10. В приводимом ниже описании применительно к компонентам, имеющим ту же самую конструкцию, или выполняющим те же самые функции, что и в первом варианте осуществления, используются одни и те же номера позиций, и подробное описание этих компонентов не приводится.

Второй вариант осуществления

Способ изготовления соединения 10 согласно второму варианту осуществления, как показано на фиг. 8А-9С, отличается от способа изготовления согласно первому варианту осуществления тем, что на этапе зачеканки и на этапе регулирования зазора используют разные приспособления. То есть, как показано на фиг. 8А, устройство 100 для изготовления включает в себя пуансон 102 для зачеканки (приспособление для зачеканки), используемый этапе зачеканки, и пуансон 104 для регулирования (приспособление для регулирования зазора), как показано на фиг. 9А. При этом устройство 10 для изготовления имеет конструкцию, позволяющую осуществлять замену приспособлений, устанавливаемых в положении напротив корпуса 20 (в положении, соответствующем осевому центру установочного отверстия 86) для каждого этапа процесса изготовления.

Дистальный торец цилиндрической стенки 103 пуансона 102 для зачеканки имеет форму клиновидной поверхности 103а, выступающей в сторону нижнего торца от внутренней окружной поверхности в сторону внешней окружной поверхности. Внутренний диаметр и внешний диаметр цилиндрической стенки 103 имеют те же самые значения, что и, соответственно, внутренний диаметр и внешний диаметр пуансона 84 согласно первому варианту осуществления. В то же время дистальный торец цилиндрической стенки 10 пуансона 104 для регулирования имеет форму плоской поверхности 105а, параллельной монтажной поверхности 82а основания 82. Кроме того, внешний диаметр цилиндрической стенки 10 несколько меньше, чем внешний диаметр пуансона 102 для зачеканки. При этом в предпочтительном варианте взаимную замену пуансона 102 для зачеканки и пуансона 104 для регулирования осуществляют автоматически в результате параллельного движения, вращения или т.п., обеспечиваемого механизмом привода (непоказанным) в составе устройства 100 для изготовления.

В способе изготовления соединения 10 согласно второму варианту осуществления, как показано на фиг. 8А, корпус 20 позиционируют и фиксируют на монтажной поверхности 82а и выполняют этап размещения каждого из элементов в отсеке 34 для размещения в составе корпуса 20, а в положении напротив корпуса 20 размещают пуансон 102 для зачеканки.

После этапа размещения выполняют этап зачеканки, на котором пуансон 102 для зачеканки приводят в движение в направлении вперед в сторону корпуса 20, вершину клиновидной поверхности 103а приводят в контакт с проксимальным торцом окружной стенки 36 корпуса 20 (см. фиг. 8В) для вырубания внутренней стороны окружной стенки 36 и зачеканивания вырубленного участка этой стенки внутрь. В процессе продолжения движения пуансона 102 зачеканки приведенная в контакт клиновидная поверхность 103 а пуансона на дистальном торце цилиндрической стенки 103 отгибает проксимальный торцевой внутренний утолщенный участок 20а (см. фиг. 8С) под углом. При этом, даже после этой операции зачеканки, проксимальный торцевой внутренний утолщенный участок 20а корпуса соединения 10 позволяет предотвратить демонтирование пластины 30.

После этапа зачеканки устройство 100 для изготовления приводит пуансон 102 для зачеканки в движение в направлении назад от корпуса 20 и дополнительно передвигает пуансон 102 для зачеканки и пуансон 104 для регулирования, который в результате устанавливают в положении напротив корпуса 20 (см. фиг. 9А). Затем выполняют операцию регулирования зазора.

На этапе регулирования зазора пуансон 104 для регулирования приводят в движение в направлении вперед в сторону корпуса 20, в процессе которого этот пуансон нажимает на уже зачеканенный внутрь проксимальный торцевой внутренний утолщенный участок 20а (см. фиг. 9В). При этом с помощью плоской поверхности 105а на дистальном торце пуансон 104 для регулирования прикладывает к проксимальному торцевому внутреннему утолщенному участку 20а силу нажатия вдоль прямой линии в направлении нижнего торца и плавно отжимает пластину 30 вместе с проксимальным торцевым внутренним утолщенным участком 20а в направлении вниз. В результате ступенчатый участок 40а для позиционирования, поддерживающий пластину 30, отжимается вниз, обеспечивая, тем самым, точное задание зазора 70 между пластиной 30 и кольцом 28.

По окончании операции регулирования зазора устройство 100 для изготовления приводит пуансон 104 для регулирования в движение в направлении назад относительно соединения 10 (см. фиг. 9С). В полученном в результате соединении 10 проксимальный торцевой внутренний утолщенный участок 20а корпуса оказывается в пластически деформированном состоянии, а проксимальная торцевая поверхность пластины 30 - в состоянии нажатия. Процесс изготовления соединения 10 завершается прикреплением крышки 32 для защиты от пыли к проксимальному торцевому участку корпуса 20.

Как указано выше, и способ изготовления соединения 10 согласно второму варианту осуществления, в котором на этапе зачеканки используют пуансон 102 для зачеканки, а на этапе регулирования зазора - пуансон 104 для регулирования, обеспечивает возможность эффективного изготовления плавающего соединения 10. В частности, в результате избирательного использования специального пуансона 102 для зачеканки и специального пуансона 104 для регулирования операции зачеканки и регулирования зазора 70 могут быть выполнены с более высокой точностью.

Третий вариант осуществления

Способ изготовления соединения 10 согласно третьему варианту осуществления, как показано на фиг. 10А-11С, отличается от способа изготовления согласно второму варианту обратным порядком следования этапа зачеканки и этапа регулирования зазора в процессе изготовления. При этом устройство 100А для изготовления является тем же, что и устройство 100 для изготовления согласно второму варианту осуществления, в котором пуансон 102 для зачеканки и пуансон 104 для регулирования используют избирательно.

То есть после этапа размещения, показанного на фиг. 10А, устройство 100А для изготовления сначала выполняет этап регулирования зазора. Поэтому в положении напротив корпуса 20 с размещенными в отсеке 34 для размещения соответствующими элементами сначала устанавливают пуансон 104 для регулирования. При этом внешний диаметр цилиндрической стенки 106 пуансона 104 для регулирования несколько меньше, чем внутренний диаметр окружной стенки 36 со стороны проксимального торца корпуса 20.

Устройство 100А для изготовления приводит пуансон 104 для регулирования в движение в направлении вперед в сторону нижнего торца, в процессе которого, как показано на фиг. 10В, плоская поверхность 106а пуансона 104 для регулирования входит в контакт с пластиной 30 и нажимает на эту пластину в направлении вниз. Поэтому, как показано на фиг. 10С, происходит отжатие ступенчатого участка 40а для позиционирования внутри корпуса 20 вместе с пластиной 30 и регулирование зазора 70 между кольцом 28 и пластиной 30. В этом случае сила нажатия пуансона 104 для регулирования беспрепятственно передается на пластину 30 и корпус 20, что позволяет регулировать зазор 70 с более высокой точностью.

После этапа регулирования зазора пуансон 104 для регулирования зазора приводят в движение в направлении назад от корпуса 20 и дополнительно передвигают пуансон 104 для регулирования и пуансон 102 для зачеканки, который, как показано на фиг. 11А, в результате устанавливают в положении напротив корпуса 20. Затем выполняют этап зачеканки.

На этапе зачеканки пуансон 102 для зачеканки приводят в движение в направлении вперед в сторону корпуса 20, в процессе которого этот пуансон вырубает проксимальный торец окружной стенки 36 корпуса 20, а его клиновидная поверхность 103 а отгибает проксимальный торцевой внутренний утолщенный участок 20а внутрь. В результате пластического деформирования проксимального торцевого внутреннего утолщенного участка 20а под углом этот участок зачеканивает проксимальную торцевую поверхность 72 со стороны пластины. При этом, даже без отгибания проксимального торцевого внутреннего утолщенного участка 20а в сторону, за счет формирования выточки 40 на внешнем краевом участке пластины 30 и фиксации пластины 30 обеспечивается надежное предотвращение демонтирования пластины 30.

По окончании этапа зачеканки, как показано на фиг. 11С, устройство 100А для изготовления приводит пуансона 102 зачеканки в движение в направлении назад относительно соединения 10. Процесс изготовления соединения 10 завершается прикреплением крышки 32 для защиты от пыли к проксимальному торцевому участку корпуса 20.

Как указано выше, и способ изготовления соединения 10 согласно третьему варианту осуществления, в котором сначала выполняют операцию регулирования зазора, а затем - операцию зачеканки, обеспечивает возможность эффективного и точного изготовления плавающего соединения 10.

Описание настоящего изобретения приведено выше со ссылками на предпочтительные варианты осуществления, однако следует понимать, что настоящее изобретение не ограничивается описанными выше вариантами осуществления и возможны самые различные модификации, не выходящие за пределы существа настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНО РЕГУЛИРУЕМОЕ СОЕДИНЕНИЕ СТЕРЖНЯ ПОРШНЯ С ПОРШНЕМ ДЛЯ ПРИВОДНОГО МЕХАНИЗМА УСТРОЙСТВА ДОСТАВКИ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА | 2010 |

|

RU2530661C2 |

| Аппарат для восстановления функций пястно-фаланговых суставов | 1988 |

|

SU1586693A1 |

| Устройство для сборки игольчатых подшипников | 1979 |

|

SU865592A1 |

| СИСТЕМА ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2010 |

|

RU2555674C2 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2710836C2 |

| НАЖИМНОЙ ФИЛЬТР С ПЛАВАЮЩИМ ЗАМКОМ | 2009 |

|

RU2475293C2 |

| СИСТЕМА ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2010 |

|

RU2520062C2 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2088020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ ДЛЯ ПИЩЕВОГО ПРОДУКТА, В ЧАСТНОСТИ, КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2014 |

|

RU2650517C2 |

| СПОСОБ СОЗДАНИЯ ГЕМОСТАЗА С ВОЗМОЖНОСТЬЮ ВОССТАНОВЛЕНИЯ КРОВОТОКА В ТРУБЧАТЫХ ЭЛАСТИЧНЫХ СТРУКТУРАХ ОРГАНИЗМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2485908C2 |

Изобретение относится к способу изготовления плавающего соединения и к плавающему соединению, изготовленному этим способом. Плавающее соединение (10) имеет первый узел (16) соединения и второй узел (18) соединения, установленные с возможностью поворота относительно друг друга. При изготовлении этого соединения (10) выполняют этап размещения, на котором выступ (46) со стороны первого узла (16) соединения, выступ (60) со стороны второго узла (18) соединения, кольцо (28) и пластину (30) размещают внутри корпуса (20). Кроме того, выполняют этап зачеканки, на котором концевой участок корпуса (20) зачеканивают внутрь и закрывают при этом пластину (30); и этап регулирования зазора, на котором в результате нажатия на пластину (30) в сторону кольца (28) регулируют зазор (70) между кольцом (28) и пластиной (30). Технический результат: создание способа изготовления плавающего соединения, позволяющего осуществлять эффективную сборку множества элементов с обеспечением заданного зазора и предотвращать выпадение этих элементов, и создание плавающего соединения, изготовленного этим способом. 2 н. и 6 з.п. ф-лы, 24 ил.

1. Способ изготовления плавающего соединения (10), в котором первый узел (16) соединения, располагающийся на одном конце корпуса (20), и второй узел (18) соединения, располагающийся на другом конце корпуса (20), установлены с возможностью поворота относительно друг друга, содержит:

этап размещения, на котором внутри корпуса (20) размещают выступ (46) со стороны первого узла соединения, выступающий в радиальном направлении наружу на концевом участке первого узла (16) соединения, выступ (60) со стороны второго узла соединения, выступающий в радиальном направлении наружу на концевом участке второго узла (18) соединения, нажимной элемент (28), размещенный на одной поверхности выступа (60) со стороны второго узла соединения и предназначенный для нажатия на второй узел (18) соединения с возможностью поворота, и удерживающий элемент (30), размещенный в заданном положении (40а) временной фиксации с противоположной стороны нажимного элемента (28) относительно выступа (60) со стороны второго узла соединения;

этап зачеканки, на котором концевой участок корпуса (20) зачеканивают внутрь для закрытия удерживающего элемента (30); и

этап регулирования зазора, на котором в результате нажатия на удерживающий элемент (30) из положения (40а) временной фиксации в сторону нажимного элемента (28) регулируют зазор (70) между нажимным элементом (28) и удерживающим элементом (30).

2. Способ изготовления плавающего соединения (10) по п. 1, отличающийся тем, что на этапе зачеканки и этапе регулирования зазора используют одно и то же приспособление (84) для зачеканки.

3. Способ изготовления плавающего соединения (10) по п. 1, отличающийся тем, что на этапе зачеканки зачеканку корпуса (20) осуществляют в результате нажатия на приспособление (102) для зачеканки, а на этапе регулирования зазора регулирование зазора (70) осуществляют в результате нажатия на приспособление (104) для регулирования зазора, включающего в себя плоскую поверхность (10а, 106а), обращенную к удерживающему элементу (30).

4. Способ изготовления плавающего соединения (10) по п. 2 или 3, отличающийся тем, что корпус (20) включает в себя окружную стенку (36), окружающую выступ (46) со стороны первого узла соединения, выступ (60) со стороны второго узла соединения, нажимной элемент (28) и удерживающий элемент (30), и

на этапе зачеканки в результате нажатия приспособления (84, 102) для зачеканки вырубают и зачеканивают внутренний утолщенный участок (20а) на торцевом участке окружной стенки (36).

5. Способ изготовления плавающего соединения (10) по п. 4, отличающийся тем, что приспособление (84, 102) для зачеканки имеет цилиндрическую форму, и внешний краевой участок поверхности приспособления (84, 102) для зачеканки, обращенной к торцевому участку корпуса (20), выступает в сторону корпуса на большую величину, чем внутренний краевой участок этой поверхности.

6. Плавающее соединение (10), в котором первый узел (16) соединения, располагающийся на одном конце корпуса (20), и второй узел (18) соединения, располагающийся на другом конце корпуса (20), установлены с возможностью поворота относительно друг друга, изготовлено в результате выполнения:

этапа размещения, на котором внутри корпуса (20) размещают выступ (46) со стороны первого узла соединения, выступающий в радиальном направлении наружу на концевом участке первого узла (16) соединения, выступ (60) со стороны второго узла соединения, выступающий в радиальном направлении наружу на концевом участке второго узла (18) соединения, нажимной элемент (28), размещенный на одной поверхности выступа (60) со стороны второго узла соединения и предназначенный для нажатия на второй узел (18) соединения с возможностью поворота, и удерживающий элемент (30), размещенный в заданном положении (40а) временной фиксации с противоположной стороны нажимного элемента (28) относительно выступа (60) со стороны второго узла соединения;

этапа зачеканки, на котором концевой участок корпуса (20) зачеканивают внутрь для закрытия удерживающего элемента (30); и

этапа регулирования зазора, на котором в результате нажатия на удерживающий элемент (30) из положения (40а) временной фиксации в сторону нажимного элемента (28) регулируют зазор (70) между нажимным элементом (28) и удерживающим элементом (30).

7. Плавающее соединение (10) по п. 6, отличающееся тем, что первый узел соединения (16) включает в себя стержень (22), выступающий со стороны одного торца корпуса (20), и посадочный элемент (24), выполненный в корпусе (20) в качестве отдельного от стержня (22) элемента и установленный в контакте с выступом (60) со стороны второго узла соединения.

8. Плавающее соединение (10) по п.6 или 7, отличающееся тем, что на участке контакта между первым узлом (16) соединения и выступом (60) со стороны второго узла соединения и/или контакта между выступом (60) со стороны второго узла соединения и нажимным элементом (28) сформировано углубление (66), выполненное с возможностью удерживания смазки.

| JP 2009185844 A, 20.08.2009 | |||

| JP 2000320533 A, 24.11.2000 | |||

| JP 2007032595 A, 08.02.2007 | |||

| US 5704726 A, 06.01.1998 | |||

| Машина для упаковки брикето сушеных овощей и других подобных предметов в многослойную обертку и укладки их в тару | 1955 |

|

SU103151A1 |

Авторы

Даты

2018-09-05—Публикация

2015-01-28—Подача