Изобретение относится к измерительной технике и может быть использовано при калибровке и поверке прецизионных малогабаритных и миниатюрных платиновых термопреобразователей сопротивления и термометров, а также для обеспечения достоверности высокоточных измерений температуры в объектах малого объема за счет возможности контроля их стабильности перед выполнением высокоточных измерений и экспериментальных исследований в различных областях науки и техники в диапазоне от 0 до 250°C.

Известен метод градуировки [1] эталонных платиновых термометров сопротивления в различных диапазонах измерений, основанный на воспроизведении температур фазовых переходов спектрально чистых металлов. Для реализации этого метода применяются дорогостоящие ампулы реперных точек Международной температурной шкалы (МТШ-90) и стационарные установки для воспроизведения и передачи единицы измерений температуры эталонным платиновым термометрам сопротивления с кварцевым корпусом длиной не менее 550 мм. Однако этот метод невозможно применить для поверки и калибровки термопреобразователей сопротивления и прецизионных термометров с меньшим корпусом.

Известен метод индивидуальной градуировки термопреобразователей сопротивления [2], основанный на измерении выходного сигнала градуируемого термометра при нескольких температурах, измеряемых эталонным термометром в жидкостных термостатах. Недостатком этого метода является невысокая точность градуировки, обусловленная применением эталонного термометра сопротивления с погрешностью от 0,02°C и 0,03°C в диапазоне от 0 до 250°C, а также термостатов, обладающих нестабильностью и неоднородностью температурного поля, которые вносят соответствующие погрешности в результат градуировки.

Наиболее близким аналогом является патент на изобретение RU 2401998 от 29.07.2008 г. [3] на способ контроля стабильности эталонных и прецизионных термометров в процессе их эксплуатации, заключающийся в измерении выходного сигнала термометра при постоянной температуре, при этом термометр погружают в малогабаритную ампулу с чистым галлием, нагревают в твердотельном термостате микропроцессорного калибратора температуры, отличающийся тем, что непрерывно записывают выходной электрический сигнал термометра в виде кривой плавления в течение 30-60 мин после выхода на горизонтальный участок кривой плавления галлия, который соответствует термодинамическому равновесию жидкой и твердой фаз галлия, для последующего контроля стабильности термометров по результатам указанных измерений.

Для реализации этого способа применяется малогабаритная ампула галлия с термометровым карманом с внутренним диаметром 8 мм, соответствующим оптимальному для ампул, предназначенных для градуировки эталонных 1-го и 2-го разрядов платиновых термометров сопротивления стержневого типа с корпусом из кварца и прецизионных платиновых термопреобразователей сопротивления с металлическим корпусом длиной не более 250 мм термометра и внутренними стенками термометрового кармана. При градуировке в такой ампуле термометров с диаметром корпуса 4 мм и менее возникает неучтенная погрешность.

Технический результат состоит в повышении надежности и возможности применения в составе передвижных поверочных лабораторий в комплекте с портативными калибраторами температуры. Также достигается повышение точности и расширения диапазона градуировки термопреобразователей с длиной корпуса от 5 мм до 250 мм, диаметр которых составляет от 3 до 4 мм, с применением малогабаритных ампул новой конструкции, а также нового способа градуировки, основанного на воспроизведении температур плавления чистых металлов, а не затвердевания, как это принято в МТШ-90 для эталонных платиновых термометров сопротивления наивысшей точности. Это позволяет снизить трудоемкость процедуры градуировки малогабаритных и миниатюрных термопреобразователей, предназначенных для прецизионных измерений температуры объектов малого объема, и впервые обеспечить возможность повысить точность индивидуальной градуировки термометров для измерения температуры объектов малого объема за счет применения для градуировки метода кривых плавления чистых металлов.

Указанный технический результат достигается за счет того, что заявлена ампула для воспроизведения реперных температурных точек плавления металлов, выполненная из металлического стакана, термометрического вещества и содержащая термометровый карман, обеспечивающий минимальный воздушный зазор между корпусом термометра и внутренними стенками термометрового кармана, отличающаяся тем, что на внутреннюю поверхность металлического стакана нанесено тонким слоем фторопластовое покрытие толщиной не более 80 мкм, а термометровый карман выполнен из латуни с высоким коэффициентом теплопроводности, превышающим теплопроводность фторопласта, причем дополнительно содержит металлический фиксатор, прокладку и гайку с резьбовыми отверстиями для регулировочных винтов, а также включает в себя силиконовую прокладку с центральным отверстием для предотвращения конвекции в термометровом кармане и силиконовую прокладку для фиксации термометрового кармана.

Ампула для воспроизведения температуры плавления олова дополнительно выполнена содержащей герметизированный патрубок в верхней части ампулы, заполненный аргоном.

Предпочтительно на внешнюю и внутреннюю стенку термометрового кармана нанесен тонкий слой фторопласта-4 толщиной не более 80 мкм.

Кроме того, термометровый карман выполнен в виде латунной трубки с фланцем, позволяющим закрепить его во фторопластовом конусе.

Предпочтительно термометровый карман не выходит наружу из ампулы, а заканчивается во фторопластовом конусе.

Также заявлен способ градуировки малогабаритных и миниатюрных прецизионных платиновых термопреобразователей сопротивления с тонкопленочными и проволочными чувствительными элементами, предназначенными для высокоточных измерений температуры в объектах малого объема, заключающийся в измерении выходного сигнала термометра при постоянной температуре, при этом термометр погружают в малогабаритную ампулу с чистым металлом, нагревают в твердотельном термостате микропроцессорного калибратора температуры и непрерывно записывают выходной электрический сигнал термометра в виде кривой плавления после выхода на горизонтальный участок кривой плавления металла, который соответствует термодинамическому равновесию жидкой и твердой фаз галлия, для последующего контроля стабильности термометров по результатам указанных измерений, отличающийся тем, что градуировку малогабаритного термопреобразователеля выполняют методом реализации фазового перехода чистых металлов в процессе воспроизведения кривых плавления Ga, In и Sn в малогабаритных ампулах, нагреваемых в портативном калибраторе температуры, при этом осуществляется непрерывное измерение и регистрация выходного сигнала термопреобразователя, подключенного к прецизионному микропроцессорному измерителю температуры; процесс плавления отражают в виде кривой плавления на дисплее; при этом процедуру градуировки выполняют так, что измерение и запись выходного сигнала термопреобразователя продолжается в течение всего времени, в течение которого реализуется полная кривая плавления с четко выраженными участками, соответствующими началу нагрева, и следующими за ним горизонтальным участком, соответствующим плавлению металла, и участком, соответствующим окончанию плавления, характеризующимся резким увеличением скорости изменения сопротивления градуируемого термопреобразователя; после этого запись сопротивления термопреобразователя останавливают и сохраняют в файле с массивом данных для последующей статистической обработки с расчетом среднего значения сопротивления градуируемого термопреобразователя за время плато и среднего квадратического отклонения при температуре, указанной в сертификате калибровки ампулы.

Допустимо, что запись измеренных значений сопротивления продолжают в течение 20 минут после выхода кривой плавления на горизонтальный участок, соответствующий началу фазового перехода - плавления чистого металла, при этом запись значений сопротивления градуируемого термопреобразователя сохраняют в файле для статистической обработки и получения среднего значения сопротивления за 20 минут градуировки при температуре плавления металла, указанной в сертификате калибровки ампулы; при этом сравнение результатов расчетов среднего значения сопротивления градуируемого термопреобразователя за время полного плавления металла и за время, соответствующее начальному участку плато плавления, показывает, что имеющаяся при этом разница оценивается в несколько десятых долей мК.

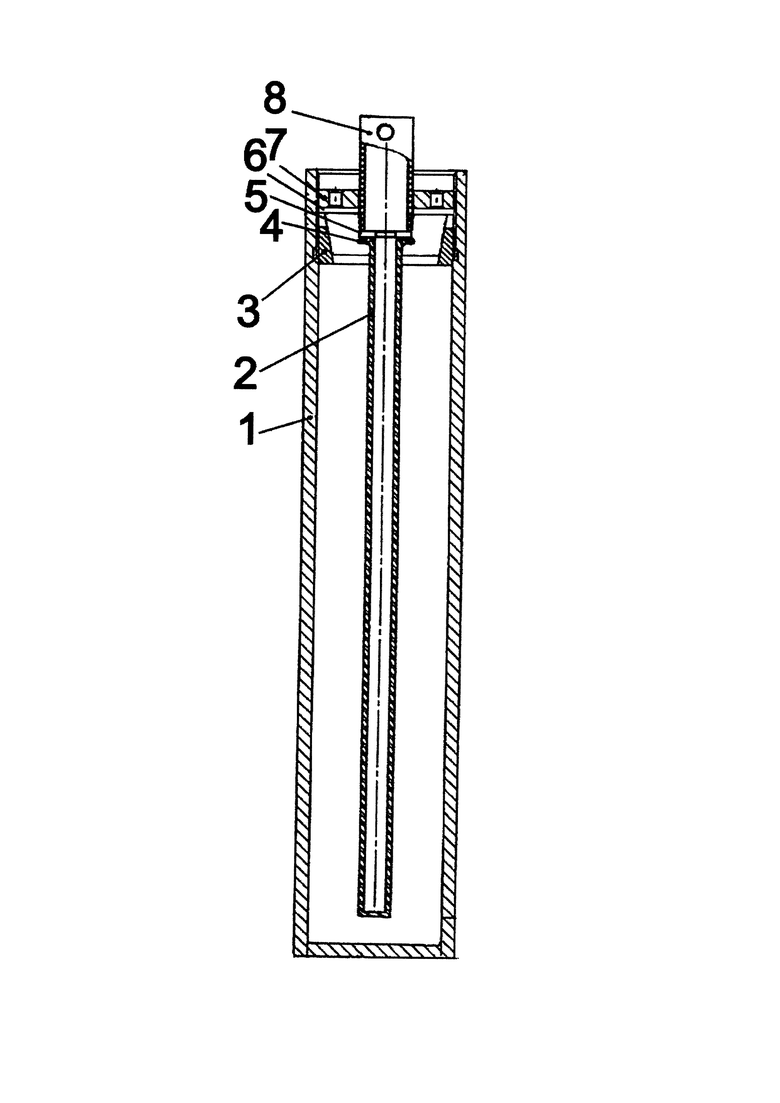

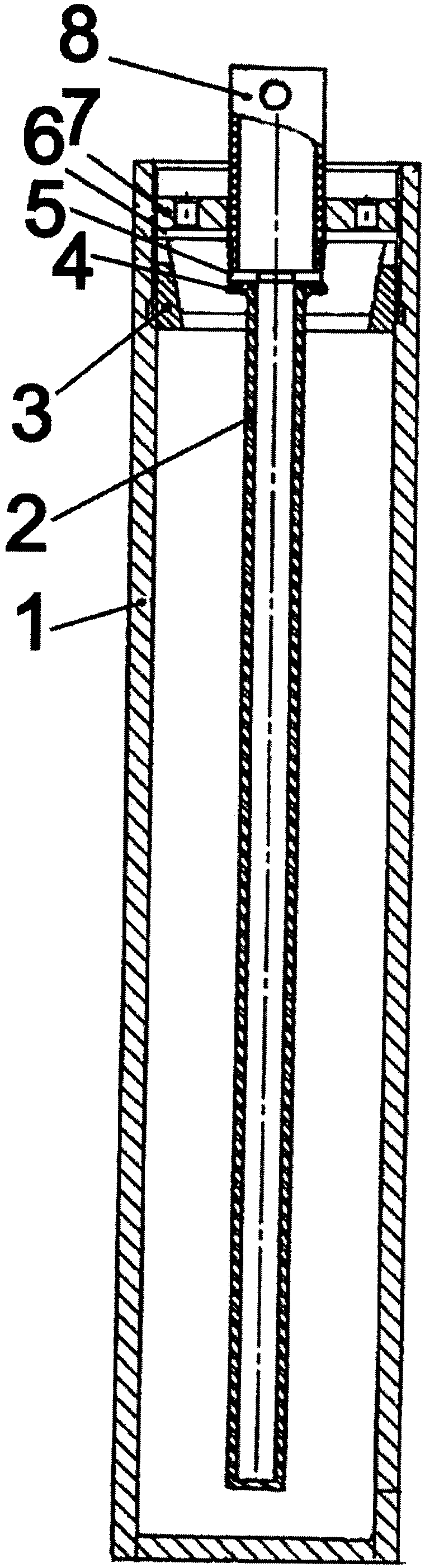

Изобретение поясняется чертежом.

На чертеже изображена конструкция ампулы для воспроизведения температур плавления галлия и индия Ампула, где: 1 - металлический стакан, 2 - термометрическое вещество, 3 - металлический термометровый карман, 4 - металлический фиксатор, 5 - прокладка, 6 - гайка с резьбовыми отверстиями для регулировочных винтов, 7 - силиконовая прокладка с центральным отверстием для предотвращения конвекции в термометровом кармане, 8 - силиконовая прокладка для фиксации термометрового кармана.

Осуществление изобретения

Указанный технический результат достигается за счет улучшения конструкции ампулы и применения новой технологии, позволившей уменьшить толщину стенки термометрового кармана и снизить тепловое сопротивление при передачи тепла от твердотельного термостата калибратора температуры к чувствительному элементу термопреобразователя в сравнении с аналогом [1]. Термометровый карман ампулы выполнен из латуни, обладающей высоким коэффициентом теплопроводности λ=120 и 150 Вт/м⋅K при температурах 100 и 150°C соответственно, т.е. в 5 раз выше, чем у фторопласта-4 с λ=(24,7-25,1) Вт/м⋅К), используемого в малогабаритной ампуле галлия, являющейся аналогом. Уменьшение диаметра термометрового кармана обеспечило уменьшение воздушного кольцевого зазора между его внутренними стенками и корпусом градуируемого термопреобразователя, который не превышает 0,05 мм, что имеет существенное значение, т.к. воздух обладает очень низким коэффициентом теплопроводности. Для предотвращения прямого контакта расплавленного металла с латунной поверхностью и предотвращения налипания олова вокруг термометрового кармана при охлаждении на внешнюю стенку термометрового кармана нанесен тонкий слой фторопласта-4 толщиной не более 80 мкм. Такой же толщины слой фторопласта-4 нанесен на внутреннюю стенку стакана ампулы, что уменьшило тепловое сопротивление потоку тепла от стенок цилиндрического гнезда твердотельного термостата калибратора к чистому металлу, находящемуся в металлическом стакане ампулы. Внутренний диаметр термометрового кармана ампулы не более 4,1 мм, т.е. в два раза меньше, чем у малогабаритной ампулы, являющейся аналогом, что обеспечивает толщину кольцевого воздушного зазора между корпусом градуируемого термопреобразователя диаметром 4 мм внутренними стенками термометрового кармане не более 0,05 мм. Кроме того, конструкция термометрового кармана, отличается от аналога тем, что он выполнен в виде латунной трубки с фланцем, позволяющим закрепить его во фторопластовом конусе. При этом, в отличие от аналога, термометровый карман не выходит наружу из ампулы, а заканчивается во фторопластовом конусе. В конструкции ампулы предусмотрена силиконовая прокладка, с центральным кольцевым отверстием, которая обеспечивает сокращение участка, на котором имеет место конвекция воздуха до уровня фланца термометрового кармана.

Градуировка малогабаритного термопреобразователеля выполняется методом реализации фазового перехода чистых металлов в процессе воспроизведения кривых плавления Ga, In и Sn в малогабаритных ампулах, нагреваемых в портативном калибраторе температуры. При этом осуществляется непрерывное измерение и регистрация выходного сигнала (сопротивления) термопреобразователя, подключенного к прецизионному микропроцессорному измерителю температуры. Процесс плавления чистого металла отражается в виде кривой плавления на дисплее персонального компьютера в реальном масштабе времени в автоматическом режиме без участия оператора.

При этом процедура градуировки может выполняться, например, так. Измерение и запись выходного сигнала термопреобразователя продолжается в течение всего времени, в течение которого реализуется полная кривая плавления с четко выраженными участками, соответствующими началу нагрева, и следующими за ним горизонтальным участком, соответствующим плавлению металла, и участком, соответствующим окончанию плавления, характеризующимся резким увеличением скорости изменения сопротивления градуируемого термопреобразователя. После этого запись сопротивления термопреобразователя останавливают и сохраняют в файле с массивом данных для последующей статистической обработки с расчетом среднего значения сопротивления градуируемого термопреобразователя за время плато и среднего квадратического отклонения при температуре, указанной в сертификате калибровки ампулы. Другой метод процедуры градуировки выполняется более оперативно за счет сокращения времени непрерывной записи и регистрации выходного сигнала термопреобразователя сопротивления. Запись измеренных значений сопротивления продолжается в течение 20 минут после выхода кривой плавления на горизонтальный участок, соответствующий началу фазового перехода - плавления чистого металла. Запись значений сопротивления градуируемого термопреобразователя сохраняют в файле для статистической обработки и получения среднего значения сопротивления за 20 минут градуировки при температуре плавления металла, указанной в сертификате калибровки ампулы. Сравнение результатов расчетов среднего значения сопротивления градуируемого термопреобразователя за время полного плавления металла и за время, соответствующее начальному участку плато плавления, показывает, что имеющаяся при этом разница оценивается в несколько десятых долей мК, т.к. скорость изменения температуры металла в ампуле после выхода кривой на плато плавления составляет 0,1 мк/ч.

Разработаны и экспериментально исследованы новые малогабаритные ампулы, предназначенные для градуировки малогабаритных и миниатюрных прецизионных термопреобразователей сопротивления, позволяющие измерять температуру с высокой точностью в объектах малого объема.

На чертеже изображена конструкция ампулы для воспроизведения температур плавления галлия и индия. Ампула, изображенная на чертеже, состоит из металлического стакана 1 с нанесенным на внутреннюю поверхность тонким слоем фторопласта-4 толщиной не более 80 мкм, термометрического вещества 2, металлического термометрового кармана 3 с фторопластовым покрытием толщиной не более 80 мкм, металлического фиксатора 4, прокладки 5 и гайки 6 с резьбовыми отверстиями для регулировочных винтов, а также включает в себя силиконовую прокладку 7 с центральным отверстием для предотвращения конвекции в термометровом кармане и силиконовую прокладку 8 для фиксации термометрового кармана.

Ампула для воспроизведения температуры плавления олова отличается от ампулы галлия и индия наличием в верхней части ампулы двух капилляров - тонкостенных металлических трубок для заполнения ампулы чистым аргоном, что необходимо для защиты чистого олово от окисления воздухом. После заполнения ампулы олова аргоном она герметизируется путем запаивания.

Конструкция ячейки отличается от аналога [3] тем, что корпус ампулы выполнен в виде металлического стакана на внутреннюю поверхность которого нанесен тонкий слой фторопласта-4 толщиной не более 80 мкм, а термометровый карман выполнен из латуни с высокими коэффициентом теплопроводности, превышающим в 5 раз теплопроводность фторопласта, что снижает термическое сопротивление прохождению тепла от расплавленного металла к чувствительному элементу градуируемого термопреобразователя сопротивления. Новая конструкция ампулы и новый метод градуировки по температурам плавления индия и олова позволили повысить точность и снизить трудоемкость градуировки малогабаритных и миниатюрных термопреобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНАЯ АМПУЛА РЕПЕРНОЙ ТЕМПЕРАТУРНОЙ ТОЧКИ ДЛЯ ГРАДУИРОВКИ ПРЕЦИЗИОННЫХ ТЕРМОМЕТРОВ И ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ В КАЛИБРАТОРАХ ТЕМПЕРАТУРЫ С ТВЕРДОТЕЛЬНЫМИ ТЕРМОСТАТАМИ | 2007 |

|

RU2334960C1 |

| СПОСОБ КОНТРОЛЯ СТАБИЛЬНОСТИ ЭТАЛОННЫХ И ПРЕЦИЗИОННЫХ ТЕРМОМЕТРОВ В ПРОЦЕССЕ ИХ ЭКСПЛУАТАЦИИ | 2008 |

|

RU2401998C2 |

| Способ воспроизведения реперной точки плавления чистых веществ | 1985 |

|

SU1265496A1 |

| Способ динамической градуировки термометров сопротивления | 2016 |

|

RU2647504C1 |

| Способ воспроизведения температурных реперных точек | 1989 |

|

SU1700395A1 |

| Способ динамической градуировки термопреобразователей | 1979 |

|

SU870984A1 |

| СКВАЖИННЫЙ ТЕРМОМЕТР | 1996 |

|

RU2100595C1 |

| УСТРОЙСТВО для ПОВЕРКИ и ГРАДУИРОВКИ ПРИБОРОВ ПЕРЕМЕННОГО ТОКА | 1967 |

|

SU203062A1 |

| Способ динамической градуировки термопреобразователей | 1989 |

|

SU1688134A1 |

| Способ градуировки термопреобразователя | 1983 |

|

SU1275232A1 |

Изобретение относится к измерительной технике и может быть использовано при калибровке и поверке прецизионных малогабаритных и миниатюрных термопреобразователей сопротивления, а также для обеспечения достоверности высокоточных измерений температуры в объектах малого объема за счет возможности контроля их стабильности перед выполнением высокоточных измерений и экспериментальных исследованиях в различных областях науки и техники в диапазоне от 0 до 250°C. Заявлена ампула воспроизведения реперных температурных точек плавления металлов, выполненная из металлического стакана, термометрического вещества, содержащая термометровый карман, обеспечивающий минимальный воздушный зазор между корпусом термометра и внутренними стенками термометрового кармана. На внутреннюю поверхность металлического стакана нанесено тонким слоем фторопластовое покрытие толщиной не более 80 мкм, а термометровый карман выполнен из латуни с высоким коэффициентом теплопроводности, превышающим теплопроводность фторопласта. Причем ампула дополнительно содержит металлический фиксатор, прокладку и гайку с резьбовыми отверстиями для регулировочных винтов, а также включает в себя силиконовую прокладку с центральным отверстием для предотвращения конвекции в термометровом кармане и силиконовую прокладку для фиксации термометрового кармана. Градуировку малогабаритного термопреобразователеля выполняют методом реализации фазового перехода чистых металлов в процессе воспроизведения кривых плавления Ga, In и Sn в малогабаритных ампулах, нагреваемых в портативном калибраторе температуры. При этом осуществляется непрерывное измерение и регистрация выходного сигнала термопреобразователя, подключенного к прецизионному микропроцессорному измерителю температуры. Процесс плавления отражают в виде кривой плавления на дисплее. При этом процедуру градуировки выполняют так, что измерение и запись выходного сигнала термопреобразователя продолжается в течение всего времени, в течение которого реализуется полная кривая плавления с четко выраженными участками, соответствующими началу нагрева, и следующими за ним горизонтальным участком, соответствующим плавлению металла, и участком, соответствующим окончанию плавления. Технический результат - снижение трудоемкости процедуры градуировки малогабаритных и миниатюрных термопреобразователей, предназначенных для прецизионных измерений температуры объектов малого объема, и повышение точности индивидуальной градуировки термометров для измерения температуры объектов малого объема за счет применения для градуировки метода кривых плавления чистых металлов. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Ампула для воспроизведения реперных температурных точек плавления металлов, выполненная из металлического стакана, термометрического вещества и содержащая термометровый карман, обеспечивающий минимальный воздушный зазор между корпусом термометра и внутренними стенками термометрового кармана, отличающаяся тем, что на внутреннюю поверхность металлического стакана нанесено тонким слоем фторопластовое покрытие толщиной не более 80 мкм, а термометровый карман выполнен из латуни с высокими коэффициентом теплопроводности, превышающим теплопроводность фторопласта, причем дополнительно содержит металлический фиксатор, прокладку и гайку с резьбовыми отверстиями для регулировочных винтов, а также включает в себя силиконовую прокладку с центральным отверстием для предотвращения конвекции в термометровом кармане и силиконовую прокладку для фиксации термометрового кармана.

2. Ампула по п. 1, отличающаяся тем, что для воспроизведения температуры плавления олова дополнительно выполнена содержащей герметизированный патрубок в верхней части ампулы, заполненный аргоном.

3. Ампула по п. 1, отличающаяся тем, что на внешнюю и внутреннюю стенку термометрового кармана нанесен тонкий слой фторопласта-4 толщиной не более 80 мкм.

4. Ампула по п. 1, отличающаяся тем, что термометровый карман выполнен в виде латунной трубки с фланцем, позволяющим закрепить его во фторопластовом конусе.

5. Ампула по п. 1, отличающаяся тем, что термометровый карман не выходит наружу из ампулы, а заканчивается во фторопластовом конусе.

6. Способ градуировки малогабаритных и миниатюрных прецизионных платиновых термопреобразователей сопротивления, заключающийся в измерении его выходного сигнала при постоянных температурах, при этом термопреобразователь погружают в малогабаритную ампулу с чистым металлом, нагревают в твердотельном термостате микропроцессорного калибратора температуры и непрерывно записывают выходной электрический сигнал термопреобразователя в виде кривой плавления после выхода на горизонтальный участок кривой плавления металла, который соответствует термодинамическому равновесию жидкой и твердой фаз галлия, для последующего контроля стабильности термометров по результатам указанных измерений, отличающийся тем, что градуировку малогабаритного термопреобразователеля выполняют методом реализации фазового перехода чистых металлов в процессе воспроизведения кривых плавления Ga, In и Sn в соответствующих ампулах, нагреваемых в портативном калибраторе температуры, при этом осуществляется непрерывное измерение и регистрация выходного сигнала термопреобразователя, подключенного к прецизионному микропроцессорному измерителю температуры; процесс плавления отражают в виде кривой плавления на дисплее; при этом процедуру градуировки выполняют так, что измерение и запись выходного сигнала термопреобразователя продолжается в течение всего времени, в течение которого реализуется полная кривая плавления с четко выраженными участками, соответствующими началу нагрева, и следующими за ним горизонтальным участком, соответствующим плавлению металла, и участком, соответствующим окончанию плавления, характеризующимся резким увеличением скорости изменения сопротивления градуируемого термопреобразователя; после этого запись сопротивления термопреобразователя останавливают и сохраняют в файле с массивом данных для последующей статистической обработки с расчетом среднего значения сопротивления градуируемого термопреобразователя за время плато и среднего квадратического отклонения при температуре, указанной в сертификате калибровки ампулы.

7. Способ по п. 6, отличающийся тем, что запись измеренных значений сопротивления продолжают в течение 20 минут после выхода кривой плавления на горизонтальный участок, соответствующий началу фазового перехода - плавления чистого металла, при этом запись значений сопротивления градуируемого термопреобразователя сохраняют в файле для статистической обработки и получения среднего значения сопротивления за 20 минут градуировки при температуре плавления металла, указанной в сертификате калибровки ампулы; при этом сравнение результатов расчетов среднего значения сопротивления градуируемого термопреобразователя за время полного плавления металла и за время, соответствующее начальному участку плато плавления, показывает, что имеющаяся при этом разница оценивается в несколько десятых долей мК.

| СПОСОБ КОНТРОЛЯ СТАБИЛЬНОСТИ ЭТАЛОННЫХ И ПРЕЦИЗИОННЫХ ТЕРМОМЕТРОВ В ПРОЦЕССЕ ИХ ЭКСПЛУАТАЦИИ | 2008 |

|

RU2401998C2 |

| МАЛОГАБАРИТНАЯ АМПУЛА РЕПЕРНОЙ ТЕМПЕРАТУРНОЙ ТОЧКИ ДЛЯ ГРАДУИРОВКИ ПРЕЦИЗИОННЫХ ТЕРМОМЕТРОВ И ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ В КАЛИБРАТОРАХ ТЕМПЕРАТУРЫ С ТВЕРДОТЕЛЬНЫМИ ТЕРМОСТАТАМИ | 2007 |

|

RU2334960C1 |

| Отводка ремня на ткацком станке | 1927 |

|

SU8571A1 |

| Государственная система обеспечения единства измерений | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методика поверки | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Государственная система обеспечения единства измерений | |||

| Термометры сопротивления из платины, меди и никеля | |||

| Методика поверки | |||

| Способ воспроизведения реперной точки плавления чистых веществ | 1985 |

|

SU1265496A1 |

| US 4244207 A, 13.01.1981 | |||

| WO 2013113683 A2, 08.08.2013. | |||

Авторы

Даты

2018-09-13—Публикация

2016-12-29—Подача