сл

с

Изобретение относится к измерительной технике и позволяет повысить точность воспроизведения температурных реперных точек. Вещество, размещенное в ячейке с термометровым каналом, расплавляют со стороны наружных стенок ячейки в пределах от 20 до 80% от его общего количества, формируют границу раздела фаз твердое тело - жидкость, а затем эту сформированную границу искусственно поддерживают в постоянном положении. Это позволяет максимально приблизиться к условиям термодинамического равновесия и поддерживать это состояние неограниченное время. 3 ил.

Изобретение относится к измерительной технике и может быть использовано для воспроизведения температуры при градуировке образцовых и прецизионных термометров.

Цель изобретения - повышение точности воспроизведения температурных реперных точек.

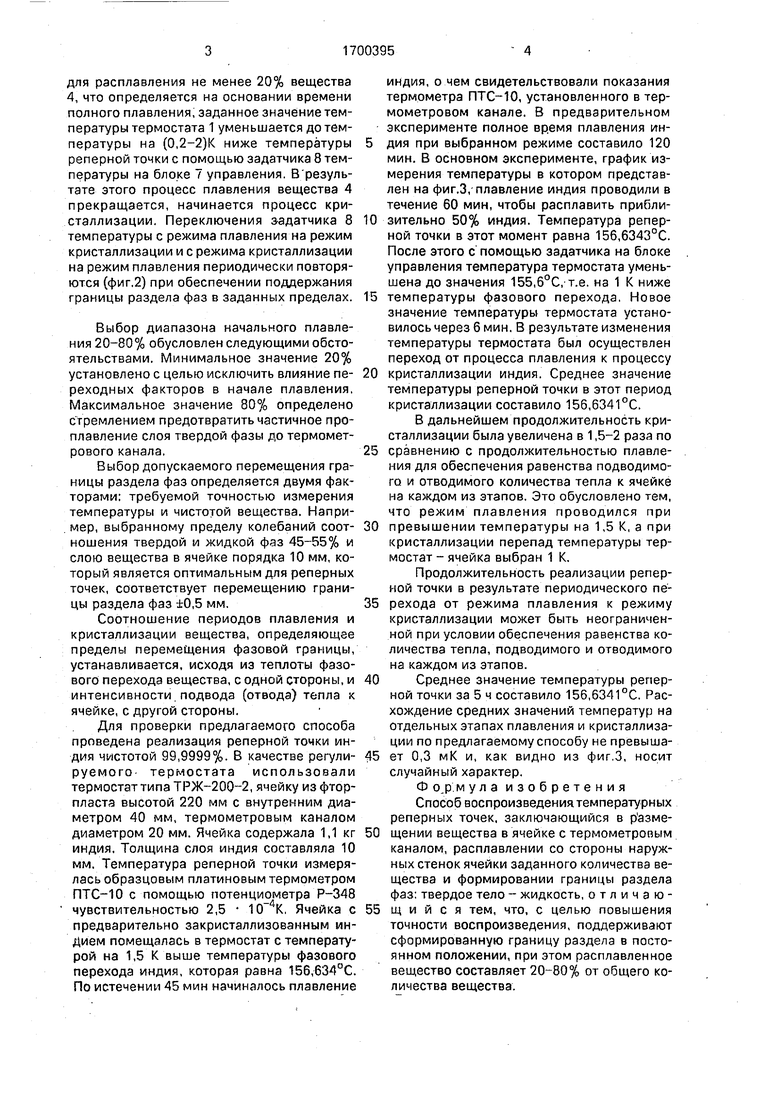

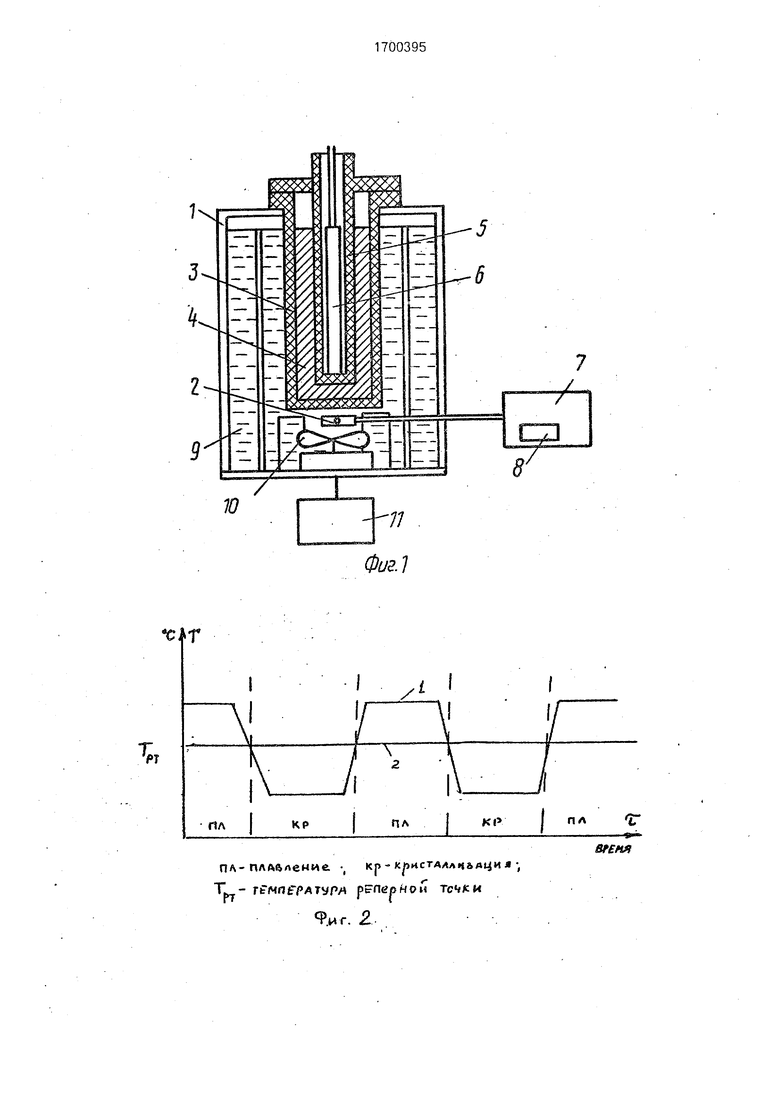

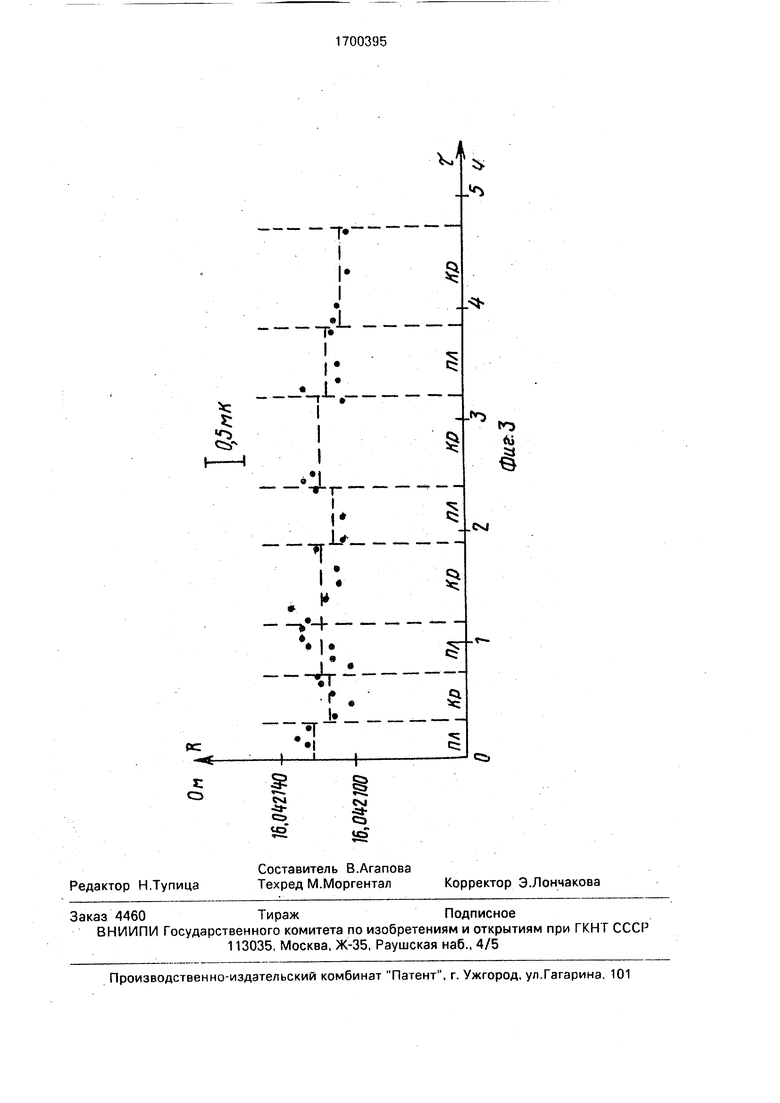

На фиг.1 изображено устройство для реализации предлагаемого способа; на фиг.2 -схема режима изменения температуры термостата (кривая 1) и температура ре- перной точки (Трт) при этом режиме (кривая 2); на фиг.З - экспериментальные результаты измерения температуры реперной точки индия, реализованного по предлагаемому способу.

Устройство для реализации предлагаемого способа (фиг.1) состоит из регулируемого термостата 1 с термометром 2 для поддержания заданного значения температуры термостата, ячейки 3 с веществом 4 высокой чистоты и термометровым каналом 5, в котором установлен термометр 6 для измерения температуры реперной точки, и блока управления 7 с задатчиком 8 температуры. Термостат заполнен жидкостью 9, имеет мешалку 10 и привод 11 мешалки.

Способ осуществляют следующим образом.

В термостат 1 с заданной температурой, превышающей на (0,2-2)К температуру реперной точки, помещают ячейку 3.

В предварительном эксперименте при реализации плавления при выбранном перепаде температур определяют время, необходимое для полного плавления вещества. По истечении времени, необходимого

XI

О

о

СА) Ч СЛ

для расплавления не менее 20% вещества 4, что определяется на основании времени полного плавления, заданное значение температуры термостата 1 уменьшается до температуры на (0,2-2)К ниже температуры реперной точки с помощью задатчика 8 температуры на блоке 7 управления. В резуль- тате этого процесс плавления вещества 4 прекращается, начинается процесс кристаллизации. Переключения задатчика 8 температуры с режима плавления на режим кристаллизации и с режима кристаллизации на режим плавления периодически повторяются (фиг,2) при обеспечении поддержания границы раздела фаз в заданных пределах.

Выбор диапазона начального плавления 20-80% обусловлен следующими обстоятельствами. Минимальное значение 20% установлено с целью исключить влияние переходных факторов в начале плавления. Максимальное значение 80% определено стремлением предотвратить частичное про- плавление слоя твердой фазы до термометрового канала.

Выбор допускаемого перемещения границы раздела фаз определяется двумя факторами: требуемой точностью измерения температуры и чистотой вещества. Например, выбранному пределу колебаний соотношения твердой и жидкой фаз 45-55% и слою вещества в ячейке порядка 10 мм, который является оптимальным для реперных точек, соответствует перемещению границы раздела фаз ±0,5 мм.

Соотношение периодов плавления и кристаллизации вещества, определяющее пределы перемещения фазовой границы, устанавливается, исходя из теплоты фазового перехода вещества, с одной стороны, и интенсивности подвода (отвода) тепла к ячейке, с другой стороны.

Для проверки предлагаемого способа проведена реализация реперной точки индия чистотой 99,9999%. В качестве регулируемого термостата использовали термостат типа ТРЖ-200-2, ячейку из фтор- пласта высотой 220 мм с внутренним диаметром 40 мм, термометровым каналом диаметром 20 мм. Ячейка содержала 1,1 кг индия. Толщина слоя индия составляла 10 мм. Температура реперной точки измерялась образцовым платиновым термометром ПТС-10 с помощью потенциометра Р-348 чувствительностью 2,5 . Ячейка с предварительно закристаллизованным индием помещалась в термостат с температурой на 1,5 К выше температуры фазового перехода индия, которая равна 156,634°С. По истечении 45 мин начиналось плавление

индия, о чем свидетельствовали показания термометра ПТС-10, установленного в термометровом канале. В предварительном эксперименте полное время плавления индня при выбранном режиме составило 120 мин. В основном эксперименте, график измерения температуры в котором представлен на фиг.З, плавление индия проводили в течение 60 мин, чтобы расплавить прибли0 зительно 50% индия. Температура реперной точки в этот момент равна 156,6343°С. После этого с помощью задатчика на блоке управления температура термостата уменьшена до значения 155,6°С, т.е. на 1 К ниже

5 температуры фазового перехода. Новое значение температуры термостата установилось через 6 мин. В результате изменения температуры термостата был осуществлен переход от процесса плавления к процессу

0 кристаллизации индия. Среднее значение температуры реперной точки в этот период кристаллизации составило 156,6341°С.

В дальнейшем продолжительность кристаллизации была увеличена в 1,5-2 раза по

5 сравнению с продолжительностью плавления для обеспечения равенства подводимого и отводимого количества тепла к ячейке на каждом из этапов. Это обусловлено тем, что режим плавления проводился при

0 превышении температуры на 1,5 К, а при кристаллизации перепад температуры термостат - ячейка выбран 1 К.

Продолжительность реализации реперной точки в результате периодического пе5 рехода от режима плавления к режиму кристаллизации может быть неограниченной при условии обеспечения равенства количества тепла, подводимого и отводимого на каждом из этапов.

0 Среднее значение температуры реперной точки за 5 ч составило 156,6341°С. Расхождение средних значений температур на отдельных этапах плавления и кристаллизации по предлагаемому способу не превыша5 ет 0,3 мК и, как видно из фиг.З, носит случайный характер.

Ф о.р мула изобретения Способ воспроизведения температурных реперных точек, заключающийся в р азме0 щении вещества в ячейке с термометровым каналом, расплавлении со стороны наружных стенок ячейки заданного количества вещества и формировании границы раздела фаз: твердое тело - жидкость, отличаю5 щ и и с я тем, что, с целью повышения точности воспроизведения, поддерживают сформированную границу раздела в постоянном положении, при этом расплавленное вещество составляет 20-80% от общего количества вещества.

К L -2

ю

Пл-ПАА&ление. -, кр-кристдллн&АЦил , П - гt мпг/1 А тур/ч реперной тс««/си

9дг. 2

Фиг.1

| Способ воспроизведения реперной точки плавления чистых веществ | 1985 |

|

SU1265496A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ihornton D.D | |||

| Gallium melting point studard | |||

| Clinical | |||

| Chemistry, v | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-21—Подача