Настоящее изобретение касается способа получения полиуретанов, при котором (а) полиизоцианат, (b) смесь, получаемую в результате внесения соли щелочного или щелочноземельного металла в содержащее уретановые группы соединение, (с) соединения, содержащие одну или несколько эпоксидных групп, и при необходимости (d) полиол, (е) агент удлинения цепи и (f) наполнители и другие добавки смешивают с получением реакционной смеси и дают произойти реакции с образованием полиуретана, причем содержание ионов щелочного или щелочноземельного металла на одну уретановую группу в соединении (b) составляет от 0,0001 до 1. Далее, настоящее изобретение касается полиуретана, получаемого по такому способу, и применения такого полиуретана для изготовления конструктивных элементов кузовов для транспортных средств.

В частности, для изготовления крупноразмерных волокнистых композиционных материалов в качестве матричной системы требуется система из синтетического вещества такая, что имеет длительное открытое время при постоянно низкой вязкости, таким образом, усиливающие средства, такие как стеклянные или углеродные волокна или волокнистые маты, смачиваются полностью, прежде чем эта система из синтетического вещества отверждается с получением готового синтетического материала. Однако точно также требуется, чтобы эта система из синтетического вещества как можно более быстро отверждалась с получением синтетического материала, так чтобы становились возможными более быстрые циклы обработки, а, следовательно, повышалась рентабельность. Как правило, длительное открытое время достигается только с помощью эпоксидной системы или простой полиэфирной системы, однако эти системы, как правило, требуют длительного времени для отверждения.

Одной возможностью для продления открытого времени при быстром отверждении полиуретановых систем является использование блокированных кислотами катализаторов. Так, европейский патент ЕР 2257580 описывает использование блокированных кислотами аминовых катализаторов в полиуретановых системах для изготовления сэндвичевых строительных элементов. Правда, блокированные кислотами катализаторы обеспечивают продление времени обработки только в интервале, составляющем минуты. В отличие от этого, требуется время обработки, составляющее до нескольких часов.

В международной заявке WO 10121898 описывается полиизоцианатный компонент, который частями состоит из бидентатного с точки зрения аниона мочевинного форполимера (-NH-CO-NH-), который был смешан с хлоридом лития. Если этот компонент смешивают со вторым компонентом, содержащим простой диглицидиловый эфир и полиол, и нагревают эту смесь до 80-90°C, то имеет место быстрая реакция, которая приводит к полному отверждению материала.

Международная заявка WO 12103965 описывает систему на основе эпоксидов, которая основана на таком же катализе, как описано в международной заявке WO 10121898. Необходимые для катализа группы здесь определяются посредством двух находящихся на азоте атомов Н в качестве бидентатных с точки зрения аниона карбоксамидных групп (-СО-NH2) с LiCl.

Международная заявка WO 13098034 включает реакционноспособную смесь, которая, помимо галогенида лития, требует бидентатную с точки зрения катиона группу -(-CO-NH-CO-)-. Описанный в этой публикации мочевинный компонент также может содержать полидентатные биуретовые группы (-NH-CO-NH-CO-NH-).

В международной заявке WO 13143841 описывается катализатор тримеризации, состоящий из солей щелочных или щелочноземельных металлов в комбинации с бидентатными по отношению к аниону карбоксамидными группами структуры -CO-NH2 или в комбинации с группами -(-CO-NH-CO-)-, которые ведут себя как бидентатные в отношении катиона.

Неудачным у систем, описанных в международных заявках WO 10121898, WO 12103965, WO 13098034 и WO 13143841, является то, что катализатор, блокированный мочевиной, карбоксилатом или биуретом, должен добавляться в относительно больших количествах, чтобы быть достаточно эффективным, и получаются относительно хрупкие материалы.

Поэтому, задачей настоящего изобретения было предоставить полиуретановую систему, которая имеет длительное открытое время, может отверждаться в течение нескольких минут и обладает повышенной эффективностью катализа в сравнении с международными заявками WO 10121898, WO 12103965, WO 13098034 и WO 13143841. При этом полиуретановая система должна обеспечивать получение полиуретанов с самыми различными механическими свойствами.

Задача согласно изобретению была решена при помощи полиуретановой системы, содержащей (а) полиизоцианат, (b) смесь, получаемую в результате внесения соли щелочного или щелочноземельного металла в соединение, содержащее уретановые группы, (с) соединения, содержащие одну или несколько эпоксидных групп, и при необходимости (d) полиол, (е) агент удлинения цепи и (f) наполнители и другие добавки, причем содержание ионов щелочного или щелочноземельного металла на одну уретановую группу в соединении (b) составляет от 0,0001 до 1. Далее, настоящее изобретение касается способа получения полиуретанов, при котором компоненты полиуретановой системы согласно изобретению смешивают с образованием реакционной смеси и дают произойти реакции с образованием полиуретана.

Неожиданным образом было обнаружено, что компоненты (b) должны содержаться в меньшем количестве, чем би- или полидентатные комплексы из уровня техники содержат. При этом, в противоположность системам, описанным в международных заявках WO 10121898, WO 12103965, WO 13098034 и WO 13143841, применяются исключительно уретановые группы формы R-NH-CO-R, монодентатные относительно аниона соли или катиона соли, причем R не равно атому водорода. Это приводит к эффективности, повышенной в 10 раз, в пересчете на концентрацию катализатора, или к эффективности, повышенной в 3 раза, в пересчете на открытое время при 130°C. Возможным объяснением этого могло бы быть то, что би- или полидентатные комплексы из уровня техники в состоянии относительно сильно связывать солевые соединения посредством электростатических взаимодействий.

Полиизоцианаты (а) включают в себя все известные для получения полиуретанов алифатические, циклоалифатические и ароматические изоцианаты. Эти изоцианаты предпочтительно имеют среднюю функциональность меньше 2,5. Примерами являются 2,2-, 2,4- и 4,4-дифенилметандиизоцианат, смеси из мономерных дифенилметандиизоцианатов и гомологов дифенилметандиизоцианата с большим числом ядер (полимерного МДИ), изофорондиизоцианат (ИФДИ) или его олигомеры, 2,4- или 2,6-толуилендиизоцианаты (ТДИ) или их смеси, тетраметилендиизоцианат или его олигомеры, гексаметилендиизоцианат (ГМДИ) или его олигомеры, нафтилендиизоцианат (НДИ) или их смеси.

Предпочтительно в качестве полиизоцианатов (а) используются мономерный дифенилметандиизоцианат, например 2,2'-дифенилметандиизоцианат, 2,4-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат или их смеси. При этом дифенилметандиизоцианат также может использоваться в виде смеси со своими производными. При этом дифенилметандиизоцианат особенно предпочтительно может содержать до 10% масс., еще более предпочтительно до 5% масс., карбодиимид-, уретдион- или уретонимин-модифицированного дифенилметандизоцианата, особенно карбодиимид-модифицированного дифенилметандизоцианата

Полиизоцианаты (а) также могут использоваться в форме полиизоцианатных форполимеров. Эти полиизоцианатные форполимеры могут получаться путем того, что описанные выше полиизоцианаты (компонент (а-1)) в избытке, например, при температурах от 30 до 100°C, предпочтительно примерно при 80°C, подвергают взаимодействию с полиолами (компонентом (а-2)) с получением форполимера. Содержание NCO-групп в полиизоцианатном форполимере согласно изобретению составляет предпочтительно от 5 до 32% масс. NCO, особенно предпочтительно от 15 до 28% масс. NCO.

Полиолы (а-2) являются известными специалисту и описываются, например, в издании «Kunststoffhandbuch, 7, Polyurethane», Carl Hanser-Verlag, 3. Auflage 1993, Kapitel 3.1. Так, например, в качестве полиолов могут использоваться простые полиэфиро- или сложные полиэфироспирты, такие как описанные далее под пунктом (d) полиолы. Предпочтительно в качестве полиолов (а-2) используются полиолы, содержащие вторичные ОН-группы, такие как, например, полипропиленоксид. При этом полиолы (а-2) предпочтительно имеют функциональность от 2 до 6, особенно предпочтительно от 2 до 4 и, в частности, от 2 до 3. Особенно предпочтительно полиолы (а-2) содержат сложные полиэфироспирты, содержащие гидрофобные вещества, такие как описаны под пунктом (b).

При необходимости к реакции с получением полиизоцианатного форполимера еще могут добавляться агенты удлинения цепи (а-3). В качестве агентов удлинения цепи для форполимера подходящими являются двух- или трехатомные спирты, например, дипропиленгликоль и/или трипропиленгликоль, или аддукты дипропиленгликоля и/или трипропиленгликоля с алкиленоксидами, предпочительно дипропиленгликоль. Подходящие агенты удлинения цепи также описаны под пунктом (е). Такие полиизоцианатные форполимеры описаны, например, в патенте США US 3883571, международной заявке WO 02/10250 и патенте США US 4229347.

Особенно предпочтительно в качестве полиизоцианата (а) используется дифенилметандиизоцианат или полиизоцианатный форполимер на основе мономерного 4,4'-дифенилметандиизоцианата или смесей 4,4'-дифенилметандиизоцианата с его производными и полипропиленоксида с функциональностью от 2 до 4, а также при необходимости дипропилен-гликоля или мономера.

В качестве компонента (b) используется смесь, получаемая в результате внесения соли щелочного или щелочноземельного металла в соединение, содержащее уретановые группы.

При этом в качестве соли щелочного или щелочноземельного металла используется соединение, которое ускоряет реакцию между изоцианатами (а), содержащими одну или несколько эпоксидных групп соединениями (с) и при необходимости полиолами (d). Эти соединения включают в себя, в частности, соли натрия, лития, магния и калия и соединения аммония, предпочтительно лития или магния, с любыми анионами, предпочтительно с анионами органических кислот, такими как карбоксилаты, и более предпочтительно, неорганических кислот, такими как нитраты, галогениды, сульфаты, сульфиты и фосфаты, еще более предпочтительно, с анионами однопротонных кислот, такими как нитраты или галогениды, и, в частности, нитратами, хлоридами, бромидами или йодидами. Особенно предпочтительно используются хлорид лития, бромид лития и дихлорид магния, и, в частности, хлорид лития. Соли щелочных или щелочноземельных металлов согласно изобретению могут использоваться по отдельности или в виде смесей.

Предпочтительно, помимо соли щелочного или щелочноземельного металла, не используется никаких других соединений, которые ускоряют реакцию изоцианатов с группами, реакционноспособными по отношению к изоцианатам.

В качестве соединения, содержащего уретановые группы, понимают любые соединения, которые при 20°C существуют твердыми или жидкими и содержат по меньшей мере одну уретановую группу R-NH-CO-R’, причем R не равно атому водорода или соответственно не равно COR". При этом предпочтительно соединение, содержащее уретановые группы, в компоненте (b) может получаться в результате взаимодействия из второго полиизоцианата и соединения по меньшей мере с одной ОН-группой. Предпочтительными при этом являются соединения, которые при 50°C, особенно предпочтительно, которые при комнатной температуре, являются жидкими. При этом в рамках настоящего изобретения под «жидким» веществом или компонентом следует понимать такое, которое при заданной температуре имеет вязкость не более 10 Па⋅с. Если температура не указана, то данные относятся к 20°C. При этом измерение осуществляется согласно стандарту ASTM D445-11. Предпочтительно соединения, содержащие уретановые группы, имеют по меньшей мере две уретановые группы. При этом молекулярная масса соединений, содержащих уретановые группы, предпочтительно лежит в диапазоне от 200 до 15000 г/моль, особенно предпочтительно от 300 до 10000 г/моль и, в частности, от 500 до 1300 г/моль. Соединения, содержащие уретановые группы, могут получаться, например, в результате реакции указанных выше изоцианатов (а1) в качестве второго изоцианата с соединениями, которые имеют по меньшей мере один атом водорода, реакционноспособный по отношению к изоцианатам, такими как спирты, например, моноспирты, такие как метанол, этанол, пропанол, бутанол, пентанол, гексанол, или более длинноцепочечными пропоксилированными или этоксилированными моноспиртами, такими как простой поли(этиленоксид)монометиловый эфир, такими как, например, монофункциональные типы Pluriol® фирмы BASF, диспирты, такие как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, гександиол, и/или продуктами реакции указанных изоцианатов с описанными ниже полиолами (d) и/или агентами удлинения цепи (е) - по отдельности или в смесях. При этом для получения соединений, содержащих уретановые группы, как изоцианаты, так и полиолы могут использоваться в стехиометрическом избытке. Если используются моноспирты, то изоцианатные группы и ОН-группы также могут использоваться в стехиометрическом избытке. Если содержащее уретановые группы соединение имеет две или больше изоцианатных групп в одной молекуле, эти группы могут полностью или частично заменять полиизоцианаты (а). Взаимодействие обычно осуществляется при температурах между 20 и 120°C, например, при 80°C. Второй изоцианат, используемый для получения содержащего уретановые группы соединения, предпочтительно является изомером или гомологом дифенилметандиизоцианата. Особенно предпочтительно этот второй изоцианат является мономерным дифенилметандиизоцианатом, например, 2,2'-дифенилметандиизоцианатом, 2,4'-дифенилметандиизоцианатом, 4,4'-дифенилметандиизоцианатом или их смесью. При этом дифенилметандиизоцианат также может использоваться в виде смеси со своими производными. При этом дифенилметандиизоцианат особенно предпочтительно может содержать до 10% масс., еще более предпочтительно до 5% масс., карбодиимид-, уретдион- или уретонимин-модифицированного дифенилметандиизоцианата, в частности, карбодиимид-модифицированного дифенилметандиизоцианата. В одном особенно предпочтительном варианте исполнения первый изоцианат (а) и второй изоцианат для получения соединения, содержащего уретановые группы, являются идентичными.

Соединение, содержащее уретановые группы, также может получаться посредством альтернативного пути реакции, так, например, путем того, что карбонат вводится в реакцию с моноамином и образуется уретановая группа. Для этого, например, пропиленкарбонат, с легким избытком (1,1 экв.) вводится в реакцию с моноамином, например, Jeffamin М 600, при 100°C. Образующийся уретан также может использоваться в качестве соединения, содержащего уретановые группы.

Смеси, содержащие соль щелочного или щелочноземельного металла и соединение, содержащее уретановые группы, могут получаться, например, в результате размешивания соли щелочного или щелочноземельного металла в соединении, содержащем уретановые группы, например, при комнатной температуре или при повышенной температуре. Для этого может использоваться любой смеситель, например, простое перемешивающее устройство. В этом случае соль щелочного или щелочноземельного металла может использоваться в виде чистого вещества или в форме раствора, например, в одно- или многофункциональном спирте, таком как метанол, этанол, или агенте удлинения цепи (е), или воде. В одном особенно предпочтительном варианте исполнения коммерчески доступный изоцианат на основе форполимера при этом непосредственно смешивается с растворенной солью. Для этого подходят, например, изоцианатные форполимеры с содержанием NCO-групп от 15 до 30%, в частности, на основе дифенилметандиизоцианата и простого полиэфирполиола. Такие изоцианаты являются коммерчески доступными, например, у фирмы BASF под торговым наименованием Lupranat® MP 102.

В одном особенно предпочтительном варианте исполнения настоящего изобретения соль щелочного или щелочноземельного металла растворяется в соединении с атомами водорода, реакционноспособными по отношению к изоцианатам, а затем, при необходимости при повышенной температуре, смешивается с изоцианатом.

Особенно предпочтительно для получения содержащего уретановые группы соединения используется моноспирт с молекулярной массой от 30 до 15000 г/моль, предпочтительно от 100 до 900 г/моль, а в одном особенно предпочтительном варианте исполнения от 400 до 600 г/моль.

Содержание ионов щелочного или щелочноземельного металла на одну уретановую группу в соединении (b) при этом составляет от 0,0001 до 3,5, предпочтительно от 0,01 до 1,0, особенно предпочтительно от 0,05 до 0,9, и, в частности, 0,1 до 0,8, соответственно в пересчете на число ионов щелочного или щелочноземельного металла и уретановых групп (на один эквивалент уретановых групп).

Содержание ионов щелочного или щелочноземельного металла на одну изоцианатную группу в первом полиизоцианате (а), а также, в случае его наличия, в комплексном соединении (b), составляет предпочтительно от 0,0001 до 0,3, особенно предпочтительно от 0,0005 до 0,02, и, в частности, от 0,001 до 0,01 эквивалента, соответственно в пересчете на число ионов щелочного или щелочноземельного металла и уретановых групп.

При этом между солью щелочного или щелочноземельного металла в смеси (b) предпочтительно при 25°C существует термически обратимое взаимодействие с содержащими уретановые группы соединениями в качестве компонента (b), в то время как при температурах больше 50°C, предпочтительно от 60 до 200°C и, в частности, от 80 до 200°C, каталитически активное соединение присутствует свободным. При этом в соответствии с изобретением исходят из термически обратимого взаимодействия, когда открытое время реакционной смеси при 25°C по меньшей мере в 5 раз, особенно предпочтительно по меньшей мере в 10 раз, и, в частности, по меньшей мере в 20 раз, продолжительнее, чем при 130°C. При этом открытое время определяется как время, за которое вязкость реакционной смеси при постоянной температуре повышается настолько, что требуемое перемешивающее усилие превышает заданное перемешивающее усилие консистометра Shyodu Gel Timer, Тур 100, Version 2012. Для этого подготавливали соответственно 200 г реакционной смеси, смешивали в скоростном смесителе 1 минуту при 1950 об/мин и 130 г этой смеси при комнатной температуре или повышенной температуре реакции в печи, в химическом стакане из синтетического материала полипропилена с диаметром 7 см перемешивали с помощью прибора Shyodu Gel-Timer, Тур 100, Version 2012 и соответствующей ему миксерной мешалки при 20 об/мин, пока вязкость, а, следовательно, необходимое перемешивающее усилие, для этой реактивной смеси не превышало перемешивающее усилие консистометра.

В качестве содержащего одну или несколько эпоксидных групп соединения (с) могут использоваться все эпоксидсодержащие соединения, которые обычно используются для получения эпоксидных смол. Предпочтительно эти содержащие эпоксидные группы соединения (с) при 25°C являются жидкими. При этом могут также использоваться смеси таких соединений, эти смеси также предпочтительно являются жидкими при 25°C.

Примерами таких содержащих эпоксидные группы соединений, которые могут использоваться в рамках изобретения, являются

I) полиглицидиловые и поли([бета]-метилглицидиловые) сложные эфиры, получаемые в результате реакции соединения, имеющего по меньшей мере две карбоксильные группы в молекуле, и соответственно эпихлоргидрина и [бета]-метилэпихлоргидрина. При этом реакция предпочтительным образом катализируется при помощи присутствия оснований.

Алифатические поликарбоновые кислоты могут использоваться, например, в качестве соединения, имеющего по меньшей мере две карбоксильные группы. Примерами таких алифатических поликарбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота и димеризованная или тримеризованная линолевая кислота. Далее, также могут использоваться циклические алифатические кислоты, такие как тетрагидрофталевая кислота, 4-метилтетрагидро-фталевая кислота, гексагидрофталевая кислота или 4-метил-гексагидрофталевая кислота. Также могут быть использованы ароматические карбоновые кислоты, такие как фталевая кислота, изофталевая кислота или терефталевая кислота, а также любые смеси этих карбоновых кислот.

II) Полиглицидиловые или поли([бета]-метилглицидиловые) простые эфиры, получаемые в результате реакции соединения, имеющего по меньшей мере две спиртовые гидроксильные группы и/или фенольные гидроксильные группы, с эпихлоргидрином или [бета]-метилэпихлоргидрином в щелочных условиях или в присутствии кислотного катализатора и последующей обработки основанием.

Простые глицидиловые эфиры этого типа являются производными, например, линейных спиртов, таких как этиленгликоль, диэтиленгликоль или более высокомолекулярные поли(оксиэтилен)гликоли, пропан-1,2-диол или поли(оксипропилен)гликоли, пропан-1,3-диол, бутан-1,4-диол, поли(окситетраметилен)гликоль, пентан-1,5-диол, гексан-1,6-диол, гексан-2,4,6-триол, глицерин, 1,1,1-триметилолпропан, пентаэритритол или сорбитол, и полиэпихлоргидринов.

Другие простые глицидиловые эфиры этого типа могут получаться из циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан или 2,2-бис(4-гидроксициклогексил)пропан, или из спиртов, которые содержат ароматические группы и/или другие функциональные группы, таких как N,N-бис(2-гидроксиэтил)анилин или п,п’-бис(2-гидроксиэтиламино)дифенилметан.

Простые глицидиловые эфиры также могут иметь в основе одноядерные фенолы, такие как такие как п-третбутилфенол, резорцин или гидрохинон, или многоядерные фенолы, такие как бис(4-гидроксифенил)метан, 4,4'-дигидроксибифенил, бис(4-гидроксифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Другими содержащими гидроксильные группы соединениями, которые подходят для получения простых глицидиловых эфиров, являются новолачные смолы, получаемые в результате конденсации альдегидов, таких как формальдегид, ацетальдегид, хлораль- или фурфуральдегид, с фенолами или бисфенолами, которые могут быть незамещенными или замещенными, например, атомами хлора или алкильными группами с 1-9 атомами углерода, такими как фенол, 4-хлорфенол, 2-метилфенол или 4-третбутил фенол.

III) Поли(N-глицидильные) соединения, получаемые в результате дегидрохлорирования продуктов реакции из эпихлоргидрина с аминами, которые содержат по меньшей мере два связанных с амином атома водорода. Такими аминами являются, например, анилин, н-бутиламин, бис(4-аминофенил)метан, м-ксилилендиамин или бис(4-метиламино-фенил)метан. Поли(N-глицидильные) соединения также включают триглицидилизоцианураты, N,N’-диглицидильные производные циклоалкиленмочевин, таких как этиленмочевина или 1,3-пропиленмочевина, и диглицидильные производные гидантоинов, таких как 5,5-диметил-гидантоин.

IV) Поли(S-глицидильные) соединения, такие как ди-S-глицидильные производные, которые могут получаться из дитиолов, например, этан-1,2-дитиола или простого бис(4-меркаптометилфенилового) эфира.

V) Циклоалифатические эпоксидные смолы, такие как простой бис(2,3-эпоксициклопентиловый) эфир, простой 2,3-эпоксициклопентил-глицидиловый эфир, 1,2-бис(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

VI) Монофункциональные эпоксидные смолы, такие как простой (2-этилгексил)глицидиловый эфир, простой изопропилглицидиловый эфир, простой бутилглицидиловый эфир или простой крезилглицидиловый эфир.

В рамках изобретения также возможно использовать эпоксидные смолы, у которых 1,2-эпоксидная группа присоединена к различным гетероатомам или функциональным группам. Эти соединения включают N,N,O-триглицидильные производные 4-аминофенола, простые глицидиловые эфиры сложных глицидиловых эфиров салициловой кислоты, N-глицидил-N’-(2-глицидилоксипропил)-5,5-диметилгидантоин и 2-глицидилокси-1,3-бис(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

Особенно предпочтительными в качестве компонента (с) являются соединения классов (I) и (II), в частности, соединения класса (II).

Предпочтительно содержащее одну или несколько эпоксидных групп соединение (с) используется в таком количестве, что эквивалентное соотношение эпоксидных групп и изоцианатных групп полиизоцианата (а), а также при необходимости содержащихся в комплексном соединении (b) изоцианатных групп, составляет от 0,1 до 2,0, предпочтительно от 0,2 до 1,8, и особенно предпочтительно от 0,3 до 1,0. При этом более высокая доля эпоксида приводит к более высокой экзотермии, а, следовательно, как правило, к более быстрому отверждению при повышенной температуре, и наоборот.

Содержание ионов щелочных или щелочноземельных металлов на одну эпоксидную группу предпочтительно составляет больше 0,00001 и особенно предпочтительно составляет от 0,00005 до 0,3, соответственно в пересчете на число ионов щелочных или щелочноземельных металлов и эпоксидных групп.

В качестве полиолов (d) в рамках этого изобретения могут использоваться соединения, имеющие по меньшей мере две группы, реакционноспособные по отношению к изоцианатам, которые имеют молекулярную массу по меньшей мере 350, предпочтительно по меньшей мере 400 г/моль, и особенно предпочтительно по меньшей мере 500 г/моль. В качестве групп, реакционноспособных по отношению к изоцианатам, могут содержаться такие группы как ОН-, SH-, NH- и СН-кислотные группы. Предпочтительно эти полиолы в качестве групп, реакционноспособных по отношению к изоцианатам, содержат в основном ОН-группы, особенно предпочтительно исключительно ОН-группы. В одном предпочтительном варианте исполнения полиолы содержат по меньшей мере 40%, предпочтительно по меньшей мере 60%, особенно предпочтительно по меньшей мере 80%, и, в частности, по меньшей мере 95%, вторичных ОН-групп, в пересчете на число групп, реакционно-способных по отношению к изоцианатам.

В качестве полиолов (d) могут использоваться, например, известные в химии полиуретанов простые полиэфиры, поликарбонатполиолы или сложные полиэфиры. Предпочтительно находящими применение полиолами являются простые полиэфироспирты и/или сложные полиэфироспирты со среднечисленными молекулярными массами между 350 и 12000, предпочтительно от 400 до 6000, в частности, от 500 до менее чем 3000, и предпочтительно средней, номинальной функциональностью от 2 до 6, предпочтительно от 2 до 3. При этом среднечисленные молекулярные массы обычно получаются посредством определения ОН-числа согласно стандарту DIN 53240 и последующего расчета по формуле Mn=Fn*1000*56,1/ОН-число, причем в качестве функциональности применяется номинальная функциональность.

Использование полиола (d) является необязательным. Предпочтительно полиол (d) используется. При этом доля полиола (d), в пресчете на общую массу компонентов (с), (d) и (е), предпочтительно составляет от 10 до 90% масс., особенно предпочтительно от 40 до 85% масс., и, в частности, от 60 до 80% масс.

Обычно используются простые полиэфироспирты и/или сложные полиэфироспирты, имеющие от 2 до 8 атомов водорода, реакционно-способных по отношению к изоцианатам. ОН-число этих соединений обычно находится в диапазоне от 30 до 850 мг КОН/г, предпочтительно в диапазоне от 50 до 600 мг КОН/г.

Простые полиэфироспирты получаются по известным способам, например, в результате анионной полимеризации алкиленоксидов с добавлением по меньшей мере одной молекулы стартового соединения, которая содержит связанными от 2 до 8, предпочтительно от 2 до 6, и особенно предпочтительно от 2 до 4, реакционноспособных атомов водорода, в присутствии катализаторов. В качестве катализаторов могут использоваться гидроксиды щелочных металлов, такие как гидроксид натрия или калия, или алкоголяты щелочных металлов, такие как метилат натрия, этилат натрия или калия или изопропилат калия, или, в случае катионной полимеризации, кислоты Льюиса, такие как пентахлорид сурьмы, эфират трифторида бора или каолины, в качестве катализаторов. Далее, в качестве катализаторов также могут использоваться двойные металлцианидные соединения, так называемые ДМЦ-катализаторы. Для простых полиэфироспиртов с гидроксильными числами >200 мг КОН/г в качестве катализатора также может использоваться третичный амин, такой как, например, имидазол. Такие полиолы описываются, например, в международной заявке WO 2011/107367.

Предпочтительно в качестве алкиленоксидов используются одно или несколько соединений, имеющих от 2 до 4 атомов углерода в алкиленовом остатке, такие как тетрагидрофуран, 1,2-пропиленоксид или 1,2- или соответственно 2,3-бутиленоксиды, соответственно в индивидуальном виде или в форме смесей, а предпочтительно 1,2-пропиленоксид, 1,2-бутиленоксид и/или 2,3-бутиленоксид, в частности, 1,2-пропиленоксид.

В качестве молекул стартовых веществ рассматриваются, например, этиленгликоль, диэтиленгликоль, глицерин, триметилолпропан, пентаэритрит, производные сахаров, такие как сахароза, производные гексита, такие как сорбит, метиламин, этиламин, изопропиламин, бутиламин, бензиламин, анилин, толуидин, толуилендиамин, нафтиламин, этилендиамин, диэтилентриамин, 4,4'-метилендианилин, 1,3-пропандиамин, 1,6-гександиамин, этаноламин, диэтаноламин, триэтаноламин, а также другие двух- или многоатомные спирты, или одно- или многофункциональные амины.

Использованные сложные полиэфироспирты получаются чаще всего путем конденсации многофункциональных спиртов с числом атомов углерода от 2 до 12, таких как этиленгликоль, диэтиленгликоль, бутандиол, триметилолпропан, глицерин или пентаэритрит, с многофункциональными карбоновыми кислотами с числом атомов углерода от 2 до 12, например, янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пробковой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, малеиновой кислотой, фумаровой кислотой, фталевой кислотой, изофталевой кислотой, терефталевой кислотой и изомерами нафталиндикарбоновых кислот или их ангидридами.

В качестве других исходных веществ при получении сложных полиэфиров также могут совместно использоваться гидрофобные вещества. В случае гидрофобных веществ речь идет о нерастворимых в воде веществах, которые содержат неполярный органический остаток, а также имеют по меньшей мере одну реакционноспособную группу, выбираемую среди гидроксильной, карбоксильной, группы сложного эфира карбоновой кислоты или смесей из них. Эквивалентная масса этих гидрофобных материалов предпочтительно лежит между 130 и 1000 г/моль. Применяться могут, например, жирные кислоты, такие как стеариновая кислота, олеиновая кислота, пальмитиновая кислота, лауриновая кислота или линолевая кислота, а также жиры и масла, такие как, например, касторовое масло, кукурузное масло, подсолнечное масло, соевое масло, кокосовое масло, оливковое масло или талловое масло. Если сложные полиэфиры содержат гидрофобные вещества, то доля этих гидрофобных веществ в общем содержании мономеров сложного полиэфироспирта предпочтительно составляет от 1 до 30% мольн., особенно предпочтительно от 4 до 15% мольн.

Использованные сложные полиэфироспирты предпочтительно имеют функциональность от 1,5 до 5, особенно предпочтительно 1,8-3,5.

Для получения особенно гидрофобных реакционных смесей, например, если должно предотвращаться вовлечение в конденсацию воды в процессе длительного открытого времени, или если полиуретан согласно изобретению должен быть особенно устойчивым к гидролизу, в качестве полиола также может использоваться гидроксифункционализированное гидрофобное соединение, такое как гидроксифункционализированное соединение из химии жиров.

Известен ряд гидроксифункционализированных соединений из химии жиров, которые могут применяться. Примерами являются касторовое масло, модифицированные гидроксильными группами масла, такие как масло виноградных косточек, масло черного тмина, тыквенное масло, масло семян бурачника, соевое масло, масло зародышей пшеницы, рапсовое масло, подсолнечное масло, арахисовое масло, масло из косточек абрикоса, фисташковое масло, миндальное масло, оливковое масло, масло ореха макадамии, масло авокадо, облепиховое масло, кунжутное масло, масло лесного ореха, масло примулы вечерней, масло шиповника, конопляное масло, сафлоровое масло, масло грецкого ореха, модифицированные гидроксильными группами сложные эфиры жирных кислот на основе миристолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петрозелиновой кислоты, гадолеиновой кислоты, эруковой кислоты, нервоновой кислоты, линолевой кислоты, линоленовой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты, цервоновой кислоты. Предпочтительно при этом используются касторовое масло и его продукты взаимодействия с алкиленоксидами или кетон-формальдегидными смолами. Соединения, указанные последними, поставляются, например, фирмой Bayer AG под обозначением Desmophen® 1150.

Другая предпочтительно используемая группа полиолов из химии жиров может получаться в результате раскрытия цикла эпоксидированных сложных эфиров жирных кислот при одновременном взаимодействии со спиртами и при необходимости последующих реакций переэтерификации. Внедрение гидроксильных групп в масла и жиры осуществляется, главным образом, при помощи эпоксидирования содержащейся в этих продуктах олефиновой двойной связи с последующим взаимодействием образовавшихся эпоксидных групп с одно- или многоатомным спиртом. При этом из эпоксидного цикла образуется гидроксильная группа или, в случае многофункциональных спиртов, структура с большим числом ОН-групп. Поскольку масла и жиры в большинстве случаев представляют собой сложные эфиры глицерина, при указанных выше реакциях еще протекают параллельные реакции переэтерификации. Полученные таким образом соединения предпочтительно имеют молекулярную массу в диапазоне между 500 и 1500 г/моль. Продукты такого типа предлагаются, например, фирмой BASF под обозначением продукта Sovermole®.

В одном особенно предпочтительном варианте исполнения изобретения в качестве полиола (d) используется касторовое масло, особенно предпочтительно исключительно касторовое масло.

Также в качестве полиолов могут использоваться гибридные полиолы из простых полиэфироспиртов/сложных полиэфироспиртов, такие как описываются в международных заявках WO 2013/127647 и WO 2013/110512.

Для модификации механических свойств, например, твердости, может оказаться полезным добавление агентов удлинения цепи, сшивающих агентов или также при необходимости их смесей. При получении комбинированного материала согласно изобретению может использоваться агент удлинения цепи (е). Однако при этом также могут отказываться от агента удлинения цепи (е).

Если используются низкомолекулярные агенты удлинения цепи и/или сшивающие агенты (е), то могут использоваться известные при получении полиуретанов агенты удлинения цепи. Это предпочтительно низкомолекулярные соединения, имеющие по меньшей мере две группы, реакционноспособные по отношению к изоцианатам, с молекулярными массами менее 500 г/моль, особенно предпочтительно от 60 до менее чем 400 г/моль и, в частности, от 60 до менее чем 350 г/моль. Рассматривают, например, алифатические, циклоалифатические и/или арилалифатические или ароматические диолы с числом атомов углерода от 2 до 14, предпочтительно от 2 до 10, такие как этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,10-декандиол и бис(2-гидроксиэтил)гидрохинон, 1,2-, 1,3-, 1,4-дигидроксициклогексаны, диэтиленгликоль, дипропиленгликоль, трипропиленгликоль, триолы, такие как 1,2,4-, 1,3,5-тригидроксициклогексан, глицерин и триметилолпропан, и низкомолекулярные содержащие гидроксильные группы полиалкиленоксиды на основе этилен- и/или 1,2-пропиленоксида и вышеуказанных диолов и/или триолов в качестве молекул стартовых веществ. Другие возможные низкомолекулярные агенты удлинения цепи и/или сшивающие агенты приводятся, например, в издании «Kunststoffhandbuch, Band 7, Polyurethane», Carl Hanser Verlag, 3. Auflage 1993, главах 3.2 и 3.3.2. Предпочтительно не используется никакого агента удлинения цепи.

В качестве наполнителей и других добавок (f) могут использоваться обычные наполнители и другие добавки, такие как добавки для адсорбирования воды, огнезащитные средства, средства для защиты от гидролиза, антиокислители и внутренние разделяющие агенты. Такие вещества указаны, например, в издании «Kunststoffhandbuch, Band 7, Polyurethane», Carl Hanser Verlag, 3. Auflage 1993, в главах 3.4.4 и с 3.4.6 по 3.4.11.

В качестве наполнителей, в частности, наполнителей с усиливающим действием, следует понимать известные сами по себе, традиционные органические и неорганические наполнители, усиливающие средства и т.д. В частности, в качестве примеров следует назвать: неорганические наполнители, такие как силикатные минералы, например, кварцевая мука, слоистые силикаты, такие как антигорит, змеевик, роговая обманка, амфибол, хризотил и тальк; оксиды металлов, такие как каолин, оксиды алюминия, оксиды титана и оксиды железа, соли металлов, такие как мел, тяжелый шпат, и неорганические пигменты, такие как сульфид кадмия и сульфид цинка, а также стекло и другие. Предпочтительно применяются каолин (фарфоровая глина), кварцевая мука, силикат алюминия и продукты соосаждения из сульфата бария и силиката алюминия, а также природные и синтетические волокнистые минералы, такие как волластонит, металлические и стеклянные волокна различной длины, которые при необходимости могут быть шлихтованными. В качестве органических наполнителей рассматривают, например: уголь, меламин, канифоль, циклопентадиенильные смолы и привитые сополимеры, а также целлюлозные волокна, полиамидные, полиакрилонитрильные, полиуретановые волокна, волокна из сложных полиэфиров на основе сложных эфиров ароматических и/или алифатических дикарбоновых кислот и, в частности, углеродные волокна.

Предпочтительно в качестве наполнителей используются таковые со средним диаметром частиц от 0,1 до 500, особенно предпочтительно от 1 до 100, и, в частности, от 1 до 10 мкм. При этом под диаметром в случае частиц не круглой формы понимают их протяженность вдоль самой короткой пространственной оси. В случае частиц не круглой формы, например, волокон, таких как стеклянные волокна, протяженность вдоль их наиболее длинной пространственной оси предпочтительно составляет меньше 500 мкм, особенно предпочтительно меньше 300 мкм. Предпочтительно в качестве наполнителей используются стеклянные волокна или кварцевая мука. Еще, в качестве наполнителей могут использоваться также сетчатые наполнители, например, тканые маты, такие как маты из стекловолокна, маты из углеродного волокна или маты из натуральных волокон. Эти наполнители в рамках изобретения обозначаются как усиливающие средства.

Неорганические и органические наполнители могут применяться по отдельности или в виде смеси и предпочтительным образом включаются в реакционную смесь в количествах от 0,5 до 30% масс., предпочтительно от 1 до 20% масс., в пересчете на массу компонентов от (а) до (е).

В качестве добавок для адсорбирования воды предпочтительно применяются алюмосиликаты, выбираемые из группы алюмосиликатов натрия, алюмосиликатов калия, алюмосиликатов кальция, алюмосиликатов цезия, алюмосиликатов бария, алюмосиликатов магния, алюмосиликатов стронция, алюмофосфатов натрия, алюмофосфатов калия, алюмофосфатов кальция и их смесей. Особенно предпочтительно применяются смеси алюмосиликатов натрия, калия и кальция в касторовом масле в качестве вещества-носителя.

Предпочтительно добавка для абсорбирования воды имеет средний размер частиц не более чем 200 мкм, особенно предпочтительно не более чем 150 мкм, и, в частности, не более чем 100 мкм. Предпочтительно размер пор этой добавки для абсорбирования воды согласно изобретению составляет от 2 до 5 Ангстрем. Помимо неорганических добавок для адсорбирования воды, также могут использоваться известные органические добавки для адсорбирования воды, такие как ортоформиаты, например, триизопропилортоформиат.

Если добавляется добавка для абсорбирования воды, то это предпочтительно происходит в количествах больше одной массовой части, особенно предпочтительно в диапазоне от 1,2 до 2 массовых частей, в пересчете на общую массу полиизоциануратной системы.

Если должны получаться пенополиуретаны, то вместо водоулавливающих агентов также могут использоваться обычные в химии полиуретанов химические и/или физические вспенивающие агенты. Под химическими вспенивающими агентами понимают соединения, которые в результате реакции с изоцианатом образуют газообразные продукты, такие как, например, вода или муравьиная кислота. Под физическими вспенивающими агентами понимают соединения, которые растворены или эмульгированы в исходных веществах для получения полиуретана и испаряются при условиях образования полиуретана. При этом речь идет, например, об углеводородах, галогенированных углеводородах и других соединениях, таких как, например, перфорированные алканы, такие как перфторгексан, фторхлоруглеводородах и простых эфирах, сложных эфирах, кетонах, ацеталях или их смесях, например, (цикло)алифатических углеводородах с числом атомов углерода от 4 до 8, или фторуглеводородах, таких как Solkane® 365 mfc фирмы Solvay Fluorides LLC. Предпочтительно не добавляется никакого вспенивающего агента.

В качестве огнезащитных средств, как правило, могут применяться огнезащитные средства, известные из уровня техники. Подходящими огнезащитными средствами являются, например, бромированные простые эфиры (Ixol В 251), бромированные спирты, такие как дибромнеопентиловый спирт, трибромнеопентиловый спирт и PHT-4-диол, а также хлорированные фосфаты, такие как, например, трис(2-хлорэтил)фосфат, трис(2-хлоризопропил)фосфат (ТСРР), трис(1,3-дихлоризопропил)фосфат, трис(2,3-дибромпропил)фосфат и тетракис(2-хлорэтил)этилендифосфат, или их смеси.

Кроме уже указанных галогензамещенных фосфатов, для придания огнестойкости жестким пенополиуретанам, полученным согласно изобретению, также могут использоваться неорганические огнезащитные средства, такие как красный фосфор, составы, содержащие красный фосфор, вспенивающийся графит (пенографит), гидрат оксида алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония и сульфат кальция или производные циануровой кислоты, такие как меламин, или смеси по меньшей мере из двух огнезащитных средств, такие как полифосфаты аммония и меламин, а также при необходимости крахмалы.

В качестве других жидких огнезащитных средств, не содержащих галогенов, могут применяться диэтилэтанфосфонат (ДЭЭФ), триэтилфосфат (ТЭФ), диметилпропилфосфонат (ДМПФ), дифенилкрезилфосфат (DPK) и другие.

В рамках настоящего изобретения огнезащитные средства предпочтительно применяются в количестве от 0 до 60% масс., особенно предпочтительно от 5 до 50% масс., в частности, от 5 до 40% масс., в пересчете на общую массу компонентов от (b) до (е).

В качестве внутренних разделяющих агентов могут применяться все разделяющие средства, традиционные при получении полиуретанов, например, растворенные в диамине соли металлов, такие как стеарат цинка, и производные полиизобутиленянтарной кислоты.

Полиуретановая система согласно изобретению предпочтительно содержит менее чем 0,5% масс., предпочтительно менее чем 0,3% масс., воды, в пересчете на общую массу компонентов от (b) до (е).

Получение полиуретанов согласно изобретению осуществляется в результате смешивания компонентов от (а) до (с) и при необходимости от (d) до (f) с получением реакционной смеси и прохождения реакции в этой реакционной смеси с образованием полиуретана. При этом в рамках изобретения смесь компонентов от (а) до (f) при степени превращения в реакции меньше 90%, в пересчете на изоцианатные группы, обозначается как реакционная смесь. При этом отдельные компоненты могут уже быть предварительно смешаны. Так, например, могут предварительно смешиваться полиизоцианаты (а) и смесь, получаемая в результате внесения соли щелочного или щелочноземельного металла в содержащее уретановые группы соединение (b), при условии, что компонент (b) не содержит никаких групп, реакционноспособных по отношению к изоцианатам. Так же могут предварительно смешиваться компоненты (с), (d), (е) и (f). Если компонент (b) не должен содержать никаких изоцианатных групп, то компонент (b) также может добавляться к этой смеси.

Реакционные смеси согласно изобретению имеют длительное открытое время при 25°C, например, более чем 60 минут, предпочтительно более чем 90 минут и особенно предпочтительно более чем 120 минут. При этом открытое время определяется, как описано выше, через увеличение вязкости. При повышении температуры до температур больше 70°C, предпочтительно больше чем от 80 до 200°C, и особенно предпочтительно до температур от 90 до 150°C, реакционная смесь согласно изобретению отверждается быстро, например, за менее чем 50 минут, предпочтительно за менее чем 30 минут, особенно предпочтительно за менее чем 10 минут, и, в частности, за менее чем 5 минут. При этом в рамках изобретения под отверждением реакционной смеси согласно изобретению понимают повышение начальной вязкости до 10-ти кратной начальной вязкости. При этом разность между открытым временем при 25°C и открытым временем при 130°C составляет предпочтительно по меньшей мере 40 минут, предпочтительно по меньшей мере час, и особенно предпочтительно по меньшей мере 2 часа.

Изоцианатный индекс для способа согласно изобретению может варьироваться в широком диапазоне, например, от 40 до 10000, предпочтительно от 50 до 10000. Например, этот индекс, в частности, для более мягких продуктов, может находиться в диапазоне от 90 до 400, предпочтительно от 95 до 300, а, в частности, для более жестких продуктов, этот индекс составляет больше 400, как, например, от 401 до 2000, особенно предпочтительно от 450 до 1500, и, в частности, от 450 до 1000. Тем самым могут влиять на свойства материала. Под изоцианатным индексом в рамках настоящего изобретения понимают стехиометрическое соотношение изоцианатных групп и групп, реакционноспособных по отношению к изоцианатам, умноженное на 100. При этом под группами, реакционноспособными по отношению к изоцианатам, понимают все содержащиеся в реакционной смеси группы, реакционноспособные по отношению к изоцианатам, включая химические вспенивающие агенты и соединения с эпоксидными группами, но не сами изоцианатные группы.

Предпочтительно с помощью способа согласно изобретению получается плотный материал, то есть, вспенивающий агент не добавляется. Незначительные количества вспенивающего агента, например, незначительные количества воды, которые из-за влажности воздуха при обработке конденсируются внутри реакционной смеси или исходных компонентов, при этом не включаются. Плотным полиуретаном обозначается полиуретан, который в основном не содержит газовых включений. Предпочтительно плотность плотного полиуретана больше 0,8 г/см3, особенно предпочтительно больше 0,9 г/см3, и, в частности, больше 1,0 г/см3.

Полиуретаны согласно изобретению могут использоваться для всех типов полиуретанов, для получения которых предпочтительными являются длительное открытое время и быстрое отверждение реакционной смеси. При этом, если полученные полиуретаны должны иметь особенную термическую устойчивость и огнестойкость, выбирают изоцианатный индекс больше 150, особенно предпочтительно больше 400. При этом полиуретаны согласно изобретению имеют особенно высокую температуру перехода в стекловидное состояние. Также могут быть получены прозрачные полиуретаны. Предпочтительно способ согласно изобретению используется для изготовления волокнистых композиционных строительных элементов. Для этого обычные волокна, такие как стеклянные волокна или углеродные волокна, в частности, волокнистые маты, смачиваются реакционной смесью. Кроме того, реакционная смесь согласно изобретению может применяться для того, чтобы получать ячеистые композиционные материалы, такие как дверные элементы в автомобилестроении. Также эта реакционная смесь может использоваться в вакуумном инфузионном процессе для изготовления структурных сэндвичевых конструктивных элементов, таких как внешняя облицовка автомобилей или лопасти для ветроэнергетических установок. Другими применениями являются, например, пултрузия, процесс с использованием волокнистого холста и все применения, при которых предпочтительным является длительное открытое время и быстрое отверждение компонента синтетического вещества. При этом данные объекты могут изготавливаться по обычным способам, в обычных, предпочтительно обогреваемых формовочных инструментах.

Предпочтительно, за исключением используемой в компоненте (b) соли щелочного или щелочноземельного металла, в способе согласно изобретению не используются никакие соединения для ускорения реакции изоцианата с полиолом и, в частности, никакие традиционные катализаторы образования полиуретанов на основе соединений с третичными аминогруппами. Полиуретаны согласно изобретению отличаются превосходными механическими свойствами, которые могут варьироваться в широких пределах.

Далее, объектом настоящего изобретения является полиуретан, получаемый по способу согласно изобретению, и применение полиуретана согласно изобретению для изготовления большого числа композиционных материалов, например, в процессе трансферного формования пластмасс (англ. RTM - Resin Transfer Moulding), формования пропиткой смолой (англ. RIM - Resin Injection Moulding) или структурного реакционного инжекционного формования (англ. SRIM - Structural Reaction Injection Molding), чтобы изготавливать, например, конструктивные элементы кузовов для транспортных средств, двери или оконные рамы или усиленные ячейками конструктивные элементы, в инфузии смолы под действием вакуума, чтобы изготавливать, например, структурные конструктивные элементы для транспортных средств или ветроэнергетических установок, в намотке волокон, чтобы получать, например, устойчивые под давлением резервуары или баки, в центробежном литье, чтобы изготавливать, например, трубы и покрытия для труб, и в пултрузии, чтобы изготавливать, например, дверные и оконные профили, усиленные волокнами конструктивные элементы для транспортных средств, ветроэнергетических установок, антенн или проводов и арматурные стержни для бетона. Кроме того, полиуретан согласно изобретению может применяться для получения препрегов, например, для смесей для листового прессования (англ. Sheet Moulding Compound (SMC)) или смесей для объемного прессования (англ. Bulk Molding Compound (ВМС)). Кроме того, композиционные материалы с полиуретаном, полученным согласно изобретению, могут применяться, например, для крупномасштабного производства деталей для транспортных средств, конструктивных элементов для тягачей, авиации и космонавтики, применения в морском флоте, ветроэнергетических установках, структурных конструктивных элементах, клеящих веществах, упаковке, герметизирующих материалах и изоляторах. Полиуретан согласно изобретению также может применяться без усиления волокнами, в виде чистого литьевого материала, например, в качестве клея или покрытия, например, для нанесения покрытия на трубы. Предпочтительно полиуретан, полученный по способу согласно изобретению, используется для изготовления конструктивных элементов кузовов для транспортных средств, таких как бамперы, крылья или части крыши.

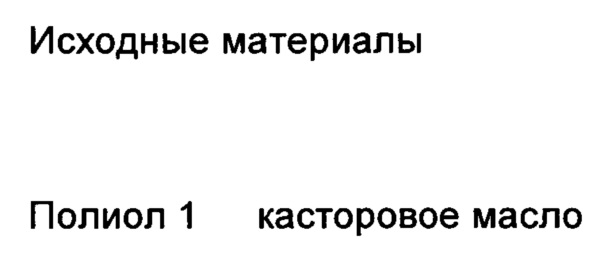

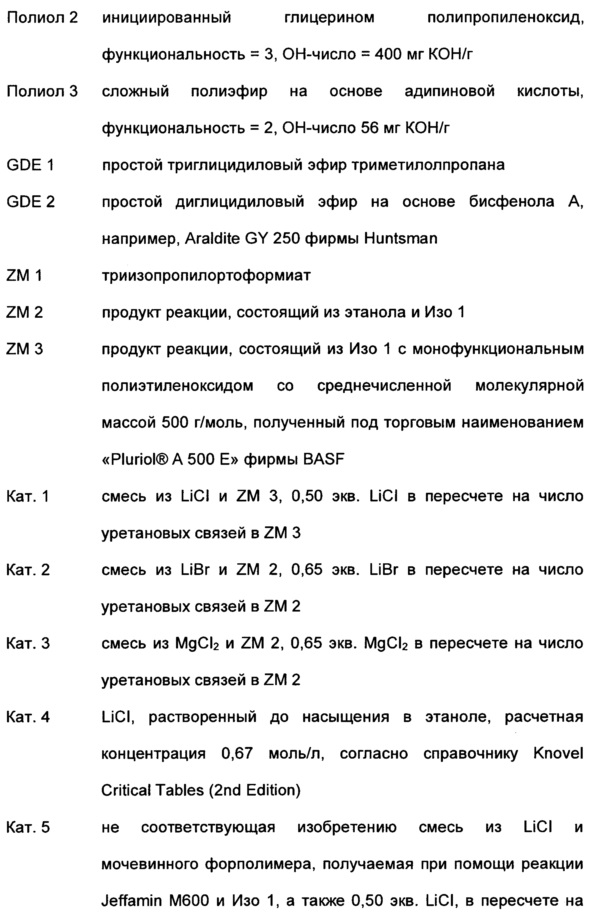

Далее настоящее изобретение должно поясняться на основании примеров

Получение ZM 2 и 3: моноспирт помещали в стеклянную колбу и при интенсивном перемешивании с помощью магнитной мешалки добавляли изоцианат. В процессе всего синтеза температуру контролировали при помощи температурного датчика. Потом нагревали до 70°C, пока реакция не начиналась. Если реакция разогревалась сама, охлаждали с помощью ледяной бани, если реакция скорее вела себя как вялотекущая, температуру дальше повышали до 90°C и перемешивали дополнительные 30 минут. После окончания реакции реакционную смесь охлаждали до комнатной температуры. В зависимости от молекулярной массы использованного моноспирта получали твердое вещество или вязкое масло.

Получение Кат. 1-3: Соответствующие ZM 2 или 3 смешивали с соответствующим, растворенным в этаноле количеством LiCl и нагревали до 70°C и в течение 30 мин перемешивали при этой температуре. Затем реакционную смесь охлаждали, а избыточный этанол удаляли в ротационном испарителе. В зависимости от молекулярной массы использованного ZM получали твердое вещество или вязкое масло.

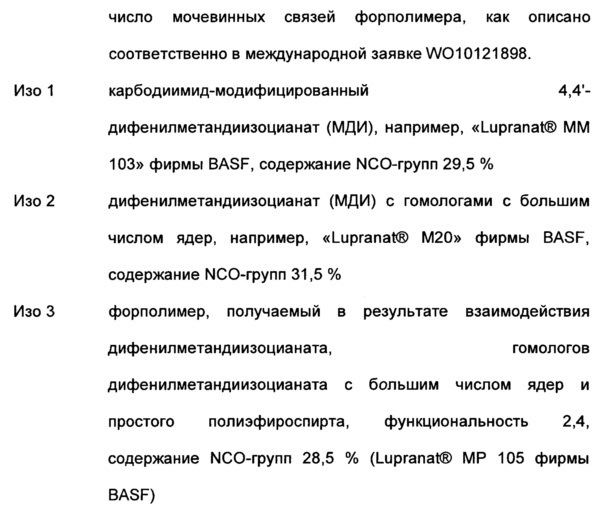

Согласно таблице 1 приведенные компоненты 1 и 2 в указанных массовых соотношениях, при комнатной температуре смешивались в скоростном смесителе при 1950 об/мин в течение 1 мин. Потом при комнатной температуре из компонентов 1 и 2 смешивалась общая смесь с индексом 700 и перемешивалась в скоростном смесителе при 1950 об/мин в течение 1 мин. После этого определяли время образования геля с помощью прибора Shyodu Gel timer, Тур 100, Version 2012 при 25°C и при 130°C.

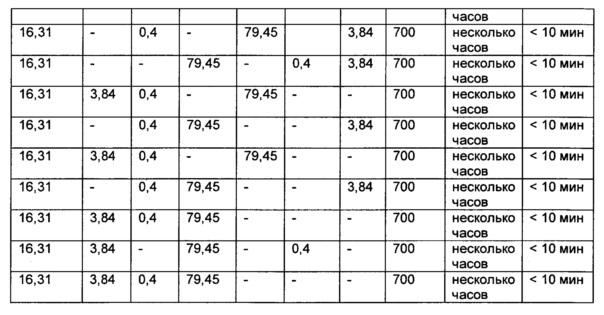

Таблица 1 показывает, что последовательность смешивания для добавления смеси (b) согласно изобретению, получаемой в результате внесения соли щелочного или щелочноземельного металла в содержащее уретановые группы соединение, как в компоненте 1, так и в компоненте 2 может осуществляться без влияния скрытой реакции.

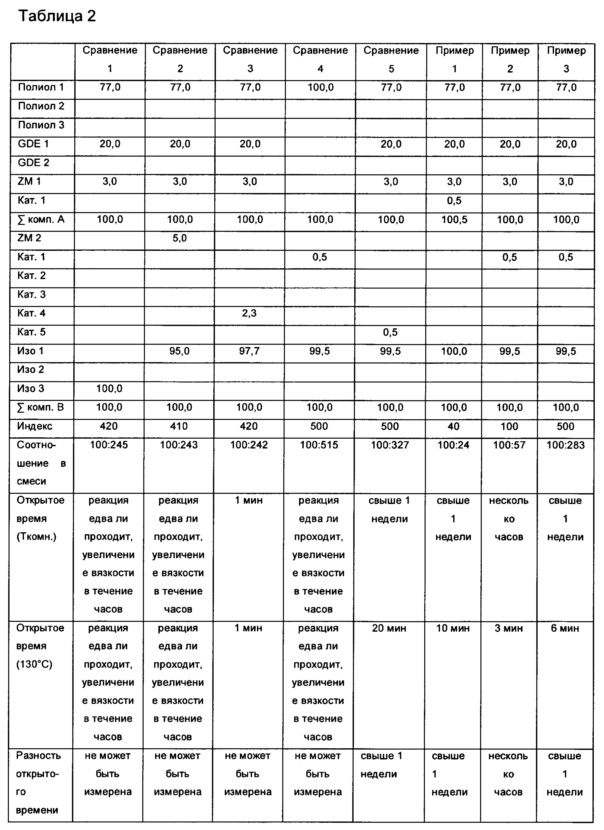

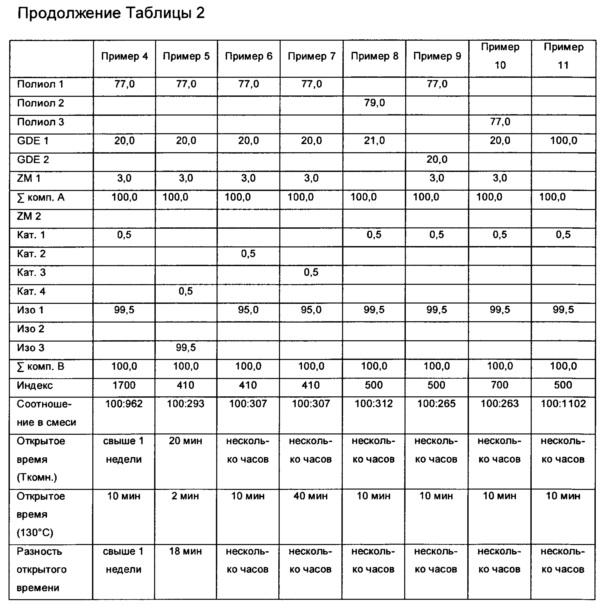

Согласно таблице 2 приведенные компоненты при комнатной температуре, в указанных массовых соотношениях смешивались в скоростном смесителе при 1950 об/мин в течение 1 мин. После этого определяли время образования геля с помощью прибора Shyodu Gel timer, Тур 100, Version 2012. Если не указано иное, данные относятся к массовым частям. При этом «разность открытого времени» указывает промежуток времени, на который отличается открытое время при комнатной температуре и при 130°C.

Таблица 2 показывает, что без добавления смеси (b) согласно изобретению, получаемой в результате внесения соли щелочного или щелочноземельного металла в содержащее уретановые группы соединение, нельзя наблюдать никакой или никакой замедленной реакции при комнатной температуре. Без добавления катализатора реакция не начинается (эксперименты для сравнения 1 и 2). С добавлением хлорида лития, как при комнатной температуре, так и при 130°C, открытое время составляет примерно одну минуту (сравнение 3), замедленной реакции не существует. Без простого глицидилового эфира также нельзя наблюдать удовлетворительной реакции (сравнение 4). Если применяют структуру, ведущую себя бидентатно по отношению к катиону или аниону, получаемому из соли, например, мочевину (-NH-CO-NH-), такую как не соответствующий изобретению Кат. 5 из международной заявки WO 10121898, то получают систему с длительным открытым временем при Ткомн. и сравнительно медленным отверждением при 130°C (эксперимент для сравнения 5 (6 у вас снова) в сравнении с примером 3 (прим. 3 для сравнения, они оба имеют индекс 500)). Примеры с 1 по 11 доказывают, что для различных изоцианатных индексов и различных соединений с изоцианатными группами и различных солей щелочного или щелочноземельного металла при комнатной температуре получается длительное открытое время, в то время как при 130°C достигается быстрое отверждение. При этом присутствие достаточного количества уретановых групп так же существенно для образования эпоксидного соединения (пример 5).

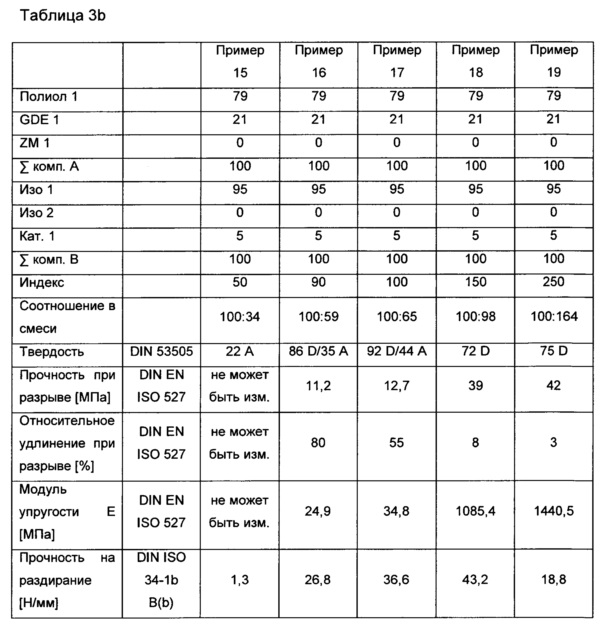

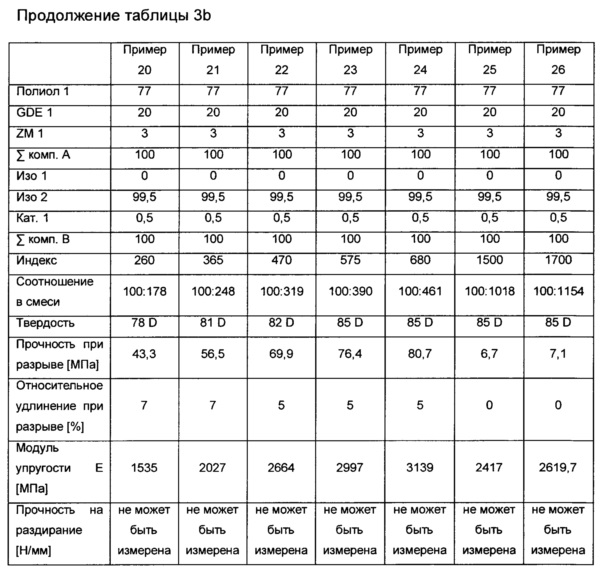

Таблица 3а описывает смеси, которые были получены с помощью смеси (b) согласно изобретению с различными индексами. Таблица 3b описывает другие различные смеси, в которых, помимо индекса, также варьировались другие соотношения компонентов в смеси.

Для этого указанные компоненты при комнатной температуре, в указанных массовых соотношениях смешивались в скоростном смесителе при 1950 об/мин в течение 1 минуты. После этого смесь помещали в открытую сверху алюминиевую форму с размерами 30×20×0,2 см и давали пройти реакции в печи при 130°C. Характеристики материалов в таблицах 3а и b определяли согласно указанным в таблицах 3 стандартам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ СТАБИЛИЗАЦИИ ГЕОЛОГИЧЕСКИХ ОБРАЗОВАНИЙ В НЕФТЯНЫХ МЕСТОРОЖДЕНИЯХ, ГАЗОВЫХ МЕСТОРОЖДЕНИЯХ, НА ПЛОЩАДКАХ ОТКАЧКИ ВОДЫ, ПРИ ДОБЫЧЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЛИ СТРОИТЕЛЬСТВЕ ТУННЕЛЕЙ | 2016 |

|

RU2721046C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТИ ПОЛИИЗОЦИАНАТНЫХ ПРОДУКТОВ РЕАКЦИИ ПОЛИПРИСОЕДИНЕНИЯ | 2014 |

|

RU2662715C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ НА ОСНОВЕ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2609261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ НА ОСНОВЕ ВОЗОБНОВЛЯЕМОГО ИСХОДНОГО СЫРЬЯ | 2010 |

|

RU2510798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ НА ОСНОВЕ ВОЗОБНОВЛЯЕМОГО ИСХОДНОГО СЫРЬЯ | 2010 |

|

RU2513019C2 |

| ФИКСАЦИЯ ВАКУУМНЫХ ИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ В ХОЛОДИЛЬНЫХ УСТАНОВКАХ | 2011 |

|

RU2583809C2 |

| ВСПЕНИВАЕМЫЕ ГИДРОФТОРОЛЕФИНАМИ/ВОДОЙ СИСТЕМЫ ДЛЯ ЖЕСТКИХ ПЕНОМАТЕРИАЛОВ | 2012 |

|

RU2611493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

| ПОДЛОЖКА ИЗ ПОЛИУРЕТАНА С НИЗКИМ УРОВНЕМ ИСПУСКАНИЯ, РАСПЫЛЯЕМАЯ СИСТЕМА НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ СОЗДАНИЯ ТАКОЙ ПОДЛОЖКИ И ПРИМЕНЕНИЕ ТАКОЙ ПОДЛОЖКИ | 2007 |

|

RU2442799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 2001 |

|

RU2263123C2 |

Настоящее изобретение относится к способу получения полиуретана, к полиуретану, а также к применению полиуретана для изготовления конструктивных элементов кузова для транспортных средств. Указанный способ включает смешение компонентов реакционной смеси с образованием полиуретана. Компоненты реакционной смеси включают (а) полиизоцианат, (b) смесь, получаемую в результате внесения соли щелочного или щелочноземельного металла в содержащее, по меньшей мере, одну уретановую группу соединение R-NH-CO-R', в котором R не является водородом или СОR", (с) соединение, содержащее одну или несколько эпоксидных групп, и необязательно (d) полиол, (е) агент удлинения цепи и (f) наполнители и другие добавки. Содержание ионов щелочного или щелочноземельного металла на одну уретановую группу в соединении (b) составляет от 0,0001 до 3,5. Полиуретановая система, получаемая указанным способом, имеет длительное открытое время, отверждается в течение нескольких минут и обладает повышенной эффективностью катализа. 3 н. и 11 з.п. ф-лы, 4 табл., 19 пр.

1. Способ получения полиуретанов, при котором

(a) полиизоцианат,

(b) смесь, получаемую в результате внесения соли щелочного или щелочноземельного металла в содержащее по меньшей мере одну уретановую группу соединение R-NH-CO-R', которое при 20°C существует в твердом или жидком виде, причем R не равно водороду или соответственно не равно COR",

(c) соединение, содержащее одну или несколько эпоксидных групп, и при необходимости

(d) полиол,

(e) агент удлинения цепи и

(f) наполнители и другие добавки

смешивают с получением реакционной смеси и дают произойти реакции с образованием полиуретана, причем содержание ионов щелочного или щелочноземельного металла на одну уретановую группу в компоненте (b) составляет от 0,0001 до 3,5, в пересчете на число ионов щелочного или щелочноземельного металла и уретановых групп.

2. Способ по п. 1, отличающийся тем, что в качестве полиизоцианата (а) используют первый полиизоцианат, а содержащее уретановые

группы соединение в компоненте (b) получают в результате взаимодействия второго полиизоцианата и спиртов.

3. Способ по п. 1, отличающийся тем, что в качестве полиизоцианата (а) используют первый полиизоцианат, а содержащее уретановые группы соединение в компоненте (b) представляет собой продукт взаимодействия второго полиизоцианата и соединения с ОН-группой.

4. Способ по п. 1, отличающийся тем, что в качестве содержащего уретановые группы соединения в компоненте (b) используют продукт взаимодействия второго полиизоцианата и соединения, имеющего по меньшей мере две ОН-группы, причем второй полиизоцианат используют в стехиометрическом избытке.

5. Способ по одному из пп. 2-4, отличающийся тем, что второй полиизоцианат содержит один или несколько изомеров или гомологов дифенилметана.

6. Способ по одному из пп. 2-4, отличающийся тем, что первый полиизоцианат и второй полиизоцианат являются идентичными.

7. Способ по п. 1, отличающийся тем, что содержание ионов щелочного или щелочноземельного металла на одну изоцианатную группу в первом полиизоцианате (а), а также, в случае его наличия,

в компоненте (b), составляет от 0,0001 до 0,3, в пересчете на число ионов щелочного или щелочноземельного металла и уретановых групп.

8. Способ по п. 1, отличающийся тем, что содержащее эпоксидные группы соединение содержит две, три или больше эпоксидных групп в одной молекуле.

9. Способ по п. 1, отличающийся тем, что соль щелочного или щелочноземельного металла представляет собой хлорид лития.

10. Способ по п. 1, отличающийся тем, что компонент (b) получают в результате смешивания полиизоцианата, соединения с реакционно-способным по отношению к изоцианатам соединением и соли щелочного или щелочноземельного металла.

11. Способ по п. 1, отличающийся тем, что содержащие одну или несколько эпоксидных групп соединения используют в таком количестве, что эквивалентное соотношение эпоксидных групп и изоцианатных групп полиизоцианата (а), а также при необходимости изоцианатных групп, содержащихся в компоненте (b), составляет от 0,1 до 2,0.

12. Способ по п. 1, отличающийся тем, что с помощью полиуретановой реакционной смеси проводят нанесение на усиливающее средство, а затем дают пройти реакции с образованием полиуретана.

13. Полиуретан, получаемый по способу по одному из пп. 1-12.

14. Применение полиуретана по п. 13 для изготовления конструктивных элементов кузова для транспортных средств.

| US 20130303694 A1, 14.11.2013 | |||

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2490284C2 |

| WO 2010121898 A1, 28.10.2010 | |||

| ПАНКРАТОВ В.А | |||

| И ДР | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| LII, ВЫП | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ТЕЛЕФОННЫЙ АППАРАТ | 1923 |

|

SU1018A1 |

Авторы

Даты

2018-09-21—Публикация

2014-11-19—Подача