Настоящее изобретение касается способа получения жестких пенополиуретанов в результате взаимодействия a) по меньшей мере одного органического полиизоцианата с b) по меньшей мере одним полиоловым компонентом в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,40 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b), а также применения такой смеси вспенивающих агентов для получения соответствующих жестких пенополиуретанов и для повышения сцепляемости и для уменьшения теплопроводности соответствующих жестких пенополиуретанов. Кроме того, настоящее изобретение касается жесткого пенополиуретана, который может получаться при помощи способа согласно изобретению.

Жесткие пенополиуретаны обладают разнообразными возможностями использования и уже долгое время используются, среди прочего, для термической изоляции, такой как, например, в охлаждающих устройствах. Для оптимизации теплопроводности пеноматериалов при использовании в холодильных шкафах в качестве физических вспенивающих агентов помимо воды дополнительно используются HCFC-141b (1,1,1-дихлорфторэтан) или HCF-365mfc (1,1,1,3,3-пентафторбутан) / HFC-227еа (1,1,1,2,3,3,3-гептафторпропан) или циклопентан или HFC-245fа (1,1,1,3,3-пентафторпропан). Однако оба типа систем имеют также и недостатки. С одной стороны, циклопентановые системы по причине воспламеняемости вспенивающего агента требуют повышенных затрат на технику безопасности в производственной установке. С другой стороны, системы на основе 245fа имеют в качестве недостатка высокую стоимость вспенивающего агента и сравнительно высокое отрицательное влияние на глобальное потепление на Земле (потенциал глобального потепления - сокр. англ. GWP). Чтобы получить достаточный результат по снижению теплопроводности, мольная доля физического вспенивающего агента в таких системах обычно выше, чем доля диоксида углерода, получающегося в результате реакции изоцианата с водой. Поэтому системы на основе 245fа с высоким содержанием 245fа не быть закуплены в виде готовых компонентов, смешанных со смесями полиолов, а вспенивающий агент должен добавляться на месте, с помощью соответствующего дозирующего оборудования для вспенивающего агента.

При определенном использовании, при котором энергетическая эффективность помимо термической проводимости жесткого пеноматериала также в значительной степени еще зависит от других факторов, в настоящее время наряду с этим в продаже приобрели широкую известность также системы, вспениваемые исключительно водой. Хотя эти системы имеют более высокую термическую проводимость и более высокую плотность пеноматериала, но они, однако, могут сравнительно легко обрабатываться в производственной установке. Все-таки никаких дополнительных технических операций в направлении обращения с легковоспламеняющимися жидкостями или дозирующими установками для вспенивающего агента не требуется.

Применение в качестве вспенивающих агентов фторированных алкенов, так называемых гидрофторолефинов (ГФО - англ. HFO), которые при необходимости также могут содержать и другие атомы галогенов, такие как хлор, так называемые гидрохлорфторолефинов (ГХФО - англ. HCFO), или бром, в принципе является известным. Примерами технически значимых ГФО/ГХФО являются 1,1,1,4,4,4-гексафтор-2-бутен (HFO-1336mzz) с температурой кипения примерно 32°C или 1-хлор-3,3,3-трифтор-1-пропен (HCFO-1233zd) с температурой кипения примерно 19°C. Также описано применение ГФО/ГХФО в системах для жестких пеноматериалов, особенно с акцентом на хорошую теплопроводность при незначительной величине потенциала глобального потепления GWP. Правда при этом вспенивающий агент применяется в очень высоких используемых количествах, аналогичных тем же количествам для теперешних 245fа - систем.

Способы получения полиуретановых пеноматериалов уже известны из уровня техники.

Патентные заявки США US 2008/125505 и US 2008/125506 описывают применение фторсодержащих олефинов в качестве вспенивающих агентов для пеноматериалов.

Международная заявка WO 2008/121790 описывает смеси гидрофторолефинов (ГФО) и гидрохлорфторолефинов (ГХФО) в качестве вспенивающих агентов для получения пеноматериалов. Международная заявка WO 2008/121779 описывает композицию вспенивающих агентов, которая содержит по меньшей мере один гидрохлоролефин.

Международная заявка WO 2007/053670 описывает вспенивающие агенты для получения пеноматериалов, содержащие ненасыщенные фтору глеводороды. Они также называются бромфторолефинами. В международных заявках WO 2009/073487 и WO 2009/089400 в качестве вспенивающих агентов при получении полиуретановых и полиизоциануратных пеноматериалов описываются цис-1,1,1,4,4,4-гексафтор-2-бутен или соответственно 2-хлор-3,3,3-трифторпропен.

Международная заявка WO 2007/002703, патентная заявка США US 2008/207788 и международная заявка WO 2009/067720 описывают HFO-1234ze и HCFO-1233zd или соответственно смеси, которые содержат эти вещества вместе с содержащими фтор простыми эфирами, в различных областях применения, включая применение в качестве вспенивающего агента для полиуретановых (ПУ) пеноматериалов.

Существенными требованиями к жестким пенополиуретанам являются низкая теплопроводность, хорошие реологические свойства, достаточная сцепляемость пеноматериала с покрывающими слоями и хорошие механические свойства. В частности, в случае жестких пенополиуретанов, которые получаются с применением воды в качестве вспенивающего агента, сцепляемость с пеноматериалом часто является недостаточной.

Таким образом, задачей настоящего изобретения в сравнении с известным уровнем техники является предоставить способ получения полиуретановых пеноматериалов, который делает доступными соответствующие пеноматериалы, которые имеют низкую теплопроводность, достаточную сцепляемость пеноматериала с покрывающими слоями и хорошие механические свойства.

Так, неожиданным образом было обнаружено, что жесткие пенополиуретаны, которые получаются исключительно или преимущественно с применением воды в качестве вспенивающего агента, обладают улучшенной сцепляемостью, если дополнительно в качестве вспенивающего агента используется галогенированный алкен, а вода и галогенированный алкен по отношению к используемым полиоловым компонентам присутствуют в совершенно определенных количествах.

Следовательно, настоящее изобретение касается способа получения жестких пенополиуретанов в результате взаимодействия

a) по меньшей мере одного органического полиизоцианата,

b) по меньшей мере с одним полиоловым компонентом,

в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,40 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Способ согласно изобретению далее поясняется со всеми подробностями.

В качестве органических полиизоцианатов a) рассматривают все известные специалисту органические ди- и полиизоцианаты, предпочтительно ароматические изоцианаты с несколькими изоцианатными группами.

В частности, следует привести в качестве примеров 2,4- и 2,6-толуилендиизоцианаты (ТДИ) и соответствующие смеси изомеров, 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианаты (МДИ) и соответствующие смеси изомеров, смеси из 4,4'- и 2,4'-дифенилметандиизоцианатов, полифенилполиметиленполиизоцианаты, смеси из 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов (сырой МДИ) и смеси из сырого МДИ и толуилендиизоцианатов. Органические ди- и полиизоцианаты могут использоваться по отдельности или в форме смесей.

Часто также применяются так называемые модифицированные изоцианаты с несколькими изоцианатными группами, то есть продукты, которые получаются в результате химического взаимодействия органических ди- и/или полиизоцианатов. В качестве примеров следует назвать ди- и/или полиизоцианаты, содержащие уретдионовые, карбаматные, изоциануратные, карбодиимидные, аллофанатные и/или уретановые группы. Эти модифицированные полиизоцианаты при необходимости могут смешиваться друг с другом или с немодифицированными органическими полиизоцианатами, такими как, например, 2,4'-, 4,4'-дифенилметандиизоцианаты, сырой МДИ, 2,4- и/или 2,6-толуиленди изоцианаты.

Помимо этого могут также находить применение продукты взаимодействия изоцианатов с несколькими изоцианатными группами с многоатомными спиртами, а также их смеси с другими ди- и полиизоцианатами.

Особенно себя зарекомендовали в качестве органических полиизоцианатов сырой МДИ, в частности, с содержанием NCO-групп от 29 до 34% масс. и вязкостью при 25°C в диапазоне от 100 до 1000 мПа⋅с.

В качестве по меньшей мере одного полиолового компонента b) рассматривают такие, которые содержат по меньшей мере две реакционно-способные группы, предпочтительно ОН-группы, в частности простые полиэфироспирты и/или сложные полиэфироспирты с ОН-числами в диапазоне от 25 до 800 мг КОН/г.

Используемые при необходимости сложные полиэфироспирты в большинстве случаев получаются в результате конденсации многоатомных спиртов, предпочтительно диолов, с числом атомов углерода от 2 до 12, предпочтительно от 2 до 6 атомов углерода, с многофункциональными карбоновыми кислотами с числом атомов углерода от 2 до 12, например, янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пробковой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, малеиновой кислотой, фумаровой кислотой и, предпочтительно, фталевой кислотой, изофталевой кислотой, терефталевой кислотой и изомерными нафталиндикарбоновыми кислотами.

Используемые при необходимости сложные полиэфироспирты в большинстве случаев имеют функциональность от 1,5 до 4.

В одном предпочтительном варианте исполнения по меньшей мере один полиоловый компонент b) в качестве компонента bi) содержит по меньшей мере одно растительное масло, например по меньшей мере одну жирную кислоту, выбираемую из группы, состоящей из касторового масла, олеиновой кислоты и их смесей. В другом варианте исполнения компонент bi) исключительно или дополнительно представляет собой по меньшей мере один простой полиэфироспирт или по меньшей мере один сложный полиэфироспирт.

Касторовое масло bi) предпочтительно используется в количестве 1-20% масс., в пересчете на массу полиолового компонента b).

Это касторовое масло также может быть химически модифицированным, в частности, в результате присоединения алкиленоксидов. Однако предпочтительным является использовать не модифицированное касторовое масло.

В частности, в качестве полиоловых компонентов b) используются простые полиэфироспирты, которые получаются согласно известным способам, например, в результате анионной полимеризации алкиленоксидов с H-функциональными стартовыми веществами в присутствии катализаторов, предпочтительно гидроксидов щелочных металлов или двойных металлоцианидных катализаторов (ДМЦ-катализаторов).

В качестве алкиленоксидов используют по большей части этиленоксид или пропиленоксид, но также и тетрагидрофуран, различные бутиленоксиды, стиролоксид, предпочтительно чистый 1,2-пропиленоксид. Эти алкиленоксиды могут применяться по отдельности, чередуясь друг с другом или в виде смесей.

В качестве стартовых веществ применяют, в частности, соединения, имеющие, по меньшей мере, 2, предпочтительно от 2 до 8 гидроксильных групп или, по меньшей мере, две первичные аминогруппы в молекуле.

В качестве стартовых веществ, имеющих, по меньшей мере, 2, предпочтительно от 2 до 8 гидроксильных групп в молекуле, предпочтительно используются триметилолпропан, глицерин, пентаэритрит, соединения сахаров, такие как, например, глюкоза, сорбит, маннит и сахароза, многоатомные фенолы, резолы, такие как, например, олигомерные продукты конденсации из фенола и формальдегида и продукты конденсации Манниха из фенолов, формальдегида и диалканоламинов, а также меламин.

В качестве стартовых веществ, имеющих, по меньшей мере, две первичные аминогруппы в молекуле, предпочтительно используются ароматические ди- и/или полиамины, например фенилендиамины, и 4,4'-, 2,4'- и 2,2'-диаминодифенилметаны, а также алифатические ди- и полиамины, такие как этилендиамин.

Простые полиэфироспирты имеют функциональность предпочтительно от 2 до 8 и гидроксильные числа предпочтительно от 25 мг КОН/г до 800 мг КОН/г и, в частности, от 150 мг КОН/г до 570 мг КОН/г.

В одном предпочтительном варианте исполнения способа согласно изобретению полиоловый компонент b) содержит по меньшей мере один простой полиэфироспирт bii), который имеет гидроксильное число в диапазоне между 350 и 600 и функциональность в диапазоне между 3,5 и 5,5.

Простой полиэфироспирт bii) предпочтительно получается в результате присоединения этиленоксида и/или пропиленоксида, предпочтительно пропиленоксида, к Н-функциональным стартовым веществам. В качестве стартовых веществ предпочтительно используются приведенные выше сахара, в частности, сахароза или сорбит. Обычно сахара подвергают взаимодействию с алкиленоксидами в присутствии так называемых дополнительных стартовых веществ, в большинстве случаев жидких при комнатной температуре двух или трехатомных спиртов, таких как глицерин, триметилолпропан, этиленгликоль, пропиленгликоль, или воды. В качестве катализаторов обычно используются основные соединения, предпочтительно гидроксид калия, или амины.

Простой полиэфироспирт bii) используют в количестве 20-55% масс, в пересчете на массу полиоловых компонентов b). Простой полиэфироспирт bii) предпочтительно используется в количестве 30-55% масс., в пересчете на массу полиоловых компонентов b). В этом диапазоне достигается особенно хорошая сцепляемость, кроме того, при этом может снижаться хрупкость пеноматериала.

В другом предпочтительном варианте исполнения компонент b) содержит по меньшей мере один простой полиэфироспирт biii). При этом речь идет о простом полиэфироспирте с функциональностью от 2 до 3 с гидроксильным числом в интервале между 150 и 450 мг КОН/г.

В качестве стартовых веществ предпочтительно используются глицерин и/или триметилолпропан, а в качестве алкиленоксидов этиленоксид и/или пропиленоксид, особенно пропиленоксид. Компонент biii) предпочтительно используется в количестве 2-55% масс., в пересчете на массу полиолового компонента b).

В одном предпочтительном варианте простой полиэфироспирт biii) представляет собой 3-функциональный простой полиэфироспирт с гидроксильным числом в интервале между 150 и 420 мг КОН/г.

В другом предпочтительном варианте исполнения способа согласно изобретению в качестве компонента biii) используются по меньшей мере один простой полиэфироспирт biiia) и по меньшей мере один простой полиэфироспирт biiib).

В случае простого полиэфироспирта biiia) речь идет о трифункциональном, предпочтительно инициированном триметилолпропаном простом полиэфироспирте с гидроксильным числом в интервале между 150 и 200 мг КОН/г.

В случае простого полиэфироспирта biiib) речь идет о трифункциональном, предпочтительно инициированном глицерином простом полиэфироспирте с гидроксильным числом в интервале между 350 и 420 мг КОН/г.

В результате использования простого полиэфироспирта biii) может улучшаться фазовая устойчивость полиолового компонента.

Дополнительно в полиоловом компоненте b) также могут использоваться другие соединения, имеющие по меньшей мере два атома водорода, реакционно-способные по отношению к изоцианатам, например агенты удлинения цепи и/или сшивающие агенты. Для модификации механических свойств может оказаться предпочтительным добавление дифункциональных агентов для удлинения цепи, три- и более высокофункциональных сшивающих агентов или при необходимости также их смесей. В качестве агентов удлинения цепей и/или сшивающих агентов предпочтительно применяются алканоламины и, в частности, диолы и/или триолы с молекулярными массами менее 400, предпочтительно от 60 до 300.

Агенты удлинения цепи, сшивающие агенты или их смеси в целесообразном варианте применяются в количестве от 1 до 20% масс., предпочтительно от 2 до 5% масс., в пересчете на пол половые компоненты b).

Способ согласно изобретению отличается тем, что он проводится в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,40 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Согласно одному варианту исполнения изобретения способ, соответствующий изобретению, отличается тем, что он проводится в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,30 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

В одном предпочтительном варианте исполнения количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), особенно предпочтительно по меньшей мере 2,00 моль/кг полиолового компонента b). Согласно изобретению количество воды составляет предпочтительно не более 5,00 моль/кг полиолового компонента b).

В одном предпочтительном варианте исполнения количество галогенированного алкена составляет не более 1,50 моль/кг полиолового компонента b), особенно предпочтительно не более 1,20 моль/кг полиолового компонента b), наиболее предпочтительно не более 0,55 моль/кг полиолового компонента b). Согласно изобретению количество воды составляет предпочтительно не более 5,00 моль/кг полиолового компонента b). Согласно изобретению количество галогенированного алкена составляет предпочтительно по меньшей мере 0,10 моль/кг полиолового компонента b).

Таким образом, способ согласно изобретению предпочтительно отличается тем, что он проводится в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), а количество галогенированного алкена не более 1,50 моль/кг полиолового компонента b), особенно предпочтительно 1,20 моль/кг полиолового компонента b).

Способ согласно изобретению особенно предпочтительно отличается тем, что он проводится в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 2,00 моль/кг полиолового компонента b), а количество галогенированного алкена не более 0,55 моль/кг полиолового компонента b).

Вода является известной специалисту. Согласно изобретению может применяться водопроводная вода, дистиллированная вода и/или деминерализованная вода.

Согласно изобретению, как правило, в качестве вспенивающих агентов могут использоваться все известные специалисту галогенированные, предпочтительно фторированные, алкены.

Предпочтительно согласно изобретению используются фторалкены с числом атомов углерода от 2 до 6, особенно предпочтительно фторалкены с числом атомов углерода от 3 до 5.

Особенно подходящими примерами подходящих согласно изобретению фторированных алкенов являются пропены, бутены, пентены и гексены с числом фторных заместителей от 3 до 6, причем могут присутствовать и другие заместители, такие как хлор, например тетрафторпропены, фторхлорпропены, например трифтормонохлорпропены, пентафторпропены, фторхлорбутены, гексафторбутены или их смеси.

Согласно изобретению особенно предпочтительные фторированные алкены выбираются из группы, состоящей из цис- или транс-1,1,1,3-тетрафторпропена, 1,1,1-трифтор-2-хлорпропена, 1-хлор-3,3,3-трифтор-пропена, 1,1,1,2,3-пентафторпропена в цис- или транс-форме, 1,1,1,4,4,4-гексафторбутена, 1-бромпентафторпропена, 2-бромпентафторпропена, 3-бромпентафторпропена, 1,1,2,3,3,4,4-гептафтор-1-бутена, 3,3,4,4,5,5,5-гептафтор-1-пентена, 1-бром-2,3,3,3-тетрафторпропена, 2-бром-1,3,3,3-тетрафторпропена, 3-бром-1,1,3,3-тетрафторпропена, 2-бром-3,3,3-трифторпропена, Е-1-бром-3,3,3-трифторпропена, 3,3,3-трифтор-2-(трифторметил)пропена, 1-хлор-3,3,3-трифторпропена, 2-хлор-3,3,3-трифторпропена, 1,1,1-трифтор-2-бутена и их смесей.

Наиболее предпочтительно согласно изобретению в качестве вспенивающего агента помимо воды используется 1-хлор-3,3,3-трифторпорпен или 1,1,1,4,4,4-гексафторбутен или смесь их обоих в указанных выше количествах.

В одном предпочтительном варианте исполнения способа согласно изобретению полиоловый компонент b) содержит дополнительную добавку, выбираемую из группы, состоящей из алкиленкарбонатов, амидов угольной кислоты, пирролидонов, катализаторов, вспомогательных средств, добавок и их смесей.

Подходящими алкиленкарбонатами являются предпочтительно этиленкарбонат и/или пропиленкарбонат, особенно предпочтительно пропиленкарбонат.

Подходящими амидами угольной кислоты предпочтительно являются мочевина и/или алкилмочевины. Эти алкилмочевины представляют собой, в частности, тетраметилмочевину и диизобутилмочевину.

Подходящим пирролидоном является, в частности, 1-метил-2-пирролидон.

Алкиленкарбонаты, амиды угольной кислоты и/или пирролидоны используются, например, в количестве от 0 до 15% масс., предпочтительно 1,5-15% масс., соответственно в пересчете на массу полиолового компонента b). При этом указанные компоненты могут использоваться по отдельности или в любых смесях друг с другом. Предпочтительно используется пропиленкарбонат.

В качестве катализаторов используются, в частности, соединения, которые сильно ускоряют реакцию изоцианатных групп с группами, реакционно-способными по отношению к изоцианатным группам. Такие катализаторы представляют собой, например, основные амины, такие как вторичные алифатические амины, имидазолы, амидины, алканоламины, кислоты Льюиса или металлорганические соединения, в частности такие соединения на основе олова. Также могут использоваться системы катализаторов, состоящие из смеси различных катализаторов.

В случае если в жесткие пенополиуретаны должны встраиваться изоциануратные группы, то предпочитают специальные катализаторы. В качестве катализаторов образования изоциануратов используют, например, указанные выше амины или карбоксилаты металлов, в частности, ацетат калия и его растворы. Эти катализаторы в зависимости от необходимости могут использоваться по отдельности или в любых смесях друг с другом.

В качестве вспомогательных средств и/или добавок для данной цели применяются известные вещества, например, поверхностно-активные вещества, стабилизаторы пены, регуляторы ячеистости, наполнители, пигменты, красители, антиокислители, огнезащитные средства, средства для защиты от гидролиза, антистатики, средства с фунгистатическим и бактериостатическим действием.

Сумма количеств имеющихся в полиоловом компоненте b) компонентов согласно изобретению составляет, как правило, 100% масс.

Более подробные данные, относящиеся к используемым для проведения способа согласно изобретению исходным веществам, вспенивающим агентам, катализаторам, а также вспомогательным веществам и/или добавкам, находятся, например, в издании Kunststoffhandbuch, 2. Auflage: Главе 3 (Rohstoffe), стр. 42-111 и разделе 6.1 (PUR-Hartschaumstoffe, Chemie und Rohstoffe), стр. 247-249.

Для получения жестких пеноматериалов на основе изоцианатов полиизоцианаты и полиоловые компоненты b) приводят во взаимодействие в таких количествах, что изоцианатный индекс в случае полиуретановых пеноматериалов находится в диапазоне между 100 и 220, предпочтительно между 110 и 180.

Особенно предпочтительным оказалось осуществлять работу в соответствии с двухкомпонентным способом и объединять по меньшей мере один полиоловый компонент b) со вспенивающим агентом согласно изобретению и при необходимости стабилизаторами пены и огнезащитными средствами, а также катализаторами и вспомогательными веществами и/или добавками, в один так называемый полиоловый компонент, а этот полиоловый компонент приводить во взаимодействие по меньшей мере с одним органическим полиизоцианатом или смесью и при необходимости вспенивающими агентами.

При помощи способа согласно изобретению удалось улучшить сцепляемость жестких пенополиуретанов, вспененных преимущественно с помощью воды. Кроме того, смогли улучшить механические свойства этих пеноматериалов, также как и фазовую устойчивость полиолового компонента.

Настоящее изобретение касается также применения смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для получения жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата а) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,40 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Согласно одному варианту исполнения настоящее изобретение касается также применения смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для получения жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата a) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,30 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Настоящее изобретение касается также применения смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для повышения сцепляемости и для уменьшения теплопроводности жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата a) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,40 моль/кг полиолового компонента b), а количество галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Согласно одному варианту исполнения настоящее изобретение касается также применения смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для повышения сцепляемости и для уменьшения теплопроводности жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата a) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,30 моль/кг полиолового компонента b), а количество - галогенированного алкена не более 2,00 моль/кг полиолового компонента b).

Настоящее изобретение касается также жесткого пенополиуретана, который может получаться с помощью способа согласно изобретению.

Примеры

Настоящее изобретение должно поясняться более подробно при помощи примеров. Однако эти примеры не должны пониматься как ограничивающие.

Обзор методов измерений

1. Исследования образцов жидкости

1.1 Определение вязкости:

Вязкость полиолов, если не указывается иное, определяется при 25°C согласно стандарту DIN EN ISO 3219 с помощью ротационного вискозиметра Rheotec RC 20 с применением шпинделя CC 25 DIN (диаметр шпинделя: 12,5 мм; внутренний диаметр измерительного цилиндра: 13,56 мм) при скорости сдвига 50 Гц.

1.2 Измерение гидроксильного числа:

Гидроксильные числа (OH-числа) определяются согласно стандарту 53240.

2. Исследования образцов пеноматериала

2.1 Определение ломкости жесткого пеноматериала:

Ломкость определяется качественно при помощи нажатия на пеноматериал в области края большим пальцем. Ломкие пеноматериалы характеризуются необратимым изменением формы пеноматериала уже при незначительной деформации.

2.2 Определение прочности при сжатии:

Прочность при сжатии определяется согласно стандарту DIN 53421/DIN EN ISO 604.

2.3 Теплопроводность:

После вспенивания кубик пеноматериала выдерживается в течение 24 часов при нормальных климатических условиях. Затем из этого кубика пеноматериала по центру (то есть удаляются верхняя и нижняя стороны) вырезают образец для испытаний, и он имеет размеры 200×200×30 мм3.

Потом с помощью прибора для измерения теплопроводности пластинчатого типа Hesto А50 определяется теплопроводность при средней температуре 23°C.

2.4 Устойчивость к деформациям (автоклав):

Из кубика пеноматериала спустя 1 день после изготовления получают 18 равномерно распределенных по всей его длине образцов. Образцы для испытаний имеют приблизительные размеры 5×5×4 см3. Точный объем определяется в результате погружения в ванну с водой. Затем эти образцы просушивают, слегка прикасаясь, и 10 минут выдерживают в автоклаве при избыточном давлении 1 бар. Для каждого образца для испытаний повторно определяется объем и рассчитывается среднее значение для всех величин относительного уменьшения объема.

2.5 Измерения сцепляемости:

Измерение сцепляемости полиуретанового пеноматериала с металлическими поверхностями осуществляется для кубика пеноматериала (500×200×50 мм3), к которому еще прилеплена покрытая алюминием бумага. Этот образец для испытаний вырезается в начале копье (2000×200×50 мм3). Покрывающий слой копья надрезается с помощью резца на расстоянии 6 см на длину 20 см. Определение сцепляемости осуществляется спустя 10 минут после начала процесса вспенивания (образец для испытаний был извлечен из формы через 7 мин) при помощи машины для испытаний на растяжение, причем бумага с нанесенным покрытием снимается натяжным роликом со скоростью натяжения 100 мм/мин перпендикулярно плоскости формованного изделия. В натяжное устройство встроен измеритель мощности, который измеряет силу, необходимую для удаления пленки.

3. Исследования образцов, вспененных вручную

Полиоловые компоненты интенсивно перемешиваются в химическом стакане с приведенным количеством изоцианатного компонента при помощи лабораторного смесителя (смеситель Vollrath) со скоростью перемешивания 1400 оборотов в минуту и при времени смешивания 10 секунд и подвергаются вспениванию в этом же стакане. При этом так называемом испытании «по методу стандартного стаканчика» определяются время начала, схватывания и подъема, объемная масса, а также при необходимости ломкость.

Другие измеряемые величины определяются для вспененных изделий, которые получаются в результате заливки реакционной смеси, перемешиваемой в химическом стакане, в опочную форму с размерами 160×400×45 мм3. Для определения теплопроводности эта опочная форма может быть увеличена до ширины 200 мм. Эта форма предварительно выкладывается бумагой, которая на одной стороне покрыта алюминием. Пеноматериал наносится на поверхность, покрытую алюминием, а затем форма закрывается. В случае если не указано иное, форма выдерживается при температуре 35°C, а вспененное изделие извлекается из формы спустя 7 минут. Навеску выбирают таким образом, что желаемая объемная масса, если не указывается иное, получается от 40 до 43 кг/м3. Перед всеми последующими измерениями, за исключением измерения сцепляемости, бумага с покрытием удаляется.

3.1 Определение объемной массы (метод стандартного стаканчика):

Объемная масса пеноматериала при методе стандартного стаканчика определяется путем отрезания пеноматериала выше края стакана и последующего взвешивания этого стакана вместе с оставшимся пеноматериалом. Эта масса, за вычетом массы пустого стакана (измеренной перед вспениванием), разделенная на объем этого стакана (735 см3), дает объемную массу.

4. Исследования образцов для испытаний, вспененных механически

Из указанных исходных веществ получается полиоловый компонент. При помощи установки высокого давления Puromaten® PU 30/80 IQ (производства Elastogran GmbH) с количеством выгружаемого материала 250 г/с этот полиоловый компонент смешивается с соответствующим указанным количеством изоцианата. Реакционная смесь вводится в термостатируемую пресс-форму с размерами 2000×200×50 мм3 (копье) или соответственно 700×400×90 мм3 (опочная форма) и остается там для вспенивания. Эта форма предварительно выкладывается бумагой, которая на одной стороне покрыта алюминием. Пеноматериал наносится на поверхность, покрытую алюминием, а затем форма закрывается.

В случае, если не указано иное, форма выдерживается при температуре 45°C, а вспененное изделие извлекается из формы спустя 7 минут. Если не указано иное, переполнение составляет 14,5%. Перед всеми последующими измерениями, за исключением измерения сцепляемости, бумага с покрытием удаляется.

Определение времени начала процесса и схватывания, а также объемной массы:

В мешок из полиэтилена (ПЭ) (диаметром примерно 30 см) вводят примерно 900 г реакционной смеси. Время начала процесса определяется как промежуток времени между началом впрыска и началом увеличения объема реакционной смеси. Время схватывания представляет собой промежуток времени между началом впрыска и моментом, с которого из реакционной смеси с помощью полоски пены могут вытягиваться волокна.

Из середины одинаковых образцов для определения объемной массы сердцевины при свободном вспенивании после отверждения пеноматериала (спустя 24 часа) вырезаются пять образцов размером примерно 60×60×60 мм3. Они взвешиваются, и путем погружения в водяную ванну определяют их объем. Из этих величин рассчитывается плотность и приводится средняя величина для 5 образцов.

Определение характеристик извлечения из формы:

Определение характеристик извлечения из формы осуществляется путем измерения последующего расширения вспененных изделий, которые получаются с помощью опочной формы в зависимости от времени извлечения из формы и перезаполнения (сокр. англ. OP = Overpacking, соответствует отношению общей объемной массы к минимальной плотности заполнения). Последующее расширение определяется при помощи измерения высоты кубика пеноматериала спустя 24 часа.

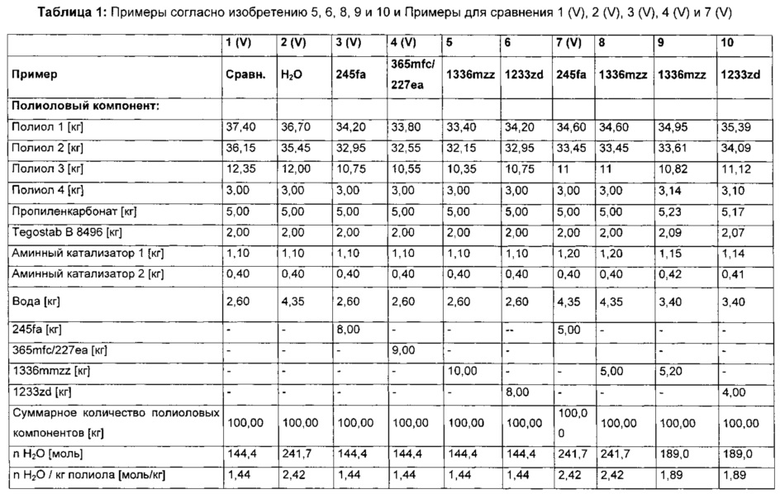

Использованные исходные вещества:

Полиол 1 (соответствует компоненту bii):

Простой полиэфирполиол на основе сорбитола и пропиленоксида с гидроксильным числом 490 мг КОН/г, функциональностью 5 и вязкостью 22750 мПа⋅с при 25°C.

Полиол 2 (соответствует компоненту biiia):

Простой полиэфирполиол на основе триметилолпропана и пропиленоксида с гидроксильным числом 160 мг КОН/г, функциональностью 3 и вязкостью 300 мПа⋅с при 25°C.

Полиол 3 (соответствует компоненту bi):

Касторовое масло с гидроксильным числом 160 мг КОН/г и вязкостью 1000 мПа⋅с при 20°C.

Полиол 4 (соответствует компоненту biiib):

Простой полиэфирполиол на основе глицерина и пропиленоксида с гидроксильным числом 400 мг КОН/г, функциональностью 3 и вязкостью 370 мПа⋅с при 25°C.

Стабилизатор пены: Tegostab® B 8496 (фирмы Evonik)

Аминный катализатор 1: диметилциклогексиламин

Аминный катализатор 2: Lupragen® N 600 (фирмы BASF SE)

Изоцианат: Lupranat® М20 (фирмы BASF SE), содержание NCO-групп 31,8%

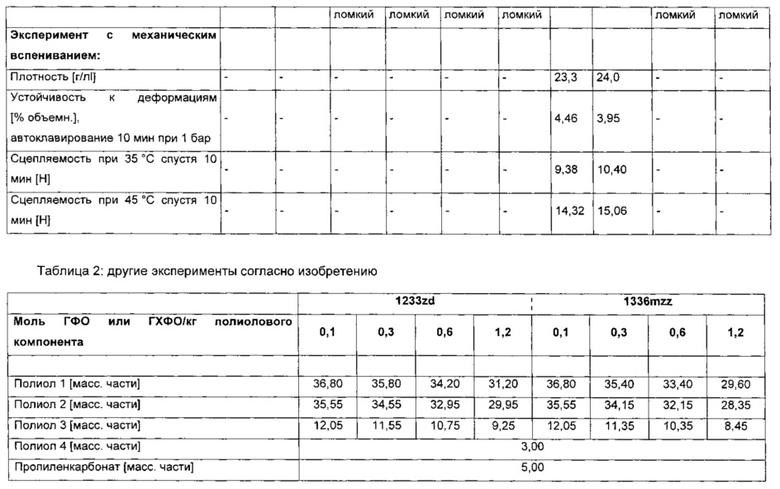

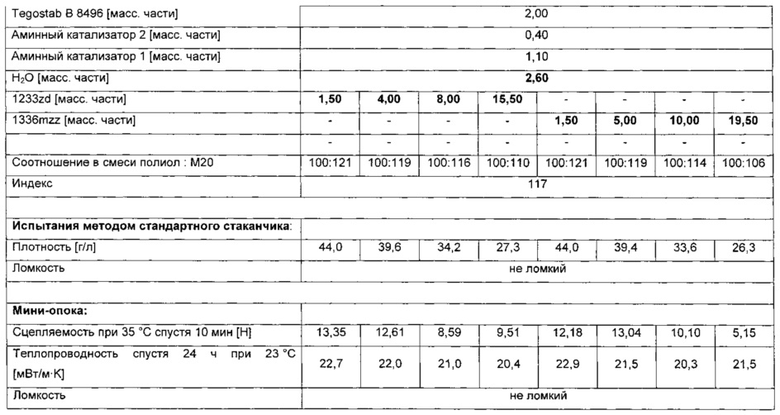

Количества исходных веществ, а также результаты измерений можно взять из следующих ниже таблиц:

Таблицах 1 и 2 имеются следующие обозначения:

Таблицах 1 и 2 имеются следующие обозначения:

245fa: HFC-245fa (1,1,1,3,3-пентафторпропан)

365mfc: HFC-365mfc (1,1,1,3,3-пентафторбутан)

227ea: HFC-227ea (1,1,1,2,3,3,3-гептафторпропан)

1336mzz: HFO-1336mzz (1,1,1,4,4,4-гексафтор-2-бутен)

1233zd: HCFO-1233zd (1-хлор-3,3,3-трифтор-1-пропен)

Обобщение примеров

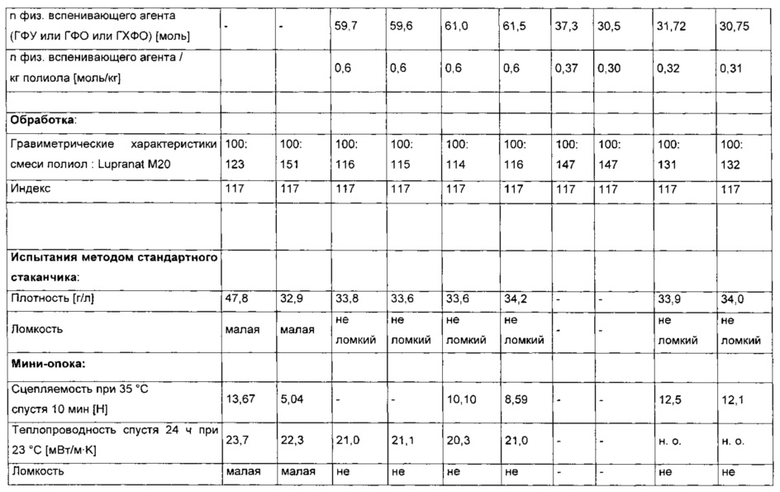

Пример 1

Жесткий пеноматериал с высокой плотностью, вспененный только с помощью воды: хорошая сцепляемость, но в качестве недостатков - плохая (слишком высокая) теплопроводность, хрупкий пеноматериал, большая объемная масса.

Пример 2

Жесткий пеноматериал, вспененный только с помощью воды, с приемлемой плотностью: очень плохая сцепляемость, теплопроводность лучше, чем в случае Примера 1.

Примеры 3 и 4

Жесткие пеноматериалы, вспененные с помощью воды и фторалканов (ГФУ) в качестве дополнительного вспенивающего агента: плотность, как в Примере для сравнения 2, не хрупкие, хорошая теплопроводность.

Примеры 5 и 6 (согласно изобретению)

Жесткие пеноматериалы, вспененные с помощью воды и фторалкенов (ГФО) в качестве дополнительного вспенивающего агента: плотность, как в Примерах с 2 по 4, не хрупкие, заметно лучшая сцепляемость, чем в Примере 2, теплопроводность от хорошей до очень хорошей (низкой).

Пример 7

Жесткий пеноматериал более низкой плотности, вспененный с помощью воды и фторалкана (ГФУ) в качестве дополнительного вспенивающего агента: эксперимент с механическим вспениванием со смесительной головкой высокого давления.

Пример 8 (согласно изобретению)

Жесткий пеноматериал более низкой плотности, вспененный с помощью воды и фторалкена (ГФО) в качестве дополнительного вспенивающего агента: эксперимент с механическим вспениванием со смесительной головкой высокого давления, плотность, сравнимая с Примером 7, улучшенная устойчивость к деформациям и улучшенная сцепляемость в сравнении с Примером 7.

Примеры 9 и 10 (согласно изобретению)

Жесткие пеноматериалы, вспененные с помощью воды и фторалкенов (ГФО) в качестве дополнительного вспенивающего агента, как в Примерах 5 и 6 согласно изобретению, но с большей долей ГФО: плотность, как в Примерах с 2 по 6, не хрупкие, лучшая сцепляемость по сравнению с Примерами 2, 5 и 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ НА ОСНОВЕ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2609261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИМЕРНЫХ ПЕНОМАТЕРИАЛОВ | 2013 |

|

RU2640798C2 |

| ПРОСТЫЕ ПОЛИЭФИРЫ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2626960C2 |

| ПОЛИУРЕТАНОВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПРЕВОСХОДНОЙ ГИБКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2702351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2553254C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ИЗ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ОЛИГОАКИЛЕНОКСИДОВ | 2010 |

|

RU2529869C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРОВАННЫХ ТРУБ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2012 |

|

RU2626895C2 |

| УСТОЙЧИВЫЕ К ВЫСОКИМ ТЕМПЕРАТУРАМ ПЕНОМАТЕРИАЛЫ | 2011 |

|

RU2578713C9 |

| ПОЛИИЗОЦИАНАТНЫЙ КОМПОНЕНТ, ПЕНОПОЛИУРЕТАНОВАЯ СИСТЕМА И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НИХ | 2018 |

|

RU2768646C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРОВАННЫХ ТРУБ, ИЗОЛИРОВАННАЯ ТРУБА, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭТОЙ ИЗОЛИРОВАННОЙ ТРУБЫ И ПРИМЕНЕНИЕ УКАЗАННОГО УСТРОЙСТВА | 2012 |

|

RU2629102C2 |

Изобретение касается способа получения жестких пенополиуретанов, а также применения смеси вспенивающих агентов для получения жестких пенополиуретанов. Способ включает взаимодействие a) по меньшей мере одного органического полиизоцианата с b) по меньшей мере одним полиоловым компонентом в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены, причем количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), а количество галогенированного алкена составляет не более 2,00 моль/кг полиолового компонента b). Технический результат заключается в повышении сцепляемости и уменьшении теплопроводности соответствующих жестких пенополиуретанов. 4 н. и 5 з.п. ф-лы, 2 табл., 10 пр.

1. Способ получения жестких пенополиуретанов взаимодействием

a) по меньшей мере одного органического полиизоцианата

b) по меньшей мере с одним полиоловым компонентом

в присутствии смеси вспенивающих агентов, содержащей воду и галогенированные алкены,

отличающийся тем, что количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), а количество галогенированного алкена составляет не более 2,00 моль/кг полиолового компонента b).

2. Способ по п.1, отличающийся тем, что полиоловый компонент b) содержит дополнительный компонент, выбираемый из группы, состоящей из алкиленкарбонатов, амидов угольной кислоты, пирролидонов, катализаторов, вспомогательных средств, добавок и их смесей.

3. Способ по п.1 или 2, отличающийся тем, что компонент b) содержит простой полиэфироспирт biii) с функциональностью от 2 до 3 и гидроксильным числом от 150 до 450 мг КОН/г.

4. Способ по п.3, отличающийся тем, что простой полиэфироспирт biii) используется в количестве от 2 до 40 мас.% в пересчете на массу полиолового компонента b).

5. Способ по п.1 или 2, отличающийся тем, что компонент b) содержит простой полиэфироспирт bii) с функциональностью от 3,5 до 5,5 и гидроксильным числом от 350 до 600 мг КОН/г.

6. Способ по п.5, отличающийся тем, что простой полиэфироспирт bii) используется в количестве от 20 до 55 мас.% в пересчете на массу полиолового компонента b).

7. Применение смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для получения жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата a) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), а количество галогенированного алкена составляет не более 2,00 моль/кг полиолового компонента b).

8. Применение смеси вспенивающих агентов, содержащей воду и галогенированные алкены, для повышения сцепляемости и для уменьшения теплопроводности жестких пенополиуретанов по меньшей мере из одного органического полиизоцианата a) и по меньшей мере одного полиолового компонента b), причем количество воды составляет по меньшей мере 1,80 моль/кг полиолового компонента b), а количество галогенированного алкена составляет не более 2,00 моль/кг полиолового компонента b).

9. Жесткий пенополиуретан, получаемый при помощи способа согласно одному из пп.1-6.

| US 2009099273 A1, 16.04.2009 | |||

| WO 2009073487 A1, 11.06.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2154653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ С ЗАКРЫТОПОРИСТОЙ СТРУКТУРОЙ И НИЗКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 1998 |

|

RU2222549C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА И СЛОИСТОЕ ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 1994 |

|

RU2135524C1 |

| RU 2007124361 A1, 10.01.2009. | |||

Авторы

Даты

2017-02-27—Публикация

2012-07-30—Подача