Изобретение относится к технике и технологии очистки газов, в т.ч. отработанных теплоносителей, содержащих мелкодисперсные частицы (как правило, размером менее 5 микрон), которые не могут быть уловлены в наиболее распространенных пылеулавливающих устройствах циклонного типа.

Данное изобретение может быть использовано во всех областях промышленности, где необходима глубокая очистка газов от технологической пыли, в том числе при производстве продуктов методом распылительной сушки, таких как: сухое молоко, меланж, дрожжи и другие продукты микробиологического синтеза; стиральные порошки и т.п.

Целью настоящего изобретения является применение таких технологических условий и устройств для их реализации, которые обеспечили бы комплексное достижение следующих показателей эффективности эксплуатации данного устройства:

- максимально полное удаление из газа (теплоносителя) пылевидных частиц;

- минимальное гидравлическое сопротивление устройства (т.к. избыточное сопротивление неизбежно повлечет снижение производительности сушильной установки, что не допустимо);

- интенсивное и значительное испарение воды из жидкости, которой орошается устройство;

- отсутствие каплеуноса;

- исключение условий микробиологического обсеменения продукта (если осуществляется очистка газа и орошение устройства продуктом, склонным к развитию микроорганизмов);

- минимализация габаритов устройства (для обеспечения условий удобства монтажа на месте эксплуатации, снижения его стоимости, упрощения условий транспортировки и эксплуатации).

Минимальные габариты подобных устройств очень важны при их монтаже на действующих предприятиях, где очень часто возникают проблемы наличия свободных площадей.

Для сокращения габаритов, как правило, уменьшают высоту и диаметр агрегатов. Однако в случае с мокрыми пылеуловителями это будет неизбежно сопровождаться снижением испарительной способности, которая определяется зависимостью:

W=kF(tвх-tвых)/r, где

k - коэффициент теплопередачи, ккал/м2 час град.;

F - поверхность теплообмена, м;

tвх, tвых - температура газа на входе и выходе из устройства, °С;

r - теплота парообразования, ккал/кг.

При испарении со свободной поверхности величины k и r практически постоянны. При атмосферном давлении температура теплоносителя на выходе из установки мокрого пылеулавливания tвых (при tвх=70-90°С, что соответствует условиям эксплуатации распылительных сушилок при производстве сухого молока) независимо от температуры орошающей жидкости составляет 55-57°С.

Поэтому, в первую очередь, испарительная способность практически зависит только от поверхности теплообмена F.

Для того чтобы компенсировать уменьшение поверхности теплообмена F, в связи с уменьшением высоты и диаметра устройства, в его уменьшенном корпусе предусмотрена вращающаяся цилиндрическая перфорированная вставка, на которую подается орошающая жидкость как с внутренней, так и с внешней стороны.

Поэтому при такой конструкции устройства, при определенных соотношениях размеров (диаметр и высота), можно, существенно сократив габариты, сохранить поверхность теплообмена и, таким образом, испарительную способность.

Ранее спроектированная установка (Бурыкин, А.И. Промышленное оборудование для сокращения потерь сухого молока на распылительных сушильных установках [Текст] / А.И. Бурыкин, В.В. Волынкин, А.М. Ветров и др. // Молочная промышленность - №6. - 1986 г.) мокрого пылеулавливателя имела высоту 5 м и диаметра 2,5 м, т.е. ее поверхность испарения была равна:

Уменьшим высоту до 2,5 м и диаметр до 2 м, а перфорированная вставка будет иметь размеры: диаметр 1,7 м, высота 2,2 м. Тогда поверхность испарения составит:

Коэффициент "2" во втором слагаемом уравнения (2) учитывает орошение и испарение с 2-х сторон перфорированной вставки.

Таким образом, сократив габариты по высоте в 2 раза, а в поперечном сечении в 1,25 раза, за счет усовершенствования конструкции достигнута равноценная поверхность испарения, т.е. и испарительная способность устройства не уменьшится.

Данное обстоятельство крайне важно для предприятий, производящих сухое молоко, т.к. установка мокрого пылеулавливания позволяет на 5-7% увеличить концентрацию сгущенного молока, подаваемого на сушку, за счет тепла теплоносителя, отработанного в сушильной установке, путем снижения его температуры с 70-90°С до 55-57°С. А это, в свою очередь, обеспечит как увеличение производительности сушилки, так и снижение расхода пара, потребляемого на предварительное сгущение молока.

При эксплуатации распылительных сушильных установок, наиболее универсальным методом глубокой очистки пылегазовой смеси является метод мокрого пылеулавливания и применяемые для этой цели устройств - скрубберов (англ. scrubber, от scrub - скрести, чистить).

В подавляющем большинстве отраслей промышленности (в т.ч. химической, горнодобывающей, пищевой и др.) наибольшее распространение получили так называемые "полые" скрубберы (Ужов В.Н., Вальтберг А.Ю. Очистка газов мокрыми фильтрами, М., Химия, 1972 г.)

"Полые" скрубберы очень эффективны при их эксплуатации, обеспечивают как глубокую очистку газов от пылевидных частиц, так и высокую испарительную способность (до 40-50% от испарительной способности распылительной сушилки, с которой они эксплуатируются), отсутствие каплеуноса.

Но эта эффективность достигается за счет значительных габаритных размеров "полых" скрубберов (например, для сушилок молочной промышленности их диаметр составляет 2,5 м, а высота 4,5-5,5 м. (Бурыкин, А.И. Промышленное оборудование для сокращения потерь сухого молока на распылительных сушильных установках [Текст] / А.И. Бурыкин, В.В. Волынкин, А.М. Ветров и др. // Молочная промышленность - №6. - 1986 г.).

Также "полые" скрубберы (из-за своих значительных габаритов) крайне неудобны для монтажа на действующих предприятиях.

Сделать "полый" скруббер более удобным для монтажа и эксплуатации возможно, если уменьшить его высоту и диаметр, а ту поверхность, на которую он был уменьшен, вставить внутрь уменьшенного корпуса.

Таким образом, скруббер уже не будет являться "полым", а получается как бы "матрешка" - перфорированный цилиндр меньшего диаметра вставлен в цилиндрический корпус большего диаметра (далее по тексту - мокрый пылеуловитель).

В качестве наиболее близкого аналога можно принять "Устройство для разделения суспензий" (см. Патент РФ №1549564, МПК В01D 45/12). В данном устройстве разделение системы "твердое вещество-жидкость-газ" осуществляется за счет их движения вдоль неподвижного перфорированного цилиндра, находящегося в основном герметичном корпусе большего диаметра.

Устройство работает следующим образом. Суспензия "твердое вещество-жидкость" по полому валу, который приводится во вращение от механического привода, поступает в центральную часть устройства. На вращающемся полом валу установлен импеллер (прим. автора - подобие вентилятора), который разбрызгивает суспензию и одновременно создает циркулирующий воздушный поток.

Капли суспензии достигают перфорированной вставки и под действием силы тяжести стекают к ее нижней части, а за счет давления газового потока жидкая фаза (вместе с газом) проходит через отверстия в перфорированной вставке и попадает в пространство между перфорированной вставкой и основным корпусом. Из этого пространства жидкость выводится через отверстие, расположенное в нижней части корпуса.

Частично освобожденная от жидкости твердая фаза по перфорированной вставке стекает в коническую часть основного корпуса, откуда и выводится.

Отличительной особенностью данного устройства является то, что перфорированная вставка является неподвижной, а газ циркулирует в замкнутом пространстве корпуса, что исключает поглощение влаги.

Аналогично работает "Центрифуга" (Патент РФ №1464347, МПК В04В 3/00), но в отличие от предыдущего устройства "воздух для формирования газового потока…" подается постоянно, а его "избыточное количество удаляется" через отверстия…".

К основным недостаткам конструкции данных устройств и принципа их действия следует отнести то, что перфорированная вставка является неподвижной, что существенно уменьшает центробежную силу, действующую на разделяемую систему, а также то, что для циркуляции газа используется специальный механический привод, который потребляет дополнительную энергию, тем самым увеличивая общие энергозатраты.

Технический результат предлагаемых способа и устройства его осуществления достигается комплексом конструктивных решений, взаимосвязанных тем, что за счет энергии очищаемого запыленного газа, разделяемого на два потока - больший и меньший, перфорированная вставка приводится во вращение под действием большего потока газа, создавая центробежную силу за счет которой, распыленная орошающая жидкость продавливается через отверстия и в виде капель попадает во второй меньший поток газа, движущийся между корпусом и перфорированной вращающейся вставкой. Отдельные элементы конструкции позволяют замедлять или ускорять вращение перфорированной вставки. За счет комплекса конструктивных технических решений достигаются габаритные уменьшения устройства, но сохраняется его пылеулавливающая и испарительная способность.

Предлагаемый способ дисперсно-жидкостной очистки газов в поле центробежных сил и устройство для его осуществления заключается в следующем.

Запыленный газ (или отработанный теплоноситель, например, от распылительных сушильных установок, в т.ч. молочной промышленности), содержащий мелкодисперсные частицы, прошедший предварительную очистку в циклоне, в виде закрученного потока подают в нижнюю часть корпуса мокрого пылеуловителя. Внутри него находится цилиндрическая перфорированная вставка, оснащенная в нижней и верхней части наклонными лопастями, за счет чего при давлении на них газового потока она приводится во вращение.

Между корпусом мокрого пылеуловителя и цилиндрической перфорированной вставкой образовано пространство, куда подается часть запыленного газа. Количество газа, подаваемого в этот зазор, обеспечивая как вращательную составляющую скорости его движения, так и вертикальную, регулируется таким образом, что время перемещения диспергированных капель в горизонтальном направлении значительно меньше, чем время, за которое капли могли бы переместиться в вертикальном направлении. Такие условия взаимодействия капель и газового потока обеспечивают отсутствие каплеуноса. В это пространство и в центральную часть устройства при помощи форсунок в горизонтальном направлении распыляют (диспергируют) жидкость в виде капель, на поверхности которых оседают мелкодисперсные сухие частицы.

За счет вращения как газового потока, так и цилиндрической перфорированной вставки, развивается центробежная сила, за счет которой капли, с осевшими на них пылевидными частицами, отбрасываются на цилиндрическую перфорированную вставку и образуют пленку жидкости (вращающаяся цилиндрическая перфорированная вставка еще более увеличивает центробежную силу, что определяется условием отсутствия торможения газового потока в случае, если стенка, о которые "трется" поток газа, является подвижной, т.е. она вращается в одном направлении с газовым потоком и трение газа об нее практически отсутствует).

Пленка жидкости (под действием центробежной силы) проходит через отверстия в перфорированной вставке, за счет вращения которой под действием центробежной силы орошающая жидкость вновь диспергируется, отрываясь от цилиндрической перфорированной вставки в виде капель.

Образовавшиеся капли попадают во вращающийся поток газа, который движется в зазоре между цилиндрической перфорированной вставкой и корпусом устройства и под действием центробежной силы отбрасываются на корпус устройства, образуя стекающую пленку жидкости. Под действием силы тяжести эта пленка стекает в нижнюю часть корпуса, откуда жидкость выводится в емкость.

Из емкости жидкость насосом через теплообменник, где она нагревается, поступает в форсунки и вновь диспергируется.

При многократной циркуляции и контакте с горячим газом, температура которого понижается, жидкость испаряется, а ее концентрация увеличивается, в том числе за счет улавливания пылевидных частиц.

Газ, который подается в зазор между корпусом и цилиндрической перфорированной вставкой, выходит через отверстия большой площади, расположенные в верхней части цилиндрической перфорированной вставки, что исключает создание избыточного давления в этом зазоре, после чего смешивается с основным объемом газа, проходящим через центральную часть корпуса и выводится из него через патрубок, расположенный в верхней части корпуса.

В верхней части корпуса на его конической части расположены форсунки, из которых орошающая жидкость в виде плоских веерообразных струй подается на конусную часть корпуса, после чего стекает на его вертикальную часть.

Стекающая в виде пленки жидкость достигает наклонной отбортовки, которой оснащена верхняя часть цилиндрической перфорированной вставки. Между отбортовкой и корпусом имеется зазор, через который жидкость стекает в пространство, образованное между корпусом и вращающейся цилиндрической перфорированной вставкой.

На наклонной отбортовке образуется вращающееся кольцо жидкости, препятствующее проходу газа через зазор между отбортовкой и корпусом. При этом толщина кольца жидкости может регулироваться как за счет количества жидкости, подаваемой через верхние форсунки, так и за счет скорости вращения цилиндрической перфорированной вставки.

В зазор между цилиндрической перфорированной вставкой и корпусом через тангенциально установленные форсунки распыляется орошающая жидкость таким образом, что она ударяет в специальные пластины, расположенные на цилиндрической перфорированной вставке, что может тормозить ее движение. За счет этого производится регулирование скорости (частоты вращения) цилиндрической перфорированной вставки, что исключает появление вибрации и нарушение нормальных условий эксплуатации оборудования.

Другие горизонтальные форсунки установлены таким образом, что подают жидкость навстречу первым форсункам. Это позволяет, в отличие от торможения скорости вращения цилиндрической перфорированной вставки, при необходимости увеличивать скорость ее вращения, что необходимо для создания большей центробежной силы, действующей на диспергированные капли и их эффективного выведения из газового потока.

На нижней части цилиндрической перфорированной вставки расположены наклонные лопасти (импеллеры), нагнетающие газ в зазор между цилиндрической перфорированной вставкой и корпусом устройства.

Циркуляция орошающей жидкости осуществляется постоянно, за счет чего ее концентрация повышается. Часть орошающей жидкости непрерывно отводится и подается на сушку, а циркуляционный контур непрерывно пополняется новой массой жидкости, например, сгущенным молоком, имеющим концентрацию ниже, чем с которой жидкость подается на сушку.

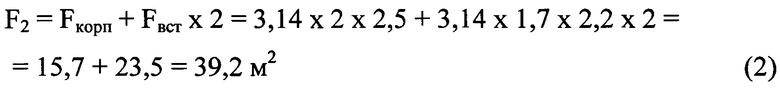

Реализация предлагаемого способа осуществляется в устройстве (фиг. 1, 2, 3), которое состоит из нагнетательного вентилятора 1, подающего запыленный газ (теплоноситель А) по воздуховоду 2 в патрубок 3, тангенциально подсоединенный к центральному трубопроводу 4, из которого запыленный газ, получивший вращательное движение и содержащий мелкодисперсные пылевидные частицы, попадает в цилиндрический корпус 5, имеющий наклонное днище 6.

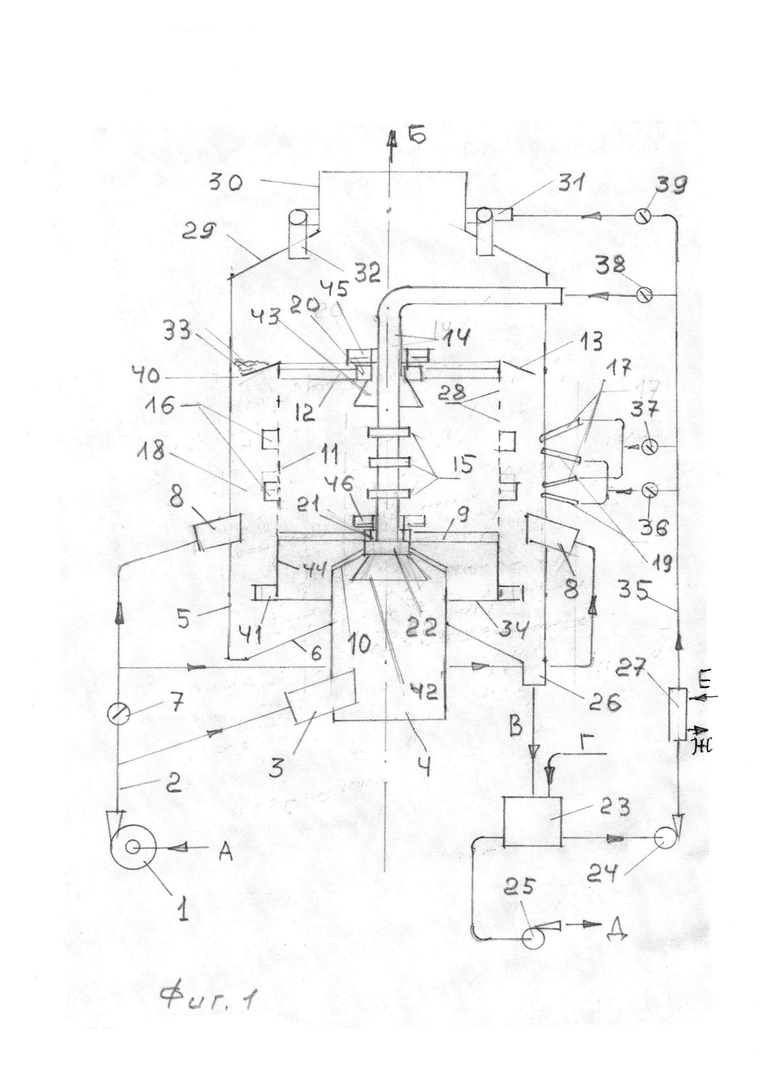

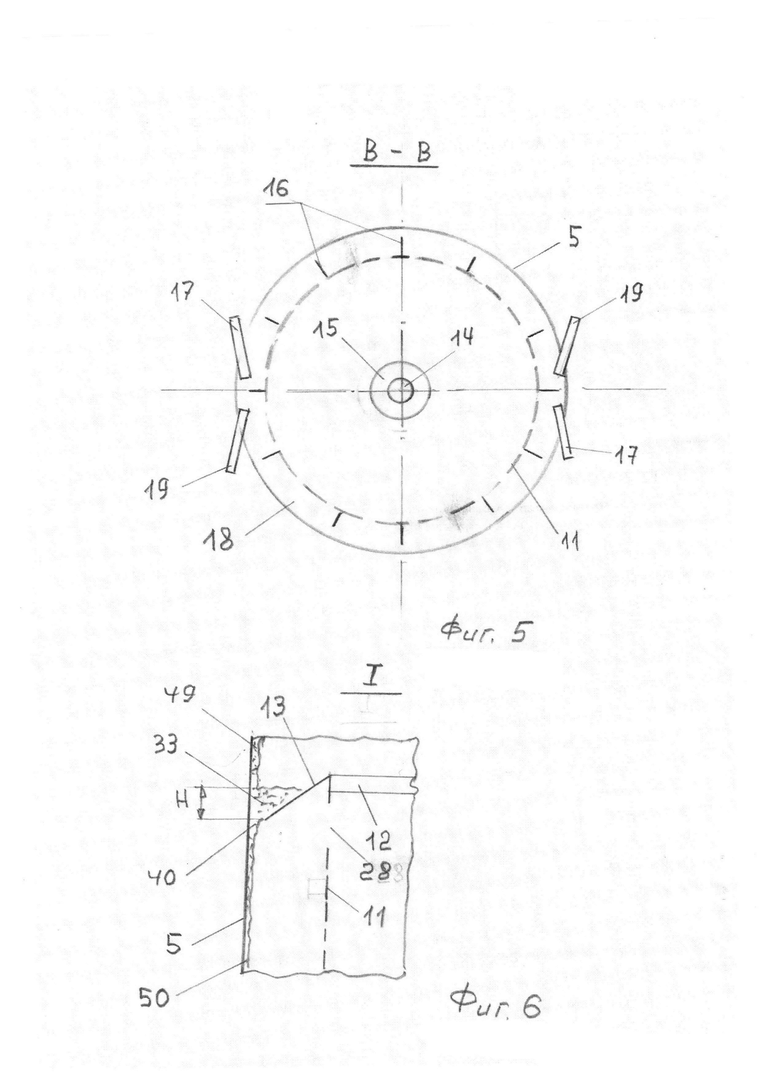

В цилиндрическом корпусе 5 смонтирована (с возможностью вращения) цилиндрическая перфорированная вставка 11, вращение которой осуществляется за счет давления газа на наклонные лопасти 9 (нижние) и 12 (верхние) (фиг. 2).

Верхняя часть цилиндрической перфорированной вставки 11 оснащена отбортовкой 13 (фиг. 2, 3) таким образом, что, она образует с корпусом 5 зазор 40, а коаксиально расположенная в цилиндрическом корпусе 5 цилиндрическая перфорированная вставка 11 образует с цилиндрическим корпусом 5 зазор 18.

Цилиндрическая перфорированная вставка 11 в цилиндрическом корпусе 5 установлена на нижних держателях 10, смонтированных наклонно, и соединяющихся в центре, где к ним прикреплен упор 22.

На упор 22 опирается трубопровод 14, на котором размещены тарельчатые форсунки 15.

Трубопровод 14 проходит через направляющие кольца - верхнее 20 и нижнее 21.

На внешней стороне цилиндрического корпуса 5 в его нижней части тангенциально расположены патрубки 8, соединенные с воздуховодом 2 и шибером 7. При этом патрубки 8 установлены выше нижней кромки 34 цилиндрической перфорированной вставки 11.

На внешней стороне цилиндрической перфорированной вставки 11 в несколько ярусов смонтированы отбойники 16, на уровне которых на цилиндрическом корпусе 5 (т.е. также в несколько ярусов) расположены боковые форсунки 17 (тормозные) и 19 (ускоряющие) (фиг. 2, 3).

В форсунки 15, 17 и 19 по трубопроводам 14 и 35 из емкости 23 насосом 24 подают орошающую жидкость (например, молоко, которое в дальнейшем будет подвергнуто сушке).

Расход орошающей жидкости, поступающей в форсунки, регулируется кранами 36, 37, 38, 39.

Форсунки 17 и 19 установлены тангенциально таким образом, что выходящие из них струи жидкости направлены навстречу друг другу. Это обеспечивает возможность при попеременной их работе обеспечивать торможение вращения цилиндрической перфорированной вставки 11 (работают форсунки 17, подавая жидкость навстречу вращению цилиндрической перфорированной вставки 11), или ускорение ее вращения, если жидкость подается через форсунки 19 (и направление струи жидкости совпадает с направлением вращения цилиндрической перфорированной вставки 11).

Необходимость такого встречного попеременного движения жидкости определяется тем, что в случае возникновения вибрации (что может быть следствием как слишком быстрого вращения цилиндрической перфорированной вставки или нарушения ее балансировки из-за прилипания продукта) жидкость подается в форсунки 17. При недостаточной скорости вращения цилиндрической перфорированной вставки жидкость должна подаваться в форсунки 19, за счет чего скорость вращения цилиндрической перфорированной вставки 11 будет увеличиваться и, как следствие, будет вырастать центробежная сила, действующая на каждую каплю, находящуюся как в центральной части цилиндрического корпуса 5, так и в зазоре 18.

Цилиндрический корпус 5 оснащен сливным патрубком 26 для отвода орошающей жидкости (В) в емкость 23, которая постоянно подпитывается свежей орошающей жидкостью (Г), в качестве которой может использоваться, например, недосгущенное молоко.

Емкость 23 кроме насоса 24 (для циркуляции орошающей жидкости через форсунки 15, 17, 19 и 32) оснащена насосом 25 (для откачивания жидкости и ее подачи на дальнейшую переработку, например, подачу на сушку).

Для нагрева циркулирующей жидкости (с целью предотвращения микробиологического обсеменения) на трубопроводе 35 установлен теплообменник 27, через который циркулирует теплоноситель (Е - подвод, Ж - отвод).

В верхней части цилиндрической перфорированной вставки 11 выполнены отверстия 28 для свободного выхода газа из зазора 18 в центральную часть цилиндрического корпуса 5.

Верхняя часть цилиндрического корпуса 5 оснащена конусом 29, переходящим в газоотводящий патрубок 30.

Вокруг патрубка 30 проходит коллектор 31, соединенный с форсунками 32 (при подаче газа и орошающей жидкости).

В процессе работы на отбортовке 13 образуется жидкостное кольцо 33, примыкающее к цилиндрическому корпусу 5.

Цилиндрическая перфорированная вставка 11 на своей внешней поверхности в ее нижней части оснащена наклонными лопастями 41, установленными под углом 30-50°, выполняющими роль импеллера (самого простого вентилятора).

Нижняя часть 44 цилиндрической перфорированной вставки 11 не имеет перфорации. Форсунки 15, 17, 19, распыляющие жидкость, в т.ч. моющие растворы, расположены выше этой части цилиндрической перфорированной вставки 11.

В своей центральной части цилиндрическая перфорированная вставка 11 имеет нижний 42 и верхний 43 воздухозаборные конусы. Причем верхний воздухозаборный конус 43, прикрепленный к направляющему кольцу 20, при движении газа вращается вместе с этим кольцом.

Нижний конус 42 соединен с упором 22 и при подаче газа остается неподвижным.

Назначение конусов 42 и 43 - подача газа в зазор, образуемый направляющими кольцами 20 и 21 с трубопроводом 14.

Для более эффективного прохода газа через эти зазоры над ними расположены вентиляторные насадки - 45 (верхняя) и 46 (нижняя).

Верхняя вентиляторная насадка 45 закреплена на вращающемся верхнем кольце 20, а нижняя вентиляторная насадка 46 закреплена на вращающемся нижнем кольце 21.

Для лучших условий подачи газа в зазор между трубопроводом 14 и нижним кольцом 21 в упоре 22 имеются газопроходные отверстия 47 полукруглой формы (фиг. 6).

Между этими отверстиями помещен подпятник 48, которым заканчивается трубопровод 14.

В процессе подачи газа и вращения цилиндрической перфорированной вставки 11 подпятник 48 удерживает вал 14 в центральном положении, исключая его смещение (фиг. 2).

Устройство работает следующим образом.

Запыленный газ (теплоноситель А), в котором содержится мелкодисперсные частицы, нагнетательным вентилятором 1 по трубопроводу 2 подают в патрубок 3, тангенциально присоединенный к центральному трубопроводу 4, из которого газ в виде закрученного потока поступает в цилиндрический корпус 5 устройства (пылеуловителя).

При этом поток газа разделяется на два неравных потока: большая часть газа - 75-95%, поступает через тангенциальный патрубок 3 в центральный трубопровод 4 и далее в цилиндрический корпус 5; меньшая часть газа - 5-25%, через шибер 7 и тангенциальный патрубок 8, получив вращательное движение, входит в зазор 18 между цилиндрическим корпусом 5 и цилиндрической перфорированной вставкой 11.

На выходе из трубопровода 4 поток газа давит на лопасти: нижние 9 и верхние 12, расположенные наклонно (под углом 20-50°), которые удерживают цилиндрическую перфорированную вставку 11, которая опирается на держатели 10, установленные наклонно на верхней кромке трубопровода 4.

Держатели 10 соединены с упором 22, расположенным по центру цилиндрического корпуса 5. На упор 22 опирается трубопровод 14, в верхней и нижней части которого расположены направляющие кольца 20 и 21. Эти кольца, соответственно, соединены с наклонными лопастями 12 и 9, противоположная сторона которых (лопастей) соединена с цилиндрической перфорированной вставкой 11.

Кольца 20 и 21 обеспечивают возможность вращения цилиндрической перфорированной вставки 11 вокруг неподвижного трубопровода 14, одновременно являющегося валом.

За счет давления газа на наклонные лопасти 9 и 12 цилиндрическая перфорированная вставка 11 приобретает вращательное движение, за счет которого увеличивается центробежная сила, действующая на дисперсные капли жидкости, распыляемой в горизонтальной плоскости тарельчатыми форсунками 15, расположенными в несколько ярусов на трубопроводе 14 по центру цилиндрического корпуса 5 и цилиндрической перфорированной вставки 11. Расход жидкости, подаваемой по трубопроводу 14 в форсунки 15, регулируется краном 38.

Кроме этого, за счет давления газа на лопасти 9 и 12 частично или полностью компенсируется давление (вес) цилиндрической перфорированной вставки 11 на упор 22, что облегчает ее вращение.

Диспергированная при помощи тарельчатых форсунок 15 жидкость в виде капель под действием центробежной силы отбрасывается от центра к периферии, где капли попадают на внутреннюю поверхность цилиндрической перфорированной вставки 11. На этой поверхности капли образуют сплошную пленку жидкости, которая стекает вниз и одновременно через отверстия, проходит на внешнюю сторону цилиндрической перфорированной вставки 11, где под действием центробежной силы жидкость повторно диспергируется, т.е. отрывается в виде капель от внешней поверхности цилиндрической перфорированной вставки 11.

Образовавшиеся капли жидкости попадают в локальное центробежное поле, образованное отдельным потоком газа, подаваемым в пространство-зазор 18 (между цилиндрическим корпусом 5 и цилиндрической перфорированной вставкой 11) из трубопровода 2 через регулирующий шибер 7 и патрубки 8, тангенциально присоединенные к цилиндрическому корпусу 5. При этом патрубки 8 расположены выше нижней кромки 34 цилиндрической перфорированной вставки 11, что исключает попадание части очищаемого газа, (подаваемого через патрубок 8) в центральную часть цилиндрического корпуса 5 через нижнюю часть устройства.

При этом направление движения газа, подаваемого по патрубкам 8, совпадает с направлением вращения цилиндрической перфорированной вставки 11.

Так как в объеме цилиндрического корпуса 5 очищаемый газ создает избыточное давление, а импеллерные лопасти 41 из нижней части корпуса 5 нагнетают газ в зазор 18, газ частично между центральным трубопроводом 4 и цилиндрической перфорированной вставкой 11 проходит вдоль нижней части 44 цилиндрической перфорированной вставки 11 импеллерными лопастями 41 в направлении днища 6, откуда засасывается в зазор 18. За счет такого движения газа обеспечивается максимально полный контакт очищаемого газа с поверхностью цилиндрической перфорированной вставки 11, на поверхности которой находится орошающая жидкость. В процессе этого контакта жидкость насыщается сухими дисперсными частицами, содержащимися в газе, а газ, в свою очередь, поглощает влагу, испаряющуюся из орошающей жидкости.

При вращении импеллерные лопасти 41 нагнетают газ в зазор 18, создавая противодавление и исключая его выход под нижнюю часть цилиндрической перфорированной вставки 11. Кроме этого импеллерные лопасти 41 создают вращение газа над наклонным днищем 6, за счет чего собравшаяся жидкость интенсивно перемешивается и движется по окружности, исключая ее налипание на цилиндрический корпус 5 и днище 6.

Очищаемый газ при своем движении имеет вертикальную и вращательную составляющие как в центральном объеме (внутри вращающейся цилиндрической перфорированной вставки 11), так и в зазоре 18 между цилиндрическим корпусом 5 и цилиндрической перфорированной вставкой 11.

Условия движения очищаемого газа (его расход и скорость) регулируются шибером 7 из условия недопустимости выброса жидкости из зазора 18 в объем цилиндрического корпуса 5, откуда очищенный газ без капель жидкости выводится в атмосферу (Б).

Для предотвращения вертикального выброса капель из зазора 18 цилиндрическая перфорированная вставка 11 в ее верхней части снабжена плавно загибающейся отбортовкой 13, составляющей с корпусом 5 угол 10-45°. При попадании на ее верхнюю поверхность орошающей жидкости (в т.ч. капель) образуется кольцо жидкости 33, которое под действием давления, создаваемого в результате действия на нее центробежной силы, развиваемого вращающейся отбортовкой 13, перемещается к цилиндрическому корпусу 5 и, попав на него, под действием силы тяжести и гидродинамического давления через зазор 40 стекает в нижнюю часть цилиндрического корпуса 5, где вместе с основной массой жидкости через патрубок 26 выводится (В) из цилиндрического корпуса 5. Более быстрому удалению жидкости из цилиндрического корпуса 5 способствует наклонное (от центра к стенке) расположение днища 6.

Высота жидкостного кольца 33 регулируется за счет количества орошающей жидкости, подаваемой из верхних форсунок 32 и стекающей по верхней части цилиндрического корпуса 5 в виде пленки 49 (фиг. 2 и 6).

За счет изменения высоты жидкостного кольца 33 регулируется его гидростатическое давление, обеспечивающее герметичность зазора 40, образованного отбортовкой 13 и цилиндрическим корпусом 5.

Важным фактором, обеспечивающим герметичность зазора 40, является гидродинамическое давление, развиваемое массой жидкостного кольца, которое вращается вместе с отбортовкой 13.

Величина гидродинамического давления определяется массой жидкостного кольца 33, частотой вращения цилиндрической перфорированной вставки 11 и ее радиусом.

Суммарная величина гидростатического и гидродинамического давления надежно обеспечивает условия, необходимые для стабильного стекания орошающей жидкости через зазор 40 и образование пленки 50 на цилиндрическом корпусе 5 в зазоре 18.

За счет этого исключается возможность прохода газа через зазор 40 в вертикальном направлении, что обеспечивает его свободный проход через отверстия 28 в горизонтальном направлении. После выхода из отверстий 28 газ, прошедший очистку в зазоре 18, смешивается с его основной массой, движущейся по центральной части цилиндрического корпуса 5 и цилиндрической перфорированной вставки 11.

Для исключения высыхания капель, налипающих на верхнюю часть цилиндрического корпуса 5, а также использования всей поверхности цилиндрического корпуса 5 для эффективного испарения воды из орошающей жидкости в его верхней части расположены форсунки 32, из которых орошающая жидкость распыляется на коническую часть 29 цилиндрического корпуса 5.

Орошающая жидкость, подаваемая в форсунки 32 через коллектор 31, расход которой регулируется краном 39, распыляется каждой форсункой 32 в виде плоского веера, которые, попадая на конус 29, пересекаются, обеспечивая абсолютно полное орошение поверхности конуса 29.

Эффективному распределению орошающей жидкости по поверхности конуса 29 способствует вращательное движение газа, выходящего из цилиндрической перфорированной вставки 11.

Образовавшаяся на конусе 29 сплошная пленка жидкости прижимается к нему потоком газа, что исключает отрыв капель. За счет действия вращательного движения и силы тяжести пленка жидкости перемещается на стенку цилиндрического корпуса 5 и стекает на отбортовку 13, образуя вращающееся жидкостное кольцо 33.

За счет вращения на отбортовке 13 жидкостное кольцо оказывает давление на цилиндрический корпус 5, что ускоряет стекание жидкости через сливной зазор 40 в нижнюю часть цилиндрического корпуса 5, где она стекает в виде пленки 50. В свою очередь очищенный от пылевидных частиц газ выходит из этого зазора через отверстия 28 в центральную часть цилиндрического корпуса 5, в котором он смешивается с основным объемом газа, поступающим из центрального трубопровода 4. Весь объем газа, продолжая вращаться и перемещаться вертикально вверх, удаляется из цилиндрического корпуса 5 через газоотводящий патрубок 30.

При этом, чем больше высота жидкостного кольца 33 и больше его масса, тем большее гидравлическое давление оно оказывает на цилиндрический корпус 5 и, соответственно, больше сила трения, возникающая между ними, за счет чего может регулироваться частота вращения цилиндрической перфорированной вставки 11.

На цилиндрическом корпусе 5 расположены форсунки 17 и 19, установленные тангенциально, но таким образом, что распыляемая жидкость, расход которой регулируется кранами 36 и 37, подается навстречу вращению цилиндрической перфорированной вставки 11 (через форсунки 17) или по ходу ее вращения (через форсунки 19). На внешней поверхности цилиндрической перфорированной вставки 11 на уровне форсунок 17 и 19 на ее внешней стороне имеются отбойники 16, в которые ударяет струя жидкости, выходящая из форсунок 17 и 19. При этом отбойники 16, как и форсунки 17 и 19, расположены в несколько рядов.

Такой способ дополнительного подвода жидкости на внешнюю поверхность цилиндрической перфорированной вставки 11 обеспечивает следующее:

- улучшает орошение внешней поверхности цилиндрической перфорированной вставки 11, что обеспечивает лучшие условия испарения воды из орошающей жидкости, которую подают насосом 24 по трубопроводу 35;

- жидкость, распыляемая форсунками 17 и 19, при ударе об отбойники 16 диспергируется на капли, которые обеспечивают эффективное улавливание пылевидных частиц, содержащихся в потоке газа, подаваемого через тангенциальные патрубки 8 в зазор 18;

- удар струи жидкости в отбойники 16 обеспечивает торможение вращения цилиндрической перфорированной вставки 11, если основной поток газа, поступающего из центрального трубопровода 4, раскрутил цилиндрическую перфорированную вставку 11 более интенсивно, чем это требовалось для стабильной работы; признаком нарушения стабильности является появление вибрации, которая устраняется за счет увеличения давления жидкости, подаваемой в форсунки 17, что регулируется краном 37;

- в случае, если скорость вращения цилиндрической перфорированной вставки 11 недостаточна, жидкость подают через кран 36 в форсунки 19, через которые она распыляется в одну сторону с вращением цилиндрической перфорированной вставки 11, за счет чего ее вращение ускоряется.

Снижение трения и лучшее вращение цилиндрической перфорированной вставки 11 обеспечивается принудительной подачей газа в зазоры между трубопроводом 14 и вращающимися кольцами 20 и 21, при этом газ, проходя через зазор между вращающимися кольцами 20 и 21 и трубопроводом (валом) 14, отводит избыточное тепло, выделяемое парой трения, что стабилизирует вращение цилиндрической перфорированной вставки 11, т.е. обеспечивает нормальную работу всего устройства.

Удаление избыточного тепла, которое неизбежно будет выделяться при трении вращающихся колец 20 и 21 о трубопровод (вал) 14, обеспечивается более низкой температурой очищаемого газа (около 55°С), которую он приобретает в объеме цилиндрического корпуса 5 и цилиндрической перфорированной вставки 11 за счет интенсивного испарения влаги из орошающей жидкости, распыляемой тарельчатыми форсунками 15, и стабильного перемешивания газа, что обеспечивается вращением цилиндрической перфорированной вставки 11 и наклонными лопастями 9.

Лучшей подаче газа способствуют (фиг. 2, 3, 4):

- воздухозаборные конусы 42, прикрепленный к упору 22, и конус 43, соединенный с вращающимся кольцом 20;

- вентиляторные насадки 45 и 46, создающие разряжение над вращающимися кольцами 20 и 21, за счет чего облегчается прохождение газа через этот зазор;

- наличие полукруглых отверстий 47 в упоре 22 и вращающихся кольцах 20 и 21.

Исключение смещения трубопровода (вала) 14 от центрального положения обеспечивается подпятником 48, входящим в упор 22, вокруг которого расположены отверстия 47.

Орошающая жидкость, вытекающая из цилиндрического корпуса 5 через патрубок 26, резервируется в емкости 23, в которую дополнительно поступает жидкость (Г), компенсирующая тот ее объем, который испаряется в процессе ее контакта жидкости с газом в цилиндрическом корпусе 5. Из емкости 23 жидкость насосом 24 подается в форсунки 15, 17, 19, 32, предварительно нагреваясь до 70-95°С в теплообменнике 27, а насосом 25 откачивается на дальнейшую переработку, например, на сушку.

Подача жидкости через форсунки 17 и 19 на внешнюю поверхность цилиндрической перфорированной вставки 11 и разбрызгивание жидкости отбойниками 16 является обязательным условием, как эффективной работы устройства, так и эффективной мойки после окончания цикла работы.

Мойка устройства осуществляется подачей моющего раствора в циркуляционном режиме из емкости 23 насосом 24 одновременно во все форсунки (15, 17, 19, 32) и газа нагнетательным вентилятором 1, как через трубопровод 4, так и через тангенциальные патрубки 8.

Такое сложно-комбинированное движение очищаемого газа и орошающей жидкости обеспечивает максимально полное улавливание пылевидных частиц и максимально достижимое испарение воды из орошающей жидкости, при условии, что объем пылеулавливающего устройства уменьшен практически в два раза, а теплообменная поверхность осталась равной поверхности мокрого пылеуловителя предыдущей конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ | 2016 |

|

RU2624655C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2016 |

|

RU2626356C1 |

| Аппарат для очистки газа | 1983 |

|

SU1095964A1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1761226A1 |

| Центробежный мокрый пылеуловитель | 1988 |

|

SU1526774A1 |

| Устройство для мокрого пылеулавливания | 2016 |

|

RU2618566C1 |

| ФОРСУНКА С ЭЛЛИПТИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2018 |

|

RU2664886C1 |

| Вентилятор-пылеуловитель | 1980 |

|

SU899095A2 |

Изобретение относится к технологии очистки газов и может быть использовано в промышленности для глубокой очистки газов от технологической пыли, в том числе при производстве продуктов методом распылительной сушки. Предложены способ и устройство дисперсно-жидкостной очистки газов в поле центробежных сил. Газ, не полностью очищенный в циклоне сушильной установки, разделяется на два потока, больший из которых поступает в мокрый пылеуловитель в виде вращающегося потока и приводит во вращение цилиндрическую перфорированную вставку, расположенную коаксиально в корпусе мокрого пылеуловителя. В поток теплоносителя распыляется жидкость. В процессе смешивания капель жидкости с сухими частицами происходит их интенсивное налипание на капли распыленной жидкости, которые под действием центробежной силы отбрасываются на стенки цилиндрической перфорированной вставки, которая продавливается через отверстия и затем под действием центробежной силы отрывается от перфорированной вставки в виде капель, смешивается с меньшим потоком теплоносителя, вращающимся в зазоре между корпусом мокрого пылеуловителя и перфорированной вставкой. Под действием центробежной силы капли попадают на корпус мокрого пылеуловителя, образуя пленку, стекающую в его нижнюю часть, и выводятся из мокрого пылеуловителя. Изобретение обеспечивает улучшение удаления пылевидных частиц из газа, снижение гидравлического сопротивления устройства, интенсивное испарение жидкости для орошения устройства, отсутствие каплеуноса, уменьшение габаритов устройства. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Способ дисперсно-жидкостной очистки газов в поле центробежных сил, предусматривающий тангенциальную подачу газа, содержащего мелкодисперсные твердые частицы, и его вращательное движение в корпусе с одновременным вертикальным перемещением, распыление в поток газа диспергированных капель жидкости, их перемещение под действием центробежной силы к периферии корпуса, отличающийся тем, что поток газа за счет скорости своего движения приводит во вращение цилиндрическую перфорированную вставку, при этом увеличивается центробежная сила, действующая на диспергированные капли, которые, достигая вращающейся цилиндрической перфорированной вставки, образуют на ней пленку жидкости, которая под действием центробежной силы продавливается через отверстия и вновь диспергируются за счет центробежной силы, возникающей от вращающейся цилиндрической перфорированной вставки, при этом газ, подлежащий очистке, разделяется на два потока, большая часть которого, 75-95%, тангенциально подается в нижнюю часть корпуса, а меньшая часть, 5-25%, также тангенциально подается в зазор, образованный вращающейся цилиндрической перфорированной вставкой и цилиндрическим корпусом, где газ контактирует с дисперсными каплями орошающей жидкости, перемещая их в горизонтальном направлении с последующим образованием стекающей пленки жидкости, после чего газ выходит из зазора и смешивается с основным потоком газа.

2. Способ по п. 1, отличающийся тем, что центробежную силу, действующую на диспергируемые капли, регулируют за счет того, что орошающую жидкость частично подают в зазор таким образом, что она обеспечивает торможение вращающейся перфорированной вставки, регулируя скорость ее вращения, и может ускорять ее вращение.

3. Способ по п. 2, отличающийся тем, что жидкость, обеспечивающая торможение или ускорение вращения цилиндрической перфорированной вставки, подается в виде струи, а ее диспергирование осуществляется за счет удара об элементы вращающейся перфорированной вставки и отрыва от них.

4. Способ по п. 1, отличающийся тем, что поток газа, движущийся по центру цилиндрической перфорированной вставки, оказывает на нее давление в вертикальном направлении, которое уравновешивает силу тяжести этой вставки и уменьшает трение при ее вращении.

5. Способ по п. 1, отличающийся тем, что очищаемый газ обеспечивает отвод избыточного тепла, образующегося в парах трения, что достигается его движением между трущимися поверхностями за счет давления газового потока, одновременно стабилизирующего температуру в парах трения и снижающего трение.

6. Способ по п. 1, отличающийся тем, что в пристенном слое давление очищаемого газа выше, чем в центральном объеме, что достигается принудительным нагнетанием газа за счет вращения перфорированной вставки.

7. Способ по п. 1, отличающийся тем, что между перфорированной вставкой и корпусом из орошающей жидкости образуется вращающееся жидкостное кольцо, состоящее из орошающей жидкости и герметизирующее зазор, образованный перфорированной вставкой и корпусом, при этом высота кольца создает гидростатическое давление, превышающее давление газа, находящегося в зазоре между корпусом и перфорированной вставкой, и регулируется за счет количества орошающей жидкости, стекающей с верхней части корпуса.

8. Способ по п. 1, отличающийся тем, что жидкостное кольцо исключает движение очищаемого газа, находящегося в зазоре между корпусом и перфорированной вставкой, в вертикальном направлении, обеспечивая его выход в горизонтальной плоскости в направлении основного потока газа и их последующее смешивание, при этом высота кольца создает гидростатическое давление, превышающее давление газа, находящегося в зазоре между корпусом и перфорированной вставкой, и регулируется за счет количества орошающей жидкости, стекающей с верхней части корпуса.

9. Способ по п. 1, отличающийся тем, что необходимое давление, препятствующее проходу очищаемого газа через зазор между отбортовкой и корпусом в вертикальном направлении, создается за счет суммарного гидростатического и гидродинамического давления, создаваемого вращающимся жидкостным кольцом.

10. Устройство для осуществления способа по п. 1, содержащее внешний корпус и коаксиально расположенную в нем перфорированную вставку, тангенциальные патрубки для подвода очищаемого газа, форсунки для распыления орошающей жидкости, отличающееся тем, что перфорированная вставка выполнена с возможностью вращения, а по своей внешней стороне она оснащена перпендикулярно установленными пластинами, размещенными на одном уровне с тангенциально установленными на корпусе форсунками, распыляющими жидкость в зазор между корпусом и перфорированной вставкой.

11. Устройство по п. 10, отличающееся тем, что форсунки, распыляющие жидкость в зазор между корпусом и перфорированной вставкой, установлены тангенциально по отношению к корпусу и перпендикулярно пластинам, которыми оснащена перфорированная вставка.

12. Устройство по п. 10, отличающееся тем, что перфорированная вставка в своей верхней части имеет отверстия для свободного выхода газа из зазора, образованного корпусом и перфорированной вставкой, и оснащена наклонной отбортовкой, образующей кольцевой зазор с корпусом, при этом угол совмещения отбортовки с корпусом составляет 10-45°.

13. Устройство по п. 10, отличающееся тем, что перфорированная вставка в своей нижней и верхней части оснащена наклонными лопастями, расположенными в ее внутреннем объеме, угол наклона которых составляет 20-50°, которые за счет давления на них газа обеспечивают вращение перфорированной вставки.

14. Устройство по п. 10, отличающееся тем, что патрубки, через которые подается газ в зазор между корпусом и перфорированной вставкой, расположены тангенциально и выше нижнего края перфорированной вставки.

15. Устройство по п. 10, отличающееся тем, что на нижней части перфорированной вставки на ее внешней стороне размещены наклонные лопасти, нагнетающие газ в зазор между корпусом и перфорированной вставкой, при этом угол наклона лопастей составляет 30-50°.

16. Устройство по п. 10, отличающееся тем, что частота вращения перфорированной вставки регулируется за счет высоты и массы жидкостного кольца, образующегося на наклонной отбортовке.

| Устройство для разделения суспензий | 1988 |

|

SU1549564A1 |

| Способ улавливания частиц сухого молока из отработанного в сушилке воздуха и устройство для его осуществления | 1985 |

|

SU1294326A1 |

| Фильтр для очистки газа | 1980 |

|

SU923574A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

| US 5443737 A, 22.08.1995 | |||

| US 4141316 A, 27.02.1979 | |||

| US 3744220 A, 10.07.1973. | |||

Авторы

Даты

2018-09-21—Публикация

2017-07-27—Подача