Изобретение относится к гарнитурам для механической обработки, прежде всего размола, суспендированного волокнистого материала, который служит в качестве обрабатываемого материала. Гарнитуры такого рода применяются в размалывающих машинах, так называемых рафинерах, а также в так называемых сгусткоудалителях и подобных аппаратах для механической обработки суспендированного волокнистого материала. Гарнитура содержит плиту матрицы, которая выполнена в виде перфорированной плиты или маски, и отверстия в предварительно заданном расположении. В эти отверстия вставлены выступающие со стороны процесса, обтекаемые волокнистым материалом ножевидные обрабатывающие элементы. В определенных случаях в этих ножевидных обрабатывающих элементах могут иметься обращенные от процесса пяточные области, которые могут выступать за плиту матрицы.

Из US 4,681,270 известна гарнитура, которая содержит плиту матрицы, или перфорированную плиту, которая имеет отверстия в предварительно заданном расположении. В эту плиту матрицы вставлены стержневидные или же ножевидные обрабатывающие элементы, в которых имеются язычки, которые с обращенной от процесса стороны выступают за плиту матрицы. После прохождения пяточными областями ножевидных обрабатывающих элементов сквозь соотнесенные отверстия в плите матрицы выступающие со стороны дна пятки заливаются полимером, а также частично свариваются между собой. Чем тоньше выполняются ножевидные обрабатывающие элементы, тем сложнее стабильно удерживать их со стороны процесса в предварительно заданной ориентации и на предварительно заданном постоянном расстоянии друг от друга.

В US 5,249,734 описан роторный диск для рафинера и способ его изготовления. При этом между ножевидными обрабатывающими элементами или ножевыми элементами расположены распорные элементы, чтобы образовать канал, который позволяет проходить обрабатываемому материалу. Эти распорные элементы могут быть выполнены цельно с гребенчатыми деталями, которые позволяют улучшить обработку обрабатываемого материала. Эти гребенчатые детали проходят ортогонально протяженности ножевидных обрабатывающих элементов. Данная конструкция предусматривает исключительно сварные соединения между конструктивными элементами. Такое изготовление является как требующим больших затрат времени, так и связано с большими дополнительными аппаратными затратами.

В DE 10258324 А1 показана плита матрицы с удлиненными отверстиями, причем на каждое удлиненное отверстие позиционировано по ножевидному обрабатывающему элементу (стержню рафинера). Плита рафинера имеет многослойную листовую структуру, и фиксация подлежащих соединению между собой элементов осуществляется посредством сварки, преимущественным образом лазерной и электронно-лучевой сварки, склейки и пайки.

В DE 19754807 С2 описаны гарнитура и способ изготовления гарнитур, которые называются там „Messer-Garnituren" (ножевые гарнитуры), причем этап крепления выполняется способом вулканизации и причем связывающим средством служит полимер.

В US 5,921,486 показана сменная плита рафинера, которая содержит расположенные поочередно ножевидные обрабатывающие элементы (стержни рафинера) и распорные элементы (распорные стержни). Обрабатывающие элементы и распорные элементы вместе с несущей плитой соединяются между собой неразъемно с помощью высокотемпературной пайки.

Изобретение имеет свое целью предоставление гарнитур для механической обработки, прежде всего размола, суспендированного материала, названного вначале, которые представляются экономичными, имеют содержащую как можно меньше деталей структуру, в которых ножевидные обрабатывающие элементы держатся при работе стабильно и в которых соединение ножевидных обрабатывающих элементов обладает достаточной собственной прочностью при изгибе.

Согласно изобретению для этого, с одной стороны, обеспечивается гарнитура для механической обработки, прежде всего размола, суспендированного волокнистого материала (обрабатываемого материала), в рафинере, имеющая плиту матрицы (перфорированную плиту) с отверстиями в предварительно заданном расположении, в которые вставлены выступающие со стороны процесса, обтекаемые волокнистым материалом (обрабатываемым материалом), ножевидные обрабатывающие элементы, обращенные от процесса пяточные области которых выступают за плиту матрицы, причем каждый ножевидный обрабатывающий элемент содержит несколько отстоящих друг от друга в продольном направлении пяточных областей, которые проходят сквозь плиту матрицы и с обращенной от процесса стороны выступают за плиту матрицы, отличающаяся тем, что, по меньшей мере, некоторые из пяточных областей на обращенной от процесса стороне доходят до соотнесенных приемных пазов дополнительной опорной плиты.

Согласно альтернативной форме выполнения предоставлена гарнитура для механической обработки, прежде всего размола, суспендированного волокнистого материала (обрабатываемого материала), в рафинере, имеющая плиту матрицы (перфорированную плиту) с отверстиями в предварительно заданном расположении, в которые вставлены выступающие со стороны процесса, обтекаемые волокнистым материалом (обрабатываемым материалом), ножевидные обрабатывающие элементы, обращенные от процесса области которых выступают за плиту матрицы, причем каждый ножевидный обрабатывающий элемент содержит несколько отстоящих друг от друга в продольном направлении пяточных областей, которые проходят сквозь плиту матрицы и с обращенной от процесса стороны выступают за плиту матрицы, которая отличается тем, что поперечные элементы жесткости расположены по существу ортогонально продольному направлению обрабатывающих элементов таким образом, что поперечными элементами жесткости стабилизируются обращенные от процесса пяточные области обрабатывающих элементов.

Согласно изобретению общей для обеих гарнитур соответствующего родовому понятию типа является идея решения, состоящая в том, что для повышения прочности при изгибе и устойчивости при эксплуатации ножевидных обрабатывающих элементов, которые в настоящее время рассчитываются конструктивно все более тонкими, в ножевидных обрабатывающих элементах имеется несколько отстоящих друг от друга в продольном направлении пяточных областей, по меньшей мере, некоторые из которых посредством приемных пазов стабилизированы с обращенной от процесса стороны так, что вся структура ножевидных обрабатывающих элементов стала надежно выдержанной в отношении расстояния друг до друга и более жесткой.

На обращенной от процесса стороне могут быть расположены поперечные элементы жесткости, которые проходят по существу ортогонально продольному направлению обрабатывающих элементов. Эти поперечными элементами жесткости пересекают, преимущественным образом, пяточные области обрабатывающих элементов и удерживают обрабатывающие элементы подпертыми на расстоянии друг от друга. В такой форме выполнения на обращенной от процесса стороне плиты матрицы за счет пересечения поперечными элементами жесткости пяточных областей обрабатывающих элементов возникает некоторый тип решеточной структуры и таким образом повышается и усиливается общая стабильность конструкции гарнитуры. В целом гарнитура согласно изобретению имеет структуру с небольшим количеством деталей и поэтому представляется экономичной с упрощенной структурой.

Согласно предпочтительной форме выполнения поперечные элементы жесткости выполнены гребенчатыми, выступают со стороны процесса над плитой матрицы и удерживают обрабатывающие элементы подпертыми со стороны процесса.

При таком конструктивном решении гарнитуры поперечные элементы жесткости выполняют двойную функцию, а именно, с одной стороны, повышение поперечной жесткости на обращенной от процесса стороне за счет поперечных элементов жесткости и, с другой стороны, тоже повышение поперечной жесткости обрабатывающих элементов на стороне процесса. Благодаря этому достаточная стабильность может быть достигнута даже тогда, когда обрабатывающие элементы выполнены крайне тонкими, то есть имеют малую толщину материала и большую конструктивную высоту.

Согласно предпочтительной форме выполнения структура из обрабатывающих элементов, плиты матрицы и поперечных элементов жесткости залита с обращенной от процесса стороны полимерной массой. Решетчатая комбинированная структура из обрабатывающих элементов, плиты матрицы и поперечных элементов жесткости позволяет с помощью залитого полимера достичь лучшего клеевого соединения без слишком сильных явлений усадки и перекоса. Разрушения по адгезионному слою между металлом и клеем или смолой могут быть надежно снижены.

Количеством поперечных элементов жесткости, их расположением и высотой их выступания со стороны процесса можно влиять на длительность пребывания волокнистого материала, причем при большем количестве гребенчатых поперечных элементов жесткости скорость суспензии между соседними ножевидными обрабатывающими элементами вследствие изменения направления и действия подпора снижается. Если расстояние между гребенчатыми поперечными элементами жесткости выбирается меньше, то это соответствующим образом влияет на эффективность работы и производственную мощность рафинера.

Если, например, верхняя сторона гребенчатого поперечного элемента жесткости расположена на половине высоты выступания ножевидного обрабатывающего элемента, то гребенчатый поперечный элемент жесткости действует как барьер для потока, в то время как в других случаях верхняя поверхность гребенчатого поперечного элемента жесткости может служить также в качестве дополнительной обрабатывающей поверхности или размалывающей поверхности. Гребенчатыми поперечными элементами жесткости подпираются ножевидные обрабатывающие элементы против изгибания, так что получают повышение стабильности, что является преимуществом, прежде всего, при узких, ножевидных обрабатывающих элементах. Благодаря тому, что ножевидные обрабатывающие элементы и гребенчатые поперечные элементы жесткости образуют комбинированную структуру, получают обоюдную стабилизацию и повышение момента сопротивления изгибающим нагрузкам.

Высота выступания обрабатывающих элементов со стороны процесса, преимущественным образом, составляет 6-12 мм, предпочтительно 8-10 мм. Ширина обрабатывающих элементов может составлять 1-6 мм, преимущественным образом 1,5-2,5 мм. Согласно другой предпочтительной форме выполнения ширина канала между обрабатывающими элементами составляет 1,5-6 мм, предпочтительно 1,8-2,5 мм.

Согласно предпочтительной форме выполнения гребенчатые поперечные элементы жесткости образуют физически связанную схему, благодаря чему упрощаются монтаж и манипулирование.

Для распределения усилий крепежных винтов, предназначенных для крепления гарнитур в соответствующей конструктивной части рафинера, в отверстиях плиты матрицы прежде все установлены втулки.

Эти втулки могут быть соединены с плитой матрицы, преимущественным образом, посредством неразъемного соединения или комбинации неразъемного соединения и соединения с геометрическим замыканием. В качестве неразъемного соединения рассматриваются сварное, паяное и/или клеевое соединения.

Преимущественным образом, втулки имеют в каждом случае предохранение от проворачивания, и это предохранение от проворачивания может быть выполнено за счет многоугольного соединения или полигонной формы, вследствие чего после установки в отверстия плиты матрицы втулки фиксируются в направлении вращения.

Обобщенно, в гарнитурах согласно изобретению существенным является то, что отдельные ножевидные обрабатывающие элементы с помощью нескольких, отстоящих друг от друга в продольном направлении пяточных областей вставлены в скомбинированную при этом опорную плиту, причем эти обрабатывающие элементы зафиксированы в перфорированной плите со стабилизацией с обращенной от процесса стороны или в определенных случаях дополнительно с помощью поперечных элементов жесткости еще выполнены с обращенной от процесса стороны так, что они обладают достаточной жесткостью при изгибе и стабильностью при работе. Если, помимо этого, гребенчатые поперечные элементы жесткости рассчитаны конструктивно связными в виде цепи или планки, то также упрощается монтаж и манипулирование.

Таким образом, рассматривая в целом, согласно изобретению получают структуру, которая может быть представлена как экономичная и в которой ножевидные обрабатывающие элементы при практическом применении держатся в подпертом состоянии жестко на изгиб.

Другие подробности, признаки и преимущества изобретения вытекают без какого-либо ограничивающего характера из последующего описания предпочтительных форм изобретения со ссылками на приложенные чертежи, на которых:

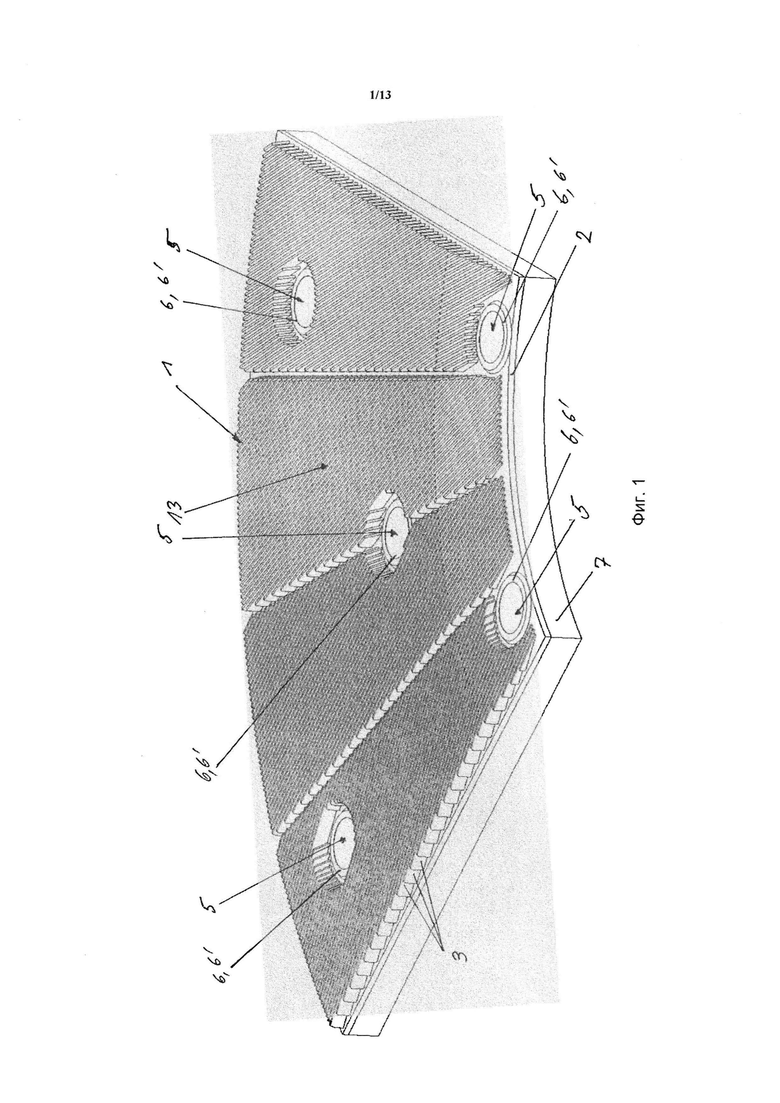

фиг. 1 - общий вид в перспективе на форму выполнения гарнитуры как прикладной пример изобретения,

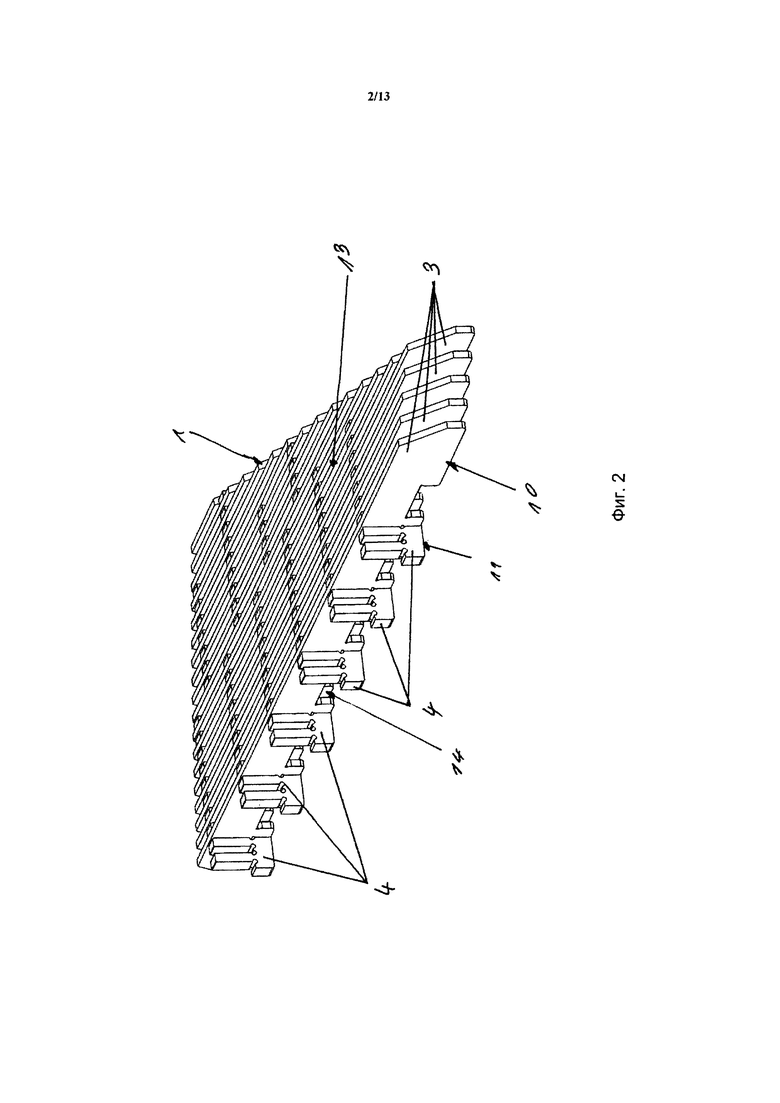

фиг. 2 - вид в перспективе на конструктивную форму гарнитуры, в которой со стороны процесса выступают гребенчатые поперечные элементы жесткости и удерживают ножевидные обрабатывающие элементы подпертыми на расстоянии друг от друга,

фиг. 3 - вид в перспективе на расположение согласно фиг. 2 с вариантом выполнения, который имеет дополнительную, связанную с перфорированной плитой опорную плиту,

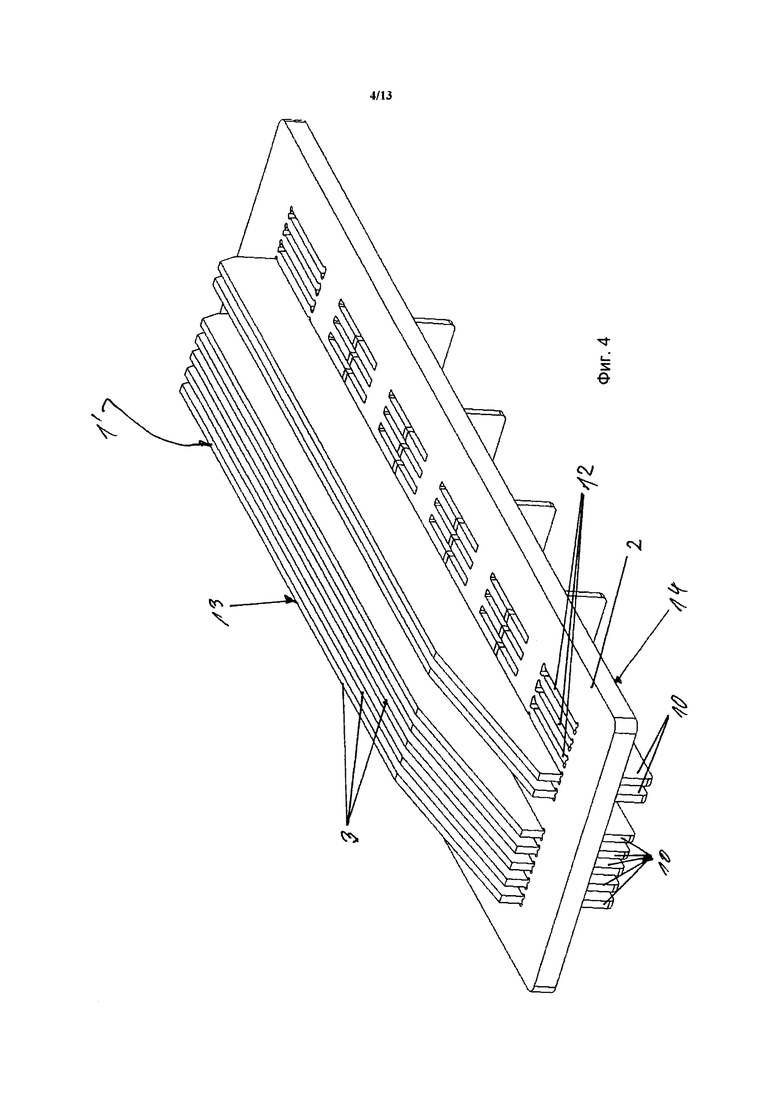

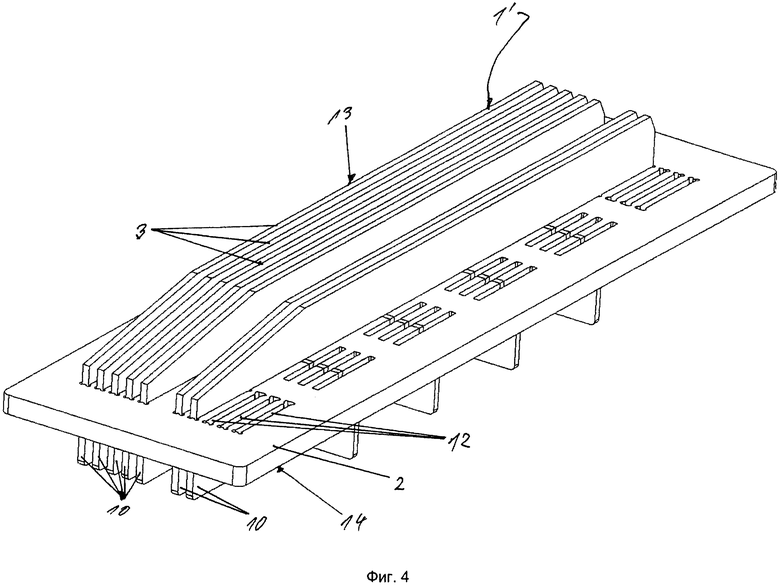

фиг. 4 - схематическое расположение в конструктивной форме гарнитуры согласно изобретению, в которой как ножевидные обрабатывающие элементы, так и гребенчатые поперечные элементы жесткости со стороны процесса и с обращенной от процесса стороны выступают за плиту матрицы,

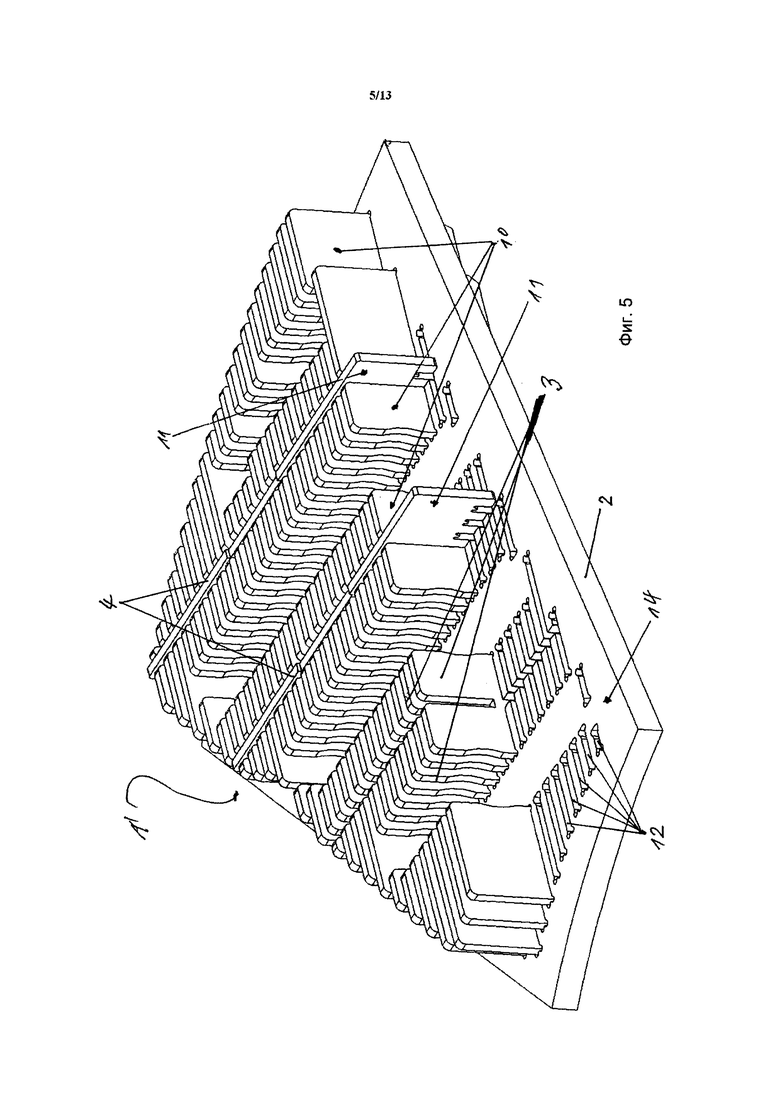

фиг. 5 - вид в перспективе на расположение согласно фиг. 4 при направлении взгляда на обращенную от процесса сторону гарнитуры,

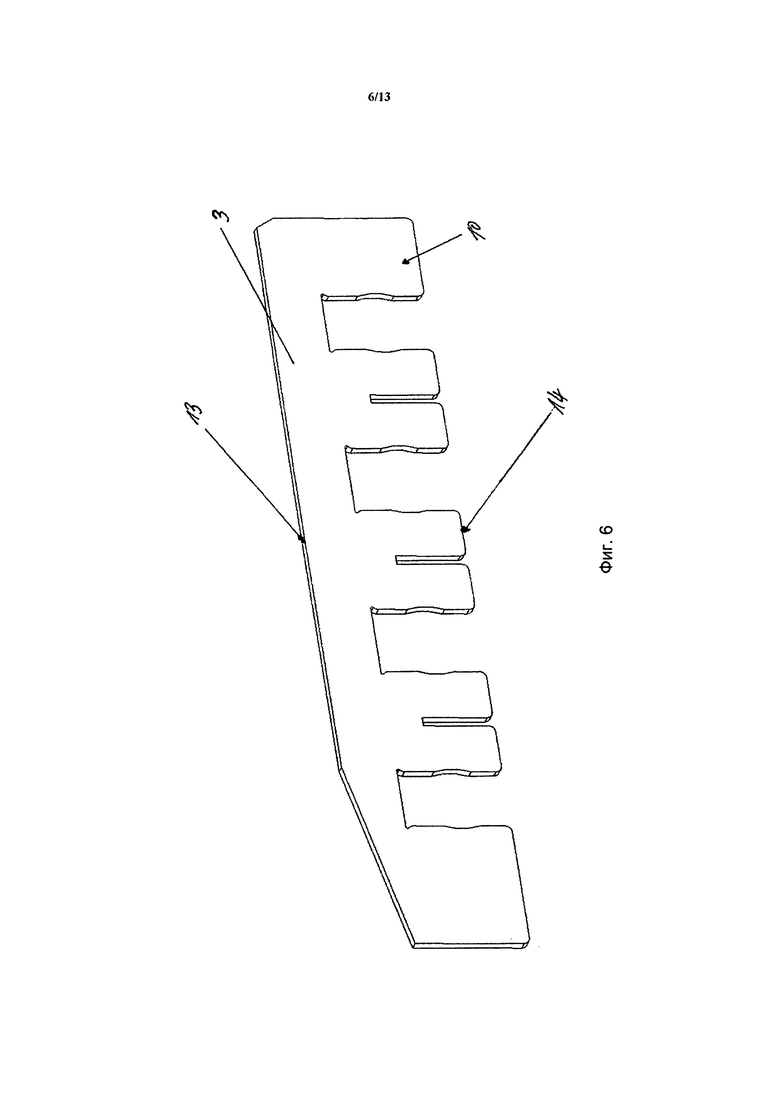

фиг. 6 - вид в перспективе на ножевидный обрабатывающий элемент в виде изображения отдельной детали,

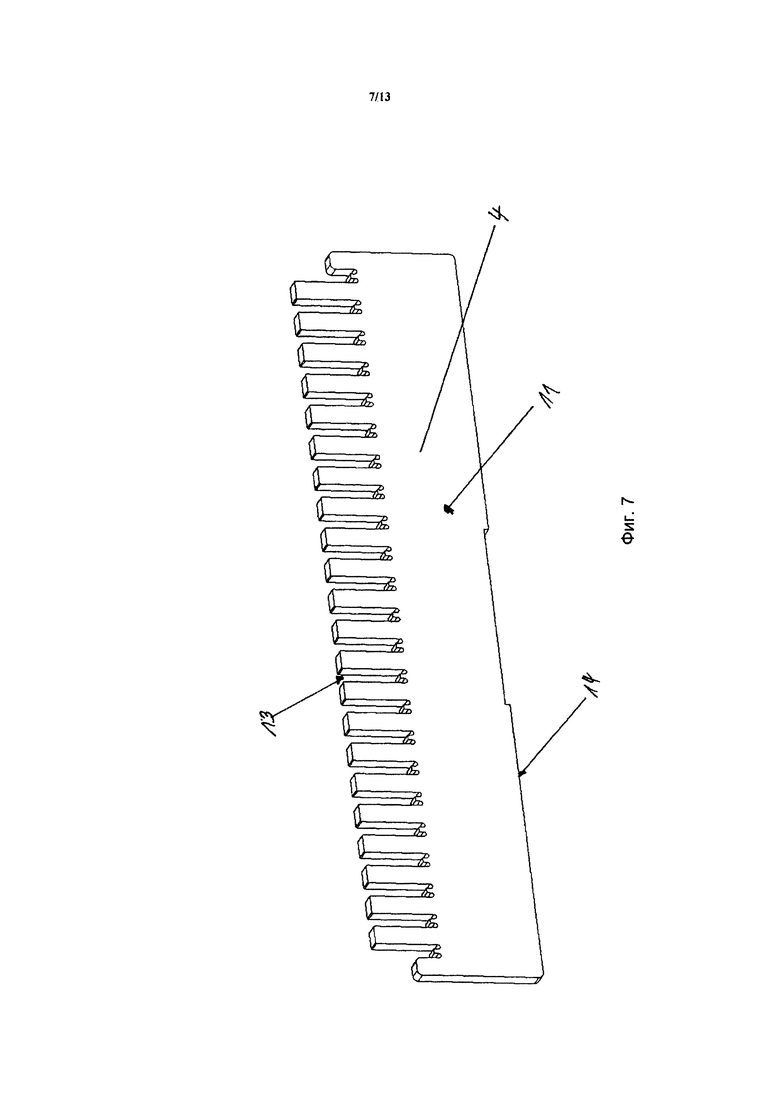

фиг. 7 - вид в перспективе на гребенчатый поперечный элемент жесткости в виде изображения отдельной детали,

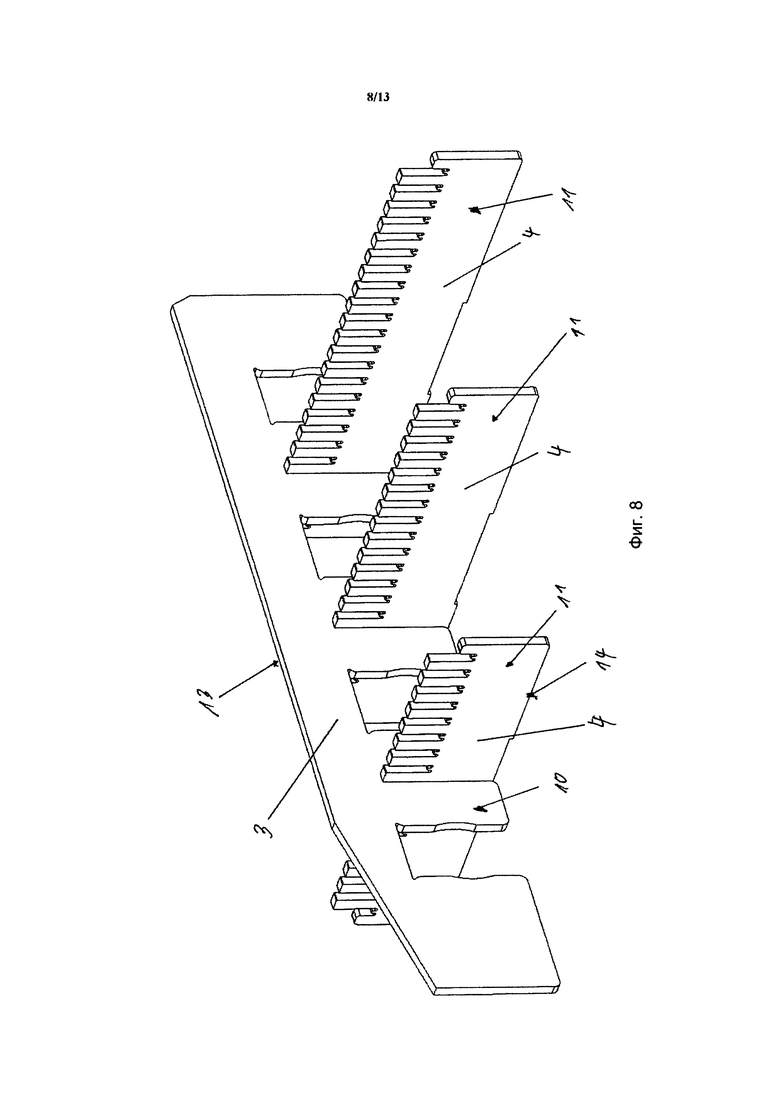

фиг. 8 - вид на комбинированную структуру, состоящую из ножевидных обрабатывающих элементов и гребенчатых поперечных элементов жесткости, в перспективе,

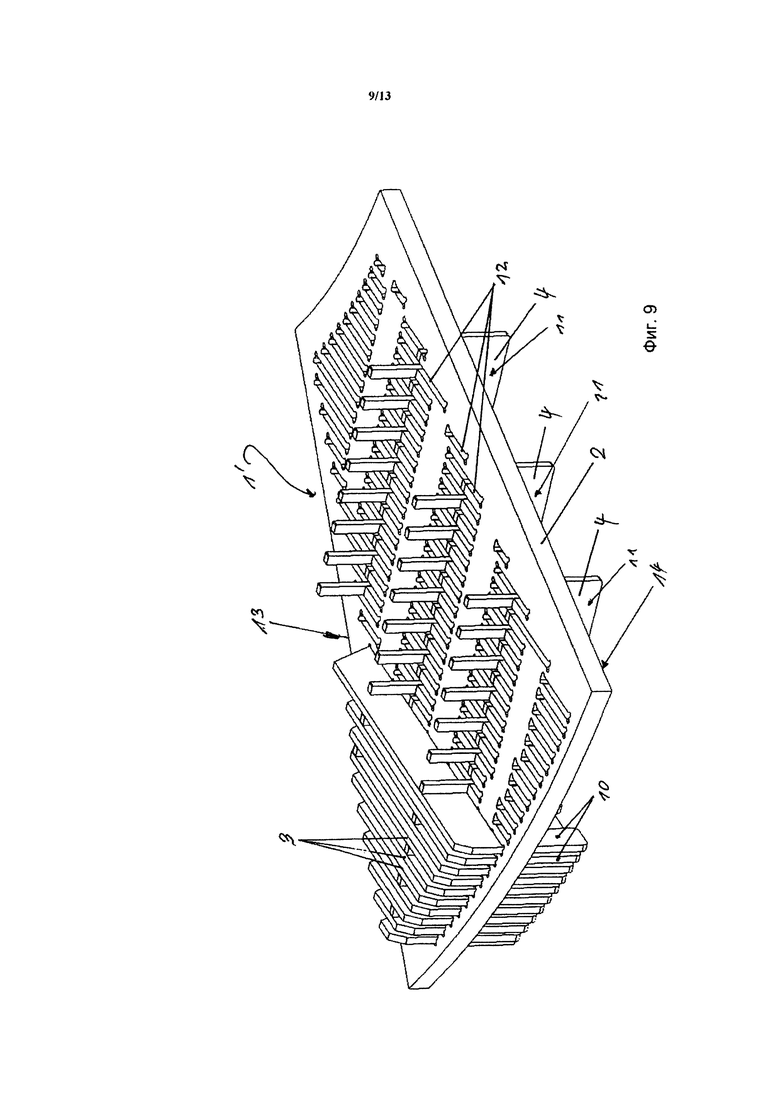

фиг. 9 - схематическое изображение в перспективе, в котором для ясности ножевидные обрабатывающие элементы вставлены в плиту матрицы лишь частично, в то время как гребенчатые поперечные элементы жесткости видны в их полностью вставленном состоянии,

фиг. 10 - форма выполнения втулки для распределения усилий крепежных винтов,

фиг. 11 - вид на вариант выполнения втулки для распределения усилий крепежных винтов, в перспективе,

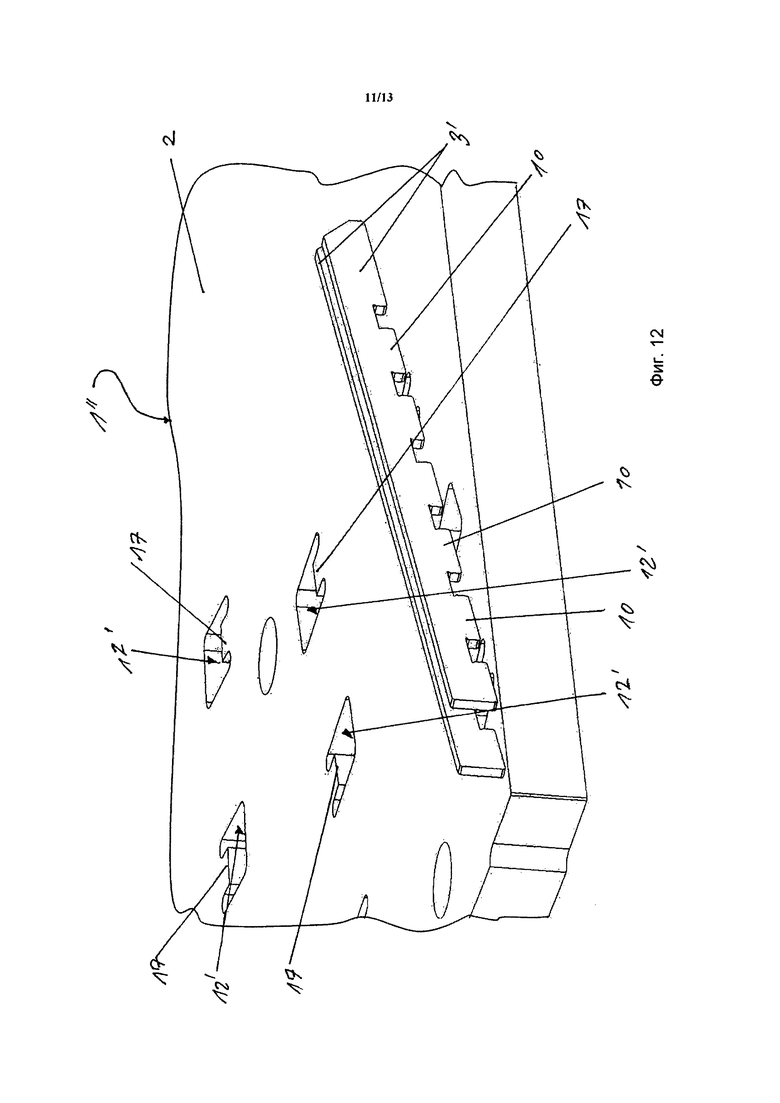

фиг. 12 - схематический вид в перспективе на альтернативную форму выполнения, в которой для ясности ножевидные обрабатывающие элементы вставлены в плиту матрицы лишь частично,

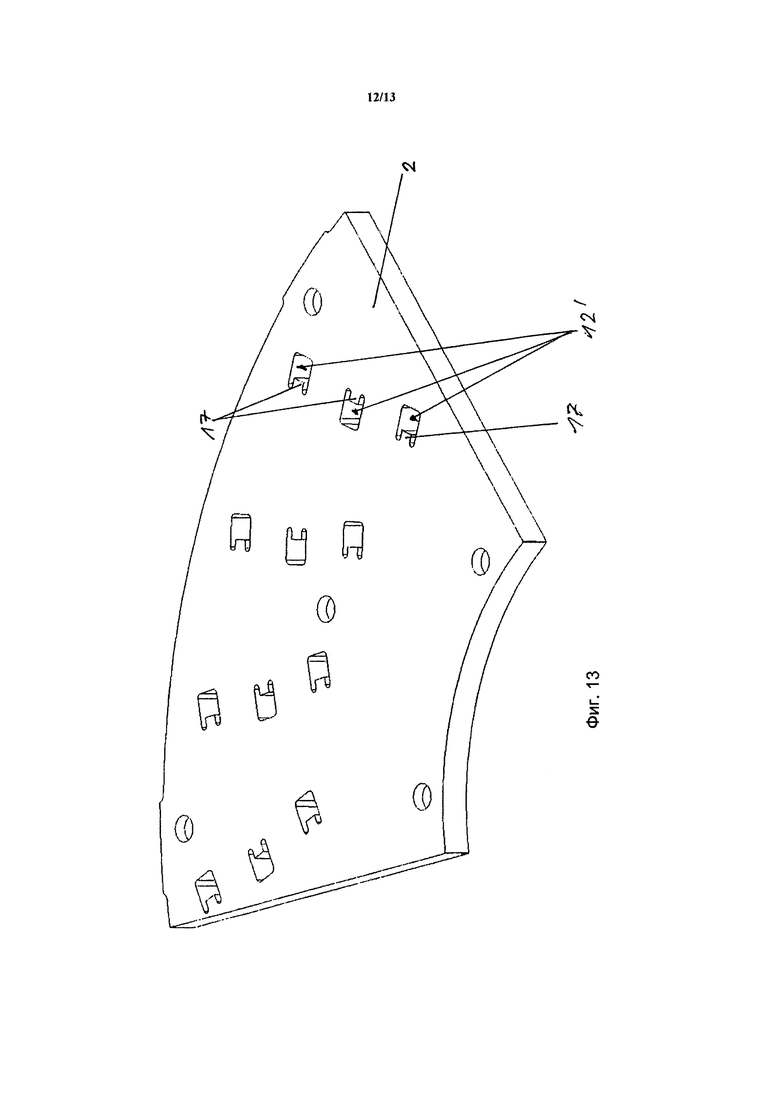

фиг. 13 - схематический вид в перспективе на фрагмент перфорированной плиты в варианте выполнения согласно фиг. 12, и

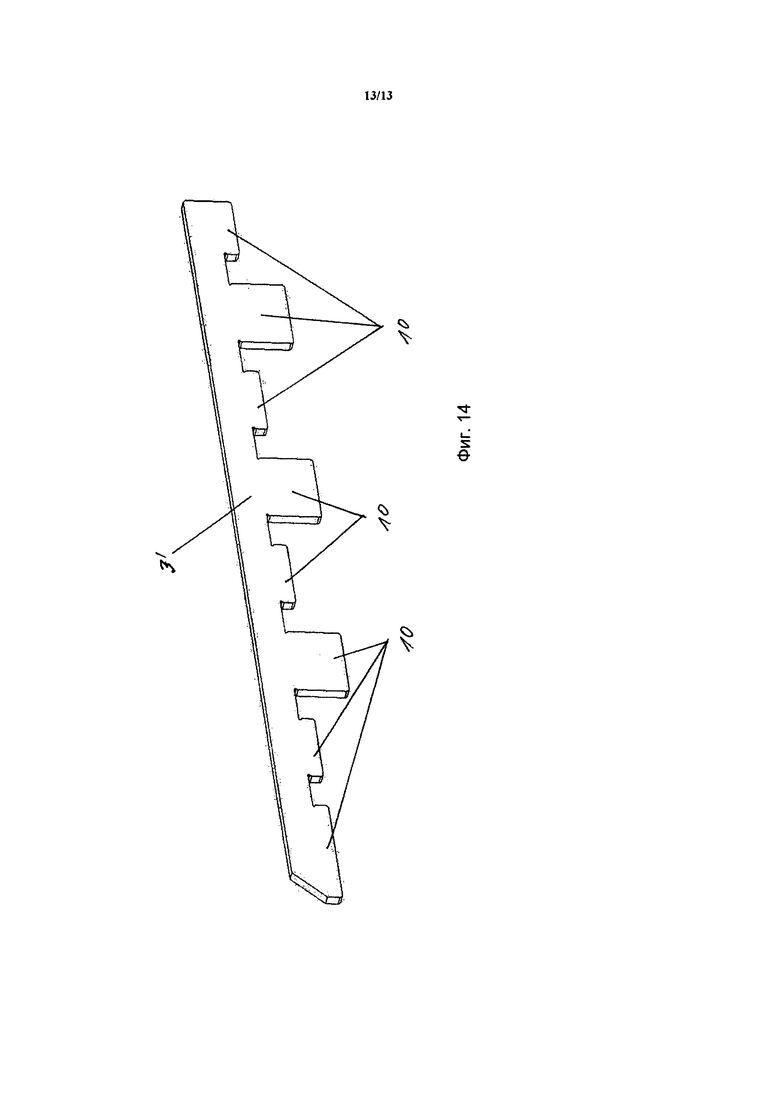

фиг. 14 - вид в перспективе на ножевидный обрабатывающий элемент в виде изображения отдельной детали для варианта выполнения гарнитуры согласно фиг. 12-14.

Одинаковые или подобные детали снабжены на фигурах чертежа теми же самыми ссылочными обозначениями.

На фиг. 1 изображен в общем виде пример выполнения обозначенной в целом как 1 гарнитуры, которая встроена в непоказанную размалывающую машину, так называемый рафинер, и служит для размола суспендированного волокнистого материала, а также для диспергирования посторонних включений и волокон, а также для ликвидации сгустков волокнистой суспензии, то есть для распускания волоконных конгломератов. Изображенная на фиг. 1 в виде сверху гарнитура 1 содержит плиту матрицы, или перфорированную плиту 2, ножевидные обрабатывающие элементы 3 и гребенчатые поперечные элементы 4 жесткости. Помимо этого, на фиг. 1 показаны отверстия 5 в плите 2 матрицы, в которые вставлены втулки 6 для распределения усилий крепежных винтов. Помимо этого, в изображенном на фиг. 1 примере выполнения показан служащий для стабильного соединения плиты 2 матрицы, ножевидных обрабатывающих элементов 3 и гребенчатых поперечных элементов 4 жесткости затвердевший слой 7 заливочной массы, который образуется, преимущественным образом, из полимера в виде неразъемного клеевого соединения плиты 2 матрицы, ножевидных обрабатывающих элементов 3 и гребенчатых поперечных элементов 4 жесткости.

С помощью фиг. 2 и 3 изображается форма выполнения, в которой гребенчатые поперечные элементы 4 жесткости предусмотрены только со стороны процесса, как и ножевидные обрабатывающие элементы 3. На фиг. 3 на месте затвердевшего слоя 7 заливочной массы согласно фиг. 1 расположена упрочняющая плита, или опорная плита 8, в которой, по меньшей мере, некоторые из пяточных областей обрабатывающих элементов 3 попадают в соотнесенные приемные пазы опорной плиты 8.

С помощью фиг. 4-9 показывается вариант выполнения гарнитуры 1', который содержит плиту 2 матрицы, ножевидные обрабатывающие элементы 3 и гребенчатые поперечные элементы 4 жесткости. Как можно видеть на фиг. 4 и 5, с обращенной от процесса стороны гребенчатые поперечные элементы 4 жесткости, а также ножевидные обрабатывающие элементы 3 выступают за плиту 2 матрицы. Таким образом, пяточные области 10 ножевидных обрабатывающих элементов и пяточные области 11 гребенчатых поперечных элементов 4 жесткости выступают с обращенной от процесса стороны. Прежде всего, на фиг. 5 можно видеть, что эти выступающие пяточные области 10 и 11 ножевидных обрабатывающих элементов 3 и гребенчатых поперечных элементов 4 жесткости сведены с тыльной стороны плиты 2 матрицы в соединение с геометрическим замыканием, причем гребенчатые поперечные элементы 4 жесткости пересекают пяточные области 10 ножевидных обрабатывающих элементов 3. Помимо этого, как на предшествующих фигурах, так и на этой фиг. 5 можно видеть, что гребенчатые поперечные элементы 4 жесткости физически сведены вместе в связанную схему. Гребенчатые поперечные элементы 4 жесткости проложены в виде планок и содержат большое количество областей, которые проходят сквозь соответствующие отверстия в плите 2 матрицы. Эти приемные отверстия в плите 2 матрицы обозначены на фигурах чертежа как 12.

С помощью фиг. 6-8 ножевидный обрабатывающий элемент 3 и гребенчатый поперечный элемент 4 жесткости для ясности показываются в виде отдельных деталей. На фиг. 8 разъяснено расположение входящих друг в друга ножевидного обрабатывающего элемента 3 и нескольких, проложенных в виде планок, гребенчатых поперечных элементов 4 жесткости, из чего можно видеть, прежде всего, разъемное соединение этих, входящих друг в друга элементов. На фигурах чертежа сторона процесса гарнитур 1, 1' обозначена как 13, а обращенная от процесса сторона таковых - как 14.

На фиг. 9 показан вид на частично собранную гарнитуру 1' в перспективе в качестве примера для разъяснения процесса монтажа.

Наконец, на фиг. 10 и 11 показаны формы выполнения втулок 6 для распределения усилий крепежных винтов в отверстиях 5 плиты 2 матрицы, как это можно видеть на фиг. 1. Втулка 6 согласно фиг. 10 рассчитана так, что она может быть соединена с плитой 2 матрицы посредством неразъемного соединения или посредством комбинации неразъемного соединения и соединения с геометрическим замыканием. При этом речь может идти, например, о сварном, паяном и/или клеевом соединении.

В форме выполнения втулки 6' согласно фиг. 11 дополнительно показано предохранение 15 от проворачивания, которое рассчитано, например, в форме многоугольного соединения 16.

С помощью фиг. 12-14 схематически показывается и разъясняется вариант выполнения, или альтернативная форма выполнения, гарнитуры 1”. Как можно видеть на фиг. 13, плита матрицы, или перфорированная плита 2, имеет приемные отверстия 12', в которых имеются выступающие попеременно в радиальном направлении выступы 17. Как можно видеть на фиг. 12, ножевидные обрабатывающие элементы 3' вставлены в приемные отверстия 12', так что отстоящие друг от друга в продольном направлении пяточные области 10 ножевидных обрабатывающих элементов 3' попеременно входят в опорное касание с соответствующими радиальными выступами 17 в приемных отверстиях 12'. Вследствие этого, с одной стороны, происходит ориентирование вставленных в плиту 2 матрицы ножевидных обрабатывающих элементов 3' и, с другой стороны, они посредством направленных попеременно в радиальном направлении выступов 17 в приемных отверстиях 12' подходящим образом также зажимаются для стабилизации ножевидных обрабатывающих элементов 3'.

На фиг. 14 показано отдельное изображение ножевидного обрабатывающего элемента 3', который согласно фиг. 12 вставлен в предварительно заданные приемные отверстия 12' перфорированной плиты 2 или же плиты 2 матрицы.

В варианте выполнения и предпочтительной форме выполнения гарнитуры 1', 2 согласно фиг. 12-14 в отличие от ранее разъясненных форм выполнения поперечные элементы жесткости не предусмотрены, а отстоящие друг от друга в продольном направлении пяточные области 10 ножевидных обрабатывающих элементов 3' проходят сквозь плиту 2 матрицы и стабилизированы на обращенной от процесса стороне 14 или посредством того, что они доходят до приемных пазов 12' опорной плиты 2 на обращенной от процесса стороне 14, или посредством того, что они залиты на обращенной от процесса стороне 14 полимером. Благодаря стабилизации на обращенной от процесса стороне 14 и дополнительной фиксации с помощью радиальных выступов 17 в приемных отверстиях 12' плиты 2 матрицы в сочетании с перфорированной плитой 2 и предусмотренной при необходимости опорной плитой или заливкой полимером может быть стабильно и жестко выдержана достаточная стабилизация ножевидных обрабатывающих элементов 3'.

Изобретение не ограничено описанными выше подробностями предпочтительных форм выполнения, а возможны многочисленные изменения и модификации, которые специалист в случае необходимости сумеет выполнить, не отходя от идеи изобретения. Так, например, можно комбинировать между собой ножевидные обрабатывающие элементы 3 и гребенчатые поперечные элементы 4 жесткости, которые частично выступают пяточной областью 10 за плиту 2 матрицы с обращенной от процесса стороны 14, и такие, которые показаны на фиг. 2 и 3. Могут быть предусмотрены также ножевидные обрабатывающие элементы 3, 3' в разных расположениях и ориентациях относительно друг друга. Соответствующее относится, конечно, и к гребенчатым поперечным элементам 4 жесткости.

Тем не менее, существенным в изобретении является то, что комбинированная структура из плиты 2 матрицы, ножевидных обрабатывающих элементов 3 и, в известных случаях, из гребенчатых поперечных элементов 4 жесткости обеспечивает эффективное обоюдное повышение жесткости, что можно объяснить решетчатой структурой расположения согласно изобретению или закреплением, по меньшей мере, некоторых из отстоящих друг от друга в продольном направлении пяточных областей 10 ножевидных обрабатывающих элементов 3, 3' в дополнительной опорной плите. Если, помимо этого, гребенчатые поперечные элементы 4 жесткости физически сведены в связную структуру, то монтаж такой гарнитуры 1, 1' облегчается. В дополнение к этому эти поперечные элементы 4 жесткости обладают также достаточной собственной жесткостью. Благодаря вхождению ножевидных обрабатывающих элементов 3 и гребенчатых поперечных элементов 4 жесткости друг в друга в гарнитуре 1, 1' согласно изобретению получают поразительно хорошую собственную жесткость даже в том случае, когда ножевидные обрабатывающие элементы 3 выполнены очень тонкими, то есть имеют малый размер по толщине по сравнению с размерами по длине и ширине.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 - гарнитура на фиг. 1-3

1' - гарнитура на фиг. 4-9

1" - гарнитура на фиг. 12-14

2 - плита матрицы

3 - ножевидные обрабатывающие элементы

3' - ножевидные обрабатывающие элементы на фиг. 12-14

4 - гребенчатые поперечные элементы жесткости

5 - отверстия (для втулок для распределения усилий)

6, 6' - втулки для распределения усилий крепежных винтов

8 - опорная плита (фиг. 3)

10 - пяточные области ножевидных обрабатывающих элементов

11 - пяточные области гребенчатых поперечных элементов жесткости

12 - приемные отверстия в плите матрицы 12' приемные отверстия на фиг. 12-14

13 - область со стороны процесса

14 - обращенная от процесса сторона или обращенная от процесса область

15 - предохранение от проворачивания

16 - многоугольное соединение

17 - радиальные выступы в приемных отверстиях 12' гарнитуры 1', 2 на фиг. 12-14

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАРНИТУР ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОДОСОДЕРЖАЩЕЙ БУМАЖНО-ВОЛОКНИСТОЙ МАССЫ | 2003 |

|

RU2329343C2 |

| ПЛАСТИНЫ УМЕНЬШЕННОЙ МАССЫ ДЛЯ РАФИНЕРОВ И ДИСПЕРГАТОРОВ | 2014 |

|

RU2621385C2 |

| ОСНОВАНИЕ ИЛИ НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2580954C2 |

| НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2581597C2 |

| НАТЯЖНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДАЧИ С ГИБКОЙ ТЯГОЙ | 2006 |

|

RU2395020C2 |

| ПРОТЕЗ СТОПЫ | 2015 |

|

RU2666879C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ АРМИРОВАННОГО ВОЛОКНОМ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2534245C2 |

| РАФИНЕР С СПИРАЛЬНЫМ ВХОДОМ И ДВОЙНЫМ ТАНГЕНЦИАЛЬНЫМ ВЫХОДОМ | 2008 |

|

RU2470709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАМПОНА | 2012 |

|

RU2619033C2 |

| РЫЧАГ ХОДОВОЙ ЧАСТИ ДЛЯ МОТОРНОГО БЕЗРЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2779769C2 |

Изобретение относится к бумажному производству, более конкретно – к режущим деталям машин для размола волокнистых материалов. Гарнитура включает в себя перфорированную плиту (2) матрицы с отверстиями (12) в предварительно заданном расположении, в которые вставлены выступающие со стороны процесса обтекаемые волокнистым материалом ножевидные обрабатывающие элементы (3). Ножевидные обрабатывающие элементы (3) имеют в каждом случае несколько отстоящих друг от друга в продольном направлении пяточных областей (10), которые проходят сквозь плиту (2) матрицы и с обращенной от процесса стороны выступают за плиту (2) матрицы. В одном варианте осуществления, по меньшей мере, некоторые из пяточных областей (10) на обращенной от процесса стороне (14) доходят до соотнесенных приемных пазов опорной плиты. В альтернативном варианте осуществления предусмотрены поперечные элементы жесткости, которые расположены по существу ортогонально продольному направлению обрабатывающих элементов таким образом, что поперечные элементы жесткости с обращенной от процесса стороны стабилизируют пяточные области (10) обрабатывающих элементов. Технический результат – упрощение конструкции, увеличение жесткости ножевидных обрабатывающих элементов (3), а также увеличение прочности при изгибе соединения ножевидных обрабатывающих элементов (3). 2 н. и 13 з.п. ф-лы, 14 ил.

1. Гарнитура для механической обработки, прежде всего размола, суспендированного волокнистого материала (обрабатываемого материала), в рафинере, имеющая плиту (2) матрицы (перфорированную плиту) с отверстиями (12) в предварительно заданном расположении, в которые вставлены выступающие со стороны процесса обтекаемые волокнистым материалом (обрабатываемым материалом) ножевидные обрабатывающие элементы (3), обращенные от процесса пяточные области (10) которых выступают за плиту (2) матрицы, причем каждый ножевидный обрабатывающий элемент (3) имеет несколько отстоящих друг от друга в продольном направлении пяточных областей (10), которые проходят сквозь плиту (2) матрицы и с обращенной от процесса стороны выступают за плиту (2) матрицы, отличающаяся тем, что, по меньшей мере, некоторые из пяточных областей (10) на обращенной от процесса стороне (14) доходят до соотнесенных приемных пазов опорной плиты (8).

2. Гарнитура для механической обработки, прежде всего размола, суспендированного волокнистого материала (обрабатываемого материала) в рафинере, имеющая плиту (2) матрицы (перфорированную плиту) с отверстиями (12) в предварительно заданном расположении, в которые вставлены выступающие со стороны процесса обтекаемые волокнистым материалом (обрабатываемым материалом) ножевидные обрабатывающие элементы (3), обращенные от процесса пяточные области (10) которых выступают за плиту (2) матрицы, причем каждый ножевидный обрабатывающий элемент (3) имеет несколько отстоящих друг от друга в продольном направлении пяточных областей (10), которые проходят сквозь плиту (2) матрицы и с обращенной от процесса стороны (14) выступают за плиту (2) матрицы, отличающаяся тем, что поперечные элементы (4) жесткости расположены по существу ортогонально продольному направлению обрабатывающих элементов таким образом, что поперечные элементы (4) жесткости с обращенной от процесса стороны стабилизируют пяточные области (10) обрабатывающих элементов (3).

3. Гарнитура по п. 2, отличающаяся тем, что поперечные элементы (4) жесткости пересекают пяточные области (10) обрабатывающих элементов (3) и удерживают обрабатывающие элементы (3) подпертыми на расстоянии друг от друга.

4. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что поперечные элементы (4) жесткости выполнены гребенчатыми, выступают со стороны процесса над плитой (2) матрицы и удерживают обрабатывающие элементы (3) подпертыми со стороны процесса.

5. Гарнитура по одному из пп. 2-4, отличающаяся тем, что структура из обрабатывающих элементов (3), плиты (2) матрицы и поперечных элементов (4) жесткости залита с обращенной от процесса стороны (14) полимером.

6. Гарнитура по одному из пп. 2-5, отличающаяся тем, что длительность пребывания волокнистого материала (обрабатываемого материала) является управляемой в зависимости от количества поперечных элементов (4) жесткости, их расположения и их высоты выступания со стороны процесса.

7. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что высота выступания обрабатывающих элементов (3) со стороны процесса составляет 6-12 мм, предпочтительно 8-10 мм.

8. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что ширина обрабатывающих элементов (3) составляет 1-6 мм, предпочтительно 1,5-2,5 мм.

9. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что ширина канала между обрабатывающими элементами (3) составляет 1,5-6 мм, предпочтительно 1,8-2,5 мм.

10. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что в отверстиях (5) плиты (2) матрицы установлены втулки (6, 6') для распределения усилий крепежных винтов.

11. Гарнитура по п. 10, отличающаяся тем, что втулки (6, 6') соединены с плитой (2) матрицы посредством неразъемного соединения или посредством комбинации неразъемного соединения и соединения с геометрическим замыканием.

12. Гарнитура по п. 10 или 11, отличающаяся тем, что неразъемное соединение образовано сварным, паяным и/или клеевым соединением.

13. Гарнитура по одному из пп. 1-12, отличающаяся тем, что каждая из втулок (6, 6') имеет в каждом случае предохранение (15) от проворачивания.

14. Гарнитура по п. 13, отличающаяся тем, что предохранение (15) от проворачивания выполнено за счет многоугольного соединения (16) или полигонной формы.

15. Гарнитура по одному из предшествующих пунктов, отличающаяся тем, что гребенчатые поперечные элементы (4) жесткости физически сведены в связанную схему.

| US 4681270 A, 21.07.1987 | |||

| US 5249734 A, 05.10.1993 | |||

| US 5921486 A, 1999-07-13 | |||

| Способ усиления звука человеческого голоса | 1933 |

|

SU34170A1 |

Авторы

Даты

2018-09-24—Публикация

2015-06-24—Подача