Изобретение относится к процессу денитрификации байпасных отработанных газов установки по производству цементного клинкера, когда в установке в направлении газового потока имеется ротационная трубчатая печь для спекания цементного клинкера, и когда ротационная трубчатая печь через впускную камеру ротационной трубчатой печи соединяется с печью предварительного нагрева для химической нейтрализации сырьевой муки или с шахтой трубопроводных стояков ротационной трубчатой печи, и когда байпасный отработанный газ отбирается в области впускной камеры ротационной трубчатой печи.

Для производства цемента силикат- (SiO44-) и карбонат-содержащая (СО32-) порода перемалывается, формально освобождаясь от диоксида углерода (СО2) путем химической нейтрализации при повышенной температуре карбоната (СО32-) до оксида (-О) (в виде негашеной извести, СаО), на следующем этапе смесь, состоящая из силикат-содержащей (SiO44-) и карбонат-содержащей (СО32-) сырьевой муки, для получения цементного клинкера (твердого раствора, состоящего из силикатов кальция с различными стехиометрическими составами) спекается в ротационной трубчатой печи при повышенной температуре. Спекание производится при относительно высоких температурах порядка 1450°C. Чтобы в ротационной трубчатой печи добиться таких температур, в ротационной трубчатой печи необходимо наличие пламени, имеющего температуру от 1800°C и до 2000°C. На таких высоких температурах при горении азота (N2), присутствующего в воздухе, формируются оксиды азота (NOx). Кроме горения атмосферного азота (N2), в печи должен присутствовать и другой источник оксидов азота для производства тепла в ротационной трубчатой печи. Обычно это химически связанный азот (R-N), такой, например, как амины (R-NH2) в органическом вторичном топливе. Оксиды азота (NOx) в присутствии влаги в атмосферном воздухе диспропорционируют и формируют различные кислородосодержащие азотные кислоты с различными стоихиометрическими составами. Такие кислородосодержащие азотные кислоты являются причиной нежелательных кислотных дождей, которые, в больших концентрациях, неприемлемо снижают уровень рН в лесных почвах и почвах сельскохозяйственного назначения и, таким образом, существенно уменьшают сопротивление деревьев и растений к заболеваниям. Нужно обратить внимание, что вследствие этого необходимо принимать юридические меры по предотвращению выбросов оксидов азота, а они будут становиться все более жесткими. Это означает, что выбросы, в дальнейшем, должны постоянно сокращаться.

И не только выбросы оксидов азота (NOx) являются нежелательной проблемой при производстве цемента. Кроме выбросов оксидов азота необходимо также очищать цементный клинкер от галоидных соединений (F-, Cl-, I-) и сульфатов (SO42-). Галоидные соединения (F-, Cl-, I-), в частности, хлориды (Cl-), и сульфаты (SO42-) щелочных металлов (Li, Na, K) и щелочноземельных металлов (Mg, Са) оказывают сильное негативное влияние на свойства цемента, производимого из цементного клинкера. Галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) вызывают проблемы конденсации во впускной камере ротационной трубчатой печи. Галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) при соответствующих высоких температурах в ротационной трубчатой печи переходят в газовое пространство, что, в-первую очередь, оказывает желаемое очищающее воздействие на цементный клинкер в процессе его спекания. Когда горячие печные газы проходят в печь предварительного нагрева или в шахту трубопроводных стояков ротационной трубчатой печи, где температура отработанных газов ротационной трубчатой печи внезапно снижается в результате расходования тепла, имеющегося в отработанных газах ротационной трубчатой печи, на совершение эндометрической реакции химической нейтрализации карбоната (СО32-) для формирования гашеной извести (СаО), галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) конденсируются и, при дальнейшем охлаждении, отвердевают, образовывая спекшийся материал на стенках впускной камеры ротационной трубчатой печи, которые, в конечном счете, могут полностью заблокировать установку.

Убрать из этого процесса галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4), как предлагает DE 19718259 А2, можно удаляя газовый субпоток как байпасный отработанный газ из впускной камеры ротационной трубчатой печи и отделяя в сепаратор галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4). Оставшийся газ, после полного освобождения от пыли, выпускается в атмосферу. Это именно те газы, которые все еще содержат высокую долю оксидов азота (NOx). Т.к. установки по производству цемента становятся все крупнее, количество газов и количество выбросов увеличивается настолько, что выбросы в атмосфере становятся более недопустимыми.

Третьим видом выбросов, которых стоит избегать, является выброс нежелательных хлористых и полихлорированных дибензодиоксинов, которые в просторечии для сокращения часто называют "диоксинами", сопровождающих обеспыленный выхлопной воздух из байпасных отработанных газов, и выброс нежелательных хлористых и полихлорированных дибензофуранов, которые в просторечии для сокращения часто называют "фуранами".

Диоксины и фураны формируются самопроизвольно в процессе горения в присутствии углерода (С), галогенов (F2, Cl2, I2) и кислорода (О2). Когда используется вторичное топливо, поведение которого при горении трудноуправляемо, горение может происходить только в неудовлетворительном объеме, например, с галоген-содержащими растворами, также формирующими галоидные оксиды в случае неполного сгорания, и эти оксиды распадаются при температуре ротационной трубчатой печи и, таким образом, делают возможным формирование свободных галогенов (Cl2). Однако, вследствие очень высоких температур в ротационной трубчатой печи, не следует ожидать формирования дикосинов и фуранов в ротационной трубчатой печи, так что отработанные газы ротационной трубчатой печи и байпасные отработанные газы не должны содержать диоксины и фураны. Тем не менее, электростатические пылеулавливающие фильтры, которые часто используются для удаления пыли из байпасных отработанных газов, иногда из-за больших электрических зарядов имеют тенденцию генерировать электрические дуги и могут в присутствии галогенов (F2, Cl2, I2) производить не только соединения углерода и кислород (О2), но также и диоксины и фураны; галогены (F2, Cl2, I2), особенно хлор (Cl2), образовывается, как указано выше, при сгорании вторичного топлива или вводятся с сырьевой мукой. Диоксины и фураны формируются при умеренных температурах в пылевых электрофильтрах из оксида углерода (СО), диоксида углерода (СО2), присутствующих в байпасных отработанных газах, возможно, из сажи (Cx) и из хлора (Cl2) в комбинации с атмосферным кислородом (О2). Диоксины и фураны, несмотря на их сравнительно сложное строение, в данных условиях формируются самопроизвольно.

Таким образом, в данном процессе формируются галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4), оксиды азота (NOx), а также диоксины и фураны. Эти материалы должны быть удалены из процесса и не должны попадать в свободную атмосферу.

DE 10158968 А2 предлагает выдувать байпасные отработанные газы, которые возможно содержат диоксины и фураны как результат удаления пыли, в качестве охлаждающего воздуха в зоне рекуперации, возвращающегося в область рекуперации клинкерного холодильника, который следует за ротационной трубчатой печью, чтобы быстро охладить свежеспеченный цементный клинкер. Оттуда диоксин- и фурансодержащие байпасные отработанные газы выдуваются обратно как вторичный воздух в работающую ротационную трубчатую печь и диоксины и фураны сжигаются при температуре ротационной трубчатой печи. В случае крупных установок для производства цемента количество байпасных отработанных газов, нуждающихся в обработке, столь велико, что простая рециркуляция в области рекуперации клинкерного холодильника приводит к дальнейшим проблемам. Рециркуляционные байпасные отработанные газы имеют низкое содержание кислорода как результат единичного или множественного прохода через контур в установке для производства цемента. Если рециркулировать должен был весь объем байпасных отработанных газов, то в установке сформируется атмосфера с низким содержанием кислорода и, как результат горения, с высоким содержанием диоксида углерода как результат потребления кислорода при горении; в конечном итоге эта атмосфера имеет настолько низкое содержание кислорода и столь высокое содержание диоксида углерода, что более не может использоваться как вторичный воздух для горелки в ротационной трубчатой печи.

Устранение диоксинов и фуранов посредством рециркуляции байпасных отработанных газов приводит, таким образом, к новым проблемам, которые необходимо преодолеть.

Кроме того, на предшествующем уровне техники существуют процессы по смешиванию байпасных отработанных газов с отработанными газами из теплообменника, расположенного ниже печи предварительного нагрева или ниже шахты трубопроводных стояков ротационной трубчатой печи в направлении газового потока. Таким образом, концентрации нежелательных выбросов, допустимые законом, а особенно концентрации оксидов азота (NOx), в общем объеме отработанных газов из установки по производству цемента снижаются посредством разведения смеси. Однако, данный процесс не приводит к снижению общего количества реальных выхлопов. Более того, в будущем законодательные органы предполагают также принять нормативные акты касательно выхлопов, запрещающие операторам установок разбавлять нежелательные выхлопы.

Устранение оксидов азота, диоксинов и фуранов посредством смешивания байпасных отработанных газов с другими газами, выделяемыми при функционировании установки, является, таким образом, недопустимым путем.

Одним из таких процессов, известных как денитрификация всего количества отработанных газов из установки для производства цемента, является процесс СНКВ (селективного некаталитического восстановления). В данном процессе аммиак (NH3) в газообразной форме, мочевина (CH4N2O) и/или раствор аммония (NH4+) вводятся в установку для производства цемента в подходящих местах. Аммиак (NH3), мочевина (CH4N2O) и/или раствор аммония (NH4+) предназначены для реагирования, при подходящем времени пребывания там и в правильном температурном диапазоне, с оксидами азота (NOx) в отработанном воздухе из ротационной трубчатой печи, который протекает через всю установку, и формирования азота (N2) и воды (H2O) из аммиака (NH3) и оксидов азота (NOx). В качестве подходящего для данной цели места на предшествующем уровне техники была выбрана верхняя часть печи предварительного нагрева. Однако, высокие скорости потока и большой диаметр установки (от 4 до 8 м), также большая нагрузка со стороны газов, переносимых через установку с сырьевой мукой делают реакцию количественного определения оксидов азота (NOx) трудноуправляемой. Время присутствия и скорость потока, а также являющаяся помехой пылевая атмосфера в установке для производства цемента делают денитрификацию с помощью аммиака (NH3) трудноуправляемой. Получается и прорыв оксида азота (NOx), и прорыв аммиака (NH3) и/или прорыв оксида одновалентного азота (N2O), иногда даже прорыв изоциановой кислоты (HNCO), и все газы, проходящие через установку, денитрифицируются с помощью аммиака (NH3), мочевины (CH4N2O) или соединений аммония (NH4+ X-) только неудовлетворительную часть времени. В оставшееся время, имеет место вышеупомянутый прорыв. К тому же, сгорание в установке для производства цемента преднамеренно проводится ступенчато, в результате чего происходит смена химически окисляющей среды и понижающей среды, что ускоряет реакцию оксида углерода (СО) с оксидами азота (NOx) по формированию азота (N2) и диоксида углерода (СО2). Оксиды азота (NOx) химически восстанавливаются с помощью оксида углерода (СО). Денитрификация посредством процесса СНКВ для полной денитрификации всего объема отработанных газов от установки, таким образом, до сих пор в удовлетворительной степени успешной не была.

Денитрификация всего объема отработанных газов посредством процесса СНКВ, таким образом, также является невыполнимым путем.

При денитрификации концентрации отработанных газов в ротационной трубчатой печи, которые загружаются с высоким содержанием оксидов азота (NOx), с помощью СНКВ процесса также является невыполнимым путем из-за того, что необходимое окно температур примерно от 950°C до 1000°C у байпасных отработанных газов не достигается. И хотя при более низких температурах незначительное превращение происходит, количественное химическое восстановление оксидов азота не происходит при температурах ниже окна приблизительно от 950°C до 1000°C. Более того, байпасный отработанный газ обязательно должен быть охлажден, чтобы конденсировать галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4). Было бы разумно сначала денитрифицировать байпасные отработанные газы посредством процесса СНКВ и затем конденсировать галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4). Однако это потребует нагревания байпасных отработанных газов и потребует, чтобы процесс денитрификации проводился в присутствии галоидных соединений щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидных соединений щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4), присутствующих в газовом пространстве, что в свою очередь приводит к прорыву аммиака (NH3), оксидов азота (NOx) и/или оксида одновалентного азота (N2O), и возможно прорыва изоциановой кислоты (HNCO).

Даже при удалении из байпасных отработанных газов галоидных соединений щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидных соединений щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) сегодня представляется относительно небольшая проблема, связанная с тем, что денитрификации и предотвращение выхлопа диоксинов и фуранов по-прежнему нуждается в совершенствовании.

Таким образом, объектом изобретения было обеспечение процесса денитрификации байпасных отработанных газов.

Задача изобретения решается путем охлаждения байпасных отработанных газов до температуры, находящейся в диапазоне от 260°C до 400°C, предпочтительно от 280°C до 380°C, в охлаждающем устройстве, предпочтительно смешиванием байпасных отработанных газов с воздухом и/или водой в байпасной смесительной камере, введением аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ в охлаждаемый байпасный отработанный газ, где аммиак (NH3), мочевина (CH4N2O) и/или аммоний (NH4+) хотя бы частично преобразовывают свободно-радикальные газовые составляющие, присутствующие в охлаждаемом байпасном отработанном газе (112, 21, 312), например нитрозные газы и свободно-радикальные хлор-кислородные соединения в несвободно-радикальные газовые составляющие посредством гидролиза и/или частичного окисления и/или частичного восстановления, введение охлаждаемого байпасного отработанного газа, смешанного с аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащими (NH4+) веществами в керамическом фильтрующем устройстве, в котором отфильтровываются фторид лития (LiF), хлорид лития (LiCl), фторид натрия (NaF), хлорид натрия (NaCl), хлорид калия (KCl), сульфат лития (Li2SO4), сульфат натрия (Na2SO4), сульфат калия (K2SO4) и возможно другие галоиды (I-) и сульфаты (SO4-) щелочных металлов (Li, Na, K) и щелочно-земельных металлов (Mg, Са), которые были осажденными во время предварительного охлаждения байпасного отработанного газа, а оксид азота (NOx), который не был восстановлен с помощью аммиак- (NH3) и/или аммоний-содержащих (NH4) веществ, в присутствии катализатора химически селективно восстанавливается (СКВ, селективное каталитическое восстановление) в керамическом фильтрующем устройстве и/или непосредственно находится ниже керамического фильтрующего устройства в присутствии аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащего (NH4) вещества, где, для химически селективного восстановления, катализатор, расположенный в фильтрующих элементах керамического фильтрующего устройства, на отдельной подложке, встроенной в керамическое фильтрующее устройство, и/или непосредственно ниже керамического фильтрующего устройства в выделенном реакторе. Другие предпочтительные варианты осуществления способа в зависимости от п. 1 указаны в формуле изобретения.

Таким образом, изобретение обеспечивает для байпасных отработанных газов, взятых из впускной камеры ротационной трубчатой печи, которые сами по себе имеют высокое содержание галоидных соединений щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидных соединений щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) в газовом пространстве, в первую очередь, быстрое охлаждение в охлаждающем устройстве. Охлаждение байпасных отработанных газов предпочтительно имеет место в смесительной камере, в которой горячие байпасные отработанные газы немедленно смешиваются со свежим атмосферным воздухом или с водой. Здесь, горячие байпасные отработанные газы охлаждаются до температуры порядка от 260°C до 400°C, предпочтительно от 280°C до 380°C. При таком сильном охлаждении галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2 CaI2) и сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) повторно возгоняются и присутствуют в байпасных отработанных газах как пыль вместе с сырьевой мукой. Охлажденный воздух, имеющий высокое содержание пыли, затем смешивается с аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащим (NH4+) веществом посредством, например, введения паров аммиака (NH3), водного раствора мочевины (CH4N2O) или водного раствора аммония (NH4+) в байпасный газ, охлажденный до температуры порядка от 260°С до 400°С, предпочтительно от 280°С до 380°C. На данной температуре, которая является очень низкой для реакции СНКВ, имеет место только частичное незначительное преобразование оксидов азота (NOx). Тем не менее, активные компоненты газа, такие как оксиды азота (NOx), свободный хлор (Cl2) и, возможно, свободно-радикальные компоненты газа, такие как пары азота и свободно-радикальные хлор-кислородные соединения, которые могут, наоборот, без дальнейшей каталитической реакции, привести к повышенному формированию диоксинов и фуранов, удаляются введением воды для быстрого охлаждения и введением аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ. Кроме того, в байпасных отработанных газах могут присутствовать тяжелые металлы, галогены и сера, а также оксид углерода, хотя оксид углерода, как правило, не следует ожидать в байпасных отработанных газах из-за окислительных условий в ротационной трубчатой печи, но, тем не менее, время от времени их там находят, и они могут отравить последующие катализаторы. Однако частичная реакция и гидролиз с участием очень сложных последовательных химических взаимодействий короткоживущих и реактивных соединений приводит к тому, что классический каталитический яд маскируется с помощью химических реакций.

Время присутствия аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ в охлаждаемых байпасных отработанных газах должно быть весьма долгим для значительной части свободно-радикальных газовых составляющих, таких как пары азота и свободно-радикальные хлор-кислородные соединения, участвующие в реакции. Введение аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ и совместное время пребывания в линии сопровождается введением смеси газов, состоящей из аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ и охлажденного, все еще содержащего пыль байпасного отработанного газа, в керамическое фильтрующее устройство. Данное фильтрующее устройство выполнено из керамики, т.к. идеальный для реакции СКВ (селективное каталитическое восстановление) температурный интервал от 260°C до 400°C, предпочтительно от 280°C до 380°C, является слишком высоким при использовании альтернативного и более дешевого тканевого фильтра для удаления пыли, а именно сырьевой муки и конденсированных галоидных соединений щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидных соединений щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4). Использование керамического фильтра, который однозначно является более дорогим, чем использование тканевых фильтров, но, тем не менее, может быть оправдано экономически, так как катализаторы, которые ускоряют реакцию аммиак- (NH3), мочевина-(CH4N2O) и/или аммоний-содержащих (NH4+) веществ с оксидами азота (NOx) в байпасных отработанных газах, могут использоваться на фильтрующих поверхностях керамического фильтра. Используемые катализаторы могут быть различных типов. Один из типов катализаторов состоит в основном из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или из смеси катализаторов, состоящих из указанных веществ. Другой тип катализаторов состоит из цеолитов. Катализаторы, состоящие из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или из смеси катализаторов, состоящих из указанных веществ, также окисляются (F2, Cl2, I2), и элементарная ртуть (Hg), которая, возможно, присутствует в байпасных отработанных газах, в присутствии газообразных галогенов (F2, Cl2, I2), и ртуть может затем более легко отделяться в поглотителях печных газов установок обессеривания или в фильтрах, и только относительно небольшая часть (около 10%) высвобождается в окружающую среду. Еще одним преимуществом использования диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или смеси катализаторов, состоящих из указанных веществ, является то, что эти катализаторы подавляют формирование диоксинов (хлорированных и полихлорированных дибензодиоксинов) и фуранов (хлорированных и полихлорированных дибензофуранов) в присутствии газообразных галогенов (F2, Cl2, I2). Для того, чтобы не отравить эти металлические катализаторы, предварительная частичная реакция байпасного отработанного газа с водой и аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащими (NH4+) веществами является преимущественной. Катализаторы на основе циолитов в основном являются более дешевыми и менее чувствительными к истиранию и отравлению. Тем не менее, у них есть недостаток, заключающийся в том, что формирование диоксинов и фуранов подавляется не столь хорошо. Катализаторы на основе циолитов способствуют разложению диоксинов и фуранов в меньшей степени, нежели упомянутые металлические катализаторы. Наиболее экономически выгодные и более грубые, катализаторы на основе циолитов, которые, таким образом, могут использоваться при удалении галоидных соединений из байпасных отработанных газов, что происходит заранее в керамическом фильтре.

В одном из вариантов осуществления изобретенного способа катализатор состоит из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или является смешанным катализатором, состоящим из них, который расщепляет диоксины (хлорированные и полихлорированные дибензодиоксины) и фураны (хлорированные и полихлорированные дибензофураны).

В другом варианте осуществления изобретенного способа время присутствия охлаждаемых байпасных отработанных газов в линии между охлаждающим устройством и керамическим фильтрующим устройством выбирается таким, чтобы аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащие (NH4+) вещества за счет гидролиза и/или частичного окисления и/или частичного восстановления преобразовывали свободно-радикальные газовые компоненты, такие как пары азота и свободно-радикальные хлор-кислородные соединения, присутствующие в охлаждаемых байпасных отработанных газах, в несвободно-радикальные газовые компоненты в количестве до 50%, более предпочтительно в количестве до 70%, и особо предпочтительно в количестве до 95%.

В соответствии с процессом, согласно изобретению, предлагается установка для производства цементного клинкера, где в направлении потока газа имеется ротационная трубчатая печь для спекания цементного клинкера, в которой ротационная трубчатая печь через впускную камеру ротационной трубчатой печи соединяется с печью предварительного нагрева для химической нейтрализации сырьевой муки или с шахтой трубопроводных стояков ротационной трубчатой печи, и где байпасный отработанный газ отбирается в области впускной камеры ротационной трубчатой печи, характеризующаяся тем, что в ней используется устройство для охлаждения байпасных отработанных газов до температуры в диапазоне от 260°C до 400°C, предпочтительно в диапазоне от 280°C до 380°C, предпочтительно со смешиванием байпасных отработанных газов с воздухом и/или водой в смесительной камере, в которой ниже по потоку используется устройство для введения аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ в охлаждаемый байпасный отработанный газ, где аммиак (NH3), мочевина (CH4N2O) и/или аммоний (NH4+) хотя бы частично преобразовывают свободно-радикальные газовые составляющие, присутствующие в охлаждаемом байпасном отработанном газе, например нитрозные газы и свободно-радикальные хлор-кислородные соединения в несвободно-радикальные газовые составляющие посредством гидролиза и/или частичного окисления и/или частичного восстановления, в которой имеется керамическое фильтрующее устройство, отфильтровывающее фторид лития (LiF), хлорид лития (LiCl), фторид натрия (NaF), хлорид натрия (NaCl), хлорид калия (KCl), сульфат лития (Li2SO4), сульфат натрия (Na2SO4), сульфат калия (K2SO4) и возможно другие галоиды (I-) и сульфаты (SO4-) щелочных металлов (Li, Na, K) и щелочно-земельных металлов (Mg, Са), осажденные во время предварительного охлаждения байпасного отработанного газа, и химически селективно восстанавливается (СКВ, селективное каталитическое восстановление) оксид азота (NOx), который не был восстановлен с помощью аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4) веществ, в присутствии катализатора в керамическом фильтрующем устройстве и/или непосредственно присутствует ниже керамического фильтрующего устройства, где катализатор расположен в фильтрующих элементах керамического фильтрующего устройства, на отдельной подложке, встроенной в керамическое фильтрующее устройство, и/или непосредственно ниже керамического фильтрующего устройства в выделенном реакторе.

В одном из вариантов реализации изобретенной установки катализатор состоит из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или из смеси катализаторов, состоящих из указанных веществ, и расщепляет диоксины (хлорированные и полихлорированные дибензодиоксины) и фураны (хлорированные и полихлорированные дибензофураны).

В другом варианте реализации изобретенной установки время присутствия охлаждаемых байпасных отработанных газов в линии между охлаждающим устройством и керамическим фильтрующим устройством выбирается согласно конструкции линии таким, чтобы аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащие (NH4+) вещества преобразовывали свободно-радикальные газовые компоненты, такие как пары азота и свободно-радикальные хлор-кислородные соединения, присутствующие в охлаждаемых байпасных отработанных газах, в несвободно-радикальные газовые компоненты в количестве до 50% за счет гидролиза и/или частичного окисления и/или частичного восстановления, более предпочтительно в количестве до 70%, и особо предпочтительно в количестве до 95%.

Изобретение будет проиллюстрировано с помощью следующих фигур, в которых:

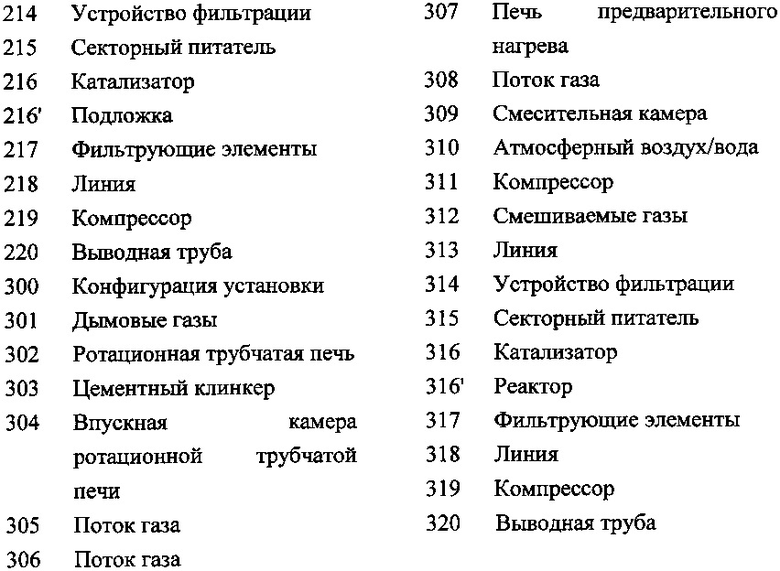

Фиг. 1 иллюстрирует технологическую схему конструкции первой установки для осуществления изобретения,

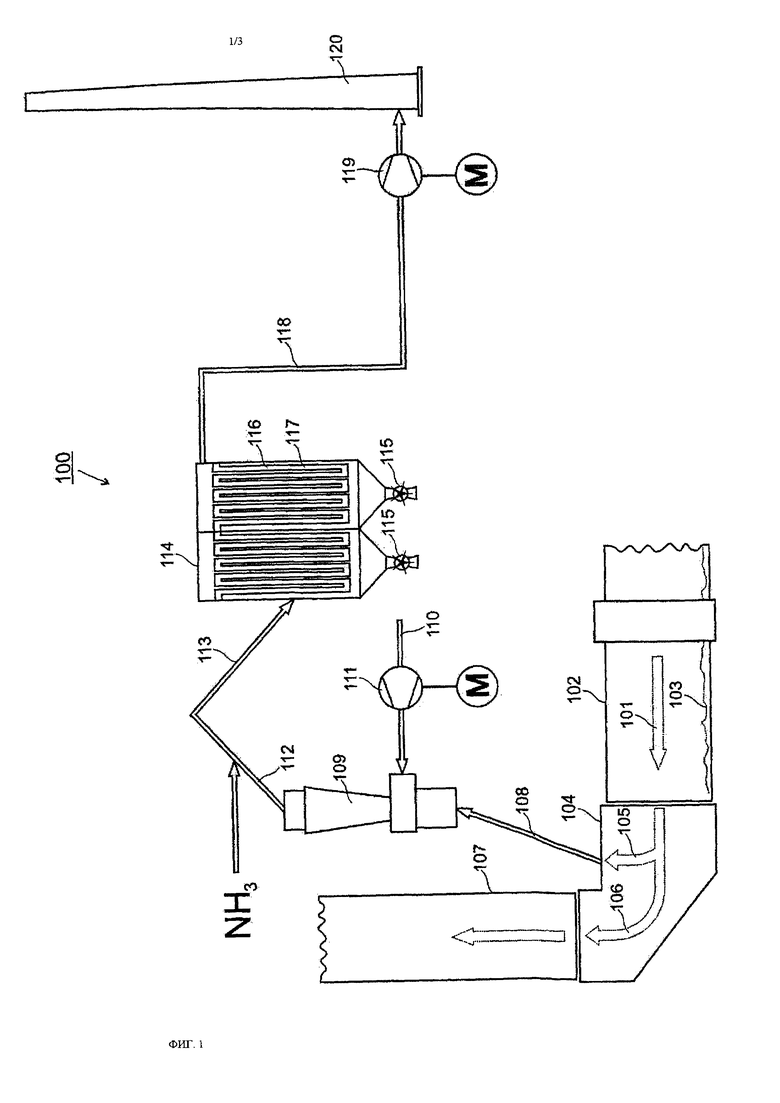

Фиг. 2 иллюстрирует технологическую схему конструкции второй установки для осуществления изобретения,

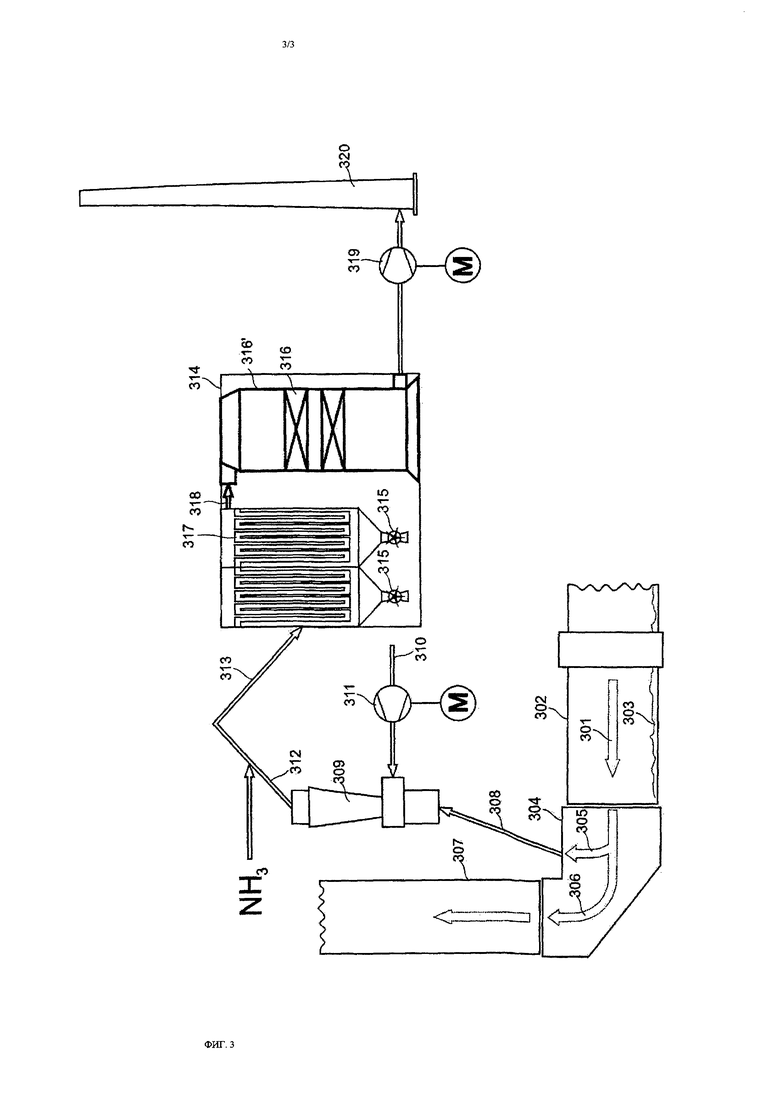

Фиг. 3 иллюстрирует технологическую схему конструкции третьей установки для осуществления изобретения.

Фигура 1 иллюстрирует технологическую схему 100 в конструкции первой установки для осуществления изобретения. Принципиальная конструкция установки для производства цемента в данном случае будет считаться известной. Горячие дымовые газы 101 проходят через ротационную трубчатую печь 102 и нагревают ее для спекания цементного клинкера 103, присутствующего в ротационной трубчатой печи 102. Дымовые газы 101 покидают ротационную трубчатую печь 103 с левого конца, где ротационная трубчатая печь 103 открывается во впускную камеру ротационной трубчатой печи 104. Во впускной камере ротационной трубчатой печи 104, дымовые газы значительно охлаждаются из-за столкновения там с газами из теплообменника (здесь не показан). При охлаждении дымовых газов 101, галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2), а также сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) конденсируются и, следуя за потоком газа 105, удаляются как байпасный отработанный газ из впускной камеры ротационной трубчатой печи 104. Оставшиеся в ротационной трубчатой печи байпасные отработанные газы 101 следуют за потоком газа 106 и оседают в печи предварительного нагрева 107 или в шахте трубопроводных стояков ротационной трубчатой печи. Байпасный отработанный газ следует за потоком газа 108 в установку для охлаждения до температуры в диапазоне от 260°C до 400°C, предпочтительно от 280°C до 380°C. В данном случае, охлаждающее устройство является смесительной камерой 109, которая тщательно смешивает байпасные отработанные газы из потока газа 108 с атмосферным воздухом 110 или с водой, с атмосферным воздухом 110 или с водой, выдуваемой в смесительную камеру 109 с помощью компрессора с механическим приводом 111. На верхнем выходе из смесительной камеры 109, байпасный отработанный газ имеет желаемую температуру от 280°C до 380°C.чтобы компенсировать падение температуры в результате введения аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ, обозначенных на фигуре 1 как "NH3" для всех типов введения аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащих (NH4+) веществ, температура на выходе смесительной камеры может также быть достаточно высокой, чтобы смешавшиеся газы 112 в линии 113 имели желаемую температуру от 260°C до 400°C, предпочтительно от 280°C до 380°C.Линия 113 ведет к керамическому фильтрующему устройству 114, в котором осажденные и отвердевшие или повторно возогнанные галоидные соединения щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидные соединения щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфаты щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4) отфильтровываются из газового потока и постоянно или периодически удаляются посредством секторных питателей 115 из устройства для фильтрации 114. В настоящей конфигурации установки, катализатор 116 нанесенный на элементы керамического фильтра 117 для реакции с оксидами азота и другими нежелательными газообразными компонентами байпасного отработанного газа. Если применяется комбинация элементов керамического фильтра 117 и катализатора 116, предпочтительно, чтобы катализатор 116 состоял из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или из смеси катализаторов, состоящих из указанных веществ, подавляя формирование диоксинов (хлорированных и полихлорированных дибензодиоксинов) и фуранов (хлорированных и полихлорированных дибензофуранов). Это происходит потому, что хлор (Cl2) или хлористые соединения, возможно, присутствуют в непосредственной близости от соединений углерода, таких как диоксид углерода (СО2), оксид углерода (СО) и, возможно, сажа (Cx) а также в непосредственной близости от кислорода (O2) из атмосферного воздуха, которые могут присутствовать в данном месте. Для предотвращения формирования диоксинов и фуранов в этом месте, для обеспечения расщепления диоксинов и фуранов используются металлические катализаторы. Отработанные газы из устройства фильтрации затем выпускаются в атмосферу с помощью линии 118 посредством соответственно подключенного компрессора с механическим приводом 119 через выводную трубу 120.

Конфигурация установки 200, альтернативная конфигурации установки на фигуре 1, иллюстрируется на фигуре 2. Элементы, которые изменились по сравнению с конфигурацией установки 100 на фигуре 1, выделяются жирным шрифтом на фигуре 2. По существу, одни и те же этапы процесса, что и на фигуре 1, протекают в этой конфигурации установки 200 с той разницей, что, хотя катализатор 216 встроен в фильтрующее устройство 214, тем не менее, катализатор 216 пространственно разделен на опору 216' от фильтрующих элементов 217. Таки образом, катализатор 216 не входит в непосредственный контакт с пылью, которую необходимо отфильтровывать. В результате действие катализатора не снижается из-за отложений пыли, а формирование диоксинов и фуранов и далее снижается, т.к. галогены, непосредственно присутствующие в виде твердых галоидных соединений, в частности хлоридов, находятся вдали от катализатора. Только газообразные галоидные соединения, например хлор (Cl2), остаются в газе, если он не реагирует на линии 212 ниже от смесительной камера 209 при введении аммиак- (NH3), мочевина- (CH4N2O) и/или аммоний-содержащего (NH4+) вещества. Поскольку газообразные галоидные соединения, особенно хлор, уже были химически отделены как галоидные соединения, также возможно, что для катализатора 216 в отдельном устройстве из керамических фильтрующих элементов 217 и катализатора 216, основанного на цеолите, который может иметь больше экономических преимуществ, быстрое отравление катализатора не ожидается. После прохождения через блок, содержащий катализатор 216, байпасный отработанный газ покидает установку по линии 218 и выпускается в свободную атмосферу с помощью компрессора с механическим приводом 219 и через выводную трубу 220.

И наконец, фигура 3 иллюстрирует другую конфигурацию установки 300, которая отличается от предыдущих конфигураций в том, что она имеет отдельный катализатор 316. Этот отдельный катализатор 316 размещается в специальном реакторе 316' как часть керамического фильтрующего устройства 314, который, хотя и является более сложным в структурном плане, но с ним легче обращаться в плане технического обслуживания. Полное отделение элементов фильтрации 317 позволяет использовать практически любые катализаторы, поскольку разделение делает возможной работу катализатора 316 без пыли, в результате чего ожидается меньшее отложение пыли, отравление, а также меньшее ускорение расщепления диоксинов или фуранов.

Изобретение, по сути, в первую очередь использует идею охлаждения байпасных отработанных газов для осаждения галоидных соединений щелочных металлов (LiF, LiCl, LiI, NaF, NaCl, NaI, KF, KCl, KI) и галоидных соединений щелочно-земельных металлов (MgF2, MgCl2, MgI2, CaF2, CaCl2, CaI2) и сульфатов щелочных и щелочно-земельных металлов (Li2SO4, Na2SO4, K2SO4, MgSO4, CaSO4). Только в этом случае имеет место каталитическое превращения нежелательных оксидов азота с помощью процесса СКВ. Поскольку процесс СКВ не может применяться, если должны были использоваться обычные тканевые фильтры, так как тканевые фильтры не могут выдерживать температуры, в соответствии с изобретением используется керамический фильтр. Экономический недостаток керамического фильтра по сравнению с тканевым фильтром, тем не менее, уравновешивается тем, что керамический фильтр может одновременно служить в качестве подложки для катализатора. Для того, чтобы практически удалять загрязняющие вещества количественно, восстановитель, аммиак-(NH3), мочевина- (CH4N2O) и/или аммоний-содержащее (NH4+) вещество, находится с охлаждаемым байпасным отработанным газом до удаления пыли и удаления галоидных соединений и сульфатов.

Изобретение относится к установке по производству цементного клинкера и процессу денитрификации байпасных отработанных газов в этой установке. Установка содержит ротационную трубчатую печь, которая через впускную камеру соединяется с печью предварительного нагрева, и керамическое фильтрующее устройство, в котором присутствует катализатор. Впускная камера, где отбирается байпасный отработанный газ, имеет устройство охлаждения отработанных газов, а также устройство для введения аммиак-, мочевина- и/или аммонийсодержащих веществ в охлаждаемый отработанный газ. Процесс денитрификации байпасных отработанных газов включает охлаждение отработанных газов до температуры в диапазоне от 260°С до 400°С в устройстве охлаждения, введение аммиак-, мочевина- и/или аммонийсодержащих веществ в охлаждаемый отработанный газ, введение охлаждаемого отработанного газа в керамическое фильтрующее устройство. Обеспечивается эффективная денитрификация всего объема отработанных газов и отделение от отработанных газов галоидов и сульфатов щелочных и щелочно-земельных металлов. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Процесс денитрификации байпасных отработанных газов (105, 205, 305) в установке по производству цементного клинкера,

где установка имеет ротационную трубчатую печь (102, 202, 302) для спекания цементного клинкера (103, 203, 303) перед печью предварительного нагрева в направлении потока газа, и

в которой ротационная трубчатая печь (102, 202, 302) через впускную камеру ротационной трубчатой печи (104, 204, 304) соединяется с печью предварительного нагрева (107, 207, 307) для химической нейтрализации сырьевой муки или с шахтой трубопроводных стояков ротационной трубчатой печи, и

где байпасный отработанный газ отбирается в области впускной камеры ротационной трубчатой печи (104, 204, 304),

характеризующийся

охлаждением байпасных отработанных газов (105, 205, 305) до температуры в диапазоне от 260°С до 400°С в устройстве охлаждения,

- введением аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащих (NH4+) веществ в охлаждаемый байпасный отработанный газ (112, 212, 312),

где аммиак (NH3), мочевина (CH4N2O) и/или аммоний (NH4+) хотя бы частично преобразовывают свободно-радикальные газовые составляющие, присутствующие в охлаждаемом байпасном отработанном газе (112, 212, 312), например нитрозные газы и свободно-радикальные хлор-кислородные соединения в несвободно-радикальные газовые составляющие посредством гидролиза, и/или частичного окисления, и/или частичного восстановления,

- введением охлаждаемого байпасного отработанного газа (112, 212, 312), который был смешан с аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащим (NH4+) веществом в керамическое фильтрующее устройство (114, 214, 314), в котором

a) фторид лития (LiF), хлорид лития (LiCl), фторид натрия (NaF), хлорид натрия (NaCl), хлорид калия (KCl), сульфат лития (Li2SO4), сульфат натрия (Na2SO4), сульфат калия (K2SO4) и возможно другие галоиды (I-) и сульфаты (SO4-) щелочных металлов (Li, Na, K) и щелочно-земельных металлов (Mg, Са), осажденные во время предварительного охлаждения байпасного отработанного газа (112, 212, 312), отфильтровываются,

b) оксид азота (NOx), который не был восстановлен с помощью аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащих (NH4) веществ, химически селективно восстанавливается (СКВ, селективное каталитическое восстановление) с помощью катализатора (116, 216, 316), присутствующего в керамическом фильтрующем устройстве (114) и/или непосредственно присутствующего ниже керамического фильтрующего устройства (214, 314),

где катализатор (116, 216, 316) для селективного каталитического восстановления расположен

c) на фильтрующих элементах (117) керамического фильтрующего устройства (114),

d) на отдельной подложке (216'), встроенной в керамическое фильтрующее устройство (214), и/или

e) непосредственно ниже керамического фильтрующего устройства (314) в выделенном реакторе (316').

2. Процесс по п. 1, характеризующийся тем, что катализатор (116, 216, 316) состоит из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или является смешанным катализатором, состоящим из них, который расщепляет диоксины (хлорированные и полихлорированные дибензодиоксины) и фураны (хлорированные и полихлорированные дибензофураны).

3. Процесс по п. 1, характеризующийся тем, что время присутствия охлаждаемых байпасных отработанных газов (112, 212, 312) в линии (113, 213, 313) между охлаждающим устройством (109, 209, 309) и керамическим фильтрующим устройством (114, 214, 314) выбирается таким, чтобы аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащие (NH4+) вещества за счет гидролиза, и/или частичного окисления, и/или частичного восстановления преобразовывали свободно-радикальные газовые компоненты, такие как пары азота и свободно-радикальные хлор-кислородные соединения, присутствующие в охлаждаемых байпасных отработанных газах (112, 212, 312), в несвободно-радикальные газовые компоненты в количестве до 50%, более предпочтительно в количестве до 70%, и особо предпочтительно в количестве до 95%.

4. Процесс по п. 1, характеризующийся охлаждением байпасных отработанных газов до температуры в диапазоне от 280°С до 380°С.

5. Процесс по п. 1, характеризующийся смешиванием байпасных отработанных газов с воздухом и/или водой в смесительной камере (109, 209, 309).

6. Установка для производства цементного клинкера,

где установка имеет ротационную трубчатую печь (102, 202, 302) для спекания цементного клинкера (103, 203, 303) перед печью предварительного нагрева в направлении потока газа, и

ротационная трубчатая печь (102, 202, 302) через впускную камеру ротационной трубчатой печи (104, 204, 304) соединяется с печью предварительного нагрева (107, 207, 307) для химической нейтрализации сырьевой муки или с шахтой трубопроводных стояков ротационной трубчатой печи, и

где байпасный отработанный газ (105, 205, 305) отбирается в области впускной камеры ротационной трубчатой печи (104, 204, 304),

характеризующаяся тем, что

в ней используется устройство для охлаждения байпасных отработанных газов (105, 205, 305), в котором производится охлаждение байпасных отработанных газов (105, 205, 305) до температуры в диапазоне от 260°С до 400°С,

в ней ниже используется устройство для введения аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащих (NH4+) веществ в охлаждаемый байпасный отработанный газ (112, 212, 312), где аммиак (NH3), мочевина (CH4N2O) и/или аммоний (NH4+) хотя бы частично преобразовывают свободно-радикальные газовые составляющие, присутствующие в охлаждаемом байпасном отработанном газе (112, 212, 312), например нитрозные газы и свободно-радикальные хлор-кислородные соединения в несвободно-радикальные газовые составляющие посредством гидролиза, и/или частичного окисления, и/или частичного восстановления,

в ней есть керамическое фильтрующее устройство (114, 214, 314), которое

a) отфильтровывает фторид лития (LiF), хлорид лития (LiCl), фторид натрия (NaF), хлорид натрия (NaCl), хлорид калия (KCl), сульфат лития (Li2SO4), сульфат натрия (Na2SO4), сульфат калия (K2SO4) и возможно другие галоиды (I-) и сульфаты (SO4-) щелочных металлов (Li, Na, K) и щелочноземельных металлов (Mg, Са), осажденные во время предварительного охлаждения байпасного отработанного газа (112, 212, 312), и

b) химически селективно восстанавливает (СКВ) оксид азота (NOx), который не был восстановлен с помощью аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащих (NH4) веществ с помощью катализатора (116, 216, 316), присутствующего в керамическом фильтрующем устройстве (114) и/или непосредственно присутствующего ниже керамического фильтрующего устройства (214, 314),

используется ниже по потоку,

когда катализатор (116, 216, 316) расположен

c) на фильтрующих элементах (117) керамического фильтрующего устройства (114),

d) на отдельной подложке (216'), встроенной в керамическое фильтрующее устройство (214), и/или

e) непосредственно ниже керамического фильтрующего устройства (314) в выделенном реакторе (316').

7. Установка по п. 6, характеризующаяся тем, что катализатор (116, 216, 316) состоит из диоксида титана (TiO2), пентоксида ванадия (V2O5) и диоксида вольфрама (WO2) или является смешанным катализатором, состоящим из них, который расщепляет диоксины (хлорированные и полихлорированные дибензодиоксины) и фураны (хлорированные и полихлорированные дибензофураны).

8. Установка по п. 6, характеризующаяся тем, что время присутствия охлаждаемых байпасных отработанных газов (112, 212, 312) в линии (113, 213, 313) между охлаждающим устройством (109, 209, 309) и керамическим фильтрующим устройством (114, 214, 314) выбирается таким, чтобы аммиак- (NH3), мочевина- (CH4N2O) и/или аммонийсодержащие (NH4+) вещества за счет гидролиза, и/или частичного окисления, и/или частичного восстановления преобразовывали свободно-радикальные газовые компоненты, такие как пары азота и свободно-радикальные хлор-кислородные соединения, присутствующие в охлаждаемых байпасных отработанных газах (112, 212, 312), в несвободно-радикальные газовые компоненты в количестве до 50%, более предпочтительно в количестве до 70%, и особо предпочтительно в количестве до 95%.

9. Установка по п. 6, характеризующаяся тем, что в устройстве для охлаждения байпасных отработанных газов (105, 205, 305) отработанный газ (105, 205, 305) охлаждается до температуры в диапазоне от 280°С до 380°С.

10. Установка по п. 6, характеризующаяся тем, что в смесительной камере (109, 209, 309) смешивается байпасный отработанный газ (105, 205, 305) с атмосферным воздухом и/или водой.

| Устройство для поштучной выдачи электродов аккумуляторов | 1977 |

|

SU682974A1 |

| US 3638400 A, 01.02.1972 | |||

| УСТРОЙСТВО И СПОСОБ РЕГЕНЕРАЦИИ ФИЛЬТРА ТВЕРДЫХ ЧАСТИЦ, РАСПОЛОЖЕННОГО В ЛИНИИ ОТРАБОТАННОГО ГАЗА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2482295C2 |

| СЖИГАНИЕ ОТХОДОВ В ЗАКРЫТОМ ЦИКЛЕ | 1999 |

|

RU2212583C2 |

Авторы

Даты

2018-10-01—Публикация

2014-10-06—Подача