Настоящее изобретение относится к устройству и способу для обработки отработавших газов (ОГ), образующихся при работе двигателя на бедных смесях, путем селективного каталитического восстановления окислов азота, в котором содержится по меньшей мере один катализатор с каталитически активными компонентами, предназначенными для селективного каталитического восстановления (компоненты для СКВ).

Стационарные установки для сжигания на электростанциях и дизельные двигатели, а также бензиновые двигатели, работающие на бедных смесях, выбрасывают богатые кислородом газы, которые в качестве вредных веществ содержат несгоревшие углеводороды (УВ), монооксид углерода (СО) и окислы азота (NOx). Для удаления окислов азота из ОГ, образующихся при работе двигателя на бедных смесях, в секторе электростанций применяют так называемый метод селективного каталитического восстановления (СКВ), рассчитанный на осуществление в течение длительного времени. При этом в ОГ вводят аммиак (NH3), который на соответствующем катализаторе селективно взаимодействует с окислами азота с образованием азота и воды. В процессе, проводимом в стационарных условиях, таким путем может быть достигнута степень превращения окислов азота, превышающая 80%.

Вследствие законодательно обусловленного требования снижения концентрации окислов азота в автомобильных выбросах в окружающую среду (EURO IV и EURO V в Европе соответственно законодательства 2005 и 2008, LEV II в США законодательство 2007) применение технологии СКВ, в частности в случае автомобилей большой грузоподъемности, становится все более и более необходимым. Из-за высоких токсичности и летучести аммиака в мобильных условиях эксплуатации автомобилей применяют нетоксичные соединения - предшественники, которые при соответствующей обработке выделяют аммиак. В предпочтительном варианте используют мочевину в форме водного раствора. Для гидролиза мочевины применяют так называемые катализаторы гидролиза, с помощью которых проведением двухстадийной реакции раствор мочевины гидролизуют с получением аммиака и диоксида углерода. В устройстве для обработки ОГ катализаторы гидролиза располагают перед катализатором СКВ. Раствор мочевины инжектируют в поток ОГ с помощью специально предназначенной дозирующей системы по ходу процесса перед катализатором гидролиза.

Ближайшее к изобретению техническое решение по очистке ОГ двигателей внутреннего сгорания от окислов азота известно из публикации WO 99/54601. В этой публикации описано устройство для обработки ОГ селективным каталитическим восстановлением окислов азота в ОГ, содержащее по меньшей мере один катализатор с каталитически активными компонентами для селективного каталитического восстановления (компоненты для СКВ) и по меньшей мере одним средством накопления окислов азота. Однако в описании этой публикации не конкретизировано, какой именно механизм может быть задействован в накоплении окислов азота, что позволяет сделать предположение, что такое накопление происходит путем физической адсорбции.

Недостаток этого и других решений по обработке ОГ состоит в том, что как гидролиз мочевины, так и селективное каталитическое восстановление с помощью современных катализаторов СКВ инициируются только при температуре выше 160-200°С. Таким образом, в условиях работы двигателя внутреннего сгорания при температурах ОГ ниже этого температурного интервала окислы азота, выделяемые двигателем, проходят через устройство для обработки ОГ, не подвергаясь изменениям, и сбрасываются в окружающую среду. Этот факт принят во внимание в современных системах дозирования мочевины, поэтому они инжектируют мочевину в поток ОГ только тогда, когда температура ОГ превышает 170°С.

Целью настоящего изобретения является создание устройства для обработки ОГ, способного снижать концентрацию окислов азота в выбросах, образующихся при работе двигателя на бедных смесях, даже в тех рабочих условиях, когда температура ОГ ниже т.н. "температуры инициирования" гидролиза мочевины и селективного каталитического восстановления. Другой целью изобретения является разработка способа удаления окислов азота из ОГ, образующихся при работе двигателей внутреннего сгорания на бедных смесях, путем селективного каталитического восстановления с использованием аммиака.

Эта цель достигается с помощью устройства для обработки ОГ селективным каталитическим восстановлением окислов азота в ОГ, образующихся в условиях работы двигателя на бедных смесях, содержащего по меньшей мере один катализатор с каталитически активными компонентами для селективного каталитического восстановления (компоненты для СКВ) и по меньшей мере одним накопительным компонентом для окислов азота (NOx). Отличие предлагаемого в изобретении устройства от его ближайшего аналога заключается в том, что оно содержит катализатор окисления, расположенный перед катализатором для селективного каталитического восстановления (по потоку ОГ), а накопительным компонентом для NOx является по меньшей мере одно соединение элемента, выбранного из ряда, включающего щелочные металлы, щелочно-земельные металлы и церий.

Соединения щелочных, щелочно-земельных металлов и церия способны накапливать диоксид азота химическим путем - за счет образования нитратов. Однако поскольку большая часть ОГ (двигателя внутреннего сгорания от 60 до 95 об.%) представляет собой монооксид азота, что зависит от конкретного рабочего состояния, монооксид азота в соответствии с изобретением превращается в диоксид азота благодаря контакту с катализатором окисления, расположенным перед катализатором СКВ, что повышает эффективность процесса накопления окислов азота.

Под вышеупомянутой "температурой инициирования" для катализатора в последующем следует подразумевать температуру, при которой на катализаторе протекает предусмотренная каталитическая реакция со степенью превращения 50%. Таким образом, катализатор гидролиза характеризуется температурой инициирования гидролиза мочевины, а катализатор СКВ характеризуется температурой инициирования превращения окислов азота.

В соответствии с настоящим изобретением предусмотрено временное накопление окислов азота, содержащихся в ОГ, на катализаторе СКВ с помощью накопительных компонентов для NOx при низких температурах ОГ, а затем при более высоких температурах они вновь высвобождаются. Высвобождению окислов азота содействуют локальные избыточные количества аммиака в ОГ, когда накопленные окислы азота взаимодействуют с аммиаком непосредственно при протекании реакции СКВ. Это также означает, что в случае небольшой передозировки аммиака или раствора мочевины этот компонент не уходит из системы СКВ и, следовательно, из устройства для обработки ОГ из-за скольжения аммиака, а взаимодействует с адсорбированными окислами азота и окисляется до азота. Таким образом, функцию накопительных компонентов для NOx в катализаторе СКВ можно сравнить с функцией накапливающего кислород материала в трехкомпонентном каталитическом нейтрализаторе ОГ.

Компоненты СКВ в катализаторе могут включать твердую кислотную систему диоксида титана и ванадия. Кроме того, эта твердая кислотная система может содержать по меньшей мере один компонент, выбранный из ряда, включающего оксид вольфрама (WO3), оксид молибдена (МоО3), диоксид кремния, сульфат и цеолиты, где цеолиты находятся в кислой, Н-форме или могут быть в форме продуктов обмена с ионами металлов. В другом варианте компоненты СКВ включают по меньшей мере один цеолит, где цеолиты находятся в кислой, Н-форме или могут быть в форме продуктов обмена с ионами металлов. Благодаря своим кислотным свойствам такие материалы способны накапливать аммиак. При значительном варьировании нагрузок на двигатель это является преимуществом.

Каталитическая активизация накопительных компонентов для NOx возможна также с помощью по меньшей мере одного из металлов платиновой группы, платины, палладия, родия или иридия. Однако этот вариант менее предпочтителен, чем предлагаемое в изобретении решение, и в предлагаемом устройстве предпочтительно применение сочетания, включающего катализатор окисления перед катализатором СКВ, накопительные компоненты для NOx которого не включают каталитически активных металлов платиновой группы. В этом варианте окисление монооксида азота до диоксида азота происходит только в предыдущей (в технологической линии) зоне катализатора окисления, который может включать платину на активном оксиде алюминия. Образующийся в этой зоне катализатора окисления диоксид азота обычно абсорбируется накопительными компонентами для NOx предлагаемого в соответствии с изобретением катализатора.

По другому варианту или в дополнение к рассмотренным выше катализатор может содержать каталитически активные компоненты на основе оксидов материалов подложки из ряда оксида алюминия, диоксида кремния, оксида церия, оксида циркония, оксида титана и смешанных оксидов этих элементов, которым сообщают каталитические свойства с помощью по меньшей мере одного из металлов платиновой группы, платины, палладия, родия или иридия.

Катализатор может находиться в форме сотовой структуры, полученной путем экструзии каталитической композиции (т.н. "полный экструдат"). В этом случае компоненты катализатора обрабатывают с тем, чтобы получить экструдируемую композицию, а затем ее экструдируют с формованием сотовых структур. Такой катализатор целиком состоит из каталитической композиции и, следовательно, носит название "полного катализатора". Сотовые структуры как правило обладают в общем формой цилиндра, который ограничен двумя торцевыми поверхностями и окружающей поверхностью. Протоки для ОГ расположены близко друг от друга по всему сечению сотовых структур и проходят от одной торцевой поверхности до другой. Плотность элемента определяют как число протоков на единицу площади сечения. В зависимости от конкретной цели применения она может находиться в пределах от 5 до 300 см-2.

Для применения с некоторыми целями для формования сотовой структуры может быть целесообразным экструдирование только компонентов СКВ и нанесение накопительных компонентов для NOx на стенки протоков. Метод, применяемый для выполнения этой задачи, специалисту в данной области техники известен.

Поскольку полные катализаторы, т.е. компоненты СКВ и накопительные компоненты для NOx, обычно обладают всего лишь низкой прочностью, в предпочтительном варианте их используют в виде покрытия на стенках протоков в каталитически инертных структурах подложек в сотовой форме. Предпочтительные инертные структуры подложек выполнены из кордиерита. По другому варианту катализатор для превращения окислов азота, компоненты СКВ и накопительные компоненты для NOx наносят на инертную структуру подложки в виде двух отдельных слоев, где накопительные компоненты для NOx в предпочтительном варианте размещают в нижнем слое, который лежит непосредственно на инертной структуре подложки, а компоненты СКВ размещают в верхнем слое, который входит в непосредственный контакт с ОГ.

Если предусмотрено получение аммиака, необходимого для селективного каталитического восстановления, путем гидролиза мочевины, тогда между катализатором окисления и катализатором селективного каталитического восстановления в устройстве для обработки ОГ размещают катализатор гидролиза. Раствор предназначенной для гидролиза мочевины вводят в поток ОГ с применением соответствующей дозирующей системы в технологической линии после катализатора окисления и перед катализатором гидролиза. В случае большой передозировки аммиака может произойти нежелательный выброс в окружающую среду аммиака. С целью избежать таких выбросов в устройстве для обработки ОГ после (в технологической линии) катализатора СКВ в качестве так называемого барьера для аммиака можно разместить катализатор, который обеспечивает окисление аммиака до азота и воды.

Объектом изобретения является также способ удаления окислов азота из ОГ, образующихся при работе двигателя внутреннего сгорания на бедных смесях, путем селективного каталитического восстановления аммиаком, заключающийся в том, что ОГ пропускают над катализатором, который включает каталитически активные компоненты для селективного каталитического восстановления (компоненты для СКВ) и накопительные компоненты для окислов азота (NOx), в сочетании с поступающим по меньшей мере время от времени аммиаком. Отличие предлагаемого в изобретении способа состоит в том, что перед катализатором для селективного каталитического восстановления (по потоку ОГ) размещают катализатор окисления и подают аммиак в ОГ между катализатором окисления и катализатором для селективного каталитического восстановления, причем поглощение окислов азота из ОГ накопительными компонентами для NOx происходит на этапах работы двигателя, когда температура ОГ ниже температуры, при которой степень превращения окислов азота при селективном каталитическом восстановлении составляет 50% (т.н. "температура инициирования"), а высвобождение окислов азота происходит при температуре ОГ, превышающей вышеупомянутую температуру, в результате поступления аммиака и взаимодействия с аммиаком вместе с содержащимися в ОГ окислами азота на компонентах для СКВ с образованием азота и воды. Таким образом, на тех этапах работы двигателя, на которых температура ОГ ниже вышеупомянутой температуры инициирования действия компонентов для селективного каталитического восстановления, содержащиеся в ОГ окислы азота абсорбируются накопительными компонентами для NOx. Для того чтобы избежать выбросов аммиака в окружающую среду, на этих рабочих этапах подачу аммиака (либо непосредственно, либо в форме соединений-предшественников) прекращают. С другой стороны, в случае, когда температура ОГ выше температуры инициирования селективного каталитического восстановления, подачу аммиака возобновляют. Вследствие повышенных температур ОГ и содержания в ОГ аммиака окислы азота, хранящиеся в накопительных компонентах для NOx, десорбируются и совместно с содержащимися в ОГ окислами азота взаимодействуют с аммиаком на компонентах СКВ в катализаторе с образованием азота и воды.

Такой принцип действия отличен от принципа действия обычных накопительных катализаторов для NOx, когда выделяющиеся окислы азота восстанавливают до азота по месту самих накопительных компонентов. В соответствии с настоящим изобретением выделяющиеся окислы азота превращают в азот в зоне компонентов СКВ катализатора.

Такие устройство для обработки ОГ и способ, который можно осуществлять с его помощью, особенно эффективны применительно к дизельному двигателю. Однако эти устройство и способ для обработки ОГ могут быть также использованы применительно к бензиновому двигателю, работающему на бедных смесях. К двигателям такого типа относятся также двигатели с прямым впрыском бензина, так называемые двигатели ПВБ. На этапах разгона при получении энергии, необходимой для ускорения, такой двигатель работает также на богатой топливовоздушной смеси. Эти этапы приемлемы в соответствии с DE А1-19820828 для получения на подходящем катализаторе аммиака из компонентов ОГ, образующихся при работе двигателя на богатых смесях.

В DE А1-19820828 описана система очистки ОГ для двигателя ПВБ. Эта система очистки ОГ включает первый катализатор, который обеспечивает получение аммиака из соответствующих компонентов ОГ, образующихся при работе двигателя на богатых смесях. Пригодным для выполнения этой задачи катализатором служит обычный трехкомпонентный каталитический нейтрализатор ОГ. Но можно применять любой другой катализатор, функции которого оптимизированы для получения аммиака из ОГ, образующихся в условиях работы двигателя на богатых смесях. Второй катализатор, размещенный после первого катализатора, накапливает образующийся аммиак и с помощью этого накопленного аммиака селективно восстанавливает окислы азота в ОГ, образующихся в условиях работы двигателя на бедных смесях. Для работы такой системы очистки ОГ важно всегда обеспечивать наличие достаточного количества аммиака для полного восстановления окислов азота. Гарантией достижения этой цели служит накопитель аммиака большой емкости, необходимый для применяемого катализатора СКВ.

Подобным же образом предлагаемое в изобретении устройство для обработки ОГ может быть также снабжено катализатором, который образует аммиак из компонентов ОГ, образующихся в периоды работы двигателя на богатых смесях. Преимущество такого варианта заключается в том, что в дополнение к накопительной емкости для аммиака катализатор располагает также накопительной емкостью для окислов азота. Это повышает усредненную степень превращения окислов азота для всех этапов (режимов) работы двигателя. Кроме того, это позволяет уменьшить количество раствора мочевины, дозируемого в ОГ, или даже вовсе исключить необходимость в нем.

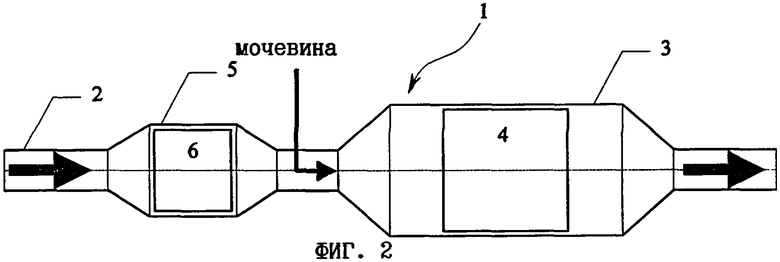

На фиг.1-3 представлены наиболее предпочтительные варианты исполнения предлагаемого в изобретении устройства для обработки ОГ. Позицией (1) обозначено устройство для обработки ОГ, включающее выпускную трубу (2) и трубчатый кожух (3). В трубчатом кожухе предусмотрен каталитический нейтрализатор (4), включающий компоненты СКВ и по меньшей мере один накопительный компонент для окислов азота. ОГ, поступающие в устройство для их обработки и выходящие из нее, для наглядности показаны с помощью двух сплошных стрелок. В переднюю часть трубчатого кожуха (3) инжектируют мочевину в качестве соединения-предшественника аммиака, который выделяется мочевиной вследствие гидролиза на каталитическом нейтрализаторе (4).

На фиг.2 представлен более предпочтительный вариант выполнения изобретения. Устройство для обработки ОГ дополнено вторым трубчатым кожухом (5), находящимся перед первым трубчатым кожухом (3) и перед точкой инжекции мочевины в поток ОГ. Наличие этого варианта исполнения позволяет с использованием высокоактивного катализатора окисления, включающего платину на активном оксиде алюминия, улучшить окисление монооксида азота до диоксида азота. Такой высокоактивный катализатор окисления было бы невозможно разместить в каталитическом нейтрализаторе (4), поскольку он также окислял бы аммиак. Этот катализатор окисления можно разместить вблизи коллектора двигателя, в то время как трубчатый кожух (3) с предлагаемым в соответствии с изобретением катализатором можно разместить под полом кузова.

В варианте, представленном на фиг.3, трубчатый кожух (3) дополнительно включает катализатор (7) гидролиза перед каталитическим нейтрализатором (4) и каталитический барьер (8) для аммиака после каталитического нейтрализатора (4). Предназначенный для гидролиза катализатор (7) улучшает гидролиз мочевины до аммиака и, следовательно, повышает общую эффективность очистки ОГ устройством для обработки ОГ. Такой катализатор гидролиза в данной области техники известен. Он может включать диоксид титана, оксид алюминия, диоксид кремния, оксид циркония и смешанные оксиды этих элементов. Эту композицию можно стабилизировать и ее активность можно повысить смесью SO3, WO3, Nb2O5 и МоО3. Приемлемые композиции описаны, например, в DE А1-4203807. Каталитический барьер (8) для аммиака предотвращает случайный выброс аммиака в атмосферу при окислении до азота и воды. Для этой цели можно применять катализатор окисления, включающий платину на активном оксиде алюминия.

Изобретение относится к двигателестроению и может быть использовано в системе обработки отработавших газов (ОГ) двигателя. Устройство для обработки ОГ селективным каталитическим восстановлением окислов азота в ОГ, образующихся в условиях работы двигателя на бедных смесях, включает по меньшей мере один катализатор с каталитически активными компонентами для селективного каталитического восстановления (компоненты для СКВ) и по меньшей мере один накопительный компонент для окислов азота (компоненты для NOx). Устройство также содержит катализатор окисления, расположенный перед катализатором селективного каталитического восстановления, а накопительным компонентом для NOx является по меньшей мере одно соединение элемента, выбранного из ряда, включающего щелочные металлы, щелочно-земельные металлы и церий. Проведен способ удаления окислов азота из обработавших газов (ОГ). Изобретение позволяет снизить концентрацию окислов азота в выбросах, образующихся при работе двигателя на бедных смесях. 2 н. и 16 з.п. ф-лы, 3 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ получения 1- -хлоргексилкарбамоилбензимидазолин-2-карбаматов | 1973 |

|

SU487886A1 |

| DE 4203807 A1, 12.08.1993 | |||

| RU 94029364 A1, 21.06.1996 | |||

| СИСТЕМА ДЛЯ НЕЙТРАЛИЗАЦИИ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2036315C1 |

Авторы

Даты

2006-06-20—Публикация

2001-11-05—Подача