Изобретение относится к пластинчатому аппарату для тепло- и массообмена с множеством прилегающих друг к другу пластин, расположенных соосно вдоль периферийного уплотнения с образованием зазора и содержащих верхние и нижние проточные отверстия для текучих сред, причем группа этих верхних и нижних проточных отверстий предназначена, по меньшей мере, для двух смешиваемых текучих сред и связана соответственно уложенными уплотнениями с каждым вторым образованным пластинами зазором, через который происходит протекание сверху вниз, причем через соосные проточные отверстия названной группы проходит пересекающее их распределительная трубка с выходными отверстиями, по меньшей мере, для одной текучей среды.

Поскольку здесь и далее по тексту применяются понятия «уплотнение» и «уплотненный» и им подобные, то они означают не только отдельные самостоятельные уплотнения между смежными пластинами, но также и неразъемное соединение пластин сваркой или пайкой, т.е. без дополнительного уплотнения.

Изобретение покоится на известных сами по себе пластинчатых теплообменниках, у которых проточные отверстия уплотнены от зазоров между пластинами таким образом, что через каждый зазор между пластинами протекает одна текучая среда и через промежуточные зазоры между пластинами - другая текучая среда. В качестве примера можно сослаться на DE 10322406 того же заявителя, на содержание этого источника информации делаются ссылки и следовательно оно вошло в содержание настоящей заявки. В данной заявке рассматривается по возможности равномерная подача текучей среды в зазор между пластинами. При этом предлагается предусмотреть наличие множества впускных отверстий на впускной стороне пластины, располагающихся по всей ширине пластины и, следовательно, обеспечивающих более равномерную подачу в зазор между пластинами по его ширине.

При этом иногда присутствует необходимость подавать текучую среду с двумя разными фазами в каждый второй зазор между пластинами, а именно как с жидкой фазой, так и с газообразной. В таком случае необходимо прежде всего при использовании жидкой фазы позаботиться о том, чтобы было гарантировано равномерное распределение по соответствующим зазорам между пластинами. Для этого в DE 1269144, на основе которого составлена ограничительная часть пункта 1 формулы изобретения настоящей заявки, предложено расположить в верхних проточных отверстиях распределительная трубка в виде форсунки. Эта форсунка содержит радиально выполненные распылительные отверстия, через которые жидкость поступает при пересечении окружающего газового пространства в соответствующие зазоры между пластинами. Таким образом обеспечивается перед и внутри зазора между пластинами перемешивание жидкой и газовой фаз.

В основу настоящего изобретения положена задача дополнительного улучшения перемешивания двух фаз, в частности, смачивания поверхности пластин жидкой фазой по всей ширине пластины. При этом должна быть создана большая контактная поверхность между обеими средами, чтобы этим можно было содействовать не только физическим реакциям, в частности, процессам абсорбции, но также и химическим реакциям между обеими средами. В результате данное изобретение должно быть пригодным для перемешивания и реакции между жидкой и газовой фазами не только одной среды, но также и разных сред. Не в последнюю очередь изобретение должно обеспечить компактную и не дорогую конструкцию.

Названная задача решается согласно изобретению в результате того, что выходные отверстия распределительной трубки ориентированы в сторону тех зазоров между пластинами, которые расположены между названными вторыми зазорами между пластинами.

Следовательно, выходные отверстия, предназначенные для перемешиваемых сред, ориентированы не в сторону предусмотренных для них, а смежных «ложных» зазоров между пластинами. Эти смежные зазоры между пластинами изолированы своим служащим для теплопередачи участком, т.е. значительной частью зазора между пластинами, от перемешиваемых сред обычным образом уплотнениями. Следовательно, названные среды могут поступать только на верхний краевой участок «ложных» зазоров между пластинами, а именно только до упомянутого уплотнения, которое, как правило, расположено от несколько миллиметров до нескольких сантиметров ниже верхнего проточного отверстия. В результате смесь сред, в частности ее жидкая фаза, накапливается выше упомянутого уплотнения до тех пор, пока уровень жидкости не достигнет нижнего края расположенных над ним проточных отверстий. После этого жидкость может поступать через эти проточные отверстия в «подлинный» зазор между пластинами. Следовательно, проточные отверстия образуют в некотором роде сливная перегородка, которым жидкость задерживается в «ложном» зазоре меду пластинами, в результате чего эта жидкость может перетекать в предназначенные для нее «подлинные» зазоры между пластинами лишь при скоплении достаточного количества. В результате происходит безнапорное распределение жидкости по «подлинным» зазорам между пластинами и оптимальное тонкопленочное смачивание при стекании вниз.

Применение проточных отверстий в качестве сливной перегородки обеспечивает положение, при котором жидкость оптимально распределяется по зазорам между пластинами, а именно не только благодаря смачиванию пластин по всей их ширине, но также и вследствие ее равномерного поступления в зазоры между пластинами, последовательно расположенными в направлении распределительной трубки.

Одновременно с этим происходит увеличение контактной поверхности между обеими текучими средами, в результате чего заметно ускоряются реакции между средами. При таких реакциях речь может идти об абсорбционных процессах, в частности, в том случае, когда одна среда имеет вид жидкости, другая является газовой; таким же образом речь может идти и о химических реакциях. В обоих случаях нагревательные или охлаждающие среды, протекающие через смежные зазоры меду пластинами, подводят или отводят тепло, в зависимости от того, идет ли речь об эндотермическом или экзотермическом процессе.

Таким образом пластинчатый аппарат согласно изобретению открывает благодаря этому новые возможности применения в физической и химической технологиях.

Также задачей в рамках изобретения является, в частности, при адиабатических процессах, использование тех зазоров между пластинами, которые обычно омываются нагревательными или охлаждающими средами только для образования требуемых сливная перегородка.

Особо целесообразно расположить выходные отверстия распределительных трубок непосредственно в названных зазорах между пластинами. Тогда не потребуется их косое расположение, и они могут находиться радиально, благодаря чему заметно повышается точность, в частности, независимо от скорости истекания жидкости.

Для лучшего применения функции сливной перегородки целесообразно, чтобы проточные отверстия, по которым проходит распределительная трубка, по меньшей мере, в нижней части были выполнены не как обычно круглой формы, а вместо этого имели приблизительно край, располагающийся заметно выше своего уплотнения и простирающийся, по меньшей мере, на около 60%, предпочтительно по меньшей мере на около 75% от максимальной ширины проточного отверстия.

Кроме того, рекомендуется, чтобы пластины содержали под проточными отверстиями, охватывающими распределительную трубку, по меньшей мере, одно заметно меньшее выпускное отверстие. Его назначение в том, чтобы скопившаяся жидкость могла стечь в «подлинный» зазор между пластинами в том случае, когда пластинчатый аппарат более не работает. Поэтому выпускные отверстия должны располагаться на самом низком участке непосредственно над уплотнением, охватывающим проточные отверстия.

Поскольку диаметр распределительной трубки является намного меньше охватывающих его проточных отверстий, то рекомендуется, чтобы через него протекала только жидкая фаза, в то время как газовая фаза поступала в кольцевое пространство, окружающее распределительную трубку. Если же обеими средами являются жидкости, то рекомендуется подводить к распределительной трубке более вязкую и/или имеющую больший удельный вес жидкость.

В случае предпочтительного применения пластинчатого аппарата для абсорбции хладагента в рамках абсорбционной холодильной машины или абсорбционного теплового насоса целесообразно, чтобы пар хладагента абсорбировался жидкостью. При этом через смежные зазоры между пластинами протекает хладагент, воспринимающий образующееся при абсорбции тепло и отводящий его.

Для тех случаев применения, при которых в пластинчатом аппарате не протекают экзотермические или эндотермические реакции, показано, чтобы зазоры между пластинами для впуска теплоносителя или хладагента, которые в данном случае не задействованы, имели проставки для предупреждения утолщения смежных зазоров между пластинами, через которые протекает среда.

Целесообразно, чтобы проставки были образованы волнистыми профилями, проходящими в виде полосы через поддерживаемый зазор между пластинами.

Другой оптимальный вариант развития изобретения состоит в том, что так называемые вторые зазоры между пластинами, т.е. те зазоры, в которых должны протекать физические или химические процессы или реакции между несколькими средами, имеют большую толщину, чем смежные зазоры между пластинами. Целесообразно, чтобы отношение между толщинами зазоров соответствовало разным объемным потокам и составляло 1:1-1:2.

Для дополнительного увеличения контактной поверхности между двумя смешивающимися между собой текучими средами рекомендуется предусмотреть согласно варианту развития изобретения наличие волнообразно расположенной прокладки в предназначенном для этих сред зазоре между пластинами, прилегающей своими гребнями, по меньшей мере, к одной пластине, предпочтительно к обеим пластинам, и имеющей множество отверстий. В результате при стекании вниз в зазоре между пластинами текучие среды будут постоянно подвергаться завихрению и перемешиванию. Одновременно такая прокладка может служить проставкой в зависимости от перепадов давления между соседними зазорами между пластинами.

Предпочтительное назначение пластинчатого аппарата согласно изобретению приведено в пунктах 16-20 формулы изобретения. При этом основное преимущество изобретения проявляется в том, что среды с сильно отличающейся вязкостью оптимально смешиваются в предназначенных для них зазорах между пластинами, так как сливная перегородка преобразует почти точечный поток жидкости в широкое распределение жидкости по ширине пластины уже на входном участке.

При этом с энергетической точки зрения особо оптимально то, что не приходится производить распределение текучей жидкости с большой вязкостью по отдельным зазорам между пластинами, как это было раньше, за счет высокого давления и соответственно его потерь в распределительной трубке.

Другие признаки и преимущества изобретения приведены в нижеследующем описании примера выполнения и чертежа. При этом изображено:

фиг. 1 - вид сверху на пластину пластинчатого аппарата,

фиг. 2 - увеличенное вертикальное сечение по нескольким, расположенным рядом пластинам,

фиг. 3 - поперечное сечение по III-III на фиг. 2,

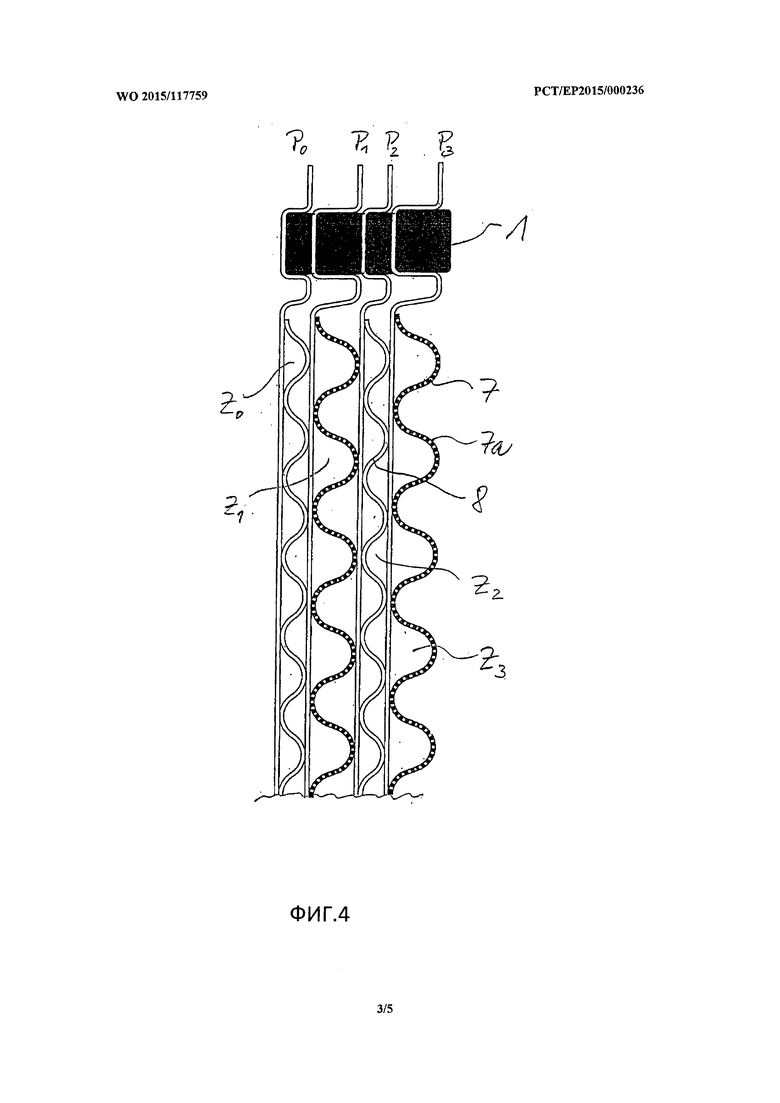

фиг. 4 - горизонтальное сечение по нескольким смежным пластинам,

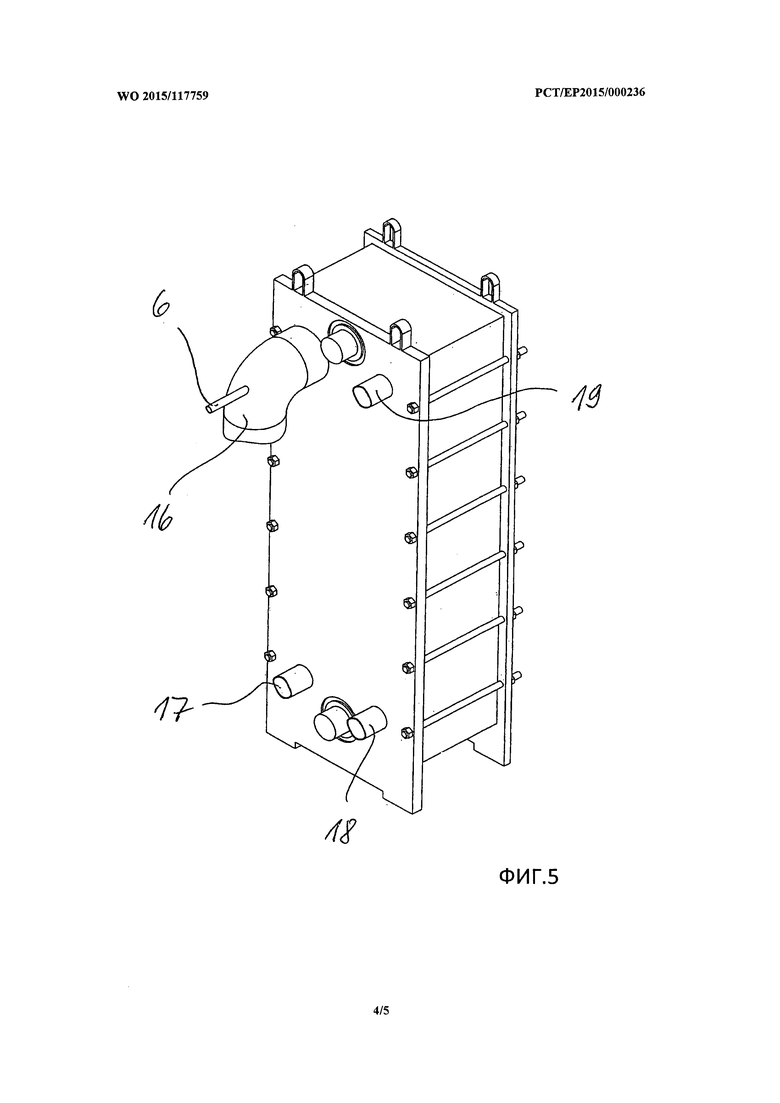

фиг. 5 - косая проекция пластинчатого аппарата,

фиг. 6 - применение пластинчатого аппарата в рамках абсорбционного контура.

На фиг. 1 показан вид сверху на пластину P1 традиционного теплообменника. По своему наружному периметру она содержит круговое краевое уплотнение 1 и на своих четырех угловых участках четыре обычных проточных отверстия 2, 3. 4, 5. При этом два верхних/нижних противолежащих проточных отверстия, в данном случае - это проточные отверстия 2 и 5, изолированы уплотнительными кольцами 2а и 5а от видимой поверхности теплоотдачи пластины, в то время как два других проточных отверстия 3 и 4 являются по отношению к ней открытыми, в результате чего протекающая через эти проточные отверстия текучая среда может смачивать видимую поверхность пластины, как это отмечено нанесенными стрелками. Видимая сторона пластины относится к зазору Z0 или Z2 на фиг. 2, через которое протекает обычно теплоноситель или хладагент.

Позади показанной пластины P1 располагается зазор Z1 или Z3 (см. фиг. 2), предназначенный для смешиваемых текучих сред. Поэтому там проточные отверстия 3 и 4 охвачены уплотнениями, в то время как уплотнения 2а и 5а на тыльной стороне пластины отсутствуют.

Кроме того, на фиг. 1 и 2 показано, что в верхних проточных отверстиях 2 располагается распределительная трубка 6 с существенно меньшим диаметром. Это распределительная трубка 6 проходит, как показано на фиг. 2, по оси через проточные отверстия 2 смежных пластин Po, Р1, Р2, Р3, Р4. В тех зазорах между пластинами, которые не предназначены для смешиваемых текучих сред, т.е. в «ложных» зазорах Z0, Z2 между пластинами, распределительная трубка 6 содержит направленные вниз выходные отверстия 6а.

Во время работы пластинчатого теплообменника через проточные отверстия 2 протекает первая текучая среда, в большинстве случаев газ, а через распределительную трубку 6 вторая текучая среда, как правило, жидкость. Если распределение первой газообразной среды между подлинными зазорами между пластинами происходит без проблем, то жидкая среда подается распределительной трубкой 6 сначала в «ложные» зазоры Z0, Z2 между пластинами, у которых проточные отверстия 2 охвачены упомянутыми уплотнениями 2а. Таким образом эти «ложные» зазоры между пластинами будут заполняться жидкостью до тех пор, пока не будет достигнут нижний край проточных отверстий 2. Такое состояние показано на фиг. 2 и 3.

При дальнейшем поступлении жидкости пластинчатые участки внутри уплотнения 2а действуют как сливные перегородки, через которые жидкость течет с обеих сторон вниз в «подлинные» зазоры между стенками в виде тонкой пленки. При этом нижние края проточных отверстий 2 образованы прямыми, горизонтально проходящими краевыми участками 2b с тем, чтобы перелив начинался уже с определенной шириной. При этом краевые участки 2b находятся на уровне, который предпочтительно располагается выше отметки, равной половине расстояния от нижнего края уплотнения 2а, с одной стороны, и распределительной трубкой 6, с другой стороны.

При наличии очень больших пакетов пластин с длинными распределительными трубками 6 может оказаться целесообразным увеличение сечения выходных отверстий 6а с увеличением расстояния от места впуска жидкости. В результате обеспечивается более равномерное распределение жидкости между следующими друг за другом зазорами между пластинами.

На фиг. 4 показан горизонтальный участок сечения по нескольким пластинам. При этом в зазорах между пластинами размещены проставки 7 или 8 в виде волнистых вкладышей. Размеры проставок выбраны так, чтобы они прилегали к обеим соседним пластинам, обеспечивая таким образом опору для пластин перпендикулярно их плоскости. В результате предупреждается вспучивание пластин при больших перепадах давления между соседними зазорами между пластин.

При этом проставки, расположенные в тех зазорах между пластинами, через которые протекают смешиваемые текучие среды, в примере выполнения - это проставки 7, снабжены множеством отверстий 7а. Благодаря этому текучие среды могут проходить через проставки 7, что способствует их смешиванию.

Кроме того, на фиг. 4 можно видеть, что зазоры между пластинами - показаны иначе, чем на фиг. 3 - могут иметь разный размер. В частности, зазоры между пластинами, через которые протекают подлежащие смешиванию текучие среды, могут иметь большую ширину, чем зазоры между пластинами, через которые протекает теплоноситель или хладагент, или не используемые зазоры между пластинами.

На фиг. 5 показана косая проекция пластинчатого аппарата в сборе, предназначенного для применения в абсорбционном процессе. При этом, как и на фиг. 1, на левом верхнем участке предусмотрен подвод газо- или парообразного рабочего агента и смешиваемого с ним растворителя. Если растворитель подается в распределительную трубку 6, то рабочий агент поступает через колено 16 трубы. Распределительная трубка 6, находящаяся внутри сверлений 2 пластины, уплотнена относительно колена 6 трубы и пересекает его в соответствующем месте. В результате рабочий агент и растворитель могут подводиться раздельно и смешивание обеих текучих сред начинается лишь непосредственно над пластинами.

На левом нижнем крае обогащенный рабочим агентом раствор выводится из пластинчатого аппарата через патрубок 17.

Патрубки 18, 19 для присоединения предназначены для проточных отверстий 3, 4 на фиг. 1 и служат для входа и выхода охлаждающей воды, которая поглощает тепло, высвобождающееся во время процесса абсорбции.

На фиг. 6 показан предпочтительный случай применения пластинчатого аппарата в рамках абсорбционного процесса - в изображенном примере выполнения - это абсорбционная холодильная машина, однако применение в одинаковой мере целесообразно и в абсорбционном тепловом насосе.

Работа абсорбционных холодильных машин или абсорбционных тепловых насосов является известным уровнем техники и поэтому подробно не рассматривается. Существенное значение имеет в данном случае выполнение абсорбера, обозначенного на фиг. 6 позицией «А». В него поступает соответствующий рабочий агент с консистенцией газа или пара. Этот рабочий агент следует смешать с растворителем для использования с двумя текучими средами в процессе абсорбции. Для этого растворитель, имеющий в большинстве случаев относительно вязкую консистенцию, подается в распределительную трубку 6, в то время как газо- или парообразный рабочий агент поступает в пространство, окружающее распределительную трубку. Смешивание обеих текучих сред происходит в так называемых вторых зазорах между пластинами, при этом благодаря распределению жидкости по ширине зазоров между пластинами образуется большая реакционная поверхность между рабочим агентом и растворителем. В результате при пересечении зазоров между пластинами происходит сильная абсорбция рабочего агента растворителем и после протекания через зазоры между стенками растворитель оказывается сильно обогащенным рабочим агентом, когда он выходит из зазора между пластинами на нижнем конце.

Высвобождающееся во время процесса абсорбции технологическое тепло QA поглощается протекающей в первых зазорах между пластинами текучей средой и отводится.

В данном случае описано применение в связи с процессом абсорбции. Также в рамках изобретения возможно применение пластинчатого аппарата для проведения химических реакций, в ходе которых внутри зазора между пластинами требуется смешивать разные среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2008 |

|

RU2476317C2 |

| ОХВАТЫВАЕМЫЙ ФОРМОВОЧНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2587706C2 |

| ПОЛИМЕРНЫЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ КЕГА | 2016 |

|

RU2714936C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2341917C1 |

| УСТРОЙСТВО СМЕШЕНИЯ, НАХОДЯЩЕЕСЯ ВЫШЕ ЗОНЫ РАСПРЕДЕЛЕНИЯ | 2019 |

|

RU2774371C2 |

| ПЛАСТИНЧАТЫЙ ИСПАРИТЕЛЬ | 1990 |

|

RU2067275C1 |

| ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТНО-ГАЗОВОЙ СМЕСИ | 2017 |

|

RU2731464C2 |

| СМЕСИТЕЛЬНОЕ И РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО С ПРОДОЛЬНЫМ ОТВЕРСТИЕМ | 2018 |

|

RU2759813C2 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2003 |

|

RU2254161C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

Предназначенный для тепло- и/или массообмена пластинчатый аппарат с множеством пластин (Р0, Р1, P2, Р3), расположенных друг возле друга соосно вдоль периферийного уплотнения (1) с образованием зазора (Z0, Z1, Z2, Z3) между пластинами и содержащих верхние проточные отверстия (2, 3) и нижние проточные отверстия (4, 5) для текучих сред, при этом группа таких верхних и нижних проточных отверстий (2, 5) предназначена по меньшей мере для двух текучих сред и соединена посредством соответственно уложенных уплотнений с каждым вторым зазором (Z1, Z3) между пластинами, по которому происходит протекание сверху вниз, причем через соосные верхние проточные отверстия (2) пластин (Р0, P1, Р2, Р3) проходит пересекающая их распределительная трубка (6) с выходными отверстиями (6а), предназначенная по меньшей мере для одной из названных текучих сред. Существенное значение при этом имеет то, что выходные отверстия (6а) распределительной трубки (6) ориентированы в стороны тех зазоров (Z0, Z2) между пластинами, которые находятся между названными обоими зазорами (Z1, Z3) между пластинами для смешиваемых текучих сред. 2 н. и 18 з.п. ф-лы, 6 ил.

1. Предназначенный для тепло- и/или массообмена пластинчатый аппарат с множеством пластин (Р0, P1, Р2, Р3), расположенных друг возле друга соосно вдоль периферийного уплотнения (1) с образованием зазора (Z0, Z1, Z2, Z3) между пластинами и содержащих верхние проточные отверстия (2, 3) и нижние проточные отверстия (4, 5) для текучих сред, при этом группа таких верхних и нижних проточных отверстий (2, 5) предназначена по меньшей мере для двух текучих сред и соединена посредством соответственно уложенных уплотнений с каждым вторым зазором между пластинами, по которому происходит протекание сверху вниз, причем через соосные верхние проточные отверстия (2) пластин (Р0, P1, Р2, Р3) проходит пересекающая их распределительная трубка (6) с выходными отверстиями (6а), предназначенная по меньшей мере для одного из названных текучих сред,

отличающийся тем, что выходные отверстия (6а) распределительной трубки (6) ориентированы в стороны тех зазоров (Z0, Z2) между пластинами, которые находятся между названными двумя зазорами (Z1, Z3) между пластинами для смешиваемых текучих сред.

2. Пластинчатый аппарат по п. 1, отличающийся тем, что выходные отверстия (6а) направлены почти радиально вниз и расположены в зазорах (Z0, Z2) между пластинами.

3. Пластинчатый аппарат по п. 1, отличающийся тем, что проточные отверстия (2) для распределительной трубки (6) содержат почти горизонтально расположенный нижний край (2b).

4. Пластинчатый аппарат по п. 3, отличающийся тем, что горизонтально расположенный нижний край (2b) имеет длину, составляющую по меньшей мере 60%, предпочтительно 75% от диаметра проточного отверстия (2).

5. Пластинчатый аппарат по п. 1, отличающийся тем, что пластины (Р0, P1, Р2, Р3) содержат под охватывающими распределительную трубку (6) проточными отверстиями (2) по меньшей мере одно небольшое выпускное отверстие (10).

6. Пластинчатый аппарат по п. 5, отличающийся тем, что выпускное отверстие (10) расположено на самом низком участке над охватывающим проточные отверстия (2) уплотнением (2а).

7. Пластинчатый аппарат по п. 1, отличающийся тем, что распределительная трубка (6) предназначена для текучей среды в виде жидкой фазы.

8. Пластинчатый аппарат по п. 1, отличающийся тем, что охватывающий распределительную трубку (6) участок проточных отверстий (2) предназначен для текучей среды в виде газовой фазы.

9. Пластинчатый аппарат по любому из пунктов 1-6, отличающийся тем, что из двух смешиваемых жидкостей распределительная трубка (6) предназначена для более вязкой жидкости.

10. Пластинчатый аппарат по п. 1, отличающийся тем, что предназначенная для распределительной трубки (6) жидкость пригодна и для абсорбции другой текучей среды.

11. Пластинчатый аппарат по п. 10, отличающийся тем, что предназначенная для распределительной трубки (6) жидкость является ионной жидкостью.

12. Пластинчатый аппарат по п. 1, отличающийся тем, что зазоры (Z1, Z3), расположенные смежно названным вторым зазорам (Z0, Z2), могут использоваться для теплоносителя или хладагента.

13. Пластинчатый аппарат по п. 12, отличающийся тем, что по меньшей мере предназначенные для смешиваемых текучих сред зазоры (Z1, Z3) между пластинами содержат проставку (7).

14. Пластинчатый аппарат по п. 13, отличающийся тем, что проставка (7) выполнена в виде волнистого профиля.

15. Пластинчатый аппарат по п. 13 или 14, отличающийся тем, что проставка (7) снабжена множеством проточных отверстий (7а).

16. Применение пластинчатого аппарата по одному или нескольким из предыдущих пунктов в качестве абсорбера.

17. Применение по п. 16, отличающееся тем, что две участвующих в процессе абсорбции текучих среды предназначены для указанных вторых зазоров (Z1, Z3) между пластинами и что одна из обеих текучих сред протекает через распределительную трубку (6).

18. Применение по п. 17, отличающееся тем, что жидкая или более вязкая текучая среда протекает по распределительной трубке (6).

19. Применение по п. 17 или 18, отличающееся тем, что газо- или парообразная текучая среда протекает в пространстве, охватывающем распределительную трубку (6).

20. Применение по любому из пп. 17-18, отличающееся тем, что жидкая текучая среда является ионной жидкостью.

| Устройство для ввода информации | 1985 |

|

SU1269144A1 |

| DE 10322406 A1, 02.12.2004 | |||

| WO 2009062738 A1, 22.05.2009 | |||

| JP 2002022309 A, 23.01.2002 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВОДА ДВУХ ФЛЮИДОВ В КАНАЛЫ В МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЕ, ИХ РАСПРЕДЕЛЕНИЯ ПО КАНАЛАМ И ВЫВОДА И ПРИМЕНЕНИЕ МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЫ | 2004 |

|

RU2333443C2 |

| УСТРОЙСТВО ДЛЯ ПО КРАЙНЕЙ МЕРЕ ЧАСТИЧНОГО ВЫПАРИВАНИЯ ЖИДКОСТИ ПОСРЕДСТВОМ ТЕПЛООТДАЮЩЕГО ПАРА | 1990 |

|

RU2072068C1 |

Авторы

Даты

2018-10-02—Публикация

2015-02-05—Подача