Изобретение относится к области мониторинга состояния конструкции по условиям прочности, направленное на определение момента разрушения элементов конструкций из полимерного композиционного материала (ПКМ) при циклическом нагружении.

Из работ: Chang F.-K. Structural health monitoring: advancements and challenges for implementation. // P.: DEStech Publications, Inc., 2005. p.1886; Bartelds G. Aircraft structural health monitoring, prospects for smart solutions from a European viewpoint. NLR TP 97489 // A.: National Aerospace Laboratory NLR, 1997. p. 13; Boiler C. and Buderath M. Fatigue in aerostructures-where structural health monitoring can contribute to a complex subject. // 365:561-587.: Philosophical Transaction of Royal Society A, 2007; Gardiner G. Structural health monitoring // NDT-integrated aerostructures enter service, Composites world, v. 1, №.8, 2015. p. 46-49, где описываются возможное применение датчиков, и работы: Mayer R.M. Design of Composite Structures against Fatigue. Applications to Wind Turbine Blades // C: ISBN 0 85298 957 1, 1996. p. 1-14, где описаны способы, можно выделить несколько генеральных, возможных реализаций способа определения усталостного разрушения, которые делятся на группы по регистрируемым параметрам и техническим реализациям:

- разрушение в классическом смысле, то есть разделение элемента конструкции на отдельные части;

- по нарушению целостности наклеенного на конструкцию датчика (проволочного, фольгового или оптоволоконного датчика):

- на основе акустической эмиссии;

- по изменению диэлектрической проницаемости;

- визуальные методы;

- методы акустической микроскопии;

- методам рентгеноструктурного анализа;

- по деградации жесткости элемента конструкции.

Рассмотрим возможные варианты технических средств для определения усталостного разрушения элементов конструкций из полимерного композиционного материала при циклическом нагружении.

Известный способ проведения усталостных испытаний до полного разрушения образца на две части, применяемый для металлических конструкций, нецелесообразен в случае образцов из ПКМ особенно при отнулевом растяжении, так как многократно наблюдались случаи, когда не происходило полного разрушения, несмотря на полное разрушение матрицы. Это приводит к тому, что значения усталостной наработки имеет высокие показатели рассеяния, в связи с чем появляются трудности в получении достоверных данных для оценки долговечности.

Известные способы, предусматривающие наклеивание на конструкцию датчиков (проволочных, фольговых или оптоволоконных), разрушение которых обнаруживается по разрыву электрической цепи или нарушению оптических свойств, могут дать только информацию о разрушении датчика, которое может быть не связано с разрушением элемента конструкции или сигнализировать о нем с запозданием. Например, при «протуннелировании» трещины под датчиком без разрушения последнего. Кроме того, такого вида датчики довольно сложны для монтирования, а в условиях многочисленных усталостных испытаний для получения статистических характеристик сопротивления усталости коммерчески не целесообразны.

Известны способы, построенные на основе регистрации сигналов акустической эмиссии. Эти способы мало пригодны в условиях чрезвычайной зашумленности сигнала и их использование не дает ожидаемых результатов из-за ложных срабатываний.

Исследование изменения диэлектрической проницаемости образцов при усталостных испытаниях показало, что величина, на которую изменяется емкость исследуемой поверхности в зоне концентратора, сопоставима с точностью лабораторных измерительных приборов и в практических условиях проведения усталостных испытаний достоверность таких измерений остается под вопросом.

Визуальные методы, методы акустической микроскопии и рентгеноструктурного анализа мало пригодны для целей массового усталостного эксперимента из-за своей трудоемкости и высокой стоимости.

Методы, основанные на измерении деградации жесткости элемента конструкции, базируются на экспериментально обнаруженном факте, что изменение жесткости элемента конструкции из ПКМ свидетельствует о начале его разрушения. Они применяются, например, для оценки долговечности лопастей ветрогенератора (см. Vassilopoulos, А.Р., Keller Т., Fatigue of Fiber-reinforced Composites. Springer-Verlag London Limited, 2011, p. 69, 102-104). Деградация жесткости элемента конструкции в данном случае определяется по изменению наклона в зависимости «Нагрузка-перемещение» при регулярном нагружении.

Задачей и техническим результатом создания изобретения является разработка способа определения усталостного разрушения конструкций из полимерного композиционного материала (ПКМ), позволяющего проводить непрерывное измерение и регистрацию измеряемых параметров в режиме реального времени, определить момент разрушения по выбранному критерию, повысить точность определения расчетных характеристик сопротивления усталости элементов конструкции из ПКМ и позволяет снизить стоимость диагностики при его массовом использовании.

Решение задачи и технический результат достигаются тем, что в способе определения усталостного разрушения элементов конструкции из полимерного композиционного материала осуществляют контроль утолщения в зоне потенциального разрушения элемента конструкции, дополнительно проводят измерение линейного утолщения элемента в зоне разрушения, разрушение фиксируют в момент достижения значения утолщения равного 0.7% от толщины элемента в зоне разрушения.

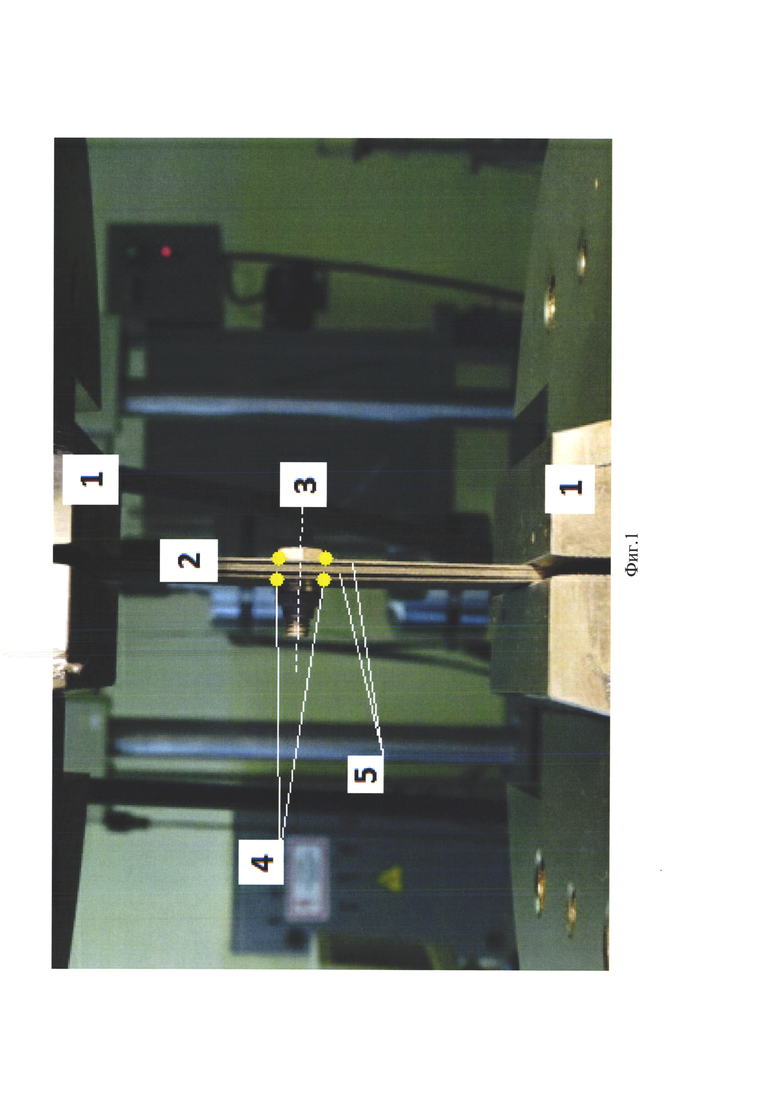

На фиг. 1 показано расслоение боковых граней образца с заполненным отверстием при усталостном растяжении.

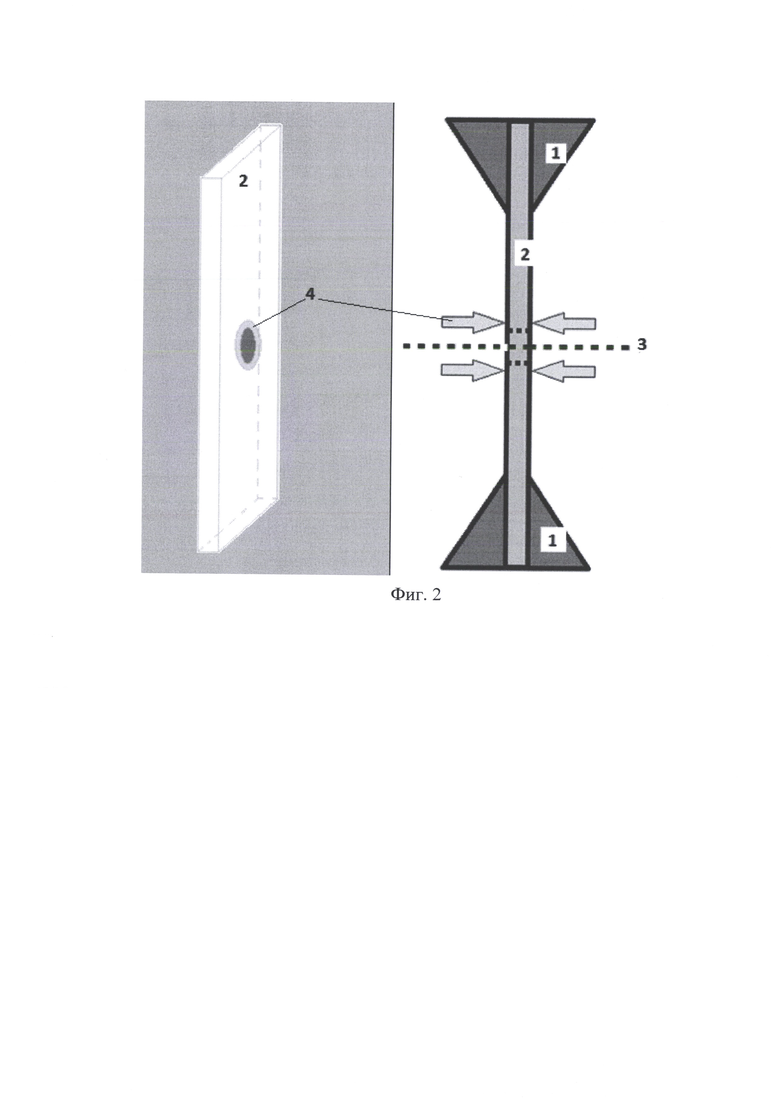

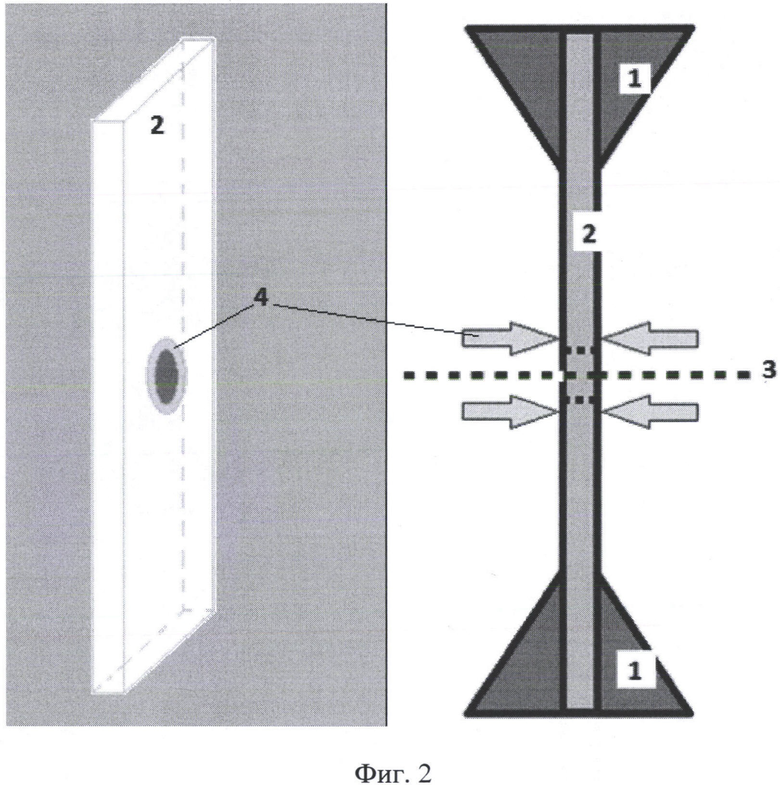

На фиг. 2 приведена схема способа определения разрушения в конструкциях из ПКМ.

Рассмотрим применение данного способа на примере испытаний полосы со свободным отверстием. Для других типов элементов конструкции из ПКМ способ применяется аналогично. При проведении испытаний на усталостную долговечность возникает эффект расслоения образцов, который приводит к локальному изменению их толщины в месте возникновения расслоения. В длительных испытаниях расслоение распространяется до размеров площадей таких, что они визуально фиксируются на боковых гранях образца, при сжатии и при растяжении, фиг. 1, где: 1 - захваты испытательной машины; 2 - испытываемый образец; 3 - отверстие; 4 - зона отверстия; 5 - утолщение, вызванное расслоением, распространившимся до размеров сопоставимых с общей площадью рабочей зоны образца. При этом, при растяжении образец продолжает нести полную нагрузку.

При эффекте, показанном на фиг. 1 требуется точная и своевременная регистрация:

- момента возникновения расслоения;

- места начала расслоения;

- скорости роста расслоения.

Длительное изучение расслоения такого типа образцов показало, что местом начала процесса расслоения является зона вокруг концентратора напряжений, в данном случае - отверстия. В связи с тем, что в современных ПКМ скорости роста расслоения велики и их обнаружение в процессе эксплуатации методами неразрушающего контроля очень трудоемко, согласно положениям МОС 25.571 в авиационных конструкциях не должно возникать расслоений, и при их возникновении запрещено дальнейшее использование конструкции. Таким образом, для усталостных испытаний при растяжении, критерием разрушения образца из ПКМ можно считать момент начала расслоения в зоне концентратора.

Предлагаемый способ определения разрушения основан на определении линейного изменения геометрических параметров в интересующей зоне, вызванного возникновением расслоения в этой зоне. Техническим средством в способе является экстензометр или другой тип датчика перемещения (деформации). Также могут быть использованы и другие методы измерения линейных перемещений, например, оптические или фотограмметрические. Используя экстензометр, во время усталостного испытания, с заданной и необходимой частотой регистрируют геометрические размеры (толщина в зоне отверстия) образца, на основании которых определяют момент возникновения расслоения при достижении заданного предела по утолщению образца -критерия разрушения. Разрушение фиксируют в момент достижения значения по утолщению равного 0.7% от толщины элемента в зоне разрушения.

В захваты испытательной машины 1 (фиг. 2) устанавливают образец 2; прикладывают циклическую растягивающую нагрузку; с помощью экстензометра в зоне 4 отверстия 3 проводят непрерывное измерение утолщения. При достижении заданного предела по утолщению образца испытание завершают, образец считают разрушенным. Момент достижения заданного предела по утолщению и соответствующий этому цикл являются зарегистрированным моментом разрушения образца.

Ключевым результатом предлагаемого способа является повышение точности определения расчетных характеристик сопротивления усталости элементов конструкции из ПКМ и экономически эффективное определение разрушения при массовом эксперименте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПЫТАТЕЛЬНАЯ МАШИНА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК УСТАЛОСТИ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В УСЛОВИЯХ ЦИКЛИЧЕСКОГО ИЗГИБАЮЩЕГО НАГРУЖЕНИЯ | 2022 |

|

RU2788917C1 |

| Способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером и устройство для его осуществления | 2022 |

|

RU2786976C1 |

| УСТРОЙСТВО КОНТРОЛЯ НАПРЯЖЕНИЙ В МОНОЛИТНОМ ПОЛИМЕРНОМ МАТЕРИАЛЕ | 2020 |

|

RU2736345C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| Способ неразрушающего контроля качества конструкции и ресурса автомобильного газового баллона из полимерных композиционных материалов и устройство для его осуществления | 2021 |

|

RU2793298C1 |

| Способ испытания на сдвиг образцов из многослойного полимерного композиционного материала | 2020 |

|

RU2745213C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2597811C1 |

| Способ оптико-теплового контроля внутренних деформаций конструкции из полимерного композиционного материала и устройство для его осуществления | 2022 |

|

RU2793297C1 |

| Способ определения малоцикловой усталости образца | 1987 |

|

SU1422101A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

Изобретение относится к области мониторинга состояния конструкции по условиям прочности, направленное на определение момента разрушения элементов конструкций из полимерного композиционного материала (ПКМ) при циклическом нагружении. Способ заключается в том, что осуществляют контроль утолщения в зоне потенциального разрушения элемента конструкции. Дополнительно проводят измерение линейного утолщения элемента в зоне разрушения, разрушение фиксируют в момент достижения значения утолщения равного 0.7% от толщины элемента в зоне разрушения. Технический результат - повышение точности определения расчетных характеристик сопротивления усталости элементов конструкции из ПКМ. 2 з.п. ф-лы, 2 ил.

1. Способ определения усталостного разрушения элементов конструкций из полимерного композиционного материала, включающий контроль утолщения в зоне потенциального разрушения элемента конструкции.

2. Способ по п. 1, отличающийся тем, что дополнительно проводят измерение линейного утолщения элемента в зоне разрушения.

3. Способ по п. 2, отличающийся тем, что разрушение фиксируют в момент достижения значения утолщения равного 0.7% от толщины элемента в зоне разрушения.

| Способ определения усталостной поврежденности композиционного материала | 1990 |

|

SU1744585A1 |

| CN106644712 A,10.05.2017 | |||

| Устройство для предпусковой смазки двигателя внутреннего сгорания | 1950 |

|

SU88898A1 |

| Способ испытания на разрушениеВОлОКНиСТыХ КОМпОзициОННыХ МАТЕРи-АлОВ | 1978 |

|

SU813184A1 |

| CN 106769570 A, 31.05.2017. | |||

Авторы

Даты

2018-10-02—Публикация

2017-11-30—Подача