Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных пространственных конструкций из полимерных композиционных материалов (ПКМ), в том числе с металлическими слоями, на основе результатов контроля величины деформации при их нагружении статической или динамической нагрузкой, а так же направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Изобретение может быть использовано для контроля надежности сложных пространственных многослойных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов. В частности, изобретение может быть использовано для контроля герметичных сосудов, работающих под повышенным внутренним давлением, конструкция которых включает металлические лейнеры.

Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности эксплуатации, а с другой стороны они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было испытать методами разрушающего контроля, т.е. разрушить. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые возможно необходимо укреплять, не доводя изделие до разрушения спрогнозировать предельный уровень нагрузки, который вызовет разрешение конструкции.

Особенно эффективно данное изобретение может быть использовано в конструкциях из ПКМ, например, баллонов давления с металлическим лейнером, изготавливаемых методом намотки, в которых невозможно заложить в материал достаточно большие по размеру датчики состояния, вследствие нарушения прочностных характеристик конструкции. Это связано с тем, что при изготовлении таких изделий возникают отслоения металлического лейнера от композиционной оболочки. Назначения лейнера и оболочки различные: лейнер обеспечивает герметичность конструкции, а композиционная оболочка - надежность функционирования баллона при больших давлениях. Поэтому при больших отслоениях лейнера от оболочки при нагружении внутренним давлением лейнер будет «раздуваться» и может лопнуть или может нарушится его герметичность, например, по сварному шву. Поэтому измерение величины отслоения лейнера от композиционной оболочки является актуальной задачей.

Перспективным направлением в современной технике является использование композиционных материалов, в т.ч. ПКМ, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки их надежности. Соответственно невозможна разработка мероприятий и технологий по повышению надежности конструкций. Одним из признаков надежности конструкций является величина деформации конструкции по всему пакету материала при ее нагружении и отсутствие (или) наличие концентраторов напряжений, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности.

Учитывая, что такие конструкции являются, как правило, достаточно дорогими, как в стоимостном выражении, так и по трудоемкости изготовления, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее надежности требуемой, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из ПКМ.

Например, усталость ПКМ, особенности технологии их изготовления и т.п.приводят к изменению деформационных характеристик как наружного слоя, так и внутренних слоев, возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов и др. Однако полное решение данных задач в настоящее время затруднено, в том числе по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность эксплуатации, не доводя до разрушения, и дать рекомендации по ремонту или восстановлению. Кроме того, методы должны позволять контролировать качество конструкции как в процессе ее изготовления в условиях производства, так и в процессе эксплуатации, где на конструкцию действуют реальные силовые нагрузки.

В последнее время начинается активное и все более широкое использование баллонов давления из ПКМ с металлическим лейнером, изготавливаемых методом намотки. Это связано с тенденцией перехода автомобильного транспорта на газовое топливо. Все большую актуальность при этом приобретают проблемы безопасности использования таких баллонов. Это в свою очередь приводит к необходимости оценки качества изготовления баллонов, особенно при их массовом производстве и в процессе эксплуатации. Проблема заключается в том, что в материал таких баллонов практически невозможно заложить достаточно большие по размеру датчики состояния, вследствие нарушения прочностных характеристик конструкции. Одна из критически потенциально опасных ситуаций заключается в том, что при изготовлении таких изделий возникают отслоения металлического лейнера от композиционной оболочки. Назначения лейнера и оболочки различные: лейнер обеспечивает герметичность конструкции. А композиционная оболочка обеспечивает надежность функционирования баллона при больших давлениях (его прочностные характеристики). Поэтому при больших отслоениях лейнера от оболочки при нагружении внутренним давлением лейнер будет «раздуваться» и может лопнуть или нарушится его герметичность, например, по сварному шву. Поэтому измерение величины отслоения лейнера от композиционной оболочки является актуальной задачей.

Наиболее простой способ измерения отслоения лейнера состоит в измерении деформаций конструкции, которые затем пересчитывают в различные зависимые параметры (Например, внутреннее механическое напряжение).

Известен способ определения остаточных напряжений в пластинах (авт.свид СССР №1543259 «Способ определения остаточных напряжений в пластинах» МПК G01L 1/24, опубликован 15.02.1990 г.), согласно которому объект контроля освещают когерентным светом, записывают голограмму поверхности, удаляют часть материала, создают локальную зону деформаций путем точечной нагрузки в зоне перемещений, вызванных удалением материала, записывают голограмму поверхности вторично. Величину и знак остаточных напряжений определяют по числу интерференционных полос и их искажению. Этот способ применим исключительно для плоских деталей, сопряжен с разрушением материала и используется для научных исследований в лабораториях.

Известен способ определения остаточных напряжений (патент РФ №2032162 «Способ определения остаточных напряжений» МПК G01N 3/00, опубликован 11.10.1991 г.), согласно которому в испытуемый материал статически вдавливают пирамидальный индентор до образования отпечатка с развивающимися хрупкими трещинами, измеряют усилие и параметры трещины, оценивают топологию трещин, определяют равновесное и эффективное значения вязкости разрушения, а величину остаточных напряжений рассчитывают по известным соотношениям с учетом линейных размеров действительного зерна в покрытии.

Способ сложен в осуществлении и применим только в лабораторных целях.

Известен также способ неразрушающего контроля физико-механических свойств полимерного материала или конструкции из полимерного материала: (патент Белоруссии BY 10472 «Способ неразрушающего контроля физико-механических свойств полимерного материала или изделия из полимерного материала», МПК G01N 3/00, опубликовано 30.04.2008). Он основан на силовом воздействии на материал и анализе реакции материала. Недостаток данного способа аналогичен вышеуказанным.

Известен способ теплового контроля остаточных напряжений и дефектов конструкций и реализующая его система (патент РФ №2383009 «Способ теплового контроля остаточных напряжений и дефектов конструкций», МПК G01N 25/72, опубликовано 27.05.2009). Известное техническое решение позволяет осуществить тепловой контроль надежности конструкций. Известный способ включает силовое воздействие на контролируемое изделий и регистрацию температурного поля, по анализу которого судят о состоянии, в т.ч. о надежности, изделия. Система включает устройство регистрации термограммы, блок визуализации и устройство обработки.

Недостаток известного технического решения заключается в следующем.

Способ позволяет определять места концентраторов напряжений путем регистрации температурного поля, возникающего вследствие разрыва внутренних волокон. Однако эта информация не дает полного представления о надежности изделия, поскольку не позволяет оценить деформативность как поверхности, так и внутренних слоев.

При этом информация о деформативности внутренних слоев часто является более важной для оценки надежности многослойных изделий из КМ, чем данные по наружному слою. Это связано с тем, что надежность изделий - способность противостоять прикладываемым внутренним и наружным силовым нагрузкам в большей степени определяется внутренними слоями, в т.ч. их расположением, наличием связующего, технологическими режимами намотки и т.п.

Поэтому данное техническое решение применимо только для контроля ограниченной номенклатуры изделий.

Известен способ определения деформации склеенной конструкции из композиционного материала и на основе полученных данных выявление непроклеев в месте их склеивания, достигающийся за счет использования волоконно-оптических брэгговских решеток и информации об отраженном и прошедшем спектре с учетом бриллюэновского рассеивания (Патент US 7522269 «Bonded part peeling shape identification device», МПК G06K 9/00; G06K 9/46; G06K 9/66, опубликован 10.01.2008). Недостатком данного способа является использование двух регистрирующих спектрометров и отсутствие при вычислениях учета влияний температурных градиентов, так как информация о бриллюэновском рассеивании в оптическом волокне на коротком участке дает возможность регистрировать только интегральную характеристику температуры.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из полимерного композиционного материала.

Известен способ определения деформации деталей за счет использования волоконно-оптической брэгговской решетки, закрепленной на специальной конструкции, выполненной в виде внешнего тензодатчика для размещения на исследуемых поверхностях (Патент US 7856888 «Fiber optic strain gage and carrier)), МПК G01L 1/24, опубликован 28/12/2010). Недостатком данного способа является невозможность применения его для определения изменения деформации внутри конструкции из композиционного материала.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ определения структурных дефектов в композиционном материале за счет прозвучивания акустическими волнами, генерируемыми пьезоэлектрическими преобразователями внутри композита и волоконно-оптическими брэгговскими решетками, регистрирующими акустические волны (патент US 7405391 «Modular sensor for damage detection, manufacturing method, and structural composite material)), МПК G01J 1/04; G01J 1/42; G01J 5/08; G02B 6/00; G02B 6/38, опубликовано 07.03.2008). Данный способ предназначен для определения структурных дефектов в композиционном материале, но не предназначен для одновременного определения деформации и температуры композиционного материала.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ термокомпенсации при определении деформации с использованием одной волоконно-оптической брэгговской решетки (патент СА 2348037 «Optical fiber bragg grating thermal compensating device and method for manufacturing same», МПК G02B 26/00; G02B 5/18; G02B 6/00; G02B 6/02; G02B 7/00, опубликован 17.11.2002), заключающийся в создании специальной конструкции, обеспечивающей передачу механической деформации в отсутствие теплового контакта контролируемой поверхности с волоконно-оптической брэгговской решеткой. Недостатком данного способа является невозможность применения его для определения деформации внутри конструкций из композиционного материала.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ определения деформации цилиндрических конструкций за счет использования специальной съемной оболочки с интегрированными волоконно-оптическими брэгговскими решетками (патент US 7660496 «Structural joint strain monitoring apparatus and system», МПК G02B 6/00, опубликовано 26.02.2009). Данный способ позволяет определять деформационно-напряженное состояние конструкции с температурной компенсацией за счет использования дополнительной волоконно-оптической брэгговской решетки для регистрации температуры, находящейся вне зоны воздействия механических деформаций. Недостатком данного способа является невозможность его применения внутри конструкций из композиционного материала, имеющих форму, отличную от цилиндрических, и определения внутренних дефектов.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ определения формы трубки за счет измерения ее деформации вдоль ее оси путем спиралевидного прохождения оптического волокна с массивом волоконно-оптических брэгговских решеток, позволяющий определять сжатие/растяжение, изгиб, кручение трубки (международная заявка № WO 2009068907 «Pipe and method of determining the shape of a pipe», МПК E21B 47/12, опубликовано 04.06.2004). Данный способ предполагает использование осевых и аксиальных проекций деформаций, зарегистрированных массивом волоконно-оптических брэгговских решеток. Разделение на осевые и аксиальные проекции производится на основе известных углов расположения сенсоров по спирали на трубке. Данный способ предназначен только для определения формы трубок или других цилиндрических поверхностей и не может быть применен в плоских и сложнопрофильных конструкциях из композиционных материалов. Применяемые расчеты не позволяют дифференцировать наличие температурного градиента в трубке.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ использования сети из волоконно-оптических брэгговских решеток в приповерхностном слое композиционного материала между двумя секциями усиливающих ребер жесткости для организации сети встроенного контроля конструкций, в том числе авиационных, в процессе изготовления композиционного материала (патент FR 2865539 «Webbed structural system for e.g. airplane, has fiber Bragg grating sensors situated mid-way between two adjacent intersections of ribs that are formed by stack of layers of composite material reinforced by optical fiber», МПК G01B 11/16; G01L 1/24; G01L 5/16; G01M 5/00; опубликовано 29.07.2005). Данный способ предполагает использование массива брэгговских решеток на двух оптических линиях. Волоконно-оптические брэгговские решетки используются только с двумя периодами. Регистрация деформаций в композиционном материале достигается за счет использования прямой и поперечной линии с брэгговскими решетками таким образом, что отклонение от установленной длины волны брэгговской решетки определяет деформацию, а совместное отклонение брэгговских решеток в месте пересечения волоконных линий определяет местоположение приложенной нагрузки. Недостатком данного способа является использование большого числа волоконно-оптических брэгговских решеток, невозможность одновременной регистрации возникновения нескольких нагрузок, тем более распределения нагрузок, отсутствие температурной компенсации, приводящей к ложной регистрации механических деформаций.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известно техническое решение, предложенное в датчике надежности оптического волокна (патент US 7778500 «Optical fiber strain sensor», МПК G02B 6/00, G02B 6/34, опубликовано 09.04.2009) где способ измерения деформации включает наличие оптического волокна, имеющего сформированную в нем волоконную решетку Брэгга (ВБР); воздействие на оптическое волокно силы, вызывающей деформацию, так что период решетки в первой части ВБР сжимается, а период решетки во второй части ВБР увеличивается; и оптический опрос FBG для определения меры изменения полосы пропускания FBG в результате сжатия и расширения периодов решетки в первой и второй частях соответственно; при этом мера изменения ширины полосы характеризует вызванную деформацию. Способ не позволяет измерять деформацию конструкции из композиционного материала в процессе эксплуатации, так как не представляется возможным одновременный учет воздействия различных видов нагрузок. Данный способ приводит к ложной регистрации механической деформации в случае возникновения градиента температуры внутри композиционного материала в связи с тем, что оптическое волокно с брэгговской решеткой находится одновременно между несколькими монослоями композиционного материала и имеет большую протяженность. В случае возникновения растягивающих (или сжимающих) деформаций происходит изменение спектрального положения пика, что может быть интерпретировано как ложное температурное воздействие, а в случае одновременного отрицательного температурного воздействия и растягивающей деформации может привести к отсутствию изменений в регистрируемом спектре брэгговской решетки.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известно техническое решение, представленное в определении деформативности изделия под действием силовых нагрузок (патент №2216684 «Способ подготовки магистрального трубопровода к проведению контроля его напряженно-деформированного состояния», МПК F17D 5/00, опубликовано 20.11.2003). Он включает установку тензометрических датчиков деформации на поверхности контролируемого объекта, измерение величины деформации в течение некоторого времени и по результатам измерений разработку заключения о величине напряженно-деформированного состояния (НДС) объекта контроля и, соответственно, заключения о его надежности эксплуатации. Недостатки данного подхода очевидны: деформация определяется только на поверхности контролируемого объекта, что совершенно недостаточно о выработке достоверного заключения многослойного объекта, где каждый слой несет свою специфическую нагрузку по противодействию прикладываемым разрушающим нагрузкам. Закладывать датчики деформации, используемые в настоящее время на практике в многослойные конструкции не всегда возможно, т.к. данные датчики будут являться искусственными внутренними концентраторами напряжения и будут создавать дополнительные опасные очаги разрушения.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Известен способ определения деформации конструкции из композиционного материала (патент №: 2427795 «Способ измерения деформации конструкции из композиционного материала» МПК G01B 11/16, G01L 1/24, опубликовано: 27.08.2011), выбранный в качестве прототипа. Данное изобретение относится к области диагностики механических свойств конструкций из полимерных и металлополимерных композиционных материалов и может быть использовано для определения деформации конструкций. Согласно способу, в процессе изготовления композиционного материала в нем размещают конструкцию оптического волокна с брэгговскими решетками. Измеряют спектральное положение пиков брэгговских решеток после изготовления конструкции из композиционного материала и определяют распределение механических и тепловых деформаций внутри конструкции композиционного материала путем решения соответствующей системы уравнений, описывающих математическую связь между оптическими характеристиками оптических волокон с решетками Брэгга и деформацией изделия. Недостаток данного способа заключается в том, что он не обеспечивает определения зазора между металлическим лейнером композитного баллона и силовой композитной оболочкой, а, следовательно, не позволяет осуществлять диагностику надежности и предельного ресурса эксплуатации многослойных конструкций баллонов из композиционных материалов с металлическим лейнером.

Недостатками известного способа являются низкое качество измерений и достоверности обнаружения деформации конструкций из композиционного материала.

Перед авторами стояла задача разработать способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером и устройство для его осуществления в т.ч. для оценки надежности эксплуатации и предельного ресурса эксплуатации (остаточного ресурса), которые могут применяться на практике, а так же для широкого круга объектов с использованием простого и точного оборудования, а так же для повышения безопасности эксплуатации сложных потенциально опасных конструкций.

Поставленная задача решается тем, что в способе контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, включающий в себя размещение в композитной оболочке конструкции баллона давления из полимерного композиционного материала с металлическим лейнером в процессе ее изготовления оптического волокна с волоконными брэгговскими решетками между армирующими слоями ПКМ баллона давления, восприимчивыми к механической деформации, определение исходного спектрального положения пиков волоконных брэгговских решеток после изготовления конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, нагружение баллона давления из полимерного композиционного материала с металлическим лейнером внутренним давлением и осуществление повторного измерения спектрального положения пиков волоконных брэгговских решеток, регистрацию величины деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером по результатам измерения спектрального положения пиков волоконных брэгговских решеток, дополнительно осуществляют построение конечно-элементной модели наименее прочных мест конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, моделирование и определение мест концентраторов напряжений, при этом волоконные брэгговские решетки располагают в точках композитной оболочки конструкции баллона давления из полимерного композиционного материала с металлическим лейнером в местах возникновения концентраторов напряжений конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, а регистрацию деформации δk=f(P) в точках композитной оболочки к конструкции баллона давления из полимерного композиционного материала с металлическим лейнером осуществляют с момента начала нагружения баллона давления из полимерного композиционного материала внутренним давлением при величинах внутреннего давления (P1, Р2,…, Pn, Pmax), где k - номер точки композитной оболочки в конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, в которой осуществляется измерение деформации, n - номер величины давления нагружения, при которой регистрируется деформация, Р -величина внутреннего давления нагружения, изменяющаяся от Р=0 до Р=Pmax, где Pmax - наибольшая величина давления нагружения, далее регистрируют величины Pn и точек k, где δk>0, определяют величины εk отслоения металлического лайнера от композитной оболочки конструкции баллона давления из полимерного композиционного материала с металлическим лейнером следующим образом

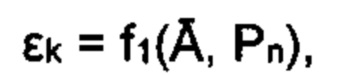

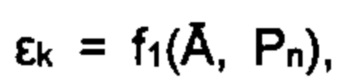

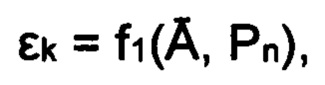

где  - вектор характеристик металлического лейнера, f1 - функция зависимости деформации поверхности металлического лейнера от внутреннего давления Р, определяют коэффициент чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером.

- вектор характеристик металлического лейнера, f1 - функция зависимости деформации поверхности металлического лейнера от внутреннего давления Р, определяют коэффициент чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером.

Способ реализуется с помощью устройства для контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, использующее систему нагружения баллона давления из полимерного композиционного материала с металлическим лейнером выполненную управляемой посредством блока управления системой нагружения, блок измерения деформации с помощью волоконных брэгговских решеток вдоль оптических волокон, и включающее в себя блок регистрации результатов, при этом дополнительно содержит блок характеристик лейнера, блок вычислителя, который выполнен определяющим величину отслоения εk металлического лейнера конструкции баллона давления из полимерного композиционного материала от композитной оболочки в точках k при давлении Pn, блок определения давления, блок сравнения который выполнен с возможностью определения коэффициента чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, при этом первый выход блока управления системой нагружения подключен к входу системы нагружения, входы блока измерения деформации оптически связаны оптическими волокнами, второй выход блока управления системой нагружения подключен к входу блока определения давления, выход блок определения давления подключен одновременно к второму входу блока измерения деформации и к третьему входу блока вычислителя, выход блока измерения деформации подключен к второму входу блока вычислителя, выход блока характеристик лейнера подключен к первому входу блока вычислителя, выход блока вычислителя подключен к входу блока сравнения, первый выход блока сравнения подключен к входу блока управления системой нагружения, а второй выход блока сравнения подключен к входу блока регистрации результатов.

Техническим эффектом заявляемого технического решения является повышение достоверности обнаружения локальных участков пониженной прочности, повышение достоверности результатов оценки технического и эксплуатационного состояния конструкций баллонов из полимерного композиционного материала, работающих под повышенным внутренним давлением и их элементов, а также в расширении ассортимента средств данного назначения.

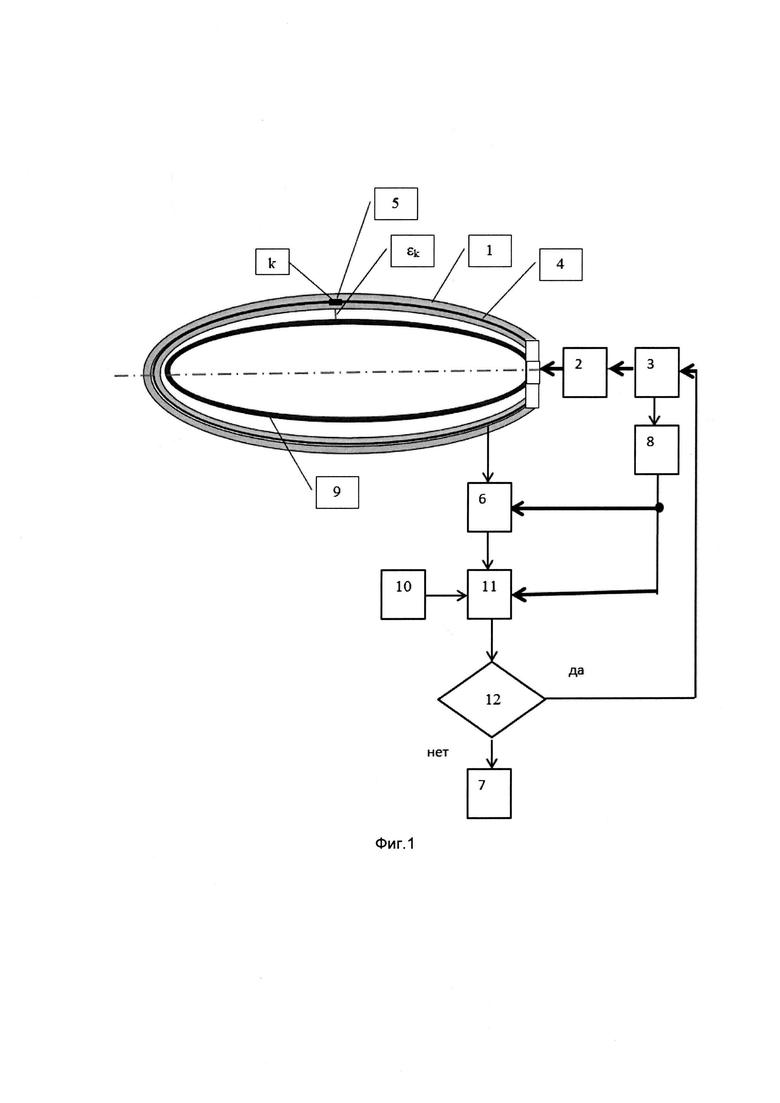

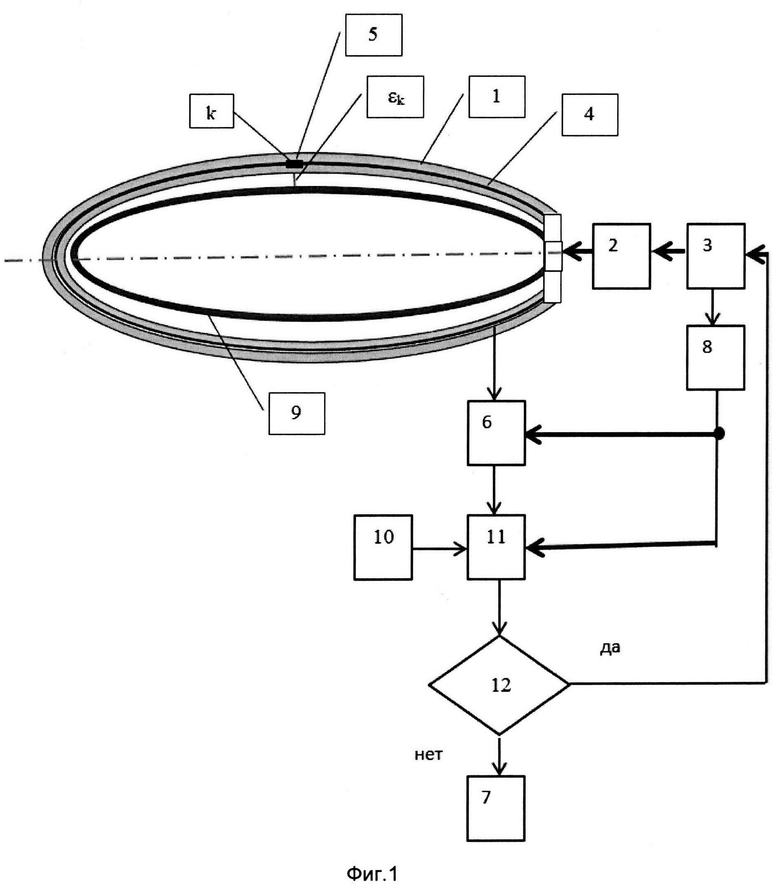

На Фиг. 1 блок-схема реализации заявляемого способа контроля конструкции баллона давления из полимерного композиционного материала (далее ПКМ) с металлическим лейнером, посредством устройства для его реализации, где 1 - конструкция баллона давления из полимерного композиционного материала с металлическим лейнером, 2 - система нагружения, 3 - блок управления системой нагружения, 4 - оптическое волокно, 5 - волоконная брэгговская решетка, 6 - блок измерения деформации, 7 - блок регистрации результатов, 8 - блок определения давления, 9 - металлический лейнер, 10 - блок характеристик лейнера, 11 - блок вычислителя, 12 - блок сравнения.

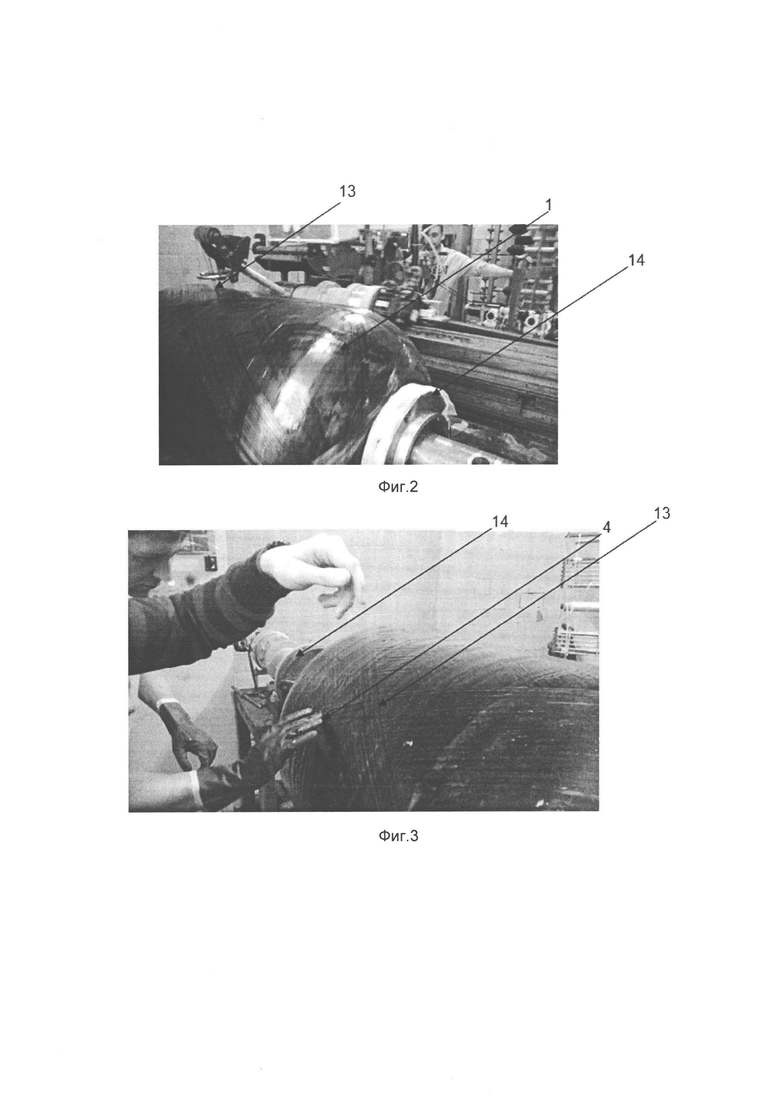

На фиг. 2 приведена фотография процесса изготовления (намотки) изделия из ПКМ, где 1 - исследуемая конструкция баллона давления из ПКМ с металлическим лейнером, 13 - слои армирующего (углеродного) наполнителя, 14 - оснастка для изготовления конструкции баллона давления из ПКМ с металлическим лейнером.

На фиг. 3 приведена фотография размещения оптических волокон с ВБР в изделии из ПКМ в процессе его намотки (изготовления) - оптическое волокно с ВБР укладывается вдоль армирующих углеродных волокон, несущих силовую нагрузку, где 1 - исследуемая конструкция баллона давления из ПКМ с металлическим лейнером, 4 - оптическое волокно, 13 - слои армирующего (углеродного) наполнителя, 14 - оснастка для изготовления конструкции баллона давления из ПКМ с металлическим лейнером.

На фиг. 3 представлен процесс изготовления конструкции автомобильного газового баллона из полимерного композиционного материала методом послойной намотки, где 4 - оптическое волокно, 15 - слои армирующего наполнителя, пропитанные связующим (полимерной матрицей), 16 - оснастка для изготовления конструкции баллона давления из ПКМ с металлическим лейнером.

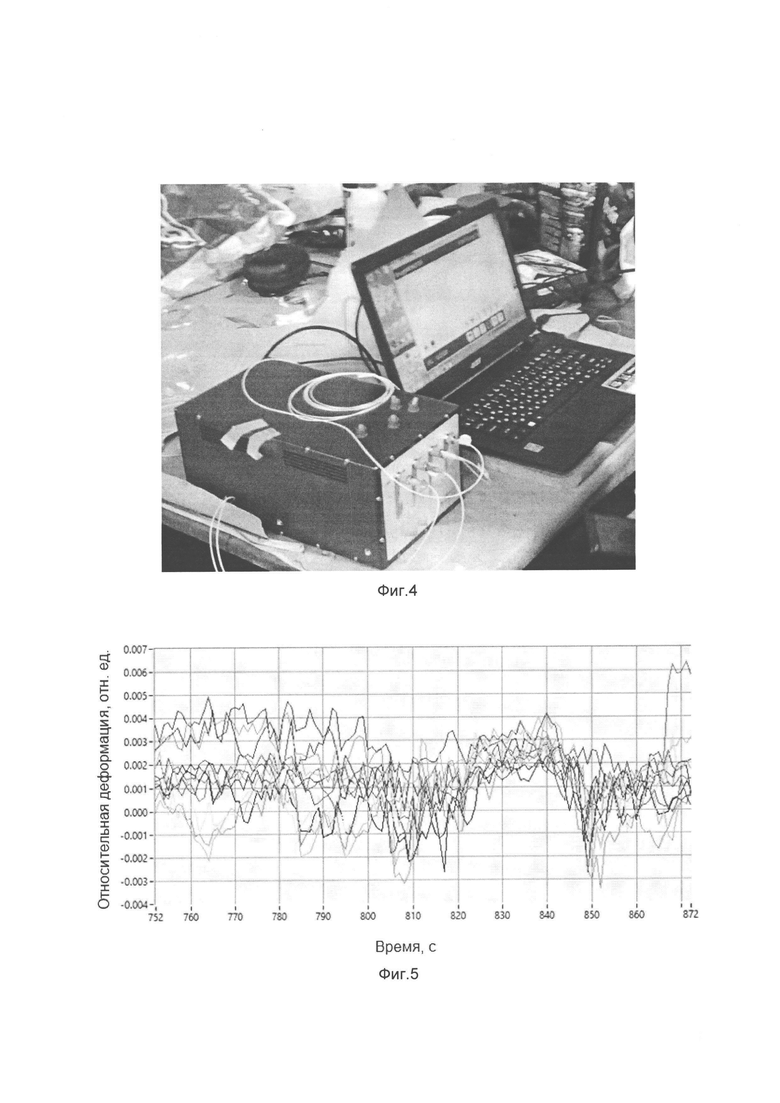

На фиг. 4 приведена фотография заявляемого устройства для контроля конструкции баллона давления из ПКМ с металлическим лейнером.

На фиг. 5 приведены, в качестве примера, некоторые результаты измерений, полученные с помощью ВБР, интегрированных в структуру конструкции баллона давления из ПКМ с металлическим лейнером.

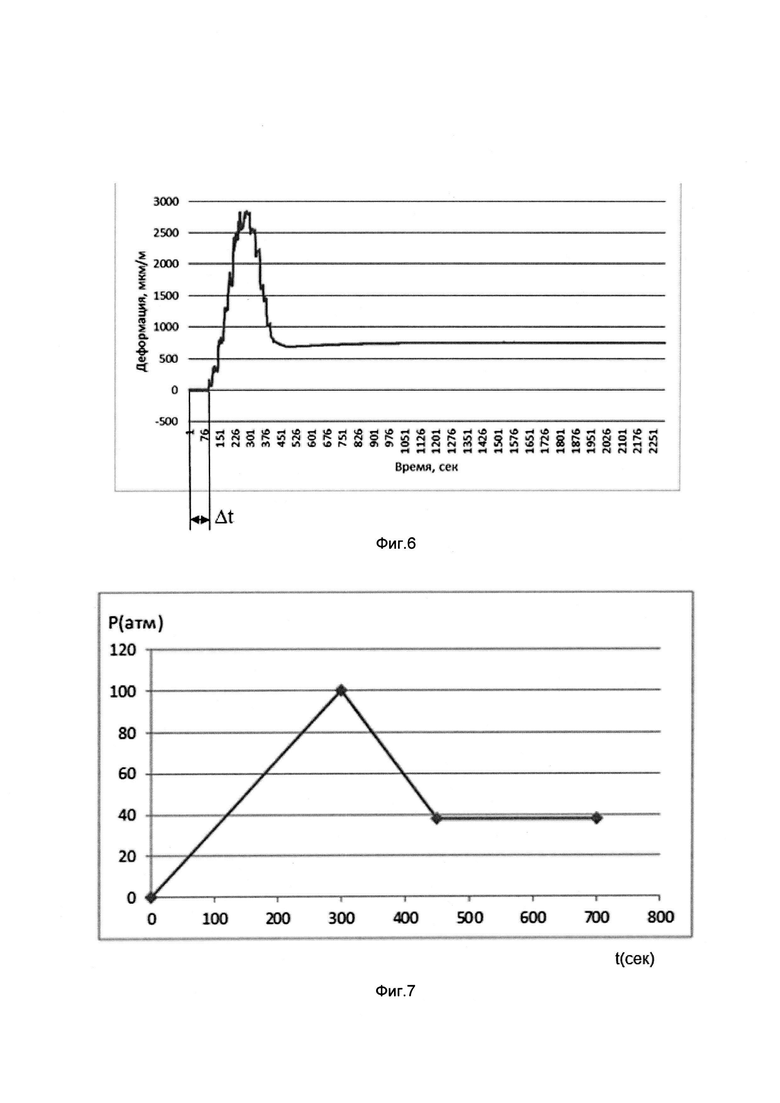

На фиг. 6 приведена экспериментальная зависимость деформации в критической точке композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером в процессе нагружения изделия внутренним давлением.

На фиг. 7 приведена зависимость изменения величины внутреннего давления от времени нагружения (график нагружения), где Р(атм.) - величина давления в атмосферах, t (сек) - время, в секундах.

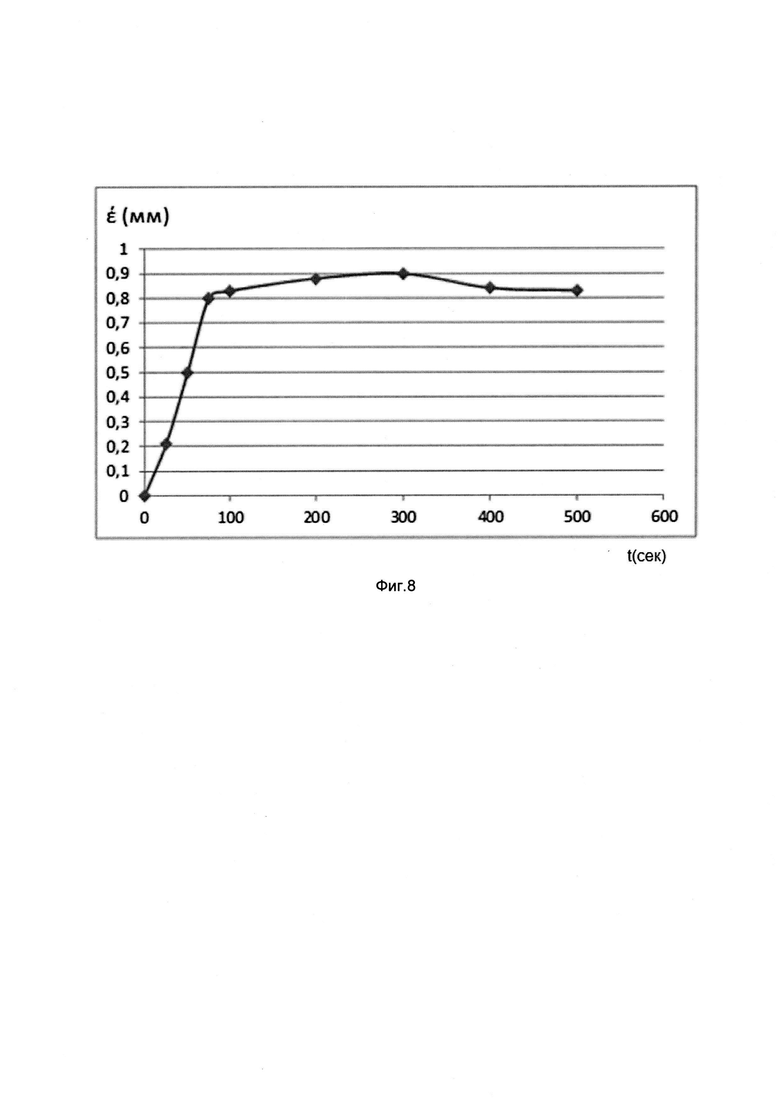

На фиг. 8 приведена зависимость перемещения точки лейнера от времени нагружения внутренним давлением, где εk (мм) - величина перемещения поверхности лейнера (в миллиметрах) при нагружении внутренним давлением, t(сек) - время, в секундах.

Способ осуществляется следующим образом.

В процессе изготовления исследуемой конструкции баллона давления из полимерного композиционного материала с металлическим лейнером 1, например, методом намотки (фиг. 2) размещают оптические волокна 4 с волоконными брэгговскими решетками 5 (фиг. 3) вдоль всей исследуемой конструкции баллона давления из ПКМ с металлическим лейнером 1 между армирующими слоями ПКМ баллона давления, восприимчивыми к механической деформации, в процессе ее изготовления. При этом волоконные брэгговские решетки 5 помещают в критически ответственные участки конструкции баллона давления из ПКМ с металлическим лейнером, в которых предполагается наибольшая деформативность. Для этого дополнительно осуществляют построение конечно-элементной модели наименее прочных мест исследуемой конструкции баллона давления из ПКМ с металлическим лейнером 1, моделирование и определение мест концентраторов напряжений, при этом волоконные брэгговские решетки 5 располагают в точках композитной оболочки конструкции баллона давления полимерного композиционного материала с металлическим лейнером 1 в местах возникновения концентраторов напряжений конструкции баллона давления из ПКМ с металлическим лейнером.

Определяют исходное спектральное положение пиков волоконных брэгговских решеток 5 после изготовления конструкции баллона давления из ПКМ с металлическим лейнером 1.

Нагружают конструкцию баллона давления из ПКМ с металлическим лейнером 1 внутренним давлением, выполненной управляемой посредством системы нагружения 2 и блоком управления системой нагружения 3 до установленной заранее максимальной величины Ртах и осуществляют повторное измерение спектрального положения пиков волоконных брэгговских решеток 5. На фиг. 5 приведены, в качестве примера, величины изменения спектрального положения пиков волоконных брэгговских решеток 5 в различных точках исследуемого изделия.

Регистрируют величину деформации бтах конструкции баллона давления из ПКМ с металлическим лейнером 1 по результатам измерения спектрального положения пиков волоконных брэгговских решеток 5, записанных на оптических волокнах 4, посредством блока измерения деформации 6. При этом первый выход блока управления системой нагружения 3 подключен к входу системы нагружения 2, входы блока измерения деформации 6 оптически связаны с оптическими волокнами 4.

При идеальном изготовлении конструкции баллона давления из ПКМ с металлическим лейнером 1 металлический лейнер 9 плотно прилегает в композитной части конструкции баллона давления из ПКМ с металлическим лейнером 1, т.к. намотка осуществляется на металлический лейнер 9. В этом случае при нагружении конструкции баллона давления из ПКМ с металлическим лейнером 1 внутренним давлением расширение металлического лейнера 9 и композитной части оболочки происходит одновременно, и композитная часть оболочки полностью выполняет свою функцию - обеспечивает прочностные свойства конструкции баллона давления из ПКМ с металлическим лейнером 1, а металлический лейнер 9 обеспечивает герметичность конструкции баллона давления из ПКМ с металлическим лейнером 1.

Однако на практике, между композитной оболочкой k конструкции баллона давления из ПКМ с металлическим лейнером 1 и металлическим лейнером 9 в процессе изготовления образуется зазор εk, где εk величина отслоения металлического лайнера 9 от композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1.

В этом случае при нагружении конструкции баллона давления из ПКМ с металлическим лейнером 1 внутренним давлением первым начинает «раздуваться» металлический лейнер 9. При больших зазорах, между металлическим лейнером 9 и композитной оболочкой конструкции баллона давления из ПКМ с металлическим лейнером 1, металлический лейнер 9 может разрушиться и не будет выполнять своих функций - обеспечение герметичности конструкции баллона давления из ПКМ с металлическим лейнером 1.

Поэтому необходимо знать величину зазора εk между металлическим лейнером 9 и композитной оболочкой конструкции баллона давления из ПКМ с металлическим лейнером 1 после изготовления конструкции баллона давления из ПКМ с металлическим лейнером 1.

С целью повышения информативности результатов контроля за счет определения величины отслоения εk металлического лейнера 9 от композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1 и одновременного определения качества металлического лейнера 9 по величине его отслоения от композитной оболочки (чем быстрее «раздувается» металлический лейнер 9, тем хуже его качество), дополнительно осуществляют регистрацию деформации δk=f(Pn) в различных точках композитной оболочки k конструкции баллона давления из ПКМ с металлическим лейнером 1 и в различные моменты времени n осуществляют с момента начала нагружения конструкции баллона давления из ПКМ с металлическим лейнером 1 внутренним давлением (фиг. 7, фиг. 8) при величинах внутреннего давления P1, Р2, …, Pn, … Pmax, где k - номер точки в композитной оболочке, в которой осуществляется измерение деформации, n - номер величины давления нагружения, в которой регистрируется деформация (или номер момента времени), Р - величина внутреннего давления нагружения, изменяющаяся от Р=0 до Р=Pmax, где Pmax - наибольшая величина давления нагружения, устанавливается на основе прочностных расчетов.

Измеряют деформацию δk композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1. Если δk=0, то это означает что металлический лейнер 9 не коснулся внутренней поверхности композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1. На фиг. 6 приведен характерный экспериментальный график зависимости деформации композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1 от времени нагружения t или величины внутреннего давления Р с учетом графика зависимости изменения величины внутреннего давления от времени нагружения (график нагружения), где Р(атм.) - величина давления в атмосферах, t (сек) - время, в секундах (фиг. 7).

По истечении времени Δt (фиг. 6) металлический лейнер 9 коснется внутренней поверхности композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1 в точке k, и δk>0.

Зная характеристики металлического лейнера  которые записаны в базе данных в блоке характеристик лейнера 10, величину внутреннего давления Р (из блока определения давления 8), пользуясь данными (фиг. 7, фиг. 8) с помощью стандартных методик (Дмитриенко Ю.И., Механика композиционных материалов при высоких температурах, 1997. - 368 с, ISBN 5-217-02878-5) рассчитывается величина нормальной деформации εk металлического лейнера 9 в точке k. В блоке вычислителя 11 определяется

которые записаны в базе данных в блоке характеристик лейнера 10, величину внутреннего давления Р (из блока определения давления 8), пользуясь данными (фиг. 7, фиг. 8) с помощью стандартных методик (Дмитриенко Ю.И., Механика композиционных материалов при высоких температурах, 1997. - 368 с, ISBN 5-217-02878-5) рассчитывается величина нормальной деформации εk металлического лейнера 9 в точке k. В блоке вычислителя 11 определяется  где

где  - вектор характеристик металлического лейнера 9, f1 - функция зависимости деформации поверхности металлического лейнера 9 от внутреннего давления Р. При этом, второй выход блока управления системой нагружения 3 подключен к входу блока определения давления 8, а выход блок определения давления 8 подключен одновременно к второму входу блока измерения деформации 6 и к третьему входу блока вычислителя 11, который выполнен определяющим величину отслоения εk металлического лейнера конструкции баллона давления из полимерного композиционного материала от композитной оболочки в точках к при давлении Pn. Выход блока измерения деформации 6 подключен к второму входу блока вычислителя 11. Далее выход блока характеристик лейнера 10 подключен к первому входу блока вычислителя 11, выход блока вычислителя 11 подключен к входу блока сравнения 12, первый выход блока сравнения 12 подключен к входу блока управления системой нагружения 3. Далее второй выход блока сравнения 12 подключен к входу блока регистрации результатов 7. Результаты контроля регистрируются в блоке регистрации результатов 7. Зная величину εk, в блоке сравнения 12 оценивают качество металлического лейнера 9 и качество изготовленной конструкции баллона давления из ПКМ с металлическим лейнером 1.

- вектор характеристик металлического лейнера 9, f1 - функция зависимости деформации поверхности металлического лейнера 9 от внутреннего давления Р. При этом, второй выход блока управления системой нагружения 3 подключен к входу блока определения давления 8, а выход блок определения давления 8 подключен одновременно к второму входу блока измерения деформации 6 и к третьему входу блока вычислителя 11, который выполнен определяющим величину отслоения εk металлического лейнера конструкции баллона давления из полимерного композиционного материала от композитной оболочки в точках к при давлении Pn. Выход блока измерения деформации 6 подключен к второму входу блока вычислителя 11. Далее выход блока характеристик лейнера 10 подключен к первому входу блока вычислителя 11, выход блока вычислителя 11 подключен к входу блока сравнения 12, первый выход блока сравнения 12 подключен к входу блока управления системой нагружения 3. Далее второй выход блока сравнения 12 подключен к входу блока регистрации результатов 7. Результаты контроля регистрируются в блоке регистрации результатов 7. Зная величину εk, в блоке сравнения 12 оценивают качество металлического лейнера 9 и качество изготовленной конструкции баллона давления из ПКМ с металлическим лейнером 1.

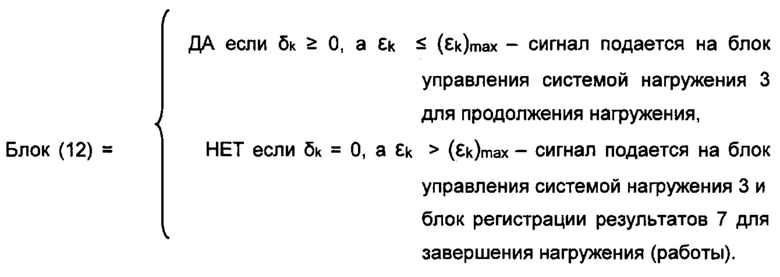

Задача блока сравнения 12 - определить момент касания металлического лейнера 9 с внутренней поверхностью композитной оболочки конструкции баллона давления из ПКМ с металлическим лейнером 1 и в момент касания в процессе нагружения баллона давления внутренним давлением, либо подать на вход блока управления системой нагружения 3 сигнал о продолжении работы (если δk ≥ 0, a εk ≤ (εk)max), либо подать сигнал на входы блока управления системой нагружения 3 и блока регистрации результатов 7 (если δk=0, а εk > (εk)max) о прекращении нагружения баллона, где (εk)max - рассчитанная максимальная деформация в точке к при давлении нагружения Pmax.

Это осуществляется следующим образом:

Формирование заключения о надежности эксплуатации контролируемой конструкции баллона давления из ПКМ с металлическим лейнером 1 блоком сравнения 12 осуществляется с использованием двух моделей:

1. Модель термомеханического деформирования изделия с накоплением повреждений.

Циклическое (повторно-статическое) деформирование изделия из ПКМ может быть описано уравнениями равновесия, кинематическими уравнениями сплошной среды, определяющим уравнением термоупругости с учетом накопленной необратимой деформации и накопленных повреждений, а также граничными условиями и начальным условием - отсутствием необратимой деформации.

Уравнения равновесия:

divσ+р=0,

где σ - тензор напряжений,

р - объемные силы.

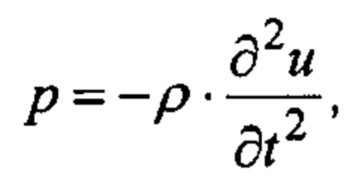

В случае высокочастотного циклического нагружения в уравнении равновесия в качестве объемных сил должны быть учтены даламберовские силы инерции:

где р - плотность материала,

t - время.

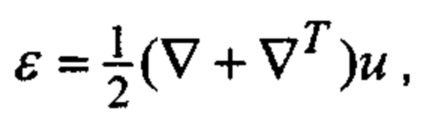

Кинематические уравнения:

где ε - тензор деформаций,

u - вектор перемещений,

∇ - дифференциальный оператор Гамильтона.

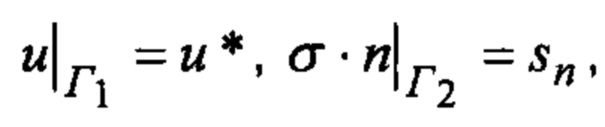

Граничные условия в перемещениях и напряжениях:

где Г1 и Г2 - соответственно закрепленная и нагруженная поверхность,

n - единичный вектор нормали,

u* - заданные перемещения,

sn - заданные поверхностные силы.

Определяющее уравнение:

σ=D(χ)(ε-ε0-α⋅ΔT),

где D - матрица упругости,

ε0 - накопленные деформации,

α - тензор коэффициентов температурных деформаций,

ΔT - приращение температуры,

χ - параметр повреждения.

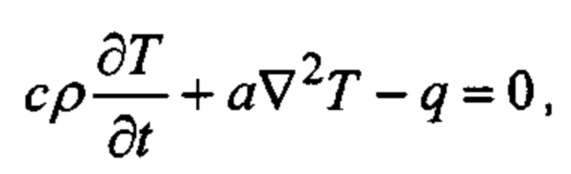

Температура Т в изделии в процессе испытаний описывается уравнением теплового баланса:

где а - коэффициент теплопроводности,

с - удельная теплоемкость,

q - интенсивность тепловыделения.

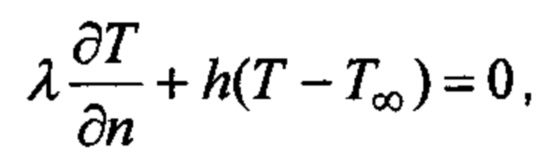

Граничные условия:

где n - внешняя нормаль к поверхности,

T∞ - температура окружающей среды,

h - коэффициент конвективного теплообмена.

Интенсивность тепловыделения при необратимой деформации пропорциональна мощности диссипации работы внешних сил.

Приведенные выше уравнения решаются численно, например, с помощью конечно-элементного анализа. Параметр повреждения и накопленная деформация - это параметры, фиксированные в каждый момент времени, которые уточняются по данным измерений в процессе нагружения.

Параметр повреждения и накопленная деформация являются настроечными параметрами модели. Исходя из проектных параметров, расчетным путем могут быть получены коэффициенты чувствительности, равные отношениям приращений вычисленных деформаций к приращениям настроечных параметров.

2. Модель измерительной системы.

Входными переменными модели являются данные о смещении пиков волоконно брэгговских решеток. Выходные переменные - деформации оптических волокон. В модели должны быть учтены контролируемые параметры - данные измерения температуры оптических волокон.

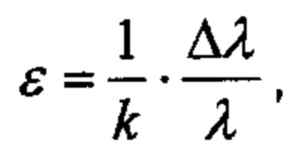

Полная деформация в точке, в которой находится волоконная брэгговская решетка, определяется равенством:

где k - коэффициент чувствительности волоконно-оптического датчика (ВОД) на основе волоконной брэгговской решетки (ВБР),

λ - резонансная длина волны ВБР,

Δλ - изменение резонансной длины волны при деформации.

ВОД имеют высокую чувствительность к температурным деформациям. В связи с этим, из полной деформации необходимо вычесть температурную деформацию:

εt=α ⋅ ΔT,

которая может быть вычислена решением уравнения теплового баланса с учетом данных измерения температуры на поверхности.

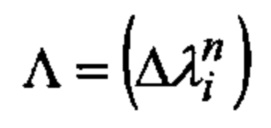

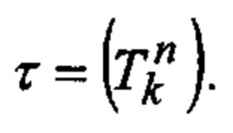

Таким образом, в результате измерений в последовательные моменты времени tn получаем вектор измеренных значений (i - индекс ВБР):

и вектор измеренных температур на поверхности в выбранных точках термограммы (k - индекс точки):

Модель измерительной системы, рассматриваемая совместно с моделью термомеханического поведения, позволяет определить коэффициенты чувствительности измеряемых параметров к вариации настроечных параметров: повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером 1.

Рост деформации (амплитуды деформаций) в процессе испытаний является случайным процессом, который может прогнозироваться по ретроспективным данным. Когда результат прогноза превышает пороговое значение отклонения от нормальных данных, соответствующих проектным параметрам изделия, делается вывод о приближении к предельному состоянию. Момент времени, в который прогнозируемое отклонение достигает предельного значения, является оценкой ресурса изделия.

Представленные способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером и устройство для его осуществления позволяют:

1. Диагностировать надежность эксплуатации многослойных конструкций из композиционных материалов, не доводя до разрушения. Это позволяет экономить как материальные, так и финансовые ресурсы.

2. Совершенствовать конструкцию и технологию изготовления многослойных конструкций из композиционных материалов, т.к. имеется достоверная информация по внутреннему объему материалов и конструкции.

3. Диагностировать конструкции в полевых условиях при воздействии природных разрушающих факторов и своевременно сообщать о возникновении нештатных (опасных) ситуациях.

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп.- СПб.: - БХВ-Петербург, 2010.).

Таким образом достигается технический эффект заявляемого технического решения, а именно повышается достоверность результатов оценки технического и эксплуатационного состояния конструкций баллонов из ПКМ, работающих под повышенным внутренним давлением и их элементов. Технический результат усиливается за счет того, что оптические волокна с ВБР закладывают в конструкцию баллона давления из полимерного композиционного материала с металлическим лейнером таким образом, чтобы волоконные брэгговские решетки располагались в местах конструкции, где предполагается возникновение критических деформаций, таким образом повышается достоверность обнаружения локальных участков пониженной прочности.

Изобретение направлено на решение задачи повышения достоверности диагностики технического состояния реальных сложных многослойных пространственных конструкций - баллонов высокого давления из ПКМ с металлическим лейнером, в т.ч. их надежности эксплуатации и их предельного ресурса эксплуатации (остаточного ресурса), которые могут применяться на практике в т.ч. для широкого круга объектов с использованием простого и точного оборудования. При этом контроль должен осуществляться как в процессе производственных испытаний, так и в реальных условиях эксплуатации, в т.ч. в условиях нагрузки, определении участков пониженной прочности, дефектных участков (участков, не соответствующих нормативным документам), разработке рекомендаций для устранения дефектов или восстановления конструкции. Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Использование: для контроля конструкции баллона давления из полимерного композиционного материала (ПКМ) с металлическим лейнером. Сущность изобретения заключается в том, что Способ контроля баллонов давления из ПКМ с металлическим лейнером включает размещение в процессе изготовления баллона оптического волокна с волоконной брэгговской решеткой (ВБР) между армирующими слоями ПКМ баллона давления, восприимчивыми к механической деформации, определение исходного спектрального положения пиков ВБР, нагружение баллона внутренним давлением и осуществление повторного измерения спектрального положения пиков ВБР, регистрацию величины деформации конструкции по результатам измерения спектрального положения пиков ВБР. Регистрацию деформации δk=f(P) в точках композитной оболочки (k) осуществляют с момента начала нагружения баллона внутренним давлением при величинах внутреннего давления (P1, Р2, …, Pn, …, Pmax), здесь k - номер точки в композитной конструкции, в которой осуществляется измерение деформации, n - номер величины давления нагружения, при которой регистрируется деформация, Р - величина внутреннего давления нагружения, изменяющаяся от Р=0 до Р=Pmax, где Pmax - наибольшая величина давления нагружения. Регистрируют величины Pn и точек k, где δk>0. Определяют величины εk отслоения лейнера от оболочки в зависимости от характеристик лейнера и внутреннего давления. Технический результат: повышение достоверности результатов оценки технического и эксплуатационного состояния конструкций баллонов из ПКМ. 2 н.п. ф-лы, 8 ил.

1. Способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, включающий в себя размещение в композитной оболочке конструкции баллона давления из полимерного композиционного материала с металлическим лейнером в процессе ее изготовления оптического волокна с волоконными брэгговскими решетками между армирующими слоями полимерного композиционного материала баллона давления, восприимчивыми к механической деформации, определение исходного спектрального положения пиков волоконных брэгговских решеток после изготовления конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, нагружение баллона давления из полимерного композиционного материала с металлическим лейнером внутренним давлением и осуществление повторного измерения спектрального положения пиков волоконных брэгговских решеток, регистрацию величины деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером по результатам измерения спектрального положения пиков волоконных брэгговских решеток, отличающийся тем, что дополнительно осуществляют построение конечно-элементной модели наименее прочных мест конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, моделирование и определение мест концентраторов напряжений, при этом волоконные брэгговские решетки располагают в точках композитной оболочки конструкции баллона давления из полимерного композиционного материала с металлическим лейнером в местах возникновения концентраторов напряжений конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, а регистрацию деформации δk=f(P) в точках композитной оболочки k конструкции баллона давления из полимерного композиционного материала с металлическим лейнером осуществляют с момента начала нагружения баллона давления из полимерного композиционного материала внутренним давлением при величинах внутреннего давления (P1, Р2, …, Pn, …, Pmax), где k - номер точки композитной оболочки в конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, в которой осуществляется измерение деформации, n - номер величины давления нагружения, при которой регистрируется деформация, Р - величина внутреннего давления нагружения, изменяющаяся от Р=0 до Р=Pmax, где Pmax - наибольшая величина давления нагружения, далее регистрируют величины Pn и точек k, где δk>0, определяют величины εk отслоения металлического лайнера от композитной оболочки конструкции баллона давления из полимерного композиционного материала с металлическим лейнером следующим образом:

где  - вектор характеристик металлического лейнера, f1 - функция зависимости деформации поверхности металлического лейнера от внутреннего давления Р, определяют коэффициент чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером.

- вектор характеристик металлического лейнера, f1 - функция зависимости деформации поверхности металлического лейнера от внутреннего давления Р, определяют коэффициент чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером.

2. Устройство для контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, использующее систему нагружения баллона давления из полимерного композиционного материала с металлическим лейнером, выполненную управляемой посредством блока управления системой нагружения, блок измерения деформации с помощью волоконных брэгговских решеток вдоль оптических волокон, и включающее в себя блок регистрации результатов, отличающееся тем, что оно дополнительно содержит блок характеристик лейнера, блок вычислителя, который выполнен определяющим величину отслоения εk металлического лейнера конструкции баллона давления из полимерного композиционного материала от композитной оболочки в точках k при давлении Pn, блок определения давления, блок сравнения, который выполнен с возможностью определения коэффициента чувствительности измеряемых параметров повреждения и накопленной деформации конструкции баллона давления из полимерного композиционного материала с металлическим лейнером, при этом первый выход блока управления системой нагружения подключен к входу системы нагружения, входы блока измерения деформации оптически связаны оптическими волокнами, второй выход блока управления системой нагружения подключен к входу блока определения давления, выход блок определения давления подключен одновременно к второму входу блока измерения деформации и к третьему входу блока вычислителя, выход блока измерения деформации подключен к второму входу блока вычислителя, выход блока характеристик лейнера подключен к первому входу блока вычислителя, выход блока вычислителя подключен к входу блока сравнения, первый выход блока сравнения подключен к входу блока управления системой нагружения, а второй выход блока сравнения подключен к входу блока регистрации результатов.

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2427795C1 |

| US 2009052832 A1, 26.02.2009 | |||

| FR 2865539 A1, 29.07.2005 | |||

| US 2009092352 A1, 09.04.2009 | |||

| Способ настройки частотных характеристик поляризационных решеток | 1959 |

|

SU130073A1 |

| Контрольный снаряд для измерения объема безводного спирта в водно-спиртовом растворе | 1956 |

|

SU104904A2 |

Авторы

Даты

2022-12-27—Публикация

2022-03-23—Подача