Область техники, к которой относится изобретение

Настоящее изобретение относится к соединению, построенному с целью достижения повышенной прочности без увеличения толщины стенки.

Уровень техники

Соединения, включенные в соединительные механизмы, используемые в подвесках автомобилей, кораблей, самолетов и различного промышленного оборудования, служат, главным образом, в качестве механизмов позиционирования колес и других элементов, поэтому требуется, чтобы они имели некоторый диапазон жесткости по отношению к приложению силы от этих механизмов.

В качестве примера звена, включающего в себя такое соединение, известен используемый транспортным средство рычаг I-образной подвески, состоящий из главной корпусной детали (штанги), выполненной из стального листа, которому придана трубообразная форма, и пары соединительных частей, прикрепленных к двум концевым частям этой главной корпусной детали (см. публикацию японского патента № 2010-76473A). Одна из соединительных частей обычно представляет собой соединение кронштейнового типа. Это соединение включает в себя подсоединенную к штоковому концу базовую часть и пару боковых частей, продолжающихся из крайних внешних частей базовой части по направлению ширины штока в противоположную сторону от штока. Следует отметить, что эта базовая часть и боковые части соединены между собой, а в боковых частях соединения образованы крепежные отверстия.

Раскрытие изобретения

Техническая проблема

В используемом рычаге I-образной подвески транспортного средства, раскрытом в публикации японского патента № 2010-76473A, соединение (скоба) становится слабым местом, поскольку его прочность по отношению к силе, приложенной со стороны колес, является относительно низкой. По этой причине, когда соединение,

например, принимает на себя сжимающую силу (силу в направлении, в котором продолжаются боковые соединительные части), существует большая вероятность того, что боковые соединительные части соединения получат внеплоскостную деформацию, другими словами, вполне вероятно, что невозможно достичь жесткости, которую должно иметь соединение в целом.

Поэтому может быть рассмотрена возможность сделать стенки соединения (скобы) равномерно более толстыми, но такое утолщение привело бы к проблемам, связанным с повышенным весом соединения в целом и с сопутствующим увеличением стоимости.

Настоящее изобретение было сделано в результате рассмотрения этой ситуации и имеет в качестве своей задачи обеспечение соединения, реализующего более высокую жесткость, не основанную на увеличенной толщине стенок.

Решение проблемы

Авторы изобретения продумали, каким образом можно реализовать более высокую жесткость соединения в целом при одновременном подавлении деформации боковых частей соединения, обусловленную приложением сил от колес или от других элементов, без равномерного утолщения стенок соединения.

В результате авторы сделали открытие, что когда при формовании замкнутой части между парой боковых сторон, - по крайней мере около базовой части, - установкой соответствующей ширины этой замкнутой части (размер замкнутой части в продольном направлении боковых частей), можно получить соединение, устойчивое к деформациям боковых частей во время приложения к ним усилия со стороны колес и т.п., другими словами, - способное проявлять превосходную жесткость, не изготавливая это соединение с равномерно утолщенными стенками.

На основе этих открытий авторы сделали настоящее изобретение.

Сущность изобретения состоит в нижеследующем.

[1] Соединение содержит базовую часть, пару боковых частей, соответственно продолжающихся из двух концевых частей этой базовой части, лежащих в первом направлении, в одну и ту же сторону второго направления, перпендикулярного первому направлению и выполненных с крепежными отверстиями в центральных частях в третьем направлении, перпендикулярном к первому направлению и второму направлению, и закрывающую часть, образованную между парой боковых частей в виде продолжающейся области базовой части и пары боковых частей на по меньшей мере одной концевой части в третьем направлении.

[2] Соединение в соответствии с [1], в котором длина L1 во втором направлении от боковой концевой части боковой стороны базовой части до центрального положения крепежного отверстия и минимальная длина L2 закрывающей части во втором направлении удовлетворяют соотношению

0,1×L1<L2<1,0×L1 (1)

[3] Соединение в соответствии с [1] и [2], в котором толщина t1 базовой части и толщина t2 закрывающей части удовлетворяют соотношению

t2>t1 (2)

[4] Соединение в соответствии c любым из пунктов с [1] по [3], в котором закрывающая часть выполнена на двух концевых частях боковых частей в третьем направлении.

[5] Соединение в соответствии c любым из пунктов c [1] по [4], полученное способом изготовления соединения, включающему в себя этап гибки заготовки, на котором осуществляют гибку по меньшей мере одной концевой части заготовки, выполненной из металлического листа2) в третьем направлении, в одну сторону второго направления с образованием промежуточного элемента перевернутой L-образной или перевернутой U-образной формы, если смотреть сбоку, и этап формования соединения с использованием штамповочной матрицы, содержащей матрицу, снабженную подушкой для прессования промежуточного элемента, пуансона, установленного с обращением к матрице, и снабженного внутренней подушкой, удерживаемой с возможностью перемещения в прижимающем направлении, а также инструмента подавления внеплоскостной деформации закрывающей части, установленного с обращением к боковой поверхности пуансона, с тем чтобы изгибать две концевые части промежуточного элемента в первом направлении в одну сторону второго направления.

[6] Соединение в соответствии c любым из пунктов c [1] по [4], образованное по меньшей мере одним из формования цельного элемента, прессования, формования металлического порошка, отливки, сварки и изгиба.

Преимущества изобретения

В соединении в соответствии с настоящим изобретением улучшено средство для формования закрывающей части между парой боковых частей. В результате в соответствии с соединением по настоящему изобретению можно реализовать более высокую жесткость без равномерного увеличения толщины стенки.

Краткое описание чертежей

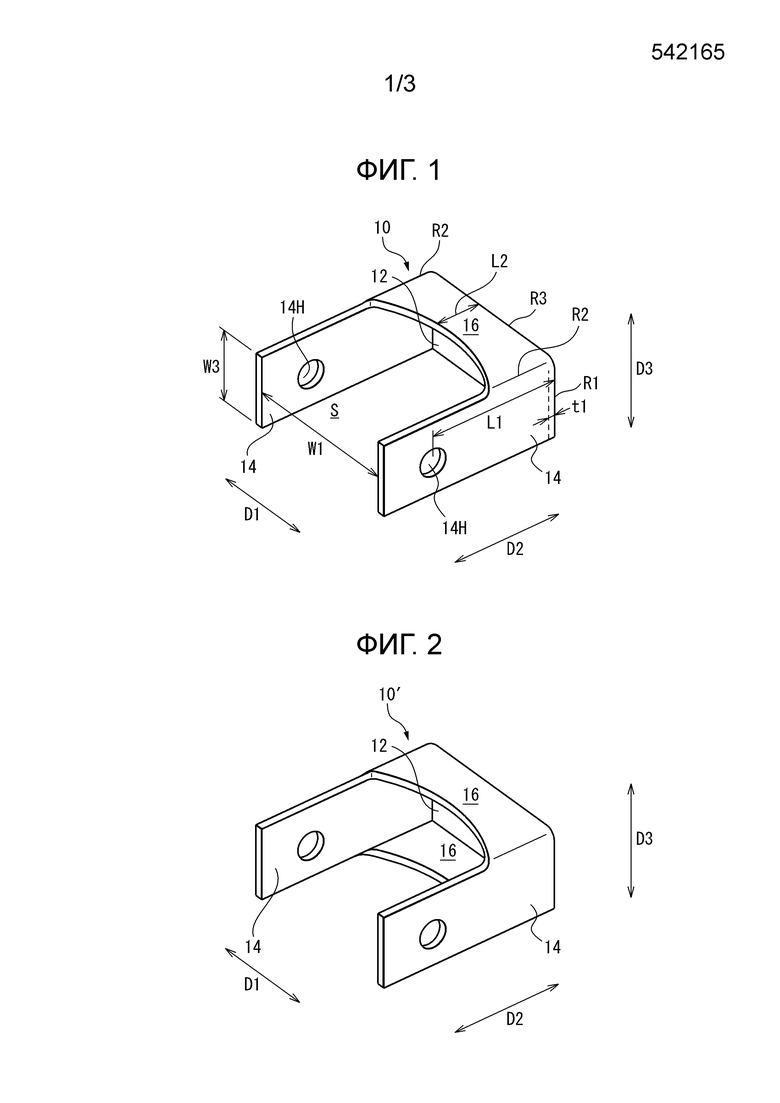

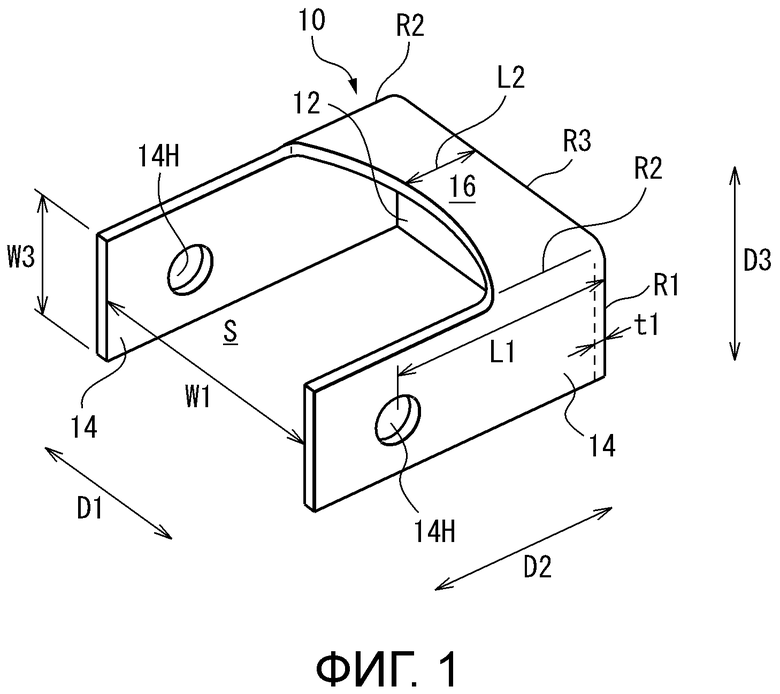

Фиг.1 представляет собой вид в перспективе, показывающий соединение (скобу) в соответствии с вариантом осуществления настоящего изобретения.

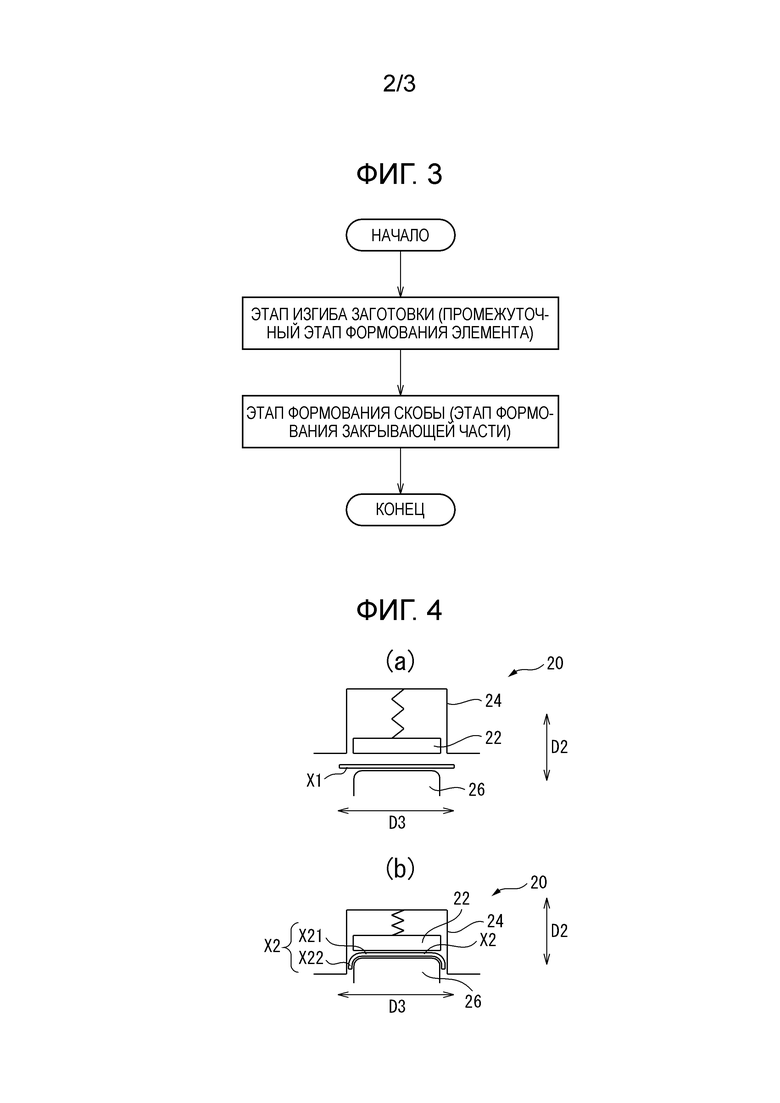

Фиг.2 представляет собой вид в перспективе, показывающий модификацию соединения (скобы), показанного на фиг.1.

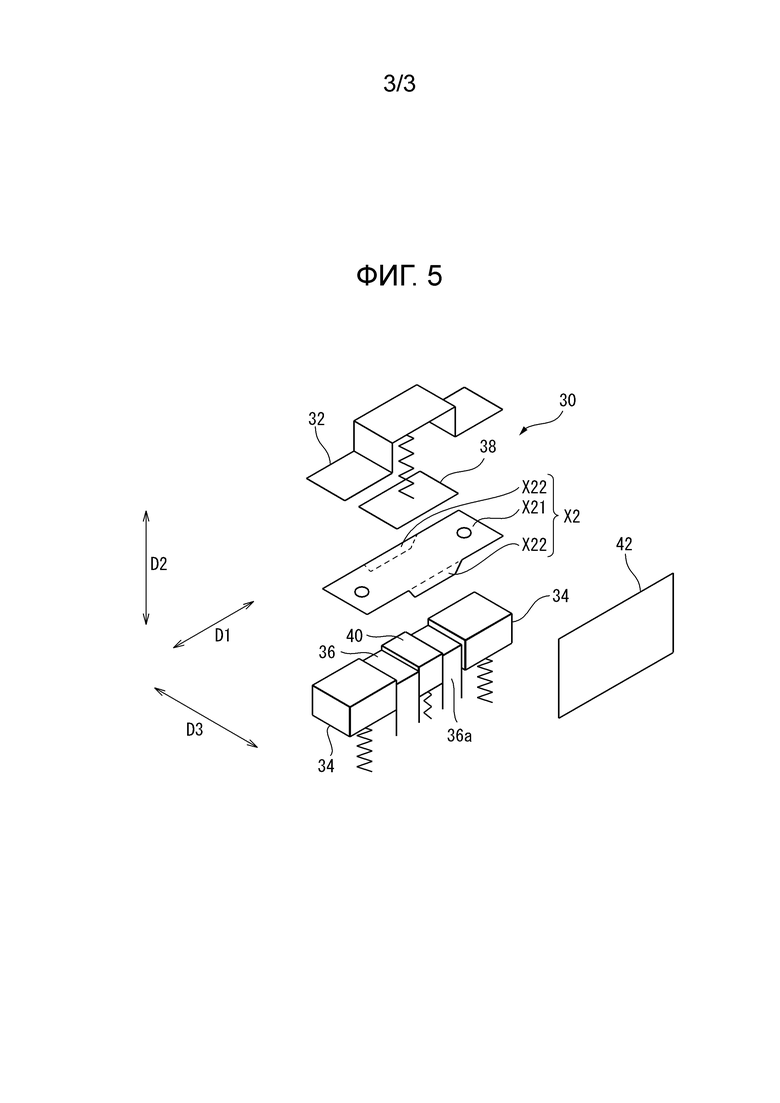

Фиг.3 представляет собой блок-схему, показывающую процедуру способа изготовления соединения (скобы) в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4(а) и 4(b) представляют собой виды сбоку, показывающие установку, используемую на этапе изгиба заготовки, при этом фиг.4(а) показывает состояние до начала изгиба, а фиг.4(b) показывает состояние по окончании изгиба.

Фиг.5 представляет собой вид в перспективе, показывающий установку, используемую на этапе формования скобы.

Описание вариантов осуществления изобретения

Соединение (скоба подвесного звена)

Ниже со ссылками на фиг.1 и 2 будет пояснен вариант осуществления настоящего изобретения (соединения, в частности, скобы подвесного звена). В настоящем варианте осуществления «первое направление» означает направление, показанное на фиг.1 и 2 обозначением D1, «второе направление» означает направление, показанное на фиг.1 и 2 обозначением D2 (направление, перпендикулярное первому направлению D1), а «третье направление» означает направление, показанное на фиг.1 и 2 обозначением D3 (направление, перпендикулярное обоим - и первому направлению D1, и второму направлению D2).

Следует отметить, что, хотя это и не показано, подвесное звено (управляющее звено) обычно состоит из выполненной из стального листа штанги трубчатой формы и прикрепленных к двум концевым частям штанги скобок или трубок. Соединительный механизм сконфигурирован таким образом, что его части должны быть соединены между собой посредством скоб (трубок).

Фиг.1 представляет собой вид в перспективе, показывающий скобу 10 подвесного звена в качестве одного примера соединения в соответствии с одним вариантом исполнения настоящего изобретения. Скоба 10 состоит из базовой части 12, пары боковых частей 14, 14 и закрывающей части 16.

Базовая часть 12 прикреплена к компоненту подвесного звена, выполненному в виде не показанной штанги. Следует отметить, что во время крепления базовой части 12 к штанге она, конечно, может быть прикреплена только к одному концу штанги, но может быть прикреплена и к двум концам штанги.

Пара боковых частей 14, 14, будучи соединенных с базовой частью 12, продолжается из двух концевых частей этой базовой части 12, лежащих3) в первом направлении D1, в одну и ту же сторону во втором направлении D2 перпендикулярно первому направлению D1 (на фиг.1 - нижняя левая сторона). Далее, эта пара боковых частей 14, 14 образована с крепежными отверстиями 14Н, 14Н в центральной части по третьему направлению D3. Эти крепежные отверстия 14Н являются болтовыми отверстиями, предназначенными для ввода болтов, например, когда внутрь скобы 10 вставлены втулки (не показаны).

Закрывающая часть 16 выполнена между парой боковых частей 14, 14 по меньшей мере на одной концевой части, лежащей в третьем направлении D3 (на фиг.1 - только верхняя концевая часть) в виде продолженной области базовой части 12 и пары боковых частей 14, 14. Здесь «в виде продолженной области» означает, что закрывающая часть 16 прикреплена к базовой части 12 и к боковым частям 14 посредством загиба, сварки или другими разнообразными способами соединения, при этом включающего также элементы 12, 14 и 16, которые выполнены из одного и того же материала.

В граничащих между собой частях базовой части 12 и боковых частей 14, 14 образованы «кромочные участки» R1. Далее, в граничащих между собой частях боковых частей 14, 14 и закрывающей части 16 образованы кромочные участки R2. Кроме того, в граничащих между собой частях закрывающей части 16 и базовой части 12 образован кромочный участок R3.

В скобе 10 подвесного звена сконфигурированного таким образом варианта осуществления, - поскольку между вышеописанной парой боковых частей 14, 14 образована закрывающая часть 16, можно подавить обусловленную силой, приложенной со стороны колес и т.п., внеплоскостную деформацию этих боковых частей 14, 14 в первом направлении D1. В результате в соответствии со скобой 10 подвесного звена по настоящему варианту осуществления можно добиться более высокой жесткости без равномерного увеличения толщины стенок.

Выше был пояснен «наиболее базовый» вариант осуществления настоящего изобретения, однако настоящее изобретение этим вариантом осуществления не ограничено и в рамках его объема, не отклоняясь от существа изобретения, может быть различными способами изменено.

Например, длина L1 от концевой части боковых частей 14, 14 со стороны базовой части, показанная на фиг.1 во втором направлении D2, до положения центра крепежного отверстия и наименьшая длина L2 закрывающей части 16 во втором направлении D2, предпочтительно, удовлетворяют соотношению

0,1×L1<L2<1,0×L1 (3)

Обычно, если нагрузка передается от колес и т.п. в осевом направлении рычага подвески, то ближайшая область к отверстию 14Н болтового крепления подвержена внеплоскостной деформации в первом направлении D1 то есть, в направлении скобы. Эта внеплоскостная деформация возникает тем легче, чем больше длина L1 от базовой части 12 до положения центра крепежного отверстия 14Н. По этой причине длина L2 закрывающей части 16 во втором направлении D2, требуемая для подавления этой внеплоскостной деформации, определяется главным образом ее соотношением с длиной L1.

Поэтому авторы вычислили величину жесткости скобы (кН/мм) в случае изменения отношения L2/L1 в скобе, показанной на фиг.1. Здесь «величина жесткости скобы» есть величина, определенная отношением приложенной к скобе нагрузки (кН), показанной на фиг.1, во втором направлении D2, к обусловленной этой нагрузкой величине смещения (мм) боковой части 14 в первом направлении D1.

Таблица 1 показывает результат этого вычисления в соответствии с соотношением между отношением L2/L1 и величиной жесткости скобы (кН/мм).

Как следует из таблицы 1, выяснилось, что начиная примерно с того момента, когда L2/L1 превышает 0,1, величина жесткости скобы разительно повышается по сравнению с тем, когда L2/L1 равно 0 (то есть, когда закрывающей части нет вообще).

С этой точки зрения обеспечением меньшей длины L2 большей, чем 0,1× длины L1, можно достаточно надежно обеспечить длину закрывающей части 16, выполненной во втором направлении D2 между парой боковых частей 14, 14. После этого утверждения становится возможным в высокой степени подавить вышеупомянутую внеплоскостную деформацию пары боковых частей 14, 14 в первом направлении D1, обусловленную приложением силы со стороны колес и т.п., а также, в свою очередь, становится возможным реализовать более высокий уровень жесткости без равномерного увеличения толщины стенки.

Следует отметить, что этот эффект проявляется на более высоком уровне, делая 0,3×L1<L2. Если делать 0,4×L1<L2, то он проявляется на еще более высоком уровне, а если сделать 0,5×L1<L2, то он проявится на чрезвычайно высоком уровне.

С другой стороны, делая наименьшую длину L2 меньшей, чем 1,0× длины L1, можно в достаточной степени подавить деформацию около крепежных отверстий 14H, 14H, образованных в центрах пары боковых частей 14, 14 в третьем направлении D3, без того, чтобы длина закрывающей части 16, выполненной между парой боковых частей 14, 14, продолжающихся3) во втором направлении D2, была сделана излишне большой. Вследствие этого возможно подавить деформацию между непоказанным штоком, подсоединенным посредством скобы 10, и соединенной частью на высоком уровне.

Следует отметить, что если делать наименьшую длину L2 не менее чем 1,0× длины L1, то не только становится относительно небольшим эффект, обусловленный вводом большой наименьшей длины L2 (эффект подавления внеплоскостной деформации боковых частей 14, 14), но и возникает возможность касания друг друга концевой части закрывающей части 16 на стороне, противоположной базовой части 12, и части, удерживаемой внутри скобы 10. В этом случае для того, чтобы избежать контакта скобы 10 и той части, необходимо сделать величину L1 еще большей. В результате это влечет за собой увеличение веса скобы 10 в целом, так что это не является предпочтительным.

Далее, делая наименьшую длину L2 меньшей, чем 0,8× длины L1, можно сделать концевую часть закрывающей части 16 на стороне, противоположной базовой части 12 во втором направлении D2, отстоящей достаточно далеко от положений крепежных отверстий 14Н, 14Н. Из-за этого можно эффективно использовать пространство во втором направлении D2, где в пространстве, заключенном между двумя боковыми частями 14, 14 скобы 10, закрывающая часть 16 не образована, в частности, - без ограничения в третьем направлении D3.

Далее, если сделать наименьшую длину L2 меньшей, чем 0,6× длины L1, то скоба 10, состоящая из базовой части 12, пары боковых частей 14, 14 и закрывающей части 16, может быть формована не только сваркой вместе друг с другом частей 12, 14 и 16, но также и формовкой цельного элемента. По этой причине наименьшая длина L2 сделана меньшей, чем 0,6× длины L1, с тем чтобы увеличить степень свободы конструкции.

Далее, радиус кривизны r1 внутренней окружной поверхности кромочного участка R1 между базовой частью 12 и боковыми частями 14, радиус кривизны r2 внутренней окружной поверхности кромочного участка R2 между боковыми частями 14 и закрывающей частью 16, радиус кривизны r3 внутренней окружной поверхности кромочного участка R3 между закрывающей частью 16 и базовой частью 12, размер W1 между парой боковых частей 14, 14 в первом направлении D1 и размер W3 базовой части 12 в третьем направлении W3, предпочтительно, удовлетворяют, соответственно, соотношениям:

r1<0.1×W1 и r1<0.1×W3 (4)

r2<0.1×W1 и r2<0.1×W3 (5)

r3<0.1×W1 и r3<0.1×W3 (6)

В пространстве S скобы 10, например, содержится втулка или какая-либо другая часть. По этой причине пространство S должно иметь некоторую протяженность4). Если один или более из любых радиусов кривизны r1, r2 и r3 внутренних окружных поверхностей кромочных участков R1, R2 и R3 является чрезмерно большим, то пространство S становится на эту величину меньше, и возможность контакта с частью, удерживаемой в скобе 10, становится более высокой. Для того чтобы избежать этого контакта, можно рассмотреть возможность сделать длину L1 больше, чтобы уверенно обеспечить пространство S, но, как пояснено выше, увеличение длины L1 влечет за собой падение жесткости скобы 10, так что это не является желательным.

В виду этого заключения в настоящем варианте осуществления, удовлетворяя все вышеприведенные соотношения от (4) до (6), можно уверенно обеспечить пространство S внутри скобы 10 без увеличения длины L1 более чем необходимо. Поэтому в соответствии с настоящим вариантом исполнения можно обеспечить достаточное пространство S и, в свою очередь, - надежное удержание какой-либо части внутри скобы 10 без последующего падения жесткости скобы 10.

Следует отметить, что при удовлетворении всех вышеприведенных соотношений от (4) до (6), можно сформовать скобу 10, состоящую из базовой части 12, пары боковых частей 14, 14 и закрывающей части 16, не только сваркой между собой частей 12, 14, 16, но и формованием цельного элемента. По этой причине при удовлетворении всех вышеприведенных соотношений от (4) до (6) степень свободы конструкции увеличивается.

Кроме того, в примере, показанном на фиг.1, толщина t1 базовой части 12 и толщина t2 закрывающей части 16, предпочтительно, удовлетворяют соотношению

t2>t1 (7)

Показанная на фиг.1 скоба 10, как описано выше, может быть образована без сварки и т.д. -посредством обработки единого куска материала (металлического листа). В этом случае при формовании этой скобы из одного металлического листа, когда выполняется монтажный чертеж, толщина металлического листа изображенной части (образованная штамповочным станком бесшовная деталь с углублением) по сравнению с другими частями является увеличенной.

Однако закрывающая часть 16 скобы 10 варианта осуществления, полученного формованием цельного элемента, получается так называемой «отбортовкой наружных кромок». Обычно деталь, полученная отбортовкой наружных кромок, становится большей по толщине, чем до этой обработки. По этой причине, например, если сравнивать толщину t1 базовой части 12 и толщину t2 закрывающей части 16, которые были образованы обработкой элемента одной и той же исходной толщины, то имеет место t2>t1. В скобе 10 по настоящему варианту исполнения, полученной формованием цельного элемента, удовлетворением соотношения (7) можно достаточно надежно обеспечить ширину закрывающей части 16. В результате, можно еще более подавить внеплоскостную деформацию пары боковых частей 14, 14 в первом направлении D1, а также, в свою очередь, можно еще более повысить жесткость скобе 10 в целом.

Следует отметить, что когда толщины t1, t2 удовлетворяют соотношению

t2≥1,05t1 (8)

вышеупомянутое действие и эффект могут проявляться на еще более высоком уровне. С рассматриваемой точки зрения это предпочтительно.

Далее, когда толщины t1, t2 удовлетворяют соотношению

t2≥1,10t1 (9)

вышеупомянутое действие и эффект могут проявляться на чрезвычайно высоком уровне. С рассматриваемой точки зрения это предпочтительно.

Более того, в примере, показанном на фиг.1, закрывающая часть 16 выполнена на одной стороне боковых частей 14 в третьем направлении D3, но как показано в примере, показанном на фиг.2 (вид в перспективе, показывающий модификацию скобы, показанной на фиг.1), предпочтительно, чтобы закрывающая часть 16 была выполнена на двух концевых частях в третьем направлении D3. Следует отметить, что в примере, показанном на фиг.2, тем же самым составляющим элементам, что и в примере, показанном на фиг.1, назначены одни и те же позиционные обозначения.

В подвеске, показанной на фиг.2, использующей скобу 10', между парой боковых частей 14, 14 образована пара закрывающих частей 16, 16, отличающихся по своему положению в третьем направлении D3. То есть, закрывающие части 16 образованы на верхней концевой части и на нижней концевой части пары боковых частей 14, 14 в третьем направлении D3 в виде продолженных областей базовой части 12 и пары боковых частей 14, 14.

В примере, показанном на фиг.2, формованием закрывающих частей 16, 16 на двух концевых частях пары боковых частей 14, 14 в третьем направлении D3 можно подавить внеплоскостную деформацию этих боковых частей 14, 14 в первом направлении D1 на более высоком уровне, когда со стороны колес и т.п. приложена сила. В результате по сравнению с примером, показанном на фиг.1, можно еще более увеличить жесткость скобы 10' в целом.

Способ изготовления соединения (скобы подвесного звена)

Далее, обращаясь к фиг.с 3 по 5, будет пояснен вариант осуществления настоящего изобретения (способ изготовления соединения, в частности, способ изготовления скобы подвесного звена). Следует отметить, что в показанных ниже примерах соединение (скоба) образована формованием цельного элемента. Кроме того, используемые в нижеследующем пояснении способа изготовления соединения первое направление D1, второе направление D2 и третье направление D3 являются теми же самыми направлениями, что и направления D1, D2 и D3, использованные в предыдущей части для скобы подвесного звена.

Фиг.3 представляет собой блок-схему, показывающую последовательность способа изготовления соединения в соответствии с вариантом осуществления настоящего изобретения (скобы подвесного звена). Как показано на иллюстрации, способ изготовления соединения в соответствии с настоящим вариантом осуществления включает в себя этап изгиба заготовки и этап формования скобы.

Следует отметить, что используемая в качестве материала скобы заготовка может быть выполнена из любого известного материала, лишь бы он был в виде металлического листа. В качестве металлического листа может быть назван стальной лист (высокопрочный стальной лист), лист из нержавеющей стали, стальной лист с поверхностной обработкой (стальной лист с горячим цинкованием посредством погружения, стальной лист с цинк-алюминиевым покрытием и т.д.) и листы из цветных металлов (лист из алюминиевого сплава и титановый лист). Кроме того, перед этапом изгиба заготовки этой заготовке обработкой придается предопределенная форма.

Этап изгиба заготовки

Этот этап является этапом загиба по меньшей мере одной части изделия, то есть, заготовки в третьем направлении в одну сторону второго направления для образования промежуточного элемента перевернутой L-образной или перевернутой U-образной формы, если смотреть с боковой стороны. Фиг.4(а) и 4(b) представляют собой виды сбоку, показывающие установку 20, используемую на этапе изгиба заготовки. На иллюстрации фиг.4(а) показывает состояние до начала изгиба, а фиг.4(b) показывает состояние в момент по окончании изгиба. Следует отметить, что пример, показанный на фиг.4(а) и 4(b), представляет собой пример изгиба двух концевых частей, лежащих в третьем направлении заготовки, выполненной из металлического листа, в одну сторону второго направления для образования промежуточного элемента перевернутой U-образной формы, если смотреть сбоку.

Установка 20 представляет собой прессовую установку для изгиба, снабженную матрицей 24, к которой прикреплена подушка 22 с возможностью перемещение в направлении прижима, и пуансон 26.

При использовании установки 20 вышеуказанной конфигурации на настоящем этапе сначала, как показано на фиг.4(а), в установку 20 помещают заготовку X1, затем заготовку X1 зажимают между подушкой 22, прикрепленной к матрице 24 с возможностью перемещение в направлении прижима (второе направление D2), и пуансоном 26.

Далее, как показано на фиг.4(b), матрицу 24 опускают, и тем самым две концевые части заготовки X1 в третьем направлении D3 загибаются матрицей 24 в одну сторону второго направления D2 (на чертеже - нижняя сторона). В результате этого получается промежуточный элемент Х2 перевернутой U-образной формы, если смотреть с боковой стороны, имеющий базовое тело Х21 (в основном, соответствующее на фиг.1 базовой части 12 и боковым частям 14) и пару фланцев X22, X22, соединенных с базовое телом Х21 (в основном, соответствующих на фиг.1 закрывающей части 16).

Этап формования скобы

Этот этап является этапом изгиба двух лежащих в первом направлении D1 концевых частей промежуточного элемента Х2, полученного на этапе изгиба заготовки, в одну сторону второго направления (то есть, боковой изгиб двух концевых частей заготовки в третьем направлении этапа изгиба заготовки). Фиг.5 представляет собой вид в перспективе, показывающий установку, используемую на этапе формования скобы.

Как показано на фиг.5, установка снабжена матрицей 32, ограничивающей и удерживающей две концевые части промежуточного элемента Х2 в первом направлении D1, держателем 34 заготовки, пуансоном 36, подушкой 38, удерживаемой на матрице 32 с возможностью перемещения в направлении прижима, и внутренней подушкой 40, опирающейся на пуансон 36 с возможностью перемещение в прижимающем направлении, а также дополнительно оборудована инструментом 42 подавления внеплоскостной деформации, установленным с обращением к боковой поверхности 36а пуансона 36.

В данном случае используемые матрица 32, держатель 34 заготовки, пуансон 36, внутренняя подушка 40 и инструмент 42 подавления внеплоскостной деформации, - все они могут быть любых типов, лишь бы они применялись в прессо-штамповочных станках общего назначения с использованием операций вытяжки и т.д.

При использовании установки 30 такой конфигурации на настоящем этапе сначала верхнюю поверхность держателя 34 заготовки и верхнюю поверхность внутренней подушки 40 позиционируют на слегка приподнятой во втором направлении D2 стороне из верхней поверхности пуансона 36. В этом состоянии на эти элементы 34, 40 накладывают промежуточный элемент Х2. Во время наложения промежуточного элемента Х2 фланцы X22, X22 располагают в третьем направлении D3 снаружи подальше от двух крайних внешних частей элементы 34, 36 и 40 в этом же направлении D3, так чтобы верхней поверхности держателя 34 заготовки и верхней поверхности внутренней подушки 40 касалось только основное тело Х21. Следует отметить, что инструмент 42 подавления внеплоскостной деформации установлен с обращением к боковой поверхности 36а пуансона 36, соблюдая предопределенное расстояние от этой боковой поверхности 36а.

Затем подушку 38, закрепленную с возможностью перемещения по отношению к матрице 32 в направлении прижима (второе направление D2), держатель 34 заготовки и внутреннюю подушку 40 используют для зажима промежуточного элемента Х2.

Далее, перемещением матрицы 32 в одну сторону второго направления D2 (нижняя сторона на фиг.5) (опускание) две концевые части промежуточного элемента Х2 в первом направлении D1 этой матрицей 32 загибают в одну сторону второго направления D2 (нижняя сторона на фиг.5)

На начальном этапе опускания матрицы 32 опускается только держатель 34 заготовки, а внутренняя подушка 40 не опускается. Вследствие этого создаваемое в загнутых частях напряжение может быть в максимальной степени уменьшено, и образование складок на загнутых частях может быть подавлено. Этот эффект обусловлен включением в отбортовку наружных кромок внутренней подушки 40. Вследствие этого можно предотвратить излишнее местное изменение толщины стенки и получить одинаковую жесткость скобы во всех местах.

На более позднем этапе опускания матрицы 32 внутренняя подушка 40 также опускается. В том состоянии, когда верхние поверхности элементов 36, 40 находятся на одном уровне, две концевые части промежуточного элемента Х2 в первом направлении D1 согнуты до своих конечных положений. Таким образом, согнутые части в промежуточном элементе Х2, предпочтительно, становятся боковыми частями 14 по фиг.1, в то время как не согнутые части, предпочтительно, становятся базовой частью 12 по фиг.1. Из вышеизложенного следует, что получена показанная на фиг.1 скоба предопределенной формы с базовой частью 12, с боковыми частями 14 и с закрывающей частью 16.

В соответствии с показанным выше способом изготовления скобы подвесного звена, когда изгибают заготовку X1, для того чтобы получить промежуточный элемент Х2, можно использовать так называемую отбортовку для получения скобы 10, снабженной закрывающей частью 16, такой, как показанная на фиг.1.

Такая скоба является увеличенной по толщине в закрывающей части 16, полученной из базовой части 12 или из боковых частей 14, 14 отбортовкой. Поэтому в способе изготовления скобы подвесного звена в соответствии с настоящим изобретением можно увеличить жесткость без равномерного увеличения толщины стенки самой скобы формой закрывающей части (с увеличенной толщиной) между парой боковых частей 14.

Примеры

Ниже для демонстрации положительных эффектов настоящего изобретения будут использованы Примеры 1 и 2.

Пример 1. Касается влияния закрывающей части на жесткость скобы

Сначала для изготовления скоб подвесного звена различными способами была использована высокопрочная сталь (толщина 3 мм, марка - класса 440MPa). При этом было оценено влияние их конструктивных элементов (наличие закрывающей части) на жесткость скобы.

Более конкретно, - была изготовлена скоба подвесного звена Примера А изобретения с использованием аппаратуры, показанной на фиг.4(а) и 4(b), а также фиг.5, посредством предопределенного способа изготовления по настоящей патентной заявке (включая этапы, показанные на фиг.3). Позже была использована обычная установка для формования частей скобы подвесного звена, показанной на фиг.1, помимо закрывающей части 16, при этом закрывающая часть была подготовлена отдельно, а затем все они были сварены вместе одна с другой для получения Примера В изобретения. В отличие от этого, для получения «Обычного примера 1», не снабженного закрывающей частью, для формования частей скобы подвесного звена, показанной на фиг.1, помимо закрывающей части 16, был использован обычный прессовый станок.

Далее скоба каждого испытательного примера, используя пару показанных на фиг.1 крепежных отверстий 14Н, была привинчена по месту. В состоянии, когда базовая часть 12 привинчена по месту, на пару боковых частей 14, 14 оказывалось сжимающее усилие величиной 10 кН во втором направлении D2. При этом измерялась величина смещения центра крепежного отверстия 14Н в первом направлении D1. Затем в качестве величины жесткости была вычислена величина сжимающей силы, деленная на величину смещения. Результаты показаны в таблице 2.

Таблица 2

изобретения

изобретения

пример 1

По таблице 2 было выяснено, что по сравнению с «Обычным примером 1» величина жесткости выше в обоих примерах изобретения А и В. Это значит, что независимо от способа изготовления там, где присутствует закрывающая часть, величина жесткости может быть эффективно повышена.

Пример 2. Касается влияния на жесткость скобы толщины и количества закрывающих частей

Затем, используя в качестве заготовки лист из высокопрочной стали (толщина 3 мм, марка - класса 440MPa), скобы подвесного звена по настоящей патентной заявке были приготовлены обычным способом, а также способом формования цельного элемента.

Более конкретно, - с использованием аппаратуры, показанной на фиг.4(а) и 4(b), а также на фиг.5, посредством предопределенного способа изготовления по настоящей патентной заявке (включая этапы, показанные на фиг.3) были подготовлены скобы подвесного звена Примера 1 изобретения и Примера 3 изобретения. Далее, используя обычный прессовый станок, были выполнены другие части скобы подвесного звена, показанной на фиг.1, кроме закрывающей части 16, для изготовления скобы подвесного звена «Обычного примера 2», не снабженного закрывающей частью. Затем из скобы подвесного звена «Обычного примера 2» была составлена скоба подвесного звена Примера 2 изобретения, к которой посредством сварки была подсоединена закрывающая часть из листа толщиной в 3,3 мм. Следует отметить, что остальные конструктивные параметры конструкции скобы каждого испытательного примера были такими, как показано в нижеследующей таблице 3.

Таблица 3

изобретения

изобретения

изобретения

Далее, скобы каждого из испытательных примеров была посажена на болты с использованием пары крепежных отверстий 14Н, показанных на фиг.1, для крепления базовой части 12 по месту. В этом состоянии к паре боковых частей 14, 14 во втором направлении D2 была приложена сжимающая сила в 10 микрон. В этом случае измерялась величина смещения центра крепежного отверстия 14Н в первом направлении D1. Кроме того, в качестве величины жесткости вычислялось отношение сжимающей силы, деленной на смещение. Результаты сведены вместе в таблицу 3.

Как ясно из таблицы 3, получается, что соединения (скобы) по Примерам с 1 по 3 изобретения, попадающие в технический объем настоящего изобретения, улучшены посредством закрывающей части, - все получили повышенную жесткость соединения по сравнению с соединениями (скобами) обычных примеров, не попадающих в технический объем настоящего изобретения, без равномерного увеличения толщины стенки соединения.

Перечень ссылочных позиций

12 - базовая часть

14 - боковые части

14Н - крепежные отверстия

16 - закрывающая часть

20, 30 - установка

22, 38 - подушка

24, 32 - матрица

26, 36 - пуансон

34 - держатель заготовки

36а - боковая поверхность пуансона

40 - внутренняя подушка

42 - инструмент подавления внеплоскостной деформации

D1 - первое направление

D2 - второе направление

D3 - третье направление

E - концевая часть в продольном направлении промежуточного элемента Х2

L1 - длина от боковой концевой части базовой части до центрального положения крепежного отверстия боковой части во втором направлении

L2 - минимальная длина закрывающей части во втором направлении

S - пространство внутри скобы 10

R1 - граничный участок (кромочный участок) между базовой частью 12 и боковой частью 14

R2 -граничный участок (кромочный участок) между боковой частью 14 закрывающей частью 16

R3 -граничный участок (кромочный участок) между закрывающей частью 16 и базовой частью 12

r1 - радиус кривизны внутренней окружной поверхности кромочного участка R1

r2 - радиус кривизны внутренней окружной поверхности кромочного участка R2

r3 - радиус кривизны внутренней окружной поверхности кромочного участка R3

t1 - толщина базовой части 12

t2 - толщина закрывающей части 16

W1 - размер между парой боковых частей 14 в первом направлении

W3 - размер базовой части 12 во втором направлении

X1 - заготовка

X2 - промежуточный элемент

X21 - основное тело

X22 - фланец

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, ПОЛУЧАЕМОГО ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2015 |

|

RU2673259C2 |

| Способ и устройство подачи подлежащих профилированию изделий | 2019 |

|

RU2795324C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2317178C2 |

| ЗАКРЫТАЯ МЕСИЛЬНАЯ МАШИНА И МЕСИЛЬНЫЙ РОТОР | 2010 |

|

RU2477683C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2016 |

|

RU2662584C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2241107C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2016 |

|

RU2676205C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ВЫСОКОНАГРУЖЕННЫХ МАШИН | 2017 |

|

RU2681804C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ВЫСОКОНАГРУЖЕННЫХ МАШИН | 2017 |

|

RU2708539C1 |

Группа изобретений относится к скобе подвесного звена. Скоба подвесного звена содержит базовую часть, пару боковых частей и закрывающую часть. Пара боковых частей продолжаются от двух концевых частей базовой части в первом направлении к той же стороне второго направления, перпендикулярного первому направлению, и выполнены с крепежными отверстиями в центральных частях в третьем направлении, перпендикулярном первому направлению и второму направлению. Закрывающая часть образована между парой боковых частей в виде продолжающейся области базовой части и пары боковых частей на одной концевой части в третьем направлении. Толщина t1 базовой части и толщина t2 закрывающей части удовлетворяют соотношению t2>t1 (1). Достигается увеличение жесткости соединения. 2 н. и 2 з.п. ф-лы, 3 табл., 5 ил.

1. Скоба подвесного звена, содержащая:

базовую часть,

пару боковых частей, соответственно продолжающихся от двух концевых частей базовой части в первом направлении к той же стороне второго направления, перпендикулярного первому направлению, и выполненных с крепежными отверстиями в центральных частях в третьем направлении, перпендикулярном первому направлению и второму направлению, и

закрывающую часть, образованную между парой боковых частей в виде продолжающейся области базовой части и пары боковых частей по меньшей мере на одной концевой части в третьем направлении,

при этом толщина t1 базовой части и толщина t2 закрывающей части удовлетворяют соотношению

2. Скоба по п. 1, в которой длина L1 во втором направлении от боковой концевой части боковой стороны базовой части до центрального положения крепежного отверстия и минимальная длина L2 закрывающей части во втором направлении удовлетворяют соотношению

3. Скоба по любому из пп.1 или 2, в которой закрывающая часть выполнена на двух концевых частях боковых частей в третьем направлении.

4. Способ изготовления скобы подвесного звена по любому из пп. 1-3, включающий:

этап гибки заготовки, на котором осуществляют гибку по меньшей мере одной концевой части заготовки, выполненной из металлического листа в третьем направлении, в одну сторону второго направления с образованием промежуточного элемента перевернутой L-образной или перевернутой U-образной формы, если смотреть сбоку, и

этап формования соединения с использованием штамповочной матрицы, содержащей матрицу, снабженную подушкой для прессования промежуточного элемента, пуансона, установленного с обращением к матрице и снабженного внутренней подушкой, удерживаемой с возможностью перемещения в прижимающем направлении, а также инструмента подавления внеплоскостной деформации закрывающей части, установленного с обращением к боковой поверхности пуансона, с тем чтобы изгибать две концевые части промежуточного элемента в первом направлении в одну сторону второго направления.

| JP 2014159289 A, 04.09.2014 | |||

| JP 2007076615 A, 29.03.2007 | |||

| JP 2010076473 A, 08.04.2010 | |||

| DE 202013103900 U1, 07.11.2013. |

Авторы

Даты

2018-10-02—Публикация

2015-10-07—Подача