Область техники

Изобретение относится к способу и/или устройству для подачи подлежащих профилированию изделий.

В частности, но не исключительно, изобретение может относиться к подаче изделий из металлических сплавов или алюминиевых сплавов в форме листов, подлежащих профилированию.

Уровень техники

В промышленной отрасли профилирования для производства, например, компонентов, предназначенных для изготовления крышек, используемых для закрывания и открывания контейнеров или бутылок, корончатых крышек, резьбовых крышек и т.д., на рынке предъявляются постоянные требования в отношении «производства большего количества продукции с меньшими затратами», т.е. повышения производительности и эффективности производства.

Что касается машин для обработки давлением, известны производственные линии, содержащие устройства подачи листовых металлических изделий в форме листа, которые соединены с равным образом известными устройствами для обработки давлением. Тонкие металлические листы имеют размер, который значительно меньше других размеров, например, толщину (порядка десятой доли миллиметра) значительно меньше ширины (равной, например, 200 – 300 миллиметрам) и длины (равной, например, 800 – 900 миллиметрам).

Некоторые известные производственные линии содержат пресс, циклически приводимый в действие для штамповки металлического листа, первое загрузочно-разгрузочное устройство, которое перемещается в первом, по существу, горизонтальном поступательном направлении для приближения к прессу и/или удаления от него, и второе загрузочно-разгрузочное устройство, которое перемещается в первом прямолинейном направлении и втором поперечном направлении, которое перпендикулярно первому прямолинейному направлению. Первое загрузочно-разгрузочное устройство содержит захват, установленный на его первом конце для захватывания края листа и перемещения листа поэтапно в первом направлении, в то время как второе загрузочно-разгрузочное устройство также содержит захват, смонтированный на его первом конце для захватывания края листа на участке, который отличается от участка, захватываемого первым загрузочно-разгрузочным устройством, и перемещения края листа поэтапно в первом и втором направлениях. Металлический лист поступает в штамп с помощью первого загрузочно-разгрузочного устройства для выполнения первой части циклов штамповки; в дальнейшем металлический лист перемещается из первого загрузочно-разгрузочного устройства во второе загрузочно-разгрузочное устройство для выполнения второй части циклов штамповки. В первой части цикла штамповки в конце каждого этапа подачи или отведения первого загрузочно-разгрузочного устройства выполняется штамповка листа, а именно, штамповка для придания листу ряда форм. На втором этапе цикла штамповки первое загрузочно-разгрузочное устройство освобождает лист из захвата, и второе загрузочно-разгрузочное устройство захватывает и перемещает вышеуказанный лист посредством перемещения с помощью комбинации ступенчатых перемещений в первом (подача и/или отведение) направлении (ода сторона и/или другая сторона).

Другие известные производственные линии содержат транспортирующий узел, содержащий, в свою очередь, две направляющие, расположенные параллельно на расстоянии друг от друга и действующие в качестве направляющих скольжения для подлежащей транспортированию заготовки, штангу, расположенную между двумя направляющими и пригодную для обеспечения опоры во время скольжения заготовки. Транспортирующий узел также содержит каретку, перемещающуюся по направляющему брусу, состоящему, по существу, из трапециевидной рамы. Каретка перемещается с помощью цепи, которая, в свою очередь, перемещается с помощью звездочки, выполненной как одно целое с валом редукторного двигателя. На концах каретки смонтированы первая штанга и вторая штанга, причем на первой штанге смонтирована первая поперечина, и на второй штанге смонтирована вторая поперечина. Каждая из поперечин имеет на конце профилированные элементы, пригодные для упора в края заготовки и перемещения заготовки вперед. Во время эксплуатации каретка может перемещаться вперед из исходного положения для перемещения профилированных элементов первой поперечины и их упора в первую заготовку и подачи вперед первой заготовки из заданного первого положения в заданное второе положение. Каретка отводится назад для возврата в первое положение, оставляя первую заготовку во втором положении; в дальнейшем каретка снова перемещается вперед для перемещения профилированных элементов первой поперечины и их упора во вторую заготовку и перемещения профилированных элементов второй поперечины и их упора в первую заготовку, остающуюся неподвижной в вышеуказанном втором положении. Благодаря компоновке каретки и её перемещениям существует возможность обеспечения перемещения нескольких заготовок посредством поступательного движения к обрабатывающему инструменту, например, машине для обработки давлением.

Недостаток использования манипуляторов и описанного транспортирующего узла состоит в том, что подача изделий является слишком медленной, и перемещение изделий к машине для обработки давлением и их введение в указанную машину осуществляется только с периодическим движением. Кроме того, конструкция описанных производственных линий является сложной, а функционирование очень ненадежным: фактически, если один из двух манипуляторов или транспортирующий узел будут повреждены или сломаны, функционирование всей производственной линии будет нарушено и прекращено. Таким образом, увеличивается время изготовления готового изделия.

Другие известные производственные линии содержат транспортирующее устройство, содержащее винт подачи, соединенный с шаговым серводвигателем и приводимый им в действие для транспортирования изделий, например, бутылок, как в режиме непрерывный/непрерывный, так и в режиме промежуточный/шаговый.

Однако подача изделий в форме металлических листов с помощью винта подачи является крайне критичной операцией из-за геометрии и размера изделия из тонкого металлического листа, подлежащего транспортированию.

В свете вышеуказанного описания существует достаточный объем для усовершенствования существующих систем для подачи подлежащих профилированию изделий.

Сущность изобретения

Задачей изобретения является создание способа и/или устройства, позволяющего устранить одно или несколько из вышеуказанных ограничений известного уровня техники.

Кроме того, задачей изобретения является усовершенствование способа и/или устройства подачи для подачи листовых изделий из металлических сплавов или алюминиевых сплавов в форме листа.

Кроме того, задачей изобретения является обеспечение быстрой и точной подачи изделия в форме тонкого металлического листа.

Кроме того, задачей изобретения является обеспечение быстрого и точного освобождения изделия в форме тонкого металлического листа в устройстве для обработки давлением.

Преимущество изобретения заключается в уменьшении времени подачи изделия в устройство для обработки давлением.

Преимущество изобретения заключается в исключении остановки производственного цикла в случае неисправного состояния устройства подачи.

Преимущество изобретения заключается в создании простого по конструкции устройства подачи и легко внедряемого дешевого способа подачи.

Решение таких задач и обеспечение указанных преимуществ и т.д. достигается с помощью способа и/или устройства по одному или нескольким пунктам формулы изобретения, приведенной ниже.

Согласно варианту осуществления изобретения способ подачи листовых металлических изделий в форме листа, подлежащих профилированию, включает в себя этапы, на которых: транспортируют первое изделие из множества изделий в первую зону устройства подачи; перемещают первое подвижное толкательное средство по меньшей мере в первом направлении для упора в первое изделие; подают первое изделие из первой зоны во вторую зону устройства подачи во втором направлении поперек по меньшей мере одного первого направления сначала с непрерывным движением и затем с периодическим движением; транспортируют второе изделие в первую зону; перемещают второе толкательное средство, которое перемещается по меньшей мере в одном первом направлении для упора во второе изделие; подают второе изделие во вторую зону во втором направлении сначала с непрерывным движением и затем с периодическим движением по меньшей мере частично одновременно с подачей первого изделия; перемещают первое толкательное средство во второй зоне от первого изделия посредством перемещения первого толкательного средства по меньшей мере в одном третьем направлении поперек второго направления; перемещают с непрерывным движением первое толкательное средство в четвертом направлении, параллельном и противоположном второму направлению для возврата первого толкательного средства в первую зону, в то время как второе толкательное средство продолжает толкать второе изделие во втором направлении.

Согласно другому варианту осуществления изобретения устройство подачи множества листовых металлических изделий в форме листа, подлежащих профилирования, содержит первое толкательное средство, выполненное с возможностью перемещения по меньшей мере в одном первом направлении для упора в первое изделие в первой зоне устройства подачи; во втором направлении, поперек первого направления, для подачи первого изделия из первой зоны во вторую зону устройства подачи; по меньшей мере в одном третьем направлении, поперечном относительно указанного направления, для перемещения от первого изделия; и в четвертом направлении, параллельном и противоположном второму направлению, для повторного перемещения в первую зону; первое двигательное средство, соединенное с первым толкательным средством и приводимое в движение для перемещения первого толкательного средства во втором направлении с непрерывным движением и/или с периодическим движением и перемещения первого толкательного средства в четвертом направлении с непрерывным движением; первое исполнительное средство, соединенное с первым толкательным средством для перемещения первого толкательного средства по меньшей мере в одном первом направлении и/или по меньшей мере в одном третьем направлении; второе толкательное средство, выполненное с возможностью перемещения по меньшей мере в одном первом направлении для упора во второе изделие в первой зоне; во втором направлении для подачи второго изделия из первой зоны во вторую зону; по меньшей мере в одном третьем направлении для перемещения от второго изделия; и в четвертом направлении для повторного перемещения в первую зону; второе двигательное средство, соединенное со вторым толкательным средством и приводимое в движение для перемещения второго толкательного средства во втором направлении с непрерывным движением или с периодическим движением по меньшей мере частично, в то время как первое двигательное средство перемещает вперед первое толкательное средство, и для перемещения второго толкательного средства в четвертом направлении с непрерывным движением; и второе исполнительное средство, соединенное со вторым толкательным средством для перемещения второго толкательного средства по меньшей мере в одном первом направлении и по меньшей мере в одном третьем направлении.

Благодаря изобретению обеспечивается возможность подачи листового изделия, выполненного из материала, подлежащего профилированию, в машину для обработки давлением посредством простого, быстрого и эффективного упора толкательного средства в изделия и/или его удаления от изделия.

Другие особенности и преимущества изобретения станут боле понятными из описания со ссылкой на приложенные чертежи варианта выполнения изобретения, приведенного в качестве неограничивающего примера.

Краткое описание чертежей

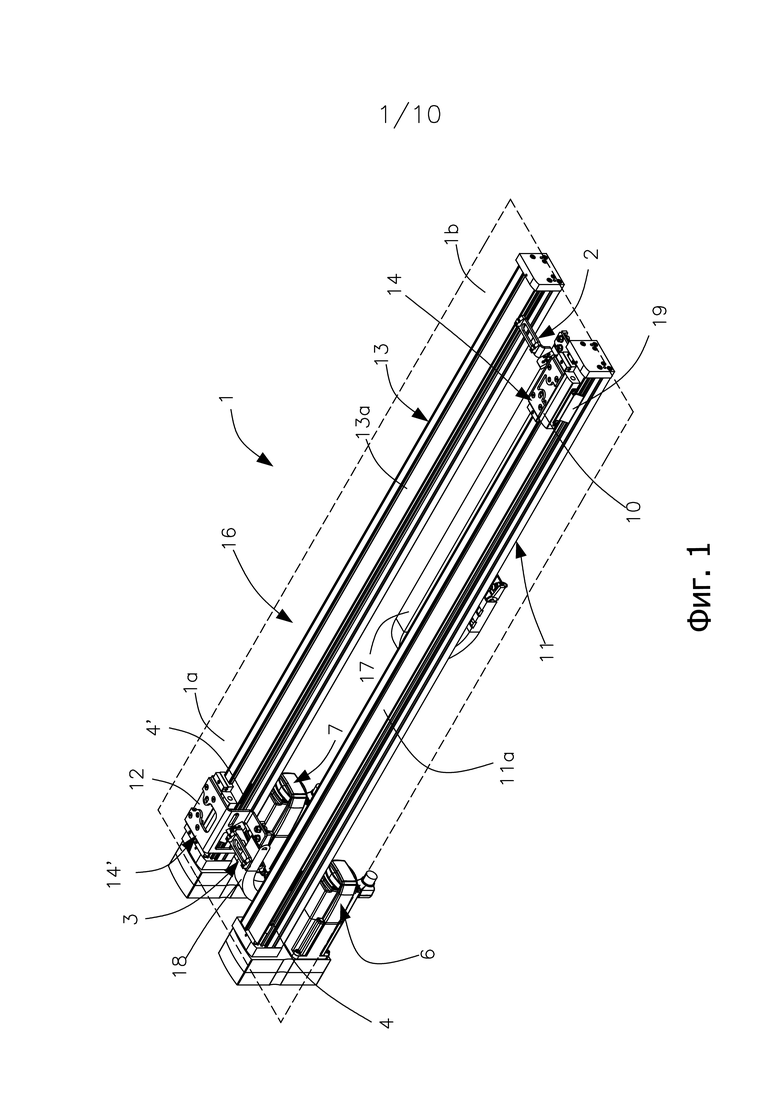

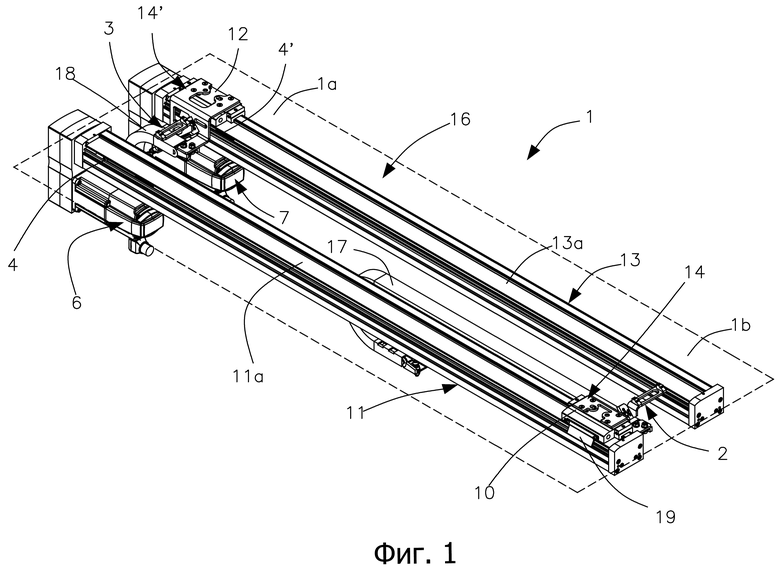

На фиг. 1 показано устройство подачи согласно изобретению, вид в перспективе;

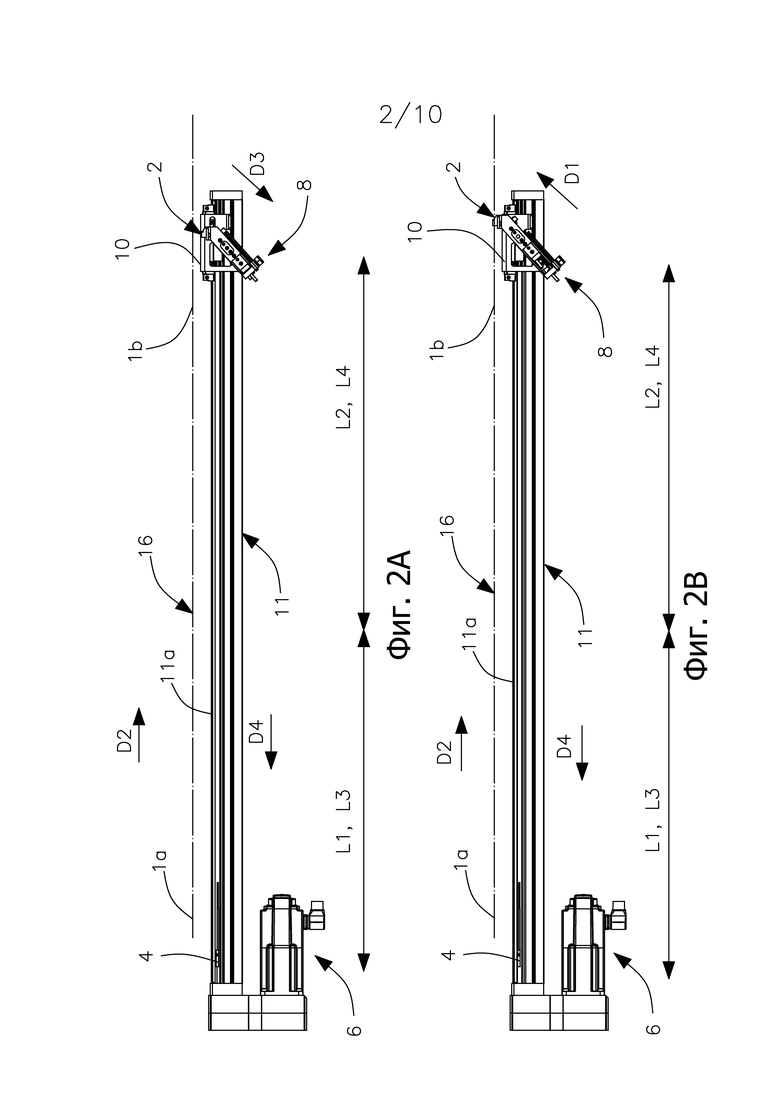

на фиг. 2A и 2B – устройство подачи по фиг. 1, в котором толкательное средство в нижнем положении и в верхнем положении, схематичные виды сбоку;

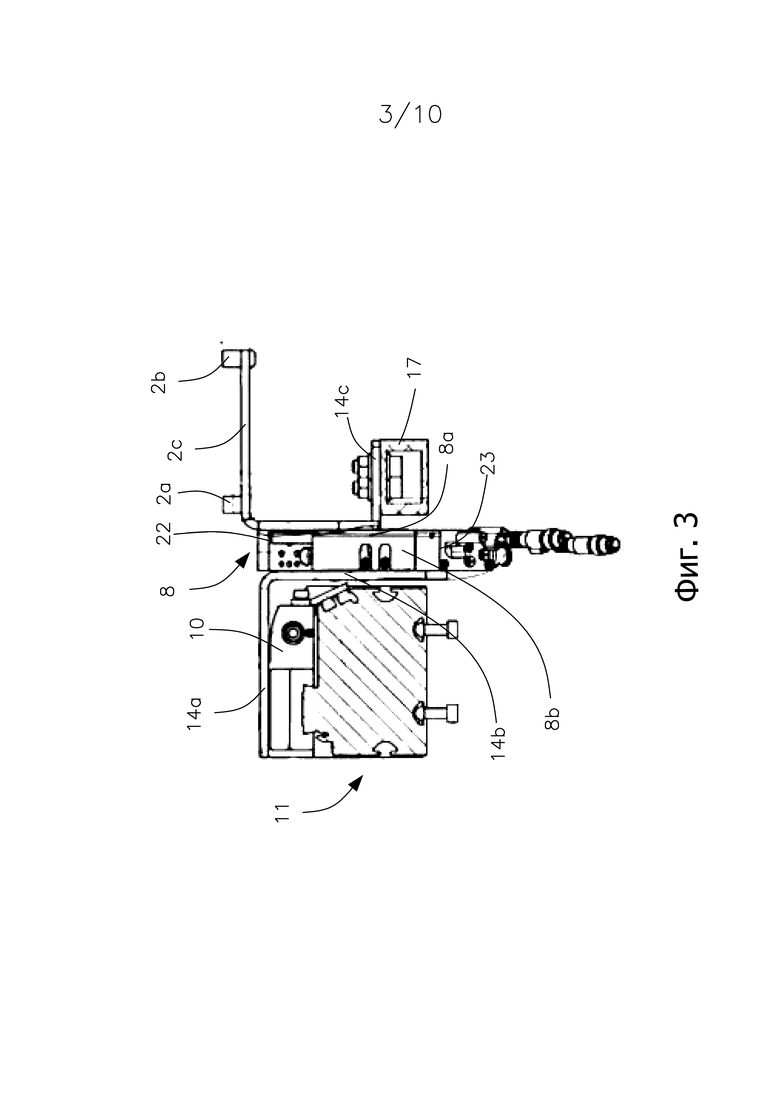

на фиг. 3 – исполнительный узел устройства подачи по фиг. 1, вид в разрезе;

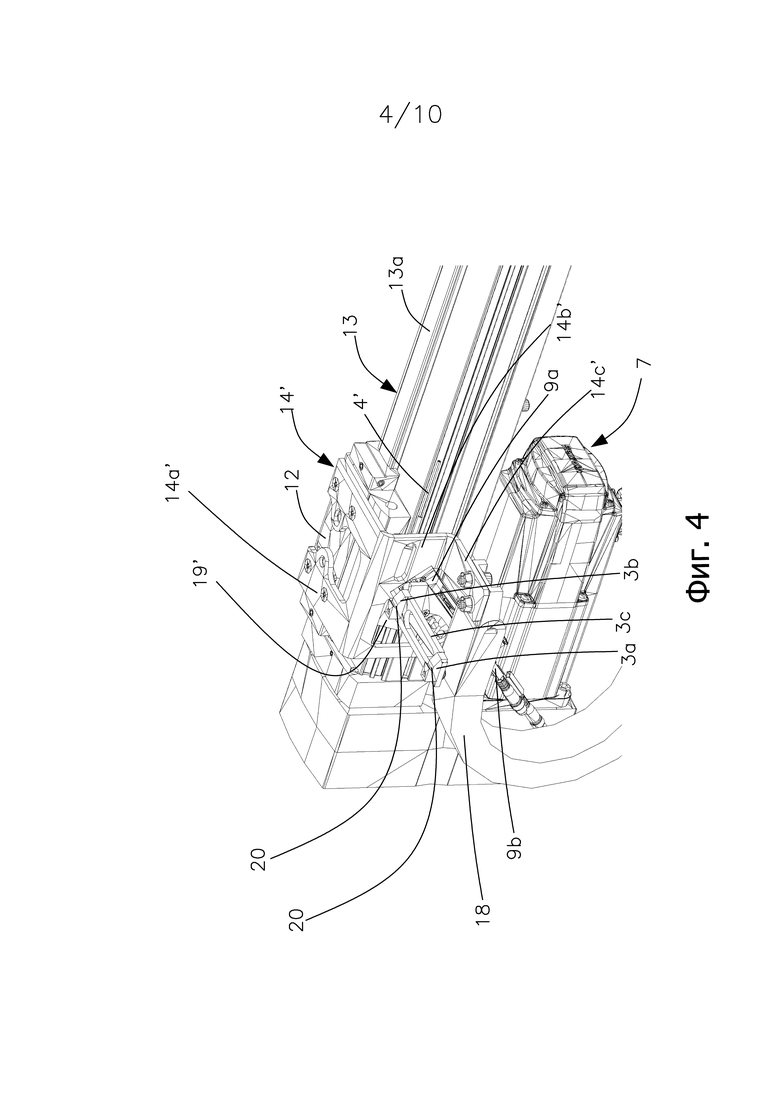

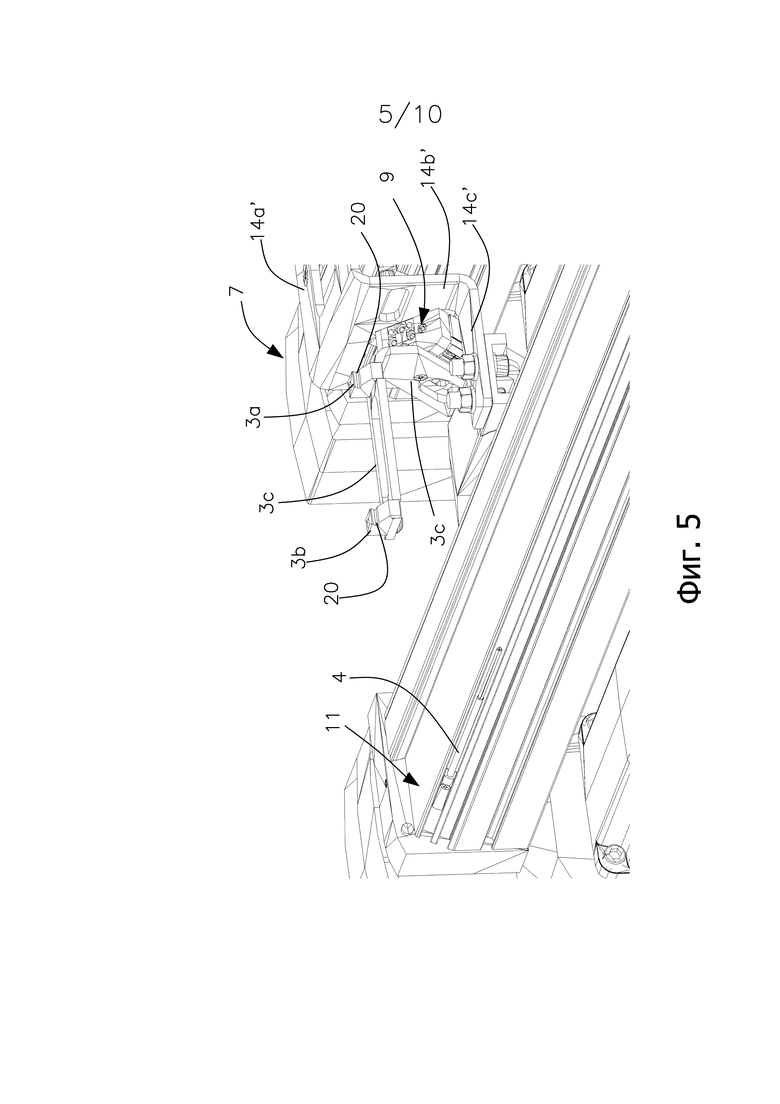

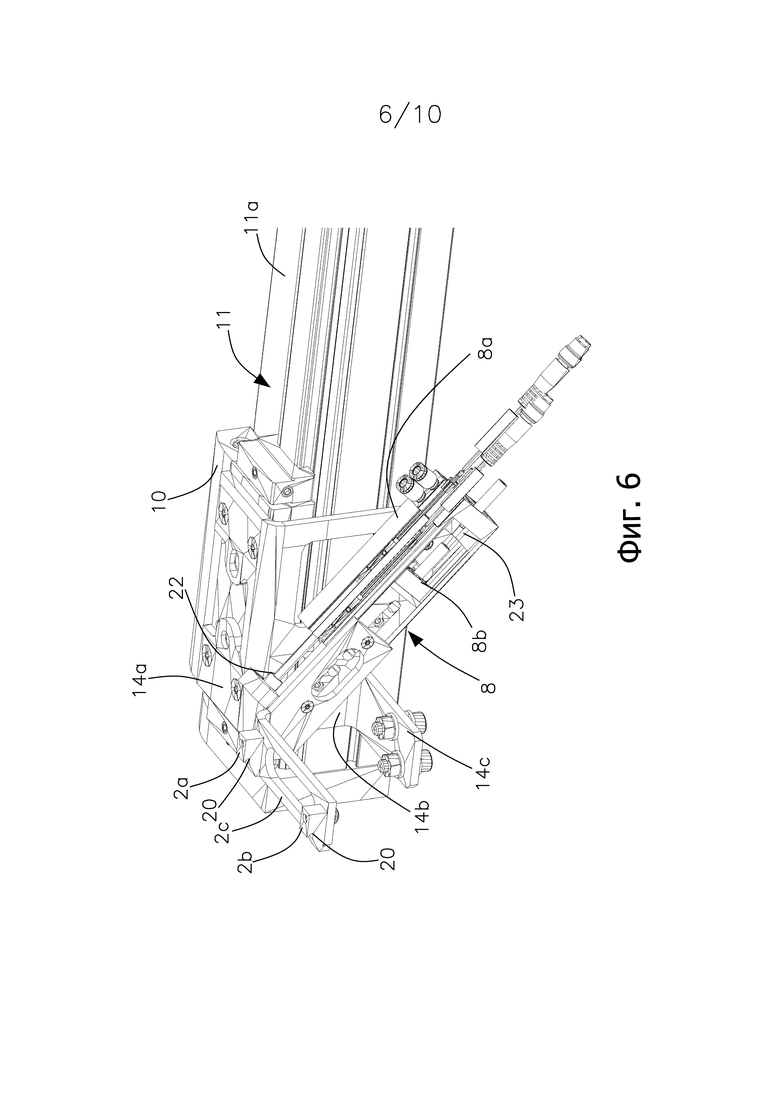

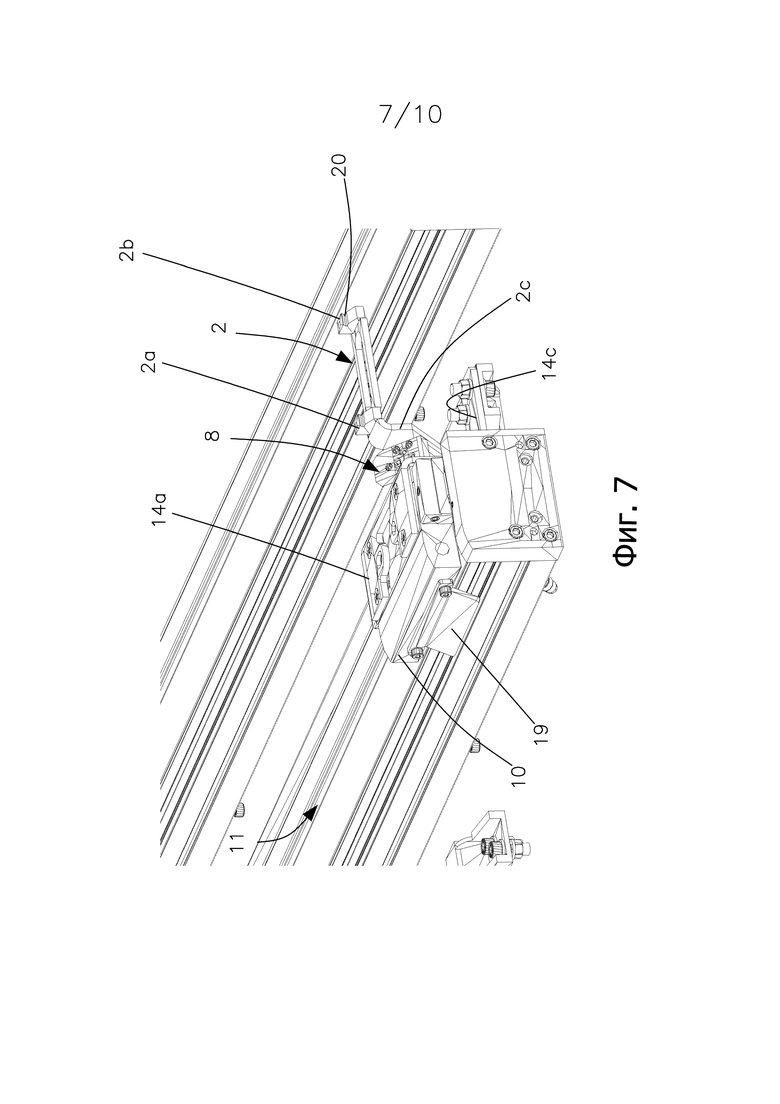

на фиг. 4 - 7 – устройство подачи по фиг. 1;

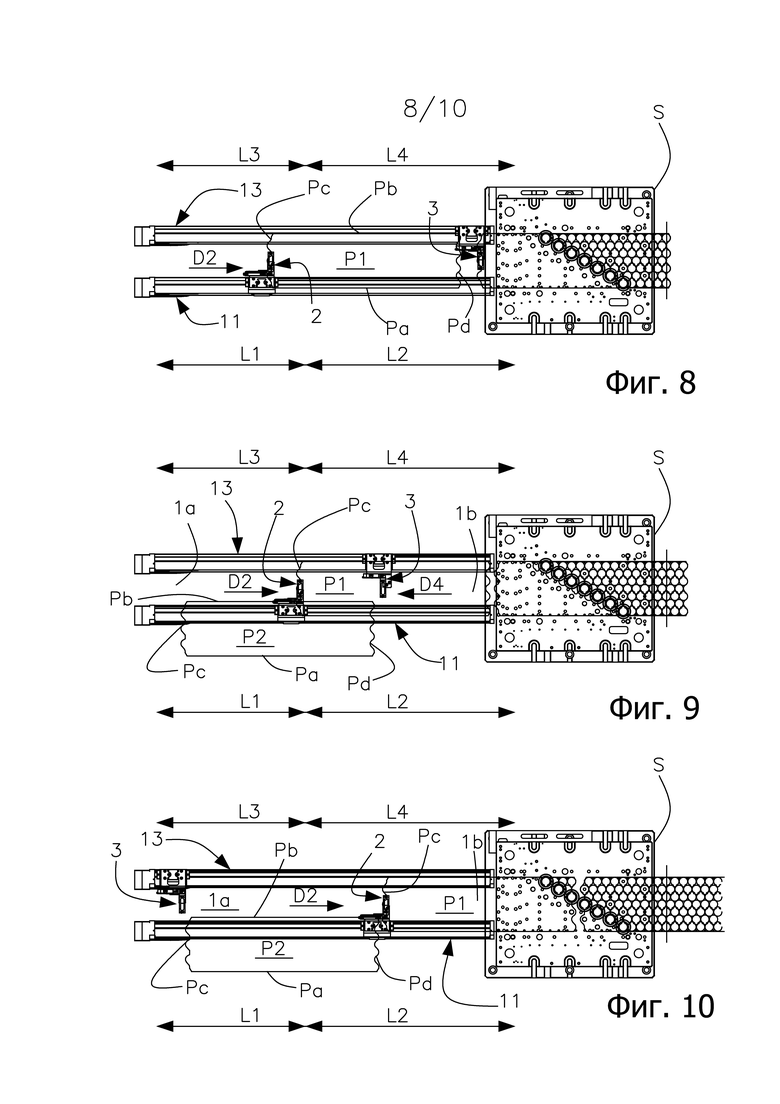

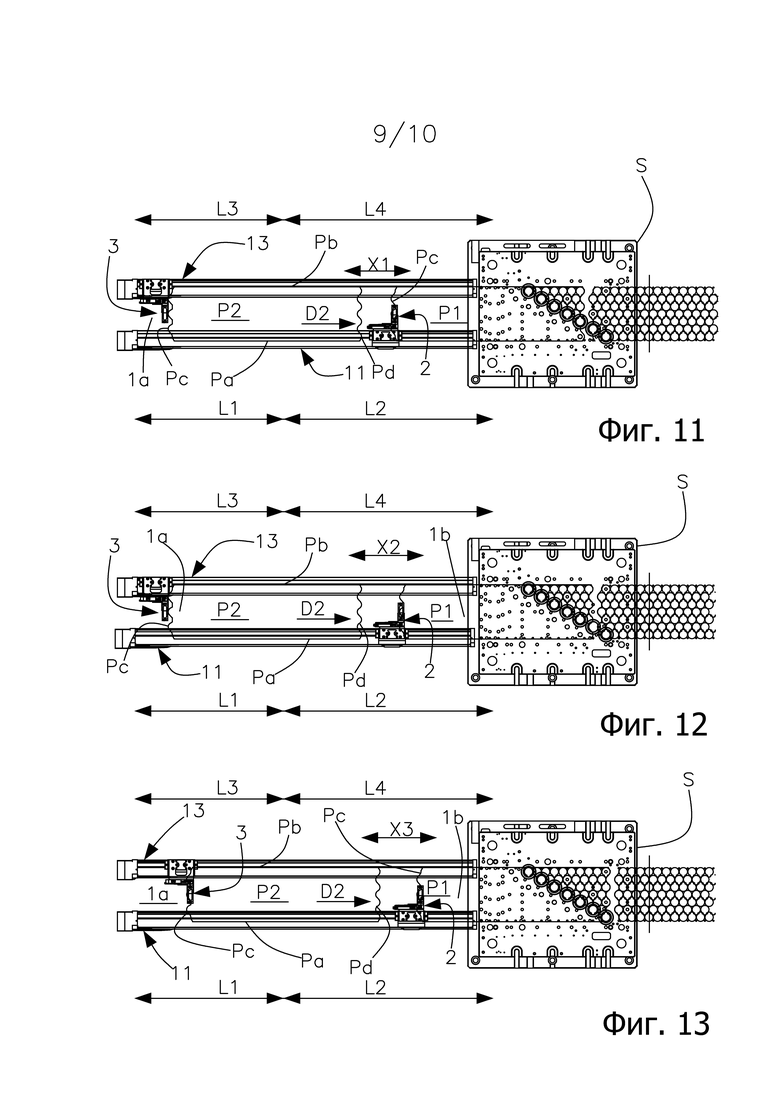

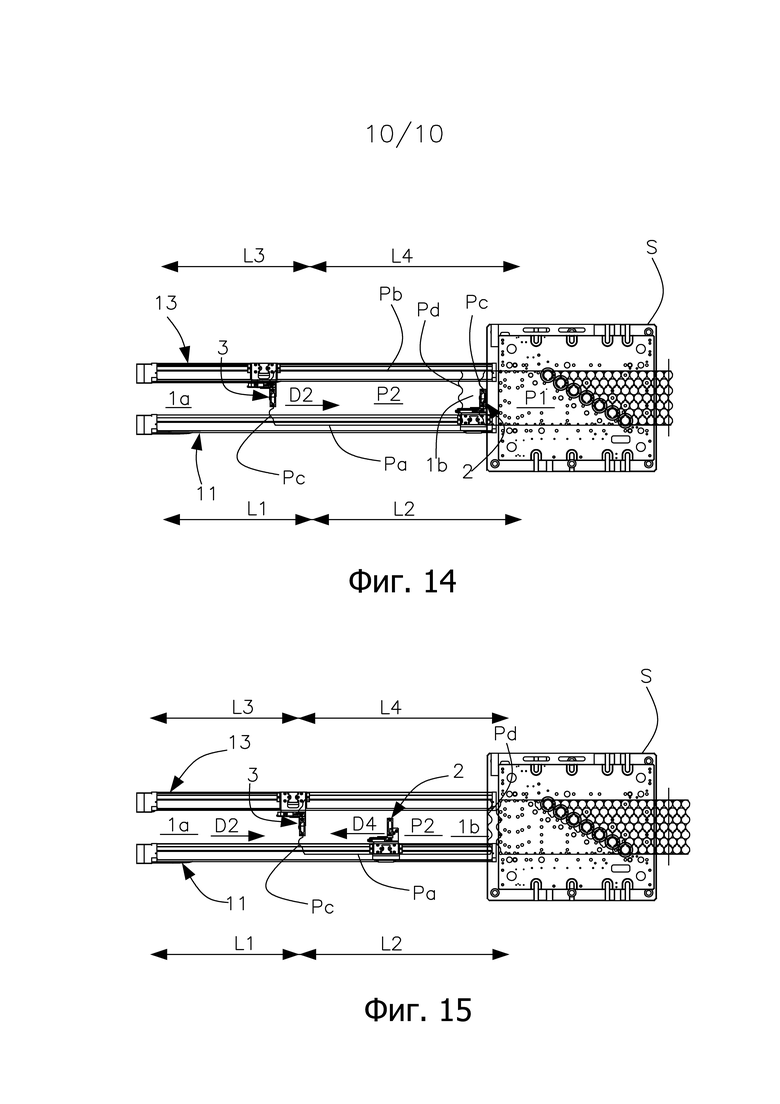

на фиг. 8 - 15 – этапы подачи множества листов в машину для обработки давлением согласно изобретению, схематические виды сверху.

Осуществление изобретения

Со ссылкой на приложенные чертежи схематично показано устройство 1 подачи металлических изделий в форме листа, выполненных из деформируемого материала, в частности из металлических сплавов или алюминиевых сплавов, которые можно циклически подвергать операциям пластической деформации, например, операциям обработки давлением или вытяжки, для придания им требуемой формы в конце цикла обработки, например, формы крышки. Устройство 1 подачи, соединенное с устройством S для обработки давлением, показанным на приложенных чертежах, служит для подачи множества изделий P1, P2, P3 и т.д. в форме тонкого металлического листа в вышеуказанное устройство для обработки давлением.

Каждое изделие может содержать первый край Pa и второй край Pb, которые расположены взаимно напротив друг друга, третий край Pc и четвертый край Pd, которые также расположены взаимно напротив друг друга и поперек первого края Pa и второго края Pb.

Толщина изделий может варьироваться, но в то же время является пригодной для операции обработки давлением/штамповки для достижения окончательной геометрии без дефектов.

По меньшей мере, один из краев, к которым относятся первый край Pa, второй край Pb, третий край Pc или четвертый край Pd, может быть фасонным; например, на фиг. 8 – 15 показано изделие, в котором третий край Pc и четвертый край Pd содержат краевой участок в форме дуги окружности и прямолинейный краевой участок.

На каждом участке множества изделий P1, P2, P3 множество участков может иметь углубления, сделанные для способствования позиционированию изделия в машине S для обработки давлением. Эти участки фактически предназначены для резки на входе в машину для обработки давлением с целью получения множества отверстий; в вышеуказанные отверстия в дальнейшем можно вставлять множество подвижных направляющих штифтов, которые не показаны и расположены в машине S для обработки давлением. Множество штифтов может перемещаться в направлении, поперечном направлению подачи изделия, внутри машины S для обработки давлением. Известно, что в машине S для обработки давлением подачу изделия выполняют посредством периодического движения, чередуя этап, на котором изделие является неподвижным, с этапом, на котором выполняют подачу изделия с целью размещения другого участка изделия в зоне обработки давлением. Когда изделие является неподвижным, множество направляющих штифтов вставляют в отверстия; указанным образом обеспечивают правильное позиционирование листа внутри машины S для обработки давлением, исключая случайное перемещение.

На фиг. 1 схематично показано устройство 1 подачи; устройство 1 подачи может содержать опирающуюся на опорную плоскость опорную раму, которая не показана для упрощения приложенных чертежей. К опорной раме может быть прикреплен известный специалистам, по меньшей мере, один первый узел 11 исполнительного механизма.

Первый узел 11 исполнительного механизма может содержать исполнительный механизм электромеханического типа, например, узел винт-гайка, винтовые системы винт/гайка или шарико-винтовую пару, механизм реечной передачи, ремень или цепь или линейные двигатели или пневматические, магнитные, гидравлические исполнительные механизмы и т.д.

Если первый узел 11 исполнительного механизма выполнен с возможностью преобразования вращательного движения в линейное движение, он может быть соединен с первым двигательным средством 6 известного промышленного типа, т.е. содержащим электродвигатель, элементы снижения скорости (если предусмотрены), электронный модуль и средство измерения углового положения, например, кодер. Если, с другой стороны, первый узел 11 исполнительного механизма выполнен без возможности преобразования вращательного движения в линейное движение, он может быть соединен с первым двигательным средством 6 линейного типа, оснащенного средством измерения линейного положения.

Первое двигательное средство 6 может быть прикреплено к концу первого узла 11 исполнительного механизма.

Первое двигательное средство 6 может быть соединено с внешним источником, который не показан (например, с компьютером) с помощью кабелей или сети WiFi, NFC, Bluetooth.

Средство углового или линейного измерения, которое не показано, может измерять вышеуказанное угловое или линейное движение первого двигательного средства 6 и направлять (электрический) сигнал положения внешнему источнику.

Во время эксплуатации внешний источник может быть сконфигурирован с возможностью обработки принимаемого сигнала положения и направления (электрического) управляющего сигнала первому двигательному средству 6, например, для приведения первого двигательного средства 6 в непрерывное движение в течение первого интервала времени или периодическое движение в течение второго интервала времени. С первым интервалом времени и вторым интервалом времени может быть связано угловое или установленное линейное непрерывное или периодическое движение первого двигательного средства 6.

Внешний источник также может быть сконфигурирован с возможностью направления (электрического) инверсного сигнала первому двигательному средству 6 для изменения направления вращения или направления подачи вышеуказанного первого двигательного средства 6.

В варианте выполнения, показанном на фиг. 1, к опорной раме также может быть прикреплен второй узел 13 исполнительного механизма, который идентичен по конструкции первому исполнительному узлу 11. Второй узел 13 исполнительного механизма может быть соединен со вторым двигательным средством 7, которое идентично по конструкции первому двигательному средству 6.

Второе двигательное средство 7 может приводиться в действие независимо от первого двигательного средства 6. Другими словами, второе двигательное средство 7 может быть соединено с внешним источником и может быть оснащено средством измерения линейного или углового положения, выполненным с возможностью измерения движения второго двигательного средства и направления другого сигнала позиционирования вышеуказанному внешнему источнику. Внешний источник сконфигурирован с возможностью направления другого (электрического) управляющего сигнала второму двигательному средству 7 для приведения второго двигательного средства 7 в непрерывное движение в течение первого интервала времени или периодическое движение в течение второго интервала времени; и/или направления другого (электрического) инверсного сигнала второму двигательному средству 7 для изменения направления вращения или направления подачи вышеуказанного второго двигательного средства. Управляющий сигнал и другой управляющий сигнал также могут направляться одновременно первому двигательному средству 6 и второму двигательному средству 7.

Второй узел 13 исполнительного механизма расположен на опорной раме параллельно первому узлу 11 исполнительного механизма на расстоянии от последнего, которое, по существу, сопоставимо с шириной металлических изделий в форме листа, например, с первым краем Pa.

На первом узле 11 исполнительного механизма и на втором узле 13 исполнительного механизма могут быть установлены направляющие средства для множества изделий P1, P2, P3, например, первая направляющая, прикрепленная к первому узлу 11 исполнительного механизма, и вторая направляющая, прикрепленная ко второму узлу 13 исполнительного механизма. Направляющие средства не показаны детально на приложенных чертежах, чтобы они не закрывали другие компоненты устройства 1 подачи, которые будут описаны ниже. Направляющее средство определяет плоскость 16 подачи для множества изделий P1, P2, P3, схематически показанную линиями на фиг. 1. Плоскость 16 подачи может содержать первую зону 1a, расположенную, по существу, рядом с первым концом первого узла 11 исполнительного механизма, и вторую зону 1b, расположенную, по существу, рядом со вторым концом первого узла 11 исполнительного механизма с противоположной стороны от вышеуказанного первого конца.

Первая зона 1a может быть расположена рядом с зоной загрузки, которая для упрощения чертежа не показана и в которой может быть расположено множество изделий P1, P2, P3.

Вторая зона 1b может быть расположена с противоположной стороны от впускной зоны машины S для обработки давлением, которая не показана на фиг. 1.

Устройство 1 подачи может быть оснащено во второй зоне 1b датчиком положения, который не показан, предназначенным для определения положения части из множества изделий P1, P2, P3 перед введением изделия в машину S для обработки давлением. Датчик положения может быть индуктивного, емкостного, магнитного, ультразвукового или оптического типа.

На первом узле 11 исполнительного механизма могут быть определены первый участок L1 и второй участок L2 рядом с первым участком L1, как показано на фиг. 2A и 2B. Первый участок L1 и второй участок L2 соединяют первый конец и второй конец первого исполнительного механизма 11. На втором узле 13 исполнительного механизма могут быть определены третий участок L3 и четвертый участок L4 рядом с третьим участком L3. Третий участок L3 и четвертый участок L4 соединяют первый конец и второй конец второго исполнительного механизма 13.

На первом узле 11 исполнительного механизма, в частности, между первым узлом 11 исполнительного механизма и плоскостью 16 подачи, может быть расположена каретка, которая соединена с подвижным элементом первого узла 11 исполнительного механизма (например, соединена с гайкой, если предусмотрен узел исполнительного механизма гайка-винт, или соединена с ремнем или поршнем и т.д.). Первая каретка 10 может скользить по опорной поверхности 11a первого узла 11 исполнительного механизма для перемещения между первым концом и вторым концом вышеуказанного первого узла 11 исполнительного механизма.

Когда первый узел 11 исполнительного механизма приведен в движение, первая каретка 10 перемещает вперед первое изделие P1 из множества изделий P1, P2, P3 из первой зоны 1a во вторую зону 1b.

На втором узле 13 исполнительного механизма, в частности, между вторым узлом 13 исполнительного механизма и плоскостью 16 подачи, может быть расположена вторая подвижная каретка 12, которая соединена с подвижным элементом второго узла 13 исполнительного механизма, как описано выше. Вторая каретка 12 может скользить по опорной поверхности 13a второго узла 13 исполнительного механизма для перемещения между первым концом и вторым концом вышеуказанного второго узла 13 исполнительного механизма.

Когда второй узел 13 исполнительного механизма приведен в движение, вторая каретка 12 перемещает вперед второе изделие P2 из множества изделий P1, P2, P3 из первой зоны 1a во вторую зону 1b.

На фиг. 1 только в качестве примера показано устройство 1 подачи, в котором первая каретка 10 расположена на первом конце первого узла 11 исполнительного механизма, и вторая каретка 12 расположена на втором конце второго узла 13 исполнительного механизма.

Могут быть предусмотрены непоказанные средства транспортирования, известные специалисту, например, механическая рука или толкательное устройство, для транспортирования за один раз одного изделия из множества изделий P1, P2, P3 из зоны загрузки в первую зону 1a устройства 1 подачи. В частности, средства транспортирования могут быть выполнены с возможностью толкания края изделия, например, первого края Pa.

Первая каретка 10 и вторая каретка 12 имеют сходную конструкцию.

Первый узел 11 исполнительного механизма может быть оснащен концевым выключателем 4, который может определять присутствие первой каретки 10. Концевой выключатель 4 показан на фиг. 5 и может быть прикреплен к боковой стенке первого узла 11 исполнительного механизма на заданном расстоянии от конца вышеуказанного узла 11 исполнительного механизма. Концевой выключатель 4 выполнен с возможностью проверки, подтверждающей, что все измерения, выполняемые с помощью средств измерения (линейного или поворотного) положения, соответствуют фактическому положению подвижной части исполнительного механизма и, таким образом, первой каретки. Следовательно, существует возможность определения вероятных (нежелательных) проблем во время движения первого узла 11 исполнительного механизма, например, скольжения стопорных элементов с трением или неправильного зацепления синхронизирующего ремня и зубчатого шкива.

Сходным образом второй узел 13 исполнительного механизма может быть оснащен концевым выключателем 4’, который идентичен по конструкции и назначению с концевым выключателем 4 и также прикреплен к боковой стенке второго узла 13 исполнительного механизма на заданном расстоянии от конца вышеуказанного узла 13 исполнительного механизма. Концевой выключатель 4, 4' может быть магнитного типа.

Первая каретка 10 может быть оснащена опорным элементом 19, и вторая каретка 12 может быть оснащена опорным элементом 19'. Опорный элемент 19, 19' может быть выполнен из ферроматериала и предназначен для взаимодействия и/или совместного действия с первым концевым выключателем 4, 4'. Удлиненный элемент 19 может быть прикреплен к первой каретке 10, и опорный элемент 19' может быть прикреплен ко второй каретке 12 с помощью известных крепежных средства, например, винтов или болтов. Опорный элемент 19 проходит, по существу, параллельно боковой стенке первого узла 11 исполнительного механизма (сходным образом опорный элемент 19' проходит, по существу, параллельно боковой стенке второго узла 13 исполнительного механизма), так что он может быть обращен к концевому выключателю 4 (или концевому выключателю 4'), когда первая каретка 10 (или вторая каретка 12) приближается к концевому выключателю.

Таким образом, опорный элемент 19, 19' выполнен с возможностью взаимодействия с концевым выключателем 4, 4', так чтобы вышеуказанный концевой выключатель 4 мог выполнять вышеописанную функцию управления.

Следует принять во внимание, что концевой выключатель 4, 4' может быть индуктивного, оптического типа и т.д. В непоказанных вариантах выполнения устройство подачи необязательно должно содержать вышеуказанный концевой выключатель.

На первой каретке 10 смонтирован и прикреплен опорный кронштейн 14. С опорным кронштейном 14 могут быть соединены исполнительные средства известного типа, пневматические исполнительные механизмы.

В варианте выполнения, показанном на фиг. 3 – 6, опорный кронштейн 14 может, по существу, иметь S-образную форму и содержит, таким образом, основной участок 14a, прикрепленный к основанию первой каретки 10, боковой участок 14b, к которому может быть прикреплено первое исполнительное средство 8 (описано ниже), и другой основной участок 14c, с которым может быть неподвижно соединена первая кабельная цепь 17, выполненная с возможностью размещения множества соединительных кабелей между внешним источником и первым двигательным средством 6.

На второй каретке 12 сходным образом может быть смонтирован и прикреплен опорный кронштейн 14', который может иметь, по существу, S-образную форму и содержит, таким образом, участок 14a’ основания, прикрепленный к основанию второй каретки 12, боковой участок 14b', к которому может быть прикреплено второе исполнительное средство 9 (описано ниже), и другой основной участок 14c’, с которым может быть неподвижно соединена вторая кабельная цепь 18, выполненная с возможностью размещения множества соединительных кабелей между внешним источником и вторым двигательным средством 7.

Первое исполнительное средство 8 и второе исполнительное средство 9 имеют сходную конструкцию и могут содержать исполнительные механизмы пневматического типа. Первое исполнительное средство 8 и второе исполнительное средство 9 могут содержать пневматические исполнительные механизмы линейного типа.

Каждый из исполнительных механизмов может содержать полый цилиндр 8a, 9a, который действует в качестве направляющей для поршня 8b, 9b, вставленного внутрь вышеуказанного полого цилиндра 8a, 9a.

Первое исполнительное средство 8 и второе исполнительное средство 9 соединены по текучей среде со средствами повышения давления, например, компрессорами известного типа, выполненными с возможностью дозирования потока сжатого воздуха для перемещения поршня 8b, 9b внутри полого цилиндра 8a, 9a, в частности, от верхнего конца 22 к нижнему концу 23 полого цилиндра 8a или наоборот, как подробно описано ниже.

Первое исполнительное средство 2 может быть соединено с помощью крепежных средств известного типа, например, винтов или болтов, с первым исполнительным средством 8, в частности, с поршнем 8b. Первое толкательное средство 2 может содержать опорную пластину 2c, на которой смонтированы первый толкательный элемент 2a и второй толкательный элемент 2b.

Поршень 8b может приводиться в действие для перемещения внутри полого цилиндра 8a вдоль, по меньшей мере, одного первого направления D1, в частности, от нижнего конца 23 к верхнему концу 22 полого цилиндра 8a (снизу вверх), для перемещения первого толкательного элемента 2a и второго толкательного элемента 2b вдоль, по меньшей мере, одного первого направления D1, вынуждая первый толкательный элемент 2a и второй толкательный элемент 2b упираться в первое изделие P1, расположенное на плоскости 16 подачи в первой зоне 1a. Первый толкательный элемент 2a и второй толкательный элемент 2b могут перемещаться таким образом, чтобы они упирались, в частности, в третий край Pc.

Второе толкательное средство 3 также может быть соединено с помощью крепежных средств, например, винтов или болтов, со вторым исполнительным средством 9, в частности, с поршнем 9b. Второе толкательное средство 3 может содержать опорную пластину 3c, на которой смонтированы первый толкательный элемент 3a и второй толкательный элемент 3b.

Второе толкательное средство 3 может перемещаться вдоль, по меньшей мере, одного первого направления D1 и упираться в первой зоне 1a во второе изделие P2.

Поршень 9b может приводиться в действие для перемещения внутри полого цилиндра 9a вдоль, по меньшей мере, одного первого направления D1, в частности, от нижнего конца 23 к верхнему концу 22 полого цилиндра 9a (снизу вверх), для перемещения первого толкательного элемента 3a и второго толкательного элемента 3b вдоль, по меньшей мере, одного первого направления D1, вынуждая первый толкательный элемент 3a и второй толкательный элемент 3b упираться во второе изделие P2, расположенное на плоскости 16 подачи в первой зоне 1a. Первый толкательный элемент 3a и второй толкательный элемент 3b могут перемещаться таким образом, чтобы они упирались, в частности, в третий край Pc.

Первый толкательный элемент 2a, 3a и второй толкательный элемент 2b, 3b могут быть выполнены в форме многогранников, например, параллелепипедов, которые имеют подрез 20, как показано на фиг. 4 – 6. Подрез 20 имеет размеры, обеспечивающие простой контакт без соударений или нежелательных столкновений между толкательным элементом и третьим краем Pc изделия. Первый толкательный элемент 2a, 3a и второй толкательный элемент 2b, 3b расположены параллельно друг другу на соответствующих опорных пластинах 2c, 3c.

Первый толкательный элемент 2a и второй толкательный элемент 2b расположены на расстоянии друг от друга, так что они упираются в линейный краевой участок третьего края Pc, причем то же самое относится к первому толкательному элементу 3a и второму толкательному элементу 3b.

Первое двигательное средство 6 приводится в действие с возможностью подачи первой каретки 10 во втором направлении D2 от первого конца ко второму концу первого узла 11 исполнительного механизма. Первое двигательное средство 6 приводится в действие с возможностью подачи первой каретки 10 с непрерывным движением в течение первого интервала времени и периодическим движением в течение второго интервала времени.

Второе двигательное средство 7 приводится в действие с возможностью подачи второй каретки 12 (и, таким образом, также второго толкательного средства 3) во втором направлении D2 от первого конца ко второму концу второго узла 13 исполнительного механизма. В частности, второе двигательное средство 7 приводится в действие с возможностью подачи второй каретки 12 с непрерывным движением в течение первого интервала времени и периодическим движением в течение второго интервала времени.

Второе направление D2, по существу, является горизонтальным направлением и ориентировано параллельно опорной плоскости, на которую опирается устройство 1 подачи. Вышеуказанное, по меньшей мере, одно первое направление D1 может проходить поперек второго направления D2. По меньшей мере, одно первое направление D1 может быть наклонено под углом 40 - 45°, в частности, 42° относительно вышеуказанного второго направления D2.

Первое двигательное средство 6 приводится в действие с периодическим движением для подачи первой каретки 10 (и, таким образом, также первого толкательного средства 2 и первого изделия P1) к машине S для обработки давлением при взаимодействии с периодическими перемещениями инструментов вышеуказанной машины S для обработки давлением. Сходным образом второе двигательное средство 7 приводится в действие с периодическим движением для подачи второй каретки 12 (и, таким образом, также второго толкательного средства 3 и второго изделия P2) к машине S для обработки давлением при взаимодействии с периодическими перемещениями инструментов вышеуказанной машины S для обработки давлением.

Когда первая каретка 10 движется вперед во втором направлении D2, первый толкательный элемент 2 располагается с возможностью толкания первого изделия P1, в частности, его третьего края Pc, на плоскости 16 подачи из первой зоны 1a во вторую зону 1b.

Сходным образом, когда вторая каретка 12 движется вперед во втором направлении D2, второй толкательный элемент 3 располагается с возможностью толкания второго изделия P2, в частности, его третьего края Pc, на плоскости 16 подачи из первой зоны 1a во вторую зону 1b.

Первое двигательное средство 6 приводится в действие с периодическим движением с возможностью подачи первой каретки 10 (и, таким образом, также первого толкательного средства 2) с непрерывным движением на первом участке L1 и периодическим движением на втором участке L2.

Сходным образом второе двигательное средство 7 приводится в действие с возможностью подачи второй каретки 12 (и, таким образом, также второго толкательного средства 3) с непрерывным движением на третьем участке L3 и периодическим движением на четвертом участке L4.

Первый участок L1 и второй участок L2 проходят в направлении, параллельном второму направлению D2, для соединения первого конца со вторым концом первого узла 11 исполнительного механизма.

Третий участок L3 и четвертый участок L4 также проходят в направлении, параллельном второму направлению D2, для соединения первого конца со вторым концом второго узла 13 исполнительного механизма.

Первый участок L1 (или третий участок L3) соответствует расстоянию, преодолеваемому первым толкательным средством 2 (или вторым толкательным средством 3), с непрерывным движением в течение первого интервала времени до того, как первое изделие P1 (или второе изделие P2), в частности, четвертый край Pd первого изделия P1 (или второго изделия P2) оказывается вблизи машины для обработки давлением. Выражение «вблизи машины для обработки давлением» может означать участок второй зоны 1b устройства 1 подачи перед зоной впуска машины S для обработки давлением или также впуск вышеуказанной машины S для обработки давлением.

Второй участок L2 (или четвертый участок L4) соответствует расстоянию, преодолеваемому первым толкательным средством 2 (или вторым толкательным средством 3), с периодическим движением в течение второго заданного интервала времени до того, как третий край Pc первого изделия P1 (или второго изделия P2) оказывается вблизи машины S для обработки давлением.

Первый участок L1 может иметь, по существу, такую же протяженность, как и третий участок L3, в то время как второй участок L2 может иметь, по существу, такую же протяженность, как и четвертый участок L4.

Во второй зоне 1b поршень 8b может приводиться в движение для перемещения внутри полого цилиндра 8a, в частности, от верхнего конца 22 к нижнему концу 23 полого цилиндра 8a (сверху вниз) для перемещения первого толкательного элемента 2a и второго толкательного элемента 2b вдоль, по меньшей мере, одного третьего направления D3, с целью перемещения первого толкательного элемента 2a и второго толкательного элемента 2b от первого изделия P1, в частности, от третьего края Pc.

Таким же образом во второй зоне 1b поршень 9b может приводиться в движение для перемещения внутри полого цилиндра 9a, в частности, от верхнего конца 22 к нижнему концу 23 полого цилиндра 8a (сверху вниз) для перемещения первого толкательного элемента 3a и второго толкательного элемента 3b вдоль, по меньшей мере, одного третьего направления D3, с целью перемещения первого толкательного элемента 3a и второго толкательного элемента 3b от второго изделия P2, в частности, от третьего края Pc. По меньшей мере, одно третье направление D3 может проходить поперек вышеуказанного второго направления D2

Благодаря подрезу 20 первый толкательный элемент 2a, 3a и второй толкательный элемент 2b, 3b могут просто перемещаться от третьего края Pc изделия без соударений или нежелательного истирания.

Следует принять во внимание, что в любой момент (необязательно в первой зоне 1a или во второй зоне 1b), например, во время принудительного останова и/или повреждения устройства 1 подачи, возможность движения первого толкательного средства 2 и/или второго толкательного средства 3 вдоль, по меньшей мере, одного первого направления D1 и вдоль, по меньшей мере, одного третьего направления D3 позволяет первому толкательному средству 2 и/или второму толкательному средству 3 легко перемещаться от края изделия с возможностью последующего перемещения первого толкательного средства 2 и/или второго толкательного средства 3, так чтобы они снова упирались в край изделия.

По меньшей мере, одно третье направление D3 может быть параллельным и противоположным, по меньшей мере, одному первому направлению D1, т.е., по меньшей мере, одно третье направление D3 может быть наклонено под углом 40 - 45°, в частности, 42° относительно вышеуказанного второго направления D2.

Следует принять во внимание, что, по меньшей мере, одно третье направление D3 не должно быть параллельным, по меньшей мере, одному первому направлению D1.

Первое двигательное средство 6 также приводится в действие для перемещения первой каретки 10 от второго конца к первому концу первого узла 11 исполнительного механизма в четвертом направлении D4, параллельном и противоположном второму направлению D2. Сходным образом, второе двигательное средство 7 приводится в действие для перемещения второй каретки 12 от второго конца к первому концу второго узла 13 исполнительного механизма в четвертом направлении D4.

Первое двигательное средство 6 приводится в движение в четвертом направлении D4 для перемещения первой каретки 10 (и, таким образом, также первого толкательного средства 2) с непрерывным движением. Таким же образом второе двигательное средство 7 приводится в движение в четвертом направлении D4 для перемещения второй каретки 12 (и, таким образом, также второго толкательного средства 3). Первая каретка 10 и вторая каретка 12 смогут перемещаться вперед во втором направлении D2 с непрерывным движением со скоростью, которая является сходной или отличается от скорости, с которой они перемещаются в четвертом направлении D4.

Первое толкательное средство 2 и второе толкательное средство 3 могут перемещаться вперед во втором направлении D2 в «верхнее положение», т.е. с поршнем 8b, 9b, расположенным у верхнего конца 22 цилиндра 8a, 9a. Вышеуказанное первое толкательное средство 2 и вышеуказанное второе толкательное средство 3 могут перемещаться в четвертом направлении D4 в «нижнее положение», т.е. с поршнем 8b, 9b, расположенным у нижнего конца 22 цилиндра 8a, 9a.

Это позволяет оптимизировать перемещения, тем самым, препятствуя затруднению перемещений вторых толкательных средств 3, которые движутся вперед во втором направлении D2, со стороны первых толкательных средств 2, которые движутся в четвертом направлении D4, и наоборот.

Приведение в движение второго двигательного средства 7 происходит, по меньшей мере, частично одновременно с приведением в движение первого двигательного средства 6, другими словами, внешний источник выполнен с возможностью приведения в движение второго двигательного средства 7 для перемещения вперед второго толкательного средства 3 во втором направлении D2 с непрерывным движением и/или с периодическим движением, по меньшей мере, частично одновременно с приведением в движение первого двигательного средства 6 для перемещения вперед первого толкательного средства 2 во втором направлении D2 с непрерывным движением и/или с периодическим движением.

По меньшей мере, одно первое направление D1, второе направление D2, по меньшей мере, одно третье направление D3 и четвертое направление D4 могут ограничивать замкнутую траекторию, по которой могут перемещаться первое толкательное средство 2 и второе толкательное средство 3. В частности, по меньшей мере, одно первое направление D1, второе направление D2, по меньшей мере, одно третье направление D3 и четвертое направление D4 ограничивают первую замкнутую траекторию, по которой перемещаются первые толкательные средства 2 первого узла 11 исполнительного механизма. Вышеуказанные направления D1, D2, D3, D4 также ограничивают вторую замкнутую траекторию, по которой перемещается второе толкательное средство 3 второго узла 13 исполнительного механизма независимо от первого толкательного средства 2.

Первое толкательное средство 2 перемещается по первой замкнутой траектории, так что оно постоянно не выровнено со вторым толкательным средством 3, которое перемещается по второй замкнутой траектории. Таким образом, существует возможность подавать в машину для обработки давлением одно изделие за один раз, как подробно описано ниже.

Устройство 1 подачи также содержит непоказанное тормозное средство, расположенное на плоскости 16 подачи, в частности, во второй зоне 1b. Тормозное средство может содержать, например, ролик или упорный элемент, предназначенный для создания контакта с поверхностью изделия. Тормозное средство выполнено с возможностью увеличения силы трения, которая оказывает влияние на инерцию изделия, движущегося вперед во втором направлении D2, для обеспечения точного позиционирования изделия в зоне 1b с целью препятствования нежелательному отсоединению третьего края Pc от первого толкательного средства 2 или от второго толкательного средства 3 во время подачи с периодическим движением.

Наличие тормозного средства обеспечивает подачу изделия точно в зону 1b. Тормозное средство используется совместно с направляющими штифтами, предусмотренными на впуске машины для обработки давлением, как описано выше.

В непоказанном варианте выполнения устройства подачи на первой каретке 10 и на второй каретке 12 может быть установлено захватное средство, выполненное с возможностью захватывания края изделия, подлежащего транспортированию в зону 1a, и остающееся в закрытом положении во время подачи во втором направлении D2 и освобождающее вышеуказанный край в зоне 1b.

Со ссылкой на фиг. 8 – 15 приведено подробное описание работы представленного устройства 1 подачи и, таким образом, способа согласно изобретению, внедряемого с помощью указанного способа.

Способ содержит первый этап обеспечения наличия множества изделий P1, P2, P3, каждое из которых содержит взаимно противоположные первый край Pa и второй край Pb и взаимно противоположные третий край Pc и четвертый край Pd, которые расположены поперек первого края Pa и второго края Pd. Вышеуказанное множество изделий P1, P2, P3 может быть временно расположено в зоне загрузки, находящейся рядом с устройством 1 подачи. Первое изделие P1 из множества изделий P1, P2, P3 может транспортироваться в первую зону 1a опорной плоскости 16 устройства 1 подачи. Транспортирование первого изделия P1 в первую зону 1a содержит толкание одного из краев изделия с помощью транспортирующего средства, например, механической руки или толкательного устройства.

Предусмотрен второй этап, на котором в первой зоне 1a первое толкательное средство 2, которое движется, по меньшей мере, в первом направлении D1, выполнено с возможностью упора в первое изделие P1. Первое толкательное средство 2 выполнено с возможностью упора в третий край Pc первого изделия P 1. Первое толкательное средство 2 занимает верхнее положение, т.е. перемещается снизу вверх, по меньшей мере, в одном первом направлении D1 для упора в третий край Pc благодаря приведению в действие первого исполнительного средства 8, с которым соединено первое толкательное средство 2.

Первое толкательное средство 2 может содержать опорную пластину 2c, на которой смонтированы первый толкательный элемент 2a и второй толкательный элемент 2b.

Третий этап подачи вышеуказанного первого изделия P1 на плоскости 16 подачи предусматривает толкание первого изделия P1 с помощью первого толкательного средства 2 в верхнее положение, в частности, из первой зоны 1a во вторую зону 1b устройства 1 подачи, как показано на фиг. 8. Подача может осуществляться во втором направлении D2, которое проходит поперек, по меньшей мере, одного первого направления D1. По меньшей мере, одно первое направление D1 может быть наклонено относительно второго направления D2 под углом 40 - 45°, в частности, 42°.

Подача первого изделия P1 во втором направлении D2 обеспечивается посредством толкания с помощью первого толкательного средства 2 третьего края Pc первого изделия P1.

Вышеуказанный третий этап содержит подачу первого изделия P1 и первого толкательного средства 2 с непрерывным движением в течение первого заданного интервала времени и периодическим движением в течение второго заданного интервала времени.

В частности, первое толкательное средство 2 может перемещаться вперед с непрерывным движением на первом участке L1 в течение первого интервала времени и с периодическим движением на втором участке L2 в течение второго интервала времени. Первый участок L1 и второй участок L2 проходят параллельно вышеуказанному второму направлению D2 между первой зоной 1a и второй зоной 1b.

Другими словами, первое изделие P1, в течение первого интервала времени до тех пор, пока четвертый край Pd не окажется вблизи входа в машину S для обработки давлением. В течение этого первого интервала времени первое толкательное средство 2 перемещается по первому участку L1. На фиг. 9 показан момент, когда вышеуказанный четвертый край Pd оказывается рядом с входом в машину S для обработки давлением. С этого момента первое толкательное средство 2 перемещается вперед с периодическим движением по второму участку L2.

Четвертый этап способа содержит транспортирование второго изделия P2 из множества изделий P1, P2, P3 в первой зоне 1a. Как показано на фиг. 10, вышеуказанный четвертый этап может быть выполнен, только если вышеуказанная первая зона 1a свободна, т.е. если первое изделие P1 переместилось на плоскости 16 подачи во втором направлении D2 на расстояние, которое, по меньшей мере, равно размеру первого края Pa.

На фиг. 10 первое изделие P1 перемещается вперед с периодическим движением, поскольку четвертый край Pd вошел в машину S для обработки давлением. Следует принять во внимание, что на четвертом этапе первое изделие P1 может перемещаться вперед с непрерывным движением, если четвертый край Pd еще не достиг зоны входа в машину S для обработки давлением.

Пятый этап предусматривает использование второго толкательного средства 3, которое также движется, по меньшей мере, в одном первом направлении D1 до упора во второе изделие P2. Второе толкательное средство 3 может упираться в третий край Pc второго изделия P2. Второе толкательное средство 3 занимает верхнее положение, т.е. движется снизу вверх посредством приведения в движение второго исполнительного средства 9, с которым соединено второе толкательное средство 3.

Второе толкательное средство 3 может содержать опорную пластину 3c, на которой смонтированы первый толкательный элемент 3a и второй толкательный элемент 3b.

Шестой этап предусматривает подачу второго изделия P2 посредством толкания второго изделия P2 с помощью второго толкательного средства 3 в верхнее положение из первой зоны 1a во вторую зону 1b во втором направлении D2. В частности, второе толкательное средство 3 толкает третий край Pc второго изделия P2.

Второе изделие P2 также может перемещаться с непрерывным движением в течение первого интервала времени и с периодическим движением в течение второго интервала времени. Шестой этап осуществляется, по меньшей мере, частично одновременно с вышеуказанным третьим этапом, т.е. с этапом перемещения первого изделия P1 во втором направлении D2 с непрерывным движением и/или с периодическим движением.

Второе толкательное средство 3 может перемещаться вперед с непрерывным движением на третьем участке L3 в течение первого интервала времени и с периодическим движением на четвертом участке L4 в течение второго интервала времени. Третий участок L3 и четвертый участок L4 проходят параллельно вышеуказанному третьему направлению D2 между первой зоной 1a и второй зоной 1b.

Первый участок L1 может иметь, по существу, такую же протяженность, как и третий участок L3, причем это также относится ко второму участку L2, который может иметь, по существу, такую же протяженность, как и четвертый участок L4.

Второе изделие P2 перемещается с непрерывным движением в течение первого интервала времени до тех пор, пока четвертый край Pd не окажется вблизи входа в машину S для обработки давлением. В течение этого первого интервала времени второе толкательное средство 3 движется по третьему участку L3. В дальнейшем второе изделие входит в машину S для обработки давлением, и второе толкательное средство 3 перемещается по второму участку L4 с периодическим движением.

Между пятым и шестым этапами может быть предусмотрен этап, на котором второе изделие P2 остается неподвижным в первой зоне, в то время как первое изделие P1 перемещается вперед во втором направлении D2 с непрерывным движением или, как вариант, с периодическим движением.

Второе изделие P2 может оставаться неподвижным в течение периода, который является достаточным и необходимым для подачи первого изделия P1 во время его перемещения во втором направлении D2, как описано ниже.

На фиг. 11 показано первое изделие P1, которое перемещается вперед во втором направлении D2 посредством толкания первым толкательным средством 2 с периодическим движением, причем четвертый край Pd уже находится внутри машины S для обработки давлением, в то время как второе изделие P2 все еще является неподвижным в зоне 1a. Третий край Pc первого изделия P1 находится на первом расстоянии X1 от четвертого края Pd второго изделия во втором направлении D2.

На фиг. 12 первое изделие P1 перемещается дальше во втором направлении D2 посредством толкания первым толкательным средством 2 с периодическим движением, в то время как второй изделие P2 остается неподвижным. Третий край Pc первого изделия P1 находится на втором расстоянии X2 от четвертого края Pd второго изделия во втором направлении D2, причем второе расстояние X2 больше первого расстояния X1.

На фиг. 13 первое изделие P1 перемещается еще дальше во втором направлении D2 с периодическим движением, в то время как второй изделие P2 перемещается вперед в вышеуказанном втором направлении D2 посредством толкания вторым толкательным средством 3 с непрерывным движением.

На фиг. 14 третий край Pc первого изделия P1 находится вблизи машины S для обработки давлением, т.е. на участке второй зоны 1b устройства 1 подачи перед зоной впуска машины S для обработки давлением, в то время как второе изделие P2 продолжает перемещаться вдоль вышеуказанного второго направления D2 посредством толкания вторым толкательным средством 3 с непрерывным движением.

Седьмой этап предусматривает движение первого толкательного средства 2 во второй зоне 1b в сторону от указанного первого изделия P1. Вышеуказанный этап осуществляется посредством движения первого толкательного средства 2, по меньшей мере, в одном третьем направлении D3 поперек второго направления D2. На этом этапе первое толкательное средство 2 занимает нижнее положение, т.е. движется сверху вниз, по меньшей мере, в одном третьем направлении D3 посредством приведения в движение первым исполнительным средством 8, так чтобы исключить препятствование последующему перемещению второго изделия P2, которое продолжает перемещаться во вторую зону 1b. По меньшей мере, одно третье направление D3 может быть наклонено относительно второго направления D2 под углом 40 - 45°, в частности, 42°. По меньшей мере, одно третье направление D3 является параллельным и противоположным, по меньшей мере, одному первому направлению D1.

Восьмой этап предусматривает перемещение первого толкательного средства 2 в четвертом направлении D4, параллельном и противоположном второму направлению D2, с непрерывным движением, в то время как второе изделие P2 продолжается перемещаться вперед во втором направлении D2.

В частности, на фиг 15 показано, что четвертый край Pd второго изделия P2 находится вблизи машины S для обработки давлением, в то время как первое изделие P1 полностью вошло в вышеуказанную машину S для обработки давлением. На этом этапе расстояние между третьим краем Pc первого изделия P1 и четвертым краем Pd второго изделия P2 равно расстоянию X3. Расстояние X3 равно расстоянию X1 или, как вариант, больше или меньше X1 в зависимости от определенных условий.

Первое толкательное средство 2 движется в четвертом направлении D4 в первую зону 1a, куда тем временем было доставлено третье изделие P3 из множества изделий P1, P2, P3. В дальнейшем цикл подачи начинается заново.

На вышеуказанном восьмом этапе первое толкательное средство 2 перемещается в четвертом направлении D4, в то время как оно находится в нижнем положении, и одновременно второе толкательное средство 3 перемещается вперед во втором направлении D2 в верхнее положение. Таким образом, обеспечивается отсутствие нежелательных столкновений или соударений между первым толкательным элементом 2 и вторым толкательным элементом 3.

По меньшей мере, одно первое направление D1, второе направление D2, по меньшей мере, одно третье направление D3 и четвертое направление D4 ограничивают замкнутую траекторию, по которой могут перемещаться первое толкательное средство 2 и второе толкательное средство 3. В частности, вышеуказанные направления ограничивают первую замкнутую траекторию, по которой движется первое толкательное средство 2, и вторую замкнутую траекторию, по которой движется второе толкательное средство 3.

В отношении вышеприведенного описания следует отметить, что между двумя следующими друг за другом изделиями, которые поступают в машину для обработки давлением, предусмотрено варьируемое безопасное расстояние (X1, X2, X3). Безопасное расстояние обеспечивает отсутствие столкновений между изделиями во время нормальной подачи в машину S для обработки давлением и в случае принудительного останова и/или повреждения устройства 1 подачи (или также машины S для обработки давлением) обеспечивает возможность движения первого толкательного средства 2 и/или второго толкательного средства 3 от вышеуказанных изделий с возможностью последующего перемещения первого толкательного средства 2 и/или второго толкательного средства 3, так чтобы они снова упирались в край изделия.

Как можно видеть из вышеприведенного описания, устройство и соответствующий способ согласно изобретению позволяют решить вышеуказанные задачи.

Благодаря настоящему изобретению достигаются высокая оптимизация и увеличение скости операций перемещения и манипулирования подлежащими профилированию изделиями.

Также упрощаются операции освобождения листового изделия и/или упора в листовое изделие.

Вышеописанное устройство отличается высокой гибкостью эксплуатации, что необходимо для манипулирования листами любых габаритов, пригодными для профилирования, благодаря легкой приспособляемости различных компонентов.

Существует возможность создавать конструкцию и назначать размеры устройства 1 требуемым образом в зависимости от размеров/типов изделий, подлежащих подаче, а также возможность внесения изменений и/или добавлений применительно к конструкции, показанной на приложенных чертежах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2753305C1 |

| Формовочное устройство и способ | 2021 |

|

RU2817733C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ КОЛПАЧКА С КОЛЬЦОМ ДЛЯ ЗАЩИТЫ ОТ ВСКРЫТИЯ | 2017 |

|

RU2726538C2 |

| УПЛОТНИТЕЛЬНАЯ МАШИНА И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2820444C1 |

| ЛИФТОВАЯ КОНСТРУКЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИФТА | 2010 |

|

RU2538742C2 |

| ПАРОВОЙ УТЮГ С РЕЗЕРВУАРОМ ДЛЯ ВОДЫ ПОД ДАВЛЕНИЕМ | 2017 |

|

RU2686368C1 |

| КРЫШКА ДЛЯ ЗАКРЫТИЯ ЕМКОСТИ, КОМБИНАЦИЯ КРЫШКИ И ГОРЛЫШКА ЕМКОСТИ | 2020 |

|

RU2801539C2 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2022 |

|

RU2801686C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СТЕРЕОФОНИЧЕСКОГО ЗАПОЛНЕНИЯ ПРИ МНОГОКАНАЛЬНОМ КОДИРОВАНИИ | 2017 |

|

RU2710949C1 |

| КРЫШКА ДЛЯ ЕМКОСТИ | 2021 |

|

RU2809416C1 |

Группа изобретений относится способу подачи изделий в виде металлического листа и устройству для подачи таких листов, подлежащих профилированию. Способ включает в себя этапы, на которых транспортируют первое изделие из множества изделий в первую зону 1a устройства 1 подачи, перемещают первое толкательное средство 2 в первой зоне 1a для упора в первое изделие посредством перемещения первого толкательного средства 2 по меньшей мере в первом направлении, затем подают первое изделие из первой зоны 1a во вторую зону 1b устройства 1 подачи во втором направлении поперек первого направления сначала с непрерывным движением, а затем с периодическим движением. После этого транспортируют второе изделие из множества изделий в первую зону 1a, перемещают второе толкательное средство 3 для упора во второе изделие в по меньшей мере одном первом направлении, подают второе изделие во вторую зону 1b во втором направлении сначала с непрерывным движением, а затем с периодическим движением. В то время как первое изделие перемещается вперед из первой зоны 1a во вторую зону 1b, во второй зоне 1b перемещают первое толкательное средство 2 от первого изделия, при этом первое толкательное средство 2 перемещают в третьем направлении поперек второго направления, причем первое толкательное средство 2 перемещают с непрерывным движением из второй зоны 1b в первую зону 1a в четвертом направлении, параллельном и противоположном второму направлению, в то время как второе толкательное средство продолжает толкать второе изделие. Первое толкательное средство 2 повторно перемещают в по меньшей мере одном главном направлении для перемещения первого толкательного средства 2 для упора в третье изделие из множества изделий, которое тем временем было доставлено в первую зону 1a. Устройство 1 подачи множества продуктов в форме металлического листа содержит первое толкательное средство 2, первое двигательное средство 6, первое исполнительное средство 8, второе толкательное средство 3, второе двигательное средство 7, второе исполнительное средство 9. При этом по меньшей мере первое, второе, третье и четвертое направления определяют замкнутую траекторию, по которой способны перемещаться первое и второе толкательные средства 2 и 3. Способ и устройство обеспечивают быструю и точную подачу изделия в форме тонкого металлического листа, а также позволяет сократить время подачи изделия в устройство для обработки давлением. 2 н. и 15 з.п. ф-лы, 15 ил.

1. Способ подачи изделий в форме металлического листа, включающий в себя этапы, на которых:

a) транспортируют первое изделие (P1) из множества изделий (P1, P2, P3) в первую зону (1a) устройства (1) подачи;

b) упирают в первой зоне (1a) первое толкательное средство (2), перемещающееся по меньшей мере в первом направлении (D1), в первое изделие (P1);

c) подают первое изделие (P1) посредством первого толкательного средства (2) из первой зоны (1a) во вторую зону (1b) устройства (1) подачи во втором направлении (D2), поперек указанного по меньшей мере первого направления (D1), с непрерывным движением и затем с периодическим движением;

d) транспортируют второе изделие (P2) из множества изделий (P1, P2, P3) в первую зону (1a);

e) упирают второе толкательное средство (3), перемещающееся по меньшей мере в первом направлении (D1), во второе изделие (P2);

f) подают второе изделие (P2) посредством второго толкательного средства (3) во вторую зону (1b) во втором направлении (D2) сначала с непрерывным движением и затем с периодическим движением, причем этот этап f) выполняют по меньшей мере частично одновременно с этапом c);

g) перемещают во второй зоне (1b) первое толкательное средство (2) от первого изделия (P1) по меньшей мере в третьем направлении (D3), поперек второму направлению (D2), для исключения препятствования последующему прохождению второго изделия (P2);

h) непрерывно перемещают первое толкательное средство (2) в четвертом направлении (D4), параллельном и противоположном второму направлению (D2), для его перемещения назад в первую зону (1a), в то время как второе толкательное средство (3) продолжает подачу второго изделия (P2) во втором направлении (D2);

i) перемещают первое толкательное средство (2) по меньшей мере в первом направлении (D1) для его упора в третье изделие (P3) из множества изделий (P1, P2, P3), которое тем временем было доставлено в первую зону (1a);

причем по меньшей мере первое направление (D1), второе направление (D2), по меньшей мере третье направление (D3) и четвертое направление (D4) определяют замкнутую траекторию, по которой способны перемещаться первое толкательное средство (2) и второе толкательное средство (3).

2. Способ по п. 1, в котором по меньшей мере первое направление (D1), второе направление (D2), по меньшей мере третье направление (D3) и четвертое направление (D4) определяют первую замкнутую траекторию, по которой способно перемещаться первое толкательное средство (2), и вторую замкнутую траекторию, по которой способно перемещаться второе толкательное средство (3).

3. Способ по п. 2, в котором этап c) и/или этап f) включают в себя проталкивание по меньшей мере одного края (Pa, Pb, Pc, Pd) первого изделия (P1) посредством первого толкательного средства (2) и по меньшей мере одного края (Pa, Pb, Pc, Pd) второго изделия (P2) посредством второго толкательного средства (3).

4. Способ по п. 3, в котором этап c) включает в себя подачу первого толкательного средства (2) с непрерывным движением на первом участке (L1) и с периодическим движением на втором участке (L2), при этом первый (L1) и второй (L2) участки проходят параллельно второму направлению (D2) между первой (1a) и второй (1b) зонами; и этап f) включает в себя подачу второго толкательного средства (3) с непрерывным движением на третьем участке (L3) и с периодическим движением на четвертом участке (L4), при этом третий (L3) и четвертый (L4) участки проходят параллельно второму направлению (D2) между первой (1a) и второй (1b) зонами; первый участок (L1) по существу равен по протяженности третьему участку (L3), а второй участок (L2) по существу равен по протяженности четвертому участку (L4).

5. Способ по любому из пп. 1–4, в котором этап f) включает в себя подачу первого изделия (P1) с периодическим движением, в то время как второе изделие (P2) всё еще находится в первой зоне (1a) или перемещается вперед с непрерывным движением.

6. Способ по любому из пп. 1–4, в котором на этапах f) и g) поддерживается по меньшей мере безопасное расстояние (X1, X2, X3) между первым (P1) и вторым (P2) изделиями.

7. Способ по любому из пп. 1–4, в котором по меньшей мере первое направление (D1) параллельно и противоположно по меньшей мере третьему направлению (D3), при этом по меньшей мере первое направление (D1) и по меньшей мере третье направление (D3) наклонены под углом 40-45° относительно второго направления (D2), в частности, под углом 42°.

8. Способ по любому из пп. 1–4, в котором этап g) включает в себя движение вниз первого толкательного средства (2) по меньшей мере в третьем направлении (D3), и этапы b) или i) включают в себя движение вверх первого толкательного средства (2) по меньшей мере в первом направлении (D1).

9. Устройство (1) подачи множества продуктов (P1, P2, P3) в форме металлического листа, в частности для осуществления способа по любому из пп. 1-8, содержащее:

первое толкательное средство (2), выполненное с возможностью перемещения по меньшей мере в первом направлении (D1) для упора в первое изделие (P1) в первой зоне (1a) устройства (1) подачи; во втором направлении (D2), поперек первого направления (D1), для подачи первого изделия (P1) из первой зоны (1a) во вторую зону (1b) устройства (1) подачи; по меньшей мере в третьем направлении (D3), поперек второго направления (D2), для перемещения от первого изделия (P1); и в четвертом направлении (D4), параллельном и противоположном второму направлению (D2), для перемещения в первую зону (1a);

первое двигательное средство (6), соединенное с первым толкательным средством (2) и приводимое в движение для подачи первого толкательного средства (2) во втором направлении (D2) с непрерывным движением и/или с периодическим движением и для перемещения первого толкательного средства (2) в четвертом направлении (D4) с непрерывным движением;

первое исполнительное средство (8), соединенное с первым толкательным средством (2) для перемещения первого толкательного средства (2) по меньшей мере в первом направлении (D1) и/или по меньшей мере в третьем направлении (D3);

второе толкательное средство (3), выполненное с возможностью перемещения по меньшей мере в первом направлении (D1) для упора во втрое изделие (P2) в первой зоне (1a); во втором направлении (D2) для подачи второго изделия (P2) из первой зоны (1a) во вторую зону (1b); по меньшей мере в третьем направлении (D3) для перемещения от второго изделия (P2); и в четвертом направлении (D4) для перемещения в первую зону (1a);

второе двигательное средство (7), соединенное со вторым толкательным средством (3) и приводимое в движение для подачи второго толкательного средства (3) во втором направлении (D2) с непрерывным движением или с периодическим движением по меньшей мере частично, в то время как первое двигательное средство (6) перемещает вперед первое толкательное средство (2), при этом второе двигательное средство (7) также выполнено с возможностью приведения в движение для перемещения второго толкательного средства (3) в четвертом направлении (D4) с непрерывным движением;

второе исполнительное средство (9), соединенное со вторым толкательным средством (3) для перемещения второго толкательного средства (3) по меньшей мере в первом направлении (D1) и/или по меньшей мере в третьем направлении (D3);

причем по меньшей мере первое направление (D1), второе направление (D2), по меньшей мере третье направление (D3) и четвертое направление (D4) определяют замкнутую траекторию, по которой способны перемещаться первое толкательное средство (2) и второе толкательное средство (3).

10. Устройство (1) подачи по п. 9, в котором по меньшей мере первое направление (D1), второе направление (D2), по меньшей мере третье направление (D3) и четвертое направление (D4) определяют первую замкнутую траекторию, по которой способны перемещаться первое толкательное средство (2) и второе толкательное средство (3).

11. Устройство (1) подачи по любому из пп. 9 или 10, в котором первое толкательное средство (2) и второе толкательное средство (3), каждое, содержит опорную пластину (2c, 3c), на которой установлены первый толкательный элемент (2a, 3a) и второй толкательный элемент (2b, 3b); при этом первый толкательный элемент (2a, 3a) и второй толкательный элемент (2b, 3b) имеют размеры, позволяющие им упираться по меньшей мере в один край (Pa, Pb, Pc, Pd) первого изделия (P1) и/или второго изделия (P2).

12. Устройство (1) подачи по любому пп. 9 или 10, в котором первое двигательное средство (6) выполнено с возможностью приведения в движение для подачи первого толкательного средства (2) с непрерывным движением на первом участке (L1) и с периодическим движением на втором участке (L2), при этом первый (L1) и второй (L2) участки проходят параллельно второму направлению (D2) между первой (1a) и второй (1b) зонами; и второе двигательное средство (7) выполнено с возможностью приведения в движение для подачи второго толкательного средства (3) с непрерывным движением на третьем участке (L3) и с периодическим движением на четвертом участке (L4), при этом третий (L3) и четвертый (L4) участки проходят параллельно второму направлению (D2) между первой (1a) и второй (1b) зонами; первый участок (L1) по существу равен по протяженности третьему участку (L3), а второй участок (L2) по существу равен по протяженности четвертому участку (L4).

13. Устройство (1) подачи по любому из пп. 9 или 10, в котором первое двигательное средство (6) выполнено с возможностью приведения в движение с периодическим движением, в то время как второе двигательное средство (7) всё еще находится или приводится в движение с непрерывным движением.

14. Устройство (1) подачи по любому из пп. 9 или 10, в котором первое двигательное средство (6) и второе двигательное средство (7) выполнены с возможностью приведения в движение для подачи первого толкательного средства (2) и второго толкательного средства (3) во втором направлении (D2), поддерживая по меньшей мере безопасное расстояние (X1, X2, X3) между первым (P1) и вторым (P2) изделиями.

15. Устройство (1) подачи по любому из пп. 9 или 10, в котором по меньшей мере первое направление (D1) параллельно и противоположно по меньшей мере третьему направлению (D3), при этом по меньшей мере первое направление (D1) и по меньшей мере третье направление (D3) наклонены под углом 40-45° относительно второго направления (D2), в частности, под углом 42°.

16. Устройство (1) подачи по любому из пп. 9 или 10, в котором первое исполнительное средство (8) выполнено с возможностью приведения в движение для перемещения первого толкательного средства (2) вниз в по меньшей мере третьем направлении (D3) и в по меньшей мере первом направлении (D1).

17. Устройство (1) подачи по любому из пп. 9 или 10, в котором второе исполнительное средство (9) выполнено с возможностью приведения в движение для перемещения второго толкательного средства (3) вниз в по меньшей мере третьем направлении (D3) и вверх в по меньшей мере первом направлении (D1).

| US 5878640 A, 09.03.1999 | |||

| US 3542359 A, 24.11.1970 | |||

| Расходомер | 1990 |

|

SU1779941A1 |

| Листоукладчик для гофрированных профилей | 1991 |

|

SU1795924A3 |

| Устройство для отделения верхнего листа от стопы и подачи его к обрабатывающей машине | 1989 |

|

SU1703228A1 |

| EP 3031753 B1, 15.06.2016. | |||

Авторы

Даты

2023-05-02—Публикация

2019-12-12—Подача