Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к заготовке и к способу изготовления изделия, получаемого обработкой давлением, в котором используется данная заготовка.

Предшествующий уровень техники

[0002] Корпуса автомобильных кузовов включают в себя блочные несущие конструкции (монококковые конструкции), в которых элементы каркаса, такие как передние стойки, средние стойки, боковые части нижнего обвязочного бруса кузова, продольные брусья крыши кузова, продольные элементы и тому подобное соединены вместе посредством различных панелей сложной формы, таких как бортовые брусья капота, приборные панели, панели переднего пола, передние панели заднего пола и задние панели заднего пола. Элементы каркаса, которые, как правило, имеют замкнутое поперечное сечение, такие как передние стойки, средние стойки и боковые части нижнего обвязочного бруса кузова, собирают посредством присоединения конфигурационных элементов, таких как усилитель передней стойки, усилитель средней стойки и наружный усилитель боковой части нижнего обвязочного бруса кузова, к другим конфигурационным элементам, таким как наружные панели и внутренние панели.

[0003] Фиг.19 представляет собой поясняющее схематическое изображение, иллюстрирующее пример элемента 1 каркаса, образованного путем соединения конфигурационных элементов 2, 3, 4 и 5 вместе посредством точечной сварки. Как проиллюстрировано на фиг.19, конфигурационный элемент 2 имеет по существу корытообразный профиль бокового сечения, включающий в себя верхний пластинчатый элемент 2а, пару из левой и правой вертикальных стенок 2b, 2b и фланцы 2с, 2с, соединенные с вертикальными стенками 2b, 2b. Верхний пластинчатый элемент 2а имеет Т-образный наружный профиль на виде в плане (компоненты с таким наружным профилем также названы ниже «компонентами с Т-образным профилем»), в результате чего гарантируются прочность и жесткость элемента 1 каркаса.

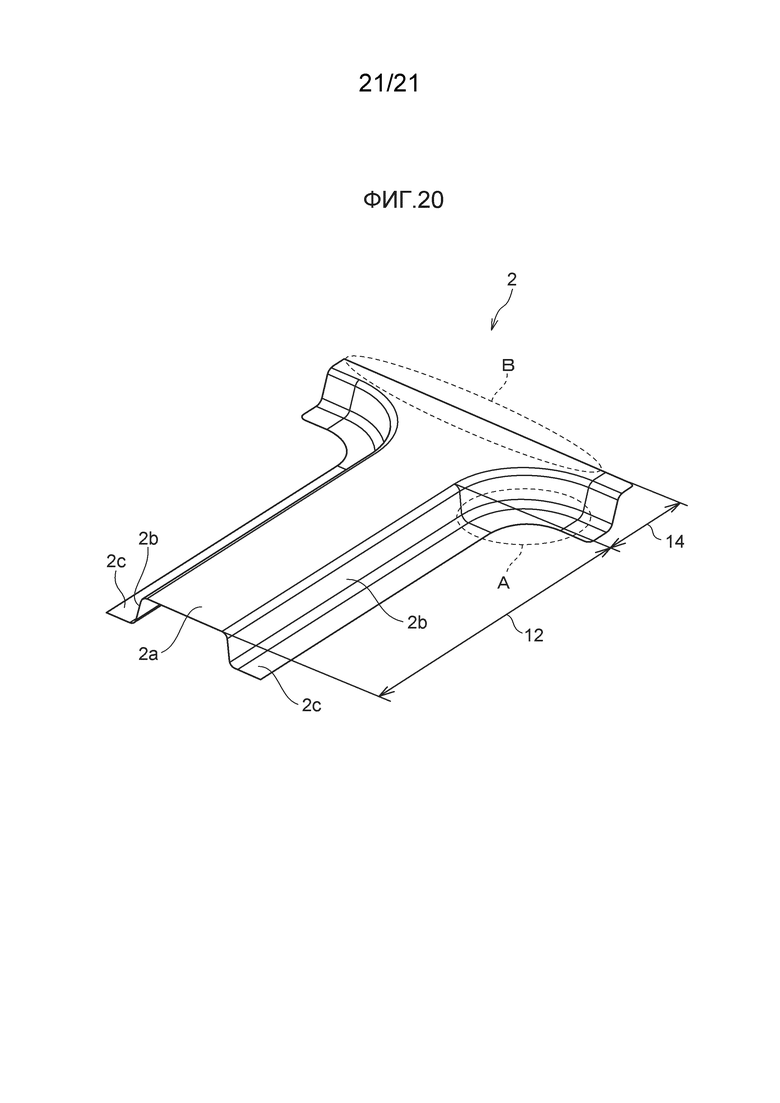

[0004] Фиг.20 представляет собой разъясняющее схематическое изображение, иллюстрирующее компонент 2 с Т-образным профилем, включающий в себя верхний пластинчатый элемент с Т-образным наружным профилем на виде в плане. Как проиллюстрировано на фиг.20, компонент 2 с Т-образным профилем выполнен с конфигурацией, включающей в себя первую часть 12 сложной формы, проходящую в направлении длины, и вторую часть 14 сложной формы, образующую одну определяемую в направлении длины, концевую часть компонента 2 с Т-образным профилем. Кроме того, в компоненте 2 с Т-образным профилем размер по ширине верхнего пластинчатого элемента во второй части 14 сложной формы задан бóльшим, чем размер по ширине верхнего пластинчатого элемента в первой части 12 сложной формы, и определяемая в направлении длины, концевая часть второй части 14 сложной формы образована с Т-образной формой на виде в плане. Следует отметить, что в качестве модификаций компонента 2 с Т-образным профилем также имеются компоненты с Y-образным профилем (не проиллюстрированные на чертежах), в которых верхний пластинчатый элемент имеет Y-образный наружный профиль на виде в плане, и компоненты с L-образным профилем (не проиллюстрированные на чертежах), в которых верхний пластинчатый элемент имеет L-образный наружный профиль на виде в плане.

[0005] Штамповка, при которой используется вытяжка, используется для подавления возникновения образования складок при изготовлении компонента 2 с Т-образным профилем, компонентов с Y-образным профилем или компонентов с L-образным профилем посредством обработки давлением.

[0006] Тем не менее, для изготовления изделия, получаемого обработкой давлением, посредством штамповки, при которой используется вытяжка, широкая отрезаемая зона неизбежно требуется на периферии промежуточного штампованного изделия, в результате чего неизбежно снижается выход годного штампованного изделия и увеличиваются затраты на изготовление.

[0007] Для предотвращения возникновения складкообразования и растрескивания в изделиях, получаемых обработкой давлением, металлические листы, имеющие отличную пластичность, но сравнительно низкую прочность, традиционно использовались в заготовках для компонентов с Т-образным профилем, таких как усилитель средней стойки. Соответственно, необходимо увеличивать толщину листа заготовки для гарантирования прочности, что делает неизбежными увеличение массы и увеличение стоимости.

[0008] Способы обработки давлением путем гибки для изготовления компонентов с простыми профилями поперечных сечений, такими как корытообразные профили или Z-образные профили, продолжающимися вдоль всего направления длины, описаны, например, в опубликованных заявках на патент Японии (JP-A) №№ 2003-103306, 2004-154859, 2006-015404 и 2008-307557. Однако ни один из данных способов не может быть применен при изготовлении компонентов со сложными формами, таких как компоненты с Т-образным профилем, компоненты с Y-образным профилем или компоненты с L-образным профилем.

[0009] В последнее время листовая сталь с высокой прочностью на разрыв используется в элементах каркаса для снижения массы и повышения прочности. Листовая сталь с высокой прочностью на разрыв имеет более низкую пластичность, чем обычная листовая сталь, и поэтому существует потребность в способах подавления возникновения складок, растрескивания и тому подобного во время обработки давлением. В брошюре с международной публикацией (WO) № 2011/145679 описан способ изготовления (способ свободной гибки) изделия, получаемого обработкой давлением, который обеспечивает возможность изготовления компонентов с Т-образным профилем, компонентов с Y-образным профилем и компонентов с L-образным профилем при одновременном подавлении возникновения складок, растрескивания и тому подобного даже при использовании заготовки, образованной из листовой стали с высокой прочностью на разрыв и с низкой пластичностью.

[0010] В данном способе изготовления изделия, получаемого обработкой давлением, (способе свободной гибки) Т-образный компонент 2 изготавливают посредством обеспечения смещения (сдвига) верхнего пластинчатого элемента 2а второй части 14 сложной формы в плоскости внутри формообразующей оснастки при формообразовании вертикальных стенок 2b и фланцев 2с второй части 14 сложной формы.

[0011] Тем не менее, даже в вышеуказанном способе свободной гибки в том случае, если размер по ширине верхнего пластинчатого элемента 2а второй части 14 сложной формы является большим, иногда может происходить растрескивание вследствие того, что уменьшение толщины листа заготовки становится значительным. В частности, возникли новые проблемы, специфические для способов свободной гибки, а именно растрескивание, возникающее на участках второй части 14 сложной формы, соединяющих вертикальные стенки 2b с фланцами 2с (зона А на фиг.20) (данное растрескивание названо ниже «растрескиванием фланцев»), и растрескивание, возникающее на крае на одном определяемом в направлении длины конце верхнего пластинчатого элемента 2а второй части 14 сложной формы (зона В на фиг.20) (данное растрескивание названо ниже «растрескиванием кромки верхнего пластинчатого элемента»).

[0012] В качестве контрмеры в документе WO № 2014/050973 добавочные части, образующие выпуклости по направлению к наружной стороне в направлении длины, предусмотрены на краях на обоих определяемых в направлении длины концах заготовки для избежания растрескивания кромки верхнего пластинчатого элемента (см. абзац 0035 и фиг.3 документа WO № 2014/050973). В частности, добавочные части образуют выпуклости, выступающие по направлению к наружной стороне в направлении длины относительно краев на обоих определяемых в направлении длины концах заготовки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

[0013] Тем не менее, даже в заготовках с добавочными частями, предусмотренными на краях, по-прежнему имеется возможность нижеуказанного усовершенствования. А именно, на обоих определяемых в направлении длины концах заготовки участки краев, смежные с добавочными частями с обеих сторон в направлении ширины (называемые ниже для удобства «смежными краями»), образованы с по существу прямолинейными формами. Другими словами, имеющие по существу прямолинейную форму, соседние края и криволинейные добавочные части пересекаются друг с другом в граничных частях между соседними краями и добавочными частями. Соответственно, даже при изготовлении компонента 2 с Т-образным профилем посредством использования способа свободной гибки, в котором используется заготовка, описанная в документе WO № 2014/050973, в том случае, если размер по ширине верхнего пластинчатого элемента 2а имеющей сложную форму, второй части 14 компонента 2 с Т-образным профилем является большим, уменьшение толщины листа в граничных частях между смежными краями и добавочными частями становится большим, и существует возможность возникновения растрескивания кромки верхнего пластинчатого элемента в данных граничных частях.

[0014] Настоящее изобретение относится к получению заготовки и способу изготовления изделия, получаемого обработкой давлением, который обеспечивает возможность подавления растрескивания кромки верхнего пластинчатого элемента.

Решение проблемы

[0015] Заготовка по настоящему раскрытию изобретения представляет собой заготовку для образования изделия, получаемого обработкой давлением, которое включает в себя верхний пластинчатый элемент, образованный с удлиненной формой с направлением длины, проходящим вдоль первого направления, и включающий в себя два наружных края, проходящих вдоль направления длины на виде в плане, при этом верхний пластинчатый элемент расположен с, по меньшей мере, одним из наружных краев, изгибающимся так, что он проходит по направлению к наружной стороне, определяемой в направлении ширины, в концевой части на одной определяемой в направлении длины стороне верхнего пластинчатого элемента так, что данный один наружный край отдален по направлению к другой стороне, определяемой в направлении длины, от края на данной одной стороне, определяемой в направлении длины, две вертикальные стенки, проходящие от двух наружных краев по направлению к нижней стороне, и два фланца, каждый из которых проходит от нижней концевой части одной из вертикальных стенок по направлению к стороне, противоположной по отношению к верхнему пластинчатому элементу, на виде в плане. Заготовка включает в себя край, который образован в развернутом плоском состоянии и который образует край на данной одной определяемой в направлении длины стороне заготовки, и добавочную часть, образованную на крае, образованном в развернутом плоском состоянии. Край добавочной части включает в себя первую выпуклую часть, которая выступает по направлению к данной одной определяемой в направлении длины стороне заготовки относительно края, образованного в развернутом плоском состоянии, первую вогнутую часть, которая является смежной с первой выпуклой частью с определяемой в направлении ширины, наружной стороны заготовки, которая образована с вогнутой формой, открывающейся по направлению к данной одной определяемой в направлении длины стороне заготовки, и которая соединяет вместе край, образованный в развернутом плоском состоянии, и первую выпуклую часть, и вторую вогнутую часть, которая является смежной с первой выпуклой частью с определяемой в направлении ширины, внутренней стороны заготовки, которая образована с вогнутой формой, открывающейся по направлению к данной одной определяемой в направлении длины стороне заготовки, и которая соединяет вместе край, образованный в развернутом плоском состоянии, и первую выпуклую часть.

[0016] В соответствии с конструкцией заготовки, решающей вышеуказанную проблему, заготовка выполнена с конфигурацией заготовки для изделия, получаемого обработкой давлением и включающего в себя верхний пластинчатый элемент, две вертикальные стенки и два фланца. Верхний пластинчатый элемент изделия, получаемого обработкой давлением, образован с удлиненной формой с его направлением длины, проходящим вдоль первого направления. Кроме того, верхний пластинчатый элемент включает в себя два наружных края, проходящих вдоль направления длины на виде в плане. По меньшей мере, один из наружных краев расположен изгибающимся по направлению к определяемой в направлении ширины, наружной стороне в концевой части на данной одной определяемой в направлении длины стороне верхнего пластинчатого элемента так, что он отдален по направлению к другой стороне, определяемой в направлении длины, от края на данной одной стороне, определяемой в направлении длины. Таким образом, одна находящаяся с одной стороны в направлении длины, концевая часть изделия, получаемого обработкой давлением, формируется с Т-образным профилем или L-образным профилем на виде в плане, и изделие, получаемое обработкой давлением, будет иметь конфигурацию компонента с Т-образным профилем или компонента с L-образным профилем.

[0017] В изделии, получаемом обработкой давлением, две вертикальные стенки проходят от двух наружных краев верхнего пластинчатого элемента по направлению к нижней стороне, и два фланца выступают от нижних концевых частей соответствующих вертикальных стенок по направлению к сторонам, противоположным по отношению к верхнему пластинчатому элементу, на виде в плане. Таким образом, изделие, получаемое обработкой давлением, образуется с корытообразной частью, открывающейся по направлению к нижней стороне, если смотреть с другой стороны, определяемой в направлении длины.

[0018] Заготовка включает в себя край, который образован в развернутом плоском состоянии и который образует край на данной одной определяемой в направлении длины стороне заготовки, и добавочную часть, образованную на крае, образованном в развернутом плоском состоянии.

[0019] Край добавочной части включает в себя первую выпуклую часть, которая выступает по направлению к данной одной определяемой в направлении длины стороне заготовки относительно края, образованного в развернутом плоском состоянии. Соответственно, край, образованный в развернутом плоском состоянии, выполнен с такой конфигурацией, что он утолщен по направлении к данной одной стороне, определяемой в направлении длины, посредством добавочной части. Соответственно, во время процесса формообразования изделия, получаемого обработкой давлением, уменьшение толщины листа на крае заготовки на данной одной стороне, определяемой в направлении длины, (а именно, на крае, образованном в развернутом плоском состоянии, и крае избыточной части) может быть подавлено даже тогда, когда край, образованный в развернутом плоском состоянии, и край добавочной части смещаются в плоскости (сдвигаются) внутри формообразующей оснастки.

[0020] Кроме того, край добавочной части включает в себя первую вогнутую часть, которая является смежной с первой выпуклой частью с определяемой в направлении ширины, наружной стороны заготовки, и вторую вогнутую часть, которая является смежной с первой выпуклой частью с определяемой в направлении ширины, внутренней стороны заготовки. Каждая из первой вогнутой части и второй вогнутой части образована с вогнутой формой, открывающейся по направлению к данной одной определяемой в направлении длины стороне изделия, получаемого обработкой давлением, и соединяет вместе край, образованный в развернутом плоском состоянии, и первую выпуклую часть. Граничные части между первой выпуклой частью и краем, образованным в развернутом плоском состоянии, соответственно могут быть плавно соединены посредством первой вогнутой части и второй вогнутой части. Тем самым, это обеспечивает возможность подавления локализованного уменьшения толщины листа в граничных частях между первой выпуклой частью и краем заготовки, образованным в развернутом плоском состоянии, и обеспечивает возможность подавления растрескивания кромки верхнего пластинчатого элемента в граничных частях.

Преимущества изобретения

[0021] Заготовка по настоящему изобретению имеет отличное преимущество, заключающееся в обеспечении возможности подавления растрескивания кромки верхнего пластинчатого элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

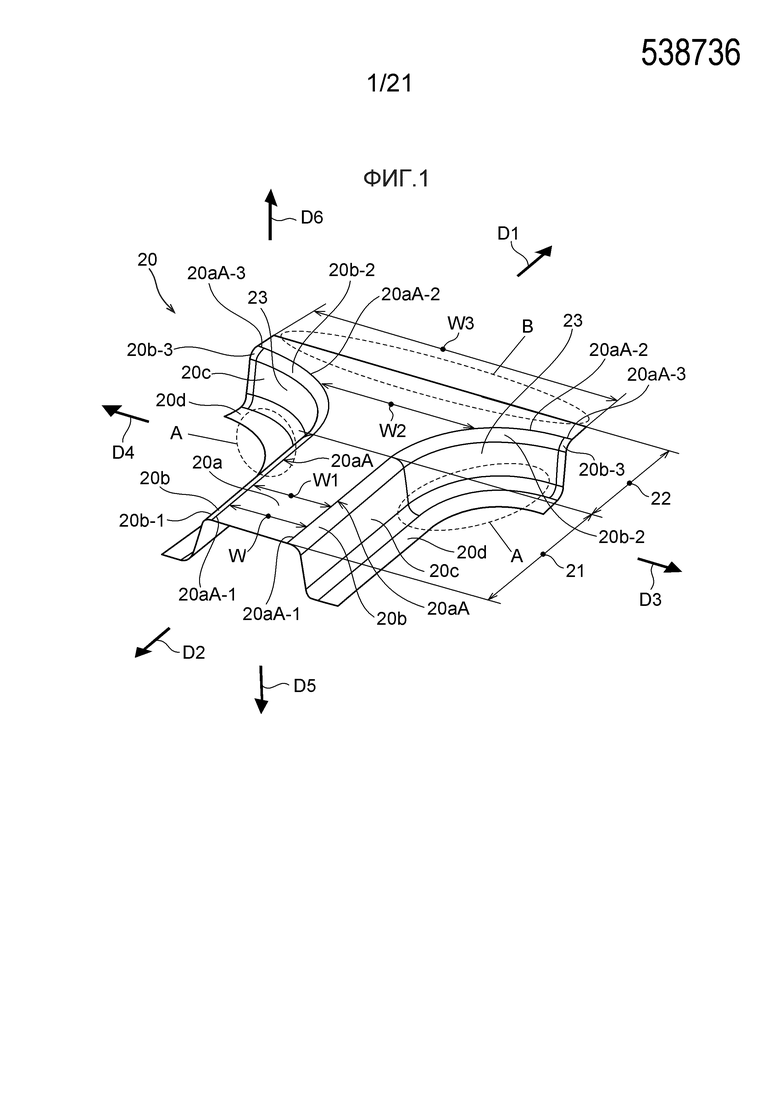

[0022] Фиг.1 представляет собой вид в перспективе, схематически иллюстрирующий изделие, получаемое обработкой давлением и образованное с использованием заготовки в соответствии с первым приведенным в качестве примера вариантом осуществления.

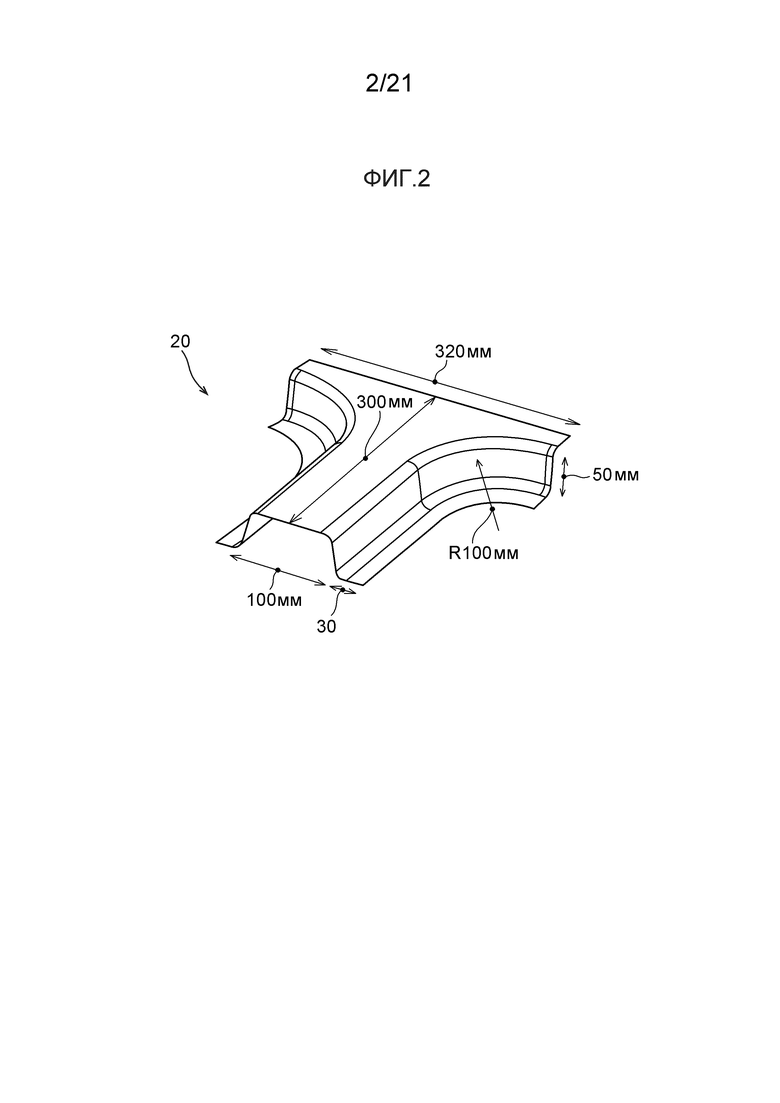

Фиг.2 представляет собой разъясняющее схематическое изображение, иллюстрирующее пример размеров соответствующих частей изделия, получаемого обработкой давлением и проиллюстрированного на фиг.1.

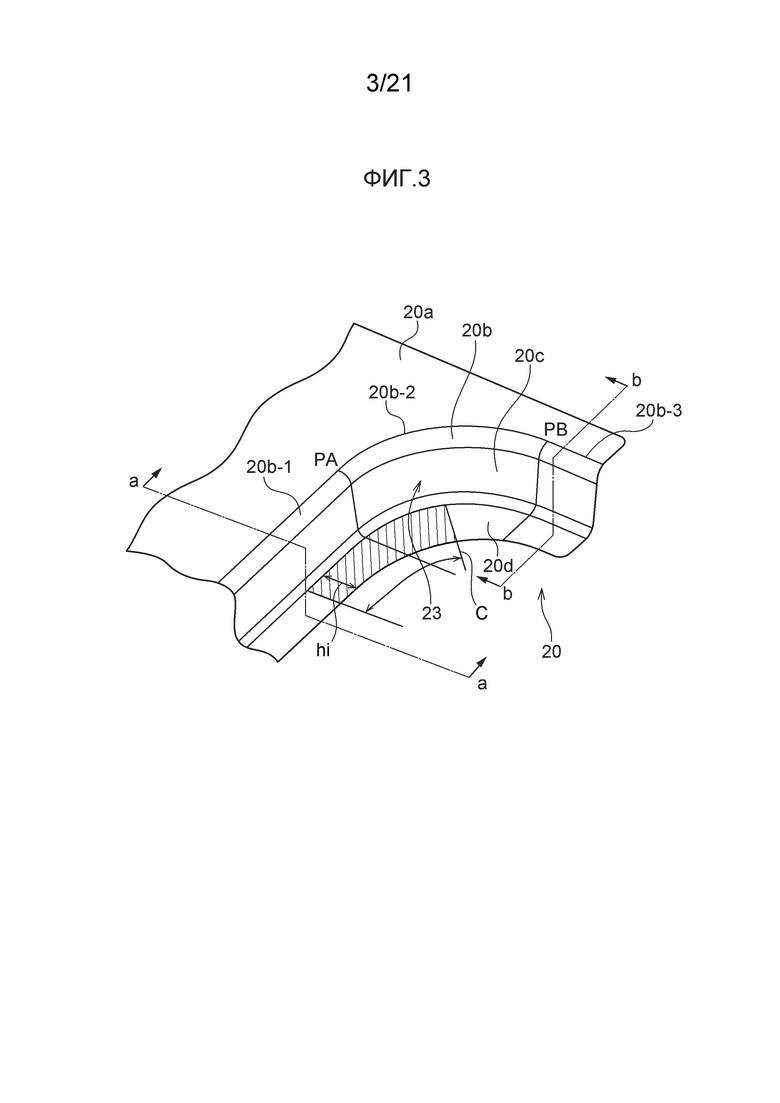

Фиг.3 представляет собой увеличенный вид в перспективе, иллюстрирующий часть с одной определяемой в направлении ширины стороны изделия, получаемого обработкой давлением и проиллюстрированного на фиг.1.

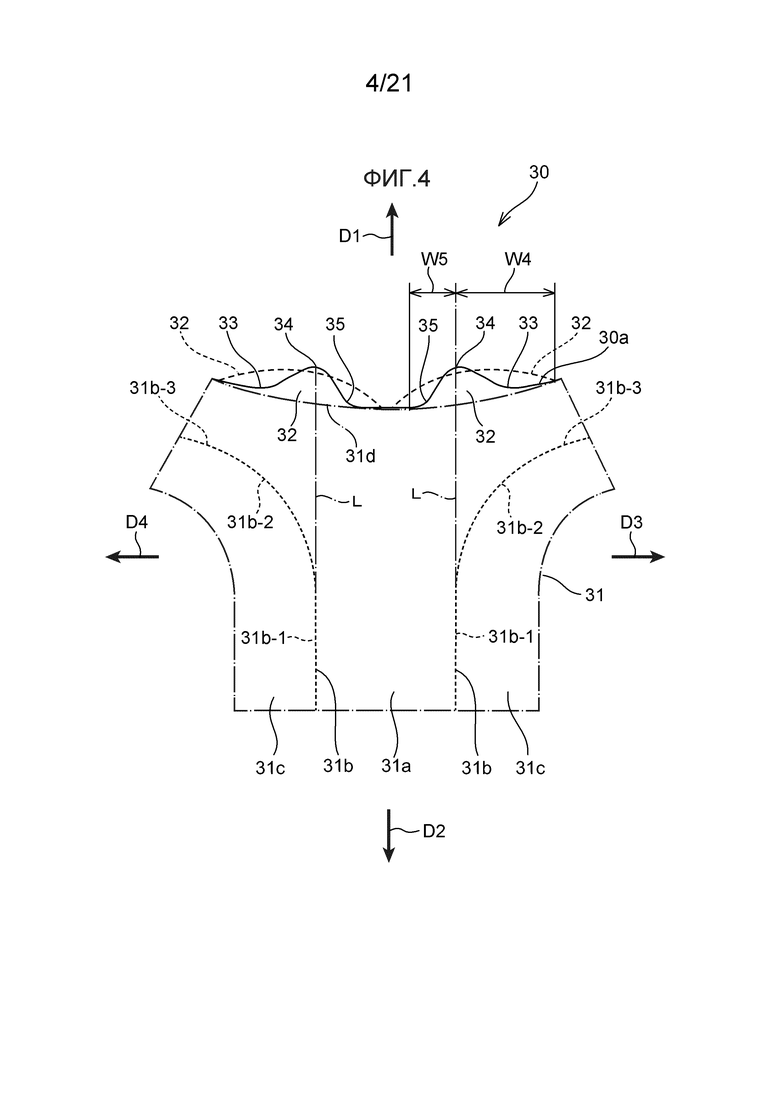

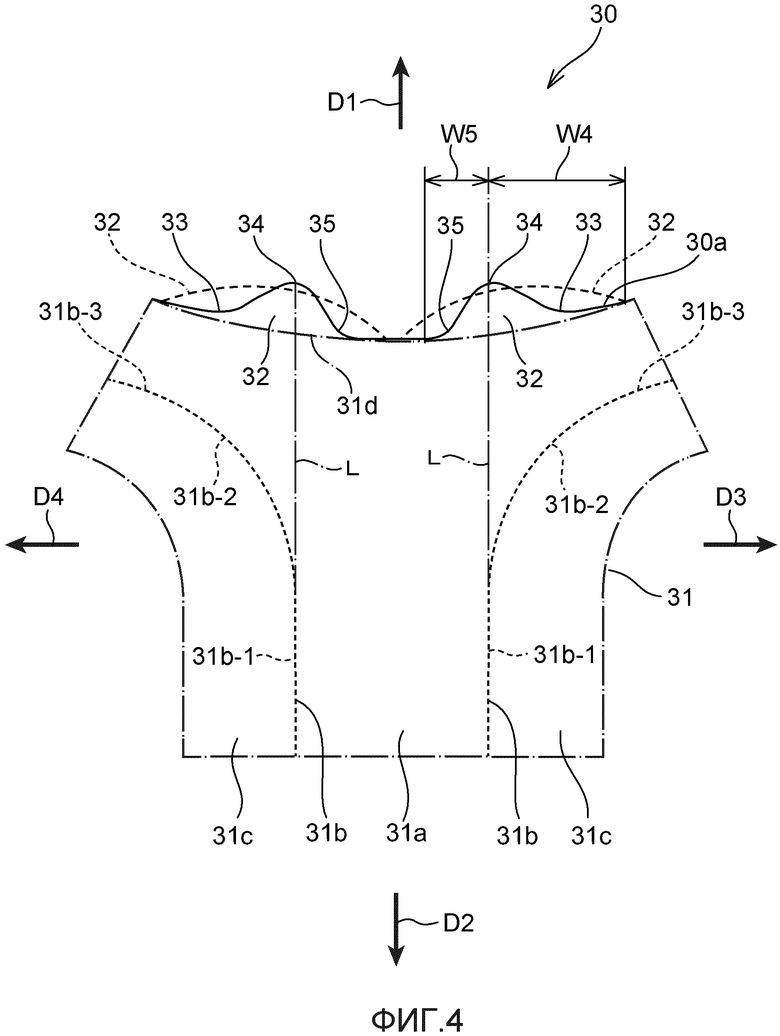

Фиг.4 представляет собой вид в плане, схематически иллюстрирующий заготовку в соответствии с первым приведенным в качестве примера вариантом осуществления.

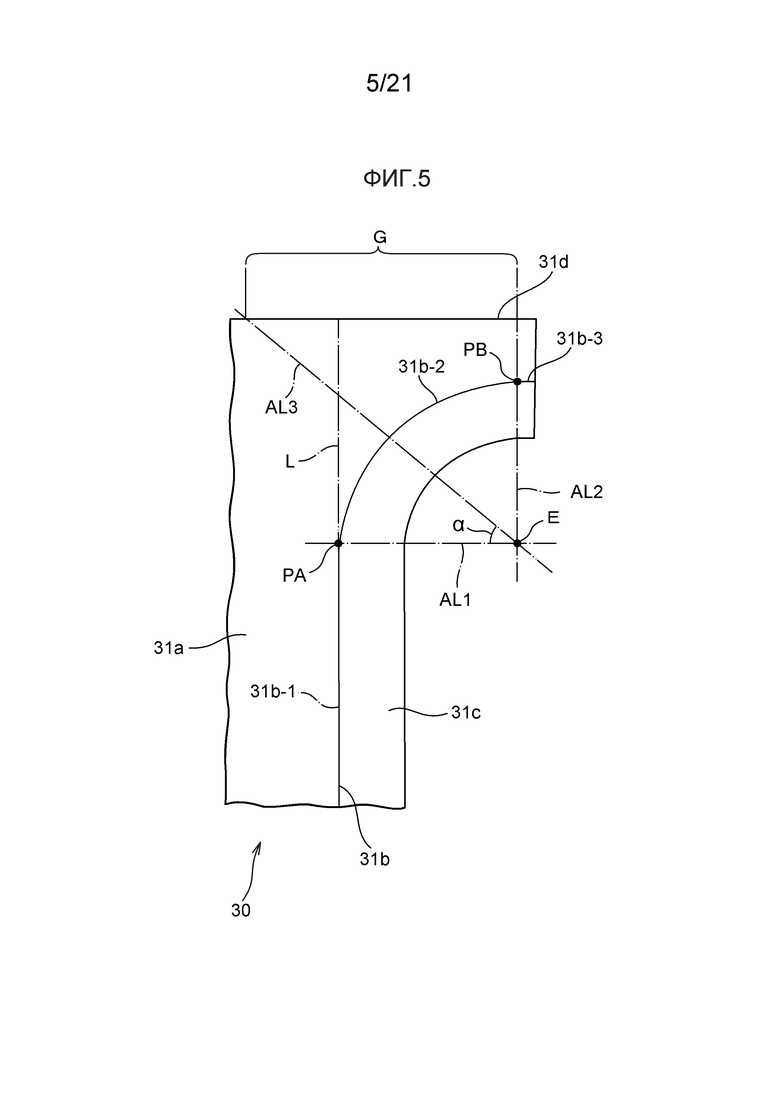

Фиг.5 представляет собой разъясняющее схематическое изображение для разъяснения воображаемых линий гребней, проиллюстрированных на фиг.4.

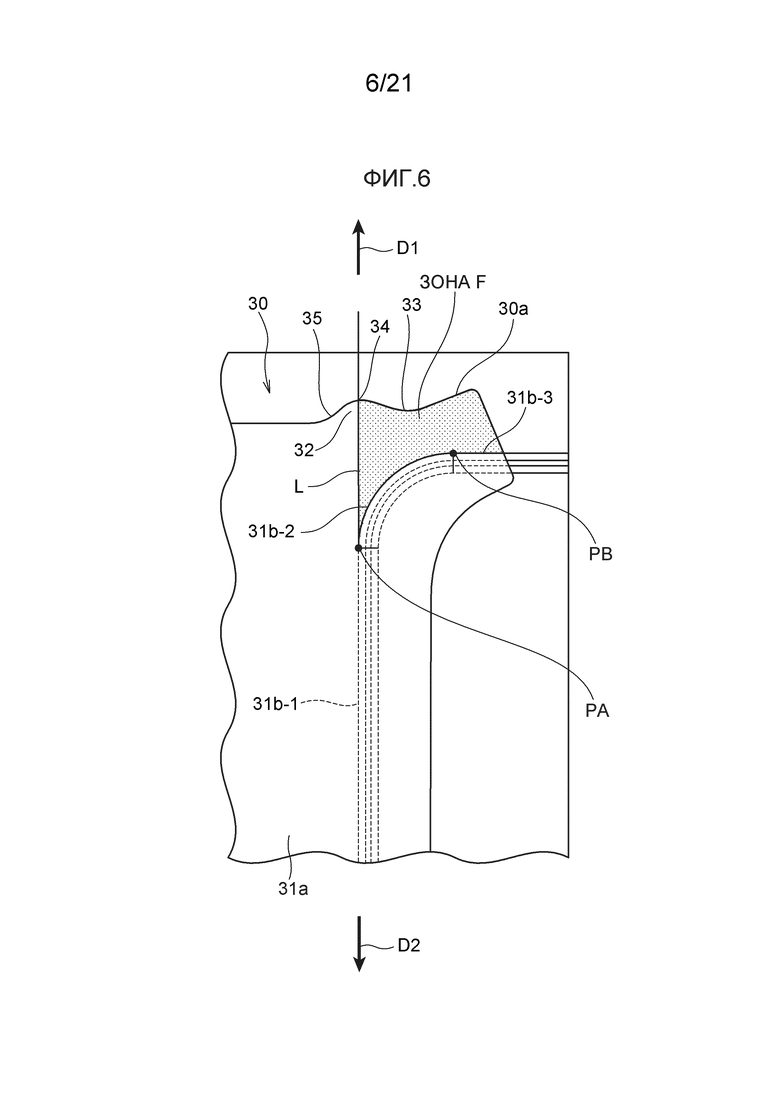

Фиг.6 представляет собой разъясняющее схематическое изображение, на котором зона подавления внеплоскостной деформации заготовки, проиллюстрированной на фиг.4, показана штриховкой.

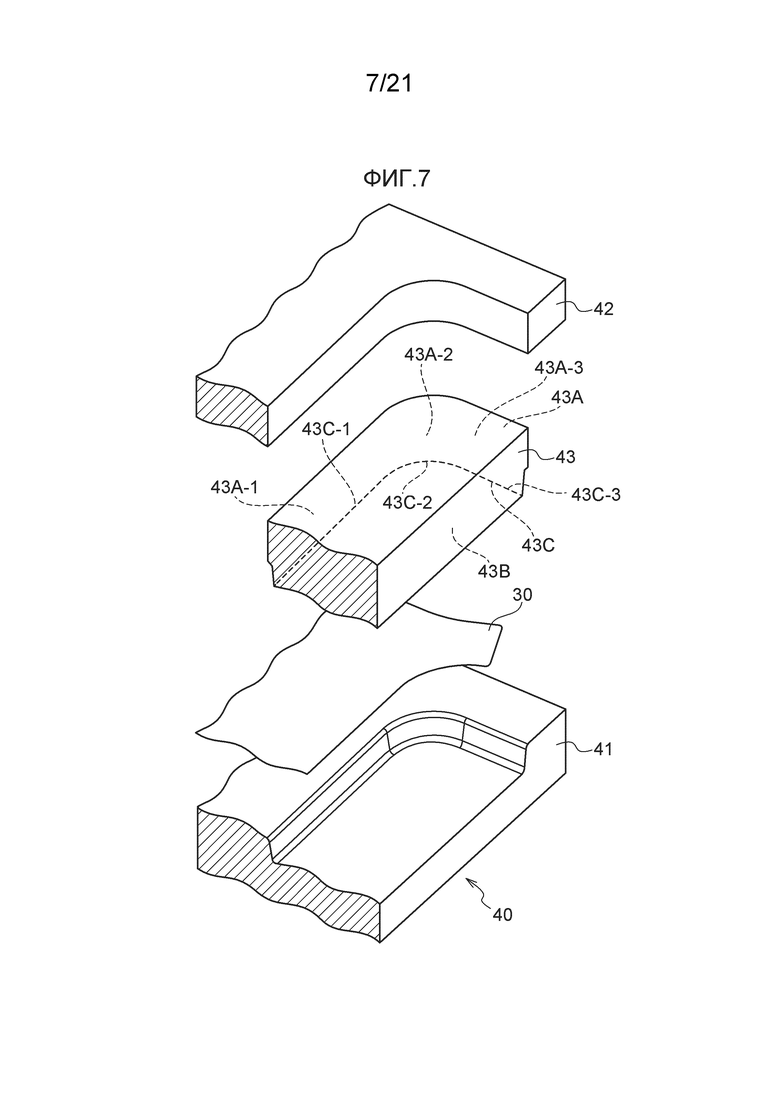

Фиг.7 представляет собой разъясняющее схематическое изображение, схематически иллюстрирующее формообразующий комплект, используемый для изготовления изделия, получаемого обработкой давлением и проиллюстрированного на фиг.1, в состоянии с пространственным разделением элементов.

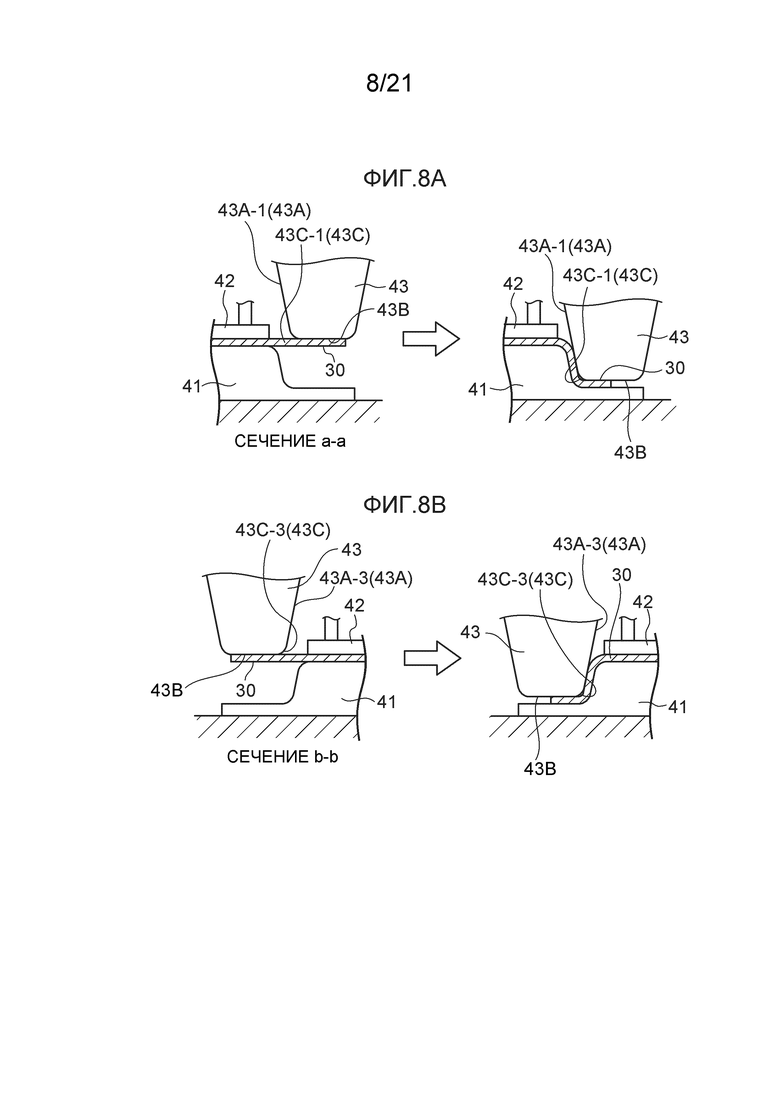

Фиг.8А представляет собой разъясняющее схематическое изображение для разъяснения основных принципов процесса обработки давлением в формообразующем комплекте, проиллюстрированном на фиг.7, в месте, соответствующем сечению а-а на фиг.3.

Фиг.8В представляет собой разъясняющее схематическое изображение для разъяснения основных принципов процесса обработки давлением в формообразующем комплекте, проиллюстрированном на фиг.7, в месте, соответствующем сечению b-b на фиг.3.

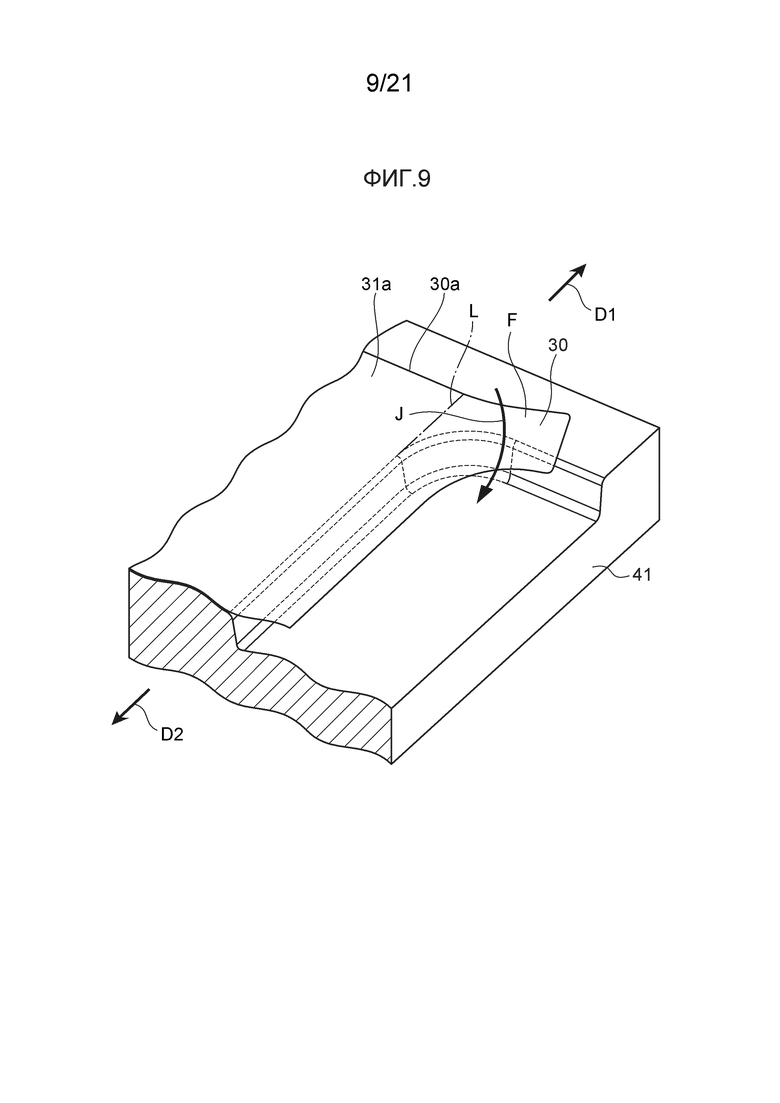

Фиг.9 представляет собой вид в перспективе, иллюстрирующий состояние, в котором заготовка размещена поверх матрицы.

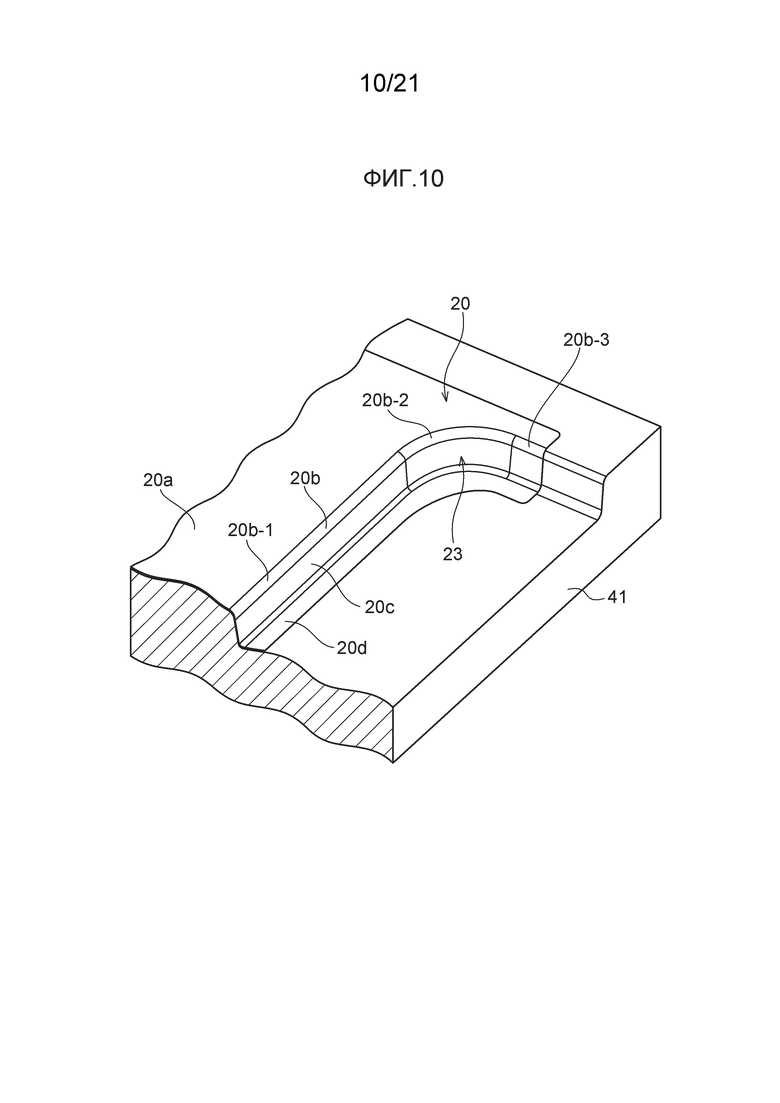

Фиг.10 представляет собой вид в перспективе, иллюстрирующий состояние после формообразования/преобразования заготовки в изделие, полученное обработкой давлением.

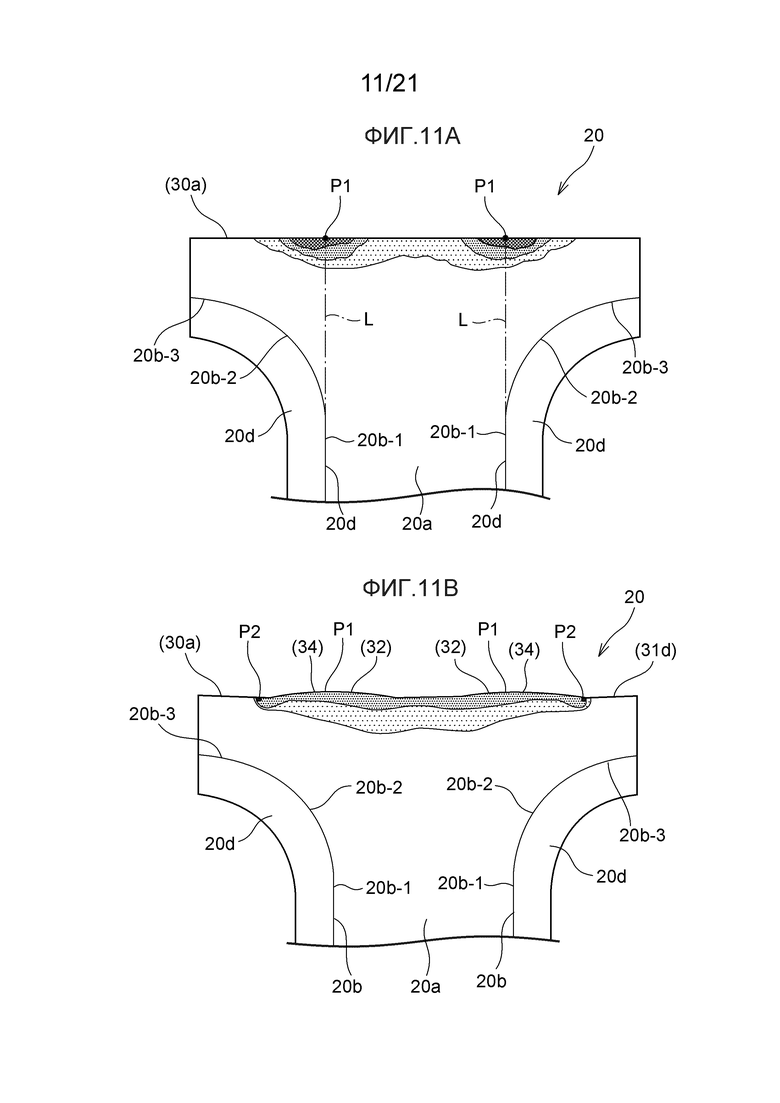

Фиг.11А представляет собой разъясняющее схематическое изображение для разъяснения пропорционального уменьшения толщины листа вблизи края заготовки после обработки давлением заготовки по Сравнительному Примеру 1.

Фиг.11В представляет собой разъясняющее схематическое изображение для разъяснения пропорционального уменьшения толщины листа вблизи края заготовки после обработки давлением заготовки по Сравнительному Примеру 2.

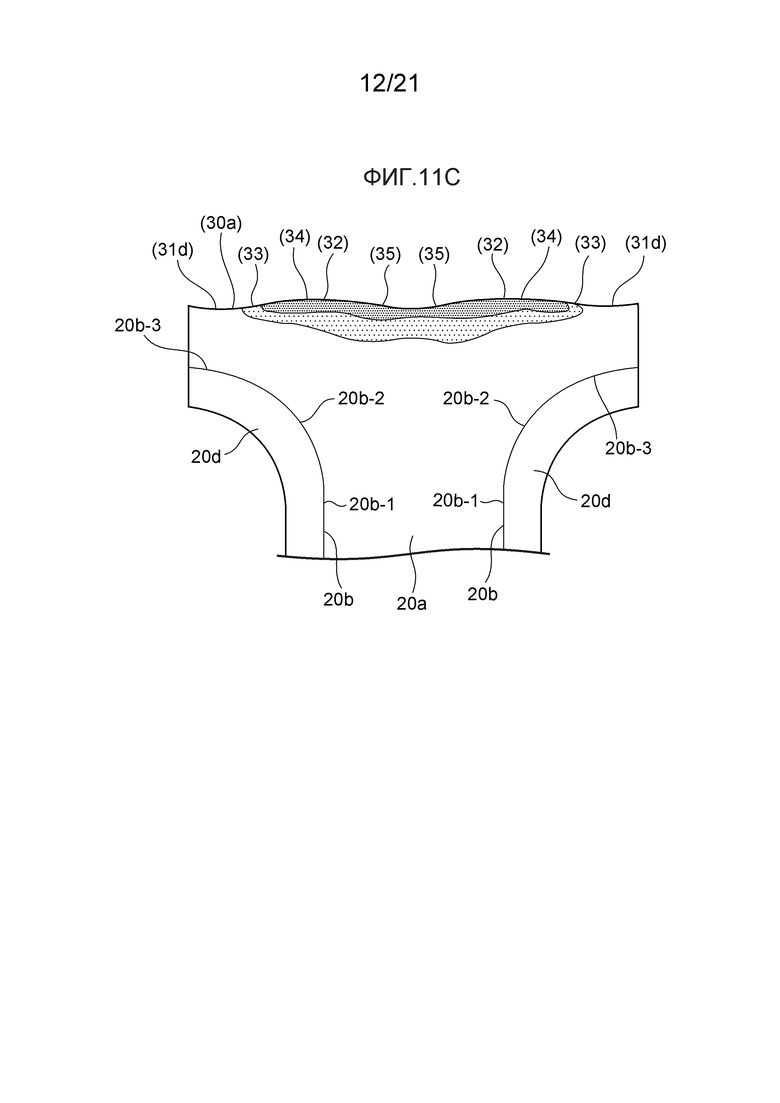

Фиг.11С представляет собой разъясняющее схематическое изображение для разъяснения пропорционального уменьшения толщины листа вблизи края заготовки после обработки давлением заготовки по первому приведенному в качестве примера варианту осуществления.

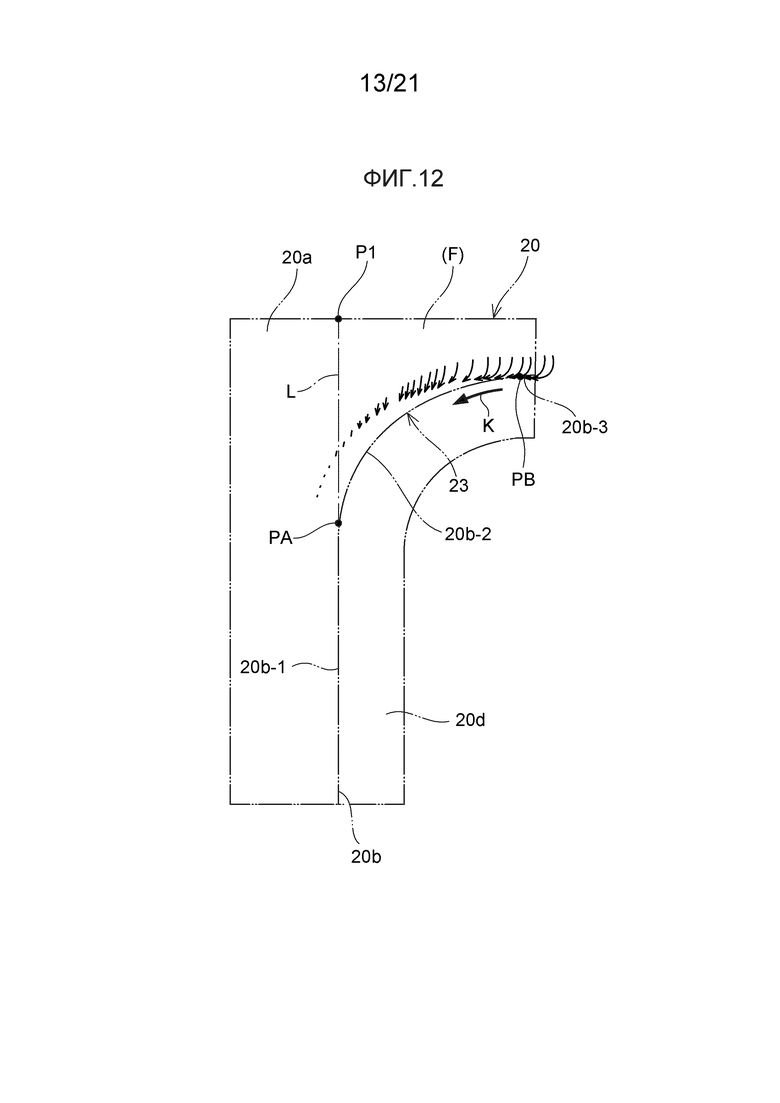

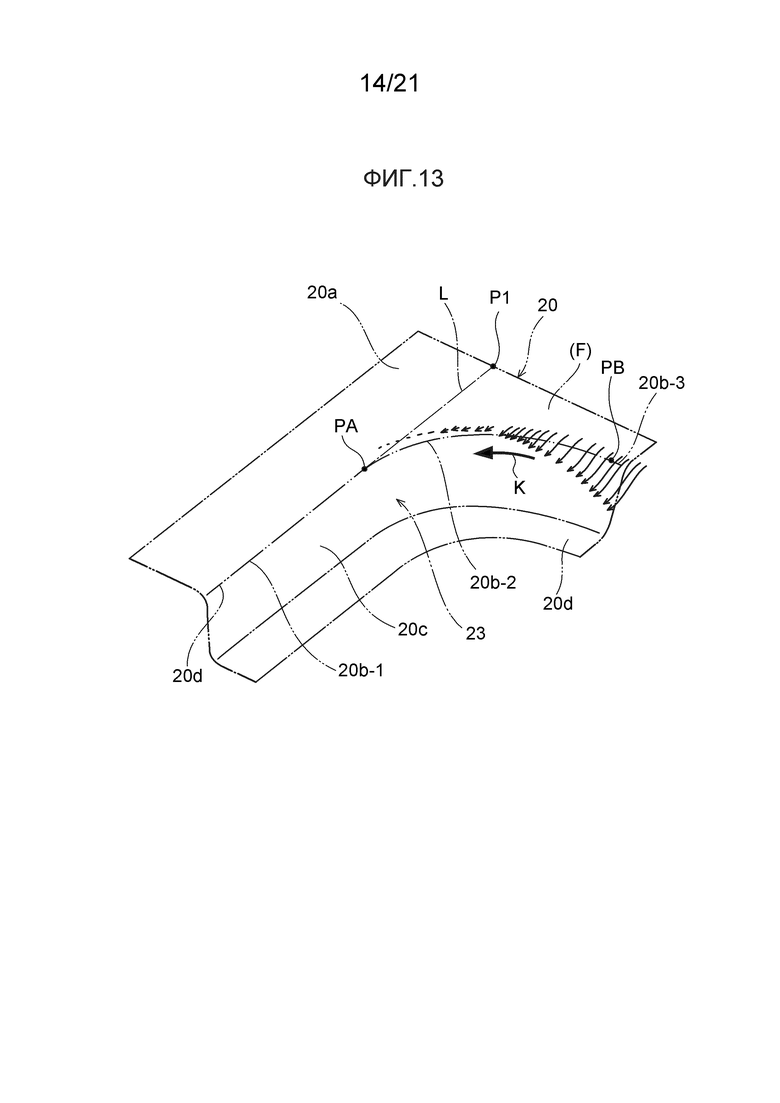

Фиг.12 представляет собой вид в плане для разъяснения траекторий «втекания» материала при обработке давлением для формообразования изделия, получаемого обработкой давлением.

Фиг.13 представляет собой вид в перспективе для разъяснения траекторий «втекания» материала при обработке давлением для формообразования изделия, получаемого обработкой давлением.

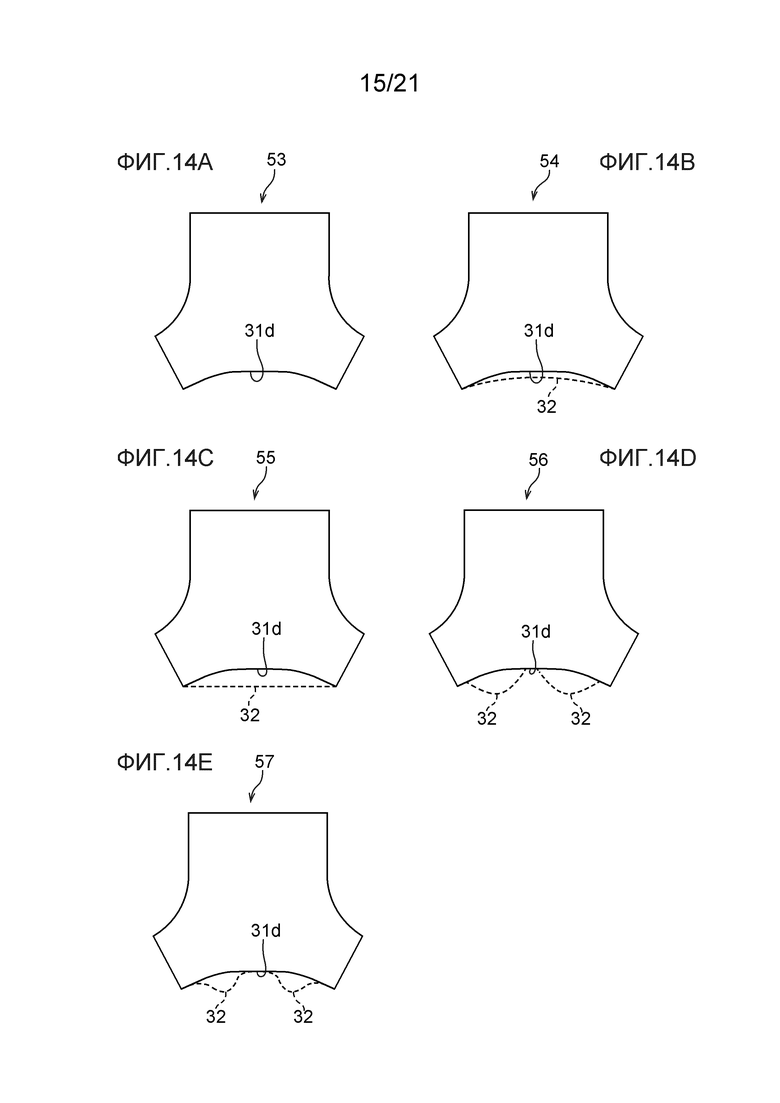

Фиг.14А представляет собой вид в плане, схематически иллюстрирующий заготовку по Сравнительному Примеру 3.

Фиг.14В представляет собой вид в плане, схематически иллюстрирующий заготовку по Сравнительному Примеру 4.

Фиг.14С представляет собой вид в плане, схематически иллюстрирующий заготовку по Сравнительному Примеру 5.

Фиг.14D представляет собой вид в плане, схематически иллюстрирующий заготовку по Сравнительному Примеру 6.

Фиг.14Е представляет собой вид в плане, схематически иллюстрирующий заготовку по первому приведенному в качестве примера варианту осуществления.

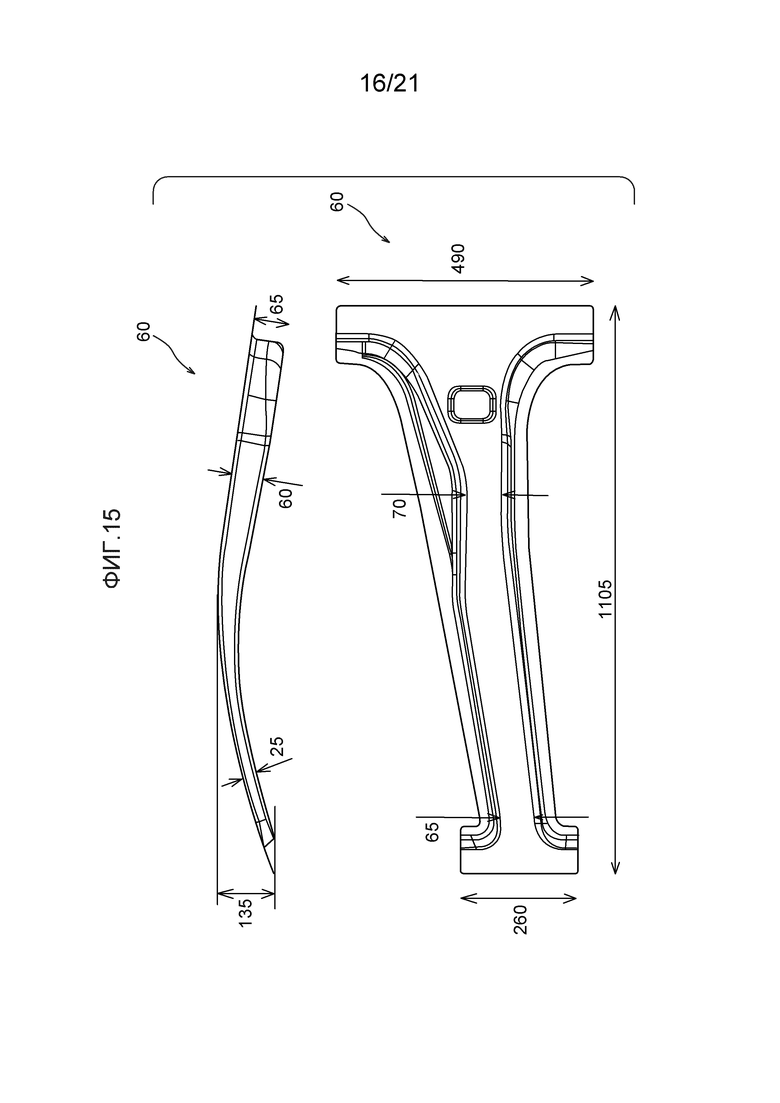

Фиг.15 представляет собой изображение в двух плоскостях, иллюстрирующее форму изделия, полученного обработкой давлением, когда изделие по первому приведенному в качестве примера варианту осуществления, полученное обработкой давлением, используется в качестве компонента каркаса транспортного средства.

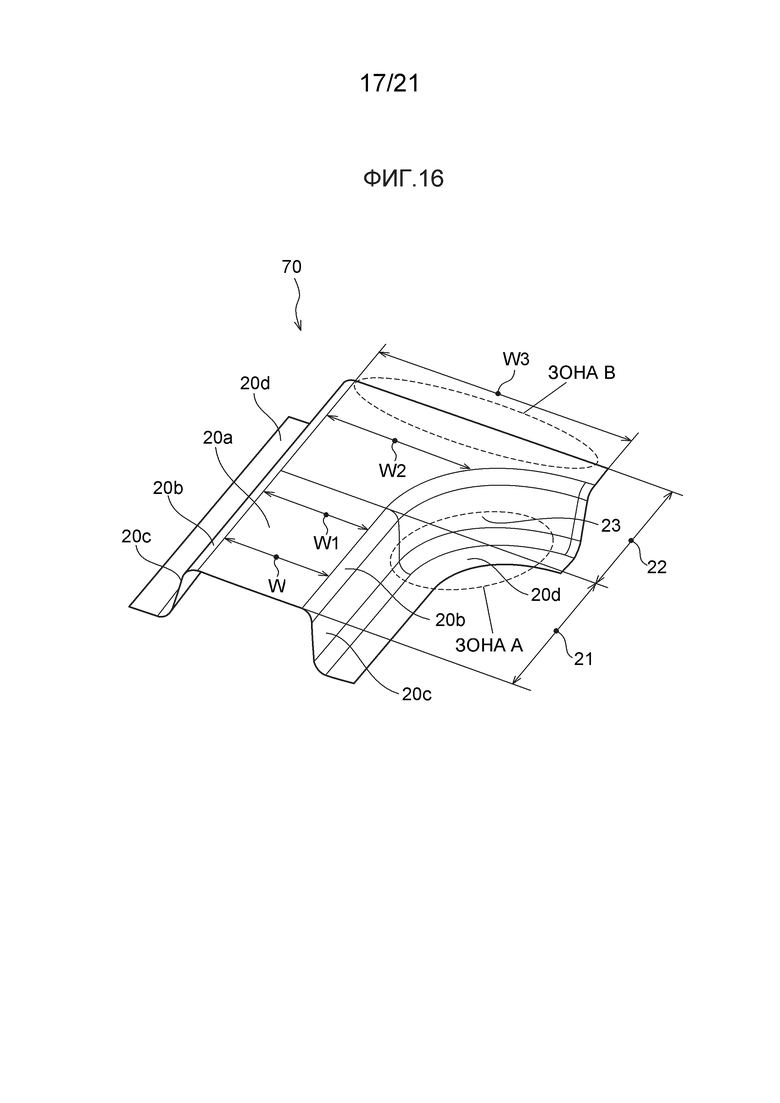

Фиг.16 представляет собой вид в перспективе, схематически иллюстрирующий изделие, полученное обработкой давлением и образованное с использованием заготовки в соответствии со вторым приведенным в качестве примера вариантом осуществления.

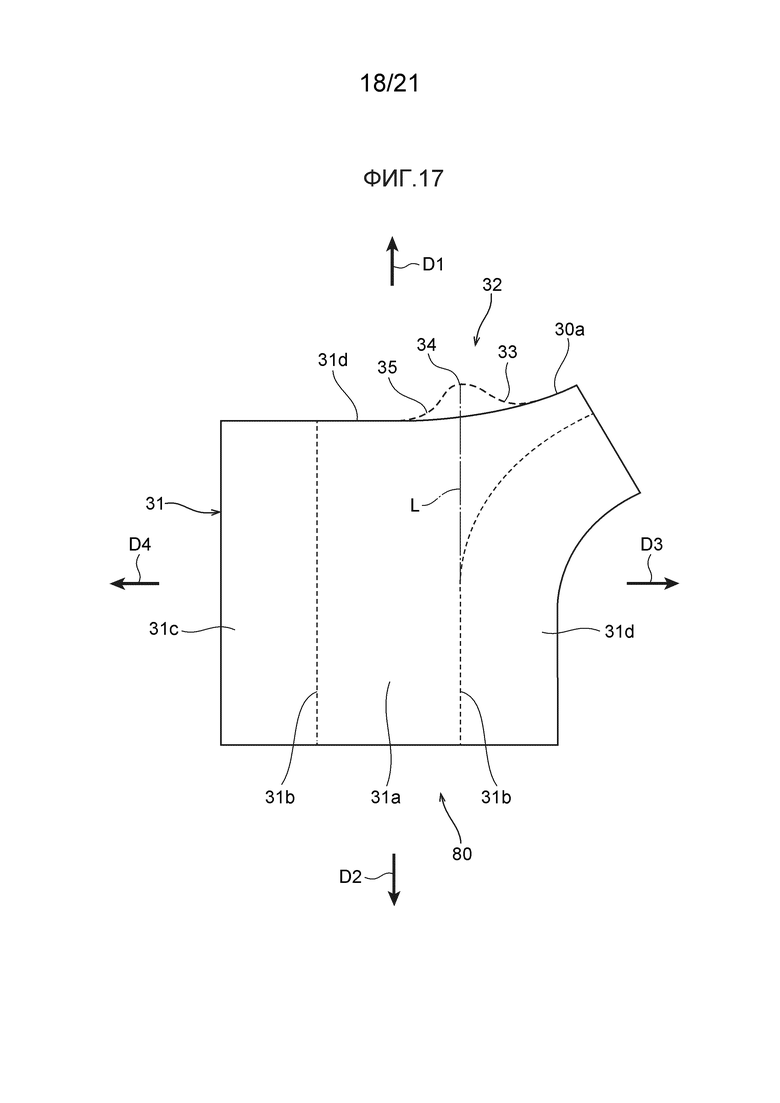

Фиг.17 представляет собой вид в плане, схематически иллюстрирующий заготовку в соответствии со вторым приведенным в качестве примера вариантом осуществления.

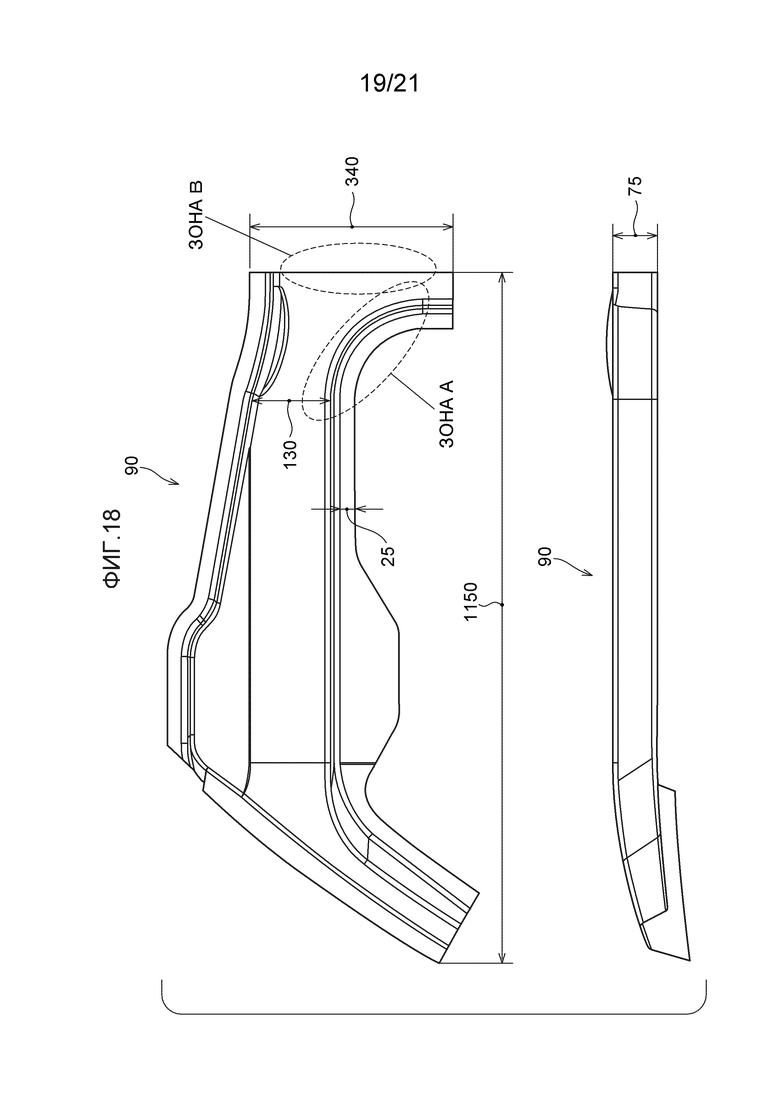

Фиг.18 представляет собой изображение в двух плоскостях, иллюстрирующее форму изделия, полученного обработкой давлением, когда изделие по второму приведенному в качестве примера варианту осуществления, полученное обработкой давлением, используется в качестве компонента каркаса транспортного средства.

Фиг.19 представляет собой разъясняющее схематическое изображение, иллюстрирующее пример элемента каркаса, образованного путем соединения конфигурационных элементов вместе посредством точечной сварки.

Фиг.20 представляет собой разъясняющее схематическое изображение, иллюстрирующее компонент с Т-образным профилем, в котором верхний пластинчатый элемент имеет Т-образный наружный профиль на виде в плане.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0023] Первый приведенный в качестве примера вариант осуществления

Сначала следует разъяснение, относящееся к изделию 20, получаемому обработкой давлением и изготовленному посредством использования заготовки 30 в соответствии с первым приведенным в качестве примера вариантом осуществления. Затем будет приведено разъяснение, относящееся к формообразующему комплекту 40, используемому при формообразовании изделия 20, получаемого обработкой давлением, за которым следует разъяснение, относящееся к заготовке 30. В дальнейшем разъяснении описан пример, в котором изделие 20, получаемое обработкой давлением, выполнено с конфигурацией компонента с Т-образным профилем. Заготовка, которая представляет собой исходный материал для изделия 20, получаемого обработкой давлением, не ограничена конкретным материалом при условии, что она представляет собой металлический лист, пригодный для обработки давлением. Заготовка 30 предпочтительно представляет собой листовой металл, пригодный для обработки давлением, такой как листовая сталь, листовой алюминий или лист из сплава со сталью или алюминием в качестве основного компонента. В данном приведенном в качестве примера варианте осуществления приведено разъяснение, относящееся к случаю, в котором заготовка 30 представляет собой стальной лист.

[0024] Изделие 20, получаемое обработкой давлением

Исходным материалом для изделия 20, получаемого обработкой давлением, является заготовка 30, описанная позднее, или лист для гибки, полученный в результате предварительной обработки заготовки 30. Изделие 20, получаемое обработкой давлением, получают обработкой давлением, используя способ обработки давлением (способ свободной гибки), описанный позднее, при использовании формообразующего комплекта 40, описанного позднее.

[0025] Как проиллюстрировано на фиг.1, изделие 20, получаемое обработкой давлением, образовано с удлиненной формой с его направлением длины, проходящим вдоль первого направления (направления стрелки D1 и направления стрелки D2 на фиг.1). Следует отметить, что стрелка D1 и стрелка D2, проиллюстрированные при необходимости на чертежах, показывают направление длины изделия 20, получаемого обработкой давлением. Кроме того, стрелка D1 указывает на одну определяемую в направлении длины сторону изделия 20, получаемого обработкой давлением, и стрелка D2 указывает на другую определяемую в направлении длины сторону изделия 20, получаемого обработкой давлением. Стрелка D3 и стрелка D4, проиллюстрированные при необходимости на чертежах, показывают направление ширины изделия 20, получаемого обработкой давлением, при этом данное направление ортогонально к направлению длины изделия 20, получаемого обработкой давлением, на виде в плане. В дальнейшем разъяснении, если конкретно не указано иное, ссылка в разъяснении просто на направление длины и направление ширины относится к направлению длины и направлению ширины изделия 20, получаемого обработкой давлением.

[0026] Концевая часть на одной определяемой в направлении длины стороне изделия 20, получаемого обработкой давлением, выступает наружу по направлению к наружным сторонам, определяемым в направлении ширины (направлении стрелки D3 и направлении стрелки D4 на фиг.1), для образования по существу Т-образной формы, и изделие 20, получаемое обработкой давлением, имеет лево-правую симметрию относительно осевой линии, центральной в направлении ширины (не проиллюстрированной на чертежах). Изделие 20, получаемое обработкой давлением, выполнено с конфигурацией, включающей в себя первую часть 21 сложной формы, проходящую вдоль направления длины, и вторую часть 22 сложной формы, образующую концевую часть на одной определяемой в направлении длины стороне изделия 20, получаемого обработкой давлением, и смежную с первой частью 21 сложной формы на данной одной стороне, определяемой в направлении длины. Следует отметить, что определяемые в направлении ширины, наружные стороны изделия 20, получаемого обработкой давлением, относятся к сторонам в направлениях, «удаляющихся» друг от друга, относительно той осевой линии первой части 21 сложной формы, которая является центральной в направлении ширины (не проиллюстрирована на чертежах). Определяемые в направлении ширины, внутренние стороны изделия 20, получаемого обработкой давлением, относятся к сторонам в направлениях, «приближающихся» друг к другу относительно той осевой линии первой части 21 сложной формы, которая является центральной в направлении ширины.

[0027] Если смотреть с определяемой в направлении длины, другой стороны, изделие 20, получаемое обработкой давлением, образовано с по существу корытообразным профилем поперечного сечения, «открывающимся» по направлению к нижней стороне (стороне стрелки D5 на фиг.1). Таким образом, изделие 20, получаемое обработкой давлением, выполнено с конфигурацией, включающей в себя верхний пластинчатый элемент 20а, две линии 20b гребней, две вертикальные стенки 20с и два фланца 20d. Данные элементы будут подробно описаны ниже.

[0028] Верхний пластинчатый элемент 20а образован с по существу Т-образной пластинчатой формой на виде в плане, как видно с верхней стороны (сторона стрелки D6 на фиг.1). В частности, верхний пластинчатый элемент 20а включает в себя два наружных края 20аА, проходящих вдоль направления длины. Части наружных краев 20аА, соответствующие первой части 21 сложной формы, образуют первые наружные края 20аА-1, и два первых наружных края 20аА-1 расположены по существу параллельно друг другу вдоль направления длины. Часть верхнего пластинчатого элемента 20а, соответствующая первой части 21 сложной формы, соответственно задана с по существу постоянной шириной W1.

[0029] Те части наружных краев 20аА, которые соответствуют второй части 22 сложной формы и которые представляют собой части, смежные с первыми наружными краями 20аА-1, образуют вторые наружные края 20аА-2. Вторые наружные края 20аА-2 проходят от одних определяемых в направлении длины концов соответствующих первых наружных краев 20аА-1 по направлению к наружным сторонам, определяемым в направлении ширины. В частности, вторые наружные края 20аА-2 искривлены с дугообразными формами и выступают по направлению к данной одной определяемой в направлении длины стороне и к определяемой в направлении ширины, внутренней стороне изделия 20, получаемого обработкой давлением, на виде в плане. Соответственно, в части верхнего пластинчатого элемента 20а, соответствующей второй части 22 сложной формы и смежной с первой частью 21 сложной формы, ширина W2 верхнего пластинчатого элемента 20а задана постепенно увеличивающейся (расширяющейся) по направлению к данной одной определяемой в направлении длины стороне изделия 20, получаемого обработкой давлением. Кроме того, вторые наружные края 20аА-2 расположены так, что они отдалены по направлению к другой определяемой в направлении длины стороне от края на данной одной определяемой в направлении длины стороне верхнего пластинчатого элемента 20а.

[0030] Наружные края 20аА дополнительно включают в себя третьи наружные края 20аА-3. Третьи наружные края 20аА-3 проходят от тех концов соответствующих вторых наружных краев 20аА-2, которые расположены с определяемых в направлении ширины, наружных сторон, по направлению к определяемой в направлении ширины, наружной стороне изделия 20, получаемого обработкой давлением. Следует отметить, что третьи наружные края 20аА-3 могут быть исключены из наружных краев 20аА.

[0031] Две вертикальные стенки 20с соответственно проходят по направлению к нижней стороне от первых наружных краев 20аА-1, вторых наружных краев 20аА-2 и третьих наружных краев 20аА-3 верхнего пластинчатого элемента 20а при линиях 20b гребней, расположенных между ними. Вертикальные стенки 20с соответственно проходят так, что они следуют вдоль первых наружных краев 20аА-1, вторых наружных краев 20аА-2 и третьих наружных краев 20аА-3, и вертикальные стенки 20с изгибаются с дугообразными формами на виде в плане там, где они соединены со вторыми наружными краями 20аА-2. То есть, две вертикальные стенки 20с не образованы у того края верхнего пластинчатого элемента 20а, который расположен с данной одной стороны, определяемой в направлении длины, а также не образованы у краев верхнего пластинчатого элемента 20а, расположенных с наружных сторон, определяемых в направлении ширины, во второй части 22 сложной формы, и расположены так, что они отдалены по направлению к другой определяемой в направлении длины стороне от того края верхнего пластинчатого элемента 20а, который расположен с данной одной стороны, определяемой в направлении длины.

[0032] Два фланца 20d соответственно проходят от передних краев (нижних краев) вертикальных стенок 20с по направлению к стороне, противоположной по отношению к верхнему пластинчатому элементу 20а, на виде в плане и расположены по существу параллельно верхнему пластинчатому элементу 20а. Соответственно, на виде в плане фланцы 20d также проходят так, что они следуют вдоль первых наружных краев 20аА-1, вторых наружных краев 20аА-2 и третьих наружных краев 20аА-3, и там, где они соединены со вторыми наружными краями 20аА-2 посредством вертикальных стенок 20с, соответствующие фланцы 20d изгибаются с дугообразными формами на виде в плане.

[0033] Линии 20b гребней образованы в граничных частях между верхним пластинчатым элементом 20а и вертикальными стенками 20с. В тех зонах, где они соответствуют первым наружным краям 20аА-1, линии 20b гребней образуют первые линии 20b-1 гребней; в тех зонах, где они соответствуют вторым наружным краям 20аА-2, линии 20b гребней образуют вторые линии 20b-2 гребней, и в тех зонах, где они соответствуют третьим наружным краям 20аА-3, линии 20b гребней образуют третьи линии 20b-3 гребней. Места вертикальных стенок 20с и фланцев 20d, которые соединены с кривыми вторыми линиями 20b-2 гребней, обобщенно названы криволинейными участками 23.

[0034] Следует отметить, что, если смотреть с верхней стороны верхнего пластинчатого элемента 20а, соответствующие вторые линии 20b-2 гребней (вторые наружные края 20аА-2) могут иметь форму с постоянной кривизной, эллиптическую дугообразную форму или форму, включающую участки с множеством значений кривизны. То есть, на виде в плане в изделии 20, получаемом обработкой давлением, верхний пластинчатый элемент 20а находится с определяемой в радиальном направлении, наружной стороны дугообразных кривых вторых линий 20b-2 гребней, и фланцы 20d находятся с определяемой в радиальном направлении, внутренней стороны вторых линий 20b-2 гребней (со стороны центра кривизны дуги). Кроме того, верхний пластинчатый элемент 20а необязательно должен быть идеально плоским, и верхний пластинчатый элемент 20а может применяться с различными дополнительными профильными элементами (такими как углубления или выступы) в соответствии с конструкцией компонента, получаемого обработкой давлением, или тому подобным.

[0035] Как проиллюстрировано на фиг.3, базовая концевая часть каждой из вторых линий 20b-2 гребней изделия 20, получаемого обработкой давлением, (концевая часть, смежная с первой линией 20b-1 гребня, концевая часть в месте, находящемся дальше в направлении длины от края 30а заготовки, расположенного на данной одной определяемой в направлении длины стороне заготовки 30, описанной позднее) образует концевую часть РА (первую концевую часть). Завершающая концевая часть каждой из вторых линий 20b-2 гребней (концевая часть, смежная с третьей линией 20b-3 гребня) образует концевую часть РВ (вторую концевую часть). На виде в плане первая линия 20b-1 гребня соединена со второй линией 20b-2 гребня так, что она сходится со второй линией 20b-2 гребня в концевой части РА. Третья линия 20b-3 гребня проходит от концевой части РВ к наружной стороне, определяемой в направлении ширины.

[0036] Далее со ссылкой на фиг.2 следует разъяснение, относящееся к размерам изделия 20, получаемого обработкой давлением. Определяемый в направлении длины размер изделия 20, получаемого обработкой давлением, задан в диапазоне от 100 мм до 1600 мм (например, 300 мм в данном приведенном в качестве примера варианте осуществления). Ширина W1 верхнего пластинчатого элемента 20а в первой части 21 сложной формы задана в диапазоне от 50 мм до 200 мм (например, 100 мм в данном приведенном в качестве примера варианте осуществления). Ширина W3 верхнего пластинчатого элемента 20а в расположенной с одной стороны в направлении длины, концевой части изделия 20, получаемого обработкой давлением, задана в диапазоне от 70 мм до 2000 мм (например, 320 мм в данном приведенном в качестве примера варианте осуществления).

[0037] Высота двух вертикальных стенок 20с задана в диапазоне от 20 мм до 120 мм (например, 50 мм в данном приведенном в качестве примера варианте осуществления). Следует отметить, что существует тенденция к более легкому образованию складок на вертикальных стенках 20с, если высота вертикальных стенок 20с будет задана меньшей, чем 0,2 от длины развертки дугообразных кривых вторых линий 20b-2 гребней, или если она будет задана меньшей, чем 20 мм. Соответственно, высота вертикальных стенок 20с предпочтительно составляет 0,2 или более от длины развертки вторых линий 20b-2 гребней или составляет 20 мм или более.

[0038] Кроме того, радиусы кривизны криволинейных участков вертикальных стенок 20с заданы в диапазоне от 5 мм до 500 мм (100 мм в данном приведенном в качестве примера варианте осуществления). Если бы радиус кривизны участка с максимальной кривизной был бы меньше 5 мм, периферия участка с максимальной кривизной локально вдавалась бы и, следовательно, была бы более подверженной растрескиванию. Напротив, если бы радиус кривизны участка с максимальной кривизной превышал бы 500 мм, длина, получаемая вычитанием ширины W1 первой части 21 сложной формы из ширины W3 верхнего пластинчатого элемента 20а в расположенной на одной определяемой в направлении длины стороне, концевой части изделия 20, получаемого обработкой давлением, становилась бы большой. Следовательно, расстояние втягивания по направлению к вертикальным стенкам 20с во время процесса обработки давлением становилось бы более длинным, что увеличивает расстояние смещения между формообразующим комплектом 40 и заготовкой 30, описанное позднее, приводит к усилению абразивного износа формообразующего комплекта 40 и уменьшению срока службы формообразующей оснастки. Соответственно, предпочтительно, чтобы радиус кривизны участка с максимальной кривизной составлял 300 мм или менее.

[0039] Кроме того, обе ширины двух фланцев 20d заданы в диапазоне от 10 мм до 100 мм (например, 30 мм в данном приведенном в качестве примера варианте осуществления). Кроме того, как проиллюстрировано на фиг.3, достаточно, чтобы ширина hi фланцев 20d на стороне, расположенной ближе к стороне концевой части РА, чем к центральной в направлении по периферии (направлении протяженности) линии С криволинейных фланцев 20d, составляла от 25 мм до 100 мм.

[0040] Более конкретно, во время обработки давлением, описанной позднее, обработку давлением предпочтительно выполняют так, чтобы ширина hi каждого из фланцев 20d составляла от 25 мм до 100 мм в зоне, простирающейся от центральной линии С и мимо концевой части РА до места, находящегося на расстоянии 50 мм от концевой части РА с другой стороны, определяемой в направлении длины (см. заштрихованную зону на фиг.3). То есть, если в вышеуказанной зоне имеются места, в которых ширина hi составляет менее 25 мм, имеет место значительное уменьшение толщины листа на фланце 20d во время обработки давлением, и существует вероятность возникновения растрескивания. Это обусловлено тем, что сила, вызывающая втягивание данной одной определяемой в направлении длины, концевой части верхнего пластинчатого элемента 20а во второй части 22 сложной формы (вблизи зоны В на фиг.1) по направлению к стороне вертикальной стенки 20с, концентрируется вблизи фланца 20d во время процесса обработки давлением.

[0041] Напротив, если в вышеуказанной зоне существуют места, в которых ширина hi превышает 100 мм, степень сжатия фланца 20d в направлении по периферии (направлении протяженности) становится большой, и существует вероятность возникновения складкообразования на фланце 20d. Соответственно, задание ширины hi вышеуказанной зоны в диапазоне от 25 мм до 100 мм обеспечивает возможность подавления возникновения складкообразования и растрескивания фланца 20d.

[0042] Следует отметить, что ширина hi фланца 20d определена как длина фланца 20d в направлении, ортогональном к касательной к любому заданному месту вдоль края фланца 20d. Кроме того, в случаях, в которых изготавливаемый компонент имеет форму, в которой ширина hi фланцев 20d составляет менее 25 мм, промежуточную деталь, получаемую обработкой давлением, в которой фланцы 20d имеют ширину, составляющую 25 мм или более, предпочтительно изготавливают обработкой давлением, после чего нежелательные части отрезают.

[0043] Формообразующий комплект 40

Далее со ссылкой на фиг.7 следует разъяснение, относящееся к формообразующему комплекту 40, служащему в качестве «формы»/формообразующей оснастки для изготовления изделия 20, получаемого обработкой давлением. Следует отметить, что фиг.7 иллюстрирует формообразующий комплект 40, соответствующий части, находящейся с одной определяемой в направлении ширины стороны изделия 20, получаемого обработкой давлением, и иллюстрация формообразующего комплекта 40, соответствующего части, находящейся с другой определяемой в направлении ширины стороны изделия 20, получаемого обработкой давлением, исключена. Как проиллюстрировано на фиг.7, формообразующий комплект 40 выполнен с конфигурацией, включающей в себя матрицу 41, прижимную накладку 42 и два гибочных формообразующих элемента 43 (только один из гибочных формообразующих элементов 43 проиллюстрирован на фиг.7).

[0044] Матрица 41 образует нижнюю часть формообразующего комплекта 40. Матрица 41 образована с углублениями для формообразования вертикальных стенок 20с и фланцев 20d изделия 20, получаемого обработкой давлением. Другими словами, матрица 41 образована с выступом, выступающим от нижних поверхностей углублений. Выступ образован с по существу Т-образной формой на виде в плане, и наружные поверхности выступа образованы с формой, которая соответствует форме внутренних поверхностей верхнего пластинчатого элемента 20а, линий 20b гребней и вертикальных стенок 20с.

[0045] Прижимная накладка 42 образует верхнюю часть формообразующего комплекта 40. Прижимная накладка 42 расположена напротив матрицы 41 в направлении вверх-вниз в месте с верхней стороны матрицы 41 (в частности, напротив по существу Т-образного выступа). Прижимная накладка 42 образована с по существу Т-образной формой на виде в плане, которая соответствует форме верхнего пластинчатого элемента 20а. Нижняя поверхность прижимной накладки 42 образована с формой, которая соответствует наружной поверхности верхнего пластинчатого элемента 20а.

[0046] Гибочные формообразующие элементы 43 образуют верхнюю часть формообразующего комплекта 40 вместе с прижимной накладкой 42. Соответствующие гибочные формообразующие элементы 43 расположены с определяемых в направлении ширины, наружных сторон прижимной накладки 42 и расположены в местах напротив матрицы 41 в направлении вверх-вниз с верхней стороны углубления матрицы 41. Гибочные формообразующие элементы 43 образованы с формами, соответствующими вертикальным стенкам 20с и фланцам 20d изделия 20, получаемого обработкой давлением. В частности, боковые поверхности гибочных формообразующих элементов 43 образуют поверхности 43А для образования вертикальных стенок, предназначенные для образования вертикальных стенок 20с. Каждая из поверхностей 43А, предназначенных для образования вертикальных стенок, выполнена с конфигурацией, включающей в себя первую поверхность 43А-1 для образования вертикальной стенки, проходящую вдоль направления длины на виде в плане, вторую поверхность 43А-2 для образования вертикальной стенки, предназначенную для образования вертикальной стенки 20с на криволинейном участке 23, и третью поверхность 43А-3 для образования вертикальной стенки, проходящую от второй поверхности 43А-2, предназначенной для образования вертикальной стенки, к наружной стороне, определяемой в направлении ширины. Кроме того, нижняя поверхность каждого из гибочных формообразующих элементов 43 образует поверхность 43В для образования фланца, предназначенную для образования соответствующего фланца 20d. Поверхность 43В для образования фланца образована с формой, которая соответствует наружной поверхности соответствующего фланца 20d.

[0047] Граничная часть между поверхностью 43А, предназначенной для образования вертикальной стенки, и предназначенной для образования фланца поверхностью 43В каждого гибочного формообразующего элемента 43 образует кромочную часть 43С гибочного формообразующего элемента 43. Кромочная часть 43С образована первой кромочной частью 43С-1, второй кромочной частью (криволинейной кромочной частью) 43С-2 и третьей кромочной частью 43С-3, соответствующими тем местам, в которых кромочная часть 43С соединена соответственно с первой поверхностью 43А-1 для образования вертикальной стенки, второй поверхностью 43А-2 для образования вертикальной стенки и третьей поверхностью 43А-3 для образования вертикальной стенки.

[0048] В соответствии с первым способом изготовления изделия 20, получаемого обработкой давлением, который описан позднее, прижимная накладка 42 формообразующего комплекта 40 обеспечивает приложение давления в направлении нижней стороны (то есть, по направлению к стороне матрицы 41) к заготовке 30 в той степени, которая обеспечивает возможность смещения заготовки 30 в плоскости. В частности, приводной механизм, который обеспечивает приведение прижимной накладки 42 в действие, образован пружинным приводным механизмом, гидравлическим приводным механизмом, газовым амортизатором или тому подобным.

[0049] В тех случаях, в которых изделие 20, получаемое обработкой давлением, изготавливают вторым способом изготовления, описанным позднее, обеспечивают конфигурацию, создающую состояние, в котором зазор между матрицей 41 и прижимной накладкой 42 сохраняется с величиной, которая не меньше толщины листа заготовки 30 и не превышает более чем в 1,1 раза толщину листа заготовки 30. В таких случаях приводной механизм, который обеспечивает приведение в действие прижимной накладки 42, образован цилиндром с электроприводом, гидравлическим сервомеханизмом или тому подобным. Следует отметить, что взаимное расположение матрицы 41 и гибочных формообразующих элементов 43 вверху/внизу не ограничено.

[0050] Заготовка 30

Фиг.4 представляет собой вид в плане, схематически иллюстрирующий заготовку 30 для образования изделия 20, получаемого обработкой давлением и описанного выше. Заготовку 30 изготавливают с нижеуказанной формой посредством обработки листового стального исходного материала соответствующим образом (например, лазерной резкой).

[0051] Используя формообразующий комплект 40, изделие 20, получаемое обработкой давлением и описанное выше, получают путем использования способа обработки давлением (способа свободной гибки), описанного позднее, для обработки давлением заготовки 30 или листа для гибки, полученного в результате предварительной обработки заготовки 30, в качестве исходного материала.

[0052] Предварительная обработка, выполняемая на заготовке 30, включает, например, гибку для образования небольших выступов во внутренней части заготовки 30, вытяжку и вырезание отверстий. Подобная предварительная обработка может быть выполнена на заготовке 30 при необходимости с учетом размеров и формы изделия 20, получаемого обработкой давлением.

[0053] Сопротивление разрыву заготовки 30 или листа для гибки задано в качестве примера в диапазоне от 400 МПа до 1600 МПа, и предел прочности на растяжение заготовки 30 или листа для гибки задан в качестве примера в диапазоне от 590 МПа до или 980 МПа, или 1180 МПа. Следует отметить, что также может быть использована заготовка 30 с более низкой прочностью или более высокой прочностью, чем эта.

[0054] Заготовка 30 образована с по существу Т-образной формой на виде в плане. Следует отметить, что направление длины заготовки 30 соответствует направлению длины изделия 20, получаемого обработкой давлением, и направление ширины заготовки 30 соответствует направлению ширины изделия 20, получаемого обработкой давлением. Заготовка 30 включает в себя основную часть 31 заготовки, образующую основную часть заготовки 30, и основная часть 31 заготовки имеет форму, соответствующую изделию 20, получаемому обработкой давлением, когда оно «развернуто» до плоского состояния (форму, проиллюстрированную точечными пунктирными линиями на фиг.4, также названную «разверткой» (ʺflat patternʺ) в данном описании). То есть, основная часть 31 заготовки образована с формой, в которой объединены первая часть 31а заготовки, соответствующая верхнему пластинчатому элементу 20а изделия 20, получаемого обработкой давлением, и две вторые части 31с заготовки, соответствующие двум вертикальным стенкам 20с и двум фланцам 20d. Кроме того, первая часть 31а заготовки и вторые части 31с заготовки расположены рядом друг с другом с обеих сторон воображаемых линий 31b гребней. Кроме того, конец (край) на данной одной определяемой в направлении длины стороне основной части 31 заготовки образован краем 31d основной части, служащим в качестве «края, образованного в развернутом плоском состоянии». Следует отметить, что основная часть 31 заготовки выполнена с конфигурацией, соответствующей форме развертки, определяемой посредством использования вычислений исходя из формы, заданной для изделия 20, получаемого обработкой давлением. В частности, программное обеспечение JSTAMP, производимое JSOL Corporation, используется для определения «развертки» изделия 20, получаемого обработкой давлением, и данная «развертка» задана в качестве формы основной части 31 заготовки. Следует отметить, что форму основной части 31 заготовки можно определить, используя программное обеспечение, отличное от упомянутого выше.

[0055] На каждой из воображаемых линий 31b гребней основной части 31 заготовки участок, соответствующий первой линии 20b-1 гребня изделия 20, получаемого обработкой давлением, образует первую воображаемую линию 31b-1 гребня, служащую в качестве «смежной воображаемой линии», участок, соответствующий второй линии 20b-2 гребня, образует вторую воображаемую линию 31b-2 гребня, служащую в качестве «кривой воображаемой линии», и участок, соответствующий третьей линии 20b-3 гребня, образует третью воображаемую линию 31b-3 гребня. Воображаемые линии 31b гребней заданы следующим образом. То есть, в состоянии, в котором заготовка 30 размещена в формообразующем комплекте 40 (заготовка 30 размещена в состоянии, в котором она расположена на матрице 41) и гибочные формообразующие элементы 43 (предназначенные для образования фланцев поверхности 43В гибочных формообразующих элементов 43) контактируют с верхней поверхностью заготовки 30 (в состоянии, проиллюстрированном с левых сторон фиг.8А и фиг.8В. Данное состояние названо ниже «установленным состоянием»), воображаемые линии, проходящие вдоль кромочных частей 43С соответствующих гибочных формообразующих элементов 43 на виде в плане, заданы в качестве воображаемых линий 31b гребней. В частности, первая воображаемая линия 31b-1 гребня, вторая воображаемая линия 31b-2 гребня и третья воображаемая линия 31b-3 гребня соответственно образованы воображаемыми линиями, соответствующими первой кромочной части 43С-1, второй кромочной части 43С-2 и третьей кромочной части 43С-3 каждого из гибочных формообразующих элементов 43 на виде в плане. Кроме того, хотя это не проиллюстрировано на чертежах, в матрице 41, описанной выше, предусмотрен установочный штифт, выступающий по направлению к верхней стороне, и заготовка 30 образована с отверстием, в которое вставляется установочный штифт. Таким образом, заготовка 30 размещается в заданном положении относительно формообразующего комплекта 40. Следует отметить, что вместо установочного штифта, описанного выше, в матрице 41 может быть образована направляющая часть для направления наружного профиля заготовки 30, предназначенная для установки заготовки 30 в заданном положении относительно формообразующего комплекта 40. Кроме того, как будет подробно описано позднее, в способе обработки давления, описанном ниже, вертикальные стенки 20с и фланцы 20d образуются в то время, когда первая часть 31а заготовки подвергается смещению в плоскости (сдвигу) внутри формообразующего комплекта 40. Соответственно, воображаемые линии 31b гребней основной части 31 заготовки не совпадают с линиями 20b гребней изделия 20, получаемого обработкой давлением.

[0056] Кроме того, расположенная с одной стороны в направлении длины, концевая часть основной части 31 заготовки искривлена с дугообразной формой, открывающейся по направлению к данной одной стороне, определяемой в направлении длины, на виде в плане. Другими словами, край 31d основной части является криволинейным с дугообразной формой, открывающейся по направлению к данной одной стороне, определяемой в направлении длины. Как будет подробно описано позднее, в способе обработки давлением (способе свободной гибки) изделия 20, получаемого обработкой давлением, вертикальные стенки 20с и фланцы 20d, соответствующие второй части 22 сложной формы, образуются в то время, когда часть первой части 31а заготовки, соответствующая второй части 22 сложной формы, подвергается смещению в плоскости (сдвигается) по направлению к расположенной с другой стороны в направлении длины, внутренней стороне формообразующего комплекта 40. Соответственно, расположенная с данной одной стороны в направлении длины, концевая часть основной части 31 заготовки является криволинейной с дугообразной формой, открывающейся по направлению к данной одной стороне, определяемой в направлении длины, на виде в плане так, чтобы соответствовать смещению в плоскости первой части 31а заготовки.

[0057] Две добавочные части 32 (см. добавочные части 32, проиллюстрированные пунктирными линиями на фиг.4), которые «выпячиваются» (выступают) от края 31d основной части по направлению к данной одной определяемой в направлении длины стороне на виде в плане, применяются для основной части 31 заготовки, представляющей собой заготовку 30. Добавочные части 32 предусмотрены в местах с лево-правой симметрией относительно центральной в направлении ширины, осевой линии заготовки 30. Кроме того, (наружные периферийные) края добавочных частей 32 образованы со специфическими формами (см. добавочные части 32, проиллюстрированные непрерывными линиями на фиг.4) и соединены с краем 31d основной части. Соответственно, край заготовки 30, расположенный с одной стороны, определяемой в направлении длины, (данный край назван ниже краем 30а заготовки) образован краем 31d основной части, представляющей собой основную часть 31 заготовки, и краями двух добавочных частей 32. Далее следует разъяснение, относящееся к краям добавочных частей 32. Следует отметить, что поскольку две добавочные части 32 образованы с лево-правой симметрией относительно центральной в направлении ширины, осевой линии заготовки 30, как описано выше, следует разъяснение, относящееся к добавочной части 32, расположенной с данной одной стороны, определяемой в направлении ширины (со стороны, определяемой направлением стрелки D3 на фиг.4).

[0058] Край каждой добавочной части 32 выполнен с конфигурацией, включающей в себя первую выпуклую часть 34, образующую часть края, которая является промежуточной в направлении ширины, первую вогнутую часть 33, расположенную с определяемой в направлении ширины, наружной стороны первой выпуклой части 34, и вторую вогнутую часть 35, расположенную с определяемой в направлении ширины, внутренней стороны первой выпуклой части 34. Первая выпуклая часть 34, первая вогнутая часть 33 и вторая вогнутая часть 35 образованы так, чтобы удовлетворять следующим условиям.

[0059] То есть, первая выпуклая часть 34 образована так, что она выступает по направлению к данной одной определяемой в направлении длины стороне края 31d основной части. Первая вогнутая часть 33 является смежной с первой выпуклой частью 34 с наружной стороны, определяемой в направлении ширины, образована с вогнутой формой, открывающейся по направлению к данной одной стороне, определяемой в направлении длины, и соединена с краем 31d основной части и с первой выпуклой частью 34. Вторая вогнутая часть 35 является смежной с первой выпуклой частью 34 с внутренней стороны, определяемой в направлении ширины, образована с вогнутой формой, открывающейся по направлению к данной одной стороне, определяемой в направлении длины, и соединена с краем 31d основной части и с первой выпуклой частью 34.

[0060] Более конкретно, если рассматривать кривизну в направлении к внутренней стороне заготовки 30 как отрицательную и рассматривать кривизну в направлении, противоположном направлению к внутренней стороне, как положительную, первая выпуклая часть 34 образована с дугообразной формой с положительной кривизной.

[0061] Первая вогнутая часть 33 образована с дугообразной формой с отрицательной кривизной и обеспечивает плавное соединение между первой выпуклой частью 34 и краем 31d основной части, расположенным с определяемой в направлении ширины, наружной стороны первой выпуклой части 34. То есть, на крае 30а заготовки касательная к первой выпуклой части 34 и касательная к первой вогнутой части 33 совпадают друг с другом в точке перегиба между первой выпуклой частью 34 и первой вогнутой частью 33, и касательная к первой вогнутой части 33 и касательная к краю 31d основной части совпадают друг с другом в точке перегиба между первой вогнутой частью 33 и краем 31d основной части.

[0062] Вторая вогнутая часть 35 образована с дугообразной формой с отрицательной кривизной и обеспечивает плавное соединение между первой выпуклой частью 34 и краем 31d основной части, расположенным с определяемой в направлении ширины, внутренней стороны первой выпуклой части 34. То есть, на крае 30а заготовки касательная к первой выпуклой части 34 и касательная ко второй вогнутой части 35 совпадают друг с другом в точке перегиба между первой выпуклой частью 34 и второй вогнутой частью 35, и касательная ко второй вогнутой части 35 и касательная к краю 31d основной части совпадают друг с другом в точке перегиба между второй вогнутой частью 35 и краем 31d основной части.

[0063] Таким образом, первая вогнутая часть 33, первая выпуклая часть 34 и вторая вогнутая часть 35 расположены рядом друг с другом в данной последовательности вдоль края добавочной части 32 по мере продвижения от наружной стороны, определяемой в направлении ширины, к внутренней стороне, определяемой в направлении ширины (к стороне центра в направлении ширины).

[0064] Максимальные значения абсолютных величин кривизны первой вогнутой части 33, первой выпуклой части 34 и второй вогнутой части 35 заданы равными 0,5 (1/мм) или менее. То есть, первая вогнутая часть 33 и вторая вогнутая часть 35 выполнены для подавления растрескивания кромок фланцев при формообразовании изделия 20, получаемого обработкой давлением. При формообразовании изделия 20, получаемого обработкой давлением, первая вогнутая часть 33 и вторая вогнутая часть 35 растягиваются вдоль направления ширины заготовки 30, тем самым способствуя «втеканию» заготовки 30 в формообразующий комплект 40 во время обработки давлением. Соответственно, если бы абсолютные величины кривизны первой вогнутой части 33 и второй вогнутой части 35 были большими, в первой вогнутой части 33 и во второй вогнутой части 35 возникла бы концентрация напряжений (другими словами, пропорциональное уменьшение толщины листа в первой вогнутой части 33 и во второй вогнутой части 35 стало бы большим), и легко возникала бы тенденция к растрескиванию кромки верхнего пластинчатого элемента в первой вогнутой части 33 и во второй вогнутой части 35. Соответственно, абсолютные величины кривизны первой вогнутой части 33 и второй вогнутой части 35 предпочтительно составляют 0,5 (1/мм) или менее.

[0065] Максимальное значение абсолютной величины кривизны края 31d основной части между второй вогнутой частью 35 добавочной части 32, расположенной с правой стороны от центральной в направлении ширины, осевой линии заготовки 30, и второй вогнутой части 35 добавочной части 32, расположенной с левой стороны от центральной в направлении ширины, осевой линии заготовки 30, задано равным 0,1 (1/мм) или менее.

[0066] Далее со ссылкой на фиг.5 следует разъяснение, относящееся к местам расположения первой выпуклой части 34 в направлении ширины заготовки 30. Следует отметить, что на фиг.5 заготовка 30 показана с исключенной первой выпуклой частью 34 (добавочной частью 32). Как проиллюстрировано на фиг.5, первая воображаемая линия AL1 означает воображаемую линию, проходящую через базовую концевую часть второй воображаемой линии 31b-2 гребня (то есть, через концевую часть РА) и проходящую вдоль направления ширины. Вторая воображаемая линия AL2 означает воображаемую линию, проходящую через завершающую концевую часть второй воображаемой линии 31b-2 гребня (то есть, через концевую часть РВ) и проходящую вдоль направления длины. Наклонная воображаемая линия AL3 означает воображаемую линию, проходящую через точку Е пересечения между первой воображаемой линией AL1 и второй воображаемой линией AL2 и повернутую по часовой стрелке относительно первой воображаемой линии AL1. Угол α, образованный между первой воображаемой линией AL1 и наклонной воображаемой линией AL3, задан равным 22,5°. Следует отметить, что на фиг.5 для удобства угол α показаны бóльшим, чем 22,5°.

[0067] Первую выпуклую часть 34 размещают между наклонной воображаемой линией AL3 и второй воображаемой линией AL2 (в интервале G на фиг.5). То есть, как подробно описано позднее, в способе обработки давлением (способе свободной гибки), описанном позднее, при образовании вертикальных стенок 20с и фланцев 20d криволинейных участков 23 первая часть 31а заготовки, соответствующая второй части 22 сложной формы, втягивается (втекает) по существу по направлению к другой стороне, определяемой в направлении длины (к стороне, соответствующей направлению стрелки J на фиг.9). Кроме того, было установлено, что, когда это происходит, вблизи края 31d основной части, представляющей собой основную часть 31 заготовки, имеет место тенденция к распределению уменьшения толщины листа заготовки 30 в интервале G между наклонной воображаемой линией AL3 и второй воображаемой линией AL2. Соответственно, первую выпуклую часть 34 размещают между наклонной воображаемой линией AL3 и второй воображаемой линией AL2. Следует отметить, что первую выпуклую часть 34 размещают соответствующим образом между наклонной воображаемой линией AL3 и второй воображаемой линией AL2 в соответствии с размерами по ширине соответствующих мест изделия 20, получаемого обработкой давлением, и в соответствии с формой второй части 22 сложной формы (Т-образной или L-образной). То естьв тех случаях, в которых изделие 20, получаемое обработкой давлением, представляет собой компонент с Т-образным профилем, как в данном приведенном в качестве примера варианте осуществления, две добавочные части 32 применяются для основной части 31 заготовки, при этом каждую добавочную часть 32 размещают в интервале от центральной в направлении ширины, осевой линии заготовки 30 до соответствующей второй воображаемой линии AL2.

[0068] В данном приведенном в качестве примера варианте осуществления первая выпуклая часть 34 (в частности, вершина первой выпуклой части 34 (вершинная часть первой выпуклой части 34 в направлении длины заготовки 30)) расположена на линии L продолжения, проходящей вдоль первой воображаемой линии 31b-1 гребня заготовки 30 и проходящей от концевой части РА по направлению к данной одной стороне, определяемой в направлении длины. Другими словами, поскольку первая воображаемая линия 31b-1 гребня пересекается со второй воображаемой линией 31b-2 гребня в концевой части РА, первая выпуклая часть 34 расположена на касательной, которая пересекается со второй воображаемой линией 31b-2 гребня в концевой части РА.

[0069] Как проиллюстрировано на фиг.4, край каждой добавочной части 32 образован с формой, которая имеет лево-правую асимметрию в направлении ширины относительно линии L продолжения. В частности, кривизна первой вогнутой части 33 задана меньшей, чем кривизна второй вогнутой части 35 на крае добавочной части 32. Другими словами, радиус кривизны первой вогнутой части 33 задан бóльшим, чем радиус кривизны второй вогнутой части 35. Следует отметить, что на фиг.4 добавочная часть 32 показана преувеличенной для облегчения понимания формы добавочной части 32.

[0070] Размер W4 по ширине добавочной части 32 с определяемой в направлении ширины, наружной стороны линии L продолжения (размер по ширине от линии L продолжения до точки пересечения между первой вогнутой частью 33 и краем 31d основной части) задан бóльшим, чем размер W5 по ширине добавочной части 32 с определяемой в направлении ширины, внутренней стороны линии L продолжения (размер от линии L продолжения до точки пересечения между второй вогнутой частью 35 и краем 31d основной части).

[0071] Кроме того, размер по ширине добавочной части 32 (размер по ширине, представляющий собой сумму размера W4 по ширине и размера W5 по ширине) задан равным 1 мм или более и не превышающим более чем в три раза длину развертки второй линии 20b-2 гребня, которая является кривой с дугообразной формой. Это обусловлено тем, что если размер по ширине добавочной части 32 будет меньше 1 мм, уменьшение толщины листа на крае 30а заготовки во время обработки давлением, описанной позднее, становится большим, и существует вероятность возникновения растрескивания кромки верхнего пластинчатого элемента. Напротив, если размер по ширине добавочной части 32 более чем в три раза превышает длину развертки второй линии 20b-2 гребня, подавляется смещение в плоскости (сдвиг) заготовки 30 во время обработки давлением, описанной позднее, и существует вероятность возникновения растрескивания фланцев или растрескивания вертикальных стенок. То есть, добавочные части 32 представляют собой по существу части для подавления растрескивания фланцев и растрескивания кромки верхнего пластинчатого элемента, и поэтому интервал, в котором образуют добавочные части 32, и размер добавочных частей 32 определяют с учетом данной перспективы.

[0072] В заготовке 30 желательно, чтобы край 30а заготовки имел такую форму, чтобы он находился в той же плоскости, что и первая часть 31а заготовки (а именно, форму, при которой край 30а заготовки, представляющей собой заготовку 30, не будет вытянут между прижимной накладкой 42 и матрицей 41 во время обработки давлением, описанной позднее). То есть, как проиллюстрировано на фиг.6, край 30а заготовки в месте заготовки 30, соответствующем зоне (зоне F) подавления внеплоскостной деформации (заштрихованной зоне на фиг.6), предпочтительно находится в той же плоскости, что и первая часть 31а заготовки. Другими словами, участок края 30а заготовки, представляющей собой заготовку 30, который находится с данной одной определяемой в направлении длины стороны второй воображаемой линии 31b-2 гребня и третьей воображаемой линии 31b-3 гребня в пределах места заготовки 30, соответствующего зоне подавления внеплоскостной деформации, предпочтительно находится в той же плоскости, что и первая часть 31а заготовки.

[0073] Далее следует разъяснение, относящееся к зоне (зоне F) подавления внеплоскостной деформации. В способе изготовления изделия 20, получаемого обработкой давлением, который описан позднее, зону (зону F) подавления внеплоскостной деформации задают для подавления возникновения складок в верхнем пластинчатом элементе 20а и вертикальных стенках 20с при формообразовании изделия 20, получаемого обработкой давлением. Внеплоскостная деформация подавляется в зоне (зоне F) подавления внеплоскостной деформации во время изготовления изделия 20, получаемого обработкой давлением. Зону (зону F) подавления внеплоскостной деформации задают следующим образом. А именно, часть первой части 31а заготовки, представляющей собой заготовку 30, с определяемой в направлении ширины, наружной стороны линии L продолжения и с данной одной определяемой в направлении длины стороны второй воображаемой линии 31b-2 гребня и третьей воображаемой линии 31b-2 гребня задают/определяют как зону (зону F) подавления внеплоскостной деформации. Зона (зона F) подавления внеплоскостной деформации находится в контакте с соответствующей верхнему пластинчатому элементу поверхностью матрицы 41 (в частности, поверхностью, выровненной относительно первой части 31а заготовки, представляющей собой заготовку 30).

[0074] Далее следует разъяснение, относящееся к эксплуатации и предпочтительным эффектам от данного приведенного в качестве примера варианта осуществления, при одновременном разъяснении способа изготовления изделия 20, получаемого обработкой давлением.

[0075] Способы изготовления изделия 20, получаемого

обработкой давлением (Способы свободной гибки)

Изделие 20, получаемое обработкой давлением, изготавливают, используя или первый способ изготовления, или второй способ изготовления, описанные ниже. Как первый способ изготовления, так и второй способ изготовления, представляют собой способы изготовления изделия 20, получаемого обработкой давлением, посредством холодной гибки заготовки 30.

[0076] Первый способ изготовления изделия 20, получаемого

обработкой давлением

Первый способ изготовления изделия 20, получаемого обработкой давлением, включает нижеописанные процессы 1-1, 1-2.

Процесс 1-1

Заготовку 30 или лист для гибки, полученный в результате предварительной обработки заготовки 30, размещают в формообразующем комплекте 40. То есть, как проиллюстрировано на фиг.9, заготовку 30 или лист для гибки размещают на матрице 41 в заданном положении.

[0077] Процесс 1-2

После этого в состоянии, в котором край 30а заготовки, представляющей собой заготовку 30 или лист для гибки, находится в той же плоскости, что и первая часть 31а заготовки, представляющей собой заготовку 30 или лист для гибки, к той зоне (зоне F) подавления внеплоскостной деформации, которая представляет собой часть первой части 31а заготовки, прикладывают давление посредством прижимной накладки 42 (см. соответствующие левые стороны фиг.8(А) и фиг.8(В)). В этом состоянии или матрицу 41, или гибочные формообразующие элементы 43, или как матрицу 41, так и гибочные формообразующие элементы 43 перемещают в направлении относительного приближения друг к другу. При выполнении этого край 30а заготовки на данной одной определяемой в направлении длины стороне заготовки 30 или листа для гибки сгибают, чтобы при обработке давлением он был преобразован в две вертикальные стенки 20с и два фланца 20d изделия 20, получаемого обработкой давлением, (см. соответствующие правые стороны фиг.8(А) и фиг.8(В)) при его одновременном смещении в плоскости (смещении к стороне, соответствующей направлению стрелки J на фиг.9) относительно места матрицы 41, соответствующего верхнему пластинчатому элементу 20а.

[0078] Таким образом, в первом способе изготовления возникновение растрескивания фланцев 20d и образования складок на верхнем пластинчатом элементе 20а подавляется благодаря конфигурированию части заготовки 30 в виде зоны (зоны F) подавления внеплоскостной деформации и приложению определенного давления нагрузки к зоне (зоне F) подавления внеплоскостной деформации посредством использования прижимной накладки 42.

[0079] Если давление нагрузки, действующее со стороны прижимной накладки 42, будет задано слишком высоким, первая часть 31а заготовки, представляющей собой заготовку 30, находящаяся в контакте с матрицей 41, не сможет подвергаться достаточному смещению в плоскости (сдвигу) между матрицей 41 и прижимной накладкой 42 во время обработки давлением. В таких случаях возникает растрескивание фланцев 20d.

[0080] Напротив, если давление нагрузки, действующее со стороны прижимной накладки 42, будет задано слишком низким, невозможно будет ограничить внеплоскостную деформацию, которой подвергается первая часть 31а заготовки, представляющей собой заготовку 30, находящаяся в контакте с матрицей 41. В таких случаях возникает складкообразование на верхнем пластинчатом элементе 20а.

[0081] Кроме того, при обработке давлением/гибке стального листа с пределом прочности на растяжение от 200 МПа до 1600 МПа, такого как обычно используемый в компонентах автомобиля и тому подобном, растрескивание фланцев 20d происходит, если прижимная накладка 42 осуществляет приложение давления к заготовке 30 при давлении нагрузки, превышающем 30 МПа. Напротив, если прижимная накладка 42 осуществляет приложение давления к заготовке 30 при давлении нагрузки, составляющем менее 0,1 МПа, невозможно будет в достаточной степени подавить внеплоскостную деформацию первой части 31а заготовки, представляющей собой заготовку 30, и имеет место образование складок на верхнем пластинчатом элементе 20а. Соответственно, желательно настроить прижимную накладку 42 для приложения давления от 0,1 МПа до 30 МПа при гибке стального листа, описанного выше.

[0082] Кроме того, при рассмотрении таких прессов и формообразующих комплектов, какие обычно используются при изготовлении компонентов автомобилей, в том случае, если давление нагрузки, действующее со стороны прижимной накладки 42, составляет менее 0,4 МПа, стабильное приложение давления посредством прижимной накладки 42 с использованием газового амортизатора или тому подобного будет затруднено вследствие того, что давление нагрузки мало. Напротив, если давление нагрузки, действующее со стороны прижимной накладки 42, превышает 15 МПа, становится необходимым устройство для приложения высокого давления вследствие того, что давление нагрузки большое, при этом увеличиваются затраты на оборудование. Соответственно, желательно, чтобы приложение давления посредством прижимной накладки 42 выполнялось при давлении от 0,4 МПа до 15 МПа.

[0083] В данном случае следует отметить, что «давление» относится к среднему давлению в плоскости и определяется делением силы давления, создаваемой прижимной накладкой, на площадь поверхности зоны контакта между прижимной накладкой 42 и заготовкой 30, и могут присутствовать некоторые локализованные отклонения.

[0084] В вышеописанном способе изготовления для приложения давления посредством прижимной накладки используемая прижимная накладка 42 предпочтительно имеет такую форму, при которой она закрывает всю ту часть заготовки 30, которая контактирует с соответствующей верхнему пластинчатому элементу поверхностью матрицы 41, включая всю зону (зону F) подавления внеплоскостной деформации. Однако в тех случаях, в которых вследствие, например, конструкции изготавливаемого компонента дополнительный профильный элемент добавлен к зоне (зоне F) подавления внеплоскостной деформации, прижимная накладка 42 может иметь форму, подобную описанной ниже. То есть, прижимная накладка 42 может быть образована так, чтобы «избегать» дополнительной профильной части, и прижимная накладка 42 может быть образована с такой формой, при которой она включает в себя, по меньшей мере, зону с размером до 5 мм с внутренней стороны второй воображаемой линии 31b-2 гребня в месте, в котором зона (зона F) подавления внеплоскостной деформации «пересекается» со второй воображаемой линией 31b-2 гребня, и закрывает 50% или более от площади поверхности зоны (зоны F) подавления внеплоскостной деформации. Это обусловлено тем, что существует тенденция к возникновению образования складок на верхнем пластинчатом элементе 20а, если, например, прижимная накладка 42 будет обеспечивать приложение давления только в зоне первой части 31а заготовки на расстоянии до 4 мм с внутренней стороны данной граничной линии.

[0085] Второй способ изготовления

Второй способ изготовления изделия 20, получаемого обработкой давлением, включает процессы 2-1, 2-2, описанные ниже.

Процесс 2-1

Аналогично первому способу изготовления, заготовку 30 или лист для гибки размещают на матрице 41 в заданном положении.

[0086] Процесс 2-2

После этого в состоянии, в котором край 30а заготовки, представляющей собой заготовку 30 или лист для гибки, находится в той же плоскости, что и первая часть 31а заготовки, представляющей собой заготовку 30 или лист для гибки, прижимную накладку 42 размещают вблизи зоны (зоны F) подавления внеплоскостной деформации или в контакте с зоной (зоной F) подавления внеплоскостной деформации, которая представляет собой участок первой части 31а заготовки, для достижения состояния, в котором зазор между прижимной накладкой 42 и матрицей 41 поддерживается не меньшим, чем толщина листа, и не превышающим более чем в 1,1 раза толщину листа заготовки 30 или листа для гибки. В этом состоянии или матрицу 41, или гибочные формообразующие элементы 43, или как матрицу 41, так и гибочные формообразующие элементы 43 перемещают в направлении относительного приближения их друг к другу. При выполнении этого край 30а заготовки, представляющей собой заготовку 30 или лист для гибки, сгибают так, чтобы при обработке давлением он был преобразован в вертикальные стенки 20с и фланцы 20d второй части 22 сложной формы при его одновременном смещении в плоскости (смещении к стороне, соответствующей направлению стрелки J на фиг.9) относительно места матрицы 41, соответствующего верхнему пластинчатому элементу 20а.

[0087] Таким образом, во втором способе изготовления изделия 20, получаемого обработкой давлением, зазор между прижимной накладкой 42 и матрицей 41 поддерживают не меньшим, чем толщина листа, и не превышающим более чем в 1,1 раза толщину листа заготовки 30 или листа для гибки. Соответственно, избыточное поверхностное давление не действует на заготовку 30. Таким образом, это обеспечивает возможность подвергания заготовки 30 достаточному смещению в плоскости (сдвигу) в формообразующем комплекте 40 во время обработки давлением. Кроме того, в тех случаях, когда избыточный материал возникает в первой части 31а заготовки и сила, пытающая вызвать внеплоскостную деформацию заготовки 30, действует по мере продолжения обработки давлением, подобная внеплоскостная деформация заготовки 30 ограничивается прижимной накладкой 42. Таким образом, это обеспечивает возможность подавления возникновения растрескивания и образования складок в изделии 20, получаемом обработкой давлением.

[0088] То есть, если бы обработка заготовки 30 давлением выполнялась при зазоре между прижимной накладкой 42 и матрицей 41, заданном меньшим, чем толщина листа заготовки 30, чрезмерное поверхностное давление действовало бы между заготовкой 30 и матрицей 41. Следовательно, заготовка 30 не могла бы подвергаться достаточному смещению в плоскости (сдвигу) в формообразующем комплекте 40, что приводило бы к растрескиванию фланцев 20d.

[0089] Напротив, если бы обработка заготовки 30 давлением выполнялась при зазоре между прижимной накладкой 42 и матрицей 41, заданном превышающим в 1,1 раза толщину листа заготовки 30, невозможно было бы в достаточной степени ограничить внеплоскостную деформацию заготовки 30 во время обработки давлением. Соответственно, по мере продолжения обработки давлением легко обнаруживаемое складкообразование возникало бы в верхнем пластинчатом элементе 20а вследствие того, что слишком много материала заготовки 30 остается в верхнем пластинчатом элементе 20а. Кроме того, также возникало бы выпучивание, что делает невозможным образование определенной формы.

[0090] Кроме того, было установлено, что при обработке давлением/гибке стального листа, имеющего предел прочности при растяжении от 200 МПа до 1600 МПа, такого как обычно используемый в компонентах автомобилей и тому подобном, складкообразование возникает в некоторой степени, когда зазор между прижимной накладкой 42 и матрицей 41 превышает толщину листа заготовки 30 в 1,03 раза или более. Соответственно, в таких случаях еще более желательно установить зазор между прижимной накладкой 42 и матрицей 41 не меньшим, чем толщина листа, и не превышающим более чем в 1,03 раза толщину листа.

[0091] Следует отметить, что во втором способе изготовления «состояние, в котором прижимная накладка 42 размещена вблизи заготовки 30» означает состояние, в котором заготовка 30 и прижимная накладка 42 не контактируют друг с другом, когда заготовка 30 смещается в плоскости (сдвигается) над местом матрицы 41, соответствующим верхнему пластинчатому элементу 20а, но заготовка 30 и прижимная накладка 42 контактируют друг с другом, если заготовка 30 смещается в таком направлении, что это вызывает внеплоскостную деформацию (или выпучивание) над данным местом. При более строгой формулировке «состояние, в котором прижимная накладка 42 размещена вблизи заготовки 30» означает состояние, в котором зазор между прижимной накладкой 42 и матрицей 41 поддерживается превышающим в 1,0 раза толщину листа заготовки 30 и не превышающим более чем в 1,1 раза толщину листа заготовки 30.

[0092] Во втором способе изготовления, аналогично первому способу изготовления, вертикальные стенки 20с и фланцы 20d второй части 22 сложной формы, предусмотренной в изделии 20, получаемом обработкой давлением, предпочтительно образуют посредством обеспечения приближения прижимной накладки 42 к той зоне заготовки 30 или ввода прижимной накладки 42 в контакт с той зоной заготовки 30, которая находится в пределах первой части 31а заготовки и на расстоянии, составляющем до, по меньшей мере, 5 мм, с внутренней стороны второй воображаемой линии 31b-2 гребня. То есть, это обусловлено тем, что существует тенденция к возникновению складкообразования в верхнем пластинчатом элементе 20а, если, например, прижимная накладка 42 обеспечивает приложение давления только в той зоне первой части 31а заготовки, которая находится на расстоянии до 4 мм с внутренней стороны второй воображаемой линии 31b-2 гребня.

[0093] Следует отметить, что в изделии 20, получаемом обработкой давлением и изготовленном посредством использования первого способа изготовления или второго способа изготовления, описанных выше, наружный профиль обрезают до заданной формы, и образование отверстий и тому подобное выполняют для изготовления элемента, получаемого обработкой давлением, в качестве промышленно изготовленного компонента.