Предметом настоящего изобретения является устройство обеспечения процесса прессования в форме тонкоизмельченных материалов посредством механической вибрации.

Хорошо известные и распространенные устройства генерирования механической вибрации представляют собой генераторы пульсации гидравлической жидкости, содержащие поршень, расположенный в цилиндре и приводимый в движение посредством эксцентрика или кулачкового механизма. Поршень, двигающийся под давлением кулачкового механизма, приводит к изменению давления в жидкости, содержащейся в цилиндре, с частотой, равной частоте возвратно-поступательного движения поршня. Известны также гидравлические генераторы, оснащенные элементами, управляющими потоком жидкости и выполненными в виде поршня, диска или втулки. Поршнеобразный управляющий элемент представляет собой скользящий распределитель. Управляющие элементы в виде диска или втулки снабжены отверстиями, расположенными по периметру, через которые рабочая жидкость периодически выгружается из рабочего пространства или подается в рабочее пространство гидравлического привода. Известны также генераторы пульсации гидравлической жидкости, конструкция которых основывается на вращающемся распределителе с распределительным ротором, устанавливаемым на подшипниках в корпусе и снабженным двумя углублениями, выполненными по окружности. Пространство внутри углублений соединяется с впускными и выпускными проходами, а наружная поверхность ротора снабжается канавками, выполненными параллельно оси ротора и соединяемыми чередующимся образом с пространствами внутри углублений, обращенными в сторону ротора. В боковой части корпуса выполнена прорезь, через которую пульсирующий поток жидкости направляется наружу в гидравлический привод.

Недостатком решений с использованием управляющего элемента в виде эксцентрика или кулачкового механизма, является низкая частота пульсаций, ограничиваемая инерцией поршня при выполнении им возвратно-поступательного движения, а в случае конструкций с управляющим элементом в виде диска или втулки, достигаемая высокая скорость потока и высокая частота пульсации приводит к значительному увеличению размеров устройства. Эти недостатки не имеют места в конструкции с вращающимся распределительным ротором, притом условии, что будет решена проблема, связанная с сопротивлением потока, которое представляет собой основное препятствие для достижения более высоких скоростей потока и более высокой частоты при условии поддержания генерируемого устройством шума на приемлемом уровне.

Настоящее изобретение направлено на создание компактного эффективного устройства обеспечения процесса прессования в форме тонкоизмельченных материалов посредством механической вибрации большой амплитуды и широкого диапазона частот.

Сущность предлагаемого универсального устройства обеспечения процесса прессования в форме тонкоизмельченных материалов посредством механической вибрации заключается в том, что силовой блок включает в себя основный привод, гидравлический вибратор, траверс нижней части основной плиты, нагрузочную плиту, опоры, четыре стойки, нижнюю штамповую пластину и штамп. Основный привод предпочтительно передает квазистатическое прессующее усилие на основную плиту и, далее, с посредством четырех стоек, на нижнюю штамповую пластину; при этом нагрузочная плита постоянно соединена, посредством опор, с траверсой нижней части; на нагрузочной плите расположен гидравлический вибратор, постоянно соединенный с нагрузочной плитой, при этом гидравлический вибратор передает дополнительное динамическое усилие на нижнюю штамповую пластину. Также предпочтительно, чтобы канавки двух видов, с одной стороны, были постоянно соединены с проходом отверстия, а с другой стороны, в зависимости от положения ротора, могли соединяться с одним из двух каналов регулятора потока. Кроме того, предпочтительно, чтобы проход, в зависимости от положения ротора, был непосредственно соединен с одной из чередующихся канавок, проход соединялся с пространством над приводным поршнем, и проход, в зависимости от положения ротора, был непосредственно соединен с другой чередующейся канавкой, причем чтобы проход соединялся с пространством под приводным поршнем. Кроме того, предпочтительно отделить чередующиеся канавки друг от друга посредством уплотнительного кольца с фиксаторами. Также предпочтительно, чтобы чередующиеся канавки были плотно отделены друг от друга посредством перегородок, распределенных по окружности ротора и прижимаемых центробежной силой к корпусу импульсного генератора потока.

Преимущество данного изобретения состоит в получении квазистатического прессующего усилия, создаваемого формовочным прессом, так что это усилие складывается с дополнительным динамическим усилием большой амплитуды и высокой частоты. Блок, генерирующий механическую вибрацию, отличается низким сопротивлением потока и высокой степенью уплотнения, что обеспечивает высокую энергетическую эффективность и низкий уровень шума, производимого устройством.

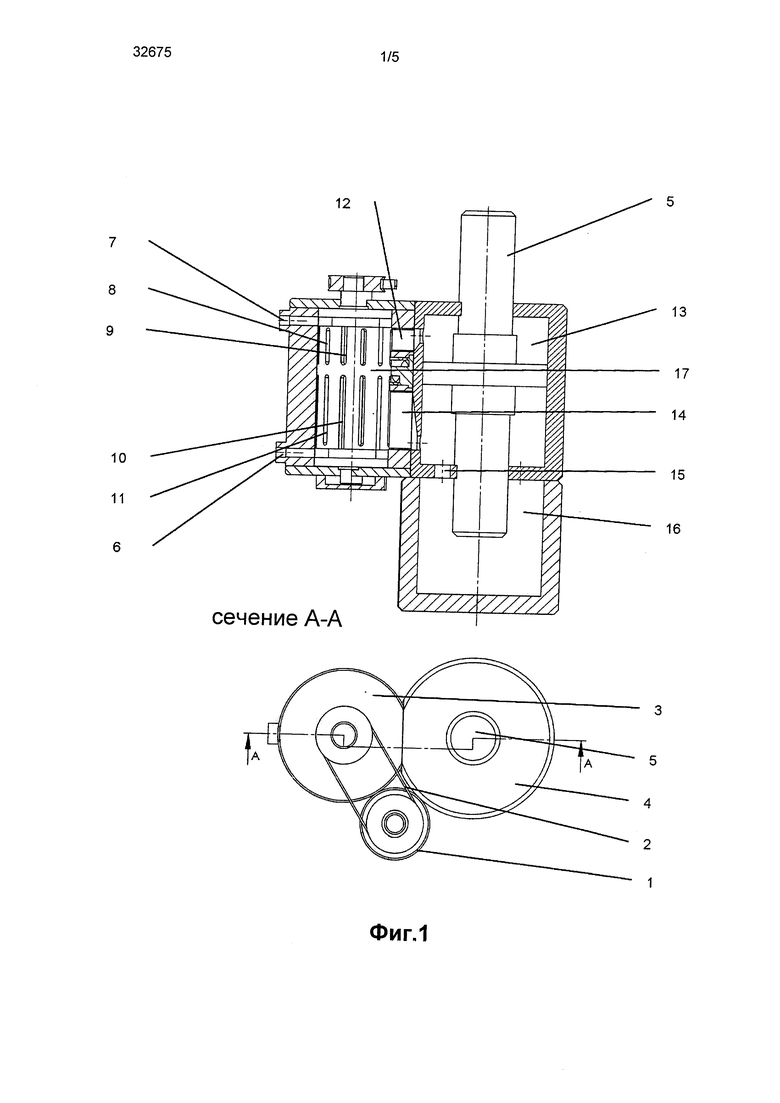

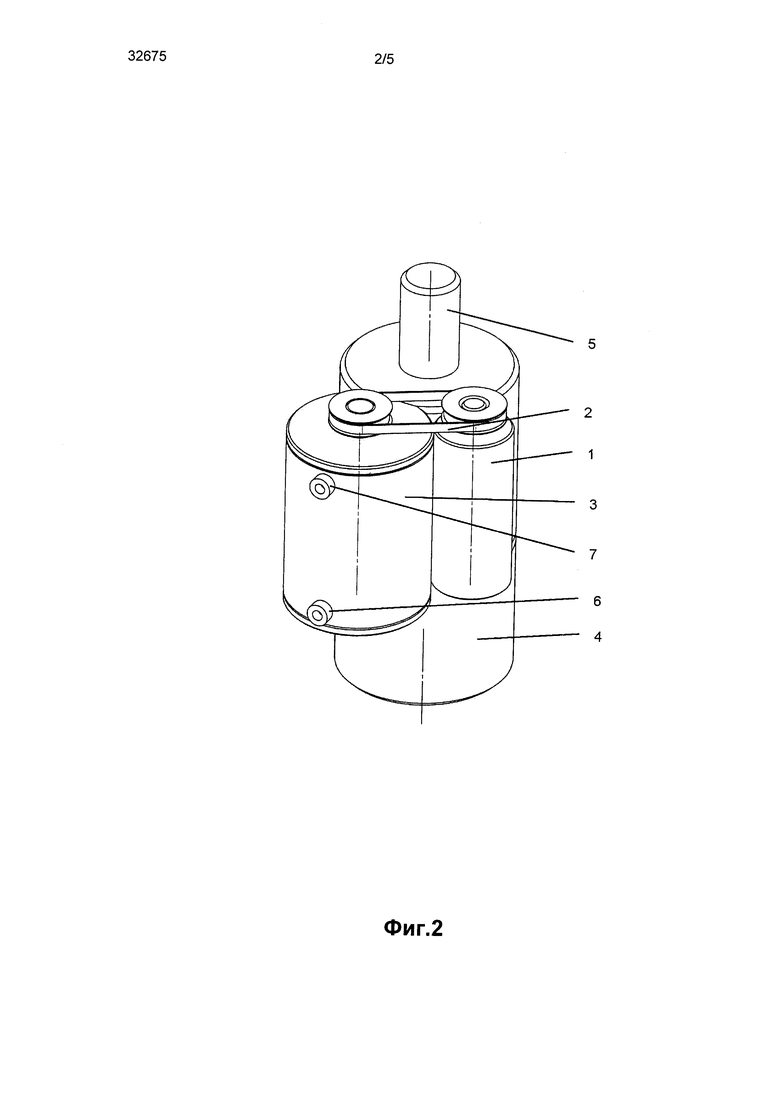

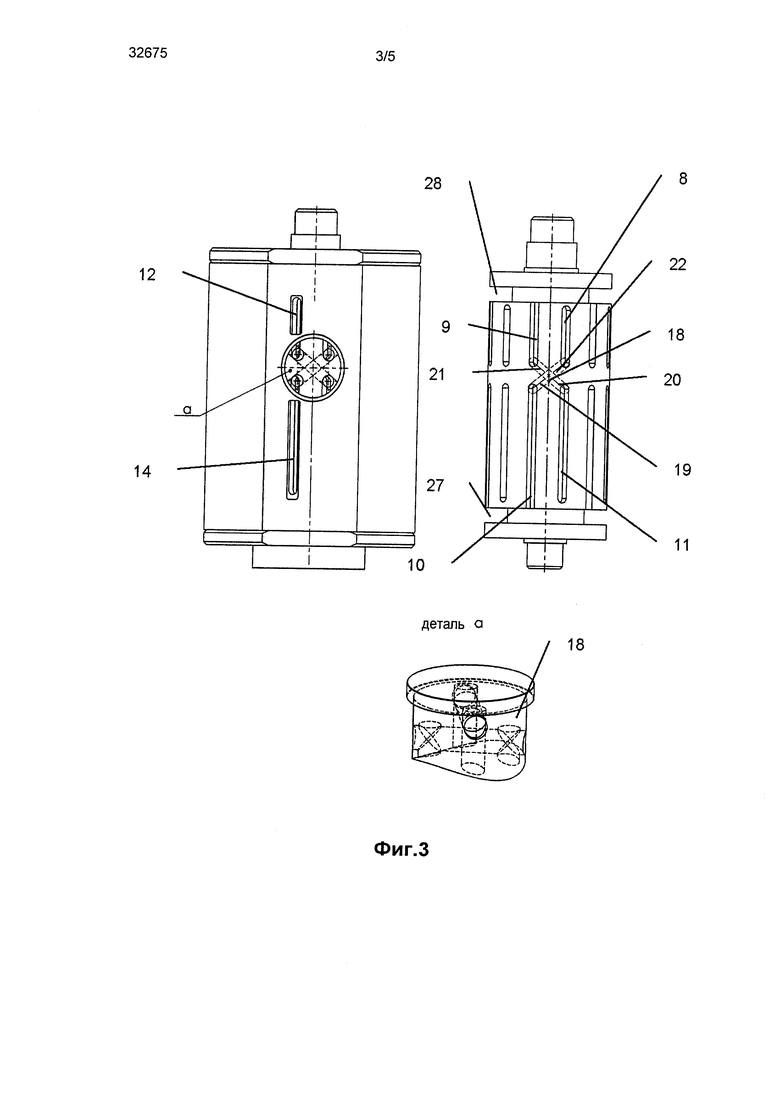

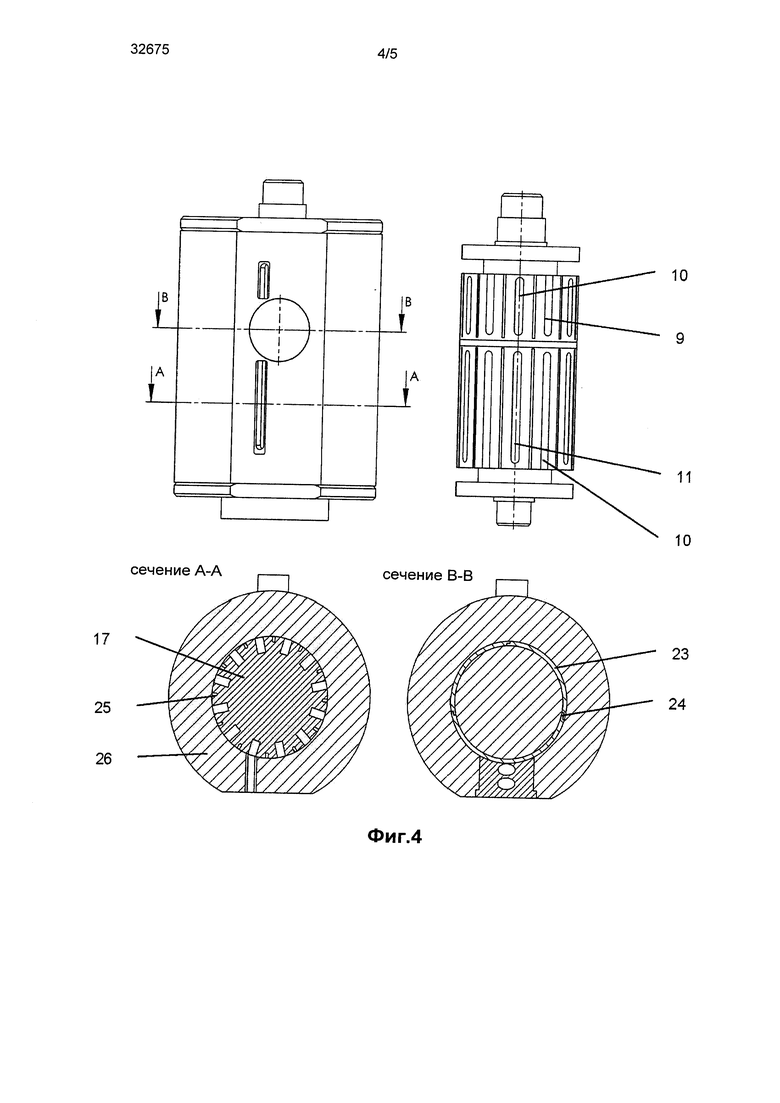

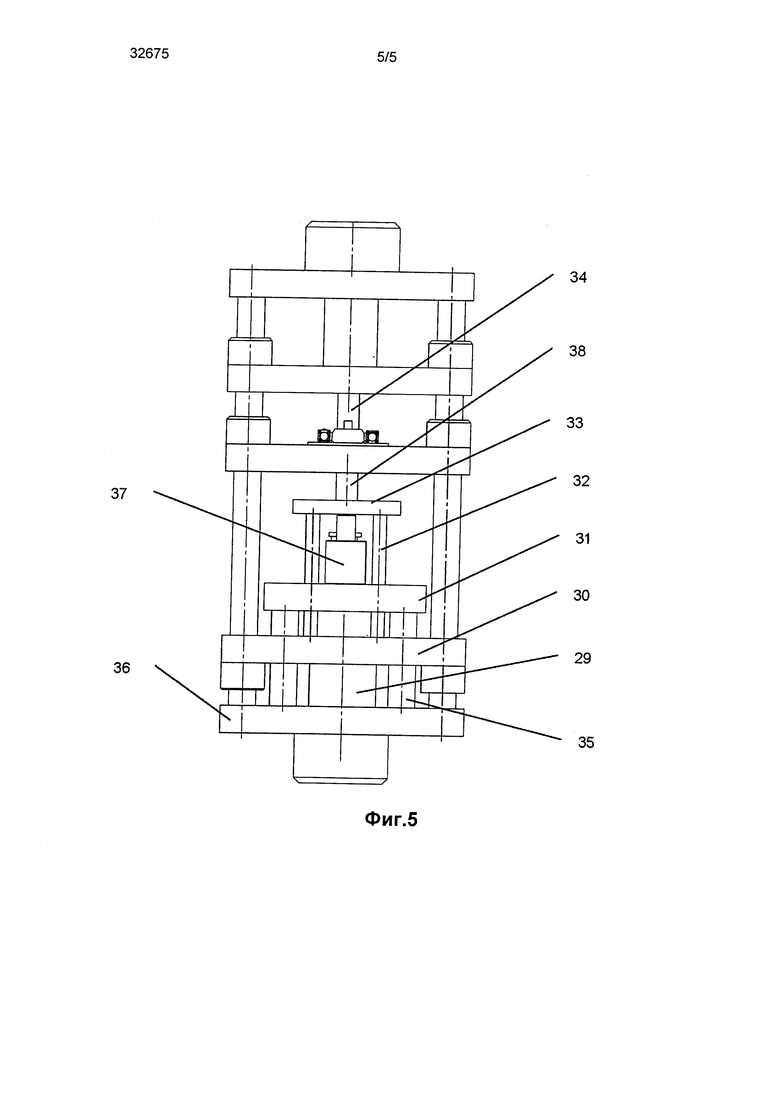

Пример осуществления изобретения показан на фиг. 1, фиг. 2, фиг. 3, фиг. 4, и фиг. 5. Устройство обеспечения процесса прессования в форме тонкоизмельченных материалов посредством механической вибрации содержит двигатель (1) с фиг. 2, приводящий в движение, посредством ременной трансмиссии (2) с фиг. 2, импульсный генератор (3) потока с фиг. 2, постоянно соединенный с приводом (4) с фиг. 2. Входной канал импульсного генератора (3) потока с фиг. 1 соединен с отверстием (6) с фиг. 1, а выходной - с резервуаром через отверстие (7) с фиг.1. Окружность ротора (17) с фиг. 1 импульсного генератора (3) потока с фиг. 1 снабжена множеством канавок. Канавка (10) с фиг. 1, с одной стороны, постоянно соединена с проходом отверстия (6) с фиг. 1, а с другой стороны, в зависимости от положения ротора (17) с фиг. 1, она может соединяться с каналом (19) или с каналом (20) регулятора (18) потока на фиг. 3, тогда как канавка (9) с фиг. 1, с одной стороны, постоянно соединена с проходом отверстия (7) с фиг. 1, а с другой стороны, в зависимости от положения ротора (17) с фиг. 1, она может соединяться с каналом (21) или с каналом (22) регулятора (18) потока на фиг. 3. Проход (12) с фиг. 1, в зависимости от положения ротора (17) с фиг. 1, соединен непосредственно с канавкой (8) с фиг. 1 или с канавкой (9) с фиг. 1. Проход (12) с фиг. 1 соединен с пространством (13) с фиг. 1 над приводным поршнем (5) с фиг. 1. Проход (14) с фиг. 1, в зависимости от положения ротора (17) с фиг. 1, непосредственно соединен с канавкой (10) с фиг. 1 или с канавкой (11) с фиг. 1. Проход (14) с фиг. 1 соединен с пространством (16) с фиг. 1 под приводным поршнем (5) с фиг. 1. Канавки (8) и (9) с фиг. 1 отделены от канавок (10) и (11)с фиг. 1 посредством уплотнительного кольца (23) с фиг. 4 с фиксаторами (24) с фиг. 4. Чередующиеся канавки (8) и (9) с фиг. 4 герметично отделены друг от друга перегородками (25), распределенными по окружности ротора (17) с фиг. 1 и прижимаемыми центробежной силой к корпусу (26) с фиг. 4 импульсного генератора (3) потока с фиг. 1.

Принцип изменения направления пульсирующего потока представлен на фиг. 3. Входной поток из пространства (27) с фиг. 3 достигает канавки (10) с фиг. 3 ротора (17) с фиг. 3. Поскольку канавка (10) с фиг. 3 при таком положении ротора (17) с фиг. 3 находится напротив прорези (14) с фиг. 3, входной поток проходит через прорезь (14) с фиг. 3 и далее в пространство (16) с фиг. 1 под поршнем (5) с фиг. 1. Выходной поток из пространства (13) с фиг. 1 над поршнем проходит через прорезь

(12) с фиг. 3 и, через расположенную напротив канавку (9) с фиг. 3 ротора (17) с фиг. 3, поступает в пространство выходного потока (28) с фиг. 3. После поворота ротора на угол, соответствующий промежутку между канавками, входной поток из пространства (27) с фиг. 3 достигает канавки (11) с фиг. 3 ротора (17) с фиг. 3 и далее, через канал (20) регулятора (18) потока на фиг. 3 и канал (21) регулятора (18) потока на фиг. 3, канавки (8) с фиг. 3 ротора (17) с фиг. 3. Поскольку канавка (8) с фиг. 3 при таком положении ротора (17) с фиг. 3 находится напротив прорези (12) с фиг. 3, входной поток проходит через прорезь (12) с фиг. 3 и далее в пространство (13) с фиг. 1 над поршнем (5) с фиг. 1. Выходной поток из пространства (16) с фиг. 1 под поршнем проходит через прорезь (14) с фиг. 3, и через канавку (8) с фиг. 3, расположенную напротив прорези, и, далее, через канал (19) регулятора (18) потока на фиг. 3 и канал (22) регулятора (18) потока на фиг. 3 в канавку (9) с фиг. 3 ротора (17) с фиг. 3.

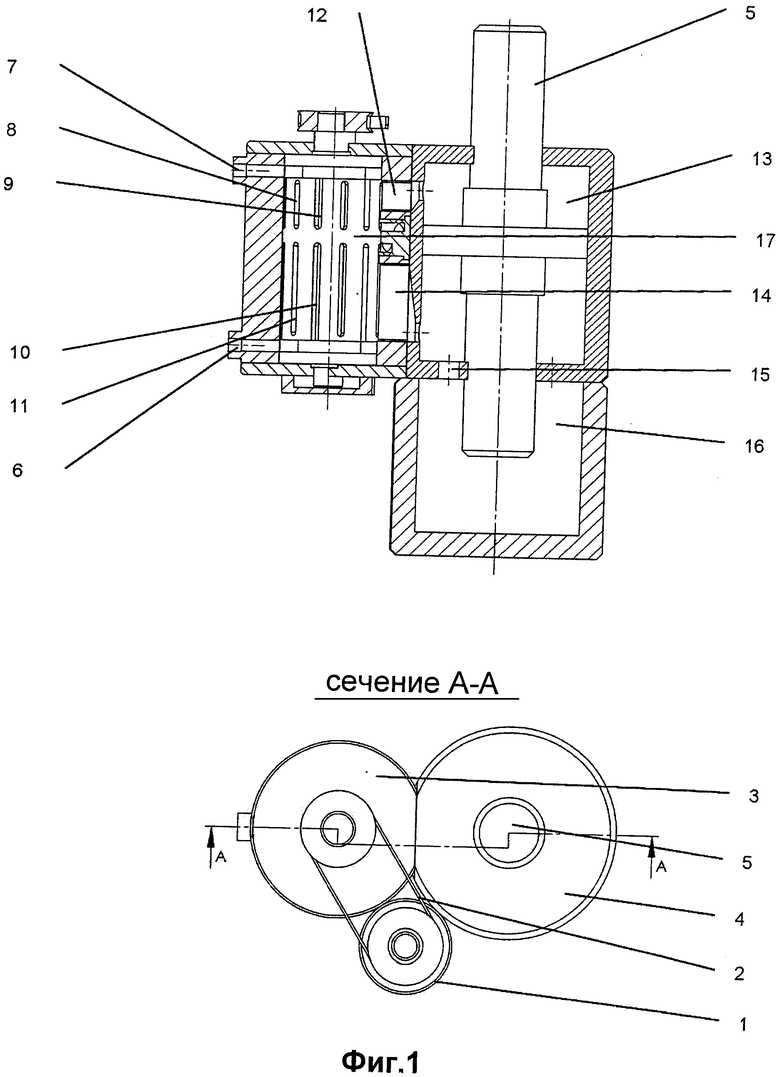

Процесс сложения квазистатического усилия, создаваемого приводом, с дополнительным динамическим усилием происходит в силовом блоке, показанном на фиг. 5. Силовой блок содержит основной привод (29) с фиг. 5, гидравлический вибратор (37) с фиг. 5, траверсу (36) с фиг. 5 нижней части основной плиты (30) с фиг. 5, нагрузочную плиту (31) с фиг. 5, опоры (35) с фиг. 5, четыре стойки (32) с фиг. 5, нижнюю штамповую пластину (33) с фиг. 5, и штамп (34) с фиг. 5.

Основный привод (29) с фиг .5 передает квазистатическое прессующее усилие на основную плиту (30) с фиг. 5 и далее, посредством четырех стоек (32) с фиг. 5, на нижнюю штамповую плиту (33) с фиг. 5. Нагрузочная плита (31) с фиг. 5 постоянно соединена, посредством опор (35) с фиг. 5, с траверсой (36) нижней части с фиг. 5. На нагрузочной плите (31) с фиг. 5, расположен гидравлический вибратор (37) с фиг. 5, который постоянно соединен с нагрузочной плитой (31) с фиг. 5. Гидравлический вибратор передает дополнительное динамическое усилие на нижнюю штамповую плиту (33) с фиг. 5.

Компактное эффективное устройство и способ его реализации, для обеспечения процесса прессования в форме тонкоизмельченных материалов посредством механической вибрации с большой амплитудой и в широком диапазоне частот, с обеспечением низкого уровня шума, может найти широкое применение в промышленности в качестве основного компонента специальных пульсационных прессов или специального пульсационного оборудования классических прессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки изделий из труднодеформируемых материалов | 1989 |

|

SU1703234A1 |

| РАДИАЛЬНО-ПОРШНЕВАЯ РОТОРНАЯ МАШИНА | 2003 |

|

RU2313694C2 |

| Вертикальный вибрационный пресс | 1990 |

|

SU1803244A1 |

| БУРИЛЬНОЕ УСТРОЙСТВО И СПОСОБ БУРЕНИЯ СТВОЛА | 2007 |

|

RU2405099C2 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| Турбинный бур | 1987 |

|

SU1432225A1 |

| Устройство формирования основания автодорог | 2021 |

|

RU2766852C1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| Дифференциальный регулятор давления прямого действия | 1982 |

|

SU1077018A1 |

Изобретение относится к обработке давлением и может быть использовано при прессовании тонкоизмельченных материалов. Устройство содержит силовой блок с основным приводом (29), гидравлический вибратор (37), траверсу (36) нижней части основной плиты (30), нагрузочную плиту (31) с опорами (35), четыре стойки (32), нижнюю штамповую пластину (33) и штамп (34). В устройстве предусмотрены импульсный генератор (3) потока с ротором (17) и отверстиями (6, 7) и регулятор (18) потока с каналами (19, 20, 21, 22). На окружности ротора (17) расположены канавки (9, 10). Канавка (10) с одной стороны постоянно соединена с отверстием (6), а с другой стороны – имеет возможность соединения с каналом (19) или с каналом (20) регулятора (18) потока в зависимости от положения ротора (17). Канавка (9) с одной стороны постоянно соединена с проходом отверстия (7), а с другой стороны – имеет возможность соединения с каналом (21) или с каналом (22) регулятора (18) потока в зависимости от положения ротора (17). В результате обеспечивается уменьшение габаритов устройства и повышение его эффективности за счет воздействия на измельченный материал с использованием механической вибрации большой амплитуды и широкого диапазона частот. 4 з.п. ф-лы, 5 ил., 1 пр.

1. Устройство для прессования в форме тонкоизмельченных материалов посредством механической вибрации, содержащее силовой блок, имеющий основной привод (29), гидравлический вибратор (37), траверсу (36) нижней части основной плиты (30), нагрузочную плиту (31) с опорами (35), четыре стойки (32), нижнюю штамповую пластину (33) и штамп (34), отличающееся тем, что оно дополнительно содержит импульсный генератор (3) потока, снабженный ротором (17) и отверстиями (6, 7), и регулятор (18) потока, содержащий каналы (19, 20, 21, 22), при этом на окружности ротора (17) выполнены канавки (9, 10), причем канавка (10) с одной стороны постоянно соединена с проходом отверстия (6), а с другой стороны – имеет возможность соединения с каналом (19) или с каналом (20) регулятора (18) потока в зависимости от положения ротора (17), причем канавка (9) с одной стороны постоянно соединена с проходом отверстия (7), а с другой стороны - имеет возможность соединения с каналом (21) или с каналом (22) регулятора (18) потока в зависимости от положения ротора (17).

2. Устройство по п. 1, отличающееся тем, что основной привод (29) выполнен с возможностью передачи квазистатического прессующего усилия на основную плиту (30) и далее, посредством четырех стоек (32), на нижнюю штамповую пластину (33), причем нагрузочная плита (31) постоянно соединена посредством опор (35) с траверсой (36) нижней части; а на нагрузочной плите (31) размещен гидравлический вибратор (37), постоянно соединенный с нагрузочной плитой (31), причем указанный гидравлический вибратор выполнен с возможностью передачи дополнительного динамического усилия на нижнюю штамповую пластину (33).

3. Устройство по п. 1 или 2, отличающееся тем, что импульсный генератор (3) с ротором (17) выполнен с проходами (12, 14) и приводным поршнем (5), при этом над приводным поршнем (5) выполнено пространство (13), а под приводным поршнем - пространство (16), причем на окружности ротора выполнены канавки (8, 9, 10, 11), один проход (12) в зависимости от положения ротора (17) соединен непосредственно с канавкой (8) или с канавкой (9) и с пространством (13) над приводным поршнем (5), при этом другой проход (14) в зависимости от положения ротора (17) непосредственно соединен с канавкой (10) или с канавкой (11) и с пространством (16) под приводным поршнем (5).

4. Устройство по п. 3, отличающееся тем, что канавки (8) и (9) отделены от канавок (10) и (11) посредством уплотнительного кольца (23) с фиксаторами (24).

5. Устройство по п. 3, отличающееся тем, что канавки (8) и (9) выполнены чередующимися и герметично отделены друг от друга перегородками (25), распределенными по окружности ротора (17) с возможностью прижатия центробежной силой к корпусу (26) импульсного генератора (3) потока.

| Установка для прессования изделий из металлических порошков | 1987 |

|

SU1480964A1 |

| Вибропресс для формования изделийиз пОРОшКА | 1979 |

|

SU829340A1 |

| US 4140744 A, 20.02.1979 | |||

| JP 63132800 A, 04.06.1980. | |||

Авторы

Даты

2018-10-05—Публикация

2014-07-08—Подача