Изобретение относится к обкладке резервуара для криогенно сжиженных веществ, в частности резервуара для хранения сжиженного газа, у которого наполненная сжиженным веществом емкость окружена закрытой бетонной оболочкой.

В настоящее время на внутренней стороне бетонной оболочки резервуара для хранения сжиженного газа предусматривается газонепроницаемая обкладка (так называемый вкладыш) из листовой стали толщиной приблизительно 5 мм. Во время эксплуатации обкладка предотвращает выход газа из негерметичной бетонной оболочки, а также проникновение влаги в изоляцию резервуара, которая, как правило, находится между наполненной сжиженным газом емкостью и бетонной оболочкой. При возможной протечке емкости обкладка предотвращает утечку газа, а также утечку криогенно сжиженного газа через бетонную оболочку наружу. Обкладка изготовлена из непрерывно сваренных друг с другом металлических листов, которые привариваются, как правило, к забетонированной стальной полосе. Подобная обкладка из сваренных, сравнительно толстых, металлических листов при высоте конструкции бетонной оболочки от 10 м до 25 м или в некоторых случаях вплоть до примерно 40 м связана с высокими расходами на материал, обработку и монтаж.

Задача изобретения состоит в предоставлении резервуара для хранения сжиженного газа с газонепроницаемой обкладкой, которая может изготавливаться экономично, и которую можно монтировать с незначительной трудоемкостью.

Эта задача решается с помощью резервуара для хранения сжиженного газа согласно независимому пункту 1 формулы изобретения. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления резервуара для хранения сжиженного газа.

В соответствии с этим предоставляется резервуар для хранения сжиженного газа, включающий закрытую бетонную оболочку для размещения емкости, стенки которой находятся на расстоянии от внутренней стенки бетонной оболочки, причем бетонная оболочка в области стенки снабжена на внутренней стороне обкладкой из листовой стали. Согласно изобретению обкладка выполнена из тонких полос листовой стали, соседние края которых газонепроницаемо соединены друг с другом посредством зажимного соединения. Таким образом, трудоемкие сварочные работы в значительной степени предотвращаются, для того чтобы выполнять обкладку газонепроницаемой. Благодаря зажимному соединению могут восприниматься обусловленные изменением температуры изменения размеров полос листовой стали. Закрытая бетонная оболочка в рамках изобретения может предполагать также то, что бетонная оболочка в области дна и в области боковой стенки состоит из бетона, а крыша имеет другой материал, как например сталь.

Предпочтительно края соседних полос листовой стали соединены посредством зажимного соединения на опорной балке под промежуточным слоем газового уплотнения. Опорная балка может быть образована посредством обработанного давлением листового металла, например, посредством гибки. Однако, говоря об опорной балке, речь может идти также о прессованном профиле, который предпочтительно представляет собой экономичный стандартный прессованный профиль.

В качестве газового уплотнения может использоваться газонепроницаемое уплотнение в виде ленты. Однако существует также возможность использовать жидкий материал уплотнения, который предпочтительно нанесен на опорную балку.

Опорная балка или прессованный профиль имеет предпочтительно C-образное поперечное сечение с загнутыми предпочтительно вовнутрь краевыми областями, которые подходят для прилегания к уплотнению и соседним краевым областям полос листовой стали. Поэтому предпочтительно краевые области C-образного профиля загнуты вовнутрь приблизительно на 90°. Также могут использоваться полые профили, например, с прямоугольным поперечным сечением. Поэтому предпочтительно загнутые вовнутрь краевые области прессованного профиля или опорной балки перекрываются с краевыми областями полос листовой стали и соединены друг с другом посредством зажимного устройства.

Зажимное соединение может быть реализовано посредством любого типа соединительной техники с силовым замыканием, такой как винты, обоюдный захват (загиб кромок друг в друга), пружинные зажимы, например, в виде зажимных планок.

В предпочтительном варианте осуществления опорная балка для краевых областей полос листовой стали образована посредством C-образного в поперечном сечении профиля из листовой стали, загнутые вовнутрь краевые области которого перекрываются с краевыми областями полос листовой стали и соединены друг с другом посредством зажимной планки.

В другом предпочтительном варианте осуществления резервуара для хранения сжиженного газа опорная балка образована посредством полого профиля, на котором зажимной профиль закреплен при помощи винтов под промежуточным слоем краевых областей полос листовой стали. Зажимной профиль предпочтительно имеет U-образное поперечное сечение. В этом варианте осуществления между зажимным профилем и полосами листовой стали, а также между полосами листовой стали и опорной балкой находится газовое уплотнение.

Предпочтительно опорная балка для полос листовой стали зафиксирована между изогнутыми скобами, которые закреплены на бетонной оболочке. Опорная балка и скобы могут быть газонепроницаемо соединены друг с другом при помощи обоюдного захвата (загиб кромок друг в друга).

Однако также возможен вариант осуществления, в котором опорная балка для полос листовой стали закреплена непосредственно, то есть напрямую на бетонной оболочке - без использования скоб. Для закрепления опорной балки или скоб на бетонной оболочке возможны все типы соединений с силовым замыканием. Например, опорная балка или скобы могут быть влиты в бетонную оболочку. Также возможно соединение при помощи предпочтительно запрессованных пальцев или при помощи винтов предпочтительно с дюбелями.

Между полосами листовой стали и бетонной оболочкой может быть предусмотрен изолирующий материал, например, минеральная вата или изоляционная пена, например, из полиуретана. Также перлиты или пеностекло (ячеистое стекло) могут использоваться в качестве изолирующего материала. Также другие наполняющие материалы, которые не представляют собой типичные изолирующие материалы, могут использоваться для заполнения промежутка между полосами листовой стали и бетонной оболочкой, например, все типы сыпучих материалов. Также могут использоваться экономичные древесностружечные плиты. Если опорные балки имеют пустое пространство, например, в случае полых профилей, то оно может быть также заполнено указанными выше изолирующими или наполняющими материалами.

Полосы листовой стали, которые образуют обкладку резервуара для хранения сжиженного газа, размотаны предпочтительно из рулонов. Вследствие этого существует возможность обрабатывать полосы листовой стали без швов на протяжении необходимой высоты, как правило, от 10 до 40 м. Тем самым процент швов готовой поверхности может сохраняться незначительным.

Полосы листовой стали предпочтительно выполнены из углеродистой стали. Она нечувствительна к Cl--ионам хлорида, которые, как правило, находятся в использованном материале бетона. Также нержавеющая сталь может использоваться в качестве материала полос. Предпочтительно полосы листовой стали имеют толщину листа от 0,5 до 3 мм. Ширина полос листовой стали составляет предпочтительно от 0,5 до 2,5 м, наиболее предпочтительно 1,5 или 2 м.

Предпочтительно полосы листовой стали с одной стороны или с обеих сторон снабжены антикоррозионным покрытием. Покрытие может быть образовано из лака, резинового покрытия или слоистого пластика. На полосы из нержавеющей стали может быть нанесен, например, слой цинка.

Обкладка из полос листовой стали может распространяться вдоль всей (вертикальной) боковой стенки бетонной оболочки. Также возможна обкладка под емкостью.

У соответствующего изобретению резервуара для хранения сжиженного газа соседние полосы листовой стали в своей области соединения газонепроницаемо закрыты предпочтительно уплотнительной полосой. При этом уплотнительная полоса может быть соединена с соседними полосами листовой стали посредством клеевого или зажимного соединения. Уплотнительная полоса может быть образована, например, из металлического листа, предпочтительно из стали, или из пластикового мата. Находящееся за уплотнительной полосой пустое пространство может использоваться для контроля утечек, благодаря тому, что оно снабжено предпочтительно непрерывной промывкой (продувкой).

Далее примерный вариант осуществления изобретения разъясняется более подробно при помощи чертежей, где показаны:

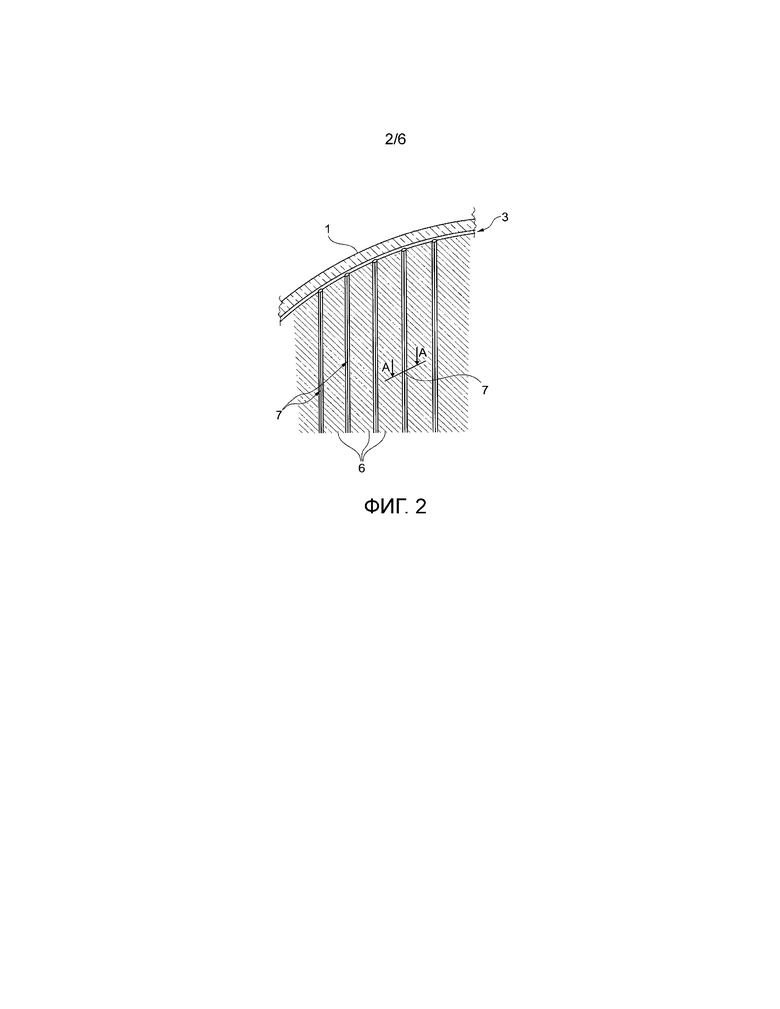

фиг. 1 - на виде поперечного разреза резервуар для хранения сжиженного газа с бетонной оболочкой;

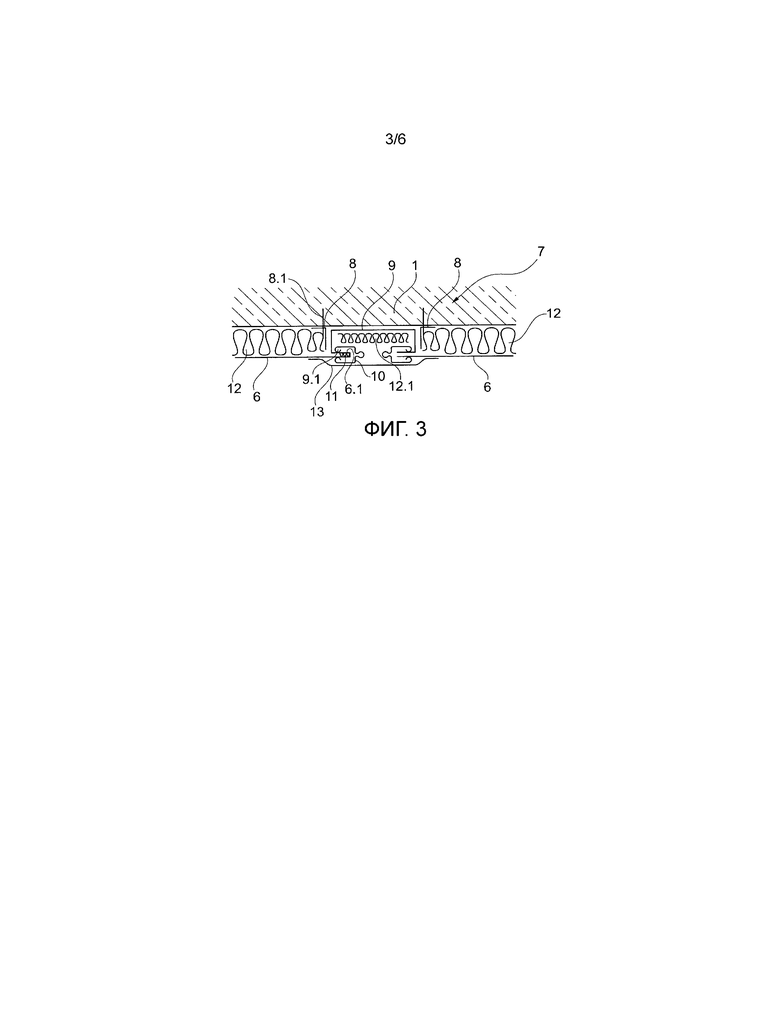

фиг. 2 - вид в перспективе участка стенки бетонной оболочки с обкладкой;

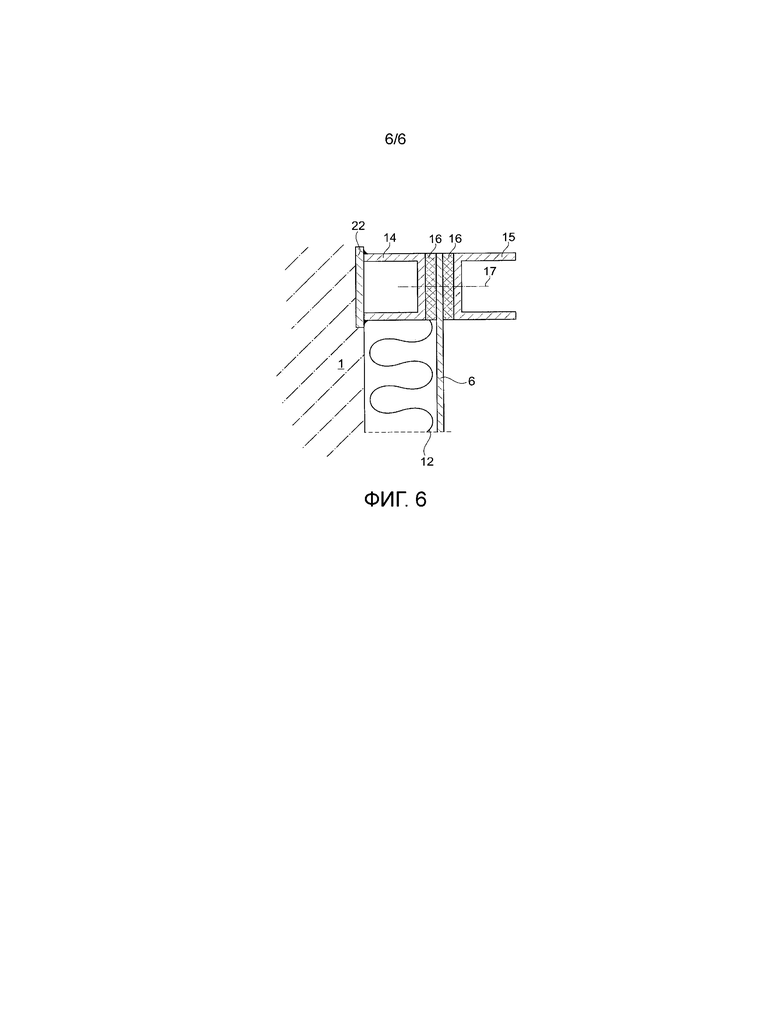

фиг. 3 - поперечный разрез по линии A-A с фиг. 2 через область соединения двух соседних полос листовой стали;

фиг. 4 - поперечный разрез другого варианта осуществления области соединения;

фиг. 5 - поперечный разрез дальнейшего варианта осуществления области соединения; и

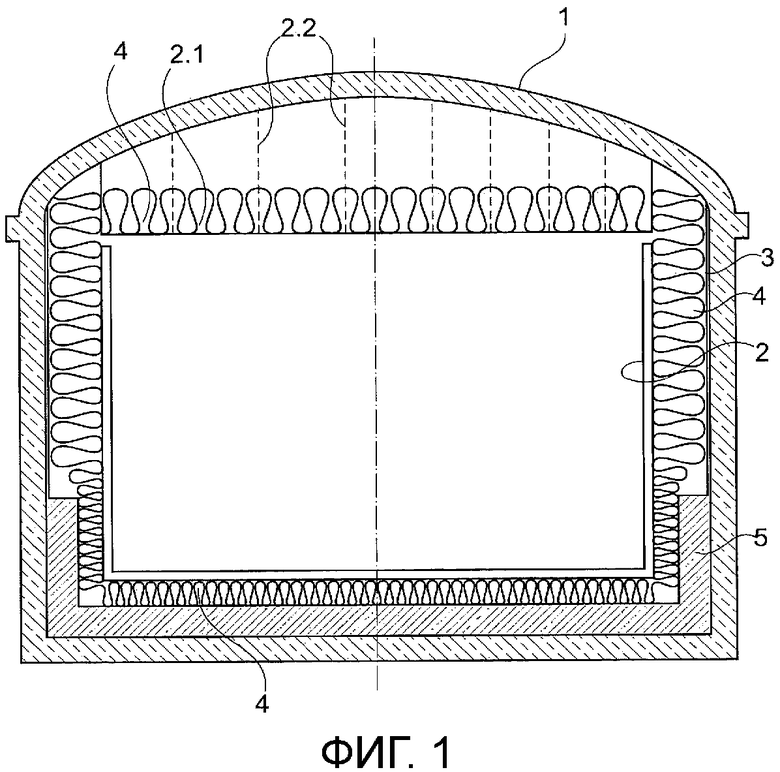

фиг. 6 - поперечный разрез верхнего конца полосы листовой стали.

Фиг. 1 показывает монолитную бетонную оболочку 1 обычной цилиндрической формы, в которой находится емкость 2 для приема криогенно сжиженных веществ, в частности сжиженного природного газа (СПГ), который хранится при температуре приблизительно минус 164°C. Боковая стенка бетонной оболочки 1 снабжена газонепроницаемой обкладкой 3, которая образует герметизирующее покрытие. Между емкостью 2 и бетонной оболочкой 1 может быть предусмотрен изолирующий материал 4 или наполняющий материал 4. Однако он не обязательно должен присутствовать.

Ссылочной позицией 5 обозначена стальная чаша в области дна бетонной оболочки 1, которая служит для приема выходящего из емкости 2 сжиженного газа и выполнена в виде изолированной стальной ванны, которая изображена на фиг. 1 лишь схематично. Открытая сверху емкость 2 для СПГ снабжена защитным колпаком 2.1, на который уложен изолирующий материал 4. Ссылочной позицией 2.2 посредством пунктирных линий обозначены подвесные элементы 2.2 для защитного колпака 2.1.

Обычно обкладка 3 изготавливается из сваренных стальных листов толщиной приблизительно в 5 мм, которые газонепроницаемо приварены к стальной чаше 5. Это требует трудоемких сварных работ, так что изготовление в целом связано с высокими расходами и значительными временными затратами на монтаж.

Согласно изобретению обкладка 3 изготавливается из соединенных друг с другом посредством зажатия тонких полос листовой стали, что схематично изображено на фиг. 2-5.

Фиг. 2 показывает вид в перспективе металлической обкладки 3 бетонной оболочки 1. Обкладка 3 выполнена из проходящих в вертикальном направлении полос 6 листовой стали, толщина листа которых может находиться приблизительно между 0,5 мм и 3 мм и составляет, например, 0,63 мм. Отдельные полосы 6 листовой стали газонепроницаемо соединены друг с другом через область 7 соединения, которая на фиг. 3 схематично изображена в поперечном разрезе.

На бетонной оболочке 1 загнутые в краевой области полос 6 листовой стали скобы 8 из листовой стали закреплены, например, при помощи дюбелей и винтов 8.1 или установочных пальцев на бетонной оболочке 1, которые расположены на заданном расстоянии друг от друга. Между соседними скобами 8 зафиксирована опорная балка 9 в виде примерно C-образного в поперечном сечении профиля 9 из листовой стали, загнутые вовнутрь краевые участки 9.1 которого перекрываются с краевыми участками 6.1 полос 6 листовой стали. В области перекрытия предусмотрена зажимная планка 10, которая прижимает друг к другу краевые области 6.1 полос 6 листовой стали и краевые области 9.1 C-образного профиля 9. В области перекрытия между краями 6.1 и 9.1 предусмотрена обозначенная ссылочной позицией 11 уплотнительная лента, которая непроницаема для газа.

Скобы 8 в варианте осуществления согласно фиг. 3 газонепроницаемо соединены с боковой стенкой C-образного профиля 9 при помощи обоюдного захвата (загиб кромок друг в друга), причем листовой металл C-образного профиля деформируется, но не пробивается. Скобы 8, которые могут быть предусмотрены, например, на расстоянии приблизительно в 2 м в продольном направлении полос 6 листовой стали, служат для фиксации опорных балок 9 на стенке бетонной оболочки 1.

Посредством газового уплотнения 11 между перекрывающимися краями 6.1 полос 6 листовой стали и краями 9.1 C-образного профиля 9 последний образует газонепроницаемое продолжение полос 6 листовой стали в области 7 соединения.

Пустое пространство между полосами 6 листовой стали и бетонной оболочкой 1 может быть снабжено соответственно жестким под воздействием давления изолирующим материалом или наполняющим материалом 12, для того чтобы была возможность выдерживать избыточное давление во внутреннем пространстве. Предпочтительно область 7 соединения газонепроницаемо закрывается уплотнительной полосой 13, так что даже в открытой опорной балке в виде C-образного профиля 9 может предусматриваться изолирующий материал или наполняющий материал 12.1. Закрывающая зажимные планки 10 уплотнительная полоса 13 соединяется с соседними полосами 6 листовой стали предпочтительно посредством приклеивания. Уплотнительная полоса 13 образует вторую плоскость уплотнения. Пустое пространство в C-образном профиле 9 может также использоваться для контроля утечек.

Как показывает фиг. 1, изображенная на фиг. 2 и 3 обкладка 3 из полос 6 листовой стали распространяется вдоль внутренней стенки бетонной оболочки 1 от примерно куполовидной крыши бетонной оболочки 1 вплоть до области захватной стальной чаши 5, причем между стальной чашей 5 и обкладкой 3 может быть предусмотрено уплотнение, которое проходит вдоль внутреннего периметра бетонной оболочки 1. Стальная чаша 5 также может газонепроницаемо свариваться с полосами 6 листовой стали обкладки 3. В отличие от изображенного на фиг. 1 варианта осуществления обкладка 3 может также распространяться вплоть до дна бетонной оболочки 1, так что вся (вертикальная) боковая стенка бетонной оболочки 1 на своей внутренней стороне имеет обкладку.

Полосы 6 листовой стали предпочтительно с одной стороны или с обеих сторон снабжены антикоррозионным покрытием. На верхних и нижних концах полосы 6 листовой стали посредством конструкций зажимных профилей соединяются с уплотнениями в соответствии с зажимным соединением на фиг. 3 и 4. Например, поперек к проходящим в вертикальном направлении опорным балкам 9, 90 могут проходить опорные балки или планки 14, к которым газонепроницаемо прилегают концы полос 6 листовой стали с эффектом зажатия. Подобный концевой участок изображен на фиг. 6, которая показывает поперечный разрез верхнего конца полосы 6 листовой стали. Опорная балка 14 является C-образным прессованным профилем, который газонепроницаемо соединен с бетонной оболочкой 1. В данном варианте осуществления опорная балка 14 приварена к стальному листу 22, который влит в бетонную оболочку 1 или газонепроницаемо соединен с бетонной оболочкой 1 другим образом. Полоса 6 листовой стали при помощи зажимной планки 15 с C-образным поперечным сечением, являющейся также прессованным профилем, прижимается посредством зажимного соединения 17, как, например, винтового соединения, к опорной балке 14. Как между опорной балкой 14 и верхним краем полосы 6 листовой стали, так и между верхним краем полосы 6 листовой стали и зажимной планкой 15 в каждом случае находится уплотнение 16. Им может быть, например, уплотнительная лента.

Благодаря зажимному соединению могут восприниматься расширения или сжатия материала из-за изменений температуры, без того чтобы предусмотренные в зажимном соединении газовые уплотнения становились негерметичными.

Фиг. 4 показывает измененный вариант осуществления области 7 соединения между соседними полосами 6 листовой стали, причем между L-образными скобами 8 зафиксирован примерно прямоугольный в поперечном сечении полый профиль 90, например, прессованный профиль, над краевой областью которого распространяются соседние полосы 6 листовой стали. Краевые области 6.1 полос 6 листовой стали через U-образный в поперечном сечении зажимной профиль 91 прижимаются к полому профилю 90 при помощи винтов 91.1. Предпочтительно между зажимным профилем 91 и полосами 6 листовой стали, а также между ними и полым профилем 90 предусматривается газовое уплотнение 11.

Фиг. 5 показывает на поперечном разрезе другой вариант выполнения области 7 соединения между соседними полосами 6 листовой стали обкладки 3. В качестве опорной балки 190 служит C-образный прессованный профиль, который имеет загнутые вовнутрь краевые участки 190.1, на которых краевые участки 6.1 при помощи зажимного устройства 20 закреплены под промежуточным слоем газового уплотнения 11. В этом варианте осуществления опорная балка 190 закреплена непосредственно на бетонной оболочке 1 при помощи винтового соединения 21 с дюбелями. Область 7 соединения газонепроницаемо закрыта уплотнительной полосой 13 из пластика или металлического листа. Уплотнительная полоса 13 приклеена к полосам 6 листовой стали. Изолирующий материал или наполняющий материал 12 опционален. Опорная балка 190 может быть снабжена, что, однако не показано на фиг. 5, наполнителем из изолирующего материала или наполняющего материала согласно ссылочным позициям 12 или 12.1 на фиг. 1-4.

Обкладка 3 из полос 6 листовой стали может иметь высоту от 10 м до 25 м или в некоторых случаях вплоть до примерно 40 м в соответствии с высотой конструкции бетонной оболочки 1, причем полосы листовой стали могут иметь ширину 1,5 м. Полосы 6 листовой стали разматываются из рулонов и обрабатываются на протяжении высоты без швов, для того чтобы сохранять процент швов готовой поверхности незначительным и предотвращать уплотнения крестовых стыков.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 бетонная оболочка

2 емкость

2.1 защитный колпак

2.2 подвесной элемент

3 обкладка

4 изолирующий материал

5 стальная чаша

6 полоса листовой стали

6.1 краевой участок полосы листовой стали

7 область соединения

8 скоба

8.1 винт и дюбель

9 опорная балка, профиль из листовой стали

9.1 загнутый краевой участок

10 зажимная планка

11 газовое уплотнение (уплотнительная лента)

12 изолирующий материал, наполняющий материал

12.1 изолирующий материал

13 уплотнительная полоса (уплотнения)

14 опорная балка, прессованный профиль

15 зажимная планка

17 зажимное соединение

16 уплотнение

20 зажимное устройство

21 винтовое соединение

22 стальной лист

90 опорная балка, полый профиль

91 зажимной профиль

91.1 винты

190 опорная балка

190.1 загнутый краевой участок

Изобретение относится к резервуару для хранения сжиженного газа, включающему закрытую бетонную оболочку (1) для размещения емкости (2), стенки которого находятся на расстоянии от внутренней стенки бетонной оболочки (1), причем бетонная оболочка (1) в области стенки снабжена на внутренней стороне обкладкой (3) из листовой стали, отличающемуся тем, что обкладка (3) выполнена из тонких полос (6) листовой стали, соседние края (6.1) которых газонепроницаемо соединены друг с другом посредством зажимного соединения. Изобретение направлено на создание газонепроницаемой обкладки, экономичной при изготовлении и менее трудоемкой при монтаже. 14 з.п. ф-лы, 6 ил.

1. Резервуар для хранения сжиженного газа, включающий закрытую бетонную оболочку (1) для размещения емкости (2), стенки которой

находятся на расстоянии от внутренней стенки бетонной оболочки (1), причем бетонная оболочка (1) в области стенки снабжена на внутренней стороне обкладкой (3) из листовой стали,

отличающийся тем, что

обкладка (3) выполнена из тонких полос (6) листовой стали, соседние края (6.1) которых газонепроницаемо соединены друг с другом посредством зажимного соединения.

2. Резервуар для хранения сжиженного газа по п.1, отличающийся тем, что края (6.1) соседних полос (6) листовой стали соединены посредством зажимного соединения на опорной балке (9, 90, 190) под промежуточным слоем газового уплотнения (11).

3. Резервуар для хранения сжиженного газа по п.2, отличающийся тем, что опорная балка (9) для краевых областей (6.1) полос (6) листовой стали образована посредством C-образного в поперечном сечении профиля из листовой стали, загнутые вовнутрь краевые области (9.1) которого перекрываются с краевыми областями (6.1) полос (6) листовой стали и соединены друг с другом посредством зажимной планки (10).

4. Резервуар для хранения сжиженного газа по п.2, отличающийся тем, что опорная балка образована полым профилем (90), на котором зажимной профиль (91) закреплен при помощи винтов (91.1) под промежуточным слоем краевых областей (6.1) полос (6) листовой стали.

5. Резервуар для хранения сжиженного газа по любому из пп. 2-4, отличающийся тем, что опорная балка (9, 90) для полос (6) листовой стали зафиксирована между изогнутыми скобами (8), которые закреплены на бетонной оболочке (1).

6. Резервуар для хранения сжиженного газа по любому из пп. 2-4, отличающийся тем, что опорная балка (190) для полос (6) листовой стали закреплена непосредственно на бетонной оболочке (1), в частности при помощи винтового соединения (21).

7. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что между полосами (6) листовой стали и бетонной оболочкой (1) предусмотрен изолирующий или наполняющий материал (12).

8. Резервуар для хранения сжиженного газа по п.2 или 4, отличающийся тем, что опорная балка (90, 190) образована посредством прессованного профиля.

9. Резервуар для хранения сжиженного газа по п.8, отличающийся тем, что опорная балка (190) или прессованный профиль (190) выполнен в виде C-образного в поперечном сечении профиля с загнутыми вовнутрь краевыми областями (190.1).

10. Резервуар для хранения сжиженного газа по п.9, отличающийся тем, что загнутые вовнутрь краевые области (190.1) прессованного профиля (190) или опорной балки (190) перекрываются с краевыми областями (6.1) полос (6) листовой стали и соединены друг с другом посредством зажимного устройства (20).

11. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что полосы (6) листовой стали размотаны из рулонов.

12. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что полосы (6) листовой стали имеют толщину листа от 0,5 мм до 3 мм.

13. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что ширина полос (6) листовой стали составляет от 0,5 м до 2,5 м, в частности 1,5 м или 2 м.

14. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что полосы (6) листовой стали выполнены из углеродистой стали.

15. Резервуар для хранения сжиженного газа по п. 1, отличающийся тем, что соседние полосы (6) листовой стали в своей области (7) соединения газонепроницаемо закрыты уплотнительной полосой (13).

| Устройство для разрезания яблок | 1930 |

|

SU22384A1 |

| US 3712500 A1, 23.01.1973 | |||

| Машина для обезволашивания лоскута овчины | 1933 |

|

SU34692A1 |

| ЦИЛИНДРИЧЕСКАЯ СТРУКТУРА, СОСТОЯЩАЯ ИЗ ПРЯМОУГОЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2430296C2 |

Авторы

Даты

2018-10-08—Публикация

2015-02-05—Подача