Предлагаемая группа изобретений касается способа непрерывного получения битумной эмульсии и реактора для его осуществления, которая может быть использована при сооружении автомобильных дорог, для обустройства слоев поверхностной обработки, подгрунтовки, устройства слоев дорожных покрытий из щебня и пористых щебеночных смесей, ямочного ремонта, приготовления плотных эмульсионно-минеральных смесей, в том числе грунтовых, для ухода за свежеуложенными цементобетоном и цементогрунтом, а также в строительстве для приготовления холодных органоминеральных смесей, тонкослойных поверхностных обработок дорожных одежд, подгрунтовок и т.д., для гидроизоляции кровель.

Битумные эмульсии нашли широкое применение в мировой практике. Это связано с упрощением производства работ, ввиду возможности применения эмульсий в холодном состоянии, а также возможности выполнения работы в сырую прохладную погоду.

Битумные эмульсии обычно готовят с использованием холодных мельниц и других подобных диспергирующих устройств, в которых смеси битума, водной фазы и других компонентов пропускают между вращающимися дисками для создания турбулентного потока. Размер частиц эмульсии зависит от скорости вращения ротора мельницы, зазора между дисками и других факторов.

Успех получения эмульсии во многом определяется используемым эмульгатором или смесей эмульгаторов. Обычно используют в качестве эмульгаторов неорганические, органические, олигомерные и полимерные вещества в разных формах, одновременно выполняющие роли стабилизаторов эмульсий различной природы, а также адгезионные добавки, загустители и т.д. [Сыромятников В.А., Сидорин Г.Н., Битумные эмульсии и их применение в строительстве автомобильных и лесовозных дорог М. 1964. Дорожные эмульсии. Энциклопедия в 3 томах. Т. 3. Минск, 1988].

Известен способ получения битумной эмульсии механическим диспергированием для дорожных работ (RU 2176652, МПК C08L 95/00, 2001), включающей битум, эмульгатор на основе ПАВ типа аминов, диаминов, полиаминов или четвертичных аммониевых солей, соляную кислоту, воду, отход, образующийся при пиролизе углеводородного сырья - тяжелую пиролизную смолу, при соответствующих соотношениях компонентов. Недостатками эмульсии, получаемой таким способом, являются низкая устойчивость при хранении.

Известен способ получения катионоактивной битумной эмульсии механическим диспергированием (RU 2200173, МПК C08L 95/00, опубл. 10.03.2013), включающей битум, эмульгирующую добавку, хлорид кальция, кислоту, воду. Эмульгирующая добавка является смесью полиэтиленгликолеаминов с солями жирных и/или смоляных кислот. Недостатками эмульсии, получаемой таким способом, являются достаточно сложная технология ее приготовления, требующая точного соблюдения параметров реакционной смеси. А недостаточная интенсивность механического воздействия при формировании эмульсии ведет к ее неустойчивости.

В задачу изобретения положено создание нового способа непрерывного получения битумной эмульсии, осуществляемого с помощью проточного реактора с вихревыми слоями.

Техническим результатом от использования предлагаемой группы изобретений является упрощение технологии получения битумной эмульсии, повышение ее устойчивости к расслаиванию и коагуляции при хранении, снижение расхода эмульгатора.

Это достигается тем, что способ непрерывного получения битумной эмульсии, включает смешение битума, воды, комплексного стабилизатора эмульсии до получения устойчивой эмульсии, причем битум, воду и комплексный стабилизатор эмульсии непрерывно и одновременно подают в проточную немагнитную цилиндрическую емкость, в которой битум эмульгируют под действием, по меньшей мере, двух слоев ферромагнитных тел, быстровращающихся перпендикулярно оси емкости под действием электромагнитного поля, создаваемого системами индукционных обмоток, установленных снаружи на проточной немагнитной цилиндрической емкости на расстоянии друг от друга, исключающем их электромагнитное взаимодействие, причем каждой из них управляют индивидуально с помощью соответствующего блока управления. При этом в первой системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 30-45 мм и диаметром 2-4 мм.

Поставленная задача решается также тем, что реактор для непрерывного получения битумной эмульсии, выполненный в виде цилиндрической немагнитной емкости с конусными переходами на входе и выходе для соединения с магистралями для подачи битума, водного раствора комплексного стабилизатора эмульсии и отвода готовой битумной эмульсии, содержит на наружной поверхности, по меньшей мере, две системы индукционных обмоток, установленных друг от друга на расстоянии, исключающем их электромагнитное взаимодействие, каждая из которых снабжена индивидуальным блоком управления. Во внутренней полости цилиндрической немагнитной емкости под индукционными обмотками размещены слои ферромагнитных тел, при этом в первой системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 19-22 мм, диаметром 2-4 мм, а во второй системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 30-45 мм и диаметром 2-4 мм.

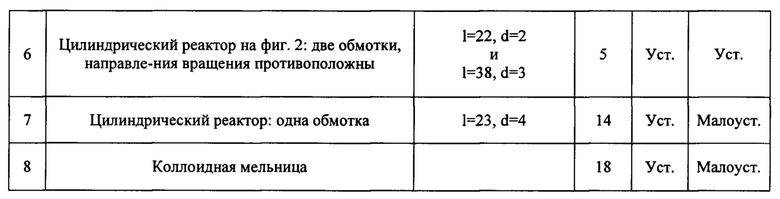

На фиг. 1 представлен продольный разрез реактора для непрерывного получения битумной эмульсии, изготовленный по варианту 1.

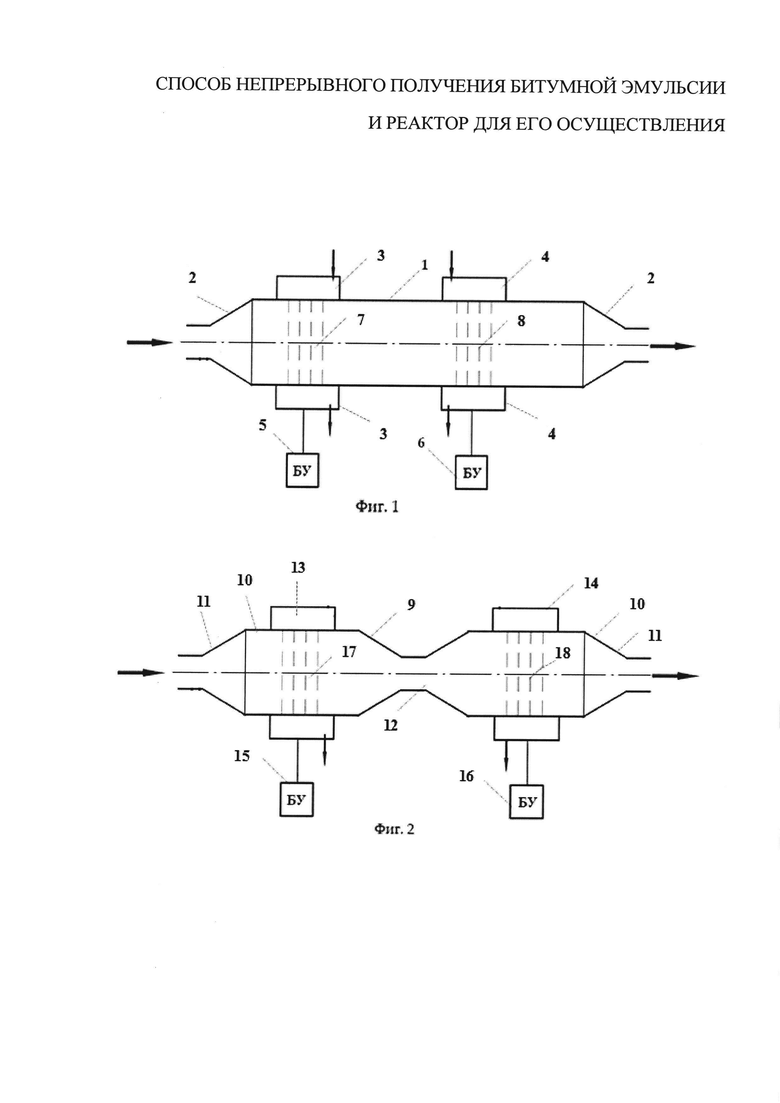

На фиг. 2 представлен продольный разрез реактора для непрерывного получения битумной эмульсии, изготовленный по варианту 2.

Реактор по варианту 1 (фиг. 1) включает:

1 - цилиндрическую немагнитную емкость,

2 - конусные переходы,

3, 4 - индукционные обмотки,

5, 6 - блоки управления индукционными обмотками,

7, 8 - слои ферромагнитных тел.

Реактор по варианту 2 (фиг. 2) включает:

9 - первую цилиндрическую немагнитную емкость,

10 - вторую цилиндрическую немагнитную емкость,

11 - конусные переходы,

12 - соединительную магистраль,

13, 14 - индукционные обмотки,

15, 16 - блоки управления индукционными обмотками,

17, 18 - слои ферромагнитных тел.

Реактор по варианту 1 выполнен в виде цилиндрической немагнитной емкости 1 с конусными переходами 2 на входе и выходе для соединения с магистралями для подачи углеводородного компонента, водного раствора комплексного стабилизатора эмульсии и отвода готовой битумной эмульсии. На наружной поверхности цилиндрической немагнитной емкости 1 размещены, по меньшей мере, две системы индукционных обмоток 3, 4, каждая из которых снабжена соответственно блоком управления 5, 6.

Системы индукционных обмоток 3 и 4 установлены друг от друга на расстоянии, исключающем их электромагнитное взаимодействие. Во внутренней полости цилиндрической немагнитной емкости 1 под индукционными обмотками 3, 4 размещены слои ферромагнитных тел 7, 8. При этом в первой системе индукционных обмоток 3 используют цилиндрические ферромагнитные тела 7 длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток 4 используют ферромагнитные тела 8 длиной 30-45 мм и диаметром 2-4 мм.

Реактор по варианту 2 выполнен в виде, по меньшей мере, двух цилиндрических немагнитных емкостей 9, 10 с конусными переходами 11 на входе и выходе и с соединительной магистралью 12 между ними. На наружной поверхности каждой цилиндрической немагнитной емкости 9, 10 размещена система индукционных обмоток 13, 14, каждая из которых снабжена соответственно блоком управления 15, 16. Системы индукционных обмоток 13 и 14 установлены друг от друга на расстоянии, исключающем их электромагнитное взаимодействие. Во внутренней полости цилиндрических немагнитных емкостей под индукционными обмотками размещены слои ферромагнитных тел 17, 18. При этом в первой системе индукционных обмоток 13 используют ферромагнитные тела 17 длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток 14 используют ферромагнитные тела 18 длиной 30-45 мм и диаметром 2-4 мм.

Дополнительно реактор может содержать емкости хранения и подогрева битума, воды и стабилизатора эмульсии, систему обогрева, системы дозирования, соединенные с реактором магистралями.

Системы индукционных обмоток 3, 4, 13, 14 могут быть снабжены системой охлаждения, представляющей собой устройство для циркулирования минерального масла, охлаждающего индукционные обмотки и емкости с холодной водой, через которые с целью охлаждения прокачивается нагревшееся масло.

Предлагаемый способ непрерывного получения битумной эмульсии с помощью предлагаемого реактора осуществляют следующим образом.

Предварительно включают питание систем индукционных обмоток 3, 4, 13, 14, устанавливают режим возбуждения электромагнитного поля и скорость вращения слоя ферромагнитных тел 7, 8, 17, 18. Одновременно разогревается корпус реактора. Битум предварительно нагревают до температуры не менее, чем на 10°C выше температуры его размягчения, а раствор комплексного стабилизатора в воде нагревают до температуры на 5-10°C ниже температуры битума, подаваемого в реактор. Нагретый битум в виде расплава дозирующим насосом подают на вход реактора. Одновременно дозирующим насосом водный раствор комплексного стабилизатора в соответствующем соотношении с битумом также подают в емкость. В емкости 1, 9, 10 поток битума, воды и водного раствора комплексного стабилизатора эмульсии попадает в зоны вихревого слоя ферромагнитных тел 7, 8, 17, 18, вращающихся под действием электромагнитного поля перпендикулярно оси емкостей. Под их действием битум начинает дробиться в водной среде, образуя грубую эмульсию. Пройдя первый слой ферромагнитных тел 7, 17, грубая битумная эмульсия попадает во второй вихревой слой 8, 18. При этом второй слой ферромагнитных тел 8, 18 может вращаться с первым слоем 17, 18 в одном направлении или в различных; скорости их вращения также могут различаться. Такое движение слоев ферромагнитных тел 7, 8, 17, 18 обеспечивают им соответствующие индивидуальные блоки управления 5, 6, 15, 16.

Под действием вращающихся внутри цилиндрической емкости 1, 9, 10 ферромагнитных тел 7, 8, 17, 18 под воздействием электромагнитного поля, которое вырабатывают системы индукционных обмоток 3, 4, 13, 14, эмульсия приобретает развитое турбулентное движение. Материал емкости немагнитный и не вызывает искажения и уменьшения напряженности магнитной индукции.

Каждая система индукционных обмоток 3, 4, 13, 14 удерживает и вращает ферромагнитные тела 7, 8, 17, 18, находящиеся во внутренней полости емкостей 1, 9, 10. Индукционные системы обмоток 3, 4, 13, 14 на наружной поверхности емкостей 1, 9, 10 разнесены таким образом, что их электромагнитные поля не только не взаимодействуют друг с другом, но и дополнительно удалены друг от друга для полного исключения взаимовлияния, так как направление их вращения может быть взаимно противоположно, или скорость вращения ферромагнитных тел у каждого слоя может быть различна. Это делает каждый вращающийся слой ферромагнитных тел 7, 8, 17, 18 независимым друг от друга.

Процесс эмульгирования смеси, состоящей из битума, воды и комплексного стабилизатора достаточно сложен, и распад битума на капли происходит под влиянием ряда факторов. Размер частиц эмульсии зависит от конструкции диспергатора, скорости вращения ферромагнитных тел, времени пребывания в вихревом слое, природы эмульгатора и температуры эмульгирования. Эмульгатор выполняет роль барьера на межфазной поверхности вода-битум, обеспечивающего электрическое и пространственное отталкивание капель битума друг от друга, что способствует стабилизации эмульсии.

Обеспечение устойчивости при хранении и надлежащих эксплуатационных характеристик требует использования комплекса эмульгаторов. Температура в реакционной смеси не должна превышать температуру размягчения битума более чем на 10°С, в противном случае водный раствор будет выкипать, и соотношение компонентов поменяется, что ухудшит качество эмульсии.

Основная роль в получении устойчивой эмульсии отводится вихревым слоям, особенно это важно при непрерывном процессе получения эмульсии. Ламинарный поток компонентов реакционной массы при движении вдоль оси емкости попадает под действие быстрого вращающегося поля ферромагнитных тел 7, 8, 17, 18, которые движутся перпендикулярно оси емкости. Скорости движения регулируются частотой электрического тока с помощью блоков управления 5, 6 на фиг. 1 и 15, 16 на фиг. 2.

Движущиеся со скоростью до 3000 об/мин и выше ферромагнитные тела вызывают не только смешивание компонентов, но и, за счет ударного действия и разности скоростей сдвига, битум подвергается интенсивному диспергированию с образованием мелких капель. Находящийся в воде комплексный стабилизатор эмульсии сорбируется на межфазной поверхности капель, предотвращая их коагуляцию после прекращения действия электромагнитного поля.

Получению мелкодисперсной и устойчивой битумной эмульсии способствует последовательное многократное диспергирующее действие движущихся ферромагнитных тел разных размеров, как минимум, в двух отдельных вихревых слоях. Это обусловлено тем, что плотности вихревых слоев ферромагнитных тел разные, что способствует образованию более одинаковых по размерам частиц битума в эмульсии. Кроме этого, при высоких скоростях движения ферромагнитных тел в водной дисперсионной среде, помимо создания интенсивного турбулентного потока формируются кавитационные полости, что приводит к дополнительному интенсивному дроблению частиц битума.

Создание подобных условий эмульгирования приводит к достижению устойчивой мелкодисперсной битумной эмульсии, а мелкая дисперсия более устойчива к коалесценции, т.к. даже в отсутствии стабилизаторов электрический барьер препятствует слипанию частиц. Наличие комплексного стабилизатора эмульсии дополнительно способствует ее устойчивости.

При прохождении смеси последовательно через, как минимум, два слоя вращающихся ферромагнитных тел, независимо от направления вращения каждого слоя и скоростных параметров каждого слоя, эффект эмульгирования будет практически неизменным. Однако воздействие на смесь только одного слоя вращающихся тел снижает эмульгирующую способность, и, как следствие, ухудшаются свойства эмульсии битума.

После прохождения смесью второго вихревого слоя ферромагнитных тел эмульсия приобретает высокую устойчивость и способность долго храниться, а дорожное покрытие из нее быть прочным.

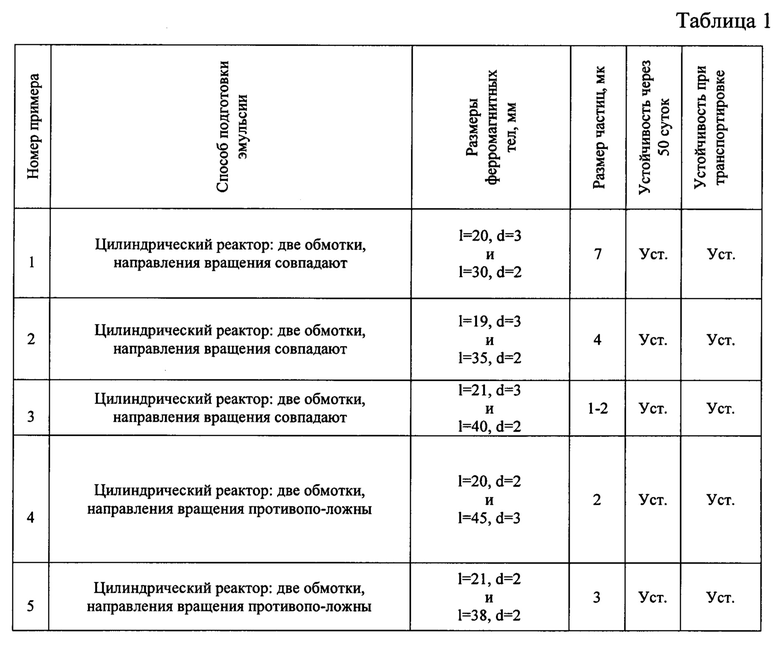

Характеристики битумной эмульсии, полученной предлагаемым способом, приведены в таблице 1.

Одним из главных критериев оценки эффективности измельчительного оборудования является распределение образующихся частиц по размерам. Оно обычно характеризуется двумя основными параметрами: средним диаметром, так называемым значением D50 (размер 50-ти процентов частиц больше, а размер других 50-ти процентов частиц меньше этого диаметра) и параметром D98, показывающим, что 98% частиц имеют размер меньше этого диаметра. В таблице 1 в столбце «размер частиц» указано именно значение D98.

Ниже представлены примеры конкретного осуществления предлагаемого способа с помощью предлагаемого реактора.

Пример 1.

На реактор, имеющий цилиндрическую емкость с внутренним диаметром 80 мм и длиной 550 мм, снаружи помещены две системы индукционных обмоток, а внутри полостей две группы ферромагнитных тел в количестве по 80 штук в зонах влияния каждого электромагнитного поля: под первой обмоткой - ферромагнитные тела диаметром 3 мм и длиной 20 мм; под второй - диаметром 2 мм и длиной 30 мм. С торцов емкость имеет конические переходы, и через обогревающие трубы диаметром 12,5 мм, в нее непрерывно подводится дозирующими насосами горячий битум (Т=+90°C) и водный раствор стабилизатора эмульсии в соотношении 38:60:2 с общим объемом суммарного потока 1 л/мин.

Перед подачей битума и водного раствора стабилизатора включают питание электромагнитных обмоток и ферромагнитные тела приходят во вращательное движение, образуя два слоя. На блоках управления устанавливают скорость вращения ферромагнитных тел 3000 об/мин. С помощью системы терморегулировки температуры индукционных обмоток корпус реактора разогревают до температуры 90°C. Исходная смесь, попадая в вихревой слой, приобретает преимущественно периферическое движение и под ударным действием ферромагнитных тел и кавитационного воздействия быстро переходит в эмульсию. Отбор пробы осуществляют в режиме непрерывной работы реактора через 5 минут (таблица 1, пример 1).

Пример 2.

Способ осуществляют аналогично примеру 1, но количество битума, воды и комплексного стабилизатора берут в соотношении 38,5:60:1,5, длина ферромагнитных тел 19 мм, диаметр 3 мм в первой группе, 35 мм и 2 мм во второй, соответственно. Скорость вращения ферромагнитных тел по 3000 об/мин на каждой системе индукционных катушек, направления вращения совпадают (таблица 1, пример 2).

Пример 3.

Способ, аналогичный примеру 2. Количество битума, воды и комплексного стабилизатора берется в соотношении 38,5:60:1,5, соответственно (таблица 1, пример 3). Длина ферромагнитных тел 21 мм, диаметр 3 мм в первой группе и длина 40 мм, диаметр 2 мм во второй.

Пример 4.

Способ, аналогичный примеру 3, но направления вращения электромагнитных полей двух систем индукционных обмоток противоположны, скорости вращения электромагнитных полей по 3000 об/мин. Количество битума, воды и комплексного стабилизатора берут в соотношении 38,5:60:1,5, соответственно (таблица 1, пример 4). Длина ферромагнитных тел 20 мм, диаметр 2 мм в первой группе и длина 45 мм, диаметр 3 мм во второй.

Пример 5.

Способ, аналогичный примеру 4, но частота вращения электромагнитного поля одной системы индукционных обмоток 3000 об/мин, а второй 2000 об/мин, направления вращения ферромагнитных тел противоположны (таблица 1, пример 5). Длина ферромагнитных тел 21 мм, диаметр 2 мм в первой группе и длина 38 мм, диаметр 2 мм во второй.

Пример 6.

Способ, аналогичный примеру 1, но используют реактор, конструкция которого изображена на фиг. 2. Направления движения ферромагнитных тел двух систем индукционных катушек и скорости их вращения совпадают и равны 3000 об/мин (таблица 1, пример 6). Длина ферромагнитных тел 22 мм, диаметр 2 мм в первой группе и длина 38 мм, диаметр 3 мм во второй.

Пример 7.

Способ, аналогичный примеру 1, но питание одной системы индукционных катушек отключено, ферромагнитные тела удалены из реактора. Скорость вращения электромагнитного поля включенной системы индукционных катушек равно 3000 об/мин. Реакционная масса подвергается воздействию только одного слоя ферромагнитных тел. Количество битума, воды и комплексного стабилизатора берется в соотношении 38:60:2, соответственно (таблица 1, пример 7).

Пример 8.

Смесь, в состав которой входит битум, вода и комплексный стабилизатор, состоящий из катионного эмульгатора, соляной кислоты и хлорида кальция, в соотношении 38:60:2, пропускают через коллоидную мельницу. Количество оборотов коллоидной мельницы при этом 3000 об/мин (таблица 1, пример 8).

Анализ полученной эмульсии на примере 1 показывает, что использование в реакторе двух слоев вращающихся ферромагнитных тел обеспечивает быстрое получение эмульсии, которая характеризуется устойчивостью при хранении и транспортировке. Размер частиц значительно уменьшается, и вязкость эмульсии понижается. Интересно заметить, что температура размягчения дорожного покрытия из этой эмульсии имеет тенденцию к повышению, что улучшает эксплуатационные характеристики покрытия.

Уменьшение количества комплексного стабилизатора на примере 2 практически не влияет на параметры битумной эмульсии, что указывает на возможность снизить объемы использования комплексного стабилизатора эмульсии.

Изменение скорости вращения каждого слоя ферромагнитных тел на примерах 2, 4, 5 и изменение направления вращения слоев не оказывает заметного влияния на характеристики битумной эмульсии.

Использование конструкции индивидуальных емкостей на примере 6 не меняет параметры достигнутого эффекта.

При использовании в реакторе одной системы индукционной обмотки с одним слоем ферромагнитных тел и при других параметрах процесса получаемая эмульсия имеет худшие параметры, что выражается в большем размере частиц битума в эмульсии, меньшей устойчивости при транспортировке.

Использование в качестве диспергатора коллоидной мельницы в непрерывном режиме обработки реакционной массы показывает, что параметры битумной эмульсии ниже, и ее устойчивость недостаточна (пример 8).

Из результатов, приведенных в таблице (примеры 1-6), видно, что получение битумной эмульсии в реакторах с двумя последовательно расположенными слоями ферромагнитных тел с разными размерами обеспечивает образование в ней более мелких частиц битума, чем в реакторах с одним слоем ферромагнитных тел (пример 7), а также с меньшим разбросом по размерам. Эмульсия получается и более устойчивой. Это объясняется тем, что плотности вихревых слоев ферромагнитных тел в цилиндрических реакторах разные, что способствует образованию более одинаковых по размерам частиц битума в эмульсии.

Таким образом, использование в первом реакторе ферромагнитных тел с одним интервалом размеров, а во второй с другим позволяет получить битумные эмульсии с наименьшим для данного способа размером частиц, а также с меньшим разбросом по размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2665468C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ ПОЛИВИНИЛХЛОРИДА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661872C1 |

| Способ активации извести | 2017 |

|

RU2667746C1 |

| Способ активации гипса | 2017 |

|

RU2667756C1 |

| Способ приготовления бетонной смеси | 2017 |

|

RU2667180C1 |

| СПОСОБ АКТИВАЦИИ ИЗВЕСТИ | 2018 |

|

RU2704084C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2263682C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2018 |

|

RU2688708C1 |

| Способ приготовления бетонной смеси | 2017 |

|

RU2667179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

Изобретение относится к способу непрерывного получения битумной эмульсии и к реактору для его осуществления. Предлагаемый способ включает смешение битума, воды и комплексного стабилизатора эмульсии до получения устойчивой эмульсии в реакторе, выполненном в виде цилиндрической немагнитной емкости с конусными переходами на входе и выходе для соединения с магистралями для подачи битума, водного раствора комплексного стабилизатора эмульсии и отвода готовой битумной эмульсии. Немагнитная цилиндрическая емкость содержит на наружной поверхности по меньшей мере две системы индукционных обмоток, установленных друг от друга на расстоянии, исключающем их электромагнитное взаимодействие. Каждая из обмоток снабжена индивидуальным блоком управления. Во внутренней полости цилиндрической немагнитной емкости под индукционными обмотками размещены ферромагнитные тела. При этом в первой системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 30-45 мм и диаметром 2-4 мм. Битум, воду и комплексный стабилизатор эмульсии эмульгируют под действием по меньшей мере двух слоев ферромагнитных тел, быстро вращающихся перпендикулярно оси реактора под действием электромагнитного поля, создаваемого системами индукционных обмоток. Способ получения битумной эмульсии по изобретению позволяет упростить технологический цикл, повысить устойчивость полученной битумной эмульсии к расслаиванию и коагуляции. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ непрерывного получения битумной эмульсии включает смешение битума, воды и комплексного стабилизатора эмульсии до получения устойчивой эмульсии, причем битум, воду и комплексный стабилизатор эмульсии непрерывно и одновременно подают в проточную немагнитную цилиндрическую емкость, в которой битум эмульгируют под действием по меньшей мере двух слоев ферромагнитных тел, быстро вращающихся перпендикулярно оси реактора под действием электромагнитного поля, создаваемого системами индукционных обмоток, установленных снаружи на проточной немагнитной цилиндрической емкости на расстоянии друг от друга, исключающем их электромагнитное взаимодействие, каждой из которых управляют индивидуально с помощью соответствующего блока управления, при этом в первой системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 30-45 мм и диаметром 2-4 мм.

2. Способ по п. 1, отличающийся тем, что смешение компонентов осуществляют при температуре +90°С.

3. Способ по п. 1, отличающийся тем, что устанавливают скорость вращения слоев ферромагнитных тел 3000 об/мин.

4. Реактор для непрерывного получения битумной эмульсии по п. 1, выполненный в виде цилиндрической немагнитной емкости с конусными переходами на входе и выходе для соединения с магистралями для подачи битума, водного раствора комплексного стабилизатора эмульсии и отвода готовой битумной эмульсии, содержит на наружной поверхности по меньшей мере две системы индукционных обмоток, установленных друг от друга на расстоянии, исключающем их электромагнитное взаимодействие, причем каждая из них снабжена индивидуальным блоком управления, во внутренней полости цилиндрической немагнитной емкости под индукционными обмотками размещены ферромагнитные тела, при этом в первой системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 19-22 мм и диаметром 2-4 мм, а во второй системе индукционных обмоток используют цилиндрические ферромагнитные тела длиной 30-45 мм и диаметром 2-4 мм.

5. Реактор по п. 4, отличающийся тем, что дополнительно содержит емкости хранения и подогрева битума, воды и комплексного стабилизатора эмульсии, систему обогрева, систему дозирования, соединенные с ним магистралями.

6. Реактор по п. 4, отличающийся тем, что содержит две проточные немагнитные цилиндрические емкости с соединительной магистралью между ними, каждая из которых снаружи оснащена системой индукционных обмоток, а внутри слоем ферромагнитных тел.

| Смеситель непрерывного действия | 1976 |

|

SU1168279A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2000 |

|

RU2159218C1 |

| US 4632315, 30.12.1986. | |||

Авторы

Даты

2018-10-08—Публикация

2017-12-26—Подача