Изобретение относится к способам получения наноразмерных частиц металлов и их соединений, используемых в различных областях промышленности, техники, науки.

Наноразмерные частицы (нанопорошок) - высокодисперсные структурные образования с размерами, среднеповерхностный диаметр частиц которого не превышает 100 нм. Размер частиц обусловливает уникальные особенности наноразмерных материалов, которые обладают необычными термохимическими, реологическими, электрическими и оптическими свойствами. Они отличаются повышенной механической прочностью и термостабильностью, способны обеспечивать оптимальный теплоперенос. Наночастицы используют в качестве мембранных материалов, оптических и магнитных материалов, компонентов полимерных композиций, катализаторов и активных центров различных реакций, сенсоров, магнитов, веществ с уменьшенным сопротивлением в магнитном поле и др.

Из изобретения по патенту РФ №2438982 известен способ получения наночастиц сложного оксида LiMeO2, где Me - Со, Ni, Zn, Cu, который осуществляют смешением 0,1 М водного раствора двух солей: нитрата лития LiNO3 и соли Me - Со, Ni, Zn, Cu со сверхкритической водой в реакторе проточного типа при температуре 370-390°С, давлении 220-230 атм.

Недостатком способа по патенту РФ №2438982 является его низкая эффективность, низкая производительность, сложная технологическая схема.

Из патента РФ №124590 на полезную модель известен непрерывный гидротермальный синтез, осуществляемый с помощью оборудования цилиндрической емкости реактора средством перемещения компонентов, выполненного в виде шнека с приводом, тем самым обеспечено непрерывное перемешивание и перемещение как жидкой реакционной смеси реагентов, так и готового продукта внутри цилиндрической емкости от одного ее торца к противоположному, осуществляя, по сути, проточный режим, с помощью которого и повышается производительность заявляемого реактора. А выведение торцов цилиндрической емкости за пределы объемного микроволнового излучателя позволяет избежать наведения паразитных токов в электропроводящих элементах конструкции. Жидкую реакционную смесь реагентов через устройство для непрерывного ввода жидкой реакционной смеси реагентов подают в цилиндрическую емкость, затем с помощью шнека ее перемещают в микроволновое поле, создаваемое объемным микроволновым излучателем. Скорость вращения шнека предварительно рассчитывают таким образом, чтобы обеспечить прохождение жидкой реакционной смеси реагентов по всей цилиндрической емкости в течение заданного времени. Скорость и время вращения шнека регулируют с помощью привода. Проходя через реактор гидротермального синтеза, реагенты, взаимодействуя в течении в среднем 10-15 минут под действием микроволнового излучения мощностью в среднем 700-800 Ватт от объемного микроволнового излучателя, образуют готовый продукт нанодисперсные оксиды металлов, которые выводят через устройство для вывода продукта. Время гидротермального синтеза определяется условиями прохождения реакции. Мощность излучения выбирается достаточной для разогрева жидкой реакционной смеси реагентов до температуры начала реакции.

Недостатком гидротермального синтеза, известного из патента №124590 на полезную модель, является необходимость использования реагентов, что обусловливает неэкологичность способа, недостаточная эффективность, производительность способа в связи с необходимостью использования шнека для продвижения продукта.

Из источника 1 - статья «Влияние вращающегося электромагнитного поля на активность шлама карбида кальция и фосфогипса при обработке животноводческих стоков», Домашенко Ю.Е., журнал «Известия Оренбургского государственного аграрного университета», 2015 г., 4 (54), стр. 59-60, известно следующее. Для сокращения потребления реагентов, применяемых для разделения животноводческих стоков, предлагается повышать их активность, используя вихревой слой с подвижными ферромагнитными частицами, создаваемый вращающимся электромагнитным полем. Подводимая извне энергия локализуется в отдельных зонах, например в местах соударения ферромагнитных частиц, где удельная мощность достигает чрезвычайно больших значений. В зоне удара создаются условия для протекания таких физических и химических процессов, которые в обычных условиях затруднены или невозможны, т.е. деформируется кристаллическая решетка твердых тел, резко увеличивается химическая активность веществ. При соударении ферромагнитных частиц может возникать давление до тысячи мегапаскалей, что способствует увеличению свободной энергии веществ. В нашем случае под воздействием вихревого поля находятся насыщенные растворы шлама карбида кальция и фософгипса. Отмечается, что при увеличении индукции до 0,194 Тл наблюдается значительное снижение концентрации активной составляющей шлама СаС2 в сравнении с контрольной пробой, в частности при обработке в течение 10 и 15 с количество активного СаО снизилось до 35 и 42%. Соответственно. Наилучшие результаты наблюдались при индукции 0,120 Тл при обработке шлама СаС2 в течение 10 и 15 с, отмечено увеличение количества активного СаО до 57 и 70%. Также отмечается, что при увеличении индукции при обработке шлама карбида кальция наблюдается повышение эффективности очистки животноводческих стоков, в частности при индукции 0,15 Тл достигается максимальный эффект очистки 90%.

Из источника 2 - статья «Энергосберегающая технология очистки бытовых и промышленных сточных вод микродуговой обработкой во вращающихся магнитных полях», известной из сети Интернет по адресу: http://plazer.com.ua/ energy-save-technology.html, известна инновационная энергосберегающая технология очистки сточных вод, которая базируется на применении оборудования для микродуговой обработки во вращающихся магнитных полях или установок активации процессов. Для получения вращающегося поля не требуется много энергии. Она тратится в основном на вращение рабочих тел, которые и являются источниками ударных волн и генераторами других эффектов, а также интенсивного вращательного движения в рабочей зоне. Рабочая зона оборудования - это труба, установленная на индукторе, генерирующего вращающееся электромагнитное поле. В ней размещаются ферромагнитные элементы (иголки), которые под воздействием поля вращаются со скоростью, близкой к скорости вращения магнитного поля и одновременно перемещаются по рабочей зоне. Рабочие элементы совершают колебания относительно вектора напряженности магнитного поля, достигающее нескольких тысяч периодов в секунду. На короткое время образуются электрические цепи, в которых возникают сильные токи. При разрыве таких цепей образуется большое количество микродуг, которое образуют «квазиплазменное облако». Каждый рабочий элемент (иголка) во вращающемся магнитном поле является ярко выраженным магнитом. При ее вращении происходит смена полярности на полюсах иголки, т.е. она перемагничивается, что влечет за собой изменение линейных размеров иголок, которые происходят с очень высокими скоростями. В результате по окружающей среде наносится удар с силой около 150 тн/мм2, действующий на очень малом расстоянии. Таким образом, при своем движении иголка как бы непрерывно излучает силовые импульсы и микродуги, выдержать которые при непосредственном контакте не могут практически никакие материалы. В жидкой среде расстояние воздействия этих импульсов увеличивается в несколько раз. Применяемые в оборудовании микродуговой обработки во вращающихся магнитных полях на сточные воды оказываются следующие воздействия:

• воздействие микродугами и электромагнитными полями;

• механическое воздействие на обрабатываемые вещества;

• гидродинамическое воздействие, выражающееся в больших сдвиговых напряжениях в жидкости, развитой турбулентности, пульсациях давления и скорости потока жидкости;

• гидроакустическое (в т.ч кавитационное) воздействие на жидкость осуществляется за счет мелкомасштабных пульсаций давления, интенсивной кавитации, ударных волн и вторичных нелинейных акустических эффектов;

• гидролиз;

• тепловое воздействие.

Одновременное воздействие всех факторов позволяет перевести все процессы в рабочей зоне аппаратов в кинетический режим, который в отличие от диффузионного, свойственного для всех традиционных технологий, может управляться и активироваться, а технологиям - иметь высокую производительность. В рабочей зоне аппаратов для микродуговой обработки сточных вод во вращающихся электромагнитных полях под воздействием псевдоплазменного облака и сочетания описанных выше факторов протекают электролитические процессы и идут следующие реакции:

- образование гидроокисей металлов из растворов;

- восстановление ряда соединений;

- уничтожение патогенной миклофлоры и микроорганизмов;

- ионизация воды с выделением ионов Н+ и ОН-;

- аномальное ускорение протекание химических реакций и др.

При обработке сточных вод аппаратами микродуговой обработки во вращающихся электромагнитных полях происходит ускоренное отделение и осаждение минеральной составляющей и тяжелых металлов, находящихся в стоках и других типах жидких отходов в виде неопасных гидроокислов, происходит обеззараживание воды.

В рабочей зоне аппаратов для микродуговой обработки во вращающихся магнитных полях объединяется несколько процессов, которые осуществляются в традиционных линиях раздельно, например, восстановление шестивалентного хрома до трехвалентного и образование гидроокисей всех тяжелых металлов.

Кроме того, частицы твердой фазы, выделенные из растворов, несмотря на очень малые размеры, оседают во много раз быстрее, чем частицы этих же веществ, полученных, например, в реакторах с мешалками.

Из источника 3 - статья «Активация технологических процессов обработки материалов в аппаратах с вращающимся электромагнитным полем», Мищенко М.В., Боков М.М., Гришаев М.Е., журнал Фундаментальные исследования. 2015. №2 (часть 16) - С. 3508-3512, УДК 537.8, ISSN 1812-7339, приведенном в сети Интернет по адресу:

https://fundamental-research.ru/ru/article/view?id=37809 известна типовая конструкция аппарата с вращающимся ЭМП (электромагнитным полем), содержащая магнитопровод индуктора, трехфазную обмотку индуктора, немагнитный цилиндрический корпус рабочей зоны аппарата, ферромагнитные иглы, обрабатываемый материал, кожух. Типовая установка активации процессов для создания вихревого слоя использует электрическое питание трехфазным током промышленной сети, что позволяет генерировать вращающееся электромагнитное поле с промышленной частотой, как это делается в электрических машинах. Конструктивно аппарат аналогичен асинхронному электродвигателю с извлеченным ротором, на месте которого располагается рабочая зона. Основным узлом, создающим вращающееся электромагнитное поле процесса, является индуктор, включающий сердечник индуктора и трехфазную обмотку. Вращающееся магнитное поле индуктора замыкается в области рабочей зоны аппарата, ограниченной немагнитным корпусом. В рабочую зону аппарата нагнетается обрабатываемый материал, вместе с ним туда помещаются иголки, изготовленные из ферромагнетика, которые взаимодействуют с вращающимся магнитным полем индуктора. Для обработки в установках активации процессов пригодны вещества в любом состоянии, лишь бы их размеры (для твердых фаз) соответствовали размерам рабочего пространства и иголок, жидкости были достаточно подвижные, а порошки свободно пересыпались. Широкой областью применения установок активации процессов является обработка водяных растворов. Процессы получения порошков в аппаратах вихревого слоя также могут быть эффективно реализованы. Особенности воздействия магнитных полей на вещество в рабочей зоне установок активации процессов дают основание предполагать, что восстановление железной руды в этом случае окажется технически целесообразным. Одним из наиболее актуальных направлений использования установок активации процессов может быть переработка отходов деятельности человека, нейтрализация и утилизация промышленных, бытовых и сельскохозяйственных сбросов, стоков и отходов. В результате взаимодействия вращающегося электромагнитного поля, создаваемого индуктором установки с вихревым слоем обрабатываемого материала и внесенных туда же ферромагнитных игл, возникает ряд эффектов, которые наряду с механическим и тепловым воздействием иголок, непосредственно влияют на вещество, изменяя его физико-химические свойства. Важнейшей составляющей процесса является непосредственное ударное воздействие вращающихся иголок на обрабатываемый материал, а также магнитострикция тела иголки. Процесс магнитострикции неизбежно приводит к возникновению акустических явлений. Согласно закону Фарадея, воздействие переменного магнитного поля в рабочей зоне аппарата на металлические иголки, являющиеся проводниками, приводит к возникновению в них индукционных токов. Учитывая то, что жидкая составляющая обрабатываемого сырья - чаще всего вода с растворенными в ней солями, трудно недооценить роль процессов электролиза в таких системах. И действительно, доля энергии, которая приходится на электрохимические процессы значительна, и по некоторым оценкам приближается к 15% от общих затрат. Явными признаками наличия данных процессов является снижение кислотности обработанных растворов и появление водорода в молекулярном виде. Кроме того, установлено, что из солянокислых, сернокислых и азотнокислых растворов, содержащих ионы металлов, соединения металлов выпадают в осадок в виде гидроксидов, а железо и никель, являющиеся материалом иголок, диссоциируют в раствор. Объяснение имеющим место в такой установке процессу электролиза авторы статьи усматривают в следующем. Известно, что в классическом представлении электролиз осуществляется при наличии как минимум двух электродов различного потенциала, помещенных в электролит. В случае с иголками в рабочей зоне установки активации процессов предполагается, что электролитической ячейкой может служить соседство двух иголок, имеющих разные заряды. Вторым электродом может являться и твердый фрагмент обрабатываемого материала. Электрохимический процесс скорее всего носит импульсный характер, поскольку очевидно, что такое соседство достаточно кратко. Таким образом, в рабочей зоне аппарата вихревого слоя имеется огромное количество короткоживущих электролизеров, благодаря высокой интенсивности и вопреки кратковременности действия способных дать импульс к образованию продуктов, характерных для электролиза.

Способ активации технологических процессов обработки материалов в аппаратах с вращающимся электромагнитным полем, приведенный в источнике 3, выбран в качестве наиболее близкого аналога (прототипа).

Недостатками способов, известных из источников 2 и 3 является то, что они не адаптированы и не применимы для промышленного получения полиметаллических нанопорошков (мелкодисперсных полиметаллических порошков).

Техническая проблема, решаемая предлагаемым изобретением - создание промышленного способа получения нанопорошков металлов и их соединений (полиметаллических мелкодисперсных порошков), использующего вращающееся электромагнитное поле с ферромагнитными рабочими элементами, обладающего высокой эффективностью и производительностью, экологичного и безопасного.

Технический результата, достигаемый изобретением разработка высокоэффективного и высокопроизводительного способа промышленного производства металлических нанопорошков (мелкодисперсных металлических порошков), обеспечение экологичности и безопасности способа.

Технический результат достигается за счет того, что в способе получения полиметаллических нанопорошков, включающем подачу исходного сырья в реактор-активатор, содержащий ферромагнитные рабочие элементы, и обработку под действием электромагнитного поля, согласно изобретению в качестве исходного сырья используют жидкую среду, содержащую воду, предварительно подготовленную путем электролитической диссоциации в проточной электролитической ячейке, в реактор-активатор дополнительно подают ферромагнитную жидкость в количестве не более 5 мас. % по отношению к количеству жидкой среды, обработку смеси жидкой среды и ферромагнитной жидкости проводят путем воздействия вращающегося электромагнитного поля частотой 50 Гц трехфазной сети переменного тока напряжением 380 вольт, магнитной индукцией в реакторе 0,9-1,1 Тл с обеспечением совместного вращения упомянутой смеси с ферромагнитными рабочими элементами, взятыми в количестве, обеспечивающим их свободное и беспрепятственное движение в реакторе-активаторе, с получением реакционной массы, при этом обеспечивают резонанс частот колебаний присутствующих в ферромагнитной жидкости ферромагнитных наноразмерных частиц и собственных колебаний частиц жидкой среды путем регулирования скорости вращения электромагнитного поля до 3000 оборотов в минуту и скорости потока жидкой среды внутри реактора от 0,1 до 0,6 м/сек, после чего осуществляют разделение наноразмерных ферромагнитных частиц, присутствующих в ферромагнитной жидкости, адсорбированных на ферромагнитных частицах соединений металлов, содержащихся в реакционной массе в чистом виде, и избыточной воды с отходами с получением гомогенной дисперсии, которую затем подвергают декантации или сгущению, или фильтрованию с последующей промывкой от солей, сушкой и помолом для выделения основных продуктов в виде гидроксидов и оксидов металлов, а оставшийся осадок промывают, сушат и прокаливают с получением полиметаллического нанопорошка.

В качестве жидкой среды, содержащей воду, можно использовать морскую воду, или океанскую воду, или воду соленых озер, или рапу, или рассол, или воду пресных озер, или речную воду, или воду артезианских скважин, или жидкие отходы, в том числе промышленные.

Целесообразно использовать ферромагнитные рабочие элементы диаметром 0,5-5 мм и длиной 5-60 мм.

Целесообразно использовать реактор-активатор, содержащий 0,10-1,5 кг ферромагнитных рабочих элементов.

При разделении наноразмерных ферромагнитных частиц, присутствующих в ферромагнитной жидкости, адсорбированных на ферромагнитных частицах соединений металлов, соединений металлов, содержащихся в реакционной массе в чистом виде, получают соединения металлов в виде МеО, Ме(ОН)2 и MeCl2.

Отделение ферромагнитных наночастиц и адсорбированных на данных частицах соединений металлов целесообразно проводить путем магнитного разделения в магнитном сепараторе, после чего наноразмерные ферромагнитные частицы направляют на повторное использование в реактор-активатор.

Отделение избыточного количества воды целесообразно проводить на центрифуге, после чего возвращают ее на повторное использование в реактор-активатор.

Перед возвращением избыточной воды на повторное использование целесообразно осуществлять ее очистку от отходов, например, путем механической фильтрации.

После отделения ферромагнитных элементов и адсорбированных на данных элементах частиц соединений металлов с использованием метода магнитного сепарирования, реакционную массу можно подавать на центрифугу для отделения избыточного количества воды, которую направляют на повторное использование в реактор-активатор, полученную после отделения из реакционной массы избыточной воды гомогенную дисперсию подают в блок разделения, где осуществляют выделение соединений металлов или декантацией, или сгущением, или фильтрованием с последующей их промывкой от солей, сушкой и помолом.

Перед возвращением избыточной воды на повторное использование целесообразно осуществлять ее очистку от отходов, например, путем механической фильтрации.

Заявляемое изобретение позволяет синтезировать наночастицы сложных оксидов металлов с помощью экологически чистой безотходной технологии и может быть использовано для получения химических элементов: металлов, неметаллов, их химических соединений и сплавов из природных минералов (руд), золы, шлаков, пыли и прочих отходов, в том числе и металлических и для получения химических элементов из исходных элементов, распределенных в потоке воды и водно-минеральных растворах

В отличие от известных способов получения элементов преобразованием атомно-молекулярной структуры исходного вещества, в качестве последнего в заявляемом способе используется вода во всех возможных ее видах: от химически чистой дистиллированной, до промышленных, сельскохозяйственных и бытовых стоков, без и/или с любыми диспергированными минеральными включениями (добавками).

Заявляемый способ не требует использование специальных реагентов, добавляемых в водную среду. Достаточно иметь водный ресурс, обеспечивающий возможность реализации беспрерывности заявляемого способа. Такими водными ресурсами является воды рек, озер, морей, океанов, промышленных стоков, жидких отходов и т.п.

Заявляемое изобретение основано на знаниях, полученных из уровня техники, о результатах и последствиях воздействия вращающегося электромагнитного поля и находящихся в рабочей зоне поля ферромагнитных иголок на любые обрабатываемые вещества: жидкие среды или твердые вещества. Формируемое электромагнитное поле в режиме перекрещивающихся вращающихся магнитных полей характеризуется высочайшей проникающей способностью, что позволяет коренным образом влиять на физические и химические процессы в веществе путем многоуровнего и импульсного воздействия, включая магнитострикцию, кавитацию, электролиз, акустические, а также механохимические, электрофизические и электрохимические влияния на объекты обработки. При этом обрабатываемые вещества изменяют свое строение на молекулярном уровне, а конечные продукты приобретают качественно новые свойства.

Заявляемый способ включает следующие основные стадии:

- подготовка исходного сырья, представляющего собой жидкую среду (например, морская, океанская вода, вода соленых или пресных озер, речная вода высококонцентрированный раствор солей - рапа, жидкие отходы, в том числе промышленные и т.п.) в Блоке подготовки исходных продуктов;

- подготовка ферромагнитной жидкости в Блоке подготовки ферромагнитной жидкости;

- подача подготовленного исходного сырья и ферромагнитной жидкости на обработку в Реактор-активатор;

- воздействие на смесь подготовленного исходного сырья и ферромагнитной жидкости вращающимся электромагнитным полем в Реакторе активаторе с получением реакционной массы;

- адсорбция и сепарация реакционной массы в Блоке разделения.

Исходное сырье, представляющее собой жидкую среду, проходит подготовку, осуществляемую путем его электролитической диссоциации в проточной электролитической ячейке, представляющей собой проточный электролизер. В итоге происходит частичная ионизация исходного сырья. Конструкция электролитической ячейки не имеет принципиального значения для заявляемого способа, можно использовать любую известную конструкцию. Электролитическая диссоциация исходного сырья осуществляется для последующего более эффективного смешивания его с ферромагнитной жидкостью и для обеспечения более эффективного последующего воздействия на исходную реакционную смесь в реакторе.

Осуществляют подготовку ферромагнитной жидкости. Ферромагнитная жидкость - это искусственно синтезированный материал, обладающий магнитоуправляемыми свойствами. Ферромагнитные жидкости представляют собой коллоидные системы, состоящие из частиц нанометровых размеров (обычный размер 10-100 нм и меньше) материала, содержащего железо, взвешенных в несущей жидкости. При получении магнитных наночастиц, как правило, используются железо, никель и кобальт и их оксиды. Среди магнитных материалов, нашедших широкое технологическое применение, следует отметить ферромагнетики. Они имеют общую формулу MO-Fe2O3, где М - двухвалентный ион металла. Наиболее часто встречающимся представителем данной группы является магнетит (Fe3+[Fe2+Fe3]+O4).

В настоящее время разработана методика и отработана технология получения мелкодисперсного нанопорошка Fe3O4 путем воздействия вращающимся электромагнитным полем на подготовленную воду, в качестве которой использовалась дистиллированная вода. Специальных реагентов и химически активных веществ не добавлялось. Размеры полученных наночастиц магнетита контролировались с использованием электронного микроскопа высокой разрешающей способности, а состав методом исследования эмиссионных спектров веществ в ПК (инфракрасном) диапазоне (источник 1: «Разработка научно-технологических основ получения нанопорошков из техногенного сырья и модифицирования материалов с применением энергомеханической обработки», автор: Конюхов Ю.В., Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский технологический университет «МИСиС», специальность 05.16.09 Материаловедение (металлургия), диссертация на соискание ученой степени доктора технических наук; опубл. в сети Интернет по адресу: https://misis.ru/files/9363/Konyukhov_diss.pdf).

Главные преимущества магнетита - низкая восприимчивость к окислению, высокие магнитные свойства и низкая стоимость. С уменьшением размера магнитного материала до однодоменного уровня (менее нескольких десятков нм) он приобретает свойство суперпарамагнетизма. Суперпарамагнитные частицы при удалении магнитного поля полностью теряют намагниченность, то есть возвращаются в исходное состояние и могут быть легко ресуспензированы в растворе. С энергетической точки зрения уменьшение размеров частицы приводит к возрастанию доли поверхностной энергии в ее химическом потенциале, что делает ее способной эффективно взаимодействовать с любыми химическими соединениями.

Получение ферромагнитной жидкости осуществляют в блоке подготовки ферромагнитной жидкости, который представляет собой, например, установку вихревого слоя АВС-80, описанную в источнике 1.

Содержащиеся в ферромагнитной жидкости магнитные и супермагнитные наночастицы являются одним из главных элементов процесса получения соединений металлов в заявляемом способе.

Количество ферромагнитной жидкости составляет не более 5% мас. % по отношению к количеству исходного сырья в рабочей камере реактора-активатора.

Подготовленные исходное сырье и ферромагнитная жидкость подаются на обработку в Реактор - активатор, представляющий собой проточную рабочую реакционную камеру с ферромагнитными элементами. Рабочая камера реактора-активатора размещена в индукторе вращающегося электромагнитного поля с системой охлаждения. Проточная рабочая реакционная камера - это рабочая, реакционная зона реактора-активатора. Воздействие на подготовленное исходное сырье и ферромагнитную жидкость в рабочей зоне реактора-активатора осуществляется рабочими элементами -ферромагнитными элементами, движущимися под воздействием вращающегося электромагнитного поля. Ферромагнитные элементы имеют продолговатую форму, например, цилиндрическую. Продолговатая форма ферромагнитных элементов обусловлена необходимостью обеспечить формирование на их концах двух противоположных магнитных полюсов, поскольку каждый рабочий элемент, находящийся во вращающемся магнитном поле, фактически, является магнитом.

При вращении, совершаемом каждым ферромагнитным рабочим элементом, происходит смена полярности на полюсах иголки, т.е. она перемагничивается, что влечет за собой изменение линейных размеров иголок, которые происходят с очень высокими скоростями. Наличие переменного магнитного поля в рабочей зоне аппарата, куда помещены металлические иголки, приводит к возникновению в них индукционных токов. При своем движении каждая иголка (каждый ферромагнитный элемент) непрерывно излучает силовые импульсы и образует при разрыве таких цепей микродуги, ударное воздействие которых в жидкой среде увеличивается многократно. Образуется микродуговое облако и на короткое время образуются электрические цепи, в которых возникают сильные токи.

При подаче напряжения в обмотку или, вращая конструкцию с постоянными магнитами относительно обмотки, регулируют частоту вращения, добиваясь резонанса колебаний ферромагнетиков, содержащихся в ферромагнитной жидкости, с собственными колебаниями частиц подготовленной жидкой среды в широком диапазоне частот. При этом используется энергия вращающегося электромагнитного поля и находящихся в рабочей зоне реактора магнитоуправляемых ферромагнитных наночастиц, что позволяет существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой среде и обеспечить комбинированное воздействие на обрабатываемые водные структуры.

Достижение резонанса колебаний ферромагнетиков с собственными колебаниями частиц жидкой среды обеспечивают путем регулирования скорости вращения электромагнитного поля в диапазоне значений до 3000 оборотов в минуту, скоростью подачи реакционной массы, весом и формой ферромагнитных элементов, находящихся в реакционной зоне.

Размещаемые в реакционной зоне ферромагнитные рабочие элементы, вращаются под воздействием электромагнитного поля со скоростью, близкой к скорости вращения магнитного поля (3000 оборотов в минуту) и, одновременно, перемещаются и сталкиваются между собой, твердыми частицами в пределах реакционной зоны, совершают также колебания относительно вектора напряженности магнитного поля. Число таких столкновений колеблется на каждую иголку от 1000 до 10000 в секунду. Наличие переменного магнитного поля в рабочей зоне реактора-активатора, куда помещены металлические иголки, приводит к возникновению в них индукционных токов.

Вращение одновременно всех рабочих элементов наряду с изменениями их (рабочих элементов) направлениями магнитной полярности и многократных соударениях приводит к формированию в реакционной зоне высокотоковых короткоживущих электрических цепей, разрыв и образование которых сопровождается возникновением плазменных проводящих каналов. Ферромагнитные элементы выполнены с диаметром 0,5-5 мм и длиной 5-60 мм в количестве от нескольких десятков до нескольких сотен штук (0,10-1,5 кг) в зависимости от объема рабочей зоны аппарата. Минимальное количество рабочих элементов выбирают исходя из условия обеспечения воздействия на исходную среду, подаваемую в реакционную камеру. При меньшем количестве рабочих элементов такое воздействие не будет обеспечено. Максимальное количество рабочих элементов определяется из условия обеспечения их свободного движения в реакционной камере. При большем количестве ферромагнитные элементы будут мешать друг другу.

Из многочисленного набора процессов, происходящих в условиях применения данной технологии, одним из основных является процесс электролиза, электрофизической и электрохимической активации жидкой среды во вращающемся электромагнитном поле с механохимической обработкой ферромагнитными элементами и ферромагнетиками, присутствующими в ферромагнитной жидкости. В результате электрохимической, электрофизической механохимической активации жидкая среда переходит в метастабильное состояние, которое характеризуется аномальными значениями активности электронов и других физико-химических параметров и сопровождается серией электрохимических и электрофизических реакций. Механизм преобразования, заключается в том, что при входе молекулярно-кластерной массы рабочей среды в поток возбужденных электронов, находящихся под определенным потенциалом тока стабилизации, практически мгновенно возникает процесс фазовых превращений.

Под действием вращающегося электромагнитного поля на физической стадии процесса происходит ионизация молекулы воды, образуются электрон (е-) и свободные радикалы Н+, ОН-. Далее происходят реакции между радикалами и реакции радикалов с растворенными веществами. В конце процесса из воды образуется комплекс химических элементов и частиц: H2O → е-, H2, Н2О2, Н+, ОН-.

В малых количествах образуется также атомарный кислород. В конечном итоге в воде образуется среда с высоким содержанием е-, H2, Н+(протон), 16О, наночастицы. Анализ полученных данных показывает, что во всех фазах (твердой, жидкой) появляются некоторые элементы, не определяемые в исходном сырье.

Несколько основных одно- и многостадийных химических реакций могут реализовываться при синтезе частиц в водно-минеральной среде - гидролиз и дегидратация, восстановление и окисление (как правило, в присутствии водорода) и при этом увеличивается степень диссоциации воды и, следовательно, концентрация в ней Н+ и ОН-. В результате этого, гидротермический синтез в Н2О наночастиц окислов металлов из их солей осуществляются в результате двухстадийных реакций гидролиза и дегидратации - это гидролиз: MeBn+nOH-→ Ме(ОН)n+nB- и дегидратация: Ме(ОН)n→ MeOn/2+n/2H2O. Продукты гидротермического синтеза, в зависимости от размера и свойств образующихся кристаллов представляют собой смесь наночастиц в воде.

В результате обработки в реакционной рабочей камере в условиях резонанса колебаний ферромагнитных наноразмерных частиц, присутствующих в ферромагнитной жидкости, и собственных колебаний частиц исходной жидкой среды, из смеси, состоящей из подготовленной исходной жидкой среды и ферромагнитной жидкости, образуется реакционная масса - жидкая суспензия темного цвета. Появляется твердый осадок, представляющий собой гомогенный порошок, мелкой слоистой структуры черного цвета, содержащий большое количество железа с примесями полиметаллов в мелкодисперсном состоянии в виде оксидов металлов, сложных оксидов (состоящие из двух и более металлов), порошков чистых металлов и смесей. Оксиды - это в первую очередь Al2O3, W2O5, Cr2O3, Fe2O3, Fe3O4, SiO2 и др., следует отметить, что фаза МеО присутствует в порошке в рентгеноаморфном состоянии. Отмечается наличие следующих элементов Li, Be, В, С, Mg, Si, Р, Са, Ti, V, Cr, Mn, Fe, Ni, Cu, Sn, Se, Pb, Bi и др.

Другой важной составляющей процесса является магнитострикция тела каждой иголки (каждого ферромагнитного рабочего элемента). Магнитострикция в упругой среде неизбежно приводит к возникновению акустических явлений с широким частотным диапазоном звуковых волн. Наибольший интерес представляет акустическое излучение ультразвукового диапазона. Прохождение интенсивных акустических волн высокой частоты через жидкость служит источником кавитации, которая оказывают огромное влияние на ход физико-химических процессов. В результате такого взаимодействия возникает ряд эффектов, которые наряду с механическим и тепловым воздействием иголок (ферромагнитных рабочих элементов), непосредственно влияют на вещество, изменяя его физико-химические свойства и переводит процессы из диффузионных в кинетические. Происходит ускоренное отделение и осаждение минеральной составляющей восстановление ряда соединений, ионизация воды с выделением ионов Н+ и ОН- и образование гидроксидов и оксидов металлов. Идеальное и быстрое перемешивание всех компонентов, участвующих в процессе, позволяет резко ускорить протекание всего процесса.

При работе ре актора-активатора должны соблюдаться следующие параметры электромагнитного поля - частота 50 Гц, скорость вращения до 3000 оборотов при энергозатратах до 1,0 кВт на тонну обрабатываемого сырья с коэффициентом мощности Cos ϕ=0,98, высокой магнитной индукции в рабочей зоне (0,9-1,1 Тл). При этом магнитная индукция в рабочей зоне (09-1,1) Тл. задается силой тока, проходящего в обмотках индуктора вращающегося электромагнитного поля при частоте 50 гц трехфазной промышленной сети переменного тока, напряжением (380 +/- 10%) вольт и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту. Рассчитанная таким образом сила тока питающей сети составляет до 10 ампер +/- 10%.

Оптимальная скорость потока обрабатываемого сырья (минерализованная вода) в рабочей зоне реактора составляет 0,1-0,6 метров в секунду, время обработки (время нахождения подготовленной исходной среды) в реакционной зоне составляет от 5 до 10 секунд.

Требуемая скорость подачи исходного обрабатываемого сырья в реакционную зону обеспечивается системой регулирования производительности насоса, подающего подготовленную исходную среду на входной фланец Реактора активатора. Способ управления и регулирования насосом, а также конструкция системы управления и/или регулирования не имеют значения для настоящего изобретения, т.к. не влияют на достижение технического результата. Таких систем управления и регулирования существует множество, можно выбирать любую с учетом конкретных пожеланий пользователя.

Принципы расчетов и конструирования реакторов с вращающимся электромагнитным полем описаны в источнике 2: «Математическое моделирование управляемых электромагнитных реакторов», автор Е.И. Забудский, М, изд. ООО «Мегаполис», 2018, УДК 621.3.072-519.673 (075), стр. 307-318, опубл.: http://zabudsky.ru/Monograph_March2018site.pdf. В источнике 2 описаны образцы реакторов с вращающимся электромагнитным полем УРВ1 - УРВ5.

Также конструкция реактора с вращающимся электромагнитным полем может быть реализована в соответствии с конструкцией физико-химического реактора с вихревым слоем по патенту РФ №195803 на полезную модель.

В совокупности всех воздействующих факторов в рабочей зоне реактора происходит процесс, являющийся результатом многоуровнего и импульсного воздействия, включая магнитострикцию, кавитацию, электролиз, акустические, механохимические, а также электрофизические, электрохимические влияния на объекты обработки.

Энергия вращающегося электромагнитного поля и находящихся в рабочей зоне реактора-активатора магнитоуправляемых ферромагнитных рабочих элементов и ферромагнитных наноразмерных частиц позволяют существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой исходной среде и обеспечить комбинированное воздействие на обрабатываемые продукты, содержащие соединения металлов.

Реакционная масса, получаемая в реакторе-активаторе в процессе обработки, представляет из себя суспензию мелкодисперсного наноструктурированного порошка, состоящего из оксидов, гидроксидов и солей металлов, находящихся в реакционной массе как в виде чистых соединений металлов, так и в виде наноразмерных адсорбировавших на ферромагнитных наноразмерных частицах соединений металлов.

По завершению обработки гомогенной смеси во вращающемся электромагнитном поле ее подают на сепарацию для отделения ферромагнитных частиц, воды и осадка. При этом ферромагнитные рабочие элементы из рабочей камеры реактора-активатора не удаляются, они всегда находятся в рабочем объеме реакционной камеры.

По завершению процесса первичного отделения ферромагнитных частиц и адсорбированных на данных частицах соединений металлов с использованием метода магнитного сепарирования, реакционная масса проходит через центрифугу (трикандер) для отделения избыточного количества воды, которая возвращается в производственный цикл, а полученная гомогенная дисперсия поступает в основной блок сепарации и разделения, где выделение основных продуктов в виде гидроксидов и оксидов металлов проводят различными известными промышленными способами: декантацией, сгущением, фильтрованием с последующей промывкой от солей, сушкой и помолом. Оставшуюся часть осадка промывают, сушат, прокаливают и получают продукционный состав в виде мелкодисперсного полиметаллического порошка, соединений металлов (МеО, Ме(ОН)2 и MeCl2) в чистом виде (находящихся непосредственно в реакционной массе) с целью сбора для последующей реализации.

Размеры частиц полученных полиметаллических порошков соответствуют полидисперсным нанопорошкам и составляют от 10 до 100 нм.

Ядро наночастицы представлено фазой Me, с пассивирующим оксидным МеО слоем на поверхности и мелкими наночастицами оксидных МеО и гидроксидных Ме(ОН)2 фаз. Последнее указывает, что поверхность наночастиц наноструктурирована. Наночастицы имели игольчатую и сферическую форму. Присутствующие на поверхности наночастиц оксидные и гидроксидные фазы образуют защитную оболочку толщиной до 2-3 нм.

Полученные порошки обладают характерным металлическим блеском, непрозрачны. Важной характеристикой, оказывающей влияние на технологические свойства порошков, является форма частиц. Они представлены сферическими образованиями, игольчатыми, пластинчатыми; остальное - образования в виде чешуек, нитей и т.д.

Выяснено, что каждая частица полученного нанопорошка является либо отдельным зерном-кристаллитом, либо (в большинстве случаев) поликристаллом. При исследовании свежих порошков выяснено, что каждая частица обладает моноэлементным составом, но, вследствие своей высокой дисперсности, частицы способны, быстро коагулируя, образовывать крупные конгломераты. Порошки не пирофорны.

При осуществлении технологического процесса обработки не отмечено превышение фоновых значений параметров загрязнений окружающей среды, включая содержание опасных веществ, уровня ионизирующего излучения, электромагнитного излучения, звуковых параметров и др. Отсутствуют также газовые выделения.

Вода, являющаяся продуктом реакции, имеет следующие характеристики: рН - 6,0-6,8; кроме этого в воде присутствуют те же металлы, что и в порошке (в микродозах), придающие воде свойства биологически активной среды. Вода после обработки во всех опытах по своему химическому составу в основном соответствует требованиям предельной допустимой концентрации к технической воде (при однократной обработке) и пожарно-питьевой (после многократной обработки) и может снова возвращаться в производственный цикл.

В экспериментах на вход установки подавались различные жидкие водно-минеральные среды, природные растворы, включая воды рек, озер, морей, океанов, а также почвенные, грунтовые, межпластовые, жильные, карстовые вод и промышленные стоки.

Практически подтверждена возможность получения в промышленных масштабах полиметаллических нанопорошков из различных водных систем и в том числе в потоке воды с диспергированными добавками разнообразных (минеральных, органических и т.п.) веществ. Фракционный и химический состав диспергированных добавок, степень его растворения в воде, т.е. образование гомогенной или гетерогенной смеси, а также массовое соотношение исходного вещества, воды и газа не оказывают влияния на получение элементов. Процесс выделения наноразмерных металлических соединений заявляемым способом непрерывен, устойчив в управлении, не энергоемок, при этом отсутствуют экологически вредные выбросы и отходы.

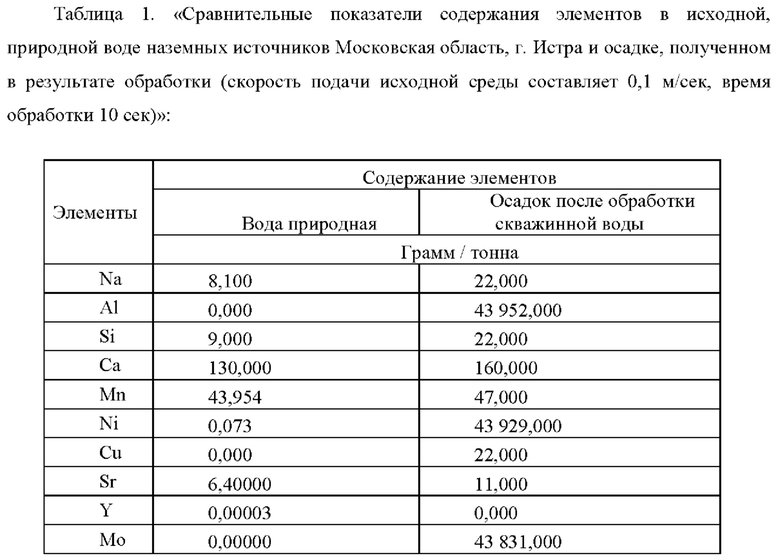

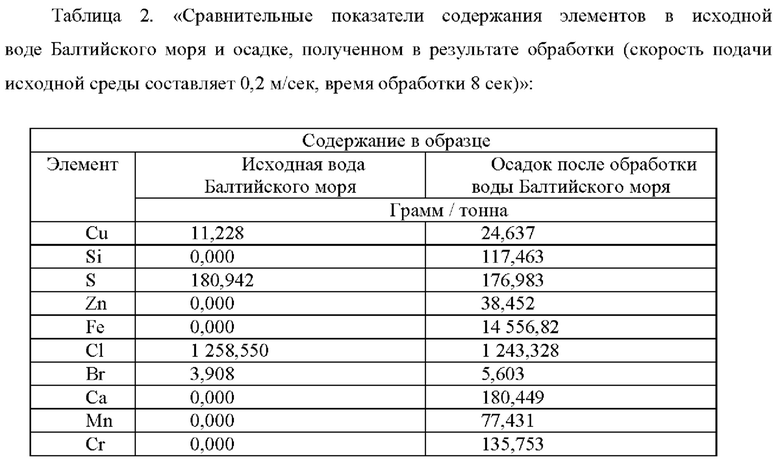

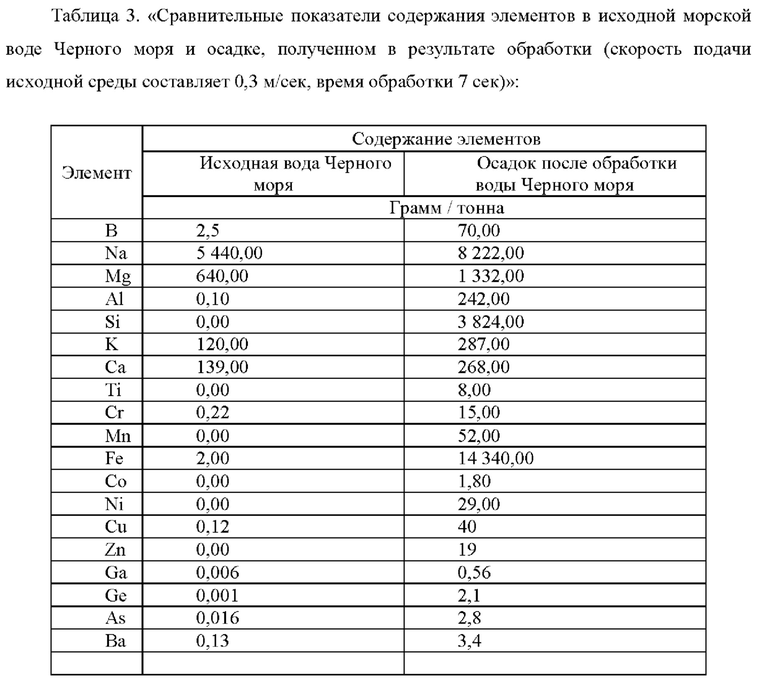

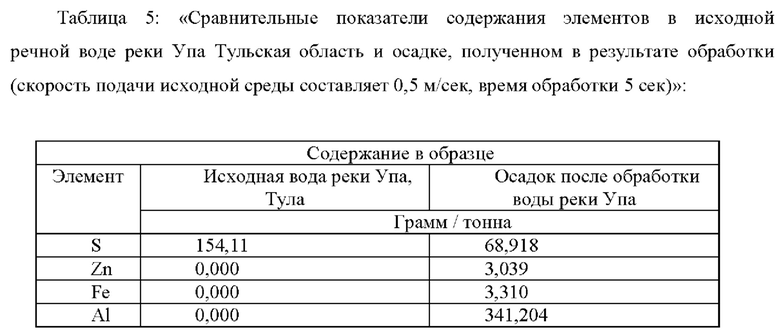

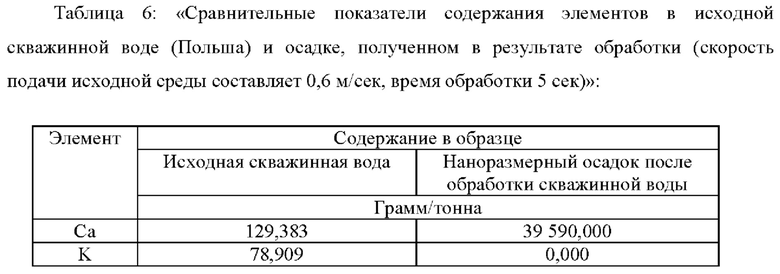

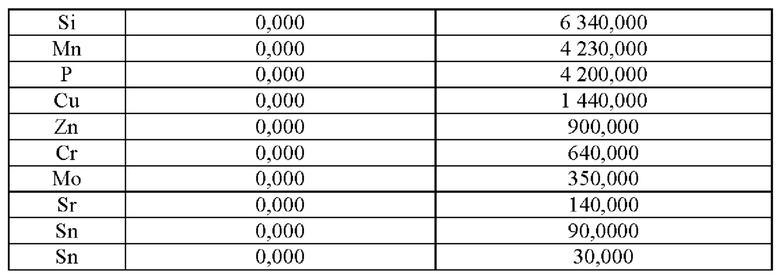

Наноразмерные полиметаллические порошки получают из практически любых исходных веществ. В качестве примера приведена часть исходных веществ, с которыми были приведены испытания с положительным результатом (см. таблицы 1-6). Например, после однократной обработки исходных веществ, с которыми проводились испытания, были получены: литий, углерод, бор, кремний, хром, магний, кальций, железо, марганец, ниобий, ванадий, стронций, цинк, титан, медь, которых в исходных веществах не было до обработки настоящим способом (см. табл. 1-6). Прочерк в таблицах означает, что эти элементы не определялись (по причине ниже пределов определения). Данные в таблицах приведены при условии однократной обработки исходного вещества в одном модуле средства для преобразования атомно-молекулярного строения исходного вещества. С прекращением подачи в установку исходного вещества процесс прекращается.

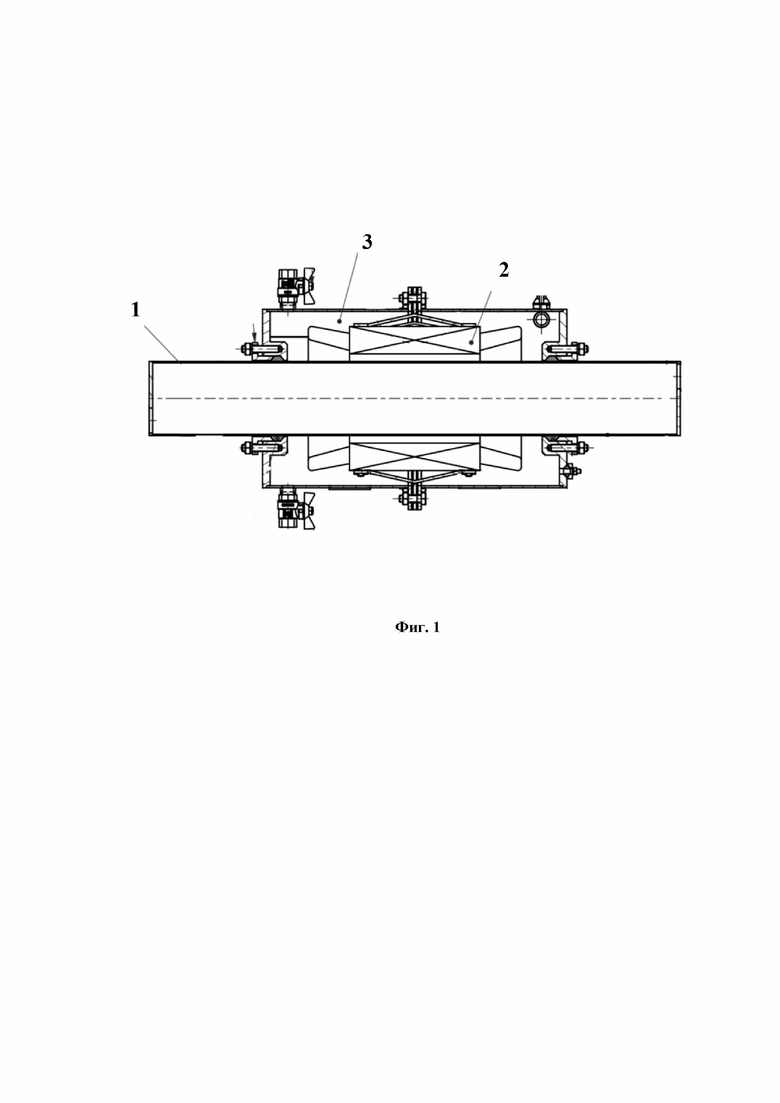

На фиг. 1 представлен реактор-активатор, используемый в заявляемом способе.

Позиции на чертеже:

1 - реакционная камера;

2 - электрическая обмотка - индуктор;

3 - камера охлаждающей жидкости.

Пример реализован на установке, представленной на фиг. 1.

Примеры осуществления способа.

Для проведения экспериментов использовались различные образцы жидкой среды.

Методы проводимых исследований: масс-спектрометрия с индуктивно-связанной плазмой (ICP-MS); Атомно-эмиссионная спектроскопия с индуктивно-связанной плазмой (ICP-ES); Рентгено-флуоресцентный (XIR); Метод ядерной магнитной релаксационной спектроскопии, ядерно-активационная методика.

Осуществляли предварительную подготовку исходной жидкой среды в проточном электролитическом реакторе для этого исходную минерализованную жидкую среду подавали в проточную электролитическую ячейку, представляющую собой электролизер, например, по патенту РФ №2362840.

Затем подготовленную исходную жидкую минерализованную среду и предварительно подготовленную ферромагнитную жидкость подавали в реактор-активатор. Рабочая камера реактора диаметром 90-136 мм, размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне реактора размещены цилиндрические ферромагнитные элементы диаметром 5 мм и длиной 60 мм в количестве 1,5 кг. Индуктор вращающегося электромагнитного поля с системой охлаждения подключается к трехфазной промышленной сети переменного тока напряжением 380/220 В, частотой 50 Гц, регулированием скорости вращения электромагнитного поля при значениях до 3000 оборотов в минуту обеспечивают резонанс колебаний ферромагнитных наноразмерных частиц (ферромагнетиков), присутствующих в ферромагнитной жидкости, и собственных колебаний частиц подготовленной исходной жидкой среды.

В экспериментах на вход установки в непрерывном режиме со скоростью 0,1-0,6 м/сек подавались различные жидкие среды. Время обработки в реакторе-активаторе составляло от 5 до 10 сек.

Далее реакционная масса (без ферромагнитных рабочих элементов, которые всегда остаются в реакционной рабочей камере) из реактора-активатора проходит через магнитный сепаратор с целью отделения ферромагнитных наночастиц (присутствующих в ферромагнитной жидкости) и адсорбированных на данных частицах соединений металлов и элементоорганических соединений с использованием магнитного сепаратора методом магнитного разделения. Отделенная вода и ферромагнитные наночастицы возвращаются в производственный цикл. При этом возвращаемые ферромагнитные частицы подаются в реакционную камеру через загрузочное дозирующее устройство. Конструкция загрузочного устройства не является принципиальной для заявляемого изобретения, т.к. не влияет на достижение технического результата. Загрузочное устройство целесообразно выполнить закрывающимся.

Также в процессе эксплуатации в реакционную камеру добавляются по мере необходимости ферромагнитные рабочие элементы. Необходимость добавления ферромагнитных рабочих элементов определяемой на основании показателей приборов, фиксирующих частотные характеристики соударений рабочих элементов в реакционной зоне при достижении ими предела насыщения.

По завершению процесса первичного отделения ферромагнитных наночастиц и адсорбированных на данных частицах соединений металлов с использованием метода магнитного сепарирования, реакционная масса проходит через центрифугу (трикандер) для отделения избыточного количества воды, которая возвращается в производственный цикл, а полученная гомогенная дисперсия поступает в основной блок сепарации и разделения, где выделение основных продуктов в виде гидроксидов и оксидов металлов проводят различными известными промышленными способами: декантацией, сгущением, фильтрованием с последующей промывкой от солей, сушкой и помолом. Оставшуюся часть осадка промывают, сушат, прокаливают и получают продукционный состав в виде мелкодисперсного полиметаллического порошка, соединений металлов (МеО, Ме(ОН)2 и MeCl2) в чистом виде (находящихся непосредственно в реакционной массе) с целью сбора для последующей реализации.

Приведенные в таблицах показатели содержания элементов (металлов) получены с использованием методов определения элементного состава смесей методами масс-спектрометрии с индуктивно-связанной плазмой (ICP-MS) и атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP-ES).

Процентный химический состав полиметаллического порошка во всех случаях соответствует распространению элементов в земной коре в конкретной местности. Размеры частиц полученных полиметаллических порошков соответствуют полидисперсным нанопорошкам. Практически подтверждена возможность получения полиметаллических порошков из различных водных систем. Необходимая для обеспечения реализации технологии вода может быть любого качества, в том числе и загрязненной кислотами, щелочами, углеводородами, маслами и т.д.

Экспериментами показано, что шлаки, шламы, промстоки являются хорошим сырьем для получения цветных металлов при переработке их по указанной технологии. Выяснено, что использование в качестве исходного продукта водно-минеральных систем резко увеличивает выход полиметаллического порошка (по сравнению с обработкой водных систем).

Изменяя режим прохождения среды через зону реакции и диаметр реактора можно регулировать количество получаемого полиметаллического порошка.

Жидкий продукт реакции, вода, в конце процесса отвечает требованиям, предъявляемым к пожарно-питьевой воде.

Предлагаемый способ позволяет в промышленных объемах получать мелкодисперсные полиметаллические порошки из жидких сред и характеризуется дополнительно следующими преимуществами:

- полученные наноразмерные частицы агрегативно устойчивы и сохраняют свои свойства в течение 12 и более месяцев;

- размер получаемых наночастиц лежит в интервале 10-100 нм;

- способ применим к получению наноразмерных частиц широкого ряда металлов;

- получаемые наноразмерные частицы выделяются в твердом виде;

- способ прост в техническом исполнении и не требует большого набора химических реагентов. Установка работает в непрерывном режиме с большой производительностью при работе.

- высокая эффективность и высокий коэффициент полезного действия, достигаемый вследствие непрерывности процесса, отсутствия ювенильности физических воздействий;

- отсутствие вредных выбросов в окружающую среду, обеспечена экологическая безопасность способа;

- широкие функциональные возможности, обусловленные возможностью использования в качестве исходной среды любые жидкие среды;

- широкие возможности за счет обеспечения получения полиметаллических порошков широкого состава;

- простота способа за счет использования стандартного оборудования, отсутствие сложных конструкций;

- безопасность способа;

Заявляемый способ позволяет использовать в качестве исходного вещества отходы производства, в том числе и химически вредные и радиоактивные; т.е. параллельно решается задача утилизации любых видов промышленных и бытовых отходов, например городских стоков, путем преобразования их в полезные материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ МАГНИЯ | 2020 |

|

RU2739739C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2020 |

|

RU2747176C1 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В НЕФТИ ИЛИ МАЗУТЕ | 2020 |

|

RU2734413C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| СПОСОБ АКТИВАЦИИ ПРОЦЕССОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2526446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ АДДУКТОВ НА ОСНОВЕ МАГНИТОУПОРЯДОЧЕННЫХ ОКСИДОВ ЖЕЛЕЗА И ЗАМЕЩЕННЫХ БЕТА-ЦИКЛОДЕКСТРИНОВ | 2009 |

|

RU2453499C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ СПЛАВОВ | 2013 |

|

RU2533622C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения полиметаллических нанопорошков. Исходное сырье в виде содержащей воду жидкости подготавливают путем электролитической диссоциации в проточной электролитической ячейке. В реактор-активатор подают упомянутую жидкость и ферромагнитную жидкость в количестве не более 5 мас. % по отношению к ее количеству. Обрабатывают смесь жидкостей путем воздействия вращающегося электромагнитного поля частотой 50 Гц трехфазной сети переменного тока напряжением 380 В, магнитной индукцией в реакторе 0,9-1,1 Тл с обеспечением совместного вращения упомянутой смеси с ферромагнитными рабочими элементами. При этом обеспечивают резонанс частот колебаний присутствующих в ферромагнитной жидкости ферромагнитных наноразмерных частиц и собственных колебаний частиц жидкой среды путем регулирования скорости вращения электромагнитного поля до 3000 об/мин и скорости потока жидкой среды внутри реактора от 0,1 до 0,6 м/с. Осуществляют разделение наноразмерных ферромагнитных частиц, присутствующих в ферромагнитной жидкости, адсорбированных на ферромагнитных частицах соединений металлов, соединений металлов, содержащихся в реакционной массе в чистом виде, и избыточной воды с отходами. Оставшийся осадок промывают, сушат и прокаливают с получением полиметаллического нанопорошка. Обеспечивается экологичное непрерывное получение агрегативно устойчивых полиметаллических нанопорошков. 7 з.п. ф-лы, 6 табл., 1 ил.

1. Способ получения полиметаллических нанопорошков, включающий подачу исходного сырья в реактор-активатор, содержащий ферромагнитные рабочие элементы, и обработку под действием электромагнитного поля, отличающийся тем, что в качестве исходного сырья используют жидкую среду, содержащую воду, предварительно подготовленную путем электролитической диссоциации в проточной электролитической ячейке, в реактор-активатор дополнительно подают ферромагнитную жидкость в количестве не более 5 мас.% по отношению к количеству жидкой среды, обработку смеси жидкой среды и ферромагнитной жидкости проводят путем воздействия вращающегося электромагнитного поля частотой 50 Гц трехфазной сети переменного тока напряжением 380 В, магнитной индукцией в реакторе 0,9-1,1 Тл с обеспечением совместного вращения упомянутой смеси с ферромагнитными рабочими элементами, взятыми в количестве, обеспечивающем их свободное и беспрепятственное движение в реакторе-активаторе, с получением реакционной массы, при этом обеспечивают резонанс частот колебаний присутствующих в ферромагнитной жидкости ферромагнитных наноразмерных частиц и собственных колебаний частиц жидкой среды путем регулирования скорости вращения электромагнитного поля до 3000 об/мин и скорости потока жидкой среды внутри реактора от 0,1 до 0,6 м/сек, после чего осуществляют разделение наноразмерных ферромагнитных частиц, присутствующих в ферромагнитной жидкости, адсорбированных на ферромагнитных частицах соединений металлов, соединений металлов, содержащихся в реакционной массе в чистом виде, и избыточной воды с отходами с получением гомогенной дисперсии, которую затем подвергают декантации или сгущению или фильтрованию с последующей промывкой от солей, сушкой и помолом для выделения основных продуктов в виде гидроксидов и оксидов металлов, а оставшийся осадок промывают, сушат и прокаливают с получением полиметаллического нанопорошка.

2. Способ по п. 1, отличающийся тем, что в качестве жидкой среды, содержащей воду, используют морскую воду, или океанскую воду, или воду соленых озер, или рапу, или рассол, или воду пресных озер, или речную воду, или воду артезианских скважин, или жидкие отходы, в том числе промышленные.

3. Способ по п. 1, отличающийся тем, что используют ферромагнитные рабочие элементы диаметром 0,5-5 мм и длиной 5-60 мм.

4. Способ по п. 1, отличающийся тем, что используют реактор-активатор, содержащий 0,10-1,5 кг ферромагнитных рабочих элементов.

5. Способ по п. 1, отличающийся тем, что при разделении наноразмерных ферромагнитных частиц, присутствующих в ферромагнитной жидкости, адсорбированных на ферромагнитных частицах соединений металлов и соединений металлов, содержащихся в реакционной массе в чистом виде, получают соединения металлов в виде МеО, Ме(ОН)2 и MeCl2.

6. Способ по п. 1, отличающийся тем, что отделение ферромагнитных наночастиц и адсорбированных на данных частицах соединений металлов проводят путем магнитного разделения в магнитном сепараторе, после чего наноразмерные ферромагнитные частицы направляют на повторное использование в реактор-активатор.

7. Способ по п. 6, отличающийся тем, что отделение избыточного количества воды проводят на центрифуге, после чего возвращают ее на повторное использование в реактор-активатор.

8. Способ по п. 7, отличающийся тем, что перед возвращением избыточной воды на повторное использование осуществляют ее очистку от отходов, например, путем механической фильтрации.

| Паротурбовоз | 1948 |

|

SU83944A1 |

| АППАРАТ ВИХРЕВОГО СЛОЯ | 1992 |

|

RU2072257C1 |

| АППАРАТ ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ВОДЫ И РАЗЛИЧНЫХ ХИМИЧЕСКИХ ЖИДКИХ СРЕД | 1999 |

|

RU2182121C2 |

| 0 |

|

SU195600A1 | |

| CN 100372637 C, 05.03.2008 | |||

| CN 108706813 A, 26.10.2018. | |||

Авторы

Даты

2021-02-09—Публикация

2020-06-08—Подача