Изобретение относится к дисковому тормозному механизму для транспортного средства согласно ограничительной части пункта 1 формулы изобретения.

Такие дисковые тормозные механизмы известны в различных исполнениях. Из документа DE 94 22 342 U1 известно затягивающее устройство, которое предусмотрено с поворачивающимся при торможении поворотным рычагом, который на одном конце выполнен в виде эксцентрика.

При этом эксцентрик прилегает, с одной стороны, к внутренней стенке головки седла суппорта дискового колёсного тормозного механизма, а, с другой стороны, через обкатный ролик – к перемычке, в которой помещены два поворотных выполненных в виде шпинделей с винтовой резьбой поршня тормоза. При торможении, то есть при повороте поворотного рычага, они прижимаются к соответствующей накладке тормозной колодки (предпочтительно к двум накладкам тормозной колодки с двух сторон диска тормозного механизма), которая затем, в свою очередь, прижимается к диску тормозного механизма со стороны транспортного средства.

Для установки поворотного рычага на головке седла предусмотрены подшипники качения, обычно в форме игольчатых подшипников, которые удерживаются в специально оформленных вкладышах подшипника. Установка поворотного рычага на перемычке посредством упомянутых подшипников качения выполняется с помощью подготовки предоставления так называемого DU-подшипника в виде вкладыша подшипника, который вводится в жёлобообразный паз перемычки и/или поворотного рычага.

В документе DE 10 2004 058 433 А1 рассматривается дисковый тормозной механизм, который конструктивно соответствует указанным выше, причём вместо отдельного обкатного ролика поворотный рычаг имеет сформированный из единого куска обкатный ролик, который прилегает непосредственно к перемычке.

В другой аналогичной конструкции, раскрытой в документе WO 96/12900 А1, поворотный рычаг опирается через обкатный ролик на головку седла, в то время как подшипник качения устанавливается на перемычке.

Из документа DE 44 16 175 А1 известен дисковый тормозной механизм, в котором участок эксцентрика поворотного рычага прилегает к несущей суппорт дискового колёсного тормозного механизма перемычке. При этом эта перемычка имеет для размещения выгнутого участка эксцентрика выполненный вогнутым согласованный жёлоб.

Другой вариант выполнения дискового тормозного механизма описывается в документе DE 101 39 902 А1. В нём предлагается управлять поворотным рычагом непосредственно по поршню тормоза, для чего между поворотным рычагом и шпинделем с винтовой резьбой помещается шарик. Поворотный рычаг сам опирается точно также через шарики также на головке седла с возможностью поворота. Другой вариант выполнения такого дискового тормозного механизма предусматривает использование промежуточных деталей, которые имеют концы сферической формы, которые вводятся в соответствующие пазы поворотного рычага, причём соответствующая промежуточная деталь в качестве составной части поршня тормоза функционально соединена с расположенным соответствующим образом шпинделем с винтовой резьбой.

Из документа DЕ 10 2012 008 573 А1 и DЕ 10 2012 012 816 А1, соответственно, известен дисковый тормозной механизм, в котором поворотный рычаг таким же образом опирается с шариками, с одной стороны, на поршень тормоза, а с другой стороны - на суппорт дискового колёсного тормозного механизма. Для затягивания дискового тормозного механизма здесь, однако, предусмотрен только один центральный поршень тормоза, с поворачиваемым регулировочным шпинделем и направленной на него втулкой с внутренней резьбой, которая входит в зацепление с внешней резьбой регулировочного шпинделя, причём втулка с её противоположной от поворотного рычага стороны и со стороны, обращённой к накладке тормозной колодки, поддерживает соприкасающуюся с соответствующей накладкой тормозной колодки нажимную деталь, которая выполнена в виде нажимного диска.

Для позиционирования шариков на суппорте дискового колёсного тормозного механизма, т.е. на задней стороне седла, на суппорте дискового колёсного тормозного механизма сформированы стойки подшипников, которые имеют согласованное углубление для размещения шариков.

При этом проблемой является потребность в обработке резанием стоек подшипника, для чего необходимо имеющий соответствующую длину, и, значит, лабильный инструмент вводить через монтажное отверстие суппорта дискового колёсного тормозного механизма. С этим связаны значительные расходы на изготовление, как при обработке, так и при контроле процесса обработки, во время которого проверяются данные о размерах, а также о качестве поверхности. Конечно, это возможно только при значительных расходах на изготовление и заработную плату.

Приводимое в действие через поворотный рычаг регулировочное устройство располагается рядом с поршнем тормоза и предусмотрено с зубчатым колесом, которое зацепляется с зубчатым колесом, удерживаемым на регулировочном шпинделе без возможности проворачивания, так что для регулировки меняющегося в результате износа зазора, посредством которого приводится в действие регулировочное устройство, поворачивается регулировочный шпиндель, и втулка с нажимной деталью перемещается по оси в направлении соответствующей накладки тормозной колодки.

Как в документе DE 10 2012 103 017 А1, так и в документе WO 2013/180 557 А1, соответственно, представлено и описано затягивающее устройство дискового тормозного механизма, в котором, в отличие от ограничительной части формулы изобретения, дополнительная регулировка для компенсации зазора выполняется не посредством поворота поршня тормоза, а посредством направленного в перемычку болта с резьбой, при повороте которого, соответственно, регулируется перемычка.

При этом поворотный рычаг, согласно документу DE 10 2012 103 017 А1, прилегает выгнутым участком эксцентрика через подшипник качения к нажимным деталям, которые соответствуют перемычке.

В отличие от этого варианта выполнения, в устройстве согласно документу WO 2013/180 557 А1, поворотный рычаг прилегает к обкатным роликам, которые, с другой стороны, вложены в жёлобообразное гнездо установленного неподвижно поршня тормоза.

Для известных дисковых тормозных механизмов может быть оптимизировано число конструктивных элементов затягивающего устройства, изготовление которых связано с большими расходами и, кроме того, их монтаж требует значительных затрат, поскольку все использующиеся конструктивные элементы должны устанавливаться с соблюдением точности по допуску и точно функционировать. Кроме того, для того, чтобы, обеспечить боковые усилия, воздействующие, в частности, на перемычку, зажимающую шпиндель с винтовой резьбой, требуются специальные конструктивные мероприятия.

Исходя из этой информации, в основу изобретения положена задача усовершенствовать дисковый тормозной механизм упомянутого типа таким образом, чтобы его можно было проще и без больших затрат изготовить, смонтировать и улучшить его безопасность.

Эта задача решается посредством дискового тормозного механизма с признаками согласно пункту 1 формулы изобретения. Создаётся дисковый тормозной механизм для транспортного средства, в частности, для грузового автомобиля, с рассчитанным для охвата дискового тормозного механизма суппортом, в котором располагается затягивающее устройство, и с имеющим эксцентрик поворотным рычагом и, по меньшей мере, с одним поршнем тормоза, который выполнен в виде устройства шпинделя с винтовой резьбой с поворотной осью и с помощью которого при приведении в действие поворотного рычага, по меньшей мере, одна накладка тормозной колодки прижимается к диску тормозного механизма, причём поворотный рычаг располагается в суппорте дискового колёсного механизма с возможностью поворота относительно него и опирается непосредственно или посредством одного или нескольких промежуточных элементов на суппорте, по меньшей мере, в одной опорной зоне, причём поворачивающийся напротив поршня тормоза поворотный рычаг имеет на его опорном месте на расположенной напротив суппорта стороне, по меньшей мере, один сформированный выгнутым участок, который прилегает соответствующей ему вогнутой торцевой стороной в осевом продолжении предпочтительно поворотной оси D к устройству шпинделя с винтовой резьбой.

Посредством такого конструктивного решения поворотного рычага, с одной стороны, и поршня тормоза, с другой стороны, можно принципиально отказаться от применения дорогостоящих подшипников качения, хотя альтернативно оно также возможно. Вместо этого возможно и предпочтительно применение одного или нескольких подшипников скольжения в форме вкладышей подшипников (скольжения) на эксцентрике поворотного рычага, которые, как правило, стоят меньше, чем аналогичные подшипники качения.

При этом предложенная в изобретении конструкция может быть реализована как для дискового тормозного механизма с одним единственным поршнем, так и для тормоза с двумя поршнями описанного типа. В последнем случае поворотный рычаг предусмотрен предпочтительно с одним или даже с двумя выгнутыми местами.

Для того случая, когда, так сказать, в качестве держателя для поворотной детали устройства шпинделя с винтовой резьбой используется перемычка, поворотный рычаг больше не прилегает непосредственно или с помощью промежуточного соединения обкатного ролика к перемычке, а прилегает к торцевой стороне образующего поршень тормоза устройства шпинделя с винтовой резьбой. В зависимости от варианта выполнения винт устройства шпинделя с винтовой резьбой можно поворачивать для того, чтобы вместе с устройством для дополнительной регулировки компенсировать обусловленное износом изменение зазора, т.е. расстояние между соответствующей накладки тормозной колодки и диском тормозного механизма.

Предпочтительно на торцевой стороне устройства шпинделя с винтовой резьбой для сформированного выгнутым участка поворотного рычага может быть предусмотрен участок, соответственно, сформированный выгнутым. Оно может быть предпочтительно выполнено просто и дёшево в виде выемки, в то время как соответствующий и прилегающий к нему участок поворотного рычага, в виде ответной детали в форме сферического участка, который можно изготовить также достаточно дёшево, согласован с ним.

При этом пара выгнутый участок поворотного рычага / вогнутая выемка устройства шпинделя с винтовой резьбой образует поворотную опору при повороте винта.

В варианте выполнения, в котором винт устройства шпинделя с винтовой резьбой удерживается без возможности проворачивания и находится в зацеплении с расположенной напротив него поворачиваемой резьбовой втулки в качестве составной части поршня тормоза, обращённый к поворотному рычагу с торцевой стороны вогнутый изгиб может иметь контур цилиндрического участка, причём такая кривизна проходит в направлении поворота. Ему соответствует выгнутый изгиб поворотного рычага на участке, прилежащем к торцевой стороне гайки или резьбовой втулке, причём кривизна этого участка распространяется по всей зоне поворота поворотного рычага.

Согласно другой идее изобретения, предусмотрено обеспечить сформированный участок поворотного рычага и/или соответствующим образом сформированной торцевой стороны поршня тормоза с вкладышем подшипника, предпочтительно в виде вкладыша подшипника скольжения, в частности, в виде комбинированного вкладыша подшипника из металла/пластмассы, чтобы минимизировать трение при повороте поворотного рычага. В этом случае сформированный выгнутым участок прилегает опосредованно к устройству шпинделя с винтовой резьбой или поршню тормоза.

Расположенный напротив, опирающийся на головку суппорта обкатный ролик, который выполнен цилиндрическим, также окружен в некоторых зонах вкладышем, который выстилает образованный соответствующим образом жёлоб подшипника суппорта тормоза и/или жёлоб подшипника поворотного рычага, в который вкладывается обкатный ролик.

В таком варианте выполнения поворотный рычаг и обкатный ролик изготовлены в виде отдельных деталей. Однако обкатный ролик и поворотный рычаг можно выполнить в виде единой детали.

Предпочтительно поворотный рычаг устанавливается на головке седла через шарики, которые, согласно предпочтительному варианту выполнения изобретения, помещаются в отдельные стойки подшипника, которые закреплены в головке седла.

При сборке двух мест установки подшипника, т.е. двух стоек подшипника, которые, соответственно, имеют для размещения шариков одно соответствующее для них углубление, одна из стоек подшипника соединена с головкой седла не жёстко, а выполнена плавающей, так, чтобы компенсировалась неточность установки, вызванную погрешностью при изготовлении детали.

С точки зрения изготовления технически оптимально выполнить стойки подшипника в виде поворотных деталей, соответственно с опорным болтом, в который вкладывается шарик и в который вставляется цапфа, которая вставляется в соответствующее отверстие головки седла.

Для того, чтобы обеспечить точное осевое направление соответствующей стойки, поверхность ступени между опорным болтом и цапфой выполнена плоской, также, как поверхность прилегания головки седла, к которой прилегает поверхность ступени.

Вариант выполнения в виде поворотной детали соответствующей стойки подшипника, в частности, в отношении технического изготовления, является особенно преимущественным, причём также поверхность прилегания головки седла изготавливается с малыми расходами.

Жёсткое крепление стойки подшипника на головке седла может выполняться с помощью трения, причём пара отверстие головка седла/цапфа выполнена по посадке с натягом. Однако, целесообразно также, даже если это более дорогостоящий вариант, обеспечить цапфу внешней резьбой, а отверстие головки седла – внутренней резьбой.

Вместо поворотных деталей стойки подшипника можно изготовить также посредством метода холодного прессования, так что дополнительные виды механической обработки, в частности, с применением резания, не потребуются, в результате чего изготовление обходится особенно дёшево.

В случае необходимости вместо плавающей установки одной стойки подшипника также возможна плавающая установка обеих стоек подшипника.

Кроме того, может быть предусмотрено, чтобы между шариками и поворотным рычагом располагался вкладыш подшипника скольжения, в частности, в форме комбинированного подшипника скольжения, который выполнен из металла и связанного с ним слоя пластмассы.

Принципиально сформированный выгнутым участок поворотного рычага и соответствующая ему торцевая сторона поршня тормоза могут использоваться без дополнительной механической обработки. При этом конструкция поворотного рычага, прежде всего, его сформированного участка, изготавливается посредством пластического формования, например, посредством ковки или качения. Если к поверхностям предъявляются особые требования, то прилегающие друг к другу поверхности могут подвергаться также дополнительной обработке.

Как было показано, оформление сформированного выгнутым участка поворотного рычага и/или прилегающей к нему вогнутой торцевой поверхности устройства шпинделя с винтовой резьбой имеет, с точки зрения функциональности, особенное преимущество, если такие прилегающие поверхности подвергаются тонкой обработке для того, чтобы обеспечить минимально возможную шероховатость. К ним относятся, например, обработка посредством шлифования скольжением, шлифование, полирование, хонингование, электроэрозионная обработка или вальцевание, причём эти перечисленные варианты обработки приведены в виде примера. Стремятся получить минимально возможную шероховатость, которую можно обеспечить при условии экономической целесообразности, в соответствии с шероховатостью, которая требуется для серийного изделия, такого как дисковый тормозной механизм.

Таким образом, изобретение отличается более дешёвым изготовлением и меньшими монтажными затратами, в частности, поскольку затягивающее устройство может быть реализовано теперь в целом с меньшим количеством деталей.

Также посредством изобретения улучшается безопасность дискового тормозного механизма, поскольку во время работы действующие на рычаг боковые усилия в значительной степени предотвращаются.

Простой и не требующий больших затрат способ обеспечивается в том случае, если, по меньшей мере, один сформированный выгнутым участок выполнен эллиптическим, сферическим или бочкообразным.

Для реализации изобретения на дисковом тормозном механизме с расположенным по центру устройством шпинделя с винтовой резьбой, как известно из уровня техники упомянутого документа DE 10 2012 008 573 A1, вогнутая форма обращённой к поворотному рычагу торцевой стороны устройства шпинделя с винтовой резьбой, которое имеет подсоединённое к винту без возможности проворачивания зубчатое колесо, которое находится в зацеплении с зубчатым колесом регулятора, может непосредственно помещаться в винте, к которому прилегает выгнутый участок поворотного рычага, непосредственно или опосредовано, например, через расположенный между ними вкладыш подшипника. Однако можно также предусмотреть вогнутую форму в сформированном буртике зубчатого колеса, который находится в зацеплении с винтом.

Вместо привода зубчатого колеса для дополнительной регулировки устройства шпинделя с винтовой резьбой могут применяться также другие приводные устройства, например, тяговый привод.

В случае торможения, т.е. при приведении в действие поворотного рычага, устройство шпинделя с винтовой резьбой сдвигается в осевом направлении к накладке тормозной колодки, включая удерживаемое без возможности проворачивания на винте зубчатое колесо, которое, как упоминалось ранее, находится в зацеплении с зубчатым колесом регулятора, который, однако, в свою очередь, неподвижно установлен по оси. Т.е., оба находящиеся в зацеплении зубчатые колеса совершают относительное движение друг к другу в осевом направлении, что, тем не менее, приводит к значительной механической нагрузке, в результате которой сокращается срок службы тормозной системы.

Для того чтобы здесь обеспечить вспомогательные мероприятия, согласно дополнительной идее изобретения, предусмотрено удерживать задействованные приводные колёса, такие как цепные и зубчатые колёса, в осевом направлении у захватывающего устройства, которое предпочтительно состоит из двух параллельных и расположенных на расстоянии друг от друга пластин, предпочтительно из листовой стали, между которыми устанавливаются, например, зубчатые колёса, причём обе эти пластины соединены друг с другом и удерживаются с помощью соответствующих приспособлений, таких, как соединение путём гофровой обжимки, распорных втулок или аналогичных устройств. При этом, например, зубчатое колесо регулятора не проворачивается, но удерживается по оси с возможностью перемещения по регулятору, так что это зубчатое колесо устройства шпинделя с винтовой резьбой при торможении и возврате в исходное положение совершает движение по оси зубчатого колеса устройства шпинделя с винтовой резьбой.

Другие предпочтительные варианты выполнения изобретения раскрыты в последующих пунктах формулы изобретения.

Пример выполнения изобретения описывается далее со ссылкой на прилагаемые чертежи, на которых представлено следующее:

На них показано:

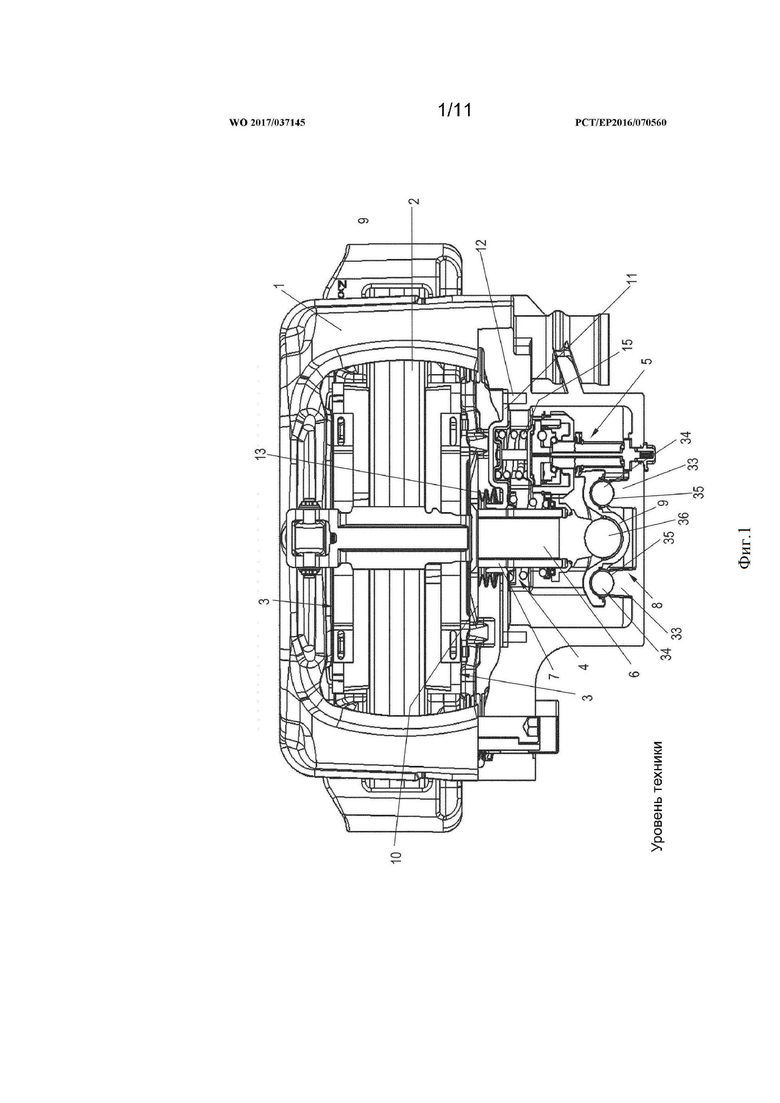

На фиг. 1 в схематичном виде представлен дисковый тормозной механизм согласно уровню техники, с одним суппортом 1, окружающим диск тормозного механизма 2 и выполненным в виде плавающего суппорта, в котором располагаются две накладки тормозной колодки 3, которые во время работы, то есть при торможении, прижимаются к диску тормозного механизма 2.

При этом, прежде всего, со стороны затягивания накладка тормозной колодки 3 с помощью затягивающего устройства 8 прижимается к диску тормозного механизма 2, в то время как в дальнейшем, в результате сил реакции, посредством захвата сдвигающегося суппорта 1, расположенная со стороны реакции тормозная колодка 3 прижимается к диску тормозного механизма 2.

Затягивающее устройство имеет шпиндель 4 с винтовой резьбой, который может прижиматься через поворотный рычаг 9 с возможностью сдвига по оси к расположенной на стороне затягивания накладке тормозной колодки 3.

Шпиндель 4 с винтовой резьбой состоит из поворачиваемого винта 6 и удерживаемой напротив него от проворачивания резьбовой втулки 7, внутренняя резьба которой входит в зацепление во внешнюю резьбу винта 6. На стороне, обращённой к рабочей стороне накладки тормозной колодки 3, на резьбовой втулке 7 подсоединена одна нажимная деталь 10, которая, в случае торможения, прилегает к накладке тормозной колодки 3.

С помощью винта 6 регулятор 5 используется для компенсации изменяющегося в случае износа зазора, т.е. расстояния между накладкой тормозной колодки 3 и диском тормозного механизма 2.

Для защиты затягивающего устройства 8 и регулятора 5 камеры суппорта 1 на стороне, обращённой к диску тормозного механизма 2, монтажное отверстие суппорта 1 закрыто прижимной крышкой 11, которая соединена с суппортом 1 посредством винтов 12.

Шпиндель 4 с винтовой резьбой проходит через прижимную крышку 11, в то время как регулятор 5 опирается на прижимную крышку 11 посредством пружины сжатия 15.

Входная зона шпинделя 4 с винтовой резьбой уплотнена посредством гофрированного кожуха 13, который, с одной стороны, герметично прилегает к прижимной крышке 11, а с другой стороны – к нажимной детали 10 или к шпинделю 4 с винтовой резьбой.

Поворотный рычаг 9 прилегает через шарик 36, в качестве промежуточного элемента, к шпинделю 4 с винтовой резьбой с возможностью поворота, так же, как он опирается через шарики 34 о суппорт 1. Для этого суппорт 1 на противоположной к шпинделю 4 с винтовой резьбой стороне поворотного рычага 9, которое образует головку седла, имеет две расположенные параллельно и на расстоянии друг от друга, сформированные выступающими в пространство суппорта 1 стойки подшипника 33, которые имеют соответствующее вложенным шарикам 34 углубление 35 для размещения шариков 34 с их стороны, обращённой к поворотному рычагу 9.

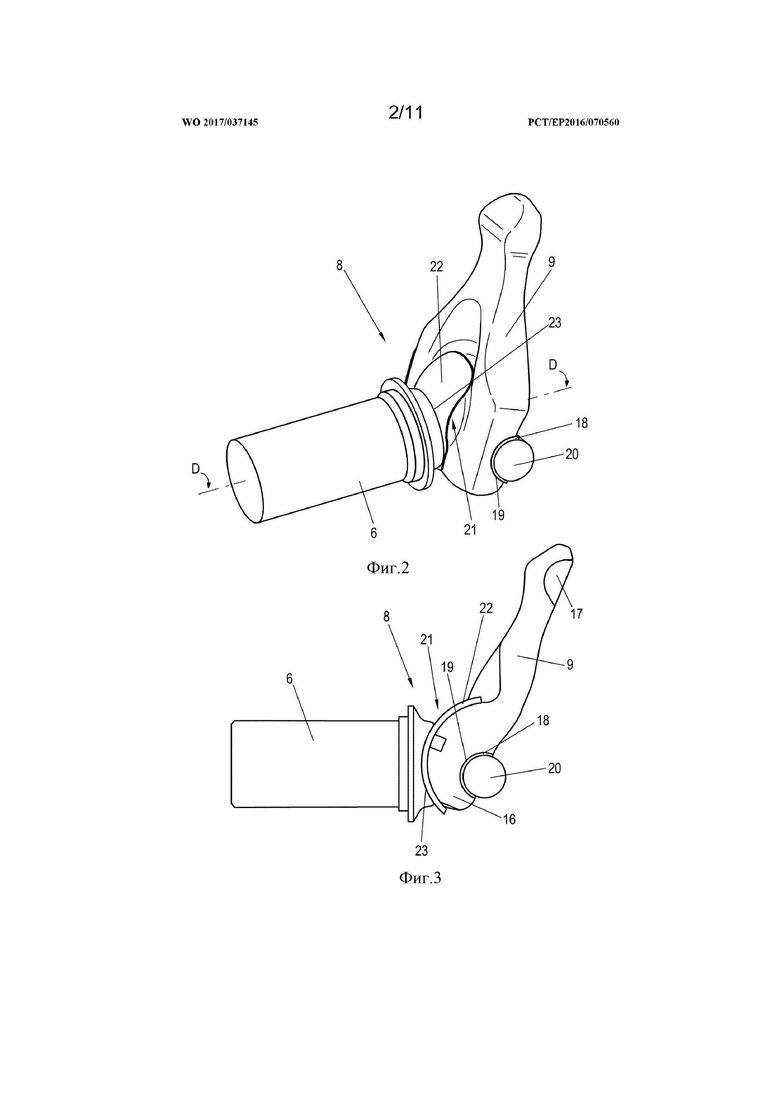

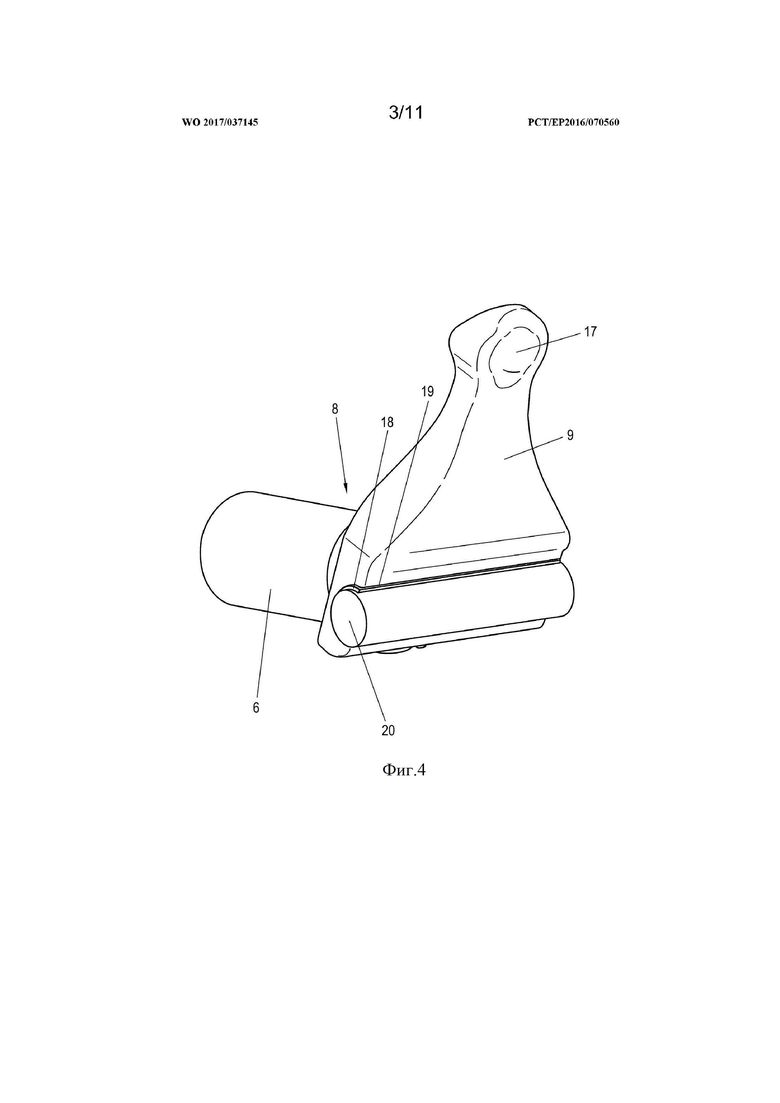

На фиг. 2-4 показана часть затягивающего устройства 8, причём изготовленный в виде единой детали, предпочтительно посредством ковки, качения или аналогичного способа формования поворотный рычаг 9 выполнен на одном его конце в виде эксцентрика 16 или в виде участка эксцентрика, в то время как на другом конце поворотного рычага 9 предусмотрено предпочтительно одно сочленение, в частности, в форме выемки 17, в которую входит или может входить в зацепление толкатель тормозного цилиндра, который, в свою очередь, приводится в действие с помощью пневматического или электрического привода.

Как, в частности, можно видеть на фиг. 2 и 3, эксцентрик 16 поворотного рычага 9 прилегает непосредственно в осевом продолжении устройства шпинделя с винтовой резьбой 4, из которого здесь показан только винт 6, в частности, в осевом продолжении оси вращения D, которая соответствует оси вращения при движении винта между резьбовой втулкой 7 и винтом 6.

На противоположной стороне эксцентрика 16 в эксцентрике 16 поворотного рычага 9 выполнен жёлоб 19, в котором располагается, например, устройство подшипника, в частности, вкладыш подшипника скольжения 18.

В устройстве подшипника, например, во вкладыше подшипника 18, находится цилиндрический обкатный ролик 20, который опирается на опорную точку, которой может быть место установки подшипника. При этом обкатный ролик 20 образует предпочтительно поворотную опору для поворотного рычага 9, что особенно отчётливо видно на фиг. 4.

Согласно изобретению, поворотный рычаг 9 предусмотрен на его противоположной обкатному ролику 20 стороне, образующей эксцентрик 16, со сформированным выгнутым участком 21, который прилегает к соответствующим образом вогнутой торцевой стороне 23 винта 6. Кривизна сформированного выгнутым участка 21 соответствует предпочтительно кривизне расположенного напротив эксцентрика 16 поворотного рычага 9.

В примере на фиг. 2 и 3 участок 21 выполнен в виде цилиндрического кожуха, кривизна которого распространяется в направлении поворота поворотного рычага 9. При этом участок 21 с вкладышем 22 подшипника, закрыт, предпочтительно как комбинированный подшипник, который, кроме того, имеет такие размеры, что во время полного пути поворота поворотного рычага 9 он прилегает к вогнутой торцевой стороне 23 винта 6.

В других вариантах выполнения сформированный выгнутым участок 21 поворотного рычага 9 выполнен в виде сферического участка, в то время как торцевая сторона 23 винта 6 оформлена в этом случае как сферическая чаша, в которую вкладывается участок 21 или вкладыш 22 подшипника.

В то время как показан, например, только поршень тормоза, т.е. винт 6, имеется возможность, реализовать изобретение для двух поршней тормоза или двух расположенных параллельно и на расстоянии друг от друга устройств шпинделя с винтовой резьбой 4.

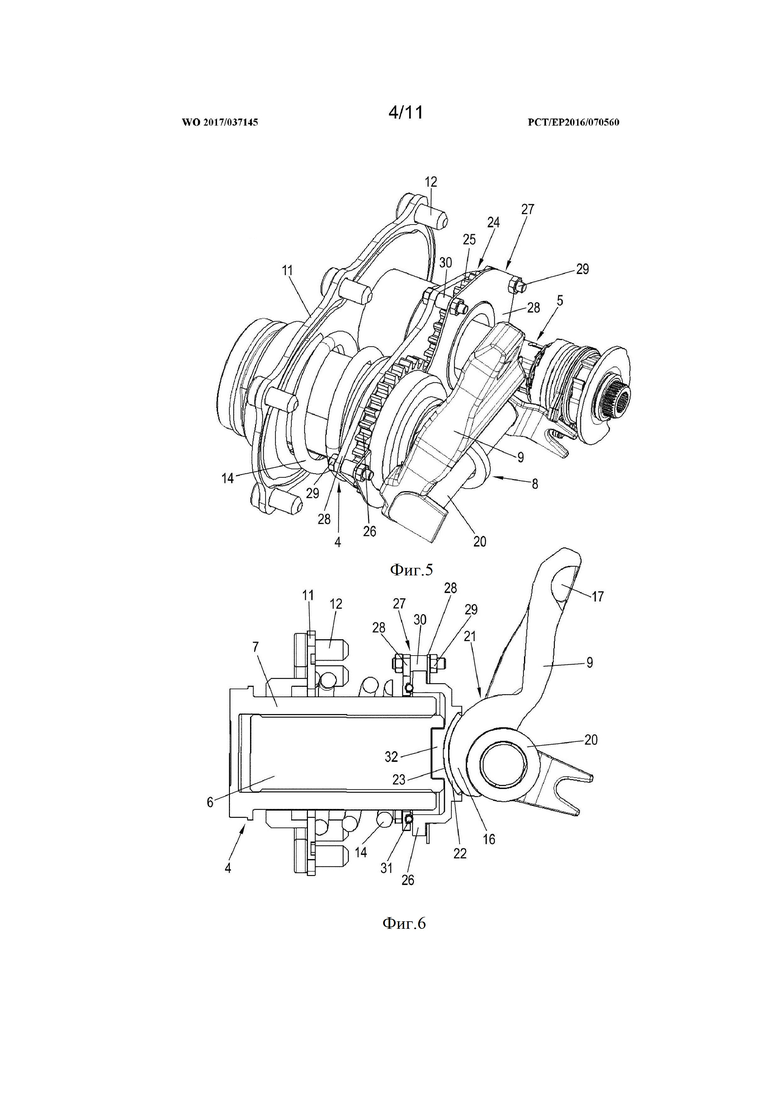

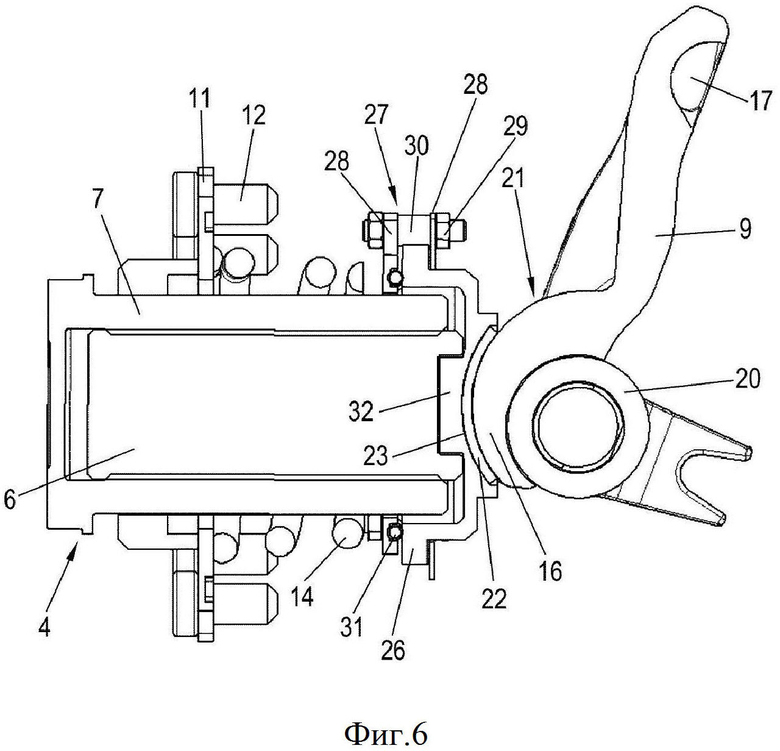

На фиг. 5 в детальном виде показано затягивающее устройство 8, в его функциональном варианте выполнения, соответственно тому, что представлено на фиг. 1, на котором воспроизводится уровень техники. Т.е., здесь предусмотрен один центральный поршень тормоза в виде устройства шпинделя с винтовой резьбой 4, с расположенным рядом регулятором 5, с помощью которого приводится в действие подсоединяемое без возможности проворачивания зубчатое колесо 25 зубчатой передачи 24.

Для передачи поворотного движения с целью компенсации зазора зубчатое колесо 25 входит в зацепление с зубчатым колесом 26, которое соединено с винтом 6 без возможности проворачивании, так что при повороте зубчатого колеса 26 и, значит, винта 6, ведомая резьбовая втулка 7 сдвигается по оси.

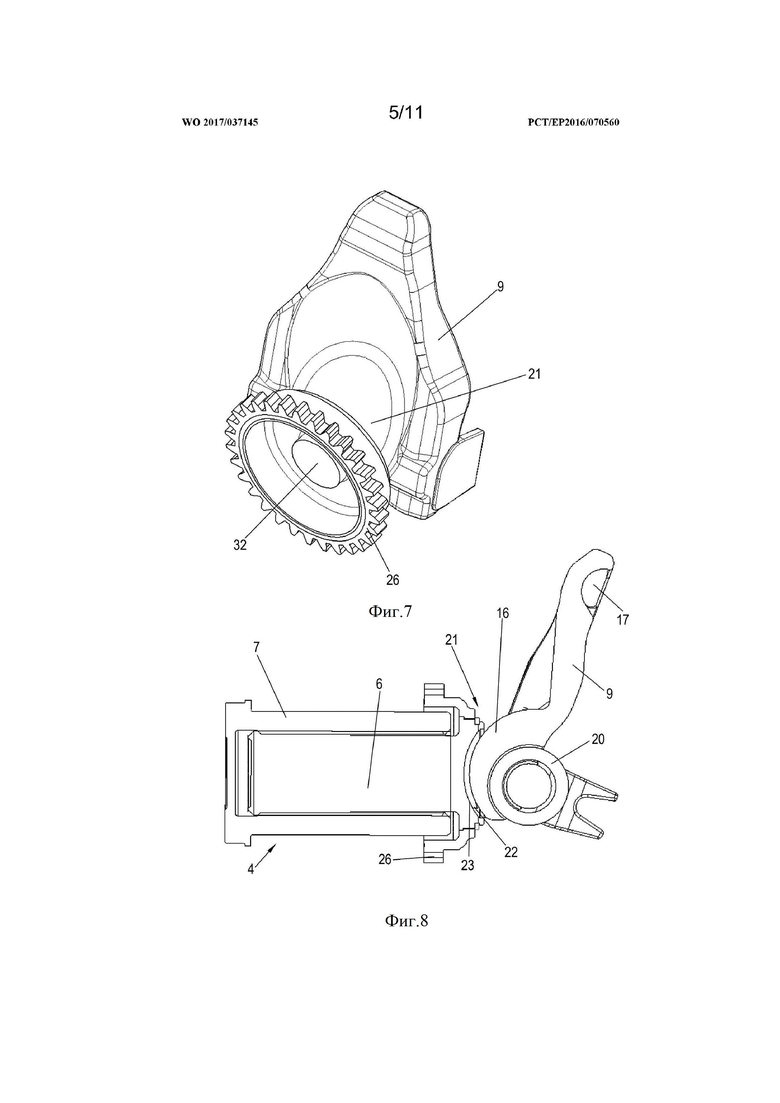

Устройство зубчатого колеса 26 показано на фиг. 6 и 8.

В представленном на фиг. 6 примере выгнутый участок 21 поворотного рычага 9 опирается через вкладыш 22 подшипника о выступ 32 зубчатого колеса 26, для чего зубчатое колесо 26 в форме цилиндрического зубчатого колеса имеет, таким образом, закрытое дно с возвышающимся выступом 32, что особенно отчётливо видно на фиг. 7, на котором поворотный рычаг 9 и зубчатое колесо 26 показаны во взаимодействии в аксонометрии.

В отличие от такого конструктивного решения на фиг. 8 представлен вариант, в котором выгнутый участок 21 поворотного рычага 9 прилегает к обращённой к нему торцевой стороне винта 6, также под прокладкой вкладыша 22 подшипника, причём здесь торцевая сторона 23 винта 6 прижата к выгнутой форме участка 21.

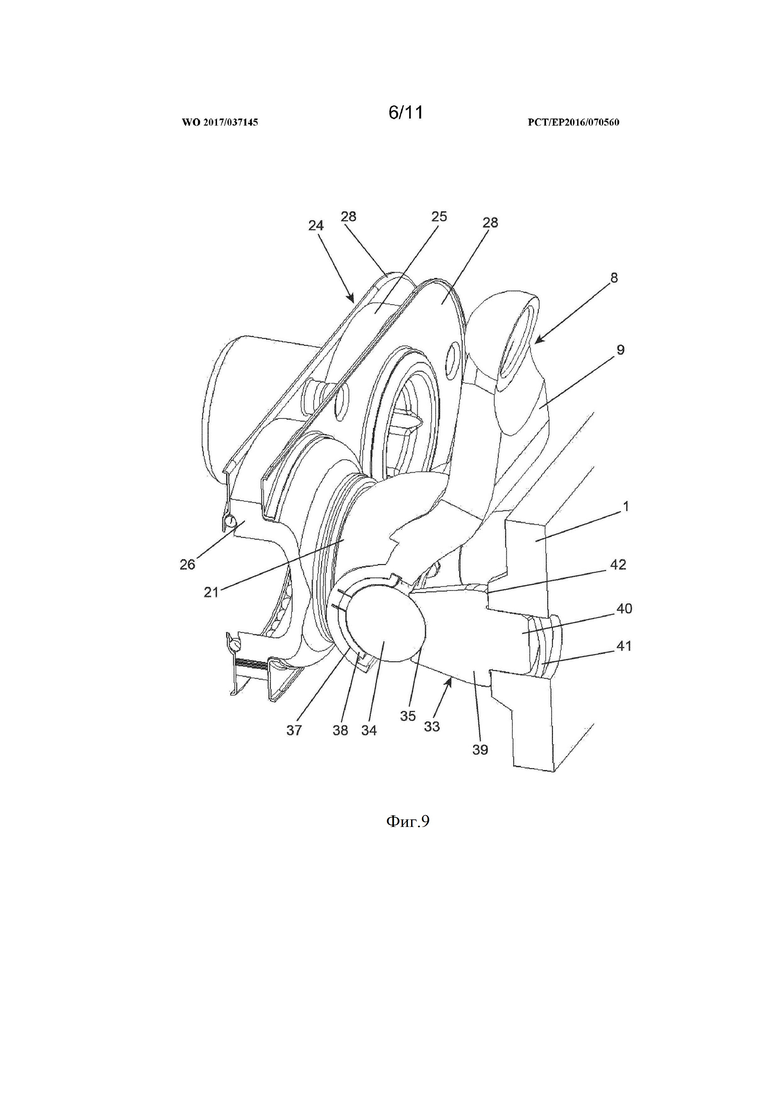

На фиг. 5 и 6 можно видеть, что оба зубчатых колеса 25, 26 зубчатой передачи 24 размещаются в захватывающем устройстве 27, которое образовано из двух параллельных и расположенных на расстоянии друг от друга пластин 28.

Они, в свою очередь, соединены друг с другом с помощью винта 29, причём расстояние между обеими пластинам 28 образуется посредством направленных на винт 29 распорной втулки 30, в результате чего обеспечивается пространство для размещения зубчатой передачи 24. Для образования пространства может быть предусмотрено, по меньшей мере, одна из двух пластин 28, предпочтительно обе, с гофровыми соединениями, выступающими в пространство, которые соединяются друг с другом, например, с помощью сварки.

При повороте поворотного рычага 9 для затягивания тормоза устройство шпинделя с винтовой резьбой 4 сдвигается через эксцентрик 16 по оси в направлении накладки тормозной колодки 3 (фиг. 1), при захвате зубчатого колеса 26. С помощью захватывающего устройства 27 одновременно захватывается также зубчатое колесо 25 регулятора 5, для чего зубчатое колесо 25 удерживается на регуляторе 5, хотя и без возможности проворачивания, но с возможностью сдвигаться по оси. Поскольку зубчатые колеса 25, 26 во время работы поворачиваются к пластине 28 для того, чтобы снизить сопротивление трения между зубчатыми колесами 25, 26 и пластиной 28, предусмотрены кольца скольжения 31.

Помимо этого, установка шпинделя 4 с винтовой резьбой в обратное положение и, вместе с ним также зубчатого колеса 25 после освобождения тормоза выполняется посредством пружины сжатия 14, которая, с одной стороны, опирается на крышку 11, а с другой стороны, на соответствующую пластину 28 и направляется на шпиндель 4 с винтовой резьбой.

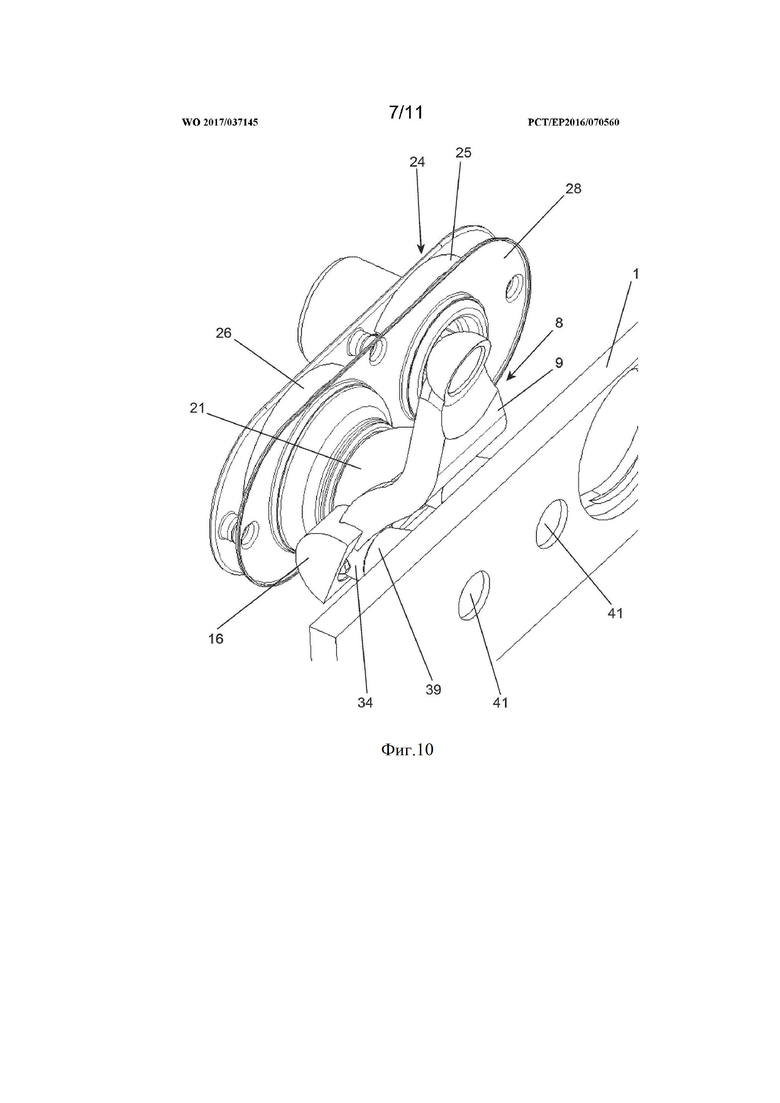

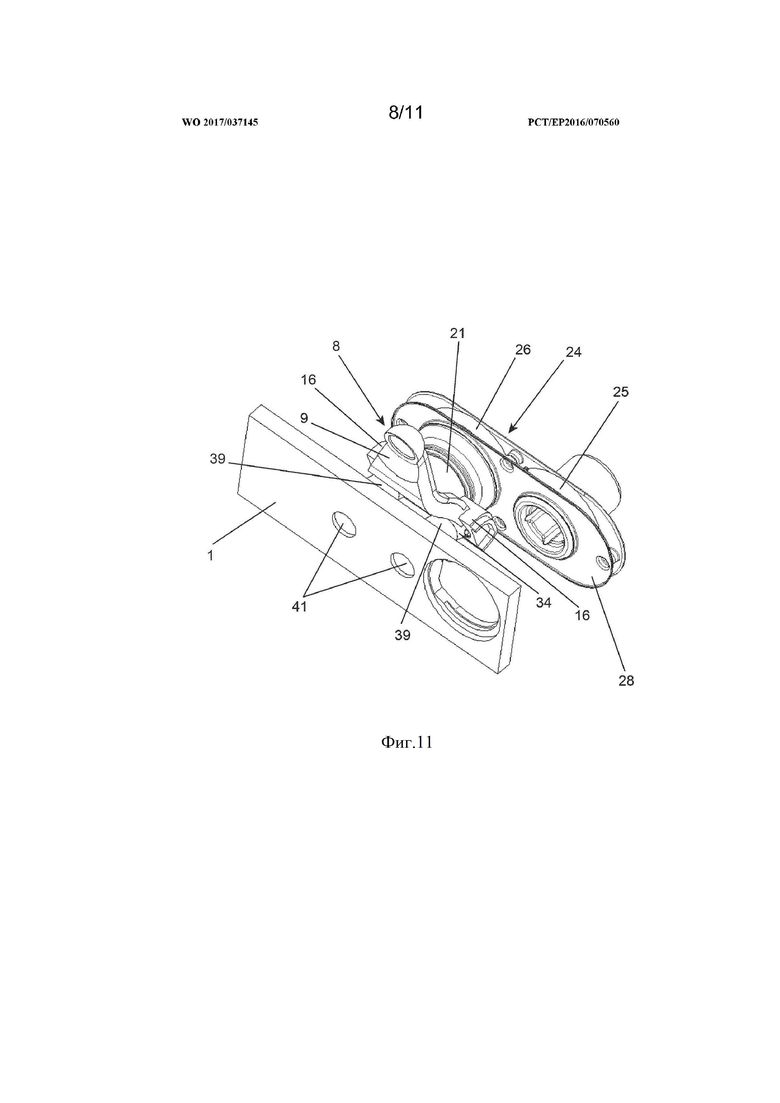

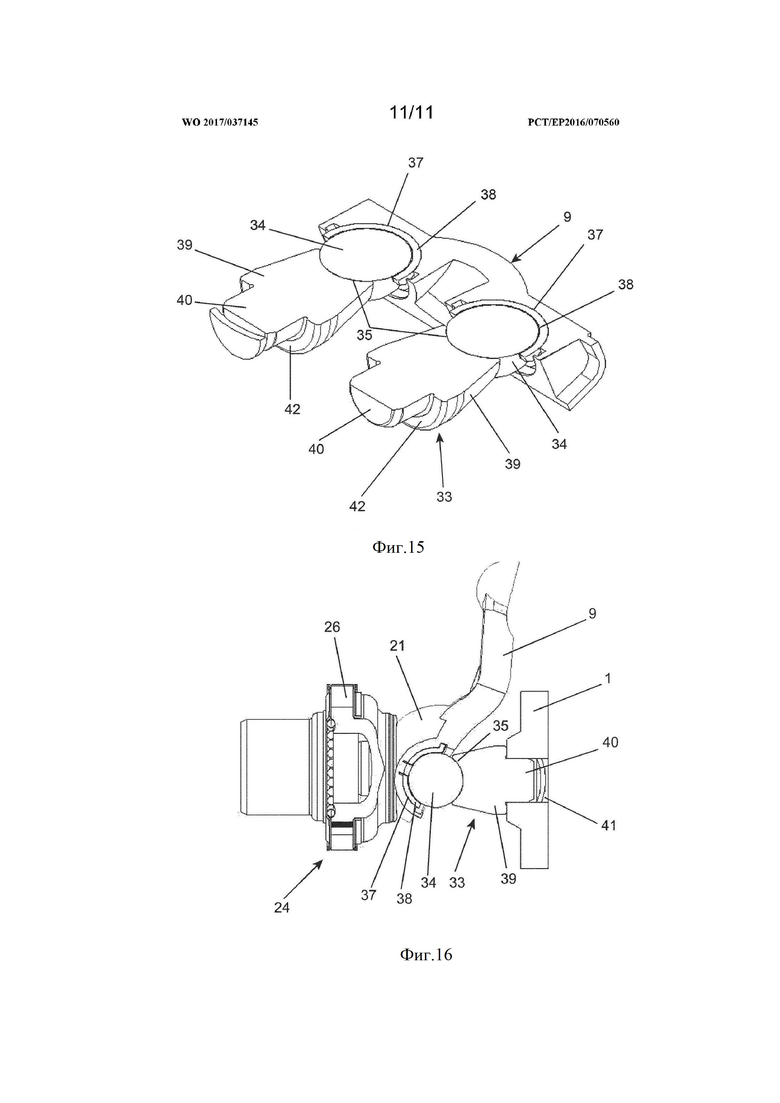

На фиг. 9-16 представлен другой вариант выполнения изобретения, в котором расположенные параллельно и на расстоянии друг от друга стойки подшипника 33 удерживаются в виде отдельных деталей в суппорте дискового тормозного механизма 1.

Для этого каждая стойка подшипника 33 имеет опорный болт 39, который, например, выполнен коническим, и на конце которого сформирована цапфа 40, которая вставляется в отверстие 41 суппорта дискового тормозного механизма 1.

Торцевая сторона опорного болта 39, расположенная напротив цапфы 40, как уже описывалось в уровне техники, выполнена в виде углубления 35, в которое вкладывается соответствующий шарик 34.

При этом поворотный рычаг 9 имеет для размещения шарика 34 сферическую выемку 37, которая выложена вкладышем 38 подшипника скольжения, причём этот вкладыш 38 подшипника скольжения может быть выполнен в виде комбинированного подшипника скольжения с несущим слоем из металла и слоем скольжения из пластмассы. Альтернативно или дополнительно эта выемка может быть закрыта вкладышем 38 подшипника скольжения.

Образованной ступенчатой поверхностью прилегания 42 между опорным болтом 39 и цапфой 40 стойка 33 подшипника прилегает к соответствующим образом обработанной, например, методом снятия стружки, поверхности суппорта дискового тормозного механизма 1.

Как упоминалось ранее, соединение между стойками 33 подшипника и суппортом 1 выполнено таким образом, что, по меньшей мере, одна стойка 33 подшипника выполнена по принципу плавающей установки, с возможностью компенсации погрешности изготовления затягивающего устройства 8.

Тем самым исключается излишняя детализация установки поворотного рычага 9, которая могла бы пригодиться в том случае, если бы обе стойки 33 удерживались жёстко на суппорте 1, в результате чего значительно предотвращается увеличение износа и снижение срока службы.

На фиг. 9 в сечении показан вид сбоку детали предложенного в изобретении дискового тормозного механизма. На фиг. 10 и 11 изображёны различные виды сзади, соответственно, схема поворотного рычага 9 затягивающего устройства 8 и его установка на опорном болте 39 с помощью шариков 34.

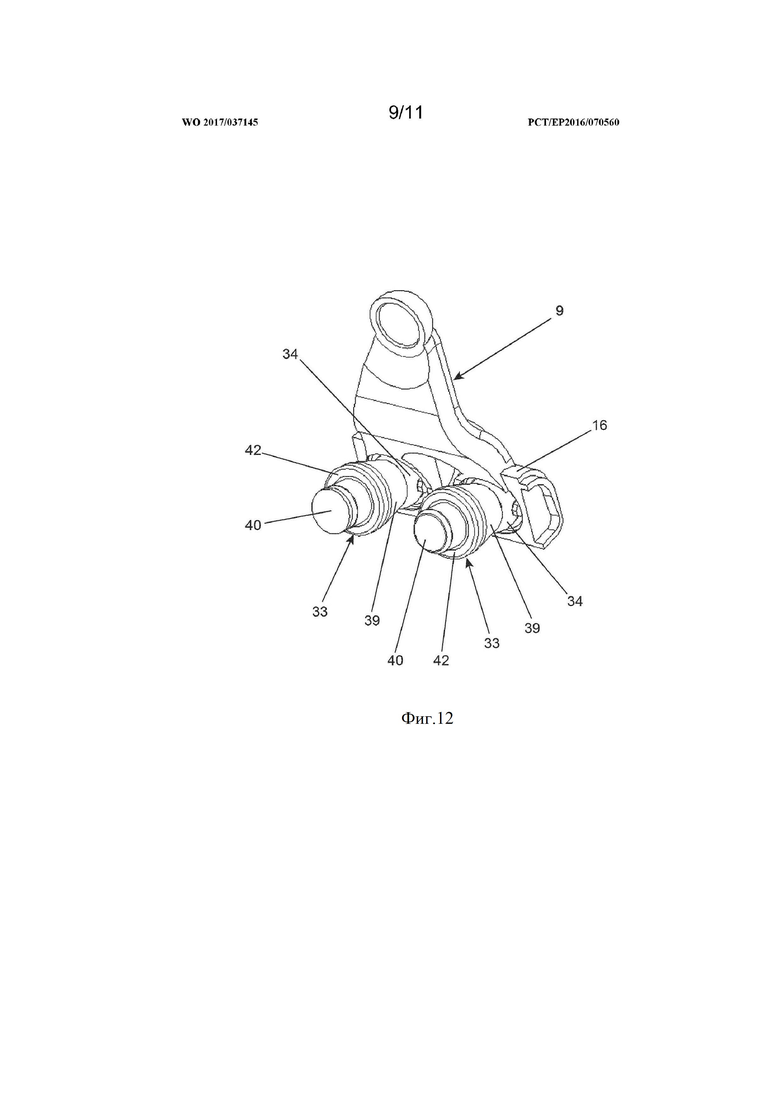

На фиг. 12 показан поворотный рычаг 9 с вложенными шариками 34 в виде сборной конструкции, причём стойки подшипника 33 показаны в виде выносных элементов.

Аналогичное изображение можно видеть на фиг. 13, причём здесь, с одной стороны, показана стойка подшипника 33, а с другой стороны, шарики 34 без упора в опорном болте 39.

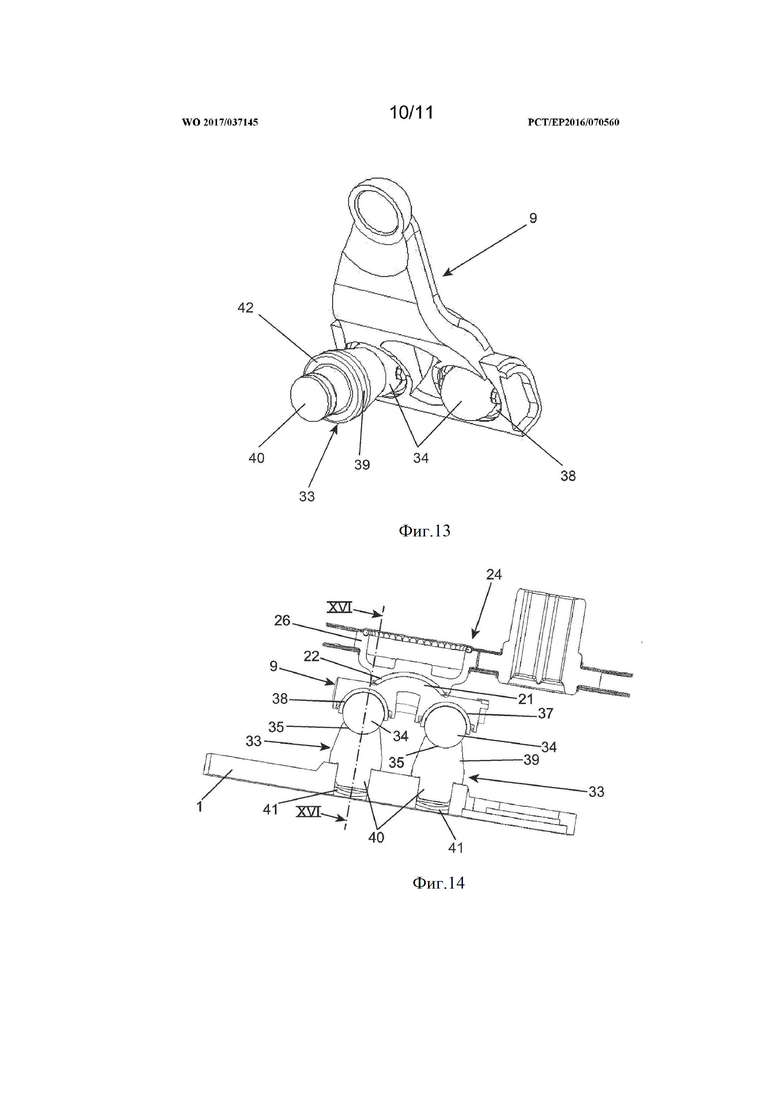

На фиг. 14, на виде сверху, в сечении показано представленное на фиг. 9 детальное изображение, а на фиг. 15 показано детальное изображение затягивающего устройства 8 по фиг. 14 также на виде сверху, причём здесь не показано изображение привода 24 и суппорта 1.

На фиг. 16 снова показан в сечении вид сбоку затягивающего устройства 8, выполненный, соответственно, по линии XVI- XVI на фиг. 14.

Группа изобретений относится к области автомобилестроения. Дисковый тормозной механизм с рассчитанным для охвата дискового тормозного механизма суппортом содержит затягивающее устройство с имеющим эксцентрик, выполненным в виде единой детали поворотным рычагом и с одним поршнем тормоза, который выполнен в виде шпинделя с винтовой резьбой с поворотной осью и с помощью которого при приведении в действие поворотного рычага накладка тормозной колодки прижимается к диску тормозного механизма. Поворотный рычаг располагается в суппорте дискового колёсного механизма с возможностью поворота относительно него и опирается непосредственно или посредством одного или нескольких промежуточных элементов на суппорте в опорной зоне, рассчитан таким образом, что поворачивающийся напротив поршня тормоза поворотный рычаг имеет на его опорном месте на расположенной напротив суппорта стороне сформированный выгнутым участок, который прилегает к соответствующей ему вогнутой торцевой стороне в осевом продолжении поворотной оси шпинделя с винтовой резьбой. Достигается повышение надежности устройства. 26 з.п. ф-лы, 16 ил.

1. Дисковый тормозной механизм для транспортного средства, в частности для грузового автомобиля, с

- предназначенным для охвата дискового тормозного механизма (2) суппортом (1), в котором располагается затягивающее устройство (8),

- имеющим эксцентрик (16), выполненным в виде единой детали поворотным рычагом (9), и

- по меньшей мере с одним поршнем тормоза, который выполнен в виде шпинделя (4) с винтовой резьбой с поворотной осью (D) и с помощью которого при приведении в действие поворотного рычага (9) по меньшей мере одна накладка тормозной колодки (3) прижимается к диску тормозного механизма (2),

- причём поворотный рычаг (9) расположен в суппорте (1) дискового колёсного механизма с возможностью поворота относительно него и опирается непосредственно или посредством одного или нескольких промежуточных элементов на суппорте (1) по меньшей мере в одной опорной зоне,

отличающийся тем, что

- выполненный с возможностью поворота напротив поршня тормоза поворотный рычаг (9) имеет на его опорном месте на расположенной напротив суппорта (1) стороне по меньшей мере один сформированный выгнутым участок (21), который прилегает к соответствующей ему вогнутой торцевой стороне (23) в осевом продолжении поворотной оси (D) шпинделя (4) с винтовой резьбой.

2. Тормозной механизм по п. 1, отличающийся тем, что сформированный выгнутым участок (21) выполнен в виде сферического участка.

3. Тормозной механизм по п. 1, отличающийся тем, что сформированный выгнутым участок (21) выполнен в виде эллиптического участка.

4. Тормозной механизм по п. 1, отличающийся тем, что сформированный выгнутым участок (21) выполнен в виде бочкообразного участка.

5. Тормозной механизм по п. 1, отличающийся тем, что выгнутый участок (21) выполнен в виде цилиндрического участка, причём кривизна распространяется в направлении поворота поворотного рычага (9).

6. Тормозной механизм по п. 1, в котором на поршне тормоза расположено приводное колесо, в частности зубчатое колесо (26), зафиксированное от проворачивания, которое находится в кинематической связи с регулировочным устройством (5), отличающийся тем, что вогнутая торцевая сторона (23), к которой прилегает выгнутый участок (21), выполнена на поршне тормоза или на приводном колесе.

7. Тормозной механизм по п. 1, отличающийся тем, что сформированный выгнутым участок (21) и/или прилегающая к нему вогнутая торцевая сторона (23) подвергаются тонкой обработке, в частности шлифованию скольжением, шлифованию, полированию, хонингованию, электроэрозионной обработке или вальцеванию.

8. Тормозной механизм по любому из пп. 1-7, отличающийся тем, что сформированный выгнутым участок (21) и/или соответствующая ему вогнутая торцевая сторона поршня тормоза предусмотрены с вкладышем подшипника (22).

9. Тормозной механизм по любому из пп. 1-8, отличающийся тем, что сформированный выгнутым участок (21) или вкладыш (22) подшипника поворотного рычага (9) в направлении поворота поворотного рычага (9) соответствует максимальному пути поворота поворотного рычага (9).

10. Тормозной механизм по любому из пп. 1-9, отличающийся тем, что сформированный выгнутым участок (21) выполнен на эксцентрике (16) поворотного рычага (9).

11. Тормозной механизм по любому из пп. 1-10, отличающийся тем, что на поворотном рычаге (9), на противоположной сформированному выгнутым участку (21) стороне расположен по меньшей мере один обкатный элемент, например обкатный ролик (20), шарик или аналогичный элемент.

12. Тормозной механизм по любому из пп. 1-11, отличающийся тем, что между обкатным элементом и поворотным рычагом (9) и/или между обкатным элементом и суппортом дискового тормозного механизма (1) расположен по меньшей мере один элемент подшипника.

13. Тормозной механизм по п. 10, отличающийся тем, что меньшей мере один элемент подшипника выполнен в виде вкладыша подшипника скольжения (19).

14. Тормозной механизм по п. 10, отличающийся тем, что по меньшей мере один элемент подшипника выполнен в виде вкладыша подшипника качения (19).

15. Тормозной механизм по любому из пп. 1-14, отличающийся тем, что вкладыш (22) подшипника на сформированном выгнутым участке (21) поворотного рычага (9) и/или вкладыш (38) подшипника скольжения для размещения обкатных элементов образованы из комбинированного подшипника скольжения.

16. Тормозной механизм по любому из пп. 1-15, отличающийся тем, что соединённое с поршнем тормоза зафиксированное от проворачивания приводное колесо и соответствующее ему приводное колесо регулировочного устройства (5) расположены в захватывающем устройстве (27), которое удерживается на регулировочном устройстве (5) без возможности проворачивания, но с возможностью сдвига по оси.

17. Тормозной механизм по любому из пп. 1-16, отличающийся тем, что захватывающее устройство (27) состоит из двух параллельных и расположенных на расстоянии друг от друга пластин (28).

18. Тормозной механизм по любому из пп. 1-17, отличающийся тем, что для сохранения расстояния между пластинами (28) предусмотрены распорные втулки (30), через которые проходят винты (29).

19. Тормозной механизм по любому из пп. 1-18, отличающийся тем, что по меньшей мере в одной пластине (28), предпочтительно в обеих пластинах (28), предусмотрены соединения путём гофровой обжимки, которые соединены друг с другом.

20. Тормозной механизм по любому из пп. 1-19, отличающийся тем, что поворотный рычаг (9) на его расположенной напротив сформированному выгнутым участку (21) стороне опирается по меньшей мере на один шарик (34), который прилегает к стойке (33) подшипника, удерживаемой на суппорте (1) дискового тормозного механизма, причём шарик (34) вложен в углубление (35), соответствующее ему по форме, и причём стойка (33) подшипника выполнена в виде отдельной детали.

21. Тормозной механизм по любому из пп. 1-20, отличающийся тем, что каждая стойка (33) подшипника имеет цилиндрическую цапфу (40), которая примыкает к опорному болту (39) среднего размера и введена в отверстие (41) суппорта (1) тормозного механизма.

22. Тормозной механизм по любому из пп. 1-21, отличающийся тем, что по меньшей мере одна из двух стоек (33) подшипника, которые расположены параллельно и на расстоянии друг от друга, удерживается на суппорте (1) тормозного механизма в соответствии с величиной коррекции по допуску.

23. Тормозной механизм по любому из пп. 1-22, отличающийся тем, что стойка (33) подшипника выполнена методом холодного прессования.

24. Тормозной механизм по любому из пп. 1-23, отличающийся тем, что углубление (35), и/или сферическая выемка (37) поворотного рычага (9), выложено подшипником (38) скольжения, предпочтительно комбинированным подшипником скольжения.

25. Тормозной механизм по любому из пп. 1-24, отличающийся тем, что между опорным болтом (39) и цапфой (40) сформирована ступенчатая поверхность прилегания (42), которая распространяется проходящей вокруг поперек продольной оси стойки (33) подшипника, к которой прилегает обработанная методом снятия стружки поверхность прилегания суппорта (1) дискового тормозного механизма.

26. Тормозной механизм по любому из пп. 1-25, отличающийся тем, что стойка (33) подшипника симметрична относительно оси вращения.

27. Тормозной механизм по любому из пп. 1-26, отличающийся тем, что цапфа (40) обеих стоек (33) подшипника жестко соединена с суппортом (1) дискового тормозного механизма.

| DE 4416175 А1, 09.11.1995 | |||

| DE 102004058433 A1, 22.06.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ДИСКОВОГО ТОРМОЗА | 2003 |

|

RU2328635C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2004 |

|

RU2265144C1 |

Авторы

Даты

2019-02-04—Публикация

2016-09-01—Подача