Данное изобретение относится к дисковому тормозу автотранспортного средства согласно ограничительной части пункта 1 формулы изобретения, а также к тормозной накладке согласно ограничительной части пункта 12 формулы изобретения.

Дисковые тормоза согласно ограничительной части включают главным образом тормозной диск, вращающийся в рабочем режиме с осью автотранспортного средства, по меньшей мере, одну или предпочтительно несколько расположенных с одной или по обе стороны тормозного диска тормозные накладки, суппорт тормозного механизма и предпочтительно расположенный с одной или с двух сторон от тормозного диска щит тормозного механизма. Дисковый тормоз со щитом тормозного механизма включает предпочтительно плавающий или поворотный суппорт тормозного механизма.

Для обеспечения надежной работы дискового тормоза необходимы надежные направляющие и крепеж тормозных накладок в суппорте или в щите тормозного механизма.

Щит тормозного механизма согласно ограничительной части (и тем самым согласно изобретению) включает для этого предпочтительно на каждой стороне тормозного диска предпочтительно два опорных выступа, расположенных друг за другом по окружности тормозного диска и соединенных, по меньшей мере, распоркой и выступающих радиально из рамы, и ограничивающих по бокам гнездо для установки тормозной накладки. Гнездо тормозной накладки, как известно из уровня техники, выполнено предпочтительно открытым удаленно радиально наружу, так что тормозную накладку можно снаружи вставить в гнездо в радиальном направлении. После установки тормозные накладки фиксируют радиально крепежной скобой. Дополнительно может быть предусмотрена прижимная пружина, которая установлена и функционирует как пружина, в частности, между крепежной скобой и тормозной накладкой.

Тормозные накладки при эксплуатации подвержены воздействию многочисленных нагрузок, например, высоким тепловым и механическим нагрузкам. Для обоих рабочих режимов, а) тормоз задействован и б) тормоз не задействован, существуют различные степени нагрузок.

При торможении тормозная накладка подвержена высоким силам сжатия и поперечным силам, причем накладка должна передавать возникающие на фрикционной поверхности накладки поперечные силы через фрикционный слой на несущую пластину и затем в суппорт или щит тормозного механизма. При этом действующие на тормозную накладку поперечные силы принимает на себя в первую очередь опорный выступ с выходной стороны, т.е. передний в направлении вращения тормозного диска опорный выступ.

Кроме этого тормозная накладка должна преобразовать производимую тормозным суппортом силу затягивания в возможно более равномерно распределяемую по фрикционной поверхности силу сжатия. Для этого силу затягивания от тормозного суппорта необходимо преобразовать с помощью прочной на изгиб несущей пластины в поверхностную нагрузку.

Затруднение состоит в том, что из-за ограниченного монтажного пространства прилегающие к щиту тормозного механизма с торцевой стороны узкие боковины или опорные площадки несущей пластины известной накладки не могут предотвратить вращательное движение тормозной накладки при торможении. Это вращательное движение может отрицательно сказаться на люфте, т.е. на свободном ходе между фрикционным слоем и тормозным диском, а также на износостойкости тормозных накладок, в частности, в виде скошенного износа и люфта накладок.

Ближайшим аналогом заявленного изобретения является DE 2926818 А1.

Задачей данного изобретения является усовершенствование дискового тормоза согласно ограничительной части с целью максимального предотвращения названных отрицательных воздействий на эксплуатационные свойства.

Эта задача решена посредством дискового тормоза, охарактеризованного признаками пункта 1 формулы, а также с помощью тормозной накладки, охарактеризованной признаками по пункту 12 формулы.

Опорным выступом с входной стороны называют при этом задний относительно основного направления вращения тормозного диска, т.е. в направлении вращения тормозного диска при движении транспортного средства вперед, опорный выступ.

Соответственно опорным выступом с выходной стороны называют при этом передний относительно основного направления вращения тормозного диска, т.е. в направлении вращения тормозного диска при движении транспортного средства вперед, опорный выступ.

При этом опорный выступ с выходной стороны и соответствующий контур несущей пластины, по меньшей мере, в зоне радиально наивысшей точки опирания включают опорную поверхность под углом α>0° наклона к оси Y, причем эти опорные поверхности предназначены для прилегания друг к другу при торможении в основном направлении движения.

Чтобы избежать тангенциального сползания тормозной накладки, вызванного наклонной установкой наивысшей точки A опирания, угол наклона выбирают преимущественно меньше чем сумма угла приложения сил и дугового угла значения μа трения в точке опирания на опорный выступ со стороны выхода. Особенно предпочтительными показали себя углы α наклона от 8° до 30°. Предпочтительными для обеспечения предотвращения тангенциального сползания накладки в точке опирания опорного выступа показали себя значения угла α от мин. 8° до макс. 30°.

Полученное таким образом распределение сил на оба опорных выступа оказывает положительное воздействие на процесс торможения.

С одной стороны, на тормозной накладке возникает определенный момент вращения вокруг оси Z, параллельной оси вращения тормозного диска. Этот вращательный момент вызывает и на опорном выступе с входной стороны предпочтительно опорную силу и задействует и эту сторону щита тормозного механизма в силовом процессе во время торможения, что в свою очередь обеспечивает более благоприятное распределение или приложение сил в щите тормозного механизма. В обычных щитах тормозного механизма, без опирания тормозной накладки с входной стороны, напротив, возникает пропорционально очень высокая сила опирания накладки на опорный выступ с выходной стороны.

Поэтому преимуществом является более равномерное по сравнению с уровнем техники распределение сил при торможении между двумя опорными выступами, чему в значительной мере способствует и относительно низкий максимальный момент опирания (в направлении Y).

Это необходимо пояснить на примере первого взгляда на модель. Для упрощенного описания накладки можно взять модель короткого по окружности выемного сегмента (т.е. угол ϕ перекрытия принимают по окружности за относительно малый), для которой существует линия или вектор приложения силы, проходящий через центр тяжести тормозной накладки в направлении X (вертикально к оси вращения тормозного диска). На Фигурах 2 и далее этот вектор приложения силы проходит в показанных вариантах по радиусу точно или примерно по центру, а по окружности - по центре или примерно по центру тормозной накладки. Опирание с выходной стороны на щит тормозного механизма происходит в отличие от этого (Фиг. 3, 4 и далее, кроме Фиг. 1) в направлении Y вертикально к оси тормозного диска относительно прилагаемого к центру тяжести вектора сил предпочтительно и преимущественно дальше вглубь к оси вращения. Это относится также к Фигурам, на которых не показан щит тормозного механизма.

Отстояние h наивысшей точки A опирания тормозной накладки на опорный выступ со стороны выхода в направлении Y от вектора приложения сил составляет особенно предпочтительно минимум 0,1 длины тормозной накладки в направлении вектора сил общей силы трения и/или от 0.1 до 0,25 ширины тормозной накладки вертикально к направлению вектора сил общей силы трения. Таким образом, преимуществом является также приложение и распределение сил со стороны входа, что будет более подробно рассмотрено ниже.

Кроме этого особенно предпочтительно как в усовершенствованном варианте по пункту 1 формулы, так и по пункту 23 формулы как самостоятельному изобретению, когда опорный выступ с выходной стороны и соответствующий контур несущей пластины, по меньшей мере, в зоне радиально наивысшей точки опирания включают опорную поверхность под углом α>0° наклона к оси Y, причем эти опорные поверхности предназначены для прилегания друг к другу при торможении в основном направлении движения.

Чтобы избежать тангенциального сползания тормозной накладки, вызванного наклонной установкой наивысшей точки A опирания, угол наклона выбирают преимущественно меньше, чем сумма угла приложения сил и дугового угла значения μа трения в точке опирания на опорный выступ со стороны выхода. Особенно предпочтительными показали себя углы α наклона от 8° до 30°. Предпочтительными для обеспечения предотвращения тангенциального сползания накладки в точке опирания опорного выступа показали себя значения угла α от мин. 8° до макс. 30°.

Вышеперечисленное относится к процессу торможения при движении вперед. Чтобы обеспечить процесс торможения при движении назад без нарушения функциональности, плечо щита тормозного механизма, ориентированное вперед, должно иметь минимальную высоту. Предпочтительным при этом является то, что высота опорного выступа тормозного щита должна быть больше чем высота положения вектора фрикционных сил накладки, ориентированного по окружности. Опирание тормозной накладки обеспечивает отсутствие дополнительного момента вывинчивания на тормозной накладке.

Предпочтительные варианты выполнения изобретения раскрыты в зависимых пунктах формулы.

По одному из предпочтительных вариантов выполнения изобретения, который, с одной стороны, может быть усовершенствованием предмета пункта 1, а, с другой стороны, самостоятельным изобретением, опорный выступ щита тормозного механизма со стороны выхода выполнен с понижением относительно опорного выступа тормозного щита с входной стороны. Это относится, в частности, к радиальному расстоянию до оси вращения (ось Z) тормозного диска. Опорный выступ с входной стороны, выполненный с радиальным возвышением противоположно опорному выступу с выходной стороны, обеспечивает, в частности, надежное удержание и предотвращение вывинчивания тормозной накладки из щита тормозного механизма в выходную сторону.

В частности, опорный выступ с выходной стороны выше, чем точка пересечения вектора сил с опорным выступом с выходной стороны, что улучшает удержание тормозной накладки и при движении назад.

Согласно следующему варианту осуществления изобретения опорный выступ щита тормозного механизма с выходной стороны и расположенная рядом опорная поверхность несущей пластины выполнены таким образом, что несущую пластину на выходной стороне можно выдвинуть из щита тормозного механизма радиально относительно оси вращения тормозного диска. Это обеспечивает возможность простой замены тормозной накладки и одновременно предотвращает вращательное движение тормозной накладки за счет конструкции щита тормозного механизма и несущей пластины. Замену тормозной накладки в щите тормозного механизма можно осуществить простым способом путем поворотного движения.

Расположенная рядом с опорным выступом щита тормозного механизма опорная поверхность несущей пластины включает согласно предпочтительному варианту выполнения изобретения замковую врубку, входящую в зацепление с соответствующим поднутрением на опорном выступе со стороны входа. Это препятствует вывинчиванию тормозной накладки в сторону входа не только за счет наличия достаточных сил трения, но и за счет конфигурации тормозной колодки и опорного выступа на входной стороне, что обеспечивает возможность перераспределения больших опорных нагрузок на входной стороне. Особенно предпочтительным является геометрическое замыкание замковой врубки с поднутрением на опорном выступе с входной стороны, например, за счет наличия у опорного выступа на входной стороне головки, которая перекрывает внахлест замковую врубку на расположенной рядом с опорным выступом с входной стороны опорной поверхности несущей пластины.

Согласно следующему предпочтительному варианту осуществления изобретения несущая пластина выполнена за счет исполнения соответствующих замковых вырубок асимметрично относительно проходящей по центру тормозной накладки и через ось вращения тормозного диска оси симметрии. Это также дает ряд преимуществ. Так, например, действующая в радиальном направлении на входной стороне ориентация тормозной накладки предотвращает вращательный момент накладки при торможении. Кроме этого асимметрия обеспечивает возможность асимметричного нанесения фрикционного слоя на тормозную накладку, например, для компенсации скошенного износа фрикционного слоя. К тому же асимметричное выполнение полностью исключает возможность неправильной установки тормозной накладки в щит тормозного механизма. Поднутрение проходит предпочтительно в виде заплечика в направлении основного вращения тормозного диска, а несущая пластина зацепляет его с входной стороны таким образом, что не дает возможность вынуть тормозную колодку из щита тормозного механизма прямо радиально относительно центра тормозного диска.

Изобретение поясняется чертежами, на которых представлено следующее:

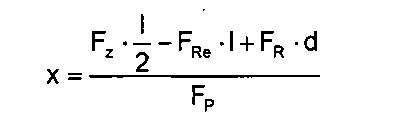

Фигура 1 - Боковая проекция установленной в щите тормозного механизма тормозной накладки согласно уровню техники.

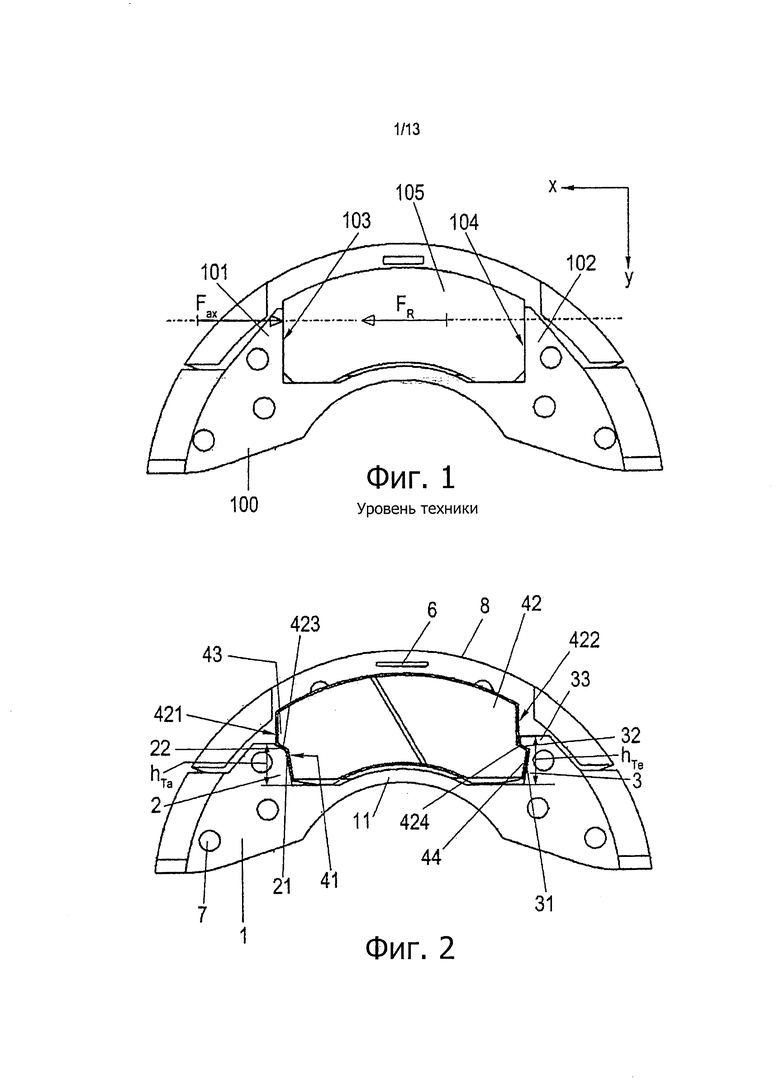

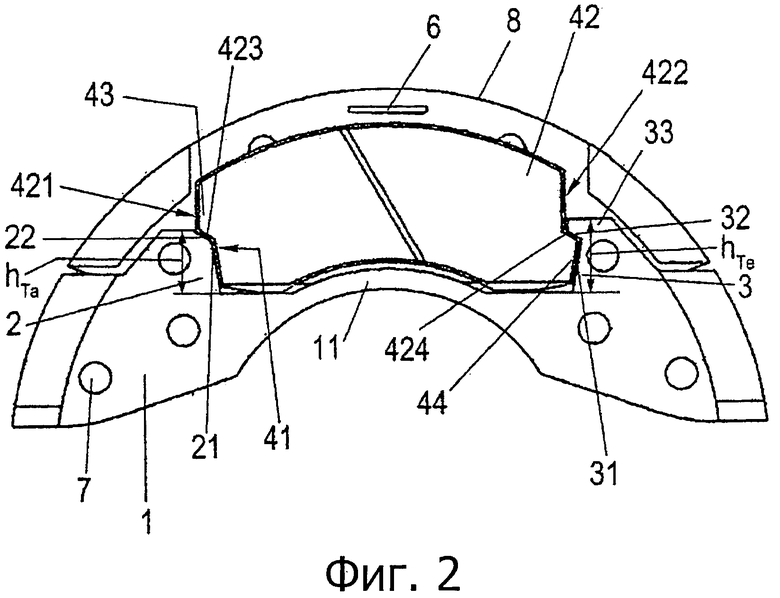

Фигура 2 - Боковая проекция первого варианта выполнения щита тормозного механизма согласно изобретению с установленной в нем тормозной накладкой.

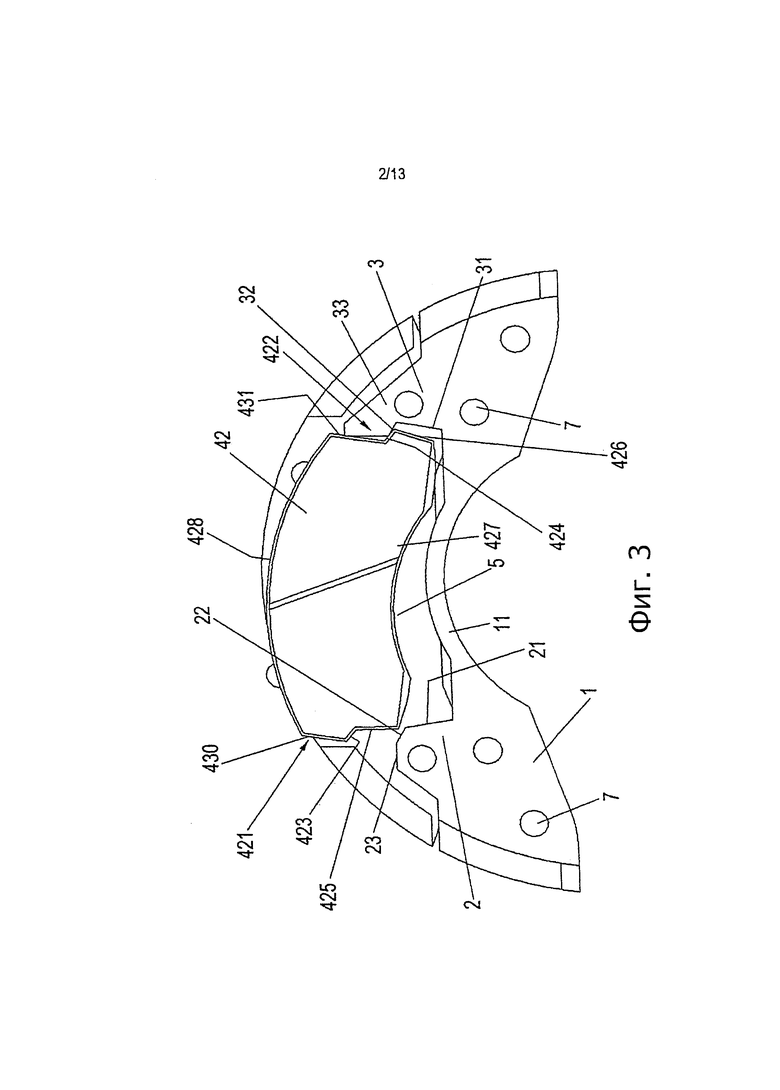

Фигура 3 - Боковая проекция щита тормозного механизма и тормозной накладки по Фигуре 2 с повернутой для монтажа или демонтажа тормозной накладкой.

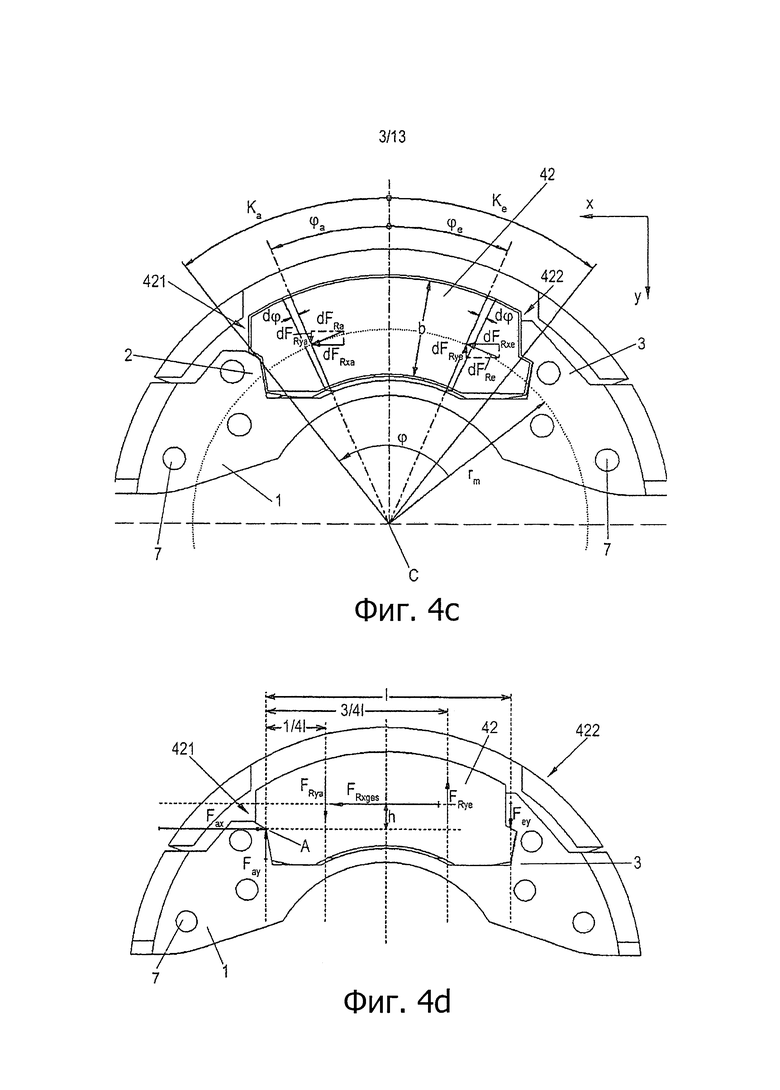

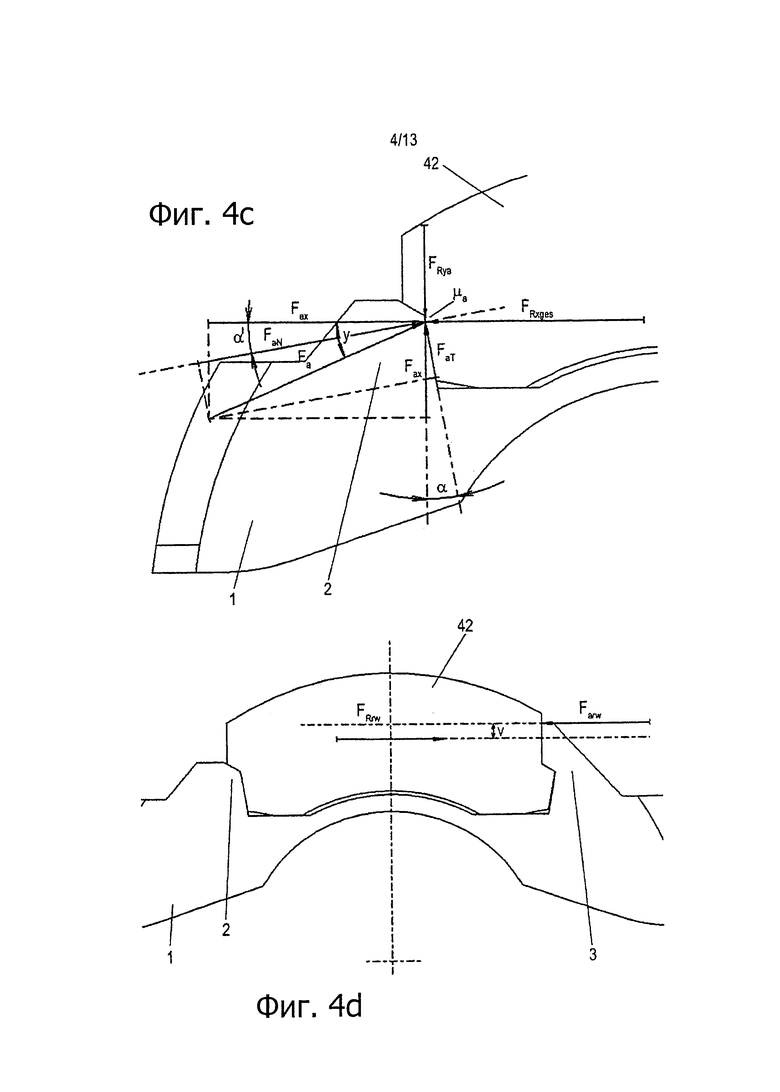

Фигура 4а-4d - Боковая проекция щита тормозного механизма и тормозной накладки по Фигуре 2 со схематичным изображением тормозного диска и сил, действующих на различные точки щита тормозного механизма или тормозной накладки.

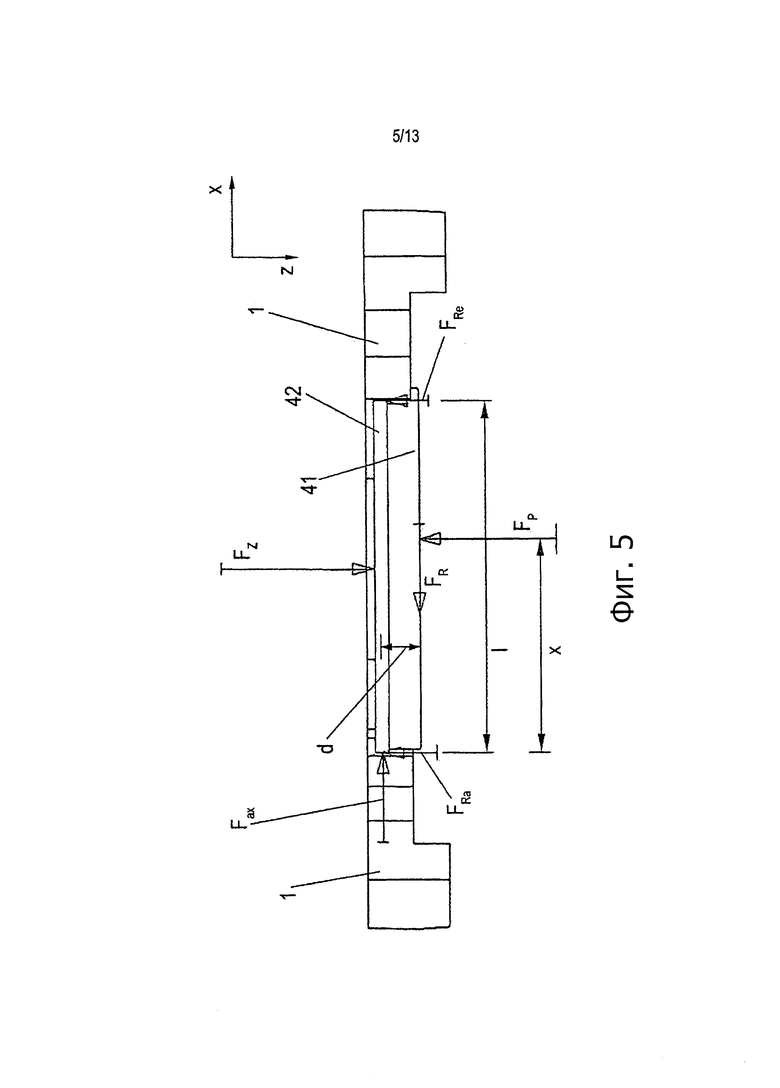

Фигура 5 - Горизонтальная проекция щита тормозного механизма по Фигуре 2 с изображением действующих на различные точки сил.

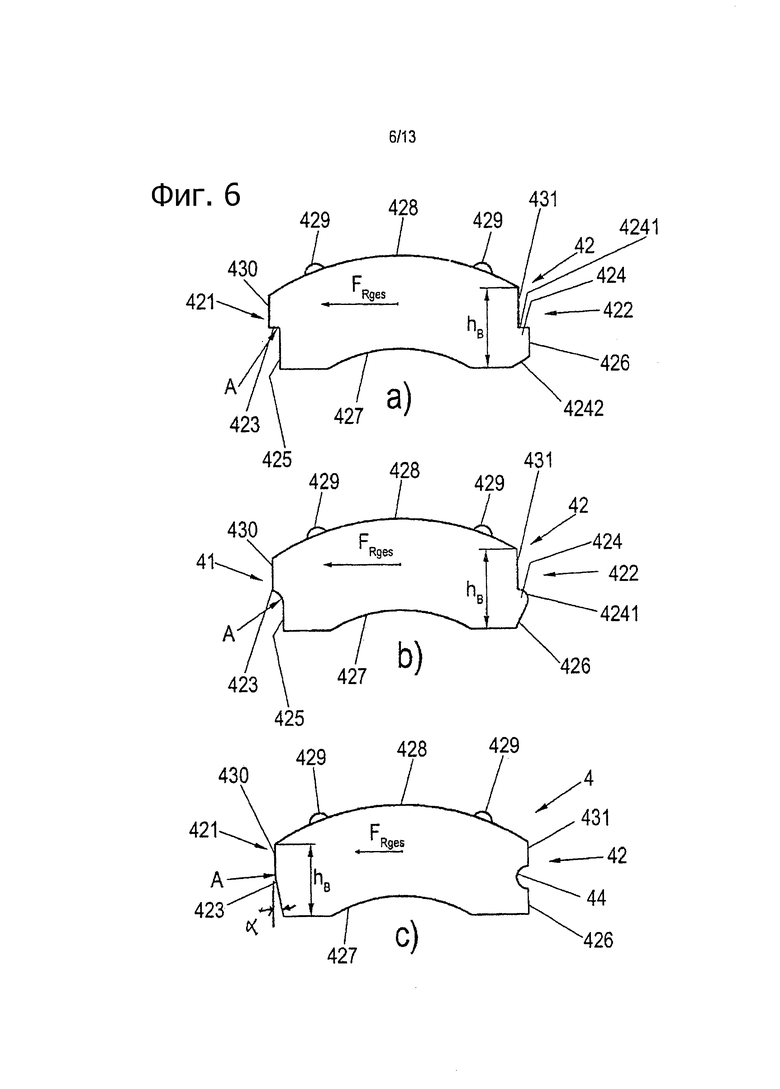

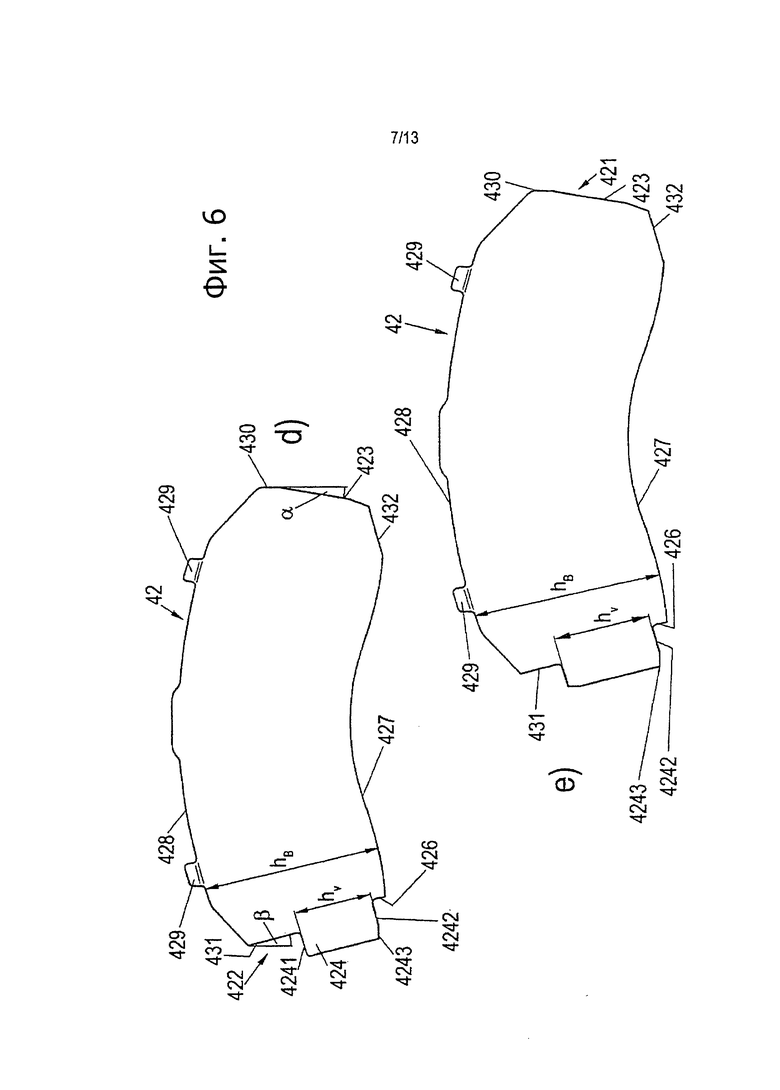

Фигура 6а-6е - Различные варианты выполнения тормозной накладки согласно изобретению.

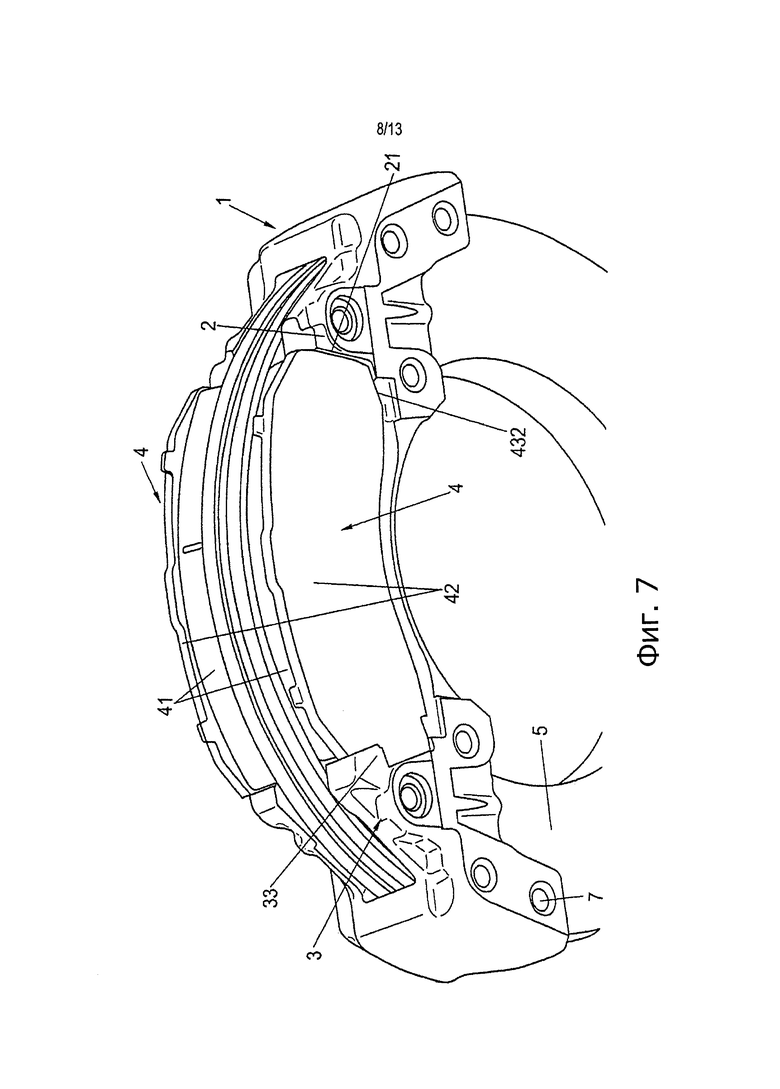

Фигура 7 - Аксонометрия второго варианта выполнения дискового тормоза согласно изобретению.

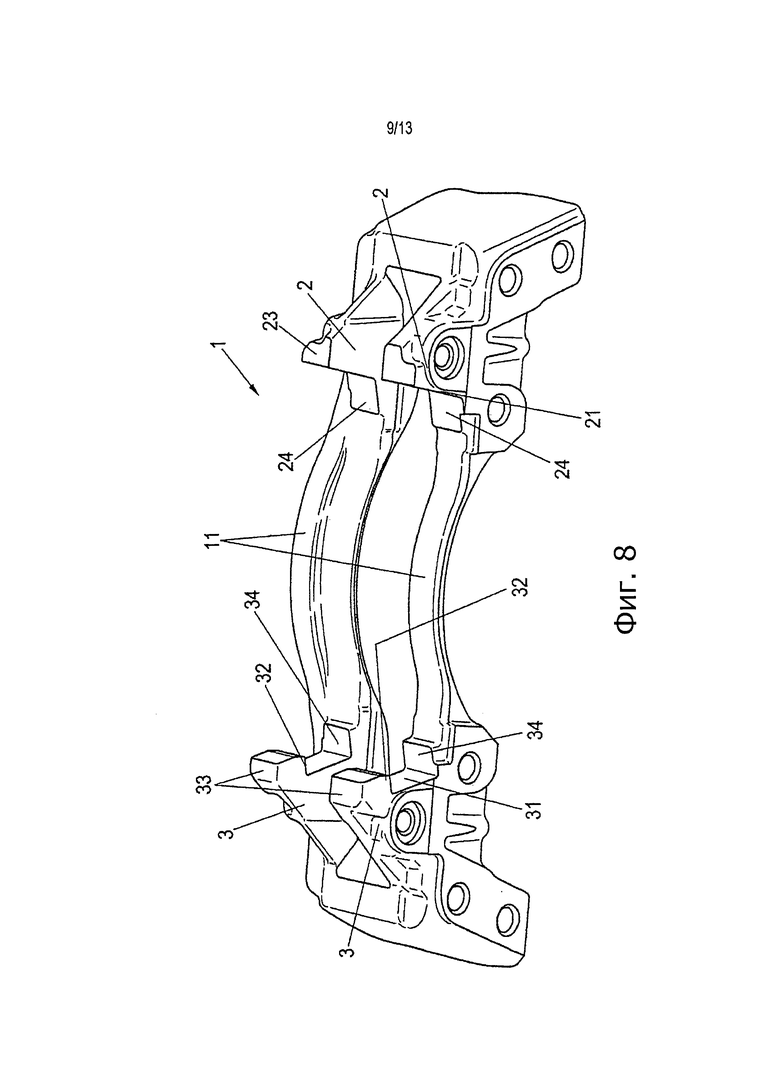

Фигура 8 - Аксонометрия щита тормозного механизма варианта выполнения дискового тормоза по Фигуре 7.

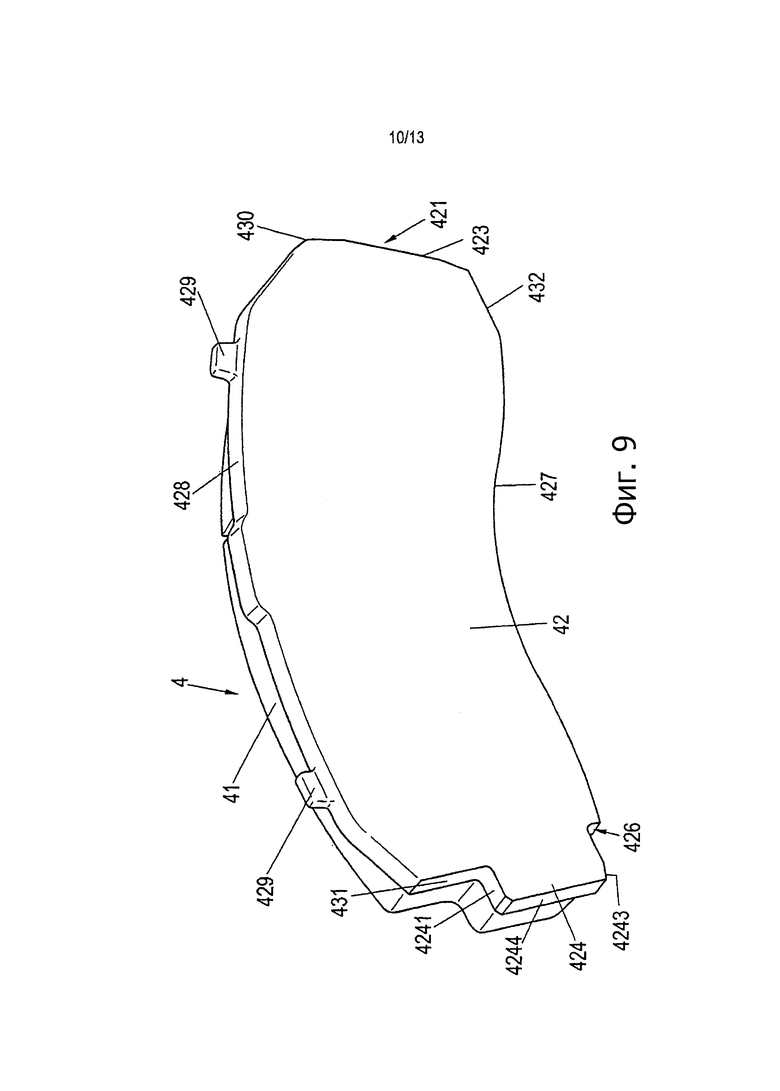

Фигура 9 - Аксонометрия тормозной накладки варианта выполнения дискового тормоза по Фигуре 7.

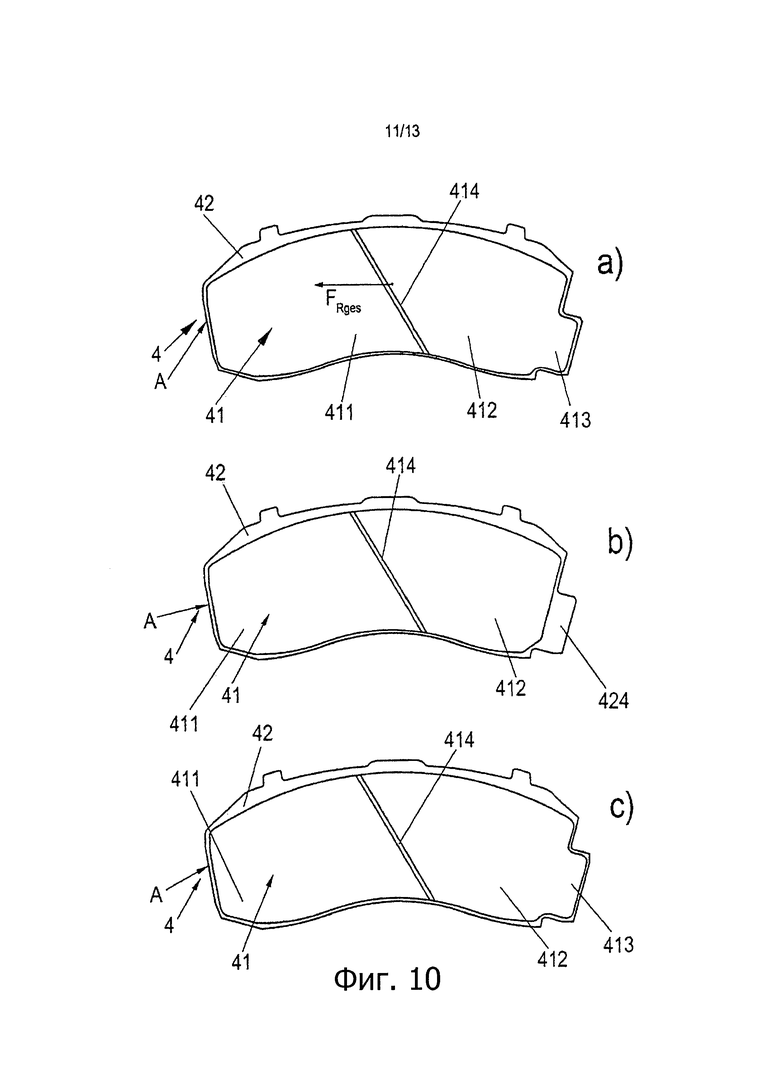

Фигура 10a-10c - Различные варианты выполнения фрикционного слоя тормозной накладки согласно изобретению.

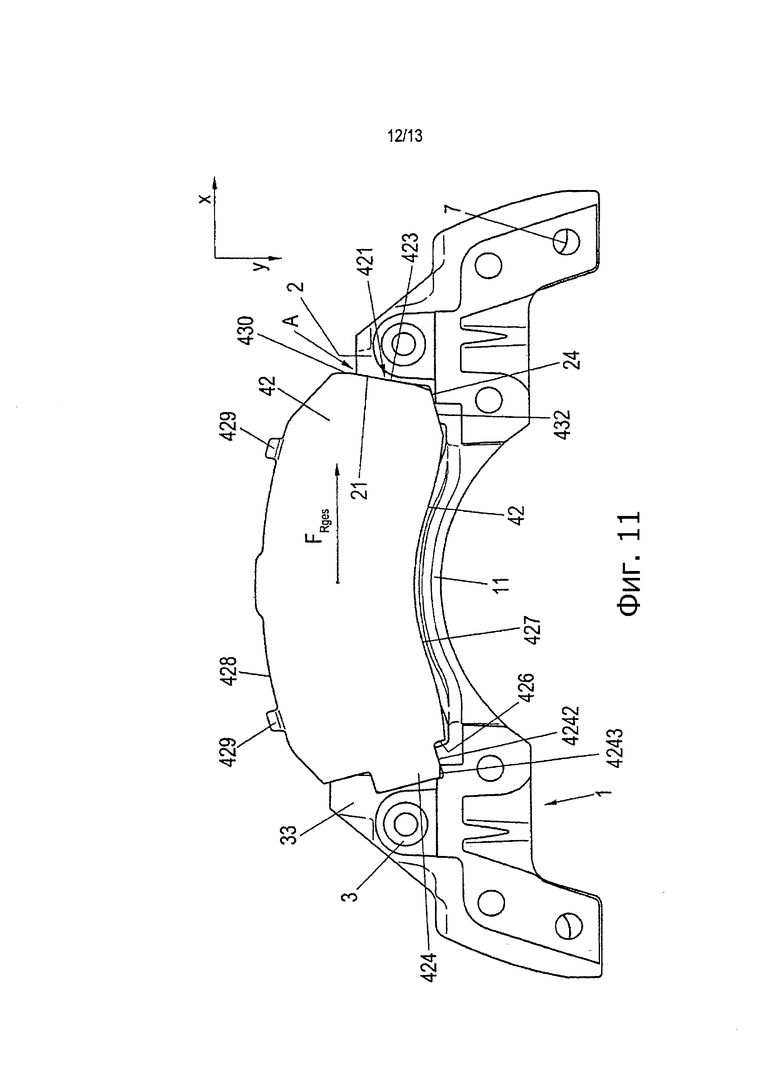

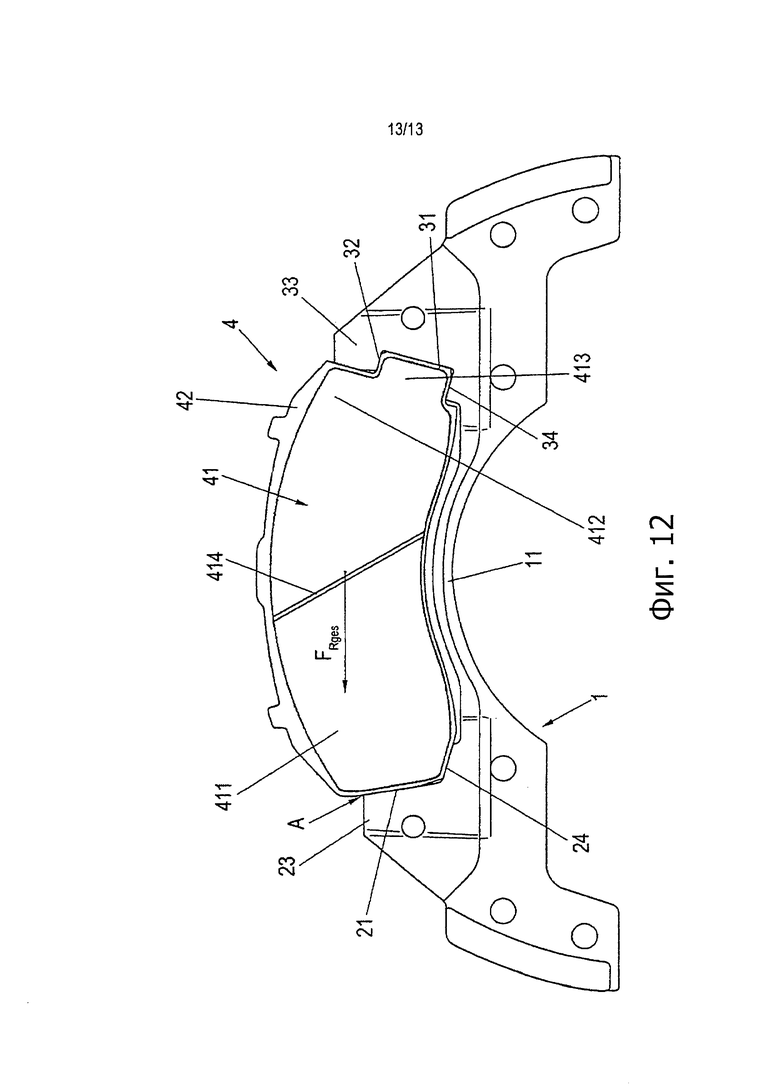

Фигура 11 и 12 - Другие боковые проекции вариантов выполнения щита тормозного механизма согласно изобретению с установленной тормозной накладкой.

В нижеследующем описании фигур понятия сверху, снизу, слева, справа, впереди, сзади и т.д. относятся главным образом к примерному изображению и положению на соответствующих фигурах дискового тормоза, несущей пластины и щита тормозного механизма. Выбранная система координат переходит в описание других монтажных положений.

В декартовой системе координат ось Z проходит параллельно оси вращения тормозного диска (C, Фиг. 4а и 5), ось X проходит перпендикулярно к оси вращения тормозного диска (C, Фиг. 4а) через ось вращения тормозного диска или параллельно с этой прямой, а ось Y проходит перпендикулярно оси X и оси Z. Ось Y проходит также предпочтительно через центр тяжести тормозной накладки примерно в центре гнезда накладки (по окружности).

На Фигуре 2 схематично показан фрагмент дискового тормоза. Позицией 42 обозначена несущая пластина тормозной накладки 4, на обратной, невидимой на Фигуре 2 стороне которой нанесен фрикционный слой 41 (показан на Фигурах 5, 7 или 10). Тормозная колодка 42 накладки 4 установлена в щите 1 тормозного механизма, смонтированного несъемно с боковой стороны транспортного средства, и закреплена в щите тормозного механизма со стороны тормозного суппорта скобой 6 в щите 1 тормозного механизма.

Щит 1 тормозного механизма может быть самостоятельной монтажной деталью, как показано, или быть встроенной деталью тормозного суппорта 8. Для крепления щита 1 тормозного механизма к оси транспортного средства в щите проделаны отверстия 7, в которые вставляют винты или болты, удерживающие щит тормозного механизма на оси транспортного средства. Возможен и другой опорный элемент крепления и/или опирания тормозной накладки 4.

Щит 1 тормозного механизма покрывает или охватывает, как показано на Фигурах 4а, b и 7, в виде рамы радиально наружный участок тормозного диска 5 и состоит из соединенных между собой перемычкой 11 и расположенных друг за другом в одной плоскости параллельно поверхности торможения тормозного диска 5 двух опорных выступов 2, 3, которые поддерживают несущую пластину 42 тормозной накладки 4 по бокам, т.е. с входной и с выходной стороны.

Показанный на Фигуре 7 щит 1 тормозного механизма покрывает тормозной диск со стороны воздействия на диск и со стороны ответной реакции диска. Возможен и другой вариант выполнения щита тормозного механизма для крепления тормозной накладки только с активной стороны или только с ответной стороны. Размещенная на другой стороне тормозного диска 5 тормозная накладка 4 закреплена в этом альтернативном варианте выполнения предпочтительно непосредственно в тормозном суппорте 8. Тормозной суппорт 8 выполнен предпочтительно с возможностью перемещения на щите тормозного механизма.

Несущая пластина 42 тормозной накладки 4 в установленном положении прилегает без люфтов или почти без люфтов к образованному опорными выступами 2, 3 и соединяющей их перемычкой 11, частично открытому радиально наружу гнезду тормозной накладки щита 1 тормозного механизма.

При этом опорный выступ 3 с входной стороны щита 1 тормозного механизма выполнен в отличие от дискового тормоза согласно уровню техники, как показано на примере Фигуры 1, не в виде опоры 102 с обращенной в сторону тормозной накладки спрямленной опорной поверхностью 104, а включает поднутрение 32 для принятия замковой врубки 424, расположенной рядом с опорным выступом 3 щита 1 тормозного механизма опорной поверхности 422 несущей пластины 42.

Поднутрение 32 и замковая врубка 424 на опорном выступе 3 щита 1 тормозного механизма опорной поверхности 422 несущей пластины 42 выполнены таким образом, что тормозная накладка 4 может поворачиваться вокруг оси поворота, параллельной оси C вращения тормозного диска 5 (Фигура 4a), против направления основного вращения HDR тормозного диска 5. Поднутрение 32 проходит в виде выступа в направлении основного вращения HDR тормозного диска 5 и входит в зацепление с несущей пластиной 42, в частности, с указанной замковой врубкой 424 на входной стороне, поэтому тормозную накладку 4 нельзя удалить из щита 1 тормозного механизма непосредственно в радиальном направлении по отношению к центру C тормозного диска.

Опорный выступ 2 с выходной стороны щита 1 тормозного механизма и расположенная рядом опорная поверхность несущей пластины 42 выполнены таким образом, что тормозная накладка 4 может быть повернута вокруг оси, параллельной оси вращения C тормозного диска 5, против направления основного вращения HDR тормозного диска 5. Тормозная накладка 4 закреплена соответственно в щите 1 тормозного механизма таким образом, что для смены накладки необходимо поворотное движение или сочетание поворотного радиального движения, причем радиальное движение осуществляют при демонтаже тормозной накладки 4 после поворота наружу тормозной накладки 4 из поднутрения 32, а при установке тормозной накладки 4 - перед поворотом тормозной накладки 4 в поднутрение 32 опорного выступа 3 с входной стороны. Таким образом, обеспечена возможность простого монтажа и демонтажа тормозной накладки 4 в или из щита 1 тормозного механизма.

Как показано на Фигуре 2, расположенная рядом с опорным выступом 2 щита 1 тормозного механизма опорная поверхность 41 несущей пластины 42 включает для этого замковую врубку 43, зацепляющую, по меньшей мере, частично опорный выступ 2. Расположение и выполнение замковых врубок 43, 44 несущей пластины 42 с нанесенным фрикционным слоем 41, а также поднутрение 32 щита 1 тормозного механизма выполнены при этом таким образом, что несущая пластина 42 и щит 1 тормозного механизма принимают асимметричную форму, которая предпочтительна как для смены тормозной накладки, так и для улучшения опирания тормозной накладки или несущей пластины 42 на щит 1 тормозного механизма.

Ось поворота тормозной накладки 4 проходит предпочтительно в зоне, расположенной рядом с опорным выступом 3 с входной стороны щита 1 тормозного механизма опорной поверхности 422 несущей пластины 42 рядом с головкой 33 опорного выступа 3 с входной стороны, предпочтительно на расстоянии до 20 мм (⇐ 20 мм) от головки 33 опорного выступа 3 с входной стороны.

В случае щита тормозного механизма и несущей пластины согласно уровню техники шит 100 (Фигура 1) тормозного механизма включает опорные выступы 101, 102, соответственно с входной и выходной стороны, для опирания несущей пластины 105. Несущую пластину 105 задвигают для монтажа или демонтажа перпендикулярно в промежуток между опорными выступами 101, 102, причем опорные выступы 101, 102 доходят до или почти до расположенного радиально снаружи края несущей пластины 105. При этом внутренние поверхности опорных выступов 101, 102 и расположенные рядом опорные поверхности 103, 104 несущей пластины 105 выполнены в виде плоских поверхностей. В частности, опорный выступ 101 с выходной стороны должен выдерживать на верхнем конце приложение сильно сконцентрированных усилий, вызывающих высокие нагрузки и деформацию опорного выступа, а также неблагоприятное распределение сил в щите 100 тормозного механизма и в несущей пластине 105.

В отличие от этого, как показано на Фигурах 2, 3 и 4a-4d, в частности, опорный выступ 2 с выходной стороны выполнен более низким или ровным, так что верхняя опорная точка A несущей пластины 42 прилегает к опорному выступу 2 с выходной стороны не на верхнем конце опорной поверхности 421, а радиально ниже вектора сил F-Rxges, воздействующих на тормозную накладку 4, и при этом радиально на высоте центра тяжести тормозной накладки, как это показано, в частности, на Фигуре 4b. Эта опорная точка находится примерно в центре или ниже центра опорной поверхности 421. За счет этого при торможении на несущую пластину 42 тормозной накладки 4 действует заданный момент вращения вокруг оси Z. Этот момент вращения вызывает также опорную силу на опорном выступе 3 с входной стороны, действующую на поднутрение 32 и замковую врубку 424 и задействующую тем самым входную сторону щита 1 тормозного механизма в силовом потоке при торможении.

Опорный выступ 2 с выходной стороны и опорный выступ 3 с входной стороны включают у основания соответствующего выступа опорные поверхности 21, 31, расположенные параллельно друг другу или расходящиеся предпочтительно, как показано на Фигуре 2, под острым углом к параллельной прямой, заданной намного ниже оси Y системы координат.

Длина этих опорных поверхностей 21, 31, частично охватывающих несущую пластину 4, составляет предпочтительно примерно половину или менее высоты hB несущей пластины 42, чтобы обеспечить, с одной стороны, возможность поворота несущей пластины 42 из или внутрь щита 1 тормозного механизма, а, с другой стороны, удержать при торможении вращательный момент, действующий на опорный выступ 2 с выходной стороны, на минимальном уровне.

Выше опорной поверхности 21 опорного выступа 2 с выходной стороны опорная поверхность 21 переходит через грань от несущей пластины 42 в наклонную поверхность 22 в соответствии с выполнением замковой врубки 43 на опорной поверхности 41 несущей пластины 4.

Выше опорной поверхности 31 опорного выступа с входной стороны опорная поверхность переходит через грань внутрь от несущей пластины 42 с выполнением поднутрения 32, в соответствии с выполнением замковой врубки 44 на опорной поверхности 42 с входной стороны несущей пластины 4.

На Фигуре 3 показан особенно простой монтаж или демонтаж накладки с несущей пластиной 42 в или из щита 1 тормозного механизма. Ясно видно, что простое поворотное движение может вывести несущую пластину 42 из зацепления с поднутрением 32 на головке 33 опорного выступа 3 с входной стороны.

На Фигурах 4a-4d стрелками показаны в дополнение к конструктивным элементам силы, действующие на различные точки. Буквой C обозначена ось вращения тормозного диска 5, которая одновременно задана в качестве оси Z декартовой системы координат. В роли оси X и оси Y выступает горизонтальная пунктирная линия (ось X) и вертикальная пунктирная линия (ось Y), которые перекрещены под прямым углом в точке C.

При подробном рассмотрении сил, действующих на тормозную накладку 4 в плоскости, и при принятии, в частности, не просто короткого, а более большого (предпочтительно больше 25°, в частности больше 35° при рассмотрении в радиальном центре) угла ϕ перекрытия накладки по окружности, то правилом служит (Фиг. 4а).

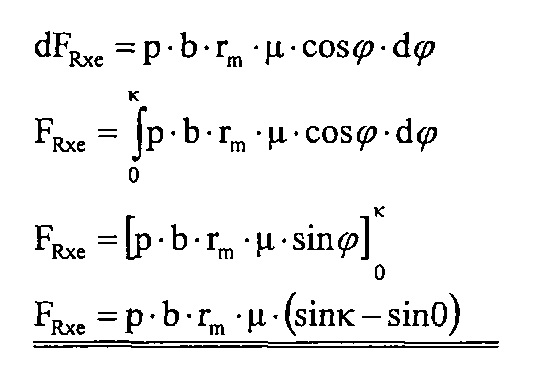

Для половины накладки с входной стороны:

В направлении X (в декартовой системе координат a) оси Z вращения диска, b) вертикальной оси Y, пересекающей ось Z, и c) пересекающей ось Y перпендикулярно, но не пересекающей ось Z оси X):

,

,

где

p: удельное давление тормозной накладки

b: ширина накладки

rm: радиус трения

μ: коэффициент трения накладки

ϕ: перекрытый угол с входной и выходной стороны

κ: перекрытый угол с входной или выходной стороны в точке касания опорного выступа с входной или выходной стороны

FRxe: составляющая силы трения накладки в направлении x входной стороны накладки.

Положение радиуса rm трения принимают в радиальном направлении в центре тормозного диска или тормозной накладки.

Действующие в направлении x силы трения накладки должен принимать опорный выступ 2 с выходной стороны щита тормозного механизма.

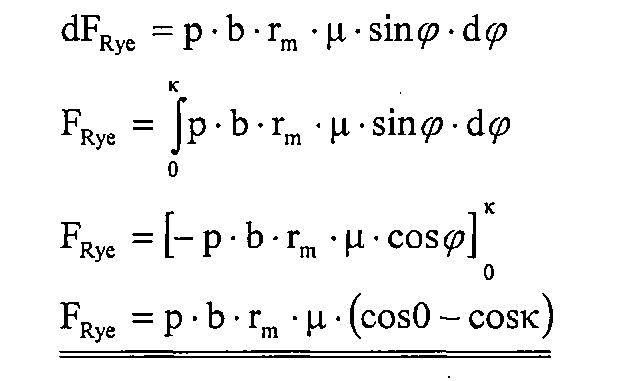

В направлении y:

,

,

где

FRye: составляющая силы трения накладки в направлении у с входной стороны накладки.

Действующие в направлении у силы трения накладки вызывают выдвижение тормозной накладки из гнезда щита тормозного механизма.

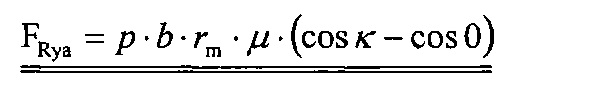

Для половины накладки с выходной стороны:

В направлении y может быть без изменений принято соотношение на основе равенства направления вектора действия сил.

В направлении y действует в.н. соотношение, но с измененным знаком. Силы вызывают в этом случае вжимание тормозной накладки в гнездо щита тормозного механизма.

где

FRya: составляющая силы трения накладки в направлении y с выходной стороны накладки.

Из этого вытекает несимметричное действие сил на тормозной накладке в направлении y.

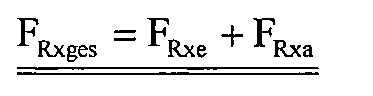

Суммарная сила трения накладки в направлении y равна:

где:

FRxa: составляющая силы трения накладки в направлении x с выходной стороны накладки.

FRxges: суммарная сила трения накладки в направлении x.

Эту силу должен принимать только опорный выступ 2 с выходной стороны.

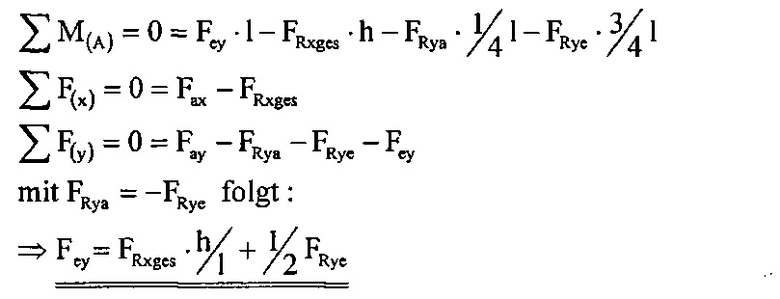

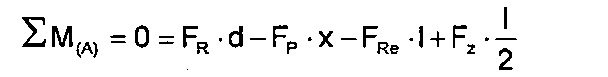

Для равновесия сил и моментов вокруг оси Z в точке A на точке касания опорного выступа с выходной стороны (Фиг. 4b) действуют следующие уравнения с учетом ранее полученных соотношений:

где:

Fey: сила опирания на опорном выступе сходной стороны в направлении y.

Fay: сила опирания на опорном выступе с выходной стороны направлении y.

1: длина тормозной накладки 4.

h: удаление вектора сил от точки опирания (А) на опорном выступе 2 с выходной стороны.

Из этого уравнения можно сделать неожиданный вывод, что соответствующее выполнение щита 1 тормозного механизма может обеспечить силу опирания и на входной стороне.

Для этого предпочтительно предотвратить вывинчивание тормозной накладки 4 в щите 1 тормозного механизма с входной стороны. Это можно осуществить с помощью выступа на тормозной накладке 4, входящего в зацепление со щитом 1 тормозного механизма (Фиг. 2).

Также из уравнения, которое выводит соотношение h/1, следует, что неожиданно и предпочтительно можно увеличить силу опирания на опорном выступе 3 с входной стороны с помощью радиально относительно низкой радиальной опорной точки А, в частности, легко реализуемой путем занижения опорного выступа 2 с выходной стороны относительно опорного выступа с входной стороны. (h должна быть максимально высокой; опорная точка A - это, в частности, максимально высокая/максимально с наружной стороны опорная точка A).

Названные меры обеспечивают достижение более благоприятного распределения сил в щите 1 тормозного механизма. Обычный щит тормозного механизма, без опирания тормозной накладки с входной стороны характерен высокой концентрацией сил опирания накладки в опорном выступе с выходной стороны.

Действующую в направлении у составляющую силы трения с входной стороны накладки в обычном щите тормозного механизма необходимо направлять главным образом через фрикционный контакт между несущей пластиной и тормозным суппортом или прижимными колодками в опору суппорта. Составляющие силы трения с входной стороны накладки вызывают большие нагрузки на опору суппорта. Поэтому для предотвращения преждевременного износа или отказа необходимы относительно большой вес и тем самым большие размеры, требующие соответствующее монтажное пространство.

Кроме этого существует возможность вывинчивания тормозных накладок и соответственно отказа тормозов в случае недостаточного силового замыкания между тормозной накладкой и тормозным суппортом или прижимными колодками (например, при наличии консистентной смазки или масла).

Согласно вышеназванному тормозную накладку 4 необходимо вставлять в щит 1 тормозного механизма с входной стороны. Для обеспечения простого монтажа и демонтажа установку и снятие необходимо производить поворотным движением тормозной накладки 4. Для этого опорный выступ 2 с выходной стороны и соответствующий профиль несущей пластины 42 включает наклонную опорную поверхность (Фиг. 3 и 6).

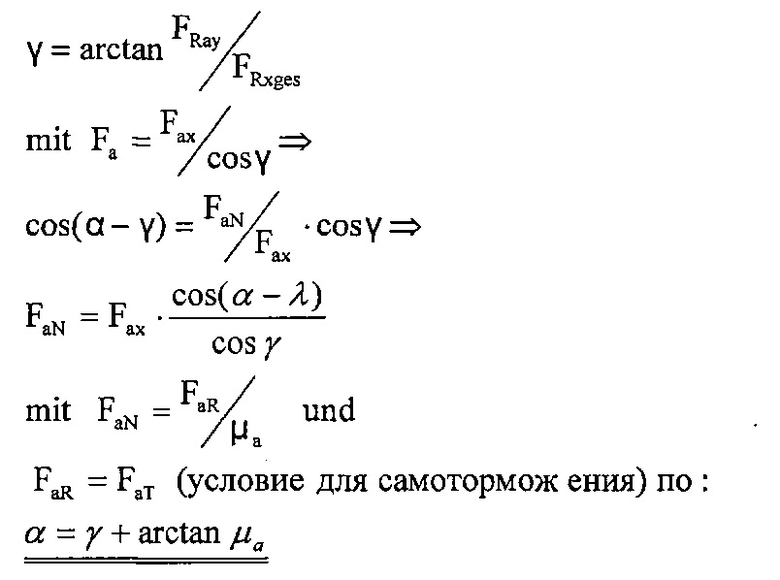

Угол α наклона опорного выступа 2 с выходной стороны к оси Y не может быть произвольным. С одной стороны, минимальный наклон определяют условия монтажа и демонтажа. С другой стороны, допустимый максимальный наклон задан соблюдением предела самоторможения. Превышение предела самоторможения может привести к тангенциальному сползанию тормозной накладки 4. Предел самоторможения в значительной степени зависит от геометрии накладки, от условий трения на опоре накладки и от направления вектора сил между тормозной накладкой 4 и щитом 1 тормозного механизма.

Физические процессы представлены на Фиг. 4 с и выведены из следующего уравнения.

Правило для угла γ действия сил:

где:

γ: угол действия сил на опорном выступе 2 с выходной стороны,

α: угол наклона опорной поверхности на опорном выступе 2 с выходной стороны,

Fa: суммарная сила опирания на опорном выступе с выходной стороны (перпендикулярно опорной поверхности),

FaN: расчетная сила на опорном выступе с выходной стороны (параллельно опорной поверхности),

FaT: тангенциальная сила на опорном выступе с выходной стороны (параллельно опорной поверхности),

μа: коэффициент трения на опоре накладки на опорном выступе с выходной стороны.

Это уравнение определяет условие самоторможения для угла α наклона опорного выступа 2 с выходной стороны в зависимости от угла γ действия сил и трения μa в опорной точке.

Чтобы предотвратить тангенциальное сползание накладки 4 на опоре опорного выступа 2, угол α должен быть значительно меньше угла, рассчитанного по приведенному уравнению.

С учетом реальных условий трения (μа=0,1 до 0,2) на опорном выступе и стандартных размеров тормозных накладок для тяжелого грузового автотранспорта угол α составляет предпочтительно от мин. 8° до макс. 30°.

Приведенные данные действительны для процессов торможения при движении вперед. Чтобы обеспечить торможение при движении назад без нарушения функциональности, ориентированный в сторону входа опорный выступ 3 должен иметь минимальную высоту. Для этого действуют правила, как и для обычных щитов тормозного механизма. Высота опорного выступа щита тормозного механизма должна быть предпочтительно больше радиальной высоты ориентированного по окружности вектора сил трения накладки. Это обеспечивает отсутствие дополнительного момента вывинчивания на накладке, вызванного опиранием тормозной накладки. Параметр v смещения обоих векторов сил показан на Фиг. 4d.

Так как торможение при движении назад дорожного автотранспорта применяют значительно более редко и с меньшим усилием, ориентацию тормозной накладки по сравнению с торможением при движении вперед можно упростить без потери функциональности.

На основании перечисленных требований к торможению при движении вперед и требований относительно опирания накладки при торможении назад определена асимметричная геометрия тормозной накладки 4.

Для асимметричной геометрии тормозной накладки и щита тормозного механизма типичен относительно низкий опорный выступ на выходной стороне щита, наклонное положение опоры накладки на опорном выступе с выходной стороны, причем угол наклона составляет предпочтительно 8⇐α⇐30°, взаимное зацепление между тормозной накладкой 4 и выступом 3 щита тормозного механизма на входной стороне щита 1 (например, за счет выступа на накладке и соответствующего отступа на опорном выступе 3), а также относительно высокий опорный выступ 3 на входной стороне щита тормозного механизма.

На Фиг. 4b определены дополнительные параметры: Fey: ответная сила с входной стороны, 1: длина накладки, FR: сила трения накладки, h: отступ вектора сил опирания накладки; Fax: сила опирания накладки; Fay: ответная сила с выходной стороны.

Важно, что форма согласно изобретению опорных выступов 2, 3 и опорных поверхностей 41, 42 несущей пластины 42 способствует при торможении опиранию несущей пластины 42 не только за счет опорного выступа 2 с выходной стороны, но и за счет опорного выступа 3 с входной стороны.

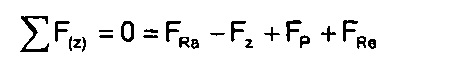

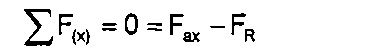

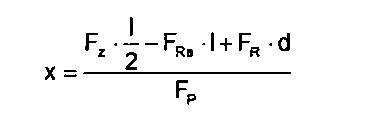

Для сил и моментов, действующих на тормозную накладку вокруг высокой оси (ось Y) при смещении накладки под силовым воздействием в направлении x (Фиг. 5), служат следующие уравнения:

1.

2.

3.

где

FZ: сила затягивания,

FP: прижимная сила накладки относительно тормозного диска,

FRa: сила трения с выходной стороны,

FRe: сила трения с входной стороны,

d: толщина накладки,

x: отступ вектора силы затягивания.

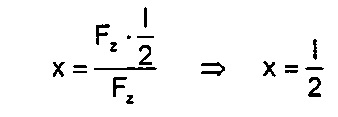

Уравнение для асимметрии вектора сил на тормозной накладке или несущей пластине 42:

Уравнение для FRe=0 (сила трения с входной стороны) и FRa=0 (сила трения с выходной стороны), а также d=0 (сила трения накладки и опорное усилие на той же плоскости):

Fz=FP из уравнения 1

(идеальное состояние из-за равномерного распределения сил в накладке).

(идеальное состояние из-за равномерного распределения сил в накладке).

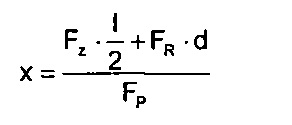

Уравнение для обычной тормозной накладки без силы трения на опорном выступе накладки:

Уравнение для тормозной накладки 4 с силой трения на опорном выступе 3 с входной стороны (ранее приведенное уравнение):

Распределение сил щита 1 тормозного механизма с силой трения на опорном выступе 3 с входной стороны на один терм (FRe 1) лучше распределения сил тормозной накладки без силы трения на входной стороне.

Благодаря замковым врубкам 423, 424 на опорных поверхностях 421, 422 несущей пластины 42 и поднутрению 32 на опорном выступе 3 с входной стороны несущую пластину 42 можно установить в щите 1 тормозного механизма без люфтов или почти без люфтов.

Возможны и другие, показанные на Фигурах 6а-6е в качестве примеров варианты выполнения несущей пластины 42 и соответствующих форм опорных выступов 2, 3 щита 1 тормозного механизма.

Так на несущей пластине, показанной на Фиг. 6а, выполнен прямоугольный замковый заплечик с параллельными оси X опорными поверхностями 423, 424, причем плоскость 4241 замковой врубки 424 опирается на выполненное соответственно поднутрение 32 опорного выступа 3 с входной стороны, а опорная поверхность 423 прилегает к опорному выступу 2 с выходной стороны.

В показанном на Фиг. 6b варианте выполнения замковые заплечики 423, 424 выполнены в форме округлости, которая опирается на поднутрение соответствующей формы опорного выступа 3 с входной стороны и поверхность прилегания 22 соответствующей формы опорного выступа 2 с выходной стороны.

В показанном на Фиг. 6с варианте выполнения на входной стороне 422 выполнена замковая врубка 424 в виде полукруглого углубления. Входная сторона 421 несущей пластины 42 выполнена в виде двух проходящих под углом друг к другу прямолинейных плоскостей опирания на опорный выступ 2 с выходной стороны.

Показанная на Фигурах 6d, 6е и 9 несущая пластина 4отличается прямоугольным замковым заплечиком 424, расположенным на боковой плоскости 422, выступающей под острым углом β наружу, причем заплечик выполнен с возможностью поворота в поднутрение 32 опорного выступа 3 с входной стороны, имеющее соответствующую форму. При этом высота hV замковой врубки 424 на Фиг. 6d меньше высоты hV замковой врубки 424 на Фиг. 6е. С выходной стороны боковая плоскость 421 несущей пластины 4 выполнена по центру как выступающей наружу под острым углом α боковая плоскость 423.

Для лучшей проворачиваемости несущей пластины 4 в поднутрение 32 опорного выступа 3 с входной стороны периферийная зона 430, прилегающая к верхней стороне 428, и периферийная зона 432, прилегающая к нижней стороне 427 несущей пластины 4, выполнены предпочтительно слегка сплющенными.

Направленная (при установленной тормозной накладке 4) в направлении оси вращения тормозного диска 5 поверхность разъема 4242 прямоугольной замковой врубки или замкового заплечика 424 также включает приплюснутость 4243 для облегчения проворота тормозной накладки 4 из зацепления со щитом 1 тормозного механизма.

Замковая врубка 424 согласно предпочтительному варианту осуществления изобретения выполнена в массе несущей пластины 42. В качестве альтернативы возможно крепление замковой врубки 424 на несущей пластине в качестве отдельной конструктивной детали.

На Фигуре 7 показан вариант выполнения щита 1 тормозного механизма, соответствующего показанным на Фигурах 6d и 6е тормозным накладкам 4 с двумя установленными в щите 1 тормозного механизма тормозными накладками 4. Щит 1 тормозного механизма без тормозных накладок показан на Фигуре 8. Хорошо видна асимметричная конструкция тормозных накладок и конструкция деталей щита 1 тормозного механизма, в которые устанавливают тормозные накладки 4, в частности, головка 33 опорного выступа 3 с входной стороны, а также встречный v-образный распор гнезда тормозной накладки, образованный опорными выступами 2, 3.

Нанесенный на тормозные накладки 4 фрикционный слой 41 по форме предпочтительно соответствует асимметричной форме несущей пластины 42 (Фигуры 10a и 10c). Закрывающий замковую врубку 424 несущей пластины 42 участок 413 разделенного предпочтительно на два участка 411, 412 фрикционного слоя 41 выполнен при этом предпочтительно в массе одного из участков 412, но может быть в одном из вариантов выполнения накладки смонтирован вместе с выполненной отдельно замковой врубкой 424 на тормозной накладке. Возможен также вариант, когда на замковую врубку 424 не наносят фрикционный слой (Фиг. 10b).

На Фигурах 11 и 12 показаны боковые проекции щита 1 тормозного механизма по Фиг. 7 и тормозной накладки 4, изображенной на Фиг. 11 с несущей пластиной 42, а на Фиг. 12 с фрикционным слоем 41 накладки. Здесь также хорошо видно, что опорный выступ 2 с выходной стороны в отличии от опорного выступа 3 с входной стороны выполнен асимметрично оси симметрии, проходящей по центру тормозной накладки 4 через ось вращения C тормозного диска 5.

С помощью выполненных согласно изобретению несущих пластин 4 и щитов 1 тормозного механизма обеспечивают улучшение распределения сил путем опирания с фрикционным замыканием, как с входной, так и с выходной стороны. Кроме этого происходит более равномерное воздействие сил, передаваемых при торможении от тормозной накладки 4 на щит 1 тормозного механизма, что связано с более равномерными нагрузками на щит 1 тормозного механизма или тормозной суппорт и на детали крепления тормоза на несущей щит 1 тормозного механизма оси. Обеспечено также снижение стука за счет более плотной ориентации тормозной накладки 4 в щите 1 тормозного механизма.

Список условных обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ АВТОТРАНСПОРТНОГО СРЕДСТВА И ТОРМОЗНАЯ НАКЛАДКА | 2012 |

|

RU2606659C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗ ГРУЗОВОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2722516C1 |

| СИСТЕМА УДЕРЖАНИЯ НАКЛАДКИ ДИСКОВОГО ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2634846C2 |

| ДИСКОВЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА ДЛЯ ДИСКОВОГО ТОРМОЗА | 1991 |

|

RU2087771C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2695751C1 |

| ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА, УСТАНОВКА ФРИКЦИОННОЙ НАКЛАДКИ НА ДЕРЖАТЕЛЕ НАКЛАДКИ И СПОСОБ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ЗАКРЕПЛЕННОЙ НА ДЕРЖАТЕЛЕ НАКЛАДКИ ФРИКЦИОННОЙ НАКЛАДКИ | 2015 |

|

RU2662874C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

Группа изобретений относится к области транспортного автомобилестроения, в частности к дисковым тормозам. Дисковый тормоз содержит тормозной диск, тормозной суппорт и щит тормозного механизма. На боковой стороне автотранспорта установлена тормозная накладка. Щит тормозного механизма включает опорные выступы. Опорный выступ и контур прилегания несущей пластины обеспечивают возможность замены тормозной накладки посредством поворотного движения. Тормозная накладка для дискового тормоза включает несущую пластину и фрикционный слой. Несущая пластина включает боковые опорные поверхности для опирания на боковые внутренние стенки опорных выступов щита. На одной из боковых опорных поверхностей выполнена замковая врубка. Несущая пластина по окружности включает с выходной стороны опорный контур, включающий наклоненную под углом к оси Y опорную поверхность. Достигается повышение сбалансированности разделения сил при торможении между двумя опорными выступами для опирания тормозной накладки. 2 н. и 16 з.п. ф-лы, 12 ил.

1. Дисковый тормоз автотранспортного средства, в частности, грузового автотранспорта, содержащий перекрывающий частично тормозной диск (5) по окружности тормозной суппорт (8) и щит (1) тормозного механизма, жестко закрепленный на боковой стороне автотранспорта, в котором установлена, по меньшей мере, тормозная накладка (4) с несущей пластиной (42) и закрепленным на ней фрикционным слоем (41), причем щит (1) тормозного механизма включает в направлении основного вращения тормозного диска (5) опорные выступы (2, 3), на которые с входной и выходной стороны опирается несущая пластина (42) тормозной накладки (4), причем опорный выступ (3) с входной стороны щита (1) тормозного механизма и расположенная рядом опорная поверхность (422) несущей пластины (42) входят в зацепление друг с другом, отличающийся тем, что опорный выступ (2) с выходной стороны и корреспондирующий контур прилегания несущей пластины (42) включают обеспечивающую возможность замены тормозной накладки (4) посредством поворотного движения вокруг оси, параллельной оси вращения тормозного диска (5), и наклоненную под углом (α) к оси Y полностью, частично или, по меньшей мере, в радиально наивысшей зоне опирания накладки на щит тормозного механизма опорную поверхность (21, 423), причем ось Y является осью системы координат, в которой ось вращения тормозного диска (5) образует ось Z, а ось Y проходит через центр тяжести тормозной накладки (4) по окружности в центре гнезда накладки и перпендикулярно оси вращения тормозного диска (5), пересекая ее, а ось X проходит перпендикулярно оси Z и оси Y.

2. Дисковый тормоз по п. 1, отличающийся тем, что угол (α) наклона меньше суммы угла приложения сил (γ) и дугового угла параметра μа трения на точке (А) опирания опорного выступа (2) с выходной стороны.

3. Дисковый тормоз по п. 1 или 2, отличающийся тем, что угол (α) наклона составляет от 8° до 30°.

4. Дисковый тормоз по п. 1 или 2, отличающийся тем, что тормозная накладка (4) опирается на опорном выступе (2) с выходной стороны в точке (А) опирания, которая расположена относительно оси вращения тормозного диска ниже вектора (FRxges) суммарной силы трения, действующей на тормозную накладку (4).

5. Дисковый тормоз по п. 1 или 2, отличающийся тем, что опорный выступ (2) с выходной стороны выполнен с понижением относительно опорного выступа (3) с входной стороны.

6. Дисковый тормоз по п. 1 или 2, отличающийся тем, что при рассмотрении в

направлении X - наивысшая точка (А) опирания на опорном выступе (2) с выходной стороны удалена с отступом (h)>0 от вектора (FRxges) действия сил и расположена ниже вектор действия сил.

7. Дисковый тормоз по п. 6, отличающийся тем, что отступ (h)>0 удаления точки (А) опирания от вектора (FRxges) действия сил на опорном выступе (2) с выходной стороны составляет минимально 0,1 или больше чем 0,1 длины (1) тормозной накладки (4) в направлении вектора (FRxges) сил.

8. Дисковый тормоз по п. 1 или 2, отличающийся тем, что опорный выступ (3) с входной стороны расположен выше точки пересечения вектора (FRxges) сил с опорным выступом (3) с входной стороны.

9. Дисковый тормоз по п. 1 или 2, отличающийся тем, что расположенная рядом с опорным выступом (3) с входной стороны щита (1) тормозного механизма опорная поверхность (422) несущей пластины (42) включает замковую врубку (424), входящую в зацепление с соответствующим замковой врубке (424) поднутрением (32) на опорном выступе (3) с входной стороны.

10. Дисковый тормоз по п. 1 или 2, отличающийся тем, что опорный выступ (3) с входной стороны щита (1) тормозного механизма и расположенная рядом с ним опорная поверхность (422) несущей пластины (42) входят в геометрическое зацепление друг с другом.

11. Тормозная накладка (4) для дискового тормоза, в частности, по любому из п.п. 1-10, включающая несущую пластину (42) и закрепленный на ней фрикционный слой (41), причем несущая пластина (42) включает боковые опорные поверхности (421, 422) для опирания на боковые внутренние стенки опорных выступов (3) щита (1) тормозного механизма, причем, по меньшей мере, на одной из боковых опорных поверхностей (421, 422) выполнена замковая врубка (423, 424) для геометрического замыкания с боковой внутренней стенкой опорных выступов (3) щита (1) тормозного механизма, отличающаяся тем, что несущая пластина по окружности включает с выходной стороны опорный контур для опирания на щит тормозного механизма, а опорный контур несущей пластины (42) включают наклоненную под углом (α) к оси Y опорную поверхность (21, 423).

12. Тормозная накладка по п. 11, отличающаяся тем, что угол (α) наклона меньше суммы угла приложения сил (γ) и дугового угла параметра μа трения на точке (А) опирания опорного выступа (2) с выходной стороны.

13. Тормозная накладка по п. 12, отличающаяся тем, что угол (α) наклона составляет от 8° до 30°.

14. Тормозная накладка по любому из пп. 11 - 13, отличающаяся тем, что с

входной стороны на боковой поверхности (422) рядом с нижней стороной (427) несущей пластины (42) выполнена прямоугольная замковая врубка (424).

15. Тормозная накладка по п. 14, отличающаяся тем, что замковая врубка (423, 424) выполнена в виде выступающего из боковой опорной поверхности (421, 422) заплечика.

16. Тормозная накладка по п. 15, отличающаяся тем, что замковая врубка (424) выполнена в виде трапециевидного, в частности, прямоугольного заплечика.

17. Тормозная накладка по любому из пп. 11-13, отличающаяся тем, что несущая пластина (42) выполнена асимметричной за счет замковых врубок (423, 424).

18. Тормозная накладка по любому из пп. 11-13, отличающаяся тем, что перекрываемый плоскостью фрикционного слоя тормозной накладки угол (ϕ) по окружности больше 25°, в частности, больше 30°.

| Устройство для формирования частотно-манипулированного сигнала | 1984 |

|

SU1234994A1 |

| РАЗДЕЛИТЕЛЬ ЭМУЛЬСИИ | 2000 |

|

RU2163500C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| Способ выращивания овощных культур | 1977 |

|

SU641949A1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2113368C1 |

Авторы

Даты

2017-01-10—Публикация

2012-09-13—Подача