Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине, а именно к винтовым героторным гидравлическим двигателям для бурения нефтяных скважин.

Известен гидравлический забойный двигатель с алмазной опорой скольжения, содержащий корпус двигателя с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на осевой и радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей (US 4620601 А, 04.11.1986).

Недостатком известной конструкции является выполнение вала шпинделя без ловильного бурта, а ниппеля - без ловильного пояса, что в случае поломки вала шпиндельной секции исключает возможность подъема с бурильной колонной при разрушении (срезе) части шпинделя, скрепленной с долотом, из ствола наклонной или горизонтальной скважины.

Известен винтовой забойный двигатель, содержащий одну или несколько двигательных секций, каждая из которых содержит трубчатый корпус, закрепленную в корпусе обкладку из эластомера с внутренними винтовыми зубьями и установленный внутри обкладки ротор с наружными винтовыми зубьями, а также шпиндельный узел, содержащий корпусные элементы и выходной вал, элементы соединения, соединяющие ротор двигательной секции и выходной вал шпиндельного узла и (или) роторы двигательных секций, переводник, соединяющий корпус двигательной секции и корпус шпиндельного узла и (или) корпусы двигательных секций (RU 2241107 С1, 27.11. 2004).

В известной конструкции переводник выполнен в виде цилиндра и имеет две присоединительные зоны L1 и L2, которые находятся на концах переводника и обеспечивают соединение корпуса двигательной секции с корпусным элементом опорного узла и (или) корпусов двигательных секций, и находящуюся между ними в средней части переводника зону пониженной жесткости на изгиб L, при этом толщина стенок переводника в зоне пониженной жесткости на изгиб L меньше, чем толщина стенок переводника в присоединительных зонах L1 и L2.

В известной конструкции плоскости сечения корпуса шпинделя по впадине первого сопряженного витка резьбы ниппеля, а также сечения ниппеля по впадине первого сопряженного витка резьбы корпуса шпинделя расположены вне поперечного сечения нижней по потоку радиальной опоры скольжения, что увеличивает расстояние от долота до края рабочей поверхности радиальной опоры скольжения ("вылет" долота).

Недостатком известной конструкции является также выполнение вала шпинделя без ловильного бурта, а ниппеля - без ловильного пояса, что исключает возможность подъема с колонной бурильных труб шпинделя с долотом из ствола наклонной или горизонтальной скважины при разрушении резьбового соединения между шпинделем и переводником, не снижает стоимость работ при бурении нефтяных скважин.

Недостатком известной конструкции является также неполная возможность повышения точности проходки наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также повышения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны (КНБК) в изогнутой колонне бурильных труб за счет уменьшения длины КНБК при прохождении через радиусные интервалы ствола скважины, имеющие участки малого и среднего радиуса 30÷300 м.

Это объясняется тем, что гибкий переводник, соединяющий корпус двигательной секции, корпусной элемент и корпус опорного (шпиндельного) узла, увеличивает длину КНБК для бурения наклонных и горизонтальных скважин, что снижает проходимость, т.е. увеличивает сопротивление и напряжения в КНБК в изогнутой колонне бурильных труб при прохождении через радиусные интервалы ствола изогнутой скважины.

Известен гидравлический забойный двигатель, который в процессе эксплуатации может использоваться в бурильной колонне для роторного бурения, содержащий полый корпус, размещенный внутри него героторный винтовой механизм, включающий соосно расположенный в корпусе статор и установленный внутри статора ротор, вращение которого осуществляется насосной подачей текучей среды, шпиндельную секцию, включающую вал, установленный на осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, состоящих из наружной и внутренней втулок, размещенных в корпусе шпиндельной секции, и соответственно, на валу шпиндельной секции, вал шпиндельной секции скреплен на входе приводным валом с ротором, а на выходе скреплен с долотом, двигатель снабжен верхним ловильным устройством, состоящим из вала, упора и гайки, и нижним ловильным устройством, выполненным в виде ловильной втулки с наружным ловильным буртом, упорного кольца и нижнего резьбового переводника с внутренним ловильным буртом, верхнее ловильное устройство скреплено с верхней частью ротора героторного винтового механизма, а нижнее ловильное устройство установлено на валу шпиндельной секции между внутренней втулкой нижней радиальной опоры и осевой опорой, выполненной в виде шарикового упорно-радиального многорядного подшипника, при этом вал шпиндельной секции и ловильная втулка нижнего ловильного устройства с наружным ловильным буртом скреплены между собой с помощью общей резьбы с возможностью обеспечения натяга по торцам упорного кольца, расположенного между торцами ловильной втулки и внутренней втулки нижней радиальной опоры скольжения, при этом направление свинчивания резьбы вала шпиндельной секции и ловильной втулки нижнего ловильного устройства совпадает с направлением вращения бурильной колонны при подъеме из скважины (RU 2515627 С1, 20.05.2014).

Недостатком известной конструкции являются случаи отказов двигателей, связанных с разрушением шариков и износом наружных обойм шарикового упорно-радиального многорядного подшипника, при этом полный износ дорожек качения на наружных обоймах шарикового упорно-радиального многорядного подшипника приводит к тому, что подшипник перестает удерживать вал шпиндельной секции от перемещения вдоль его центральной продольной оси.

Это, в свою очередь, приводит к полному износу противоаварийных буртов на валу шпиндельной секции и гайке ниппеля нижнего по потоку противоаварийного устройства двигателя, а в случае поломки вала шпиндельной секции появляется опасность оставления вала шпиндельной секции с долотом на забое в скважине.

Наиболее близким к заявляемому изобретению является гидравлический забойный двигатель, содержащий корпус с размещенным внутри него винтовым ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на осевой опоре, выполненной в виде шарикового упорно-радиальном многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, а нижняя радиальная опора шпинделя закреплена ниппелем, при этом корпус шпинделя и ниппель скреплены резьбой, например, конической, вал шпинделя выполнен с ловильным буртом, а ниппель выполнен с ловильным поясом, при этом плоскости сечения корпуса шпинделя по впадине первого сопряженного витка резьбы ниппеля, а также сечения ниппеля по впадине первого сопряженного витка резьбы корпуса шпинделя расположены в осевом направлении в пределах рабочей поверхности нижней радиальной опоры скольжения, соответственно от края нижней радиальной опоры, направленного к осевой опоре, а также от края нижней радиальной опоры, направленного к долоту, на расстоянии, по меньшей мере, равном суммарной толщине стенок корпуса шпинделя и ниппеля в их резьбовом соединении, при этом расстояние между краем рабочей поверхности нижней радиальной опоры и ближним краем осевой опоры равно, по меньшей мере, расстоянию между плоскостями сечения корпуса шпинделя по впадине первого сопряженного витка резьбы ниппеля и сечения ниппеля по впадине первого сопряженного витка резьбы корпуса шпинделя (RU 2357062 С2, 27.05. 2009).

Недостатком известной конструкции является неполная возможность повышения надежности и ресурса двигателя, повышения точности проходки наклонных и горизонтальных интервалов скважин, темпа набора параметров кривизны скважин, а также улучшения проходимости, т.е. уменьшения сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные интервалы ствола скважины в условиях трения и вращения в стволе изогнутой скважины.

Недостатком известной конструкции являются случаи отказов двигателей, связанных с разрушением шариков и износом наружных обойм шарикового упорно-радиального многорядного подшипника, при этом полный износ дорожек качения на наружных обоймах шарикового упорно-радиального многорядного подшипника приводит к тому, что подшипник перестает удерживать вал шпиндельной секции от перемещения вдоль его центральной продольной оси.

Это, в свою очередь, приводит к полному износу противоаварийных буртов на валу шпиндельной секции и гайке ниппеля нижнего по потоку противоаварийного устройства двигателя, при этом в случае поломки вала шпиндельной секции появляется опасность оставления вала шпиндельной секции с долотом на забое в скважине.

Техническим результатом настоящего изобретения является увеличение ресурса и надежности двигателя за счет увеличения ресурса и надежности шпиндельной секции двигателя путем повышения долговечности (динамической грузоподъемности) шарикового упорно-радиального многорядного подшипника шпиндельной секции за счет увеличения диаметра шариков с одновременным уменьшением их количества в ряду.

Другим техническим результатом настоящего изобретения является повышение точности проходки наклонных и горизонтальных интервалов скважин, повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные интервалы ствола изогнутой скважины за счет обеспечения первоначального радиального люфта вала шпиндельной секции в нижней по потоку радиальной опоре скольжения, а также за счет уменьшения демпфирования и изгиба вала шпиндельной секции в нижней по потоку радиальной опоре скольжения при прохождении через радиусные интервалы ствола изогнутой скважины.

Этот технический результат достигается тем, что в гидравлическом забойном двигателе, содержащем трубчатый корпус, размещенный внутри него винтовой героторный механизм, включающий соосно расположенную в корпусе обкладку из эластомера и установленный внутри корпуса ротор, вращение которого осуществляется насосной подачей текучей среды, корпус шпиндельной секции с размещенным внутри него валом, установленным на осевой опоре, выполненной в виде шарикового упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, состоящих из наружной и внутренней втулок, размещенных в корпусе шпиндельной секции, и соответственно, на валу шпиндельной секции, вал шпиндельной секции скреплен на входе приводным валом с ротором двигателя, а на выходе скреплен с долотом, корпусы двигателя и шпиндельной секции скреплены между собой резьбовым переводником, а нижняя радиальная опора шпиндельной секции закреплена ниппелем, при этом корпус шпиндельной секции и ниппель скреплены общей резьбой, согласно изобретению корпус шпиндельной секции содержит пояс повышенной жесткости, характеризующийся выполнением стенки корпуса увеличенной толщиной, расположенный выше по потоку текучей среды от плоскости сечения корпуса шпиндельной секции по впадине первого сопряженного витка резьбы ниппеля до плоскости сечения одного из нижних по потоку рядов шариков шарикового упорно-радиального многорядного подшипника, при этом момент инерции Jш поперечного сечения упомянутого пояса повышенной жесткости в корпусе шпиндельной секции и момент инерции Jв поперечного сечения вала шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку текучей среды от пояса повышенной жесткости в корпусе шпиндельной секции, связаны соотношением: Jш=(6,25÷8,25) Jв, при этом диаметр dш шариков, наружный диаметр Дн подшипника и внутренний диаметр Дв подшипника связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков в каждом ряду подшипника, диаметр dш шариков и диаметр Dср подщипника по центру шариков связаны соотношением: z=[πDcp/dш]-1, где π=3,14159…- математическая постоянная, равная отношению длины окружности к ее диаметру, причем число z шариков в каждом ряду подшипника округляется до целого числа.

Отношение толщины стенки корпуса шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку от пояса повышенной жесткости корпуса шпиндельной секции, к диаметру пояса повышенной жесткости, составляет 0,035÷0,055.

Выполнение гидравлического забойного двигателя таким образом, что корпус шпиндельной секции содержит пояс повышенной жесткости, характеризующийся выполнением стенки корпуса увеличенной толщиной, расположенный выше по потоку текучей среды от плоскости сечения корпуса шпиндельной секции по впадине первого сопряженного витка резьбы ниппеля до плоскости сечения одного из нижних по потоку рядов шариков шарикового упорно-радиального многорядного подшипника, при этом момент инерции Jш поперечного сечения упомянутого пояса повышенной жесткости в корпусе шпиндельной секции и момент инерции Jв поперечного сечения вала шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку текучей среды от пояса повышенной жесткости в корпусе шпиндельной секции, связаны соотношением: Jш=(6,25÷8,25) Jв, при этом диаметр dш шариков, наружный диаметр Дн подшипника и внутренний диаметр Дв подшипника связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков в каждом ряду подшипника, диаметр dш шариков и диаметр Dcp подщипника по центру шариков связаны соотношением: z=[πDcp/dш]-1, где π=3,14159…- математическая постоянная, равная отношению длины окружности к ее диаметру, причем число z шариков в каждом ряду подшипника округляется до целого числа, обеспечивает увеличение ресурса и надежности двигателя за счет увеличения ресурса и надежности шпиндельной секции двигателя путем повышения долговечности (динамической грузоподъемности) шарикового упорно-радиального многорядного подшипника шпиндельной секции за счет увеличения диаметра шариков с одновременным уменьшением их количества в ряду.

При эксплуатации двигателей на месторождениях Западной и Восточной Сибири, Дальнего Востока, которые характеризуются сложным литолого-стратиграфическим разрезом твердых горных пород, наблюдались случаи отказов двигателей с наружным диаметром 172 и 195 мм, связанных с разрушением (износом и “расколом”) шариков и износом наружных обойм шарикового упорно-радиального многорядного подшипника (ОШ 00.318).

Полный износ дорожек качения на наружных обоймах шарикового упорно-радиального многорядного подшипника приводит к тому, что подшипник перестает удерживать вал шпиндельной секции от перемещения вдоль его центральной продольной оси.

Это, в свою очередь, приводит к полному износу противоаварийных буртов на валу шпиндельной секции и гайке ниппеля нижнего по потоку противоаварийного устройства двигателя, а в случае поломки вала шпиндельной секции появляется опасность оставления вала шпиндельной секции с долотом на забое в скважине.

Проведенными расчетами установлено, что на увеличение долговечности (динамической грузоподъемности) работы шарикового упорно-радиального многорядного подшипника влияет увеличение диаметра шариков с одновременным уменьшением их количества в ряду.

Из расчета кинематики долговечность, например, модернизированного подшипника ОШ 04.318 (наружный диаметр 148 мм, внутренний диаметр 90 мм, длина 453 мм, диаметр шарика 19,05 мм, динамическая грузоподъемность, кН, не менее 715) на (42÷48) % выше долговечности серийного подшипника, например, ОШ 00.318 (наружный диаметр 142 мм, внутренний диаметр 90 мм, длина 451 мм, диаметр шарика 15,875 мм, динамическая грузоподъемность, кН, не менее 590).

Выполнение гидравлического забойного двигателя таким образом, что отношение толщины стенки корпуса шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку от пояса повышенной жесткости корпуса шпиндельной секции, к диаметру пояса повышенной жесткости, составляет 0,035÷0,055, обеспечивает повышение точности проходки наклонных и горизонтальных скважин, повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжений в КНБК за счет уменьшения жесткости, что обеспечивает изгиб корпуса шпиндельной секции при прохождении через радиусные интервалы ствола изогнутой скважины в условиях интенсивного трения по стволу скважины.

Такое выполнение гидравлического забойного двигателя повышает также прочность резьбового соединения корпуса шпиндельной секции с ниппелем при прохождении через радиусные интервалы ствола скважины в условиях трения и вращения в стволе изогнутой скважины с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами при релаксации растягивающих напряжений в изогнутой колонне бурильных труб.

Допустимое значение радиального люфта вала шпиндельной секции в нижней радиальной (твердосплавной) опоре скольжения, который определяет величину утечек текучей среды-бурового раствора, прокачиваемого через шпиндельную секцию, например, для двигателя ДРУ-172РФ.800 в составе РУС (роторной управляемой системы) составляет, например, 0,75 мм.

При использовании заявляемой конструкции обеспечивается первоначальный радиальный люфт вала в нижней радиальной (твердосплавной) опоре скольжения, повышается темп набора параметров кривизны скважин, повышается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны за счет уменьшения демпфирования и изгиба вала шпиндельной секции относительно нижней радиальной опоры скольжения в корпусе шпиндельной секции при прохождении через радиусные интервалы ствола изогнутой скважины, а также повышаются технико-экономические показатели бурения: увеличивается проходка скважины на рейс долота, уменьшается время простоя буровой установки.

Ниже представлен лучший вариант гидравлического забойного (героторного винтового) двигателя ДРУ-172РФ.800 с двигательной секцией, в которой статор выполнен с одинаковой толщиной обкладки из эластомера (R-Wall) и шпиндельной секцией, скрепленных регулятором угла, для бурения нефтяных скважин.

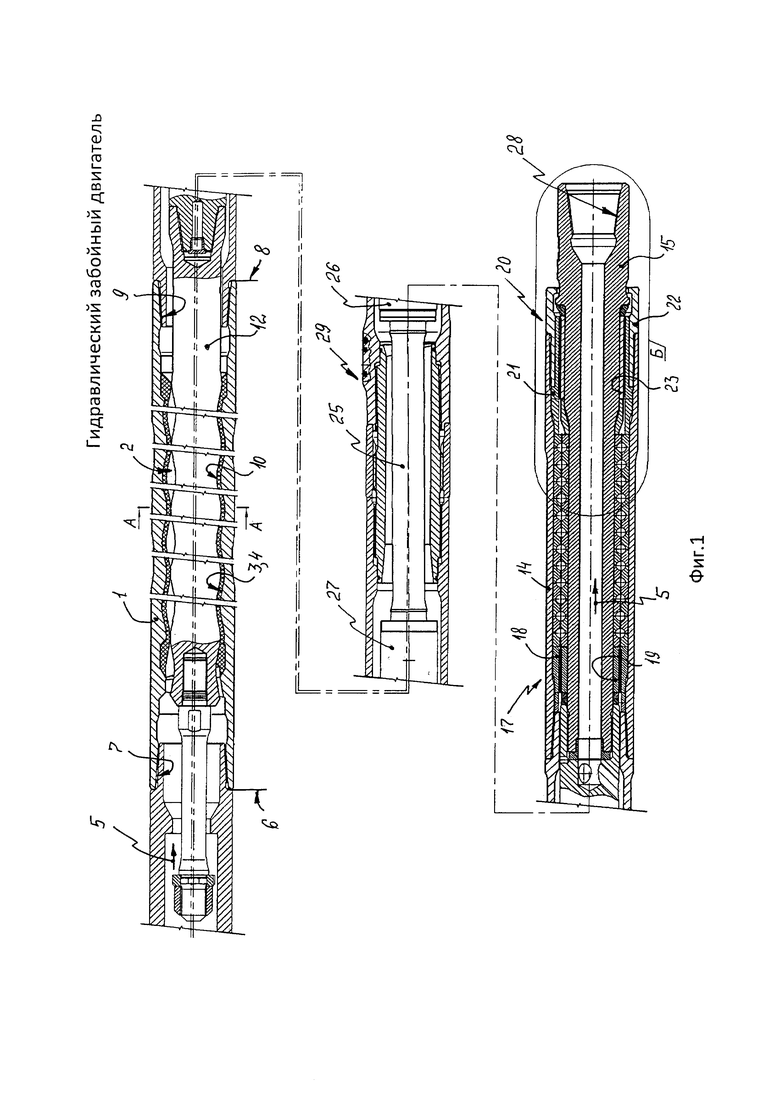

На фиг. 1 показан продольный разрез гидравлического забойного двигателя ДРУ-172РФ.800 с двигательной и шпиндельной секциями, скрепленных регулятором угла.

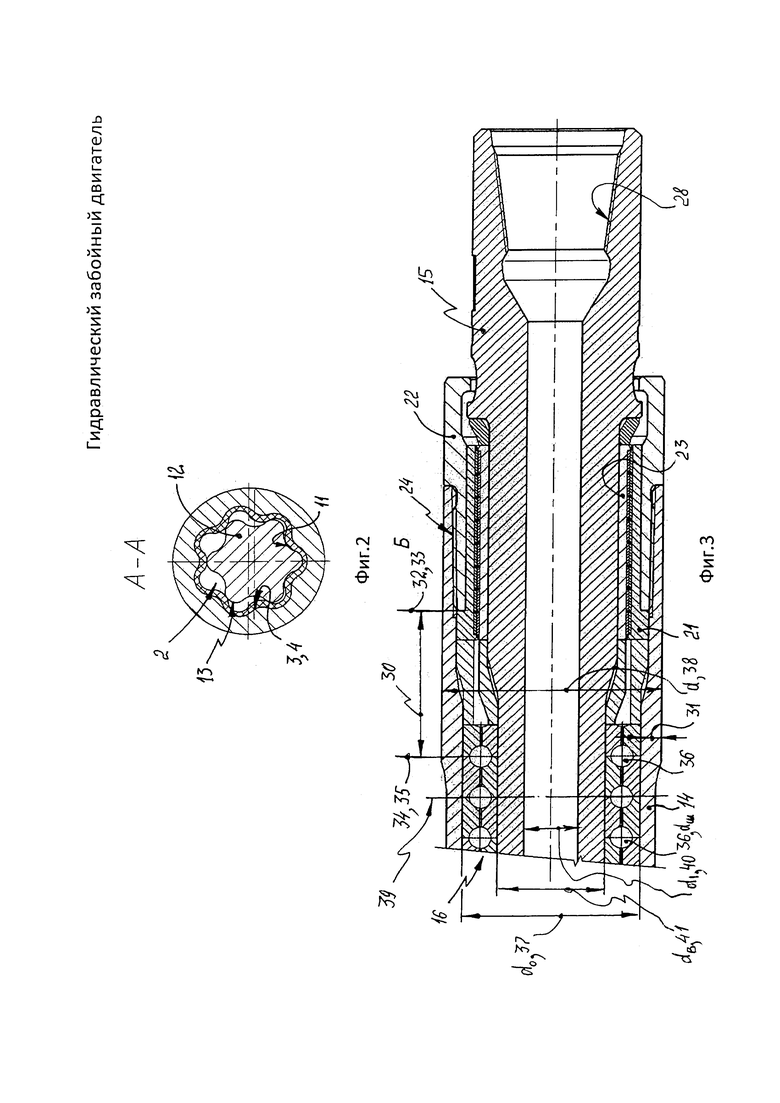

На фиг. 2 показан разрез В-В на фиг. 1 поперек трубчатого корпуса с внутренними винтовыми зубьями и обкладкой из эластомера, число зубьев ротора равно 6, число зубьев обкладки равно 7.

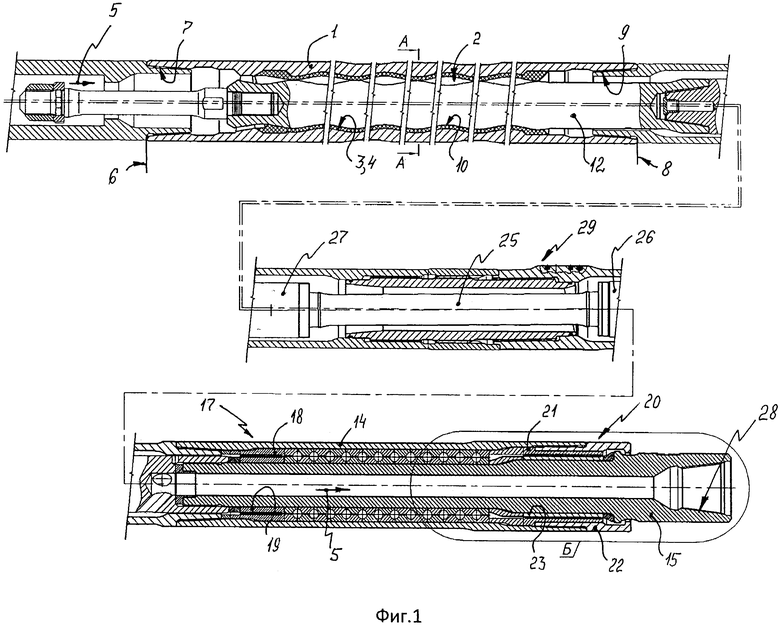

На фиг. 3 показан элемент Б на фиг. 1 корпуса шпиндельной секции.

Гидравлический забойный двигатель содержит трубчатый корпус 1, размещенный внутри него винтовой героторный механизм 2, который включает соосно расположенную в трубчатом корпусе 1 внутреннюю поверхность 3, выполненную в форме геликоида, по существу, с внутренними винтовыми зубьями 4, причем на входном по потоку текучей среды 5 краю 6 трубчатого корпуса 1 выполнена внутренняя коническая трубная резьба 7, например, РКТ154x6,35x1:9,6 СТП 001-2007, на выходном по потоку текучей среды 5 краю 8 трубчатого корпуса 1 выполнена внутренняя коническая трубная резьба 9, например, РКТ 154x6,35x1:9,6 СТП 001-2007, а также содержит закрепленную в трубчатом корпусе 1 обкладку 10 из эластомера, например, из резины ИРП-1226-5 ТУ 2512-039-05766882, прилегающую к внутренней поверхности 3 трубчатого корпуса 1, при этом обкладка 10 из эластомера выполнена с внутренними винтовыми зубьями 11 и совпадает по форме с внутренними винтовыми зубьями 4 в трубчатом корпусе 1, а также содержит установленный внутри трубчатого корпуса 1 с обкладкой 10 из эластомера винтовой ротор 12, число зубьев 13 винтового ротора 12 на единицу меньше числа винтовых зубьев 11 обкладки 10 из эластомера, при этом планетарное вращение и передача вращающего момента (в противоположном направлении) винтового ротора 12 осуществляется насосной подачей текучей среды 5, например, бурового раствора, содержащего абразивные частицы, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер - глинистом буровом растворе плотностью 1,16÷1,26 г/см3, под давлением 25÷35 МПа, изображено на фиг. 1, 2.

Гидравлический забойный двигатель содержит корпус 14 шпиндельной секции с размещенным внутри него валом 15, установленным на осевой опоре 16, выполненной в виде шарикового упорно-радиального многорядного подшипника, а также на верхней по потоку текучей среды 5 радиальной (твердосплавной) опоре 17 скольжения, состоящей из наружной втулки 18 размещенной в корпусе 14 шпиндельной секции, и внутренней втулки 19, размещенной на валу 15 шпиндельной секции, а также на нижней по потоку текучей среды 5 радиальной (твердосплавной) опоре 20 скольжения, состоящей из наружной втулки 21 закрепленной в корпусе 14 шпиндельной секции при помощи ниппеля 22, и внутренней втулки 23, размещенной на валу 15 шпиндельной секции, при этом корпус 14 шпиндельной секции и ниппель 22 скреплены общей резьбой 24, например, МК 158×6×1:16, при этом часть текучей среды 5, например, бурового раствора, содержащего абразивные частицы, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер - глинистом буровом растворе плотностью 1,16÷1,26 г/см3, под давлением 25÷35 МПа прокачивается через верхнюю радиальную опору 17 скольжения, осевую опору 16 и нижнюю радиальную опору 20 скольжения, осуществляя смазку и охлаждение вращающихся частей, изображено на фиг. 1, 3.

Вал 15 шпиндельной секции скреплен на входе потока текучей среды 5 приводным (карданным) валом 25, по существу скреплен при помощи выходного шарнирного модуля 26 и входного шарнирного модуля 27 с винтовым ротором 12 двигателя, а на валу 15 шпиндельной секции выполнена муфтовая резьба 28, например, 41\ 2Reg (3-117), предназначенная для крепления долота (долото не изображено), при этом корпус 1 двигателя и корпус 14 шпиндельной секции жестко скреплены между собой регулятором 29 угла перекоса (с изогнутой центральной осью) с возможностью разъединения, изображено на фиг. 1, 3.

Корпус 14 шпиндельной секции содержит пояс 30 повышенной жесткости, характеризующийся выполнением стенки 31 корпуса 14 шпиндельной секции увеличенной толщиной, расположенный выше по потоку текучей среды 5 от плоскости 32 сечения корпуса 14 шпиндельной секции по впадине 33 первого сопряженного витка резьбы 24 ниппеля 22 до плоскости 34 сечения одного из нижних, например, нижнего по потоку текучей среды 5 ряда 35 шариков 36 (сепараторов нет) шарикового упорно-радиального многорядного подшипника 16 (осевой опоры 16), изображено на фиг. 1, 3.

Момент инерции Jin поперечного сечения упомянутого пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции определяется по формуле Jш=(πd4/64)(1-c4)≈0,005d4(1-с4), где π=3,14159…, c=d0/d, при этом d0 - внутренний диаметр 37 в поперечном сечении корпуса 14 шпиндельной секции, равный наружному диаметру Дн подшипника, a d, 38 - диаметр пояса повышенной жесткости корпуса 14 шпиндельной секции, изображено на фиг. 3.

Момент инерции Jв поперечного сечения вала 15 шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, например, в плоскости 39 ряда шариков 36, расположенных выше по потоку текучей среды 5 от пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции, определяется по формуле Jш=(πdв4/64)(1-c4)≈0,005d4(1-c4), где π=3,14159…, с=d1/dв, при этом d1 - внутренний диаметр 40

вала 15 шпиндельной секции, dв - наружный диаметр 41 вала 15 шпиндельной секции, изображено на фиг. 3.

Момент инерции Jш поперечного сечения упомянутого пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции и момент инерции Jв поперечного сечения вала 15 шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, например, в плоскости 39 ряда шариков 36, расположенных выше по потоку текучей среды 5 от пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции связаны соотношением: Jш=(6,25÷8,25) Jв, изображено на фиг. 3.

Диаметр dm шариков 36, наружный диаметр Дн подшипника 16, равный (без учета допусков) - внутреннему диаметру d0, 37 в поперечном сечении корпуса 14 шпиндельной секции, и внутренний диаметр Дв подшипника 16, равный (без учета допусков) - наружному диаметру dв, 41 вала 15 шпиндельной секции, связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков 36 (сепараторов нет) в каждом ряду подшипника 16, диаметр dш шариков 36 и диаметр Dcp подшипника 16 по центру шариков 36 связаны соотношением: z=[π Dcp / dш] - 1, где π=3,14159… - математическая постоянная, равная отношению длины окружности к ее диаметру, причем число z шариков 36 в каждом ряду подшипника 16 округляется до целого числа, изображено на фиг. 3.

Отношение толщины стенки 31 корпуса 14 шпиндельной секции в плоскости каждого из рядов, например, ряда 39 шарикового упорно-радиального многорядного подшипника 16, расположенного выше по потоку текучей среды 5 от пояса 30 повышенной жесткости корпуса 14 шпиндельной секции, к диаметру d, 38 пояса повышенной жесткости корпуса 14 шпиндельной секции составляет 0,035÷0,055, изображено на фиг. 3.

Гидравлический забойный двигатель работает следующим образом: поток бурового раствора 5 под давлением, например, 17÷22 МПа по колонне бурильных труб подается в

многозаходные винтовые (шлюзовые) камеры между зубьями 13 ротора 12 и зубьями 11 обкладки 10 из эластомера и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 12 внутри обкладки из эластомера, закрепленной в корпусе 1.

Винтовые (шлюзовые) многозаходные камеры между зубьями 13 ротора 12 и зубьями 11 обкладки 10 из эластомера имеют переменный объем и периодически перемещаются по потоку бурового раствора 5, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Планетарно-роторное вращение ротора 12 внутри обкладки 10 из эластомера внутри корпуса 1 передает крутящий момент (в противоположном направлении) через приводной (карданный) вал 25, вал 15 шпиндельной секции, на долото, закрепленное в муфтовой резьбе 28 вала 15 шпиндельной секции, осуществляя бурение наклонных и горизонтальных скважин.

В режиме максимальной мощности частота вращения вала 15 шпиндельной секции и долота составляет (1,8÷2,5) с-1; момент силы на валу 15 шпиндельной секции составляет (9÷14) кН⋅м; перепад давления (межвиткового, на зубьях обкладки из эластомера в корпуса 1) в режиме максимальной мощности составляет 17÷22 МПа; максимальная осевая нагрузка (на долото) составляет 250 кН.

Выполнение гидравлического забойного двигателя таким образом, что корпус 14 шпиндельной секции содержит пояс 30 повышенной жесткости, характеризующийся выполнением стенки 31 корпуса 14 шпиндельной секции увеличенной толщиной, расположенный выше по потоку текучей среды 5 от плоскости 32 сечения корпуса 14 шпиндельной секции по впадине 33 первого сопряженного витка резьбы 24 ниппеля 22 до плоскости 34 сечения одного из нижних, например, нижнего по потоку текучей среды 5 ряда 35 шариков 36 шарикового упорно-радиального многорядного подшипника 16, при этом момент инерции Jш поперечного сечения упомянутого пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции и момент инерции Jв поперечного сечения вала 15 шпиндельной секции в плоскости каждого из рядов шарикового упорно-

радиального многорядного подшипника, например, в плоскости 39 ряда шариков 36, расположенных выше по потоку текучей среды 5 от пояса 30 повышенной жесткости в корпусе 14 шпиндельной секции связаны соотношением: Jш=(6,25÷8,25) Jв, диаметр dш шариков 36, наружный диаметр Дн подшипника 16, равный внутреннему диаметру d0, 37 в поперечном сечении корпуса 14 шпиндельной секции, и внутренний диаметр Дв подшипника 16, равный наружному диаметру dв, 41 вала 15 шпиндельной секции, связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков 36 (сепараторов нет) в каждом ряду подшипника 16, диаметр dш шариков 36 и диаметр Dcp подшипника 16 по центру шариков 36 связаны соотношением: z=[πDcp / dш] - 1, где π=3,14159, причем число z шариков 36 в каждом ряду подшипника 16 округляется до целого числа, обеспечивает увеличение ресурса и надежности двигателя за счет увеличения ресурса и надежности шпиндельной секции двигателя путем повышения долговечности (динамической грузоподъемности), по существу, на (42÷48) % шарикового упорно-радиального многорядного подшипника шпиндельной секции.

Выполнение гидравлического забойного двигателя таким образом, что отношение толщины стенки 31 корпуса 14 шпиндельной секции в плоскости каждого из рядов, например, ряда 39 шарикового упорно-радиального многорядного подшипника 16, расположенного выше по потоку текучей среды 5 от пояса 30 повышенной жесткости корпуса 14 шпиндельной секции, к диаметру d, 38 пояса повышенной жесткости корпуса 14 шпиндельной секции составляет 0,035÷0,055, обеспечивает повышение точности проходки наклонных и горизонтальных скважин, повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и

напряжений в КНБК за счет уменьшения жесткости, что обеспечивает изгиб корпуса 14 шпиндельной секции при прохождении через радиусные интервалы ствола изогнутой скважины в условиях интенсивного трения по стволу скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367761C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2355860C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386003C1 |

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах. Забойный двигатель содержит трубчатый корпус, размещенный внутри него винтовой героторный механизм, включающий соосно расположенную в корпусе обкладку из эластомера и установленный внутри корпуса ротор, вращение которого осуществляется насосной подачей текучей среды, корпус шпиндельной секции с размещенным внутри него валом, установленным на осевой опоре, выполненной в виде шарикового упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, состоящих из наружной и внутренней втулок, размещенных в корпусе шпиндельной секции и, соответственно, на валу шпиндельной секции, вал шпиндельной секции скреплен на входе приводным валом с ротором двигателя, а на выходе скреплен с долотом, корпусы двигателя и шпиндельной секции скреплены между собой резьбовым переводником, а нижняя радиальная опора шпиндельной секции закреплена ниппелем, при этом корпус шпиндельной секции и ниппель скреплены общей резьбой. Корпус шпиндельной секции содержит пояс повышенной жесткости, характеризующийся выполнением стенки корпуса увеличенной толщиной, расположенный выше по потоку текучей среды от плоскости сечения корпуса шпиндельной секции по впадине первого сопряженного витка резьбы ниппеля до плоскости сечения одного из нижних по потоку рядов шариков шарикового упорно-радиального многорядного подшипника. Момент инерции Jш поперечного сечения упомянутого пояса повышенной жесткости в корпусе шпиндельной секции и момент инерции Jв поперечного сечения вала шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку текучей среды от пояса повышенной жесткости в корпусе шпиндельной секции, связаны соотношением: Jш=(6,25÷8,25) Jв. Диаметр dш шариков, наружный диаметр Дн подшипника и внутренний диаметр Дв подшипника связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков в каждом ряду подшипника, диаметр dш шариков и диаметр Dcp подшипника по центру шариков связаны соотношением: z=[πDcp/dш]-1, где π=3,14159… - математическая постоянная, равная отношению длины окружности к ее диаметру, причем число z шариков в каждом ряду подшипника округляется до целого числа. Повышается надежность и ресурс двигателя, точность проходки наклонных и горизонтальных скважин, темп набора параметров кривизны скважин, а также улучшается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные интервалы ствола изогнутой скважины в условиях трения и вращения в стволе скважины. 1 з.п. ф-лы, 3 ил.

1. Гидравлический забойный двигатель, содержащий трубчатый корпус, размещенный внутри него винтовой героторный механизм, включающий соосно расположенную в корпусе обкладку из эластомера и установленный внутри корпуса ротор, вращение которого осуществляется насосной подачей текучей среды, корпус шпиндельной секции с размещенным внутри него валом, установленным на осевой опоре, выполненной в виде шарикового упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, состоящих из наружной и внутренней втулок, размещенных в корпусе шпиндельной секции и, соответственно, на валу шпиндельной секции, вал шпиндельной секции скреплен на входе приводным валом с ротором двигателя, а на выходе скреплен с долотом, корпусы двигателя и шпиндельной секции скреплены между собой резьбовым переводником, а нижняя радиальная опора шпиндельной секции закреплена ниппелем, при этом корпус шпиндельной секции и ниппель скреплены общей резьбой, отличающийся тем, что корпус шпиндельной секции содержит пояс повышенной жесткости, характеризующийся выполнением стенки корпуса увеличенной толщиной, расположенный выше по потоку текучей среды от плоскости сечения корпуса шпиндельной секции по впадине первого сопряженного витка резьбы ниппеля до плоскости сечения одного из нижних по потоку рядов шариков шарикового упорно-радиального многорядного подшипника, при этом момент инерции Jш поперечного сечения упомянутого пояса повышенной жесткости в корпусе шпиндельной секции и момент инерции Jв поперечного сечения вала шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку текучей среды от пояса повышенной жесткости в корпусе шпиндельной секции, связаны соотношением: Jш=(6,25÷8,25) Jв, при этом диаметр dш шариков, наружный диаметр Дн подшипника и внутренний диаметр Дв подшипника связаны соотношением: dш=0,5(Дн-Дв)-(0,155÷0,235) (Дн-Дв), а число z шариков в каждом ряду подшипника, диаметр dш шариков и диаметр Dср подшипника по центру шариков связаны соотношением: z=[π Dcp/dш]-1, где π=3,14159… - математическая постоянная, равная отношению длины окружности к ее диаметру, причем число z шариков в каждом ряду подшипника округляется до целого числа.

2. Гидравлический забойный двигатель по п. 1, отличающийся тем, что отношение толщины стенки корпуса шпиндельной секции в плоскости каждого из рядов шарикового упорно-радиального многорядного подшипника, расположенных выше по потоку текучей среды от пояса повышенной жесткости корпуса шпиндельной секции, к диаметру пояса повышенной жесткости составляет 0,035÷0,055.

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2241107C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2005 |

|

RU2292436C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2006 |

|

RU2357063C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| US 4620601 A1, 04.11.1986. | |||

Авторы

Даты

2018-10-10—Публикация

2017-07-31—Подача