Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, а именно - к ловильным устройствам для подъема оборвавшихся валов шпинделей с долотом, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения наклонных и горизонтальных нефтяных и газовых скважин.

Известен гидравлический забойный двигатель с алмазной опорой скольжения, содержащий корпус двигателя с размещенным внутри него ротором, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опорах скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей (US 4620601, Nov.4, 1986).

Недостатком известной конструкции является выполнение вала шпинделя без ловильного бурта, а ниппеля - без ловильного пояса, что исключает возможность подъема (с колонной бурильных труб) из наклонных и горизонтальных скважин шпинделя с долотом при разрушении вала шпинделя.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него привод с ротором, а также шпиндель, установленный внутри корпуса шпинделя на осевой и радиальных опорах, снабженный долотом и соединенный приводным валом с ротором, корпусы двигателя и шпинделя соединены изогнутыми резьбовыми переводниками, а ротор и шпиндель соединены с приводным валом, снабженным ведущим и ведомым шарнирными узлами с осевыми опорами скольжения, посредством резьбовых переходников, корпус шпинделя выполнен с поперечным разъемом между осевой и радиальной опорами со стороны долота, шпиндель выполнен с кольцевой канавкой в плоскости поперечного разъема корпуса шпинделя, в канавке установлено разъемное кольцо, диаметр которого превышает диаметр шпинделя, внутри корпуса шпинделя закреплены опорная втулка и кольцо-ловитель, а радиальная опора корпуса шпинделя со стороны долота выполнена в виде размещенной на съемной втулке и закрепленной внутри корпуса шпинделя упругоэластичной опоры скольжения, при этом расстояние между осевыми опорами приводного вала не превышает длины осевой опоры шпинделя (RU 2232859, 2004.07.20).

Недостатками известного забойного двигателя (турбобура) являются неполная возможность снижения аварийности при подъеме двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, а также неполная возможность улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Выполнение вала шпинделя 6 с кольцевой канавкой 23, расположенной между радиальной и осевой опорами, которая ослабляет поперечное сечение вала шпинделя, увеличивает максимальные значения поперечных напряжений, возникающих от действия изгибающих моментов долота на вал шпинделя при прохождении через радиусные участки ствола скважины, увеличивает вероятность разрушения вала шпинделя между осевой и нижней радиальной опорами шпинделя.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него героторный механизм, включающий соосно расположенный в корпусе статор и установленный внутри статора ротор, а также шпиндельную секцию, включающую вал с осевым подшипником, размещенный в верхней и нижней радиальных опорах, состоящих из наружной и внутренней втулок и размещенных в корпусе шпиндельной секции, соединенный на входе приводным валом с ротором, а на выходе - нижним переводником с долотом, переводник, установленный между героторным механизмом и корпусом шпиндельной секции, снабженный противоаварийным устройством, выполненным в виде фигурной втулки, установленной на валу шпиндельной секции и расположенной между внутренней втулкой нижней радиальной опоры и осевым подшипником, вал шпиндельной секции имеет окружной бурт, а фигурная втулка - внутренний и наружный окружные бурты, при этом окружной бурт вала шпиндельной секции и внутренний бурт фигурной втулки выполнены в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции (RU 2299302, 20.05.2007).

Недостатком известной конструкции является расположение резьбы и кольцевой канавки (концентраторов напряжений) на валу шпинделя (на диаметре, меньшем диаметра внутренней втулки нижней радиальной опоры) между осевой и нижней радиальной опорами (в опасном сечении), которые ослабляют вал шпинделя, уменьшают прочность и усталостную выносливость вала от действия максимальных значений поперечных напряжений, возникающих от изгибающих моментов долота на валу шпинделя при прохождении через радиусные участки ствола скважины, а также при износе подшипников осевой опоры (допускается осевой люфт вала шпинделя до 5 мм).

Такое выполнение противоаварийного устройства увеличивает коэффициент напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), повышает вероятность разрушения вала между осевой и нижней радиальной опорами шпинделя, а при разрушении вала шпинделя по кольцевому поясу "а" долото и вал шпинделя безвозвратно теряются в скважине.

Недостатком известной конструкции является также выполнение фигурной втулки 24 с внутренним 27 и наружным 28 окружными ловильными буртами, что увеличивает диаметр шпинделя или уменьшает прочность ловильных буртов и опасного сечения вала шпинделя при расположении противоаварийного устройства между внутренней втулкой нижней радиальной опоры и осевым подшипником: кольцевого пояса "а" между поясом "в" и нижней радиальной опорой скольжения 9.

Это объясняется необходимостью двойного "перекрытия" (требуется минимальное перекрытие 4-5 мм) ловильных буртов: окружного бурта "в" вала шпиндельной секции и внутреннего бурта 27 фигурной втулки 24, выполненных в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции, а также "перекрытия" окружного бурта 28 фигурной втулки 24 относительно торца 29 и внутреннего диаметра корпуса нижнего переводника 30.

Наиболее близким к заявляемой конструкции является винтовой забойный двигатель, содержащий шпиндель с осевыми и радиальными опорами и двигательную секцию, установленная в нижней части шпинделя радиальная опора выполнена комбинированной, включающей опору скольжения с жесткими рабочими поверхностями и упругую опору скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая с элементом из упругоэластичного материала, опора скольжения с жесткими рабочими поверхностями установлена выше упругой опоры скольжения, длина рабочих поверхностей упругой опоры скольжения не менее чем в 1,5 раза больше длины рабочих поверхностей жесткой опоры скольжения, радиальный зазор в сопряжении рабочих поверхностей упругой опоры скольжения равен или меньше радиального зазора в сопряжении рабочих поверхностей жесткой опоры скольжения, при этом нижняя упругая радиальная опора скольжения шпинделя размещена в резьбовом ниппеле, вал шпинделя выполнен с ловильным буртом, а на резьбовом ниппеле со стороны долота закреплена гайка с ловильным поясом (RU 2241106, 2004.11.27).

Недостатками известного двигателя являются неполная возможность увеличения ресурса и надежности шпинделя двигателя, снижения аварийности при подъеме забойного двигателя из наклонных и горизонтальных скважин, повышения точности проходки наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также повышения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Техническим результатом настоящего изобретения является увеличение ресурса и надежности шпинделя двигателя, снижение аварийности при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышение точности проходки скважин и темпа набора параметров кривизны скважин, а также повышение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны за счет выполнения вала шпинделя с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, закрепления на резьбовом поясе вала шпинделя резьбовой втулки и выполнения ловильного бурта в резьбовой втулке, при диаметре ловильного бурта резьбовой втулки, не превышающем диаметр выходной части вала шпинделя.

Этот технический результат достигается тем, что в гидравлическом забойном двигателе, содержащем корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом, согласно изобретению вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя.

Диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры.

Гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра.

Выполнение гидравлического забойного двигателя таким образом, что вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя, увеличивает ресурс и надежность шпинделя двигателя, снижает аварийность при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышает точность проходки наклонных и горизонтальных скважин, темп набора параметров кривизны скважин, а также улучшает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Выполнение гидравлического забойного двигателя таким образом, что диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры, уменьшает максимальные значения поперечных напряжений, возникающих от изгиба вала шпинделя с долотом, и вероятность разрушения вала шпинделя в зоне между осевой и нижней радиальной опорами шпинделя, а также повышает прочность и усталостную выносливость резьбового соединения вала шпинделя с резьбовой втулкой, корпуса шпинделя с ниппелем при прохождении через радиусные участки ствола скважины в условиях трения и вращения в стволе скважины.

Выполнение гидравлического забойного двигателя таким образом, что гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра, обеспечивает (при минимальном "вылете" долота) демпфирование рабочей жидкостью поперечных резонансных колебаний корпуса шпинделя при бурении скважин.

Этот технический результат обеспечивает использование долота одного диаметра (типоразмера) в двух смежных размерах компоновки низа бурильной колонны, хотя увеличение наружного диаметра корпуса в нижней части шпинделя требует перехода на больший (соседний из ряда) диаметр долота.

Ниже представлен лучший вариант героторного винтового гидравлического двигателя ДРУ1-120РС.828 со шпинделем, регулятором угла, долотом, верхним и нижним скважинными ловителями для бурения наклонных и горизонтальных скважин.

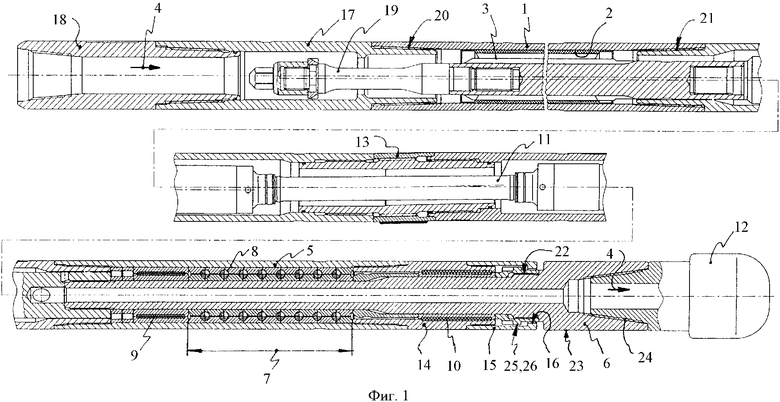

На фиг.1 показан продольный разрез героторного винтового гидравлического двигателя со шпинделем, регулятором угла, верхним и нижним скважинными ловителями и долотом.

На фиг.2 показана нижняя часть шпинделя без долота.

На фиг.3 показана нижняя часть шпинделя без долота, с гайкой, соединенной с резьбовым ниппелем.

Гидравлический забойный двигатель содержит корпус 1 с закрепленной внутри него обкладкой из эластомера 2 и размещенным в обкладке 2 корпуса 1 винтовым многозаходным ротором 3, вращение которого осуществляется насосной подачей текучей среды 4, корпус шпинделя 5 с размещенным внутри него валом шпинделя 6, установленным на осевой опоре 7, по существу, на упорно-радиальных подшипниках 8, а также на верхней 9 и нижней 10 радиальных (твердосплавных) опорах скольжения, вал шпинделя 6 соединен приводным (карданным) валом 11 с винтовым ротором 3 и скреплен с долотом 12, корпус двигателя 1 и корпус шпинделя 5 скреплены резьбовым переводником 13, нижняя радиальная опора 10 размещена в резьбовом ниппеле 14, скрепленном с корпусом шпинделя 5, а гайка 15, соединенная с резьбовым ниппелем 14, выполнена с ловильным поясом 16, показано на фиг.1.

На фиг.1 также показано: поз.17 - верхний переводник двигателя; поз.18 - переводник для соединения с колонной бурильных труб; поз.19 - верхний скважинный ловитель для подъема ротора 3 с корпусом 1, разрушенным по резьбе 20 или 21, а также с корпусом шпинделя 5, ниппелем 14 и долотом 12.

Вал шпинделя 6 выполнен с резьбовым поясом 22, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 23 вала шпинделя 6, предназначенной для крепления долота 12 на резьбе 24, показано на фиг.1.

На резьбовом поясе 22 вала шпинделя 6 закреплена резьбовая втулка 25, на которой выполнен ловильный бурт 26, предназначенный для взаимодействия с ловильным поясом 16 гайки 15, соединенной с резьбовым ниппелем 14, при этом диаметр 27 ловильного бурта 26 резьбовой втулки 25 не превышает диаметр 28 выходной части 24 вала шпинделя 6, показано на фиг.1, 2, 3.

Диаметр 29 корпуса шпинделя 5, диаметр 30 резьбового ниппеля 14 и диаметр 31 гайки 15 не превышают диаметр 28 выходной части 24 вала шпинделя 6, при этом расстояние 32 между нижним краем 33 рабочей поверхности нижней радиальной опоры 10 и направленным к ловильному поясу 17 гайки 16 торцом 34 выходной части 24 вала шпинделя 6 не превышает расстояние 35 между нижним краем 36 осевой опоры 7 и верхним краем 37 рабочей поверхности нижней радиальной опоры 10, показано на фиг.1, 2.

Гайка 16 закреплена внутри резьбового ниппеля 14 на резьбе 38 и образует с резьбовой втулкой 25 кольцевой дроссельный (щелевой) канал 39, при этом длина 40 кольцевого дроссельного канала 39 не превышает половины его максимального диаметра 41, показано на фиг.3.

Гидравлический забойный двигатель работает следующим образом: поток бурового раствора 4 под давлением, например, 14…20 МПа по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры между зубьями винтового многозаходного ротора 3 и винтовыми зубьями обкладки 2 из эластомера (поперечное сечение зубьев не показано) и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 3 внутри эластомерной обкладки 2, закрепленной в корпусе 1.

Винтовые (шлюзовые) многозаходные камеры между винтовыми зубьями ротора 3 и винтовыми зубьями эластомерной обкладки 2 имеют переменный объем и периодически перемещаются по потоку бурового раствора 4, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Планетарно-роторное вращение винтового ротора 3 внутри обкладки 2, закрепленной в корпусе 1, передает крутящий момент (в противоположном направлении) через приводной (карданный) вал 11, вал шпинделя 6 на долото 12, осуществляя бурение наклонных и горизонтальных скважин.

В режиме максимальной мощности частота вращения вала шпинделя 6 и долота 12 составляет (2,1…4,2) с-1; момент силы на валу шпинделя 6 составляет (2,8…4,7) кН·м; перепад давления (межвиткового, на зубьях эластомерной обкладки 2) в режиме максимальной мощности составляет 6…10 МПа; допустимая осевая нагрузка (на долото) составляет 100 кН.

Выполнение вала шпинделя 6 с резьбовым поясом 22, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 23 вала шпинделя 6, предназначенной для крепления долота 12 на резьбе 24, а также закрепление на резьбовом поясе 22 вала шпинделя 6 резьбовой втулки 25, на которой выполнен ловильный бурт 26, предназначенный для взаимодействия с ловильным поясом 16 гайки 15, соединенной с резьбовым ниппелем 14, а также таким образом, что диаметр 27 ловильного бурта 26 резьбовой втулки 25 не превышает диаметр 28 выходной части 24 вала шпинделя 6, уменьшает максимальные значения поперечных напряжений, возникающих от изгиба вала шпинделя 6 с долотом 12, и вероятность разрушения вала шпинделя 6 в зоне 35 между осевой опорой 7 и нижней радиальной опорой 10 шпинделя, а также повышает прочность и усталостную выносливость резьбового соединения 23 вала шпинделя 6 с резьбовой втулкой 25, а также резьбового соединения корпуса шпинделя 5 с ниппелем 14 при прохождении через радиусные участки ствола скважины в условиях трения и вращения в стволе скважины, повышает точность проходки наклонных и горизонтальных скважин, повышает темп набора параметров кривизны скважин, а также повышает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны, уменьшает демпфирование и изгиб вала шпинделя 6 в нижней радиальной (твердосплавной) опоре скольжения 10 при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

В поперечных сечениях вала шпинделя 6, выполненного с резьбовым поясом 23, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 24 вала 6, предназначенной для крепления долота 12 на резьбе 25, при закреплении на резьбовом поясе 23 вала шпинделя 6 резьбовой втулки 25 и выполнении ловильного бурта 15 на резьбовой втулке 25, закрепленной на резьбовом поясе 23 вала шпинделя 6, при диаметре 27 ловильного бурта 15 резьбовой втулки 25, не превышающем диаметр 28 выходной части вала 24 шпинделя 6, уменьшаются значения коэффициентов напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) при прохождении участков изменения кривизны наклонной скважины, что повышает ресурс и надежность шпинделя при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны на участках изменения кривизны наклонной скважины, повышает надежность ловильного устройства для подъема оборвавшихся валов шпинделей с долотом, а также обеспечивает использование долота одного диаметра в двух смежных размерах компоновки низа бурильной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367761C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| Шпиндель винтового забойного двигателя | 2019 |

|

RU2726690C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386003C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, а именно - к ловильным устройствам для подъема оборвавшихся валов шпинделей с долотом, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения наклонных и горизонтальных нефтяных и газовых скважин. Гидравлический забойный двигатель содержит корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом. Вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем. Диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя. Увеличивается ресурс и надежность шпинделя двигателя, снижается аварийность при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышается точность проходки скважин и темп набора параметров кривизны скважин, повышается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны, а также обеспечивается использование долота одного диаметра в двух смежных размерах компоновки низа бурильной колонны. 2 з.п. ф-лы, 3 ил.

1. Гидравлический забойный двигатель, содержащий корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом, отличающийся тем, что вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя.

2. Гидравлический забойный двигатель по п.1, отличающийся тем, что диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры.

3. Гидравлический забойный двигатель по п.1, отличающийся тем, что гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра.

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2241106C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 1999 |

|

RU2162132C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232859C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2299302C1 |

| US 4620601 А, 04.10.1986 | |||

| US 5273123 А, 28.12.1993 | |||

| БАЛДЕНКО Д.Ф | |||

| и др | |||

| Винтовые забойные двигатели | |||

| - М.: Недра, 1999, с.35-37, 356, рис.13.3. | |||

Авторы

Даты

2009-05-20—Публикация

2007-06-20—Подача