Настоящее изобретение предлагает способ изготовления целлюлозных волокон, в частности, целлюлозных волокон, пропитанных металлическими наночастицами. Кроме того, настоящее изобретение предлагает волокна, изготовленные этим способом, и материалы, включающие волокна.

В технике известны волокна, пригодные для использования в качестве компонентов усовершенствованных перевязочные материалы для лечения ран, в частности, волокна на основе целлюлозы или производных целлюлозы, таких как карбоксиметилцеллюлоза (CMC), сульфоэтилцеллюлоза (CES) и соответствующие соли. Например, товарный перевязочный материал AQUACEL (зарегистрированный товарный знак), продаваемый компанией ConvaTec Inc. (Скилман, штат Нью-Джерси, США) изготовлен на основе карбоксиметилцеллюлозы. Товарный перевязочный материал DURAFIBER (зарегистрированный товарный знак), продаваемый компанией Smith and Nephew (Халл, Соединенное Королевство) изготовлен из смеси целлюлозных волокон TENCEL (зарегистрированный товарный знак) и сульфоэтилцеллюлозных волокон.

Некоторые металлы, в том числе серебро, медь, цинк и ртуть, известны своими противомикробными свойствами. В частности, использование металлического серебра в качестве противобактериального средства известно в течение многих лет. В последние годы развивается возобновленный интерес к использованию металлического серебра в качестве противомикробного средства, в частности, в перевязочных материалах для ран. Этому отчасти способствует появление устойчивых к антибиотикам бактерий, таких как метициллин-резистентный золотистый стафилококк (MRSA). Резистентные к антибиотикам бактерии представляют собой существенную проблему как для медицинских работников, так и для пациентов, потому что обычно используемые антибиотики становятся менее эффективными. Металлическое серебро, которое, как известно, высвобождает ионы серебра в ране (когда оно находится в контакте с раневым экссудатом), представляет собой антибиотик, имеющий широкий спектр действия, который доказал свою эффективность в отношении таких резистентных бактерий. Современные исследования доказывают, что вследствие механизма своего действия металлическое серебро препятствует развитию бактериальной резистентности.

Перевязочные материалы для ран, которые в настоящее время имеются в продаже, содержат серебро в его ионной форме, т. е. в форме соли или другого соединения. Однако противобактериальные свойства этих перевязочных материал могут сохраняться в течение короткого срока вследствие растворимости солей или соединений серебра в имеющей водную природу раневой среде, что приводит к их почти моментальному и полному высвобождению из перевязочного материала. Быстрое высвобождение ионов серебра в рану может потенциально производить токсическое воздействие на клетки пациента, а также на бактерии. Некоторые соли серебра могут также раздражать кожу вокруг раны, и, согласно сообщениям, их продолжительный контакт вызывает местный аргироз, проявляющийся как постоянное окрашивание кожи в серо-синий цвет. Как правило, соли серебра имеют очень высокую светочувствительность и проявляют быстрое и полное изменение цвета, приобретая бурый или даже черный цвет. При использовании в перевязочных материалах для ран это явление может наблюдаться при обычном применении и в процессе стерилизации (под действием гамма-излучения) перевязочных материалов перед применением, что приводит к непривлекательным характеристикам внешнего вида.

Способы введения серебра в волокна включают использование серебряных цеолитов или частиц серебра, иммобилизованных на инертных носителях, таких как диоксид кремния или диоксид титана. Хотя противомикробные перевязочные материалы, содержащие эти вещества, могут оказываться эффективными, содержание серебра в них является ограниченным вследствие массы носителя, который может быть внедрен в волокна. Как правило, перевязочные материалы этих типов оказываются относительно дорогостоящими вследствие природы и количества требуемого соединения серебра.

Европейский патент EP 1318842 описывает карбоксиметилцеллюлозное волокно, в котором ионы серебра химически связываются с волокном, а также использование этого волокна в перевязочных материалах для ран. Содержащее серебро карбоксиметилцеллюлозное волокно затем смешивается с гелеобразующими волокнами, такими как альгинатные волокна, и получаются абсорбирующие перевязочные материалы для ран.

Европейский патент EP 1465673 B1 описывает противомикробный перевязочный материал для ран, содержащий серебро и изготовленный из смеси абсорбирующих волокон и неабсорбирующих волокон, покрытых металлическим серебром. Как правило, имеющие металлическое покрытие волокна представляют собой волокна на основе полиамида, например, нейлона. Эти перевязочные материалы имеют превосходные противомикробные свойства, но страдают от неудовлетворительной прочности во влажном состоянии.

Европейский патент EP 1490543 B1 описывает противомикробную нить, содержащую от 0,2 до 1,5% мас./мас. наночастиц серебра, которая предназначается для использования в подлежащих стирке изделиях, поскольку прикрепленные к волокнам наночастицы сохраняются после более чем 100-кратной стирки. Эти наночастицы образуются с использованием восстановителя, такого как глюкоза или витамин C.

Китайский патент CN 102120043A описывает абсорбирующую хлопчатобумажную марлю, содержащую хитозан и наночастицы серебра. Раствор наночастиц серебра раствор образуется из раствора нитрат серебра при использовании избытка борогидрида натрия, а затем наносится на хлопчатобумажную марлю. Борогидрид натрия является токсичным и может реагировать с водой, образуя воспламеняющийся газ (диборан и водород).

Задача настоящего изобретения заключается в том, чтобы решить, по меньшей мере, некоторые из проблем, описанных выше.

Согласно первому аспекту настоящего изобретения, предлагается способ изготовления целлюлозных волокон, пропитанных металлическими наночастицами, причем данный способ включает:

набухание целлюлозных волокон в водном щелочном растворе;

извлечение набухших целлюлозных волокон из водного щелочного раствора;

смешивание набухших целлюлозных волокон с водным раствором соли металла и раствором полимера таким образом, что волокна пропитываются металлическими наночастицами; и

извлечение набухших целлюлозных волокон, пропитанных металлическими наночастицами, из раствора.

При использовании в настоящем документе термин "металлические наночастицы" означает частицы элементарного металла, у которых средний (т.е. медианный) диаметр составляет не более чем 100 нм.

В качестве металла может выбираться серебро, медь, цинк, селен, золото, кобальт, никель, цирконий, молибден, галлий или железо или любое их сочетание. Согласно некоторым вариантам осуществления, металл представляет собой серебро.

Согласно некоторым вариантам осуществления, целлюлозные волокна представляют собой регенерированные целлюлозные волокна. Согласно следующим вариантам осуществления, целлюлозные волокна представляют собой лиоцелловые волокна. Лиоцелловые волокна изготавливаются посредством прядения целлюлозы из раствора. Лиоцелловые волокна под фирменным наименованием TENCEL (зарегистрированный товарный знак) поставляет на продажу компания Lenzing AG (Австрия).

Целлюлозные волокна могут иметь линейную плотность, составляющую от 1 до 2 дтекс или от 1,2 до 1,7 дтекс. Согласно некоторым вариантам осуществления, целлюлозные волокна имеют степень полимеризации, составляющую от 400 до 700, от 500 до 650 или от 550 до 600. Целлюлозные волокна могут иметь прочность в сухом состоянии, составляющую от 20 до 50, от 25 до 45 или от 30 до 40 сН/текс. Целлюлозные волокна могут иметь относительное удлинение при разрыве, составляющее от 8 до 20%, от 9 до 18% или от 10 до 16%.

Согласно некоторым вариантам осуществления, массовое соотношение водного щелочного раствора и целлюлозных волокон составляет от 20:1 до 1:1, от 15:1 до 5:1 или от 12,5:1 до 7,5:1.

Согласно некоторым вариантам осуществления, водный щелочной раствор представляет собой раствор соединения, выбранного из группы, которую составляют: гидроксид металла группы I (например, гидроксид натрия или калия), карбонат металла группы I (например, Na2CO3 или K2CO3), бикарбонат металла группы I (например, NaHCO3 или KHCO3), гидроксид тетраалкиламмония (например, гидроксид тетраэтиламмония) и их смеси.

Согласно некоторым вариантам осуществления, водный щелочной раствор представляет собой раствор соединения, выбранного из группы, которую составляют: гидроксид металла группы I (например, гидроксид натрия или калия), гидроксид тетраалкиламмония (например, гидроксид тетраэтиламмония) моноамин или диамин, или N-метилморфолиноксид (NMMO) и их смеси с LiCl.

Согласно конкретным вариантам осуществления, водный щелочной раствор представляет собой раствор гидроксида натрия. Согласно некоторым вариантам осуществления, количество соединения (например, NaOH), которое используется для изготовления раствора, составляет не более чем 4,0 моль, не более чем 3,5 моль, 3,0 моль, не более чем 2,5 моль или не более чем 2,0 моль на 30 г целлюлозных волокон. Согласно следующим вариантам осуществления, количество данного соединения составляет, по меньшей мере, 0,25 моль, по меньшей мере, 0,5 моль, по меньшей мере, 0,75 моль или, по меньшей мере, 1,25 моль на 30 г целлюлозных волокон. Гидроксид натрия считается особенно предпочтительным для открытия пор на стадии набухания.

Согласно некоторым вариантам осуществления водный щелочной раствор включает гидроксид металла группы I (например, NaOH) и (i) карбонат металла группы I (например, Na2CO3 или K2CO3) и/или (ii) бикарбонат металла группы I (например, NaHCO3 или KHCO3). Согласно некоторым вариантам осуществления соотношение числа молей гидроксида металла группы I и числа молей карбоната металла группы I и/или бикарбонат составляет от 75:25 до 25:75 или от 66:34 до 50:50. Использование гидроксида металла группы I и карбоната/бикарбоната металла группы I считается особенно предпочтительным; гидроксид является весьма эффективным для набухания целлюлозных волокон, и присутствие остаточного карбоната считается пригодным для использования в целях последующего восстановления соли металла. Не ограничиваясь теорией, авторы настоящего изобретения предполагают, что остаточный карбонат реагирует с солью металла и образует промежуточный карбонат, который затем восстанавливается до металлических наночастиц.

Согласно одному варианту осуществления, водный щелочной раствор включает гидроксид натрия и карбонат металла группы I. Согласно одному такому варианту осуществления, соотношение числа молей гидроксида натрия и числа молей карбоната металла группы I составляет от 75:25 до 50:50.

Согласно одному варианту осуществления, водный щелочной раствор дополнительно включает LiCl.

Согласно одному варианту осуществления, водный щелочной раствор имеет значение pH, составляющее более чем 8, более чем 9, более чем 10, более чем 11 или более чем 12.

В течение стадия набухания оказывается предпочтительным, что целлюлозные волокна полностью погружаются в водный щелочной раствор.

Набухание может осуществляться при любой температуре, в зависимости от требуемой степени набухания. Следует понимать, что целлюлозные волокна можно выдерживать в водном щелочном растворе при такой температуре и в течение такого период времени, которые являются достаточными для достижения требуемой степени набухания. Согласно некоторым вариантам осуществления, водный щелочной раствор, содержащий целлюлозные волокна инкубируется при температуре, составляющей от 20°C до 120°C, от 60°C до 100°C или от 80°C до 90°C. Волокна можно выдерживать для набухания в водном щелочном растворе в течение периода времени, составляющего от одной минуты до нескольких часов. Согласно некоторым вариантам осуществления, волокна выдерживаются для набухания в водном щелочном растворе в течение периода времени, составляющего от 5 минут до 75 минут, от 15 минут до 45 минут или от 20 минут до 40 минут.

Для специалистов в данной области техники понятно, что набухание может осуществляться посредством помещения сосуда, содержащего целлюлозные волокна в водном щелочном растворе, в водную или масляную ванну, таким образом, что может сохраняться желательная температура.

Когда набухание завершается, набухшие целлюлозные волокна отделяются от водного щелочного раствора. Волокна можно прессовать или отжимать вручную, чтобы отделять от волокон избыток водного щелочного раствора.

Стадия набухания является особенно предпочтительной, поскольку она позволяет металлу проникать в волокно в результате открывания его структуры после набухания. Это позволяет увеличивать содержание металла в целлюлозных волокнах, а также обеспечивать более равномерное распределение металла в объеме и на поверхности волокон. Не намереваясь ограничиваться теорией, авторы настоящего изобретения предполагают, что при набухании целлюлозного волокна открываются внутренние поры в микрофибриллярной структуре целлюлозы, что обеспечивает улучшенное проникновение металла в волокно. Это обеспечивает внедрение металлических наночастиц как на внутренние поверхности пор, так и на наружные поверхности волокон.

Согласно некоторым вариантам осуществления, способ дополнительно включает промывание набухших целлюлозных волокон после извлечение из водного щелочного раствора перед помещением волокон в водный раствор соли металла и раствор полимера. Волокна можно промывать в воде, предпочтительно в горячей деионизированной воде. Промывание способствует удалению любого остаточного щелочного раствора из волокон. После промывания волокна можно прессовать или отжимать вручную, чтобы удалять жидкость. Стадии промывания и отжима можно осуществлять несколько раз.

Следующая стадия способа включает пропитывание внутренних и наружных поверхностей набухших целлюлозных волокон металлическими наночастицами, которые образуются на месте применения посредством восстановления растворимой в воде соли металла в присутствии полимера. Авторы настоящего изобретения полагают, что катион металла (например, Ag+) восстанавливается, образуя металлическую наночастицу (например, Ag0) в процессе окислительно-восстановительной реакции с гидроксильными группами целлюлозного волокна. Считается, что полимер стабилизирует металлическую наночастицу посредством комплексообразования, эффективно экранируя частицу, чтобы предотвратить агломерацию.

Присутствие остаточного щелочного раствора (после стадии набухания) на целлюлозных волокнах может воздействовать на последующую окислительно-восстановительную реакцию. Считается, что нитрат серебра реагирует с остаточным карбонатом, образуя в качестве промежуточного продукта карбонат серебра, который затем восстанавливается до серебра. Считается, что восстановление карбоната серебра осуществляется относительно медленно, таким образом, что образующиеся в результате наночастицы могут экранироваться полимером, прежде чем происходит их агломерация. Нитрат серебра реагирует с остаточным гидроксидом, образуя оксид серебра, который является менее желательным.

Следует понимать, что на стадии смешивания набухших целлюлозных волокон с водным раствором соли металла и раствором полимера компоненты смеси могут добавляться друг к другу в любой последовательности. Согласно некоторым вариантам осуществления, смешивание набухших целлюлозных волокон с водным раствором соли металла и раствором полимера включает добавление набухших целлюлозных волокон в водный раствор соли металла, а затем добавление раствора полимера в водный раствор соли металла, содержащий набухшие целлюлозные волокна. В качестве альтернативы, водный раствор соли металла и раствор полимера могут одновременно добавляться в к волокнам. Одновременное объединение компонентов друг с другом может предпочтительно способствовать предотвращению образования оксидов металлов.

Согласно некоторым вариантам осуществления, массовое соотношение водного раствора соли металла и целлюлозных волокон составляет от 20:1 до 1:1, от 15:1 до 5:1 или от 12,5:1 до 7,5:1. Согласно некоторым вариантам осуществления, молярное соотношение щелочи и соли металла составляет не более чем 20:1, предпочтительно от 10:1 до 1:1 или предпочтительнее от 5:1 до 1:1. Согласно некоторым вариантам осуществления, используемое количество соли металла на 30 г целлюлозных волокон составляет не более чем 3 моль, не более чем 2 моль не более чем 1 моль, не более чем 0,5 моль или не более чем 0,25 моль. Используемое количество соли металла на 30 г целлюлозных волокон может составлять, по меньшей мере, 0,01 моль, по меньшей мере, 0,02 моль, по меньшей мере, 0,05 моль или, по меньшей мере, 0,5 моль.

Согласно некоторым вариантам осуществления, соль металла может представлять собой нитрат, ацетат, карбонат, бикарбонат, сульфат или их смеси. Согласно некоторым вариантам осуществления, соль металла может представлять собой нитрат, ацетат, сульфат или их смеси. Согласно следующим вариантам осуществления, в качестве соли металла выбираются нитрат серебра, ацетат серебра или сульфат серебра и их смеси. Согласно конкретным вариантам осуществления, соль металла представляет собой нитрат серебра.

В качестве полимера могут присутствовать полиамид, полиимид, полиэтиленимин, поливиниловый спирт, пектин, альбумин (бычий сывороточный альбумин или яичный альбумин), желатин, каррагенан, камедь (например, ксантановая, гуаровая, арабская, акациевая), целлюлоза (например, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, метилцеллюлоза, гидроксипропилметилцеллюлоза и т. д.), поли-N-винилпирролидон, поли-N-винилкапролактам, или их смеси. Согласно конкретным вариантам осуществления, полимер в растворе представляет собой поли-N-винилпирролидон, также известный как повидон или поливидон. Согласно одному такому варианту осуществления, полимер представляет собой поли-N-винилпирролидон, у которого средняя молекулярная масса составляет от 8 до 360 кг/моль, от 30 до 80 кг/моль или от 40 до 60 кг/моль. Средняя молекулярная масса, составляющая от 40 до 60 кг/моль, обеспечивает превосходные свойства в отношении вязкости реакционной смеси и общие эксплуатационные характеристики.

Добавляемое количество раствора полимера должно устанавливаться таким образом, чтобы существенно не изменялось массовое соотношение жидкости и волокна в смеси, содержащей раствор соли металла и волокно. Таким образом, согласно некоторым вариантам осуществления, молярное соотношение полимера и соли металла (в расчете на повторяющееся звено полимера) составляет не более чем 20:1, не более чем 10:1, не более чем 5:1 или не более чем 2:1.

Согласно некоторым вариантам осуществления, способ дополнительно включает выдерживание смеси, содержащей раствор соли металла (т. е. водный раствор соли металла), раствор полимера и набухшие целлюлозные волокна. В течение выдерживания набухшие целлюлозные волокна оказываются пропитанными водным раствором соли металла, и образуются металлические наночастицы. В некоторых случаях небольшое количество соли металла может реагировать с остаточной щелочью (которая остается после стадии набухания), образуя оксид металла в объеме волокон. Оставшаяся соль металла восстанавливается, образуя металлические наночастицы. Таким образом, металлические наночастицы образуются на месте применения в объеме целлюлозных волокон. Образование металлических наночастиц на месте применения является предпочтительным, потому что оно позволяет наночастицам равномерно распределяться в объеме волокон. Благодаря такому способу, металлические наночастицы прикрепляются как к внутренним поверхностям, так и к наружным поверхностям целлюлозных волокон. Обеспечение того, что наночастицы удерживаются внутри структуры волокон посредством прикрепления к внутренним поверхностям, имеет особенно большое значение, поскольку при этом повышается содержание/концентрация металла в волокнах.

Согласно некоторым вариантам осуществления, набухшие целлюлозные волокна после пропитывания содержат вплоть до 25% металлических наночастиц % мас./мас. по отношению к массе волокон. Согласно некоторым вариантам осуществления, набухшие целлюлозные волокна после пропитывания содержат, по меньшей мере, 5%, по меньшей мере, 10%, по меньшей мере, 12%, по меньшей мере, 15%, по меньшей мере, 18%, по меньшей мере, 19%, по меньшей мере, 20%, по меньшей мере, 21%, по меньшей мере, 22%, по меньшей мере, 24%, по меньшей мере, 26%, или, по меньшей мере, 28% мас./мас. металлических наночастиц. Согласно следующим вариантам осуществления, набухшие целлюлозные волокна после пропитывания содержат более чем 1,5%, более чем 2%, более чем 3%, более чем 4%, более чем 5% или более чем 8% мас./мас. металлических наночастиц. Согласно следующим вариантам осуществления, набухшие целлюлозные волокна после пропитывания содержат от 5 до 30% мас./мас., от 10 до 25% мас./мас., от 15 до 23% мас./мас. или от 20 до 22% мас./мас. металлических наночастиц.

Считается, что полимер способствует восстановлению ионов металла до элементарного металла (вследствие протекания окислительно-восстановительной реакции с гидроксильными группами целлюлозы, как описано выше). Не намереваясь ограничиваться теорией, считают также, что полимер функционирует в качестве стабилизатора в отношении образующихся металлических наночастиц посредством образования комплекса с наночастицами и защиты их от агломерации в объеме волокон, что может приводить к неравномерному распределению металла. Это повышает общую устойчивость наночастиц и обеспечивает регулируемое продолжительное высвобождение имеющих низкую концентрацию металлических наночастиц из волокон с течением времени. Данное свойство является особенно подходящим для использования, когда волокна входят в состав перевязочных материалов для ран. Кроме того, считается, что размер частиц в случае металлических наночастиц, по меньшей мере, частично регулируется количеством полимера, используемым в данном процессе, а также выбранными условиями реакции. Металлические наночастицы могут описываться как "стабилизированные полимером" (т. е. связанные в комплекс с полимером).

Следует понимать, что использование традиционного восстановителя не является обязательным. Традиционные восстановители могут представлять собой, например, борогидрид натрия, гидрат гидразина, гидроксиламин, трехзамещенный цитрат натрия, крахмал, моносахариды или дисахариды (такие как глюкоза, фруктоза и лактоза), аскорбиновая кислота или их сочетания. Согласно некоторым вариантам осуществления данный процесс осуществляется, когда отсутствуют борогидрид натрия, гидрат гидразина, гидроксиламин, трехзамещенный цитрат натрия, крахмал, моносахариды и дисахариды (такие как глюкоза, фруктоза и лактоза), а также аскорбиновая кислота. Согласно некоторым вариантам осуществления, способ осуществляется при отсутствии традиционного восстановителя.

Следует понимать, что смесь может выдерживаться в течение такого периода времени, который является достаточным для образования металлических наночастиц. Металлические наночастицы могут образовываться моментально, когда смешиваются набухшие целлюлозные волокна, щелочной раствор соли металла и раствор полимера, и в таком случае инкубация может быть кратковременной. Однако согласно некоторым вариантам осуществления, смесь инкубируется в течение периода времени, составляющего от 5 до 180 минут, от 15 до 150 минут, от 30 до 120 минут или от 60 до 90 минут.

Реакционная смесь может выдерживаться и при повышенной температуре, которая превышает температуру окружающей среды. Согласно некоторым вариантам осуществления, инкубация смеси, содержащей раствор соли металла (т. е. водный раствор соли металла), раствор полимера и набухшие целлюлозные волокна, осуществляется при температуре, составляющей от 20°C до 120°C, от 60°C до 100°C или от 80°C до 90°C. Следует понимать, что инкубация может осуществляться посредством помещения сосуда, содержащего смесь, в водную или масляную ванну, таким образом, что может поддерживаться желательная температура. В качестве альтернативы, инкубация может осуществляться на поверхности рабочего стола.

Когда реакция завершается, целлюлозные волокна, пропитанные металлическими наночастицами извлекаются из жидкости. Волокна можно затем прессовать или отжимать вручную, чтобы удалять любую жидкость, которая остается в объеме волокон.

Согласно некоторым вариантам осуществления, способ дополнительно включает промывание волокон в целях удаления избытка реагентов и побочных продуктов реакции. Волокна можно промывать, используя растворитель, такой как вода, спирт или кислота, или их сочетание. Согласно следующим вариантам осуществления, способ включает усадку волокон посредством промывания волокон (т.е. погружения/замачивания волокон или контакта волокон) с помощью растворителя, в результате чего наночастицы серебра удерживаются в структуре волокон. В качестве растворителя может присутствовать любой органический растворитель, например, этанол, пропанол или изопропанол, кетоны (например, ацетон), сложные эфиры (например, этилацетат) и простые эфиры (например, тетрагидрофуран (THF)) или амиды (например, диметилформамид (DMF)).

Согласно следующим вариантам осуществления, волокна подвергаются промыванию в течение одного или нескольких циклов, причем каждый цикл промывания включает первое промывание с использованием раствора кислоты (предпочтительно лимонной кислоты), второе промывание с использованием воды и третье промывание с использованием органического растворителя. Концентрация лимонной кислоты может составлять не более чем 2 моль/л, предпочтительно менее чем 1 моль/л или менее чем 0,5 моль/л. Второе промывание может включать две стадии, причем на первой стадии используется теплая вода, и на второй стадии используется холодная вода. Вода предпочтительно является деионизированной. Органический растворитель, используемый для третьего промывания, может представлять собой спирт, такие как этанол (или денатурированный этанол, такой как TSDA или IMS) или изопропанол, или низкомолекулярное карбонильное соединение, такое как ацетон.

Согласно некоторым вариантам осуществления, способ дополнительно включает высушивание пропитанных металлическими наночастицами целлюлозных волокон. Высушивание может осуществляться посредством испарения растворителя, например, при повышенной температуре, составляющей приблизительно от 50°C до 100°C.

Таким образом, настоящее изобретение предлагает относительно простой способ изготовления целлюлозных волокон, пропитанных металлическими наночастицами (также упоминаются как содержащие металлические наночастицы композитные целлюлозные волокна). Получаемые в результате волокна имеют хорошую прочность и долгосрочную устойчивость. Кроме того, считается, что способ согласно настоящему изобретению обеспечивает высокое содержание металла в целлюлозных волокнах. Это имеет большое значение, поскольку металл должен присутствовать в достаточном количестве, чтобы создавать противомикробный эффект, когда содержащие металл целлюлозные волокна смешиваются с волокнами других типов.

В соответствии со второй аспектом настоящего изобретения, предлагаются целлюлозные волокна, пропитанные металлическими наночастицами.

Металлические наночастицы могут присутствовать в концентрациях, составляющих вплоть до 25% мас./мас. по отношению к массе волокна. Согласно некоторым вариантам осуществления, металлические наночастицы присутствуют в концентрациях, составляющих, по меньшей мере, 5%, по меньшей мере, 10%, по меньшей мере, 15%, по меньшей мере, 18%, по меньшей мере, 19%, по меньшей мере, 20%, по меньшей мере, 21%, по меньшей мере, 22%, по меньшей мере, 24%, по меньшей мере, 26%, или, по меньшей мере, 28% мас./мас. Согласно следующим вариантам осуществления, металлические наночастицы присутствуют в концентрациях, составляющих более чем 1,5%, более чем 2%, более чем 3%, более чем 4%, более чем 5% или более чем 8% мас./мас.. Согласно следующим вариантам осуществления, металлические наночастицы присутствуют в концентрациях, составляющих от 5 до 30% мас./мас., от 10 до 25% мас./мас., от 15 до 23% мас./мас. или от 20 до 22% мас./мас.

Целлюлозные волокна имеют наружные поверхности волокон и внутренние поверхности пор. Согласно одному варианту осуществления, металлические наночастицы располагаются как на внутренней поверхности пор и наружной поверхности волокон, т. е. наночастицы располагаются не только снаружи волокон, но также и внутри волокон.

Металлические наночастицы могут равномерно распределяться во всей структуре волокон. Металлические наночастицы могут присутствовать практически на всех поверхностях волокон.

Металлические наночастицы могут иметь размер (т. е. диаметр) частиц, составляющий менее чем 100 нм, менее чем 80 нм, 70 нм, менее чем 60 нм, менее чем 50 нм, менее чем 40 нм менее чем 30 нм, или менее чем 20 нм. Согласно некоторым вариантам осуществления, средний (т. е. медианный) размер составляет от 2 нм до 50 нм, от 5 нм до 30 нм или от 10 нм до 25 нм. Согласно следующим вариантам осуществления, средний размер частиц составляет приблизительно 20 нм. Считается, что способом согласно настоящему изобретению производятся наночастицы, имеющие очень малый размер частиц.

Согласно некоторым вариантам осуществления, целлюлозные волокна, пропитанные металлическими наночастицами, дополнительно пропитываются оксидом металла (например, оксидом серебра, если в способе используется водный раствор соли серебра). Оксид металла может присутствовать в концентрациях, составляющих не более чем 10% мас./мас., не более чем 8% мас./мас., не более чем 5% мас./мас., не более чем 3% мас./мас. или не более чем 1% мас./мас. по отношению к массе волокна. Согласно некоторым вариантам осуществления, оксид металла присутствует в концентрациях, составляющих, по меньшей мере, 0,1% мас./мас., по меньшей мере, 0,2% мас./мас., по меньшей мере, 0,6% мас./мас., по меньшей мере, 0,8% мас./мас., по меньшей мере, 1% мас./мас., по меньшей мере, 1,2% мас./мас., по меньшей мере, 1,5% мас./мас., или, по меньшей мере, 2% мас./мас. по отношению к массе волокна. Следует понимать, что оксид металла является нежелательным, поскольку он может ухудшать технологичность волокон, и его присутствие следует сокращать до минимума, насколько это возможно.

Согласно некоторым вариантам осуществления, оксид металла присутствует в концентрации, составляющей не более чем 20%, не более чем 15%, не более чем 10% или не более чем 5% концентрации металлических наночастиц.

Согласно некоторым вариантам осуществления, целлюлозные волокна, пропитанные металлическими наночастицами, дополнительно пропитываются карбонатом металла (например, карбонат серебра, если используется, карбонат металла группы I в водном щелочном растворе и соль серебра в форме водного раствора соли металла).

Карбонат металла может присутствовать в концентрациях, составляющих не более чем 8% мас./мас., не более чем 5% мас./мас., не более чем 3% мас./мас. или не более чем 1% мас./мас. по отношению к массе волокна. Согласно некоторым вариантам осуществления, карбонат металла присутствует в концентрациях, составляющих, по меньшей мере, 0,1% мас./мас., по меньшей мере, 0,2% мас./мас., по меньшей мере, 0,6% мас./мас., по меньшей мере, 0,8% мас./мас., по меньшей мере, 1% мас./мас., по меньшей мере, 1,2% мас./мас., по меньшей мере, 1,5% мас./мас., или, по меньшей мере, 2% мас./мас. по отношению к массе волокна.

Согласно некоторым вариантам осуществления, карбонат металла присутствует в концентрации, составляющей не более чем 20%, не более чем 15%, не более чем 10% или не более чем 5% концентрации металлических наночастиц.

Согласно некоторым вариантам осуществления, целлюлозные волокна, пропитанные металлическими наночастицами, дополнительно пропитываются полимером. Полимер будет присутствовать в малых количествах, если способ согласно первому аспекту используется для изготовления волокон. Полимер может присутствовать в количестве вплоть до 30% мас./мас. Согласно некоторым вариантам осуществления, целлюлозные волокна содержат полимер в концентрации, составляющей не более чем 30%, не более чем 25%, не более чем 20%, не более чем 15%, не более чем 10% или не более чем 5%. Согласно некоторым вариантам осуществления, волокна содержат полимер в концентрации, составляющей, по меньшей мере, 0,1%, по меньшей мере, 0,5%, по меньшей мере, 1%, по меньшей мере, 2%, по меньшей мере, 4%, по меньшей мере, 5%, по меньшей мере, 10% или, по меньшей мере, 15%.

В качестве полимера могут присутствовать полиамид, полиимид, полиэтиленимин, поливиниловый спирт, пектин, альбумин (бычий сывороточный альбумин или яичный альбумин), желатин, каррагенан, камеди (такие как ксантановая, гуаровая, аравийская, акациевая) или целлюлоза (например, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, метилцеллюлоза, гидроксипропилметилцеллюлоза и т. д.), поли-N-винилпирролидон, поли-N-винилкапролактам, или их смеси. Полученные из животных полимеры могут оказываться нежелательными в некоторых обстоятельствах, и, таким образом, согласно одному варианту осуществления, в качестве полимера выбираются полиамид, полиимид, полиэтиленимин, поливиниловый спирт, пектин, каррагенан, камеди (такие как ксантановая, гуаровая, аравийская, акациевая) или целлюлоза (например, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, метилцеллюлоза, гидроксипропилметилцеллюлоза и т. д.), поли-N-винилпирролидон, поли-N-винилкапролактам, или их смеси. Согласно конкретным вариантам осуществления, полимер представляет собой поли-N-винилпирролидон.

Согласно некоторым вариантам осуществления, скорость высвобождения металла целлюлозных волокон, пропитанные металлическими наночастицами составляет, по меньшей мере, 30 частей на миллион в сутки, по меньшей мере, 40 частей на миллион в сутки, по меньшей мере, 50 частей на миллион в сутки или, по меньшей мере, 55 частей на миллион в сутки, на 0,5 г волокна, при измерении описанным способом в соответствии с примером 1.3. Согласно некоторым вариантам осуществления, скорость высвобождения металла составляет не более чем 100 частей на миллион в сутки, не более чем 90 частей на миллион в сутки, не более чем 80 частей на миллион в сутки, не более чем 70 частей на миллион в сутки или не более чем 65 частей на миллион в сутки, на 0,5 г волокна. Согласно некоторым вариантам осуществления, скорость высвобождения сохраняется в течение, по меньшей мере, 3 суток, по меньшей мере, 5 суток или, по меньшей мере, 7 суток.

Согласно некоторым вариантам осуществления, целлюлозные волокна, пропитанные металлическими наночастицами, имеют линейную плотность, составляющую, по меньшей мере, 1,4, по меньшей мере, 1,5 или, по меньшей мере, 1,6 дтекс, при измерении с использованием стандартных технологий. Согласно некоторым вариантам осуществления, целлюлозные волокна имеют разрывающую нагрузку, составляющую, по меньшей мере, 4 Н, по меньшей мере, 4,4 Н, по меньшей мере, 4,5 Н или, по меньшей мере, 4,6 Н. Согласно некоторым вариантам осуществления, целлюлозные волокна имеют предел прочности на разрыв, составляющий, по меньшей мере, 24, по меньшей мере, 26 или, по меньшей мере, 28 сН/текс. Согласно следующим вариантам осуществления, волокна имеют относительное удлинение при разрыве, составляющее, по меньшей мере, 8,50, по меньшей мере, 9,00, по меньшей мере, 9,25, по меньшей мере, 9,50 или, по меньшей мере, 9,75%.

Целлюлозные волокна, пропитанные металлическими наночастицами, могут иметь значение pH, составляющее менее чем 7,00, менее чем 6,80, менее 6,70 или менее чем 6,60, менее чем 6,50, менее чем 6,40 или менее чем 6,30. Волокна могут иметь значение pH, составляющее более чем 5,80, 6,00, более чем 6,20, более чем 6,40 или более чем 6,50.

Кроме того, настоящее изобретение предлагает целлюлозные волокна, пропитанные металлическими наночастицами, которые могут быть получены способом согласно первый аспект настоящего изобретения. Способ согласно первому аспекту обеспечивает нанесение металлических наночастиц как на внутренние поверхности пор, так и на наружные поверхности волокон.

Целлюлозные волокна, пропитанные металлическими наночастицами, а также их смеси можно превращать в полотна, используя стандартные технологии, такие как кардочесание и иглопробивание, которые хорошо известны специалистам в данной области техники. Такие полотна являются особенно пригодными для использования в изготовление абсорбирующих изделий, таких как повязки для ран.

Согласно третьему аспекту настоящего изобретения, предлагается абсорбирующий материал, включающий смесь, содержащую целлюлозные волокна, пропитанные металлическими наночастицами, согласно второму аспекту настоящего изобретения, и, другие волокна, по меньшей мере, одного типа.

Другое волокно, по меньшей мере, одного типа может представлять собой гелеобразующее и/или негелеобразующее волокно. Примерные гелеобразующие волокна представляют собой волокна на основе полисахаридов, таких как альгинат (т. е. соль альгиновой кислоты), модифицированная целлюлоза (например, CES, CMC), модифицированный хитозан (например, карбоксиметилхитозан, сульфонированный хитозан, карбоксиэтилхитозан) или их смеси. Кроме того, примерные гелеобразующие волокна представляют собой полиакрилаты или их сополимеры, полиэтиленоксиды и полиакриламиды. Примерные негелеобразующие волокна представляют собой волокна, основу которых составляют сложный полиэфир, полиэтилен, полипропилен или полиамид, целлюлоза (например, лиоцелловые волокна, такие как TENCEL (зарегистрированный товарный знак)), термопластичные двухкомпонентные волокна и стеклянные волокна.

Согласно некоторым вариантам осуществления, материал включает целлюлозные волокна, пропитанные металлическими наночастицами, с которыми смешиваются сульфоэтилцеллюлозные волокна и/или лиоцелловые волокна и/или карбоксиметилцеллюлозные волокна. Согласно некоторым вариантам осуществления, смесь включает, по меньшей мере, 5%, по меньшей мере, 8%, по меньшей мере, 10% или, по меньшей мере, 15% целлюлозных волокон, пропитанных металлическими наночастицами (в массовых процентах по отношению к суммарной массе волокон). Согласно некоторым вариантам осуществления, смесь включает, по меньшей мере, 5%, по меньшей мере, 10%, по меньшей мере, 15% или, по меньшей мере, 20% лиоцелловых волокон. Согласно некоторым вариантам осуществления, смесь включает, по меньшей мере, 10%, по меньшей мере, 20%, по меньшей мере, 40%, по меньшей мере, 60% или, по меньшей мере, 80% сульфоэтилцеллюлозных волокон. Согласно некоторым вариантам осуществления, смесь включает, по меньшей мере, 10%, по меньшей мере, 20%, по меньшей мере, 40%, по меньшей мере, 60% или, по меньшей мере, 80% карбоксиметилцеллюлозных волокон.

Согласно некоторым вариантам осуществления, абсорбирующий материал включает смесь, содержащую от 5 до 30% мас./мас. целлюлозных волокон, пропитанных металлическими наночастицами, от 5 до 30% мас./мас. лиоцелловых волокон и от 40 до 90% мас./мас. сульфоэтилцеллюлозных волокон. Согласно следующему варианту осуществления, абсорбирующий материал включает смесь, содержащую 10% целлюлозных волокон, пропитанных металлическими наночастицами (например, наночастицами серебра), 10% лиоцелловых волокон (например, волокон TENCEL (зарегистрированный товарный знак)) и 80% сульфоэтилцеллюлозных волокон.

Согласно некоторым вариантам осуществления, абсорбирующий материал включает смесь, содержащую от 2 до 20% мас./мас. целлюлозных волокон, пропитанных металлическими наночастицами, от 10 до 30% мас./мас. лиоцелловых волокон и от 50 до 90% карбоксиметилцеллюлозных волокон.

Согласно некоторым вариантам осуществления, абсорбирующий материал включает более чем 0,2%, более чем 0,5%, более чем 0,8%, более чем 1%, более чем 1,2% или более чем 1,5% металла по отношению к суммарной массе смешанных волокон. Абсорбирующий материал может включать менее чем 8%, менее чем 5% мас./мас., менее чем 3% мас./мас. или менее чем 2% мас./мас. металла.

Согласно некоторым вариантам осуществления, материал имеет абсорбирующую способность, составляющую более чем 15, более чем 16, более чем 17, более чем 18, более чем 19, более чем 20, более чем 22 или более чем 25 г жидкости на 1 г материала.

Согласно некоторым вариантам осуществления, абсорбирующий материал имеет прочность в сухом состоянии при растяжении в машинном направлении (направление M), составляющую от 6 до 12 Н/см. Согласно некоторым вариантам осуществления, абсорбирующий материал имеет прочность во влажном состоянии при растяжении в машинном направлении (направление M), составляющую от 1 до 2 Н/см. Согласно некоторым вариантам осуществления, абсорбирующий материал имеет прочность в сухом состоянии при растяжении в поперечном направлении (направление X), составляющую от 25 до 35 Н/см. Согласно некоторым вариантам осуществления, абсорбирующий материал имеет прочность во влажном состоянии при растяжении в поперечном направлении (направление X), составляющую от 2 до 6 Н/см.

Оказывается предпочтительным, что смесь волокон выбирается таким образом, чтобы обеспечивалось желательное содержание металла при одновременном сохранении характеристик абсорбции и прочность.

Изготовленный из волокон материал может быть тканым или нетканым. Согласно некоторым вариантам осуществления, изготовленный из волокон материал является нетканым.

Абсорбирующий материал может использоваться для изготовления таких изделий, как текстильные изделия, предметы одежды, предметы мебели, противомикробные армирующие волокна и перевязочные материалы/повязки для ран.

Согласно четвертому аспекту настоящего изобретения, предлагается абсорбирующее изделие, включающее абсорбирующий материал согласно третьему аспекту.

Согласно некоторым вариантам осуществления, абсорбирующее изделие представляет собой перевязочный материал/повязку для ран. Перевязочный материал для ран может присутствовать в таких формах, как тампоны, прокладки для ран, ватные ленты, губки, сетки и повязки. Абсорбирующий материал может образовывать один из множества слоев перевязочного материала/повязки для ран. Перевязочный материал/повязка для ран может дополнительно включать перфорированную пленку, которая наносится на одну или несколько поверхностей перевязочного материала/повязки.

Согласно некоторым вариантам осуществления, абсорбирующее изделие представляет собой хирургическое изделие, такое как маска для лица, хирургический халат или хирургическая простыня или салфетка.

Содержание металла в абсорбирующем изделии может составлять от 0,1 до 10% мас./мас., от 0,15 до 8% мас./мас., 15 от 0,2 до 6% мас./мас., 0,5 до 5% мас./мас., от 1 до 3% мас./мас. или от 1,5 до 2% мас./мас. по отношению к суммарной массе смешанных волокон.

Согласно некоторым вариантам осуществления, скорость высвобождения металла из абсорбирующего материала или абсорбирующего изделия составляет, по меньшей мере, 3 частей на миллион, по меньшей мере, 4 частей на миллион, по меньшей мере, 5 частей на миллион, по меньшей мере, 6 частей на миллион, по меньшей мере, 7 частей на миллион или, по меньшей мере, 8 частей на миллион металл в сутки на 0,5 г изделия или материала при измерении способом в соответствии с примером 3.3. Согласно следующим вариантам осуществления, скорость высвобождения составляет не более чем 20, не более чем 16, не более чем 12 чем 10 частей на миллион, не более чем 9 частей на миллион или не более чем 8 частей на миллион в сутки на 0,5 г материала/изделия.

Абсорбирующий материал согласно настоящему изобретению и изготовленные из него абсорбирующие изделия являются предпочтительными в том, что они обеспечивают устойчивый низкий уровень высвобождения металла в течение некоторого периода времени. Это свойство является особенно предпочтительным в том, что оно обеспечивает более продолжительное ношение перевязочных материалов/повязок для ран, в результате чего повышается уровень комфорта для пациента посредством уменьшения частоты смены перевязочных материалов/повязок.

Не намереваясь ограничиваться теорией, авторы считают, что использование полимера в изготовлении целлюлозных волокон улучшает удерживание металлических наночастиц на волокнах, поскольку считается, что полимер способен связывать молекулы полярного вещества, такого как целлюлоза.

Перевязочные материалы для ран, включающие целлюлозные волокна согласно настоящему изобретению, могут использоваться для лечения и/или предотвращения инфекции, причем они являются особенно подходящими для лечения хронических ран. Абсорбирующий материал и абсорбирующие изделия согласно настоящему изобретению также являются предпочтительными, благодаря высокой прочности во влажном и сухом состоянии при растяжении, однородному и устойчивому цвету и высокой противобактериальной эффективности.

Кроме того, полотно, изготовленное из волокон согласно настоящему изобретению, является относительно устойчивым по отношению к воздействию света (или другого излучения, например, гамма-излучения), таким образом, что практически никакое изменение цвета не наблюдается, когда на материал воздействует излучение в течение некоторого периода времени.

Таким образом, волокна согласно настоящему изобретению и изготовленные из них материалы и изделия представляют собой альтернативную технологию, которая не основана на доставке солей металлов в окрестности раны, и в результате этого уменьшаются такие проблемы, как цитотоксичность или окрашивание кожи в процессе применения.

Следует понимать, что любое из вышеупомянутых условий может распространяться в равной степени на первый, второй, третий или четвертый аспекты настоящего изобретения, в зависимости от конкретных обстоятельств.

Далее варианты осуществления настоящего изобретения будут описаны посредством примеров со ссылкой на сопровождающие чертежи, в числе которых:

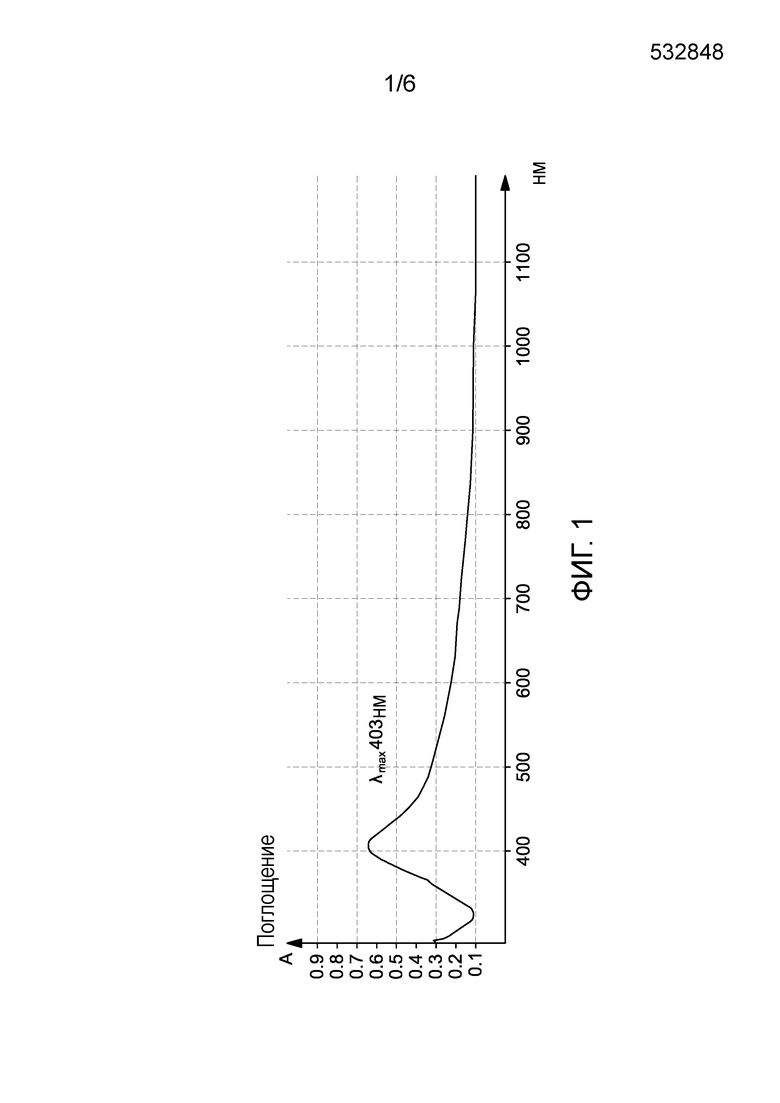

Фиг.1 представляет ультрафиолетовый спектр образца деионизированной воды, в которую были погружены целлюлозные волокна, изготовленные в соответствии с вариантом осуществления настоящего изобретения;

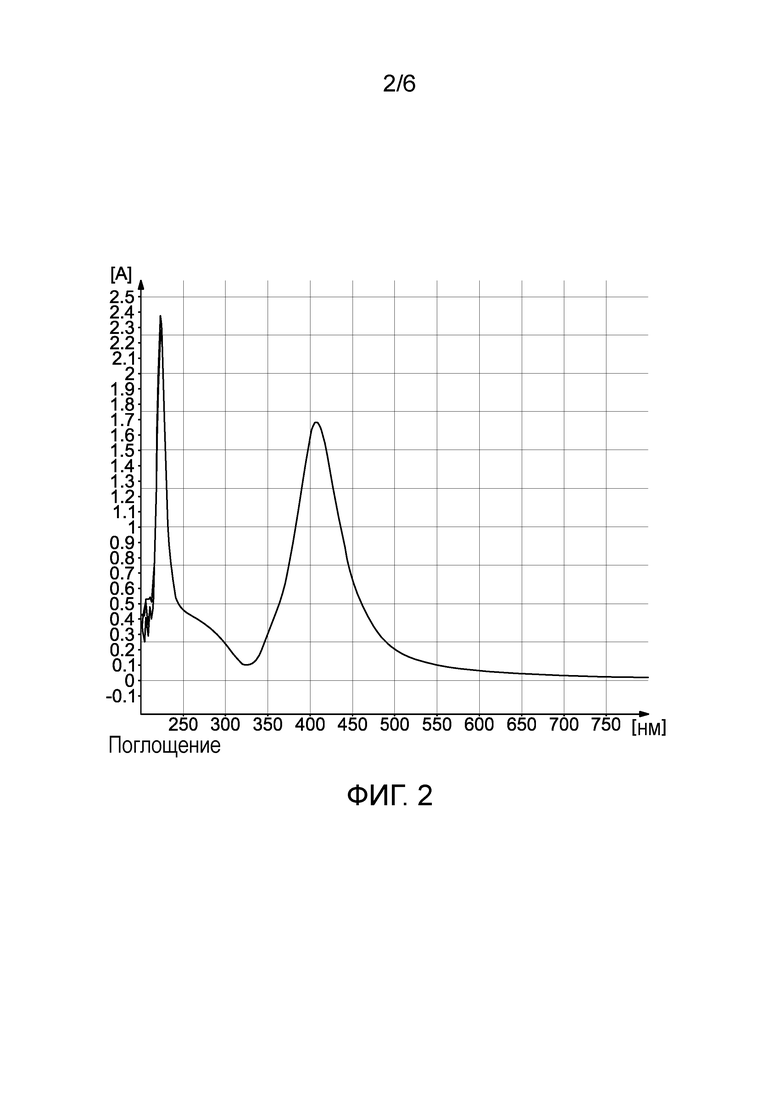

Фиг.2 представляет ультрафиолетовый спектр образца деионизированной воды, в которую были погружены целлюлозные волокна, изготовленные в соответствии с другим вариантом осуществления настоящего изобретения;

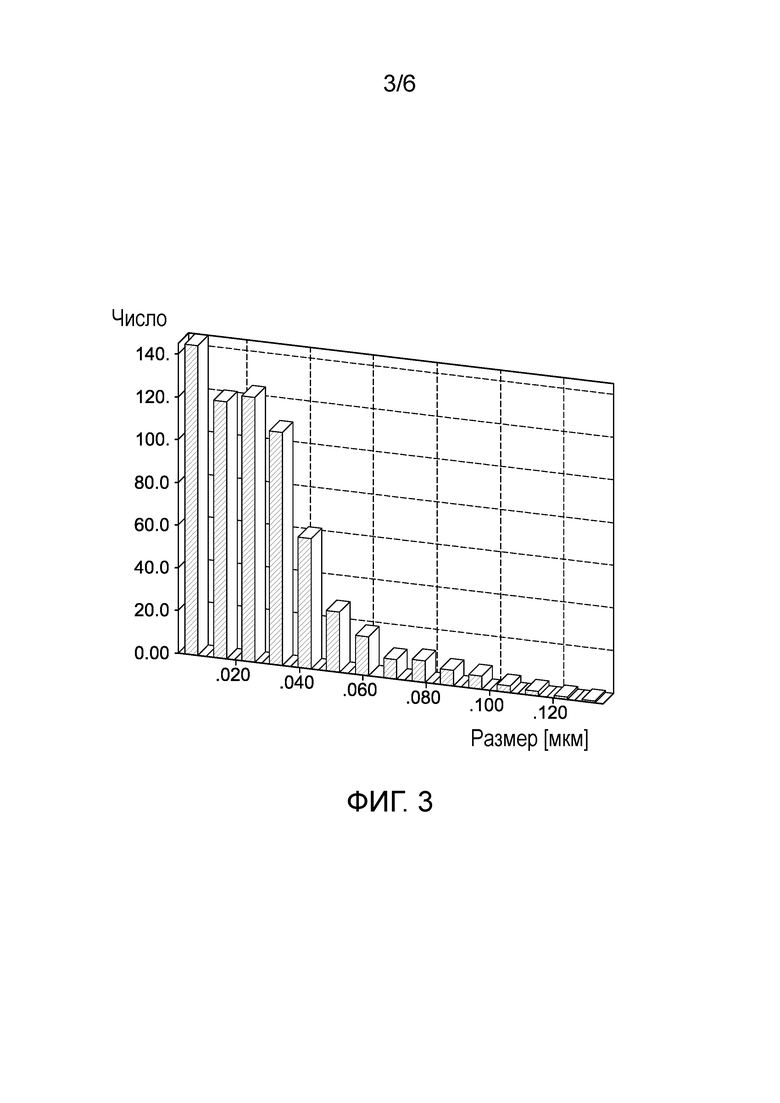

Фиг.3 представляет гистограмму зависимости числа от размера частиц (нм) для наночастиц, изготовленных в соответствии с вариантом осуществления настоящего изобретения; и

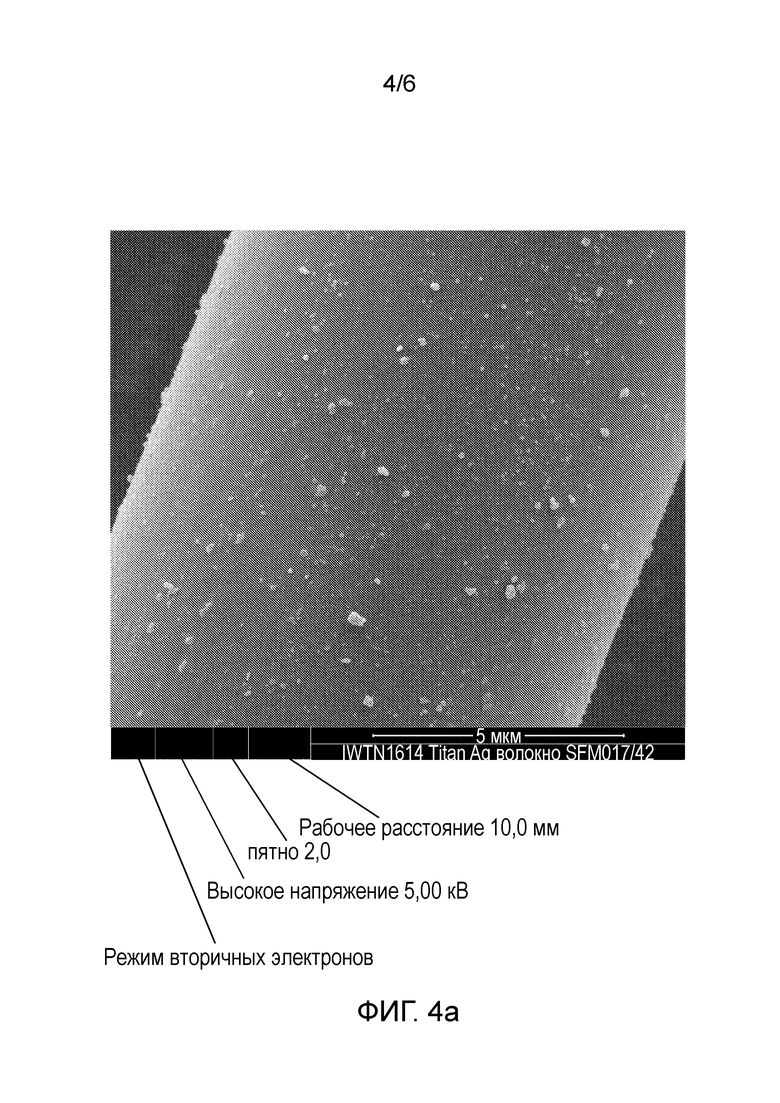

Фиг.4a представляет полученное сканирующим электронным микроскопом (SEM) изображение наружной поверхности целлюлозного волокна, пропитанного металлическими наночастицами в соответствии с вариантом осуществления настоящего изобретения;

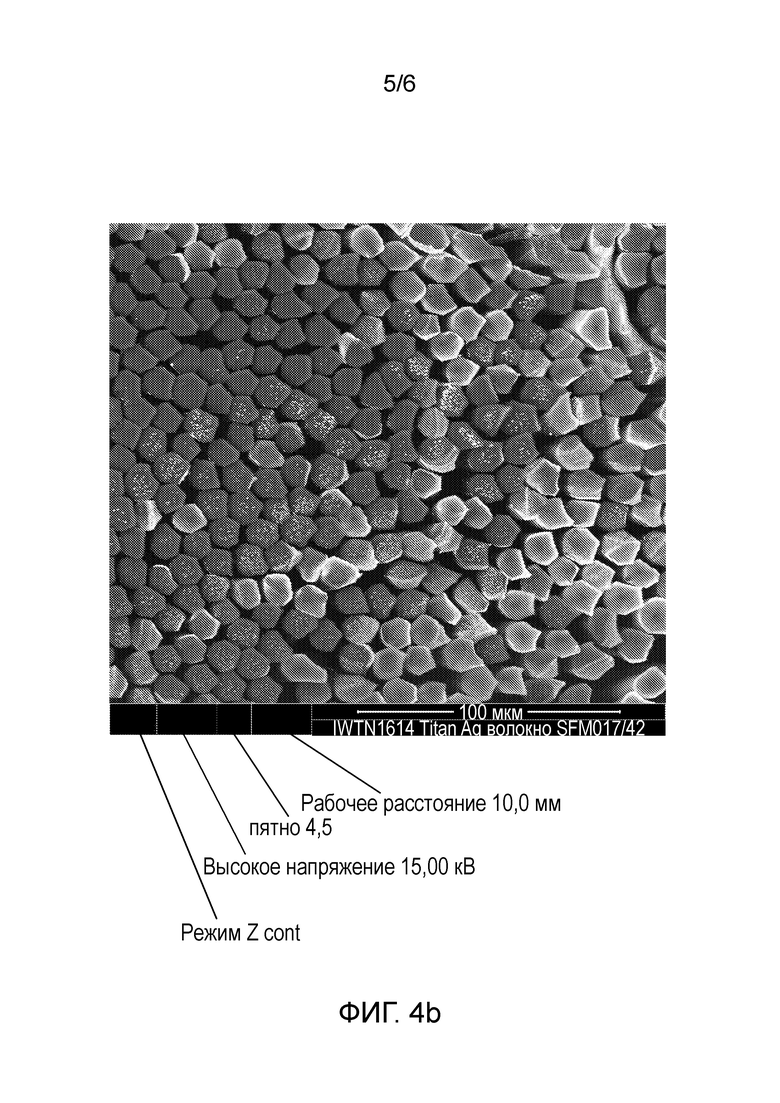

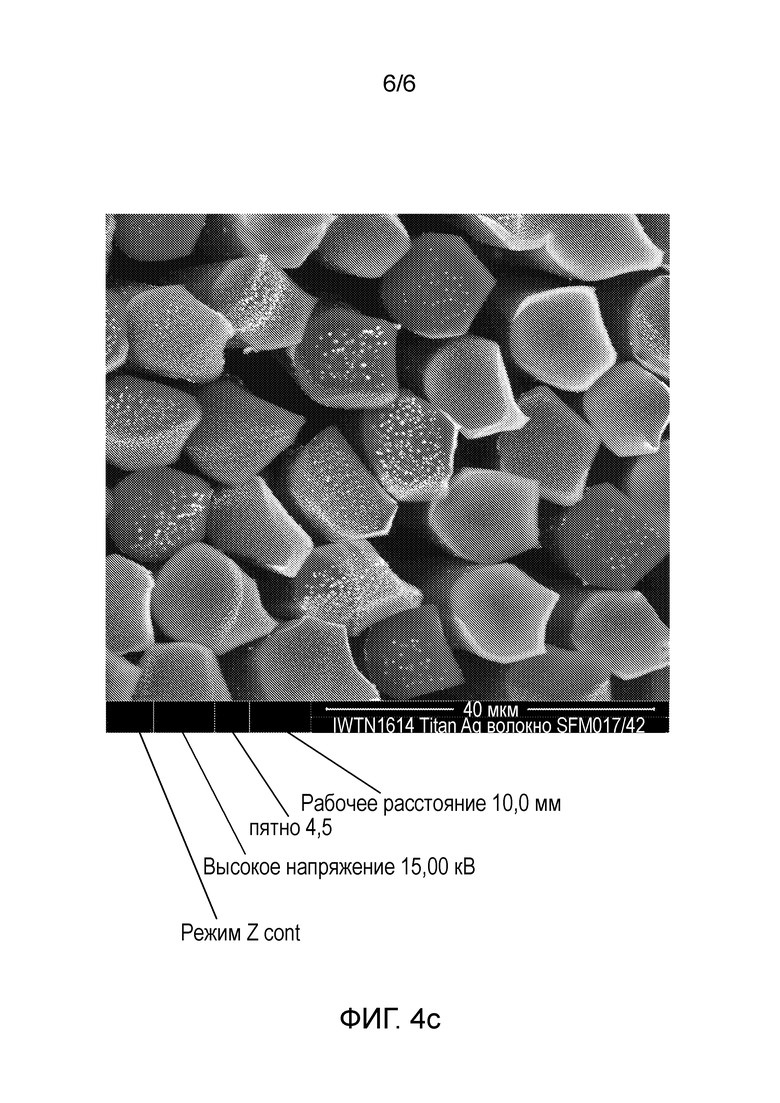

Фиг. 4b и 4c представляют полученные сканирующим электронным микроскопом (SEM) изображения поперечных сечений волокон, изготовленных в соответствии с вариантом осуществления настоящего изобретения.

Пример 1. Целлюлозные волокна, пропитанные наночастицами серебра

1.1a. Способ изготовления целлюлозных волокон, пропитанных наночастицами серебра

Далее описывается типичный лабораторный способ изготовления целлюлозных волокон, пропитанных наночастицами серебра. Следует понимать, что количества и условия могут регулироваться в целях изменения масштаба процесса в сторону увеличения или уменьшения.

1. Помещают 1,30 г сухого волокна TENCEL™ (например, гофрированное волокно G600-862 линейной плотностью 1,4 дтекс) в стеклянный сосуд, такой как лабораторный стакан или флакон.

2. В сосуд, содержащий волокна, добавляют 300 мл водного трехмолярного раствора гидроксида натрия, изготовленного с использованием свежей деионизированной воды. Все волокна должны быть полностью покрыты водным раствор гидроксида натрия.

3. Сосуд, содержащий волокна и раствор гидроксида натрия, затем герметически закрывают и помещают в водную или масляную ванну, термостатированную при 90°C, чтобы осуществлялось набухание волокон.

4. Волокна выдерживают для набухания в водном растворе гидроксида натрия в течение приблизительно 30 минут.

5. После завершения набухания избыток раствора гидроксида натрия декантируют из сосуда и отделяют от волокон ручным отжимом.

6. Волокна затем промывают горячей свежей деионизированной воды с использованием таких же условий температуры и продолжительности выдерживания, которые используются для стадии набухания, и после этого отжимают вручную для отделения жидкости.

7. Волокна затем помещают в чистый стеклянный сосуд и добавляют 100 мл водный раствор 30% мас./мас. нитрата серебра, изготовленный с использованием свежей деионизированной воды.

8. Затем 200 мл раствора 15% поли-N-винилпирролидона, имеющего среднюю молекулярную массу 40000 г/моль, в свежей деионизированной воде добавляют в смесь волокон и раствора нитрата серебра. Следует понимать, что растворы нитрата серебра и полимера можно добавлять к волокнам одновременно. Сосуд, содержащий набухшие целлюлозные волокна, нитрат серебра и поли-N-винилпирролидон, затем герметически закрывают и возвращают в масляную (или водную) ванну, чтобы осуществлялось восстановление нитрата серебра, и при этом на месте применения образуются стабилизированные поли-N-винилпирролидоном наночастицы серебра. Температуру масляной или водной ванны устанавливают на уровне 90°C.

9. Смесь выдерживают для протекания реакции в течение приблизительно 90 минут.

10. Когда реакция завершается, содержащие серебро волокна извлекают из реакционной смеси и вручную отжимают, чтобы удалить остаточную жидкость из объема волокон.

11. Волокна затем подвергают промыванию на протяжении ряда циклов, чтобы очистить волокна от избытка реагентов и побочных продуктов реакции. Для первого промывания используется разбавленный раствор 0,2 моль/л лимонной кислоты. Волокна затем промывают, используя 300 мл теплой деионизированной воды, а затем осуществляют промывание с использованием холодной деионизированной воды. Волокна затем промывают ацетоном в целях устранения набухания волокон.

12. Когда волокна очищаются, и устраняется их набухание, растворитель удаляют посредством испарения, используя повышенные температуры, составляющие приблизительно от 50 до 100°C.

1.1b. Модифицированный способ изготовления целлюлозных волокон, пропитанных наночастицами серебра

Способ согласно примеру 1.1a повторяли со следующими модификациями.

На стадии 2 изготавливают водный раствор, используя 211 г деионизированной воды, 36 г гидроксида натрия и 53 г карбоната натрия (молярное соотношение гидроксида натрия и карбоната натрия 1,8:1); и

На стадии 8 поли-N-винилпирролидон имеет молекулярную массу от 40 до 80 кг/моль.

1.2. Физические свойства целлюлозных волокон (способ 1.1a)

Было обнаружено, что волокна, изготовленные способом согласно приведенному выше примеру 1.1a, имели темно-коричневый/черный цвет и были мягкими на ощупь.

Образец волокна погружали в деионизированную воду и снимали ультрафиолетовый спектр воды (Фиг.1). Сферические наночастицы, имеющие средний размер частиц, составляющий приблизительно 20 нм, поглощает ультрафиолетовое излучение приблизительно при 402 нм. Таким образом, спектр подтверждает, что в объеме/на поверхности волокон присутствуют наночастицы серебра, у которых диаметр составляет приблизительно 20 нм.

Кроме того, волокна анализировали с использованием метода сканирующей электронной микроскопии и энергодисперсионной рентгеновской спектроскопии (SEM-EDX). Изображение продемонстрировало равномерное распределение наночастиц серебра во всем объеме целлюлозных волокон.

Было обнаружено, что образцы волокон, изготовленные способом согласно приведенному выше описанию, имели содержание серебра, составляющее 19,24%, 21,14%, 20,84% и 22,54% при измерении методом оптической эмиссионной спектрометрии с индуктивно-связанной плазмой (ICP-OES), включая все источники серебра, т. е. наночастицы серебра и оксид серебра.

Значение pH волокон измеряли, помещая 0,5 г волокна в 50 мл деионизированной воды, а также измеряли исходные физические и механические свойства волокон. Результаты представлены в таблице 1a, которая также представляет сравнительные данные для волокон TENCEL (зарегистрированный товарный знак) и сульфоэтилцеллюлозных волокон. Кроме того, свойства волокон при растяжении измеряли через 6 месяцев при температуре окружающей среды. Результаты представлены в таблице 1b.

Таблица 1a

Оказалось, что свойства при растяжении содержащих серебро целлюлозных волокон являются сопоставимыми со свойствами других волокон на основе целлюлозы. Оказалось, что линейная плотность, разрывающая нагрузка и предел прочности на разрыв содержащих серебро волокон превышали соответствующие параметры волокон на основе сульфоэтилцеллюлозы. Значение pH содержащих серебро волокон оказалось близким к соответствующему значению сульфоэтилцеллюлозных волокон, но составляло менее чем значение pH в случае волокон TENCEL (зарегистрированный товарный знак).

Таблица 1b

Оказалось, что через 6 месяцев значения предела прочности на разрыв и относительное удлинение при разрыве содержащих серебро целлюлозных волокон были сопоставимыми с исходными измеренными значениями. Таким образом, свойства волокон при растяжении не ухудшались с течением времени.

1.3. Высвобождение металла из целлюлозных волокон (способ 1.1a)

В 50 мл деионизированной воды помещали 0,5 г целлюлозного волокна, пропитанного наночастицами серебра и изготовленного, как описано выше, и инкубировали при 37°C. Затем каждый день отбирали по 2 мл жидкости для анализа в ультрафиолетовом и видимом спектре. Отобранную жидкость заменяли свежей деионизированной водой. Ежедневно измеряемое содержание серебра в жидкости представлено в таблице 2a.

Таблица 2a

Волокна способны обеспечивать устойчивое высвобождение серебра в течение некоторого периода времени. Данное свойство является особенно предпочтительным в случае перевязочных материалов для ран.

1.4. Противомикробные свойства целлюлозных волокон (способ 1.1a)

В 25 г молока помещали 0,5 г целлюлозного волокна, пропитанного наночастицами серебра и изготовленного, как описано выше, и инкубировали при 30°C в течение 7 суток. Результаты представлены в таблице 3.

Таблица 3

Обозначения:

PS - Фазовое разделение молока

O - Присутствие запаха

GAS - Увеличение давления в исследуемом сосуде

NC - Отсутствие изменений

Таким образом, было обнаружено, что волокна, пропитанные наночастицами серебра, обладают эффективными противомикробными свойствами, которые сохраняются в течение некоторого периода времени.

1.5. Физические свойства изготовленных с помощью гидроксида/карбоната целлюлозных волокон (способ 1.1b)

Было обнаружено, что волокна, изготовленные способом согласно приведенному выше примеру 1.1b, имели темно-коричневый/черный цвет и были мягкими на ощупь. Эти волокна были еще мягче и разделялись легче, чем волокна, изготовленные с использование способа 1.1a.

Образец волокон погружал в деионизированную воду и снимали ультрафиолетовый спектр воды (Фиг.2). Сферические наночастицы, имеющие средний размер, составляющий приблизительно 30 нм, поглощают ультрафиолетовое излучение приблизительно при 405 нм. Таким образом, спектр подтверждает, что в объеме/на поверхности волокон присутствовали наночастицы серебра, у которых диаметр составлял приблизительно 30 нм. Кроме того, были проанализированы полученные с помощью просвечивающего электронного микроскопа (TEM) изображения наночастиц в деионизированной воде для измерения размеров частиц, и соответствующие результаты кратко представлены на Фиг.3, который иллюстрирует гистограмму, показывающую распределение наночастиц серебра по размерам (мкм). Данная гистограмма демонстрирует, что большинство частиц имеют размер, составляющий от 5 до 40 нм, что, таким образом, согласуется с полученным ультрафиолетовым спектром.

Кроме того, волокна анализировали с использованием метода SEM-EDX (Фиг.4). Фиг.4a представляет наночастицы серебра, распределенные на наружной поверхности волокна. Полученные методом SEM в режиме обратного рассеяния изображения 4b и 4c представляют типичные поперечные сечения представительных образцов исследуемого волокна. Полученное в режиме обратного рассеяния изображение демонстрирует присутствие любых наночастиц серебра (имеющего большой атомный номер), которые можно наблюдать как более контрастные (яркие) частицы и/или области концентрации частиц на изображениях. Яркие частицы в волокнах можно наблюдать также на наружной поверхности волокон. Некоторые из волокон являются темными, что демонстрирует отсутствие наночастиц серебра. Считается, что это явление определяется лабораторными размерами и должно исчезать при увеличении размеров до такого уровня, при котором обеспечивается контакт всех волокон с раствором. Данные изображения показывают, что наночастицы серебра равномерно распределяются на наружной и внутренней поверхностях (в порах) волокон.

Было обнаружено, что образцы волокон, изготовленные согласно описанному выше способу, имеют содержание серебра, составляющее 10,78, 10,33, 10,68 и 11,07% при измерении методом ICP-OES. Хотя содержание серебра было ниже, чем в случае волокон, изготовленных с использованием способа 1.1a, визуальное наблюдение показало более высокое содержание наночастиц серебра по отношению к оксиду серебра, чем в случае волокон, изготовленных способом 1.1a.

Значение pH волокон измеряли, помещая 0,5 г волокна в 50 мл деионизированной воды, а также измеряли исходные физические и механические свойства волокон.

Результаты представлены в таблице 1d.

Таблица 1d

1.6. Высвобождение металла из изготовленных с помощью гидроксида/карбоната целлюлозных волокон (способ 1.1b)

В 50 мл деионизированной воды помещали 0,5 г целлюлозного волокна, пропитанного наночастицами серебра и изготовленного, как описано выше, и инкубировали при 37°C. Затем каждый день отбирали по 2 мл жидкости для анализа в ультрафиолетовом и видимом спектре. Отобранную жидкость заменяли свежей деионизированной водой. Ежедневно измеряемое содержание серебра в жидкости представлено в таблице 2b.

Таблица 2b

Волокна способны обеспечивать устойчивое высвобождение серебра в течение некоторого периода времени. Данное свойство является особенно предпочтительным в случае перевязочных материалов для ран.

Пример 2. Изготовление материала, включающего целлюлозные волокна, пропитанные металлическими наночастицами

2.1. Способ изготовления нетканого полотна с использованием целлюлозных волокон пропитанных металлическими наночастицами

1. Целлюлозные волокна, пропитанные металлическими наночастицами, разрезают, получая короткие отрезки, длина которых составляла 50 мм и 100 мм.

2. Гидрофильные, абсорбирующие и/или гелеобразующие волокна разрезают на отрезки такой же длины, как содержащие серебро целлюлозные волокна.

3. Затем волокна двух типов смешивают в желательном соотношении, используя любой известный в технике способ смешивания волокон. Предпочтительно смешанные волокна изготавливают, используя технологию кардочасания, в процессе которого волокна открываются, ориентируются и равномерно перемешиваются. Кардочесание осуществляется такое число раз, которое необходимо для обеспечения наиболее равномерного распределения серебра, насколько это возможно, при одновременном сохранении целостности волокон и прочности полотна. В конечном счете, это способствует высвобождению металла из готового перевязочного материала и обеспечивает равномерное поглощение текучей среды из раны по всей контактной области раны.

4. После кардочесания смешанных волокон они складываются в поперечном направлении, образуя нетканое полотно из волокон, которое на данной стадии может использоваться в изготовлении перевязочного материала для ран. Однако более предпочтительным является последующее иглопробивание полотна, в процессе которого волокна переплетаются друг с другом, придавая полотну жесткость, целостность и прочность.

5. Полотно можно затем разрезать, получая изделия требуемых размеров, составляющих, например, 10 см × 10 см, которые затем используются в качестве перевязочных материалов для ран.

Пример 3. Абсорбирующие материалы, включающие целлюлозные волокна, пропитанные металлическими наночастицами

3.1. Составы перевязочных материалов

Целлюлозные волокна, пропитанные наночастицами серебра, изготавливали согласно описанию в примере 1. Волокна затем смешивали с другими волокнами и изготавливали перевязочные материалы для ран, используя способ, описанный в примере 2, чтобы получить перевязочные материалы A, B и C. Составы перевязочных материалов A и B представлены в таблице 2. Состав перевязочного материала C представлен в таблице 2b.

Таблица 2a

Конечное содержание серебра в обоих перевязочных материалах составляло приблизительно 2% мас./мас..

Таблица 2b

Содержание серебра в перевязочном материале C составляло приблизительно 0,5% мас./мас..

Изготовленные перевязочные материалы имели бледно-серый/серебристый цвет и высокую однородность уровня окрашивания. Оказалось, что они имеют более привлекательный внешний вид по сравнению с некоторыми более окрашенными продуктами, имеющимися на рынке в настоящее время.

3.2. Перевязочный материал A: физико-механическое исследование

Типичные физико-механические свойства перевязочного материала A измеряли, используя стандартные методы, и сравнивали со свойствами сравнительного перевязочного материала D, который представляет собой стандартный перевязочный материал на основе CES (включающий CES и TENCEL (зарегистрированный товарный знак)).

Как представлено в таблице 3, перевязочный материал A имеет повышенную прочность при растяжении в машинном (MD) и поперечном (XD) направлениях, в том числе во влажном и сухом состояниях, по сравнению со сравнительным перевязочным материалом D.

Таблица 3

3.3. Перевязочный материал A: профиль высвобождения серебра

Исследовали высвобождение наночастиц серебра из перевязочного материала A. Помещали 0,5 г перевязочного материала для ран в 25 мл деионизированной воды или раствор 0,9% хлорида натрия и выдерживали при 37°C. С регулярными интервалами небольшие образцы жидкости отбирали и исследовали методом спектрофотомерии в ультрафиолетовом и видимом диапазонах, используя явление "поверхностного плазмонного резонанса", которое вызывают металлические наночастицы. Отбираемые порции жидкости заменяли свежей деионизированной водой или раствором хлорида натрия. Содержание серебра наблюдали в течение 4 суток.

Спектрофотометр калибровали, используя имеющиеся в продаже наночастицы серебра, у которых средний размер составлял 20 нм. Эти наночастицы проявляют поверхностный плазмонный резонанс в интервале от 400 до 405 нм. Спектр на Фиг.1 демонстрирует характеристический пик поверхностного плазмонного резонанса, который используется в данном исследовании.

Перевязочный материал A продемонстрировал следующие характеристики высвобождения наночастиц серебра: 1 сутки - 4,8 частей на миллион; 2 сутки - 5,7 частей на миллион; 3 сутки - 7,8 частей на миллион; 4 сутки - 6,2 частей на миллион. Таким образом, было обнаружено, что перевязочный материал A способен обеспечивать медленное устойчивое высвобождение серебра. Следовательно, перевязочный материал A является предпочтительным по сравнению с некоторыми известными перевязочными материалами, которые содержат/высвобождают ионы серебра и проявляют очень высокую скорость высвобождения серебра в течение первых суток, а затем быстрое уменьшение высвобождаемого количества серебра в течение следующих суток.

3.4. Перевязочный материал A: исследование противомикробных свойств на агаровых планшетах

Были исследованы противомикробные свойства перевязочного материала A. На агаровый планшеты инокулировали синегнойные палочки (Pseudomonas aeruginosa). Затем четыре образца перевязочного материала (или контрольные образцы), имеющие одинаковые размеры и форму, помешали на агаровые планшеты и инкубировали в течение 48 часов при 37°C. В качестве положительного контроля использовали обычную марлю. В качестве отрицательного контроля использовали полотно, пропитанное уксусной кислотой.

Согласно ожиданиям, значительный рост бактерий наблюдался на агаровом планшете, содержащем положительный контроль. В случае отрицательного контроля наблюдалось полное уничтожение бактерий. Неожиданно перевязочный материал A также вызывал полное уничтожение бактерий на планшете. Таким образом, перевязочный материал A представляет собой эффективный противомикробный материал.

3.5. Перевязочный материал A: исследование противомикробных свойств в молоке

В 25 г молока помещали перевязочный материал при соответствующей массе, чтобы обеспечить концентрацию серебра на уровне 100 частей на миллион по отношению к массе молока в предположении полного высвобождения серебра из полотна. Образец молока помещали в бутылку, герметично закрывали и инкубировали при 37°C в течение 7 суток. Результаты представлены ниже в таблице 4.

Таблица 4

Обозначения

PS - Фазовое разделение молока

O - Присутствие запаха

GAS - Увеличение давления в исследуемом сосуде

NC - Отсутствие изменений

Таким образом, перевязочный материал A проявляет значительные противомикробные свойства, предотвращая порчу молока.

3.6. Перевязочный материал B: физико-механическое исследование

Таблица 5 представляет типичные физико-механические свойства перевязочного материала B по сравнению со сравнительным перевязочным материалом E, который представляет собой стандартный перевязочный материал на альгинатной основе.

Таблица 5

Как представлено в таблице 5, перевязочный материал B имеет аналогичную прочность при растяжении и улучшенную абсорбирующую способность по сравнению со сравнительным перевязочным материалом E.

3.7. Перевязочный материал B: исследование противомикробных свойств в молоке

Эксперимент осуществлял таким же образом, как в случае перевязочного материала A (см. выше пример 3.5). Результаты представлены ниже в таблице 6.

Таблица 6

Таким образом, перевязочный материал B также проявляет значительные противомикробные свойства, предотвращая порчу молока.

3.8. Перевязочный материал C: физико-механическое исследование

Таблица 7 представляет типичные физико-механические свойства перевязочного материала C по сравнению со сравнительным перевязочным материалом F, который представляет собой перевязочный материал на основе карбоксиметилцеллюлозы.

Таблица 7

Как представлено в таблице 7, перевязочный материал C имеет аналогичную абсорбирующую способность и свойства удерживания по сравнению с не содержащим серебра сравнительным перевязочным материалом F, одновременно проявляя повышенную прочность во влажном состоянии при растяжении.

3.9. Перевязочный материал C: исследование противомикробных свойств

Более формальное исследование противомикробных свойств перевязочного материала C осуществляли, используя метод исследования согласно стандарту BS EN 16756 (в разработке) и способы, которые описали Gallant-Behm и др., а также Thomas и McCubbin, с повторной инокуляцией и количественным определением золотистого стафилококка (Staphylococcus aureus, ATCC6538) и синегнойной палочки (Pseudomonas aeruginosa (ATCC9027) каждые 24 часа в течение семи суток.

C. L. Gallant-Behm и др., "Сравнение в лабораторных условиях диффузии индуцирующего смерть сигнального комплекса и исследование времени смерти для оценки эффективности противомикробных перевязочных материалов для ран ", Wound Repair and Regeneration (Восстановление и регенерация ран), 2005 г., т. 13, № 4, с. 412-417.

Thomas и McCubbin, "Сравнение противомикробного действия четырех содержащих серебро перевязочных материалов на три вида организмов ", Journal of Wound Care (Журнал лечения ран), 2003 г., т. 12, № 3, с. 101-107.

В течение 24 часов наблюдалось полное уничтожение бактерий обоих видов, т. е. в любой момент времени течение семисуточного исследования не были обнаружены жизнеспособные или живые бактерии. Это доказывает, что перевязочный материал C представляет собой эффективный противомикробный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА С БИМЕТАЛЛИЧЕСКИМИ НАНОЧАСТИЦАМИ | 2024 |

|

RU2833640C1 |

| Текстильный нетканый электропрядный материал с многокомпонентными активными модифицирующими добавками и способ его получения | 2018 |

|

RU2697772C1 |

| АБСОРБИРУЮЩИЙ МАТЕРИАЛ | 2014 |

|

RU2669557C2 |

| Способ получения антимикробного серебросодержащего материала | 2021 |

|

RU2776057C1 |

| ДРЕВЕСНАЯ МАССА И ЛИОЦЕЛЛОВОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2781410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 2018 |

|

RU2747297C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО СЕРЕБРОСОДЕРЖАЩЕГО ВОЛОКНА НА ОСНОВЕ ПРИРОДНОГО ПОЛИМЕРА | 2009 |

|

RU2402655C2 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2664206C1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2020 |

|

RU2746633C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО СЕРЕБРОСОДЕРЖАЩЕГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2012 |

|

RU2525545C2 |

Изобретение относится к химической технологии волокнистых материалов и касается способа изготовления целлюлозных волокон, пропитанных металлическими наночастицами, в частности наночастицами серебра. Cпособ включает набухание целлюлозных волокон в водном щелочном растворе. Набухшие целлюлозные волокна извлекаются из водного щелочного раствора и смешиваются с водным раствором соли серебра и раствором полимера таким образом, что волокна пропитываются металлическими наночастицами. Набухшие целлюлозные волокна, пропитанные металлическими наночастицами, затем извлекаются из раствора. Изобретение предлагает также композицию целлюлозных волокон, пропитанных металлическими наночастицами, и абсорбирующий материал, в частности перевязочный материал для ран, включающий смесь целлюлозных волокон, пропитанных металлическими наночастицами, с по меньшей мере одним другим типом волокон. Изобретение обеспечивает создание целлюлозных волокон для получения перевязочных материалов, обладающих превосходными противомикробными свойствами. 4 н. и 28 з.п. ф-лы, 6 ил., 13 табл.

1. Способ изготовления целлюлозных волокон, пропитанных металлическими наночастицами, включающий:

набухание целлюлозных волокон в водном щелочном растворе;

извлечение набухших целлюлозных волокон из водного щелочного раствора;

смешивание набухших целлюлозных волокон с водным раствором соли металла и раствором полимера таким образом, что волокна пропитываются металлическими наночастицами; и

извлечение набухших целлюлозных волокон, пропитанных металлическими наночастицами, из раствора,

причем водный щелочной раствор включает гидроксид металла группы I и карбонат и/или бикарбонат металла группы I.

2. Способ по п. 1, в котором металл представляет собой серебро, медь, цинк, селен, золото, кобальт, никель, цирконий, молибден, галлий или железо, или любое их сочетание.

3. Способ по п. 1 или 2, в котором металл представляет собой серебро.

4. Способ по п. 1 или 2, в котором водный щелочной раствор представляет собой раствор соединения, выбранного из группы, которую составляют: гидроксид металла группы I, карбонат металла группы I, бикарбонат металла группы I, гидроксид тетраалкиламмония, моноамин или диамин, и N-метилморфолиноксид (NMMO) или их смеси с LiCl.

5. Способ по п. 1 или 2, дополнительно включающий выдерживание целлюлозных волокон в водном щелочном растворе при температуре от 20°C до 120°C.

6. Способ по п. 1 или 2, дополнительно включающий промывание набухших целлюлозных волокон после их извлечения из водного щелочного раствора и перед смешиванием набухших целлюлозных волокон с водным раствором соли металла и раствором полимера.

7. Способ по п. 1 или 2, в котором полимер представляет собой полиамид, полиимид, полиэтиленимин, поливиниловый спирт, пектин, альбумин, желатин, каррагенан, камедь, целлюлоза или ее производное, поли-N-винилпирролидон, поли-N-винилкапролактам, или их смеси.

8. Способ по п. 7, в котором полимер представляет собой поли-N-винилпирролидон.

9. Способ по п. 1 или 2, дополнительно включающий стадию выдерживания смеси водного раствора соли металла, раствора полимера и набухших целлюлозных волокон при температуре от 20°C до 120°C.

10. Способ по п. 1 или 2, дополнительно включающий стадию промывания набухших целлюлозных волокон, пропитанных металлическими наночастицами, после извлечения из раствора.

11. Способ по п. 10, в котором волокна промываются органическим растворителем для усадки волокон.

12. Способ по п. 1 или 2, дополнительно включающий стадию высушивания целлюлозных волокон, пропитанных металлическими наночастицами.

13. Целлюлозные волокна, пропитанные металлическими наночастицами, получаемые способом по любому из предшествующих пунктов.

14. Целлюлозные волокна по п. 13, пропитанные металлическими наночастицами при концентрации, составляющей более чем 1,5% мас./мас.

15. Целлюлозные волокна по п. 13, в котором средний размер частиц металлических наночастиц составляет от 5 до 50 нм.

16. Целлюлозные волокна по п. 13, дополнительно пропитанные оксидом металла и/или карбонатом металла.

17. Целлюлозные волокна по п. 13, в котором металл представляет собой серебро.

18. Целлюлозные волокна по п. 13, дополнительно пропитанные полимером.

19. Целлюлозные волокна по п. 18, в котором полимер представляет собой поли-N-винилпирролидон.

20. Целлюлозные волокна по п. 13, у которых скорость высвобождения металла составляет по меньшей мер, 30 частей на миллион в сутки на 0,5 г волокна при измерении способом в соответствии с примером 1.3

21. Целлюлозные волокна по п. 13, причем данные волокна имеют внутренние поверхности пор и наружные поверхности волокон, и причем металлические наночастицы расположены как на внутренних поверхностях пор, так и на наружных поверхностях волокон.

22. Способ по любому п. 1 или 2, где целлюлозные волокна представляют собой лиоцелловые волокна.

23. Целлюлозные волокна по п. 13, где целлюлозные волокна представляют собой лиоцелловые волокна.

24. Абсорбирующий материал, включающий смесь целлюлозных волокон по любому из пп. 13-21 или 23 с по меньшей мере одним другим типом волокна.

25. Абсорбирующий материал по п. 24, в котором волокно другого типа представляет собой:

гелеобразующее волокно на основе альгината, модифицированной целлюлозы, модифицированного хитозана, гуаровой камеди, каррагенана, пектина, крахмала, полиакрилатов или его сополимеров, полиэтиленоксиды или полиакриламиды, или их смеси; и/или

негелеобразующее волокно на основе сложного полиэфира, полиэтилена, полипропилена, полиамида, целлюлозы, термопластичные двухкомпонентные волокна, стеклянные волокна, или их смеси.

26. Абсорбирующий материал по п. 24 или 25, содержащий смесь от 2 до 30% мас./мас. целлюлозных волокон, пропитанных металлическими наночастицами, от 5 до 30% мас./мас. лиоцелловых волокон и от 40 до 90% мас./мас. сульфоэтилцеллюлозных волокон.

27. Абсорбирующий материал по п. 24 или 25, содержащий смесь от 2 до 20% мас./мас. целлюлозных волокон, пропитанных металлическими наночастицами, от 10 до 30% мас./мас. лиоцелловых волокон и от 50 до 90% карбоксиметилцеллюлозных волокон.

28. Абсорбирующий материал по п. 24 или 25, включающий более чем 0,2% мас./мас. металла по отношению к суммарной массе смешанных волокон.

29. Абсорбирующий материал по п. 24 или 25, в котором материал имеет абсорбирующую способность, составляющую более чем 15 г жидкости на 1 г материала.

30. Абсорбирующее изделие, включающее абсорбирующий материал по любому из пп. 24-29.

31. Абсорбирующее изделие по п. 30, в котором абсорбирующее изделие представляет собой перевязочный материал для ран.

32. Абсорбирующее изделие по п. 30, включающее от 0,5 до 5% мас./мас. металла по отношению к суммарной массе смешанных волокон.

| CN 102776594 A, 14.11.2012 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| CN 102120043 A, 13.07.2011 | |||

| РАНЕВАЯ ПОВЯЗКА С АНТИМИКРОБНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2426558C1 |

Авторы

Даты

2018-10-12—Публикация

2014-09-23—Подача